0 mallas electrosoldadas

Transcript of 0 mallas electrosoldadas

CURSO:

GERENCIA FINANCIERA Y CONTABLE

CODIGO: 7B0042

INTEGRANTES:

Díaz Rodríguez ,Anita 2007110780

Toledo Pumacallao ,Ana 2007338996

Bocángel Chácara ,Javier 2007338728

Huamanlazo Pastrana ,Marco 2007339289

Lima, enero del 2008

1

MAESTRIA EN GERENCIA DE LA CONSTRUCCION MODERNA

DOCENTE:

Curso: MATERIALES MODERNOS

DE CONSTRUCCIÓN

DR. MIGUEL ANGEL RAMOS FLORES

MALLAS ELECTROSOLDADAS:

INDICE

1. DEFINICIÓN

2. TIPOS DE MALLAS

3. ESPECIFICACIONES NORMATIVAS

4. SISTEMAS CONSTRUCTIVOS CON MALLAS ELECTROSOLDADAS

5. VENTAJAS Y DESVENTAJAS

6. COMPARACIÓN ENTRE UNA CONSTRUCCIÓN TRADICIONAL Y UNA CON

MALLA ELECTROSOLDADA

7. CONCLUSIONES

2

1. DEFINICION

Las mallas electrosoldadas se componen de barras lisas o corrugadas, laminadas en

frío, longitudinales y transversales, que se

cruzan en forma rectangular, estando las

mismas soldadas en todas sus intersecciones.

Gracias a su mayor resistencia, permite utilizar

una menor cantidad de acero. A diferencia de

los sistemas tradicionales, la Malla

Electrosoldada llega lista para ser instaladas en

obra.

FABRICACIÓN DE LA MALLA ELECTROSOLDADA

La malla se fabrica en máquinas

semiautomáticas con alta flexibilidad que

permiten la elaboración de mallas de

diferentes diámetros de alambre y diferentes

separaciones. Los alambres longitudinales se

alimentan manualmente en guías,

apropiadamente distribuidas, según la

separación deseada. Los alambres

transversales se alimentan automáticamente en un magazín. La separación

transversal es programada y controlada por la máquina.

La soldadura, que se realiza por fusión y presión, se controla mediante el manejo

de las variables: Cantidad de Calor (amperaje), tiempo de soldado y presión de

soldado. La calidad de la soldadura se verifica en el laboratorio mediante el ensayo

de esfuerzo cortante en la soldadura.

3

Una vez elaborada la malla, se almacena formando paquetes o atados, los

cuales se identifican mediante etiquetas con la información requerida para garantizar

la trazabilidad.

ESPECIFICACIONES TECNICAS

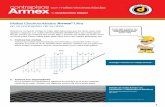

CONVERSION DE FIERRO TRADICIONAL - MALLA ELECTROSOLDADA:

La conversión se hará usando la siguiente formula:

As malla = As varilla x fy varilla

e fy malla

donde:

e : Separación entre varillas de fierro tradicional

fy varilla : Límite de fluencia de fierro tradicional

= 4,200 Kg./cm2

fy malla : Límite de fluencia de la malla electrosoldada

= 5,000 kg/cm2

MATERIAL:

Las varillas que conforman la malla electrosoldada son de aceros trefilados en frío

con una fluencia mínima de 5000 Kg/cm2 y una resistencia mínima a la rotura de

5600 Kg/cm2, y fabricados bajo especificaciones de las normas:

Para alambre Liso ASTM A82 - 94

Para alambre Corrugado ASTM A496 - 94

Las mallas presentarán una coloración rojiza , producto de la reacción entre el acero

recién trefilado o laminado con el oxigeno del ambiente, esto no será causante de

rechazo, siempre y cuando la superficie no presente escamas que hagan pensar que

el diámetro de las barras ha disminuido considerablemente.

SOLDADURA:

Las mallas electrosoldadas hechas con alambre liso cumplen con la norma ASTM

A185 - 94

Las mallas electrosoldadas hechas con alambre corrugado cumplen con la norma

4

ASTM 497 – 86

TRANSPORTE Y ALMACENAMIENTO:

El transporte de las mallas electrosoldadas se hace en planchas , amarradas en

paquetes las cuales tienen su respectiva identificación para diferenciar los diferentes

tipos .

Al descargar las planchas se tendrá cuidado de no arrojarlo al suelo ordenándolos

por tipos de mallas , colocar un letrero donde se identifique el tipo de malla y el

número que se le ha asignado en el plano de colocación.

En caso de que el terreno de la obra sea pequeño , ordenar las mallas apoyándolos

sobre caballetes, cercos, o muros.

CORTE Y DOBLADO:

Las planchas de mallas electrosoldadas deberán cortarse con una cizalla

(recomendable 24” ó 36”) y se harán los dobleces que requieran en taller o en

el sitio. Todos los dobleces podrán efectuarse de acuerdo con las prácticas

standard, empleando métodos mecánicos aprobados.

COLOCACION:

Las planchas de mallas electrosoldadas se colocarán respetando las

posiciones y cortes indicados en los planos de colocación.

Solamente los cambios pueden ser autorizados por la supervisión o los

requerimientos de obra en si.

Todo cambio será aceptado siempre y cuando permita una rápida ó mejora en

la colocación.

AMARRES Y ESPACIADORES:

Los amarres de las planchas de mallas electrosoldadas deberán ser los

necesarios para fijar las planchas en su posición.

Los espaciadores estarán dispuestos de forma que la plancha se mantenga en

su posición horizontal.

5

TRASLAPES EN MALLA ELECTROSOLDADA:

Los Traslapes para malla electrosoldada se ajustaran a los acápites aplicables del

ACI Standard Building Codes requirements for Reinforced Concrete ( ACI 318-00 ), a

menos que se indique en los planos o lo disponga la Supervisión.

LONGITUD DE ANCLAJE:

La longitud de anclaje estarán de acuerdo a lo acápites del Código ACI 318-00 , a

menos que se indiquen en los planos o lo disponga la supervisión

PROPIEDADES MECANICAS

• Norma de Fabricación

Malla Electrosoldada Corrugada:

ASTM A 497-94. Incisos: 6, 7.3 y 9.

Malla Electrosoldada Lisa:

ASTM A 185-94. Incisos: 6, 7.4, 9 y 10.

• Aplicaciones y Usos

En la Industria de la Construcción como acero de refuerzo. Proporcionan

esfuerzo estructural necesario en:

• Losas de cimentación, entrepiso, pavimentos rígidos

6

• Revestimiento de silos, bóvedas, túneles, canales, etc

• Muros divisorios de carga y de contención

• Elementos prefabricados (Tubos de concreto, vigas pretensadas, etc)

• Capas de compresión en sistemas de losas prefabricadas.

2. TIPOS DE MALLAS

2.1 Panel de Malla Electrosoldada

Las mallas electrosoldadas son fabricadas con barras lisas o corrugadas, laminadas

en frío compuestas por varillas longitudinales y transversales, que se cruzan en

forma rectangular estando las mismas soldadas en todas sus intersecciones.

Gracias a su mayor fluencia, permite utilizar una menor cantidad de acero. A

diferencia de los sistemas tradicionales, la Malla Electrosoldada llega lista para ser

instalada en obra.

Presentaciones

En el sector construcción, reemplazando a las

mallas de fierro tradicional

Aplicaciones y Usos

• Para Losas: Planchas de 2.40 m x 6 m.

• Para Muros: Planchas de 2.40 m x 3.05 m.

Especificaciones Técnicas

Normas de Fabricación:

Acero Trefilado Corrugado: ASTM A 496-94. Incisos: 6, 8, 9 y 10.

Malla Electrosoldada Corrugada: ASTM A 497-94. Incisos: 6, 7.3 y 9.Acero Trefilado

Liso: ASTM A 82-94. Incisos: 5, 6.1.2, 6.1.3, 6.2, 7 y 8.

Malla Electrosoldada Lisa: ASTM A 185-94. Incisos: 6, 7.4, 9 y 10.

7

2.2 Malla Electrosoldada en rollos

• Mallas para Shotcrete y sostenimiento de roca.

Aplicaciones y Usos

Socavones, pasadizos, trasvase de ríos, erosión de paredes rocosas, entre otras.

Presentaciones

Rollos de 2.02 m x 25 m. Otras medidas

• Malla de temperatura para la construcción, normalmente hecha de acero

trefilado.

Especificaciones Técnicas

8

2.3 Columnas Electrosoldadas

Es una columna electrosoldada que viene completamente dimensionada, por lo que

esta lista para ser colocada en obra. Esta especialmente diseñada

para la construcción de casas de albañilería confinada de hasta 3

pisos y para la construcción de cercos perimétricos. Configuradas

para construir muros con ladrillos puestos de "soga" o de "cabeza".

Fabricadas con acero de alta resistencia (fy= 5,000kg/cm2) y

cuentan con estribos soldados por fusión eléctrica. Esto permite

lograr uniones más sólidas y terminaciones de alta calidad que

permiten que las secciones de acero se mantengan sin variación.

Ventajas

• Ahorro en el desperdicio de acero.

9

• Menor tiempo en ejecución de obra por su facilidad y rapidez de instalación.

Usos

• Construcción de casa de albañilería confinada hasta 3 pisos de altura.

• Construcción de muros perimétricos hasta 2.40 m de altura.

Especificaciones Técnicas

Normas de Fabricación

Alambrón Trefilado Corrugado: ASTM - A496-94. Incisos: 6, 8, 9 y 10.

Malla Electrosoldada Corrugada: ASTM - A 497-94. Incisos: 6,7.3 y 9

2.4 Vigas Electrosoldadas

Lista para ser colocada en obra. Diseñada

especialmente para el refuerzo del concreto de la viga

solera y/o de la viga de amarre en casas de albañilería

confinada de hasta 3 pisos. Fabricadas con acero de

alta resistencia (fy= 5,000kg/cm2) y cuentan con estribos

soldados por fusión eléctrica. Esto permite lograr

uniones más sólidas y terminaciones de alta calidad que permiten que las secciones

10

de acero se mantengan sin variación.

Ventajas

• Ahorro en el desperdicio de acero

• Menor tiempo en ejecución de obra por su facilidad y rapidez de instalación

Usos

Vigas soleras y/o de amarre en casas de albañilería confinada de hasta 3 pisos de

altura.

Especificaciones Técnicas

Normas de Fabricación

Alambrón Trefilado Corrugado: ASTM - A496-

94. Incisos: 6, 8, 9 y 10.

Malla Electrosoldada Corrugada: ASTM - A

497-94. Incisos: 6, 7.3 y 9

2.5 Viguetas Electrosoldadas

11

Fabricadas con varillas de acero laminado en frío, con una fluencia de 5,000 kg/cm2

y una resistencia mínima a la ruptura de 5,600 kg/cm2.

Aplicaciones y Usos

En la fabricación de losas aligeradas, específicamente como refuerzo de acero de la

vigueta de concreto prefabricada. También se utiliza como soporte de tijerales.

Especificaciones Técnicas

Longitud: min. 2.80 m / max. 12.00 m.

Altura: min. 0.07 m / max. 0.25 m.

Normas de Fabricación

Alambre Liso: ASTM A 82-94. Incisos: 5, 6.1.2, 6.1.3, 6.2, 7 y 8.

Alambre Corrugado: ASTM A 496-94. Incisos: 6, 8, 9 y 10.

Dimensiones: Normas desarrolladas por PRODAC para el mercado nacional. Otras

normas de acuerdo a especificaciones del cliente.

3. ESPECIFICACIONES NORMATIVAS EMDL

Los muros de ductilidad limitada (EMDL) requerimientos que corresponden a

especificaciones de materiales, suposiciones de análisis y precisiones para el diseño

en concreto armado.

3.1 Definiciones y limitaciones

12

Los EMDL se caracterizan por tener un sistema estructural donde la resistencia

sísmica y de cargas de gravedad en las dos direcciones esta dada por muros de

concreto armado que no pueden desarrollar desplazamientos inelásticos

importantes. En este sistema los muros son de espesores reducidos, se prescinde

de extremos confinados y el refuerzo vertical se dispones en una sola hilera. Los

sistemas de piso son losas macizas o aligeradas que cumplen la función de

diafragma rígido.

3.2 Modelo para análisis de los EMDL

Para lograr una aceptable representación de la rigidez del edificio y de la distribución

de las solicitaciones internas, se deberá desarrollar un modelo que tome en cuenta

la interacción entre muros de direcciones perpendiculares. Para tal efecto será

necesario compatibilizar las deformaciones verticales en las zonas comunes de los

muros en ambas direcciones, tanto para sísmicas como para cargas de gravedad.

El máximo desplazamiento relativo de entrepiso dividido entre la altura de entrepiso

no deberá exceder de 0.005.

3.3 Materiales:

La resistencia a la compresión del concreto en los EMDL debe ser como mínimo f´c

= 175 kg/cm2.

El acero de las barras de refuerzo en los muros, deberá ser dúctil, de grado 60

siguiendo las especificaciones ASTM A615 y ASTM A706.

Se podrá usar malla electrosoldada corrugada con especificaciones ASTM A496 y

A497

3.4 Diseño de muros:

El espesor mínimo de los muros de ductilidad limitada deberá ser de de 0,10 m

13

Se podrá usar malla electrosoldada como refuerzo compartido de los muros de

edificios de hasta 3 pisos y en el caso de mayor numero de pisos se podrá usar

mallas Solo en los pisos superiores, debiéndose usar acero que cumpla con 1.3 en

el tercio inferior de la altura.

Si se usa malla electrosoldada para el diseño deberá emplearse con esfuerzo de

fluencia, el valor máximo de fy =4200 kg7cm2.

3.5 Diseño de losas de entrepiso y techo:

Se podrá emplear malla electrosoldada para el diseño de las losas, debiéndose

cumplir los espaciamientos máximos indicados en el articulo 11.5.4 de la Norma E-

060 de Concreto armado.

En julio del 2006 se publico en el reglamento nacional de edificaciones la

prohibición de las mallas electro soldadas en el tercio inferior de la altura de

aquellos edificios con mas de 3 pisos que califican como sistemas de ductilidad

limitada, estructurados con muros delgados de concreto que carecen de

confinamiento en sus extremos y que pueden construirse hasta con un máximo de

7 pisos, pero debemos indicar que anteriores a la fecha ya se construyeron

numerosos edificios de ductilidad limitada donde los muros delgados se

encontraban reforzadas con varillas verticales dúctiles colocadas en los extremos y

malla electro soldada en su zona central.

4. SISTEMAS CONSTRUCTIVOS CON MALLAS ELECTROSOLDADAS

41 Cimentacion :

El proceso empieza con la ejecución de la platea de cimentación, elementos

verticales de muros, placas y columnas, y losas macizas de techo; así como

escaleras en concreto armado. Después de la losa del piso donde se ha utilizado

14

malla, se levantan las paredes y techos sigue el mismo procedimiento con el

segundo piso.

No sacudir al

refuerzo vertical,

ni usar latas

4.2. Muros:

Estas Mallas se fabrican, según diseño del proyecto o son medidas comerciales 2.40

x 3.05

Las variables necesarias para definir una Malla según especificación son:

Largo y ancho del panel ,Cuantías diámetros y separaciones

El encofrado se realiza al día siguiente y se está llenando al tercer día. El proceso es

rápido la empresa proveedora (PRODAC) entrega el material en obra. Y su personal

se encarga del servicio de instalación, el acero es hecho a la medida, ya que las

mallas vienen moduladas, reduciéndose el porcentaje de merma, lo que al final se

15

traduce en costo.

SISTEMAS DE ENCOFRADO METALICO

Los encofrados modular tienen diseños versátiles con la finalidad de abarcar todas

las exigencias arquitectónicas.

Tipo de encofrado metálico usado actualmente:

Encofrado Unispan

Encofrado Forsa

Encofrado Efco

ENCOFRADO UNISPAN

ENCOFRADO DE MURO

El sistema de encofrado para muros ALLSTEEL se compone de paneles E/F

integramente de acero, elementos de union o cuñas, elementos alineadores tipo

canal o tubo, uniones alineador-panel, alzaprimas push pull para verticalizar el

muro y sistema de tirantes con tuerca mariposa.

Los paneles E/F vienen disponibles en alturas de 2400mm hasta 600mm y anchos

que van desde 100mm hasta 600mm, con gran capacidad estructural y versatilidad

convierten a este sistema bastante usuable.

16

Es empleado en todo tipo de obras de edificación y obras civiles tales como

viviendas, edificios, centros comerciales, plantas mineras e industriales, tanques de

agua, infraestructura vial, centrales eléctricas, etc.

Para el encofrado de muro se emplean como separadores de las caras del

encofrado y se insertan en tubos de pvc para evitar el contacto con el concreto y

asegurar el espesor exacto del muro.

ENCOFRADOS FORSA

Con el sistema manoportable de paneles modulares, la formaleta se puede

acoplar fácilmente a cualquier tipo de proyecto o diseño arquitectónico, ya sea

para edificios o casas.

Dada su fabricación el sistema permite fundir monolíticamente muros y losas,

formando una estructura sismo-resistente y logrando un rendimiento de una

vivienda diaria, aumentando la relación costo - beneficio.

El nivel de acabado sobre la superficie de concreto es excelente, el tipo de

acabado para muros puede ser liso o con textura.

El sistema de encofrado de la formaleta en aluminio esta compuesto por

17

paneles y accesorios.

Los paneles son conformados por la unión entre si de perfiles extruidos con

aleación estructural.

Los paneles pueden ser fabricados en cms o pulg a fin de poderse acoplar

perfectamente a los demás sistemas existentes.

El peso promedio de un panel de 90 x 240 cms es de aproximadamente 40 kgs.

No requiere de equipo adicional para su desplazamiento.

ENCOFRADOS EFCO

El sistema de encofrado EFCO incluye todos los accesorios, tamaños de panel,

esquineros y paneles de relleno, la variedad de dimensiones permite ajustarse a

distintas alturas y longitudes de muro.

El equipo EFCO utiliza un tensor a razón de 2.16m a 4.32m2, menos tensores

significa un ahorro directo en material, mano de obra para instalar y retirarlos y

menos remates que ejecutar en el concreto.

Es fácil de movilizar y colocar, incluso su panel básico reduce el número de juntas,

lo que minimiza los remates en la superficie del concreto, dándole precisión en la

18

superficie del concreto.

Es versátil por la brida gruesa que requiere menos tornillos y puede atornillarse

directamente a un encofrado mas pesado.

La construcción en acero de la superficie de contacto produce un acabado

consistentemente plano en el concreto y la precisión de los encofrados para un

ajuste perfecto.

El sistema modular permite usar todos los accesorios y es compatible con los otros

sistemas de encofrados pesados.

Las aplicaciones del encofrado son:

muros de edificios,

muros de tanque,

planta de tratamiento de agua

Muros de contención

Columnas

El sistema de encofrado circular esta fabricado íntegramente en acero, es fácil de

ensamblar tanto vertical como horizontalmente usando el perno rosca rápida, las

costillas del acero están diseñadas para mantener la forma circular y simplificar el

alineamiento y el ensamblaje, así como facilita el transporte y almacenaje, cada

columna esta terminada con anillos de izamiento y arandelas abiertas para su

desmontaje. El andamio de trabajo EFCO encaja perfectamente en el encofrado

siendo los diámetros de hasta 1700mm en secciones de 180 grados y 90 grados

pueden soportar una presión de 14600 kg/m2, el deslizamiento del encofrado sobre

la columna elimina la perdida de accesorios y simplifica el remontaje para el

próximo vaceado.

EFCO ha diseñado el cajón rodante para trabajar a un mínimo costo bajo un 19

programa acelerado de vaceados, en obras que necesiten múltiples usos del

encofrado, provee de ventajas muy particulares.

El sistema rodante te moviliza fácilmente de vaceado en vaceado, puesto que todo

el conjunto se halla sobre ruedas como una unidad.

El cajón rodante utiliza un sistema externo de soporte de techo para cajones

anchos a fin de aumentar el progreso de

la obra, en lugar de esperar a que la losa

de techo se autosoporte, disponiendo de

tensores que transfieren el peso de esta

hacia los muros. De esta forma se

eliminan los puntales interiores que serian

necesarios para el soporte del techo y

que constituyen un obstáculo para la libre

movilización del cajón.

El sistema rodante de EFCO permite vaciados diarios, muchos contratistas

organizan sus labores a fin de vaciar la losa de piso diariamente y por delante del

cajón, incrementando el avance de obra, adaptable a diversas geometrías en un

mismo juego, cajones de múltiples celdas, apuntalamiento interior innecesario,

elementos modulables.

4.3 Losas.

Las losas se deben vaciar con un espesor

recomendable de 13 cm. Con doble malla

de 8mm.

ENCOFRADO DE LOSA

20

Se hace a través de encofrados metálicos que se componen de una gata base,

puntal uní, travesaño, gata doble cabeza, viga uní, tablero de losa, el sistema

permite recuperar los paneles y vigas sin mover los puntales, no se requiere

apuntalamiento, por lo que se induce cargas ascendentes no previstas a las

losas.

El sistema permite el vaciado de estructura, de gran altura y carga, el sistema

de soporte y panel 100% metálico es capaz de resistir grandes exigencias

estructurales.

Si se une puntales en forma vertical, se logra la altura deseada, pudiendo dar

apoyo a estructuras de grandes dimensiones.

El sistema de soporte puede unirse con elementos en 90 grados placa y banda

o en cualquier ángulo copla giratoria, ello permite la conexión de elementos

lineales como diagonales, barandas de protección.

Un panel de losa el más grande que se dispone de 1200mm x 600mm pesa 24

kg lo cual es bastante ligero, pero se encuentra las medidas desde anchos de

100mm a 600mm en incrementos de 50mm.

También se dispone de encofrado de losa en carro

igualmente compuesto de paneles, gatas, puntales,

travesaños, canales y ruedas.

La simplicidad de este sistema, su peso reducido y la

gran resistencia mecánica, lo convierten en el sistema

ideal para obras con grandes superficies de losa.

Este sistema cuenta con ruedas para el desplazamiento,

si bajamos las gatas las ruedas se apoyan en el piso para

permitir el traslado a la siguiente posición de vaciado.

21

El panel metálico es capaz de soportar losas de gran espesor, no requiere ser

desarmado para posicionarlo en la siguiente etapa de vaciado.

La operación de transporte es muy sencilla y puede ser ejecutada por una

persona, lo que se traduce en un gran ahorro de horas hombre y tiempo.

Los paneles metálicos reemplazan a los tableros de madera por lo que se

elimina toda necesidad de compra.

Asimismo el encofrado para vigas, está conformado por tres elementos

principales, el esquinero interior que materializa el encuentro losa con viga

dando la forma perfecta de esquina a 90 grados, los paneles que envuelven los

laterales, y el fondo de la viga que se apoya sobre el alzaprimado, para alturas

simples en cambio se utilizan alzaprimas cabeza de viga y para alturas

mayores se emplea el sistema de alzaprimado.

El sistema de andamios está conformado por los mismos elementos que

ocupan los sistemas de losa metálica y losa con tablero de madera, es decir se

emplean los mismos componentes que resisten las exigentes cargas producto

del peso del concreto y la sobrecarga de trabajo. Esto significa un mayor factor

de seguridad cuando se ensamblan andamios, pues en dicha aplicación solo es

necesario soportar la sobrecarga humana.

4.4. Instalaciones.

Todas las tuberías de instalaciones eléctricas y sanitarias , van empotradas en los

muros. Para el caso de las tub. De 4 “ de desagüe ; los muros son de mayor

espesor y en el caso de los pisos estos tienen mayor

altura.

22

5. VENTAJAS Y DESVENTAJAS

VENTAJAS

• Ahorro en tiempo de ejecución de la obra

• Es asís mico. Resiste 7 veces más de lo que exige el Reglamento Nacional

de Construcciones.

• Se puede utilizar en cualquier región geográfica de nuestro país y en suelos

adversos

• El sistema se aplica en viviendas Unifamiliares y Multifamiliares

• Ventaja competitiva en costos con otros sistemas constructivos.

• Cero desperdicio. Las mallas llegan dimensionadas de acuerdo a la

necesidad de la obra y el concreto viene premezclado y metrado.

• Mayor área útil.

• Reducción de la mano de obra; disminución horas-Hombre

• Acabados mínimos. No requiere tarrajeo.

• Rapidez constructiva

• Economía

23

DESVENTAJAS

• Poca acústica

• Bajo confort termico

• Fisuras

Refuerzo en las placas:

Algunos problemas que se observan:

• Segregación:

24

• Cangrejeras

Zonas con vacios o agujeros debido ala acumulación de piedras , con

perdida o separación de finos por causa de la segregación del concreto

durante el proceso de vaciado

• Burbujas Superficiales.- Vacios individuales pequeños de ubicación y forma

irregular q se originan durante el vaciado de elementos encofrados, con

tamaños que oscilan entre 2 mm 15 mm de diámetro. Solo tienen

trascendencia estética o arquitectónica relativa

25

• Problemas en las juntas y los nudos

Se presentan nudos perforados por la presencia de las instalaciones;

Por la existencia de juntas lisas , se crean juntas de construcciones entre el

concreto nuevo y el antiguo que se reflejan en fisuras.

6.- COMPARACIÓN ENTRE UNA CONSTRUCCIÓN TRADICIONAL Y UNA DE

MALLA ELECTROSOLDADA.

Ejm. A continuación mostramos 2 viviendas similares construidas con los 2

sistemas de construcción que se comparan.

26

. CONCLUSIONES

• El sistema con mallas electro soldadas, de concreto armado es usado

principalmente en construcciones masivas.

• Representa un ahorro considerable de 11% con respeto al sistema

convencional

• El área neta de la vivienda se incrementa al contar con muros de solo 10 cm

de espesor.

• El ahorro de tiempo en construcción representa término de proyectos en

menor lapso de tiempo por ende mayor producción de viviendas.

28