(5) El Ensayo Marshall

-

Upload

owuellsabreu -

Category

Documents

-

view

2.446 -

download

6

Transcript of (5) El Ensayo Marshall

El Método Marshallpara el Diseño de Mezclas Asfálticas

C lien Caliente

gcorredorm@cantv [email protected]

Aplicación del Método Marshall en los Estados Unidos, para 1995.

En Venezuela, Centro y Suramérica,En Venezuela, Centro y Suramérica,se emplea exclusivamente el Marshall (2007)

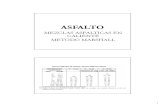

áDesarrollado inicialmente para mezclas de concreto asfálticodensamente gradadas con tamaño máximo de 25 mm.

4.75 mm

19.0 mm

9.5 mm

25.0 mm

12 512.5 mm

37.5 mm

éEl Método resulta en mezclas con:Suficiente estabilidad para soportar las cargas sin deformarse

éEl Método resulta en mezclas con:Bajo contenido de aire para desarrollar buena durabilidad

El Método resulta en mezclas con:Adecuada trabajabilidad para permitir una fácil compactación

Ensayos preliminares sobre los agregados:Ensayos preliminares sobre los agregados:

Estructura granulométricaEstructura granulométricaDesgaste Los ÁngelesArena EquivalenteP tí l l d lPartículas alargadas y planasCaras producidas por fracturaPeso unitario sueltoGravedad Específica Masiva (Bulk)Gravedad Específica Aparente

Recordar especialmente el ensayo de Gravedad Específica deLos agregados: gruesos, intermedios y finos.

Y que en los finos (Pasa tamiz 200) tiene mucha importanciala corrección por la temperatura a la cual se ejecuta el ensayo,y que éste ensayo debe ser reportado a 23ºC (gruesos, intermediosy finos)

Preparación de las muestras para el ensayo Marshall

Fracciones recomendadas:• 1” – ¾”• ¾” – 3/8”• 3/8” - # 4• # 4 - # 8• Pasante # 8

Se toma cada una de las bandejas que contienen fracciones de tamañodiferente y se van pesando acumuladamente, hasta lograr un peso total de agregados de 1.200 gramos.

Se preparan 18 “pesadas”, de tal manera que cada pesada tengaexactamente la misma distribución granulométrica:exactamente la misma distribución granulométrica:

Selección delSelección del tipo de ligante

105

3

.5

1

osity

, Pa

sos

ity, P

a sC ti RC ti R

.1

.2

.3

100 110 120 130 140 150 160 170 180 190 200

Vis

coV

isc Compaction RangeCompaction Range

Mixing RangeMixing Range

100 110 120 130 140 150 160 170 180 190 200

Temperature, CTemperature, C

Pesado, mezclado y compactación de las briquetas, y p q

I t i d l ál l tImportancia del cálculo correctode la pesada de ligante

¿Cuánto debe ser la pesada del ligante para que represente el 5% del peso total de la mezcla?

¿Cuánto debe ser la pesada en gramos del ligante para que represente el 5% del pesoligante para que represente el 5% del peso total de la mezcla?

Si el ligante es el 5% los agregados son el 95%Si el ligante es el 5%, los agregados son el 95%

Por lo tanto:

Pesada del ligante = 1200 * 5 / 95 = 63,18 g

Verificación:

% ligante = {63,18 g / (63.18 + 1.200) }

= 5.00%

MezcladoMezclado mecánico enen laboratorio

MezcladoMezclado manualenen laboratorio

Cuando se está haciendo control de calidad de mezcla en planta,se toma una muestra de mezcla ya elaborada en planta, secuartea y se prepara la briqueta.cuartea y se prepara la briqueta.

Precalentar los moldes

Precalentar los moldes

10105

1Pa s

Pa s

.3

.5

isco

sity

, is

cosi

ty,

Compaction RangeCompaction Range

1

.2Vi

Vi

Mixing RangeMixing Range

.1100 110 120 130 140 150 160 170 180 190 200

Temperature, CTemperature, C

Compactadoramanual

Compactadoramecánica

li l ú d l l i d l b iSe aplica el número de golpes por la cara superior de la briqueta

li l ú d l l i f i d l b iSe aplica el número de golpes por la cara inferior de la briqueta

Guía para mantenerverticalidad en caída del martillo

Mecanismo de amarre de la briqueta

Pl i

Martillo 10 lbs, 18 pulg.de altura de caída

Placa superior enAcero de 1 pulg.

de altura de caída

Pedestal normalizado

Importancia deespeta larespetar la

rigidez delpedestalde compactaciónde compactación

Se dejan enfriar las briquetas (pastillas)hasta que puedan ser extraídas del moldesin deformarse

No se deben enfriar con chorro de aguachorro de agua

Se dejan enfriar las briquetas (pastillas)hasta que puedan ser extraídas del moldesin deformarse

No se deben enfriar con chorro de agua

Se prepara un total de 15 briquetasp p q

4% 6%4.5% 5% 5.5%

Cada grupo de 3,Cada grupo de 3,tiene el mismocontenido de asfaltoy forma un “punto

Entre cada “punto deasfalto” debe haber unadiferencia de 0.5% dey o a u pu to

de asfalto” contenido de ligante

Se recomienda que la altura de cada briqueta sea lo mas cercano a las2.5 pulgadas, para que el “factor de corrección” por volumen esté entre 0.96 y 1.04, y así las densidades de briquetas serán similares, ante lay y qenergía de compactación constante del martillo Marshall.

Tabla I

FACTORES DE CORRECCION DE LA ESTABILIDAD MEDIDAFACTORES DE CORRECCION DE LA ESTABILIDAD MEDIDAEN BRIQUETAS ELABORADAS SIGUIENDO EL METODO MARSHALL DE DISEÑO DE MEZCLAS

Volumen de la

3Altura aproximada de la briqueta Factor multiplicador

briqueta (cm3) de la “estabilidad leída”

mm pulgadas

368 a 379 46.0 1 13/16 1.79 380 a 392 47.6 1 7/8 1.67 393 a 405 49 2 1 15/16 1 56393 a 405 49.2 1 15/16 1.56406 a 420 50.8 2 1.47 421 a 431 52.4 2 1/16 1.39 432 a 443 54.0 2 1/8 1.32 444 a 456 55 6 2 3/16 1 25444 a 456 55.6 2 3/16 1.25457 a 470 57.2 2 ¼ 1.19 471 a 482 58.7 2 5/16 1.14 483 a 495 60.3 2 3/8 1.09 496 a 508 61.9 2 7/16 1.04509 a 522 63.5 2 ½ 1.00523 a 535 64.0 2 9/16 0.96 536 a 546 65.1 2 5/8 0.93 547 a 559 66.7 2 11/16 0.89

¾560 a 573 68.3 2 ¾ 0.86574 a 585 71.4 2 13/16 0.83 586 a 598 73.0. 2 7/8 0.81 599 a 610 74.6 2 15/16 0.78 611 a 625 76 2 3 0 76611 a 625 76.2 3 0.76

Análisis de densidad y vacíosAnálisis de densidad y vacíos

Peso de la briqueta “al aire”q

P d l b i tPeso de la briqueta“sumergida en agua”

Se seca superficialmente la briqueta

Y se vuelve a pesar al aire, “después de sumergida ycon superficie seca”

Volumen de la briqueta =

Peso al aire (sss) – Peso sumergido( ) g

Peso unitario de la briqueta = Peso al aire / (peso al aire “sss” – peso sumergido)

(Gmb)

Se grafican los resultados de “peso unitario” para cada “punto de asfalto”:

El “Ensayo de Rice” o Gravedad Específica Máximade la mezcla sin vacíosde la mezcla sin vacíos

Se realiza por triplicado sobre muestras de la mezcla sin compactar,para la mezcla con el contenido de ligante que corresponda alpara la mezcla con el contenido de ligante que corresponda al“Punto de asfalto “medio del rango de diseño.

El “Ensayo de Rice” o Gravedad Específica Máxima de la mezcla sin vacíosEl Ensayo de Rice o Gravedad Específica Máxima de la mezcla sin vacíos

El “Ensayo de Rice” o Gravedad Específica Máxima de la mezcla sin vacíos

El “Ensayo de Rice” o Gravedad Específica Máxima de la mezcla sin vacíos

Se realiza por triplicado en la mezclacon contenido de ligante igual almedio del rango de diseño

Gravedad máxima de la mezcla sin compactar y sin vacíos = Gmm

¿Q é it di l E RICE?¿Qué permite medir el Ensayo RICE?

V (G G b) / GVv = (Gmm – Gmb) / Gmm

VAM = 100 – ((Ps * Gmb) / Gsb)

Vll = (VAM – Vv) / VAM

Efecto del “tiempo de curado” en los valores de Gmm

2.440

2 425

2.430

2.435

2.440a

sin

vací

os

2.415

2.420

2.425

de la

mez

cla

Gm

m)

2.400

2.405

2.410

dad

Máx

ima

d (G

Mantener en horno

2.390

2.395

0 1 2 3 4 5 6

Den

sid

a temperatura de compactación

Tiempo de curado de la mezcla (Horas)

Curva de “vacíos totales (%) –vs- contenido de ligante”( ) g

Curva de “VAM (%) –vs- contenido de ligante”

Curva de “Vacíos llenados (%) –vs- contenido de ligante”

D t i ió d l i d dDeterminación de las propiedades“mecánicas” de la mezcla:

Estabilidad(lbs)

D f ió (fl j )Deformación (flujo)(0.01 pulgadas)

Baño de temperatura constante (60ºC)

Baño de temperatura constante (60ºC)

Agua a 60 ºC

¿Por qué se le llama “Baño de María”?

¿Por qué se le llama¿Por qué se le llama “Baño de María”?

Nombre correcto = Baño de temperatura constante

Estabilidad:Carga máxima antesde la rotura

Estabilidad: Carga máxima antes de la rotura

íLa estabilidad leída esfunción de los resultadosde la calibración del

illanillo

Tabla I

FACTORES DE CORRECCION DE LA ESTABILIDAD MEDIDAFACTORES DE CORRECCION DE LA ESTABILIDAD MEDIDAEN BRIQUETAS ELABORADAS SIGUIENDO EL METODO MARSHALL DE DISEÑO DE MEZCLAS

Volumen de la

3Altura aproximada de la briqueta Factor multiplicador

briqueta (cm3) de la “estabilidad leída”

mm pulgadas

368 a 379 46.0 1 13/16 1.79 380 a 392 47.6 1 7/8 1.67 393 a 405 49 2 1 15/16 1 56393 a 405 49.2 1 15/16 1.56406 a 420 50.8 2 1.47 421 a 431 52.4 2 1/16 1.39 432 a 443 54.0 2 1/8 1.32 444 a 456 55 6 2 3/16 1 25444 a 456 55.6 2 3/16 1.25457 a 470 57.2 2 ¼ 1.19 471 a 482 58.7 2 5/16 1.14 483 a 495 60.3 2 3/8 1.09 496 a 508 61.9 2 7/16 1.04509 a 522 63.5 2 ½ 1.00523 a 535 64.0 2 9/16 0.96 536 a 546 65.1 2 5/8 0.93 547 a 559 66.7 2 11/16 0.89

¾560 a 573 68.3 2 ¾ 0.86574 a 585 71.4 2 13/16 0.83 586 a 598 73.0. 2 7/8 0.81 599 a 610 74.6 2 15/16 0.78 611 a 625 76 2 3 0 76611 a 625 76.2 3 0.76

Flujo: deformación diametral en el momento de la rotura

Flujo: deformación diametral en el momento de la rotura

Estabilidad Marshall (lbs) –vs- contenido de ligante

Deformación (flujo) Marshall (0.01 pulg) –vs- contenido de ligante

Selección del contenidoSelección del contenidoóptimo de ligante

¿C ál % li t ?¿Cuál % ligante?

Paso 1: Entrar en la curva de “Vv –vs- % ligante” con l l di d l ifi i l V (3% 5%)el valor medio de las especificaciones para los Vv (3%-5%)

% de ligante para el 4% de Vv = 4.8%

Paso 2: Con el 4.8 de % de ligante seleccionado en el Paso 1,se entra en cada una de las otras 5 curvas, y de cada una deellas se lee el correspondiente valor:

Peso unitario para el 4.8% de ligante = 2.425 kg/m3

Estabilidad Marshall para el 4.8% de ligante = 3.280 lbs.

Flujo Marshall para el 4.8% de ligante = 10.8 / 100 pulg.

VAM para el 4 8% de ligante = 12 4 %VAM para el 4.8% de ligante = 12.4 %

Vll l 4 8% d li t 67%Vll para el 4.8% de ligante = 67%

Resumen de propiedades para la mezcla p p pcon el 4.8% de contenido de ligante:

Peso unitario = 2.425 kg/m3

Estabilidad Marshall = 3.280 lbs.Flujo Marshall 11 8 / 100 pulgFlujo Marshall = 11.8 / 100 pulg.Vacíos totales = 4% (valor de entrada)

VAM = 12.4%Vll 67%Vll = 67%

Paso 3: los valores obtenidos en los pasos 1&2 se comparan con los de laPaso 3: los valores obtenidos en los pasos 1&2 se comparan con los de la Especificación aplicable:

Especificación seleccionada (INVEAS 2004), para “tránsito alto”, y para unaMezcla Tipo M25:

TRÁNSITO Propiedades

Marshall ALTO MEDIO BAJO Nº de golpes por

75 75 50cara 75 75 50% vacíos totales (1) 3 - 5 3 - 5 3 - 5 % vacíos llenados 65-75 65-75 65-78

Estabilidad MarshallEstabilidad Marshall (mínima) lbs 2.200 1.800 1.600

Flujo (pulg/100) 8-14 8-14 8-16 Vacíos del agregado valor según Tabla 8, en función del tamaño nominal g g

mineral (VAM) g

máximo del agregado y el % de vacíos (1) calculados en base a la densidad máxima teórica determinada según el ensayo de Rice (Método ASTM D-2041)

Valores Mínimos de Vacíos en el Agregado Mineral (VAM) en función delValores Mínimos de Vacíos en el Agregado Mineral (VAM), en función delTamaño Nominal Máximo del Agregado y del % de vacíos totales de la mezcla

Contenido de vacíos totales en la

mezcla (%) Tamaño nominal máximo

(mm) 3.0 4.0 5.0 25 4 11 12 1325.4 11 12 1319.1 12 13 14 12.5 13 14 15 9.5 14 15 16

Nota: interpolar linealmente en caso de que el porcentaje de vacíos totales se encuentre entre los valores enteros indicados

En nuestro diseño:

Propiedad Unidad Valor Especificación Condición

Peso Unitario

Kg/m3 2.425 No aplica OKUnitario

Estabilidad Lbs. 3.280 > 2.200 OK

Flujo 0.01 pulg. 11.8 8 – 14 OK

Vv % 4.0 3 – 5 OK

VAM % 12.4 > 12% OK

Vll % 67 65 - 75 OK

Paso 4: Aprobación del diseño

En nuestro ejemplo:

Ya que la mezcla con el 4.8% (expresado como %Ya que la mezcla con el 4.8% (expresado como %

en peso de mezcla total) de contenido de ligante satisface todas las exigencias de lasatisface todas las exigencias de la Especificación, éste porcentaje se

l i “ t id ó ti ” dselecciona como “contenido óptimo” de ligante, y se pasa a la etapa de “producción en planta”.

Paso 5: Producción en planta con mezcla con el 4.8% de ligante, y granulometríaIgual a la empleada en la preparación de las briquetas de laboratorio:Igual a la empleada en la preparación de las briquetas de laboratorio:

Propiedad Mezcla en Mezcla enPropiedad Mezcla en laboratorio

Mezcla enplanta

P it i 2 425 2 392Peso unitario 2.425 kg/m3 2.392 kg/m3

Estabilidad 3.280 lbs. 2.850 lbs.

Flujo 11.8 (0.01 pulg) 12.3 (0.01 pulg)

Vv 4.0 % 3.6 %

VAM 12.4 % 12.9 %VAM 12.4 % 12.9 %

Vll 67 % 72 %

Los resultados de la “mezcla en planta”Los resultados de la “mezcla en planta” serán empleados para establecer los

ócriterios de “aceptación y rechazo” en obra, durante la etapa de producción , p pindustrial

Importancia de la graficación de la curva de Vv

9

7

8

9

5

6

v (%

)

2

3

4Vv

R2 = 0.9986

0

1

2

4.0 4.5 5.0 5.5 6.0

% de ligante

Importancia de la graficación de la curva de Vv

9 0

7.0

8.0

9.0) %

4 0

5.0

6.0

otal

es (V

v

2.0

3.0

4.0

Vací

os to

0.0

1.0

4 00 4 50 5 00 5 50 6 00

V

4.00 4.50 5.00 5.50 6.00% Cemento asfáltico

Importancia de la graficación de la curva de Vv

9 0

7.0

8.0

9.0

) %

4 0

5.0

6.0

tale

s (V

v)

2.0

3.0

4.0

Vací

os to

t

0.0

1.0

V

4.00 4.50 5.00 5.50 6.00 6.50 7.00 7.50 8.00% Cemento asfáltico

Importancia de la graficación de la curva de VvImportancia de la graficación de la curva de Vv

7

8

9

5

6

7

%)

3

4Vv (%

R2 = 0.81420

1

2

04.0 4.5 5.0 5.5 6.0

% de ligante

Importancia de la graficación de la curva de VvImportancia de la graficación de la curva de Vv

7

8

9

Curva potencial

5

6

7

%)

3

4Vv (%

R2 = 0.8970

1

2

04.0 4.5 5.0 5.5 6.0

% de ligante

Importancia de la graficación de la curva de VvImportancia de la graficación de la curva de Vv

7 0

8.0

9.0%

5.0

6.0

7.0

tale

s (V

v)

2.0

3.0

4.0

Vací

os to

t

0.0

1.0

4 00 4 50 5 00 5 50 6 00 6 50 7 00 7 50 8 00

V

4.00 4.50 5.00 5.50 6.00 6.50 7.00 7.50 8.00% Cemento asfáltico

Las nuevas tendencias en elLas nuevas tendencias en el ensayo de mezclas asfálticas

Rotura de muestras mediantela “Mordaza Lottman”la Mordaza Lottman

La Mordaza LottmanLa Mordaza Lottman

PS 2=

DtSt π=

El compactadorGgratorio para laGgratorio para lapreparaciónde briquetasSuperpaveSuperpave

Resistencia a la fatiga

El “Analizador dePavimentos dePavimentos deAsfalto (APA)

(Cámara climatizadapara mediciónde ahuellamiento))

El “Analizador dePavimentos dePavimentos deAsfalto (APA)

(Cámara climatizadapara mediciónde ahuellamiento))

Medición del ahuellamiento

El “Analizador de Pavimentos d A f lt (APA)de Asfalto (APA)

Otras novedades en la evaluación de mezclas:

Otras novedades en la evaluación de mezclas:

El Método Marshallpara el Diseño de Mezclas Asfálticas

C lien Caliente