96513133 Taller de Acueductos y Alcantarillados

-

Upload

carlos-andres-perea -

Category

Documents

-

view

37 -

download

0

Transcript of 96513133 Taller de Acueductos y Alcantarillados

1. DESARENADOR1

Un desarenador convencional es un tanque, construido con el propósito de

sedimentar partículas en suspensión por acción de la gravedad. Este elemento

constituye un tratamiento primario de la purificación del agua, aunque en

algunos casos es necesario realizar un tratamiento convencional.

Los materiales transportados por el agua son básicamente arcillas, arenas o

gravas finas; dependiendo del tamaño de las partículas:

Clasificación del material en suspensión

Material Diámetro (mm) Material Diámetro (mm)

Gravilla: Fango:

Gruesa >2,0 Grueso

Fina 2,00-1,00 y medio 0,05-0,01

Fino 0,01-0,005

Arena: Fango:

Gruesa 1,00-0,50 Gruesa

Media 0,50-0,25 y media 0,005-0,001

Fina 0,25-0,10 Fina 0,001-0,0001

Muy fina 0,10-0,05 Coloidal 0,001

El objetivo del desarenador es la remoción de las partículas hasta el tamaño de

las arenas, el proceso de sedimentación en el desarenador se puede ayudar

empleando la coagulación, que es la utilización de elementos químicos para

remover partículas tamaño arcilla, logrando que las partículas más pequeñas

se sedimenten a una velocidad mayor.

Un desarenador se encuentra dividido por cinco zonas:

ZONA 1: Cámara de aquietamiento.

ZONA 2: Entrada al desarenador.

ZONA 3: Zona de sedimentación.

ZONA 4: Almacenamiento de lodos.

ZONA 5: Salida del desarenador.

1.1 ESPECIFICACIONES DE DISEÑO PARA EL DESARENADOR

1LOPEZ CUALLA Ricardo Alfredo. Elementos de diseño para acueductos y alcantarillados. segunda edición. Editorial Escuela

Colombiana de Ingeniería. Julio de 2003. 183p – 187P.

Para el diseño del desarenador, se deben tener en cuenta las siguientes

especificaciones:

Periodo y caudal de diseño: El periodo de diseño del desarenador, es el

mismo que el periodo de diseño de la obra de captación, el cual puede

ampliarse en etapas sucesivas.

Número de unidades: Se recomienda que el desarenador, se encuentre

constituido por mínimo dos módulos que funcionen en paralelo

permitiendo una mayor flexibilidad al momento de que uno de los dos se

encuentre fuera de servicio por mantenimiento.

Paso directo: En caso de emergencia se debe tener una tubería de paso

directo.

Relación longitud a ancho: La relación longitud a ancho “L/B” en el

desarenador debe estar entre 3/1 y 5/1.

Profundidades mínima y máxima: La profundidad mínima requerida es

de 1,50m y la profundidad máxima requerida es de 4,50m.

Profundidad de almacenamiento de lodos y pendientes de la placa de

fondo: La relación longitud a profundidad de almacenamiento de lodos

es de aproximadamente 10/1, la profundidad de los lodos se encuentra

entre 0,75m y 1,50m. Las pendientes del fondo deben estar

comprendidas entre el 5% y el 8%, con el fin de que los lodos rueden

fácilmente hacia la tubería de desagüe.

Período de retención hidráulico: El tiempo de retención hidráulico, es el

tiempo que tarda entrar y salir el agua del tanque que se encuentra entre

30 minutos y 4 horas.

Carga hidráulica superficial: Es el caudal puesto por unidad de área

superficial, el cual debe estar entre 15 y 80 m3/m2*d.

2. SEDIMENTADOR2

El sedimentador, se encuentra dividido en cuatro zonas:

ZONA 1: Zona de entrada.

ZONA 2: Zona de sedimentación.

ZONA 3: Zona de salida.

ZONA 4: Zona de recolección de lodos.

2.1 PARAMETROS DE DISEÑO DEL SEDIMENTADOR

Para el diseño del sedimentador, se debe tener en cuenta los siguientes

parámetros:

Periodo de diseño: El periodo de diseño del sedimentador debe ser de 8

a 16 años.

Número de unidades: El sedimentador debe estar constituido por mínimo

dos módulos que funcionen en paralelo para efectos de mantenimiento.

Periodo de operación: El periodo de operación del sedimentador debe

ser las 24 horas del día.

Período de retención hidráulico: El tiempo de retención hidráulico en el

sedimentador debe ser entre 2 y 6 horas.

Carga hidráulica superficial: La caga hidráulica superficial del

sedimentador debe estar entre 2 y 10 m3/m2*d.

Profundidad del sedimentador: la profundidad del sedimentador debe ser

entre 1,50m y 2,50m.

Relación longitud a ancho: La relación longitud a ancho en el

sedimentador debe encontrarse entre los valores de 3 a 6.

Relación longitud a profundo: La relación longitud a profundo en el

sedimentador debe encontrarse entre los valores de 5 a 20, la pendiente

debe ser del 5 al 10% para facilitar el deslizamiento del sedimento.

Velocidad en los orificios: La velocidad en los orificios debe ser mayor a

0,15 m/s para no crear perturbaciones en la zona de sedimentación.

2ORGANIZACIÓN PANAMERICANA DE LA SALUD. Guía para el diseño de desarenadores y sedimentadores [fecha de consulta: 15

Mayo 2012] http://www.bvsde.ops-oms.org/bvsacg/guialcalde/2sas/d23/035_dise%C3%B1o%20de%20desarenadores%20y%20sedimentadores/Dise%C3%B1o%20de%20desarenadores%20y%20sedimentadores.pdf

3. TRAMPA DE GRASAS3

Las trampas de grasas deben ser empleadas obligatoriamente para el

descargue de lavaderos, lavaplatos y otros aparatos sanitarios instalados en

restaurantes, hoteles, hospitales, etc.

Las trampas de grasas se deben instalar en los lugares donde se presente

riesgo de introducción de grandes cantidades de grasa que afecten el

funcionamiento del sistema de desagües de las aguas residuales.

3.1 CARACTERISTICAS DE LA TRAMPA DE GRASAS

La relación largo ancho del área superficial de la trampa de grasas debe

estar comprendido entre 2:1 a 3:2.

La profundidad no deberá ser menor a 0,80m.

El ingreso a la trampa de grasas se hará por medio de un codo de 90º y

un diámetro mínimo de 75mm, y la salida debe ser por medio de un tee

de diámetro de 75mm.

La trampa de grasas deberá ser en forma de tronco cónica o piramidal

invertida con la pared de lado de salida vertical. El área horizontal

superficial de la base deberá ser de por lo menos 0,25x0,25m por lado o

0,25 m de diámetro.

La trampa de grasas y el compartimiento de almacenamiento de grasa,

estarán conectados a través de un vertedor de reboce, el cual deberá

estar a 0,05 m por encima del nivel del agua.

3CENTRO PANAMERICANO DE INGENIERIA SANITARIA Y CIENCIAS DEL AMBIENETE. Especificaciones técnicas para el diseño de

trampa de grasa [fecha de consulta: 15 Mayo 2012] http://www.bvsde.paho.org/bvsacd/cosude/xv.pdf

4. POZO SEPTICO4

El pozo séptico es una cámara cerrada que sirve para facilitar la

descomposición y separación de la materia orgánica contenida en las aguas

residuales. Como resultado de este proceso, la materia orgánica contenida en

las aguas residuales se transforma en gases, líquido y en lodo que se

depositan en la parte inferior del pozo.

El tratamiento de las aguas residuales en pozo séptico, debe completarse con

otro tratamiento que elimine gran cantidad de bacterias nocivas para la salud

antes de ser vertidas a los ríos o quebradas.

El dispositivo de entrada del pozo séptico, debe hacerse con tees de PVC o

cortinas, el dispositivo deberá estar a 30 cm por debajo del nivel de espumas o

natas del tanque con una tubería de entrada de mínimo 100 mm de diámetro.

4CENTRO PANAMERICANO DE INGENIERIA SANITARIA Y CIENCIAS DEL AMBIENETE. Especificaciones técnicas para el diseño de

pozos sépticos [fecha de consulta: 15 Mayo 2012] http://www.bvsde.paho.org/tecapro/documentos/sanea/164esp-constr-TI.pdf

5. FILTRO ANAEROBIO5

El filtro anaerobio es un tanque, en concreto o ladrillo llenado con piedras que

sirva de soporte para los microorganismos, constituyendo un lecho con elevado

grado de vacíos.

Los microorganismos se adhieren a la superficie del medio en forma de fina

biopelícula, o se agrupan en forma de una masa de lodo floculado o granulado

dentro de los intersticios del medio. La materia orgánica soluble que pasa a

través del filtro, se difunde dentro de las superficies de los sólidos adheridos o

floculados, donde se realiza el proceso de degradación anaerobia.

6. RED DE DISTRIBUCION ABIERTA

La red de distribución abierta es una red ramificada, donde las tuberías

secundarias se derivan de las principales, y se ramifican a su vez, realizando el

abastecimiento de agua a cada consumidor se realiza por un solo camino.

7. RED DE DISTRIBUCION CERRADA

Es un sistema reticulado o anular que abastece mediante mallas, el

abastecimiento de agua a cada consumidor se realiza por dos caminos como

mínimo.

En el caso de las redes en mallas, el equilibrio hidráulico de la red puede

hacerse por cualquier método que permita el cierre o diferencia de presiones

entre la entrada y la salida de la malla debe ser menor a 0,10 mca.Los métodos

más tradicionales para el cálculo de redes de distribución cerrada son el

método de Hardy Cross y longitudes equivalentes.

5 SISTEMAS DE TRATAMIENTO DE AGUAS RESIDUALES [fecha de consulta: 18 Mayo 2012]

http://www.bvsde.paho.org/bvsacd/agua2003/sist.pdf

8. TUBERIA SIMPLE

Cuando dos depósitos a diferente altura están unidos por una tubería de diámetro constante (ver figura 2.4), la pérdida de carga es la diferencia de altura entre los depósitos. Este sencillo sistema se puede resolver aplicando de forma directa la ecuación de D'Arcy- Weisbach (no se van a considerar las pérdidas singulares en este caso). La diferencia de altura entre los dos depósitos, para que pase un caudal determinado por una tubería de un diámetro dado, se puede calcular directamente, aunque haya que realizar alguna iteración para hallar el valor de f si se utiliza la fórmula de Colebrook - white.

9. TUBERIA EN PARALELO Cuando dos o más tuberías están en paralelo, el caudal es la suma de los caudales individuales, pero la diferencia de altura entre los extremos -la pérdida de carga es la misma para todos. Como para conocer los valores de los coeficientes kise necesita conocer los caudales por cada tubería, deberá empezarse suponiendo unos coeficientes kicorrespondientes a flujo turbulento completamente desarrollado, despejar los caudales Qie iterar.

1. TIPOS DE TUBERIA PARA LA CONSTRUCCION DE REDES DE ACUEDUCTO

Acero con revestimiento anticorrosivo interno y externo (A).

Asbesto Cemento (AC).

Cobre para instalaciones domiciliarias, tipo K, de temple suave.

Concreto con o sin cilindro de acero (CCP).

Hierro dúctil (HD).

Hierro fundido (HF).

Polivinilo de cloruro (PVC).

Poliéster reforzado con fibra de vidrio (GRP).

Polietileno de alta densidad (PEAD).

Polietileno de baja densidad (PEBD)

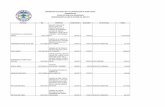

2. CUADRO RESUMEN - ACUEDUCTO

TUBERIA DIAMETRO PROF. MINIMA

DE INSTALACION ACCESORIOS

ADUCCION

64 mm (2.5 pulgadas) 100 mm (4 pulgadas) 150 mm (6 pulgadas) 300 mm (12 pulgadas) o más según diseño

Uniones, anclajes, codos, reducciones, tees, válvula de corte, válvula de purga, ventosa

CONDUCCION

38.1 mm (1.5 pulgadas) 50.0 mm (2.0 pulgadas) 100 mm (4 pulgadas). zona comercial e industrial 63.5 mm (2 ½ pulgadas) zona residencial 150 mm (6 pulgadas) zona comercial e industrial 75 mm (3 pulgadas) zona residencial

1.0 mts, desde la rasante hasta la cota externa superior de la tubería

Uniones, anclajes, codos, reducciones, tees, válvula de cierre o de corte, ventosa, válvula de reguladora de presión, válvula de regulación de caudal, válvula reductora de presión, válvula de cheque, válvula de drenaje o purga, válvula de sectorización. Válvula de alivio

2.1 COLOCACION DE VALVULAS

La red de distribución debe proveerse de válvulas de compuerta o mariposa ubicadas de modo que cumplan los siguientes requisitos: 1. En las tuberías principales deben disponerse de las válvulas necesarias que permitan aislar un sector o zona de servicio. 2. Si se aísla parte del sistema, debe mantenerse el servicio del agua en el resto de la población. Únicamente se hará excepción a esta regla para el nivel bajo de complejidad. 3. Para el nivel bajo de complejidad será suficiente prever una única válvula en la tubería que alimenta toda la red de distribución de agua potable. 4. El empalme de todo ramal de derivación importante con la red de distribución debe tener una válvula de derivación o corte. 5. Todas las conexiones de tuberías secundarias con las tuberías principales deben tener una válvula de derivación o corte.

6. Debe analizarse y sustentarse la disposición de las válvulas teniendo en cuenta la flexibilidad de operación del sistema y la economía en el diseño para reducirlas a un mínimo al aislar un sector o zona de servicio. 7. En caso de que la red de distribución de agua potable de un municipio se encuentre dividida en zonas de servicio atendidas por diferentes operadores, las diferentes zonas deberán estar conectadas entre sí y aisladas a través de una válvula de mariposa o de compuerta de cierre permanente. Se recomienda que el tapa válvula de este accesorio este pintado con un color llamativo con el fin de facilitar su identificación o que tenga definida su ubicación y su sistema de operación, de manera que se garantice la interconexión de las zonas.

1.1.1 VÁLVULAS EN REDES MATRICES DE DISTRIBUCIÓN

VÁLVULAS DE CORTE

Deben instalarse válvulas de corte por lo menos cada 1500 m . En todos los puntos de empate, entre tuberías de diámetro diferente, la válvula debe colocarse sobre la tubería de menor diámetro. Además, deben tenerse en cuenta las siguientes consideraciones: 1. En tees y cruces de tubería, deben especificarse las válvulas de corte necesarias para facilitar el aislamiento de un tramo, sin afectar a los demás. 2. En todo cruce entre dos tuberías principales que no estén conectadas por pertenecer a sistemas de presión diferente o a sistemas de prestación del servicio diferentes debe diseñarse una interconexión de servicio obturada mediante una válvula de corte. El diámetro de esta interconexión debe ser, como mínimo, igual al del menor diámetro de las tuberías del cruce. 3. El diámetro de las válvulas de corte será siempre igual o inferior a la tubería en la cual se coloca, con una relación aproximada de diámetro hasta de 1.25, teniendo en cuenta la velocidad en la válvula y la pérdida de cabeza ocasionada no produzca cavitación, seleccionando el diámetro comercial más cercano al valor obtenido.

VÁLVULAS DE PURGA

En todos los puntos bajos deben colocarse válvulas de purga para el drenaje de la tubería. Cuando ésta se desocupe, el agua debe conducirse al sistema de alcantarillado pluvial, de existir éste, a canales recolectores de agua lluvia o a canales abiertos. Debe justificarse plenamente cuándo en un punto bajo no se requiere válvula de purga. Los valores del tiempo de descarga deben ser fijados por el diseñador, de acuerdo con la empresa prestadora del servicio, y su valor máximo para tuberías de 1.22 m (48 pulgadas) y mayores será de 10 horas.

VENTOSAS

Las ventosas deben ser instaladas en todos los puntos donde haya la posibilidad de acumulación de aire en la tubería, es decir, donde no sea posible su remoción hidráulica. Para que exista la remoción hidráulica del aire es necesario que la velocidad mínima operacional sea igual o superior a la velocidad crítica. En caso de no existir la remoción hidráulica será necesaria la instalación de ventosas para la remoción mecánica del aire.

1.1.2 VÁLVULAS EN REDES SECUNDARIAS

VÁLVULAS DE CIERRE O CORTE

Cuando tres o más tramos de tuberías principales se interconecten en un punto, debe ser prevista una válvula de cierre en cada tramo. En las tuberías secundarias debe ser prevista una válvula en las interconexiones con las tuberías principales. Deben especificarse las válvulas necesarias para que al ejecutar un cierre no se aíslen zonas mayores que 6 manzanas. Las tuberías de 150 mm (6 pulgadas) y mayores deben tener válvulas de corte cada 500 m como mínimo. En todos los puntos de empalme de una tubería de diámetro mayor con una de diámetro menor, debe instalarse una válvula sobre la tubería de diámetro menor A nivel de diseño de un sistema de redes menores, debe analizarse la localización de las válvulas desde los puntos de vista de flexibilidad operacional y de los costos globales de la red de distribución.

VENTOSAS

En todos los puntos altos de la red de distribución donde no sea posible la remoción hidráulica o donde no sea posible utilizar las conexiones domiciliarias para la expulsión del aire, debe instalarse una válvula de doble acción (ventosa automática) con el fin de evitar que el aire separe la columna de agua en la red cuando esté en operación y permitir la entrada de aire cuando se desocupe, evitando presiones inferiores a las atmosféricas. Deben tenerse en cuenta las siguientes consideraciones: 1. En las redes de distribución de acueducto pueden instalarse ventosas simples o de orificio pequeño, cuando las condiciones especiales de operación las requieran o sean exigidas por la empresa prestadora del servicio en el municipio. 2. El tamaño de las ventosas en las líneas que conforman la red secundaria de distribución debe ser superior a 25 mm (1 pulgada) e inferior a 50 mm (2 pulgadas).

VÁLVULAS REGULADORAS DE PRESIÓN

En las uniones de la red secundaria con la red matriz, cuando la presión estática de la red supere el valor máximo especificado en el literal B.7.4.5.2, debe instalarse una válvula reguladora de presión. El diámetro de esta válvula debe determinarse de acuerdo con el caudal máximo horario (QMH) para la zona. Las válvulas reguladoras de presión deben cumplir con los siguientes requisitos: 1. Las válvulas reguladoras de presión deben producir una pérdida de cabeza predeterminada, con el fin de controlar la presión, manteniéndola constante, independientemente del caudal que pasa a través de ellas. 2. Todas las válvulas reguladoras de presión deben ir acompañadas de válvulas de cierre que permitan el rápido monte y desmonte con fines de mantenimiento y/o cambio. 3. Para el nivel de complejidad del servicio alto se recomienda el uso de válvulas reguladoras de presión instaladas en bifurcaciones de la línea, con el fin de permitir el funcionamiento de la instalación en caso de avería y/o mantenimiento de una de ellas, con las correspondiente válvulas de cierre, filtros, manómetros, etc. 4. Las válvulas reguladoras de presión deben estar localizadas en cámaras que permitan un acceso adecuado para las labores de montaje, operación y mantenimiento. 5. Estas válvulas deben ser completas, con todos los accesorios necesarios para su correcto funcionamiento, y deben estar provistas de un indicador del grado de apertura. 6. Las válvulas reguladoras de presión deben soportar presión por ambos lados (aguas abajo y aguas arriba) simultáneamente o sólo por uno de ellos. Exteriormente, el cuerpo de la válvula debe tenerse grabada una flecha que indique la dirección del flujo. 7. En todos los casos, las válvulas reguladoras de presión deben cerrarse automáticamente al ocurrir un daño en los diafragmas.

VÁLVULAS DE REGULACIÓN DE CAUDAL

Usualmente estas válvulas se instalan aguas abajo de las válvulas reguladoras de presión y tienen por objetivo dejar pasar un caudal determinado para una presión determinada, el cual es función de la apertura de la compuerta. Se utilizan válvulas de mariposa excéntricas para las cuales la posición de la lenteja se encuentra calibrada. No se deben utilizar válvulas de compuerta como válvulas reguladoras de caudal.

VÁLVULA REDUCTORA DE PRESIÓN

Las válvulas reductoras de presión reducen automáticamente la presión aguas abajo de las mismas, hasta un valor predeterminado, admisible para las instalaciones localizadas en la red de distribución aguas abajo.

VÁLVULAS DE CHEQUE

En las tuberías de la red secundaria que estén aguas abajo de una bomba (líneas de impulsión de la bomba), deben colocarse válvulas de cheque o de retención con el fin de evitar el retroceso de agua, con el consiguiente vaciado de la tubería y los posibles daños en las bombas o posibles aplastamientos de la tubería.

VÁLVULAS DE DRENAJE O PURGA

En todos los puntos bajos de la red de distribución deben colocarse válvulas de drenaje o válvulas de purga. El agua de salida cuando la tubería se desocupe, debe conducirse al sistema de alcantarillado. Salvo motivo debidamente justificado y aprobado por la empresa prestadora del servicio, deben ser previstas válvulas en todos los puntos bajos de la red. Para el diseño de las válvulas de drenaje se deben tenerse en cuenta las siguientes consideraciones: 1. La descarga debe permitir la eliminación de toda el agua contenida en la tubería. 2. El diámetro de la tubería de desagüe debe estar entre 1/3 y 1/4 del diámetro de la tubería principal, con un mínimo de 75 mm (3 pulgadas) para tuberías mayores que 100 mm (4 pulgadas). Para diámetros menores debe adoptarse el mismo diámetro de la tubería principal. 3. Cada válvula de purga debe estar protegida con una cámara de cheque o de retención con el fin de evitar el retroceso del agua, con el consiguiente vaciado de la tubería y los posibles daños en las bombas o posibles aplastamientos de la tubería.

VÁLVULA DE SECTORIZACIÓN

Corresponden a válvulas de compuerta o de mariposa, instaladas en la red de distribución de agua potable con el fin de sectorizar la red.

VÁLVULAS DE ALIVIO

Son válvulas que protegen la tubería contra excesos de presión ya sean causados por golpe de ariete o por operaciones anómalas en la red de distribución. Cuando la presión en la tubería supera un límite preestablecido, la válvula se abre generando una caída de presión piezométrica. La descarga de la válvula de alivio se debe dirigir directamente a un colector de alcantarillado o a un canal de drenaje con la capacidad adecuada.

3. ACCESORIOS Y ESTRUCTURAS PARA CONDUCTOS A PRESION

TUBERIA ACCESORIOS

ADUCCION Y

CONDUCCION

Válvulas de corte (o cierre): deben localizarse al comienzo y al final de la línea.

Válvulas de ventosa: deben colocarse en los puntos altos de la línea.

Válvulas de desagüe o purga: deben colocarse válvulas de desagüe o de limpieza en los puntos bajos de la tubería de aducción.

Válvulas de cheque: debe colocarse en la tubería de aducción por bombeo

(líneas de impulsión).

Válvulas de protección contra golpe de ariete: deben instalarse en tuberías de aducción por bombeo, sometidas a riesgos de sobrepresiones por golpe ariete, sobre la línea de impulsión.

Cámaras de quiebre: Deben instalarse este tipo de cámaras cuando se haya seleccionado como alternativa óptima una tubería de baja presión.

Bocas de acceso: deben localizase preferiblemente junto a válvulas de maniobra, a válvulas de purga o cruces bajo interferencias en las cuales no sea aconsejable instalar válvulas de purga.

Salidas para medición: Para los niveles medio alto y alto de complejidad deben colocarse salidas para pitometría y/o telemetría al comienzo y al final de la aducción a presión y en intervalos de 1 500 m cuando la longitud de la tubería sea mayor que 2 000 m. Así mismo deben colocarse estas salidas después de cada derivación.

Uniones de montaje: deben preverse juntas de montaje en todos los sitios donde haya necesidad de mantenimiento o reemplazo de algún equipo.

Juntas de expansión: deben preverse juntas de expansión en los pasos aéreos ejecutados con tuberías de acero con uniones soldadas.

Junta Sismoresistente Codos, tees, reducciones y otros…

4. TIPOS DE TUBERIA PARA LA CONSTRUCCION DE REDES DE ALCANTARILLADO

Concreto reforzado

Concreto simple

Asbesto – Cemento

Arcilla vitrificada (gres)

Hierro fundido

Fibra de vidrio (resina termoestable reforzada)

Hierro dúctil

Acero

Polietileno

Polietileno de alta densidad

Polibutileno

Policloruro de vinilo (PVC)

Fibra de vidrio (Resina termoestable reforzada, RTR)

Mortero plástico reforzado (RPM)

![“Ley de Acueductos y Alcantarillados de Puerto Rico” [Ley 40 ...“Ley de Acueductos y Alcantarillados de Puerto Rico” [Ley 40 de 1 de mayo de 1945, según enmendada] Rev. 02](https://static.fdocuments.es/doc/165x107/613bccf9f8f21c0c826933eb/aoeley-de-acueductos-y-alcantarillados-de-puerto-ricoa-ley-40-aoeley-de-acueductos.jpg)