Acero

-

Upload

macarena-beatriz-parada-sepulveda -

Category

Documents

-

view

213 -

download

0

description

Transcript of Acero

Informe Taller de Proyectos y Procesos

Obtención del Acero

Cristian Farías

Macarena Parada

Valdivia, 20 de Junio de 2013

1

Índice

Tabla de contenidoÍndice..................................................................................................................................................2

Introducción.......................................................................................................................................3

Conceptos preliminares.....................................................................................................................4

Acero..................................................................................................................................................5

Clasificación........................................................................................................................................5

Aceros al carbono...........................................................................................................................5

Aceros aleados...............................................................................................................................5

Aceros de baja aleación ultraresistentes........................................................................................6

Aceros inoxidables.........................................................................................................................6

Proceso..............................................................................................................................................7

Carga típica de un alto horno.....................................................................................................7

Composición del Arrabio............................................................................................................8

Refinación..................................................................................................................................9

Colada de acero..........................................................................................................................9

Elementos de aleación del acero......................................................................................................11

Mecanizado del acero......................................................................................................................13

Reciclaje del acero............................................................................................................................15

Productos finales..............................................................................................................................16

Aplicaciones.................................................................................................................................16

Yacimientos......................................................................................................................................18

Consumo Mundial de acero.............................................................................................................19

Consumo de Chile............................................................................................................................23

Bibliografía.......................................................................................................................................26

Enlaces.....................................................................................................................................26

2

IntroducciónLos metales y las aleaciones empleados en la industria y en la construcción pueden dividirse en dos grupos principales: Materiales FERROSOS y NO FERROSOS. Ferroso viene de la palabra Ferrum que los romanos empleaban para el fierro o hierro. Por lo tanto, los materiales ferrosos son aquellos que contienen hierro como su ingrediente principal; es decir, las numerosas calidades del hierro y el acero.

Uno de los materiales de fabricación y construcción más versátil, más adaptable y más ampliamente usado es el ACERO. A un precio relativamente bajo, el acero combina la resistencia y la posibilidad de ser trabajado, lo que se presta para fabricaciones mediante muchos métodos. Además, sus propiedades pueden ser manejadas de acuerdo a las necesidades específicas mediante tratamientos con calor, trabajo mecánico, o mediante aleaciones.

3

Conceptos preliminares

Antes de explicar los procesos para llevar a cabo la obtención del Acero, es necesario definir y explicar algunos conceptos.

Acero: El Acero es la denominación que comúnmente se le da, en ingeniería metalúrgica, a una aleación de hierro con una cantidad de carbono variable entre el 0,03% y el 1,76% en peso de su composición. Los dos componentes principales del acero se encuentran en abundancia en la naturaleza, lo que favorece su producción a gran escala. Esta variedad y disponibilidad3 lo hace apto para numerosos usos como la construcción de maquinaria, herramientas, edificios y obras públicas, contribuyendo al desarrollo tecnológico de las sociedades industrializadas.4 A pesar de su densidad (7.850 kg/m³ de densidad en comparación a los 2.700 kg/m³ del aluminio, por ejemplo) el acero es utilizado en todos los sectores de la industria, incluso en el aeronáutico, ya que las piezas con mayores solicitaciones (ya sea a impacto o fatiga) sólo pueden aguantar con un material como el acero. El acero funde entre los 1400 y 1500°C, y se puede moldear con más facilidad que el hierro.

Arrabio: Se denomina arrabio al material fundido que se obtiene en el alto horno mediante reducción del mineral de hierro. Se utiliza como materia prima en la obtención del acero en los hornos siderúrgicos.

Los materiales básicos empleados para fabricar arrabio son mineral de hierro, coque y caliza. El coque se quema como combustible para calentar el horno, y al arder libera monóxido de carbono, que se combina con los óxidos de hierro del mineral y los reduce a hierro metálico.

Coque: Es producto de la descomposición térmica de carbones bituminosos en ausencia de aire. Cuando la hulla se calienta desprende gases que son muy útiles industrialmente, el sólido resultante es el carbón de coque, que es liviano y poroso. El coque cumple tres papeles durante el proceso.

a) Combustible, aportando el calor necesario para la fusión de la escoria y del metal.

b) Soporte de la carga y responsable de la permeabilidad de la misma, dada su gran porosidad.

c) Reductor de los óxidos de hierro.

Caliza: La caliza es una roca sedimentaria compuesta mayoritariamente por carbonato de calcio (CaCO3), generalmente calcita. Por su aspecto blanco son muy distinguibles. Las calizas se forman en los mares cálidos y poco profundos de las regiones tropicales. El fundente cumple una doble función.

a) Reduce la temperatura de fusión del hierro.

4

b) Reaccionan con los elementos que acompañan al mineral para formar la escoria.

AceroEl Acero es básicamente una aleación o combinación de hierro y carbono (alrededor de 0,05% hasta menos de un 2%). Algunas veces otros elementos de aleación específicos tales como el Cr (Cromo) o Ni (Níquel) se agregan con propósitos determinados.

Ya que el acero es básicamente hierro altamente refinado (más de un 98%), su fabricación comienza con la reducción de hierro (producción de arrabio) el cual se convierte más tarde en acero.

El hierro puro es uno de los elementos del acero, por lo tanto consiste solamente de un tipo de átomos. No se encuentra libre en la naturaleza ya que químicamente reacciona con facilidad con el oxígeno del aire para formar óxido de hierro - herrumbre. El óxido se encuentra en cantidades significativas en el mineral de hierro, el cual es una concentración de óxido de hierro con impurezas y materiales térreos.

ClasificaciónLos diferentes tipos de acero se clasifican de acuerdo a los elementos de aleación que producen distintos efectos en el Acero.

Aceros al carbonoMás del 90% de todos los aceros son aceros al carbono. Estos aceros contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de silicio y el 0,60% de cobre. Entre los productos fabricados con aceros al carbono figuran máquinas, carrocerías de automóvil, la mayor parte de las estructuras de construcción de acero, cascos de buques, somieres y horquillas.

Aceros aleadosEstos aceros contienen una proporción determinada de vanadio, molibdeno y otros elementos, además de cantidades mayores de manganeso, silicio y cobre que los aceros al carbono normales. Estos aceros de aleación se pueden sub clasificar en:

Estructurales: Son aquellos aceros que se emplean para diversas partes de máquinas, tales como engranajes, ejes y palancas. Además se utilizan en las estructuras de edificios, construcción de chasis de automóviles, puentes, barcos y semejantes. El contenido de la aleación varía desde 0,25% a un 6%.

5

Para Herramientas: Aceros de alta calidad que se emplean en herramientas para cortar y modelar metales y no-metales. Por lo tanto, son materiales empleados para cortar y construir herramientas tales como taladros, escariadores, fresas, terrajas y machos de roscar.

Especiales: Los Aceros de Aleación especiales son los aceros inoxidables y aquellos con un contenido de cromo generalmente superior al 12%. Estos aceros de gran dureza y alta resistencia a las altas temperaturas y a la corrosión, se emplean en turbinas de vapor, engranajes, ejes y rodamientos.

Aceros de baja aleación ultraresistentesEsta familia es la más reciente de las cuatro grandes clases de acero. Los aceros de baja aleación son más baratos que los aceros aleados convencionales ya que contienen cantidades menores de los costosos elementos de aleación. Sin embargo, reciben un tratamiento especial que les da una resistencia mucho mayor que la del acero al carbono. Por ejemplo, los vagones de mercancías fabricados con aceros de baja aleación pueden transportar cargas más grandes porque sus paredes son más delgadas que lo que sería necesario en caso de emplear acero al carbono. Además, como los vagones de acero de baja aleación pesan menos, las cargas pueden ser más pesadas. En la actualidad se construyen muchos edificios con estructuras de aceros de baja aleación. Las vigas pueden ser más delgadas sin disminuir su resistencia, logrando un mayor espacio interior en los edificios.

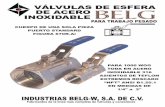

Aceros inoxidablesLos aceros inoxidables contienen cromo, níquel y otros elementos de aleación, que los mantienen brillantes y resistentes a la herrumbre y oxidación a pesar de la acción de la humedad o de ácidos y gases corrosivos. Algunos aceros inoxidables son muy duros; otros son muy resistentes y mantienen esa resistencia durante largos periodos a temperaturas extremas. Debido a sus superficies brillantes, en arquitectura se emplean muchas veces con fines decorativos. El acero inoxidable se utiliza para las tuberías y tanques de refinerías de petróleo o plantas químicas, para los fuselajes de los aviones o para cápsulas espaciales. También se usa para fabricar instrumentos y equipos quirúrgicos, o para fijar o sustituir huesos rotos, ya que resiste a la acción de los fluidos corporales. En cocinas y zonas de preparación de alimentos los utensilios son a menudo de acero inoxidable, ya que no oscurece los alimentos y pueden limpiarse con facilidad.

6

ProcesoEl arrabio es el primer proceso que se realiza para obtener Acero, los materiales básicos empleados son Mineral de Hierro, Coque y Caliza. El coque se quema como combustible para calentar el horno, y al arder libera monóxido de carbono, que se combina con los óxidos de hierro del mineral y los reduce a hierro metálico.

La ecuación de la reacción química fundamental de un alto horno es: Fe2O3 + 3 CO => 3 CO2 + 2 Fe.

La caliza de la carga del horno se emplea como fuente adicional de monóxido de carbono y como sustancia fundente. Este material se combina con la sílice presente en el mineral (que no se funde a las temperaturas del horno) para formar silicato de calcio, de menor punto de fusión. Sin la caliza se formaría silicato de hierro, con lo que se perdería hierro metálico. El silicato de calcio y otras impurezas forman una escoria que flota sobre el metal fundido en la parte inferior del horno. El arrabio producido en los altos hornos tiene la siguiente composición: un 92% de hierro, un 3 o 4% de carbono, entre 0,5 y 3% de silicio, del 0,25% al 2,5% de manganeso, del 0,04 al 2% de fósforo y algunas partículas de azufre.

El alto horno es virtualmente una planta química que reduce continuamente el hierro del mineral. Químicamente desprende el oxígeno del óxido de hierro existente en el mineral para liberar el hierro. Está formado por una cápsula cilíndrica de acero forrada con un material no metálico y resistente al calor, como ladrillos refractarios y placas refrigerantes. El diámetro de la cápsula disminuye hacia arriba y hacia abajo, y es máximo en un punto situado aproximadamente a una cuarta parte de su altura total. La parte inferior del horno está dotada de varias aberturas tubulares llamadas toberas, por donde se fuerza el paso del aire. Cerca del fondo se encuentra un orificio por el que fluye el arrabio cuando se sangra (o vacía) el alto horno. Encima de ese orificio, pero debajo de las toberas, hay otro agujero para retirar la escoria. La parte superior del horno, cuya altura es de unos 30 m, contiene respiraderos para los gases de escape, y un par de tolvas redondas, cerradas por válvulas en forma de campana, por las que se introduce la carga en el horno. Los materiales se llevan hasta las tolvas en pequeñas vagonetas o cucharas que se suben por un elevador inclinado situado en el exterior del horno.

Carga típica de un alto hornoComponentes kg/t kg/cargaMineral de Hierro 490 9.600Pellets 995 19.600Chatarra 15 300Mineral de Mn 22 450Caliza 112 2.300Cuarzo 12 250Coque 451 9.200Petróleo + Alquitrán 44 899

7

Aire Insuflado 1.530 m3/minTemperatura Aire Insuflado 1.030ºC

Composición del ArrabioElementos %Fierro (Fe) 93,70Carbono (C) 4,50Manganeso (Mn) 0,40Silicio (Si) 0,45Fósforo (P) 0,110Azufre (S) 0,025Vanadio (V) 0,35Titanio (Ti) 0,06Temperatura en Alto Horno : 1.460ºC

Las materias primas se cargan (o se vacían) en la parte superior del horno. El aire, que ha sido precalentado hasta los 1.030ºC aproximadamente, es forzado dentro de la base del horno para quemar el coque. El coque en combustión genera el intenso calor requerido para fundir el mineral y produce los gases necesarios para separar el hierro del mineral. En forma muy simplificada las reacciones son:

Carbono (Coque)

2C+

Oxígeno (aire)

O2

Calor

Calor+

Monóxido de Carbono Gaseoso

2CO

Óxido de Hierro

Fe2O3

+

Monóxido de Carbono

3CO

Hierro Fundido

2Fe Hierro+

Dióxido de Carbono Gaseoso

3CO2

Impurezas en el Mineral Derretido + Piedra Caliza ESCORIA

Los altos hornos funcionan de forma continua. La materia prima que se va a introducir en el horno se divide en un determinado número de pequeñas cargas que se introducen a intervalos de entre 10 y 15 minutos. La escoria que flota sobre el metal fundido se retira una vez cada dos horas, y el arrabio se sangra cinco veces al día.

El aire insuflado en el alto horno se precalienta a una temperatura aproximada de 1.030 ºC. El calentamiento se realiza en las llamadas estufas, cilindros con estructuras de ladrillo refractario. El ladrillo se calienta durante varias horas quemando gas de alto horno, que son los gases de escape que salen de la parte superior del horno. Después se apaga la llama y se hace pasar el aire a

8

presión por la estufa. El peso del aire empleado en un alto horno supera el peso total de las demás materias primas.

Esencialmente, el CO gaseoso a altas temperaturas tiene una mayor atracción por el oxígeno presente en el mineral de hierro (Fe2O3) que el hierro mismo, de modo que reaccionará con él para liberarlo. Químicamente entonces, el hierro se ha reducido en el mineral. Mientras tanto, a alta temperatura, la piedra caliza fundida se convierte en cal, la cual se combina con el azufre y otras impurezas. Esto forma una escoria que flota encima del hierro derretido.

Cada cinco o seis horas, se cuelan desde la parte interior del horno hacia una olla de colada o a un carro de metal caliente, entre 150 a 375 toneladas de arrabio. Luego se transportan a un horno de fabricación de acero. La escoria flotante sobre el hierro fundido en el horno se drena separadamente. Cualquier escoria o sobrante que salga del horno junto con el metal se elimina antes de llegar al recipiente. A continuación, el contenedor lleno de arrabio se transporta al convertidor.

El oxígeno ha sido removido, pero el arrabio aún contiene demasiado carbono (aproximadamente un 4%) y demasiadas impurezas (silicio, azufre, manganeso y fósforo) como para ser útil, para eso debe ser refinado, porque esencialmente el acero es hierro altamente refinado que contiene menos de un 2% de carbono.

RefinaciónAhora, el oxígeno se empleará para remover el exceso de carbono del arrabio. A alta temperatura, los átomos de carbono (C) disueltos en el hierro fundido se combinan con el oxígeno para producir monóxido de carbono gaseoso y de este modo remover el carbono mediante el proceso de oxidación. En forma simplificada la reacción es:

Carbono + Oxígeno MONOXIDO DE CARBONO GASEOSO

2C + O2 2CO

El horno convertidor interiormente está recubierto de ladrillo refractario. La producción por horneada suele ser de unas 300 toneladas de acero de gran calidad, y cada hornada suele durar aproximadamente una hora.

Después, si el producto que se desea son piezas moldeadas de acero, se pasa a un horno eléctrico de afino. Interiormente está recubierto de ladrillo refractario, y puede alcanzar temperaturas de hasta 3 500 °C. La carga del horno es de unas 100 toneladas y cada horneada dura aproximadamente 50 minutos. Luego, el horno se inclina y se vierte el acero en la cuchara de colada, que lo lleva al área de moldeo.

9

Colada de aceroEl acero líquido obtenido a través del horno eléctrico se solidifica, empleando alguno de los siguientes métodos de colada: colada convencional (moldeo), o colada continua.

Colada convencionalConsiste en verter el acero líquido sobre moldes con la forma de la pieza que se desea obtener. Posteriormente, se deja enfriar el metal y más tarde se extrae la pieza.

Colada continuaEs el procedimiento de colada más moderno y económico que existe. Consiste en verter el acero líquido sobre un molde sin fondo ni tapadera, con forma curva y sección transversal con la forma geométrica del producto a obtener.

10

Elementos de aleación del aceroComo hemos visto en los puntos anteriores, en los hornos de afino se consigue reducir la cantidad de carbono y eliminar las impurezas que contiene el arrabio y que harían que sus propiedades no fueran todo lo buenas que podrían llegar a ser.

Otra de las operaciones que se realiza durante la operación de afino consite en añadir al acero determinados elementos metálicos, los cuales en las proporciones adecuadas modifican de modo significativo algunas propiedades del acero, o incluso le añaden alguna que no poseía.

Los elementos más habituales y la forma en que modifican las propiedades del acero son:

Aluminio: se emplea como desoxidante en la fabricación de muchos aceros.

Boro: aumenta la capacidad de endurecimiento superficial, proporcionando un revestimiento duro y mejorando la templabilidad.

Cobalto: disminuye la templabilidad. Mejora la dureza en caliente. Se usa en los aceros rápidos para herramientas. Se utiliza para aceros refractarios. Aumenta las propiedades magnéticas de los aceros.

Cromo: es uno de los más utilizados en la fabricación de aceros aleados. Se usa en aceros de construcción, en los de herramientas y en los inoxidables. Ya que aumenta la dureza y la resistencia a la tracción y la tenacidad de los aceros, mejora la templabilidad, aumenta la resistencia al desgaste, la inoxidabilidad. Se utiliza en revestimientos embellecedores o recubrimientos duros de gran resistencia al desgaste, como émbolos, ejes,...

Estaño: es el elemento empleado para recubriendo láminas delgadas conformar la hojalata.

Manganeso: se añade para neutralizar la negativa influencia del azufre y del oxígeno, actúa como desoxidante. De no tener manganeso, los aceros no se podrían laminar ni forjar.

Molibdeno: aumenta la profundidad de endurecimiento del acero, y su tenacidad, mejorando la resistencia a la corrosión.

Níquel: produce gran tenacidad, es un elemento de gran importancia en la producción de aceros inoxidables, porque aumenta la resistencia a la corrosión.

Plomo: favorece la mecanización por arranque de viruta, (torneado, cepillado, taladrado,...) ya que el plomo es un buen lubricante de corte, se añade a los aceros porque mejora la maquinabilidad.

Silicio: se usa como elemento desoxidante.

Titanio: se usa para estabilizar y desoxidar el acero.

11

Tungsteno o volframio: mejora muy significativamente la dureza y la resistencia al desgaste, produce aceros rápidos con los que es posible triplicar la velocidad de corte de las herramientas.

Vanadio: desoxidante, proporcionan al acero una buena resistencia a la fatiga, tracción y poder cortante en los aceros para herramientas.

Zinc: es elemento empleado para producir acero galvanizado.

12

Mecanizado del aceroTras la etapa de colado hemos obtenido piezas de acero al que si se le han añadido los elementos adecuados se le habrán conseguido dotar de las propiedades que interesaba alcanzar.

Sin embargo la forma de estos bloques de acero muy raramente va a ser la que necesitemos en nuestro producto terminado. Así por ejemplo si queremos obtener fregaderas de cocina de acero, está claro que no va ser posible realizar un colado en continuo que nos de piezas de esa forma.

Lo más habitual es que las piezas de acero, tras la colada, sean sometidas a distintos procesos de mecanización para dotarles de la forma adecuada.

Los procesos más comunes son:

LaminaciónMétodo utilizado para producir productos metálicos alargados de sección transversal constante. El método se basa en elevar la temperatura de los lingotes de acero hasta que sea posible la deformación del lingote por la acción de pares de cilindros a presión, en los llamados trenes de laminación. El paso a través de los cilindros va conformando el perfil deseado hasta conseguir las medidas adecuadas. Existen trenes de laminación en frío, pero los productos obtenidos en ellos presentan acritud y deben ser templados para mejorar sus propiedades. Las dimensiones del acero que se consiguen a través de estos métodos no tienen tolerancias muy ajustadas.

ForjaProceso en el cual se modifica la forma de los metales por deformación plástica sometiendo al acero a una impactos repetitivos. Se realiza a altas temperaturas que refavorecen la forjabilidad y mejoran las propiedades mecánicas del acero.

EstampaciónEl material adquiere la forma de la cavidad de la estampa. La estampa está compuesta por dos matrices que tienen grabada la forma de la pieza que se desea conseguir, produciéndose la deformación por medio de la compresión efectuada por la prensa. Cuando las prensas además de deformar la pieza producen cortes sobre ella al proceso se le llama troquelación.

EmbuticiónEs un proceso de conformado en frío, por el que se transforma un disco o pieza recortada en piezas huecas, o bien partiendo de piezas previamente embutidas, estirarlas a una sección menor con mayor altura.

Acero corrugadoEste tipo de acero se utiliza fundamentalmente en construcción, para fabricar hormigón armado y cimentaciones de obras. Se trata de barras de acero con resaltes que mejoran la adherencia con el hormigón. Este tipo de acero presenta una gran ductilidad, y una gran soldabilidad.

13

TubosSe fabrican doblando una lámina de acero caliente en forma cilíndrica y soldando los bordes para cerrar el tubo, en los tubos más pequeños, los bordes de la tira suelen solaparse y se hacen pasar entre un par de rodillos, la presión de los rodillos basta para soldar los bordes. Los tubos sin soldaduras se fabrican a partir de barras sólidas haciéndolas pasar entre un par de rodillos inclinados en el interior se sitúa una barra metálica con punta, llamada mandril, que perfora las barras y perfora el interior del tubo mientras los rodillos forman el exterior.

14

Reciclaje del aceroUna vez que el acero ha concluido su vida útil pasa a ser un residuo que recibe el nombre de chatarra. Sin embargo la chatarra es un recurso importante, puede ser reciclada utilizándose parar producir nuevos aceros. La finalidad del reciclado de acero es doble:

Se reduce el consumo de materias primas. Se consigue un ahorro energético pues el proceso de obtención de acero a partir del

mineral de hierro supone un elevadísimo gasto de energía.

La chatarra generada se prensa formando grandes paquetes compactos. Estos paquetes son transportados a las industrias que van a reciclar el metal y allí son fundidos en hornos especiales, a continuación son incorporados al proceso siderúrgico de producción de acero.

Se estima que en la actualidad la chatarra reciclada representa más del 40% de las necesidades de acero en el mundo, producido en hornos eléctricos.

En el proceso de reciclado es necesario respetar las normas sobre prevención de riesgos laborales y las de carácter medioambiental.

Al ser muy alto el consumo de electricidad, el funcionamiento del horno de fundir debe tratar de programarse en las horas valle de consumo, siempre que sea posible.

En la entrada de las plantas de reciclaje, los camiones que transportan la chatarra a las industrias tienen que pasar por arcos detectores de radioactividad.

15

Productos finalesLas diversas formas comerciales empleadas en construcción pueden clasificarse en cuatro grupos:

Barras y perfilesLos perfiles laminados tienen particular interés en la construcción por ser destinados a la fabricación de estructuras resistentes.

ChapasTambién llamadas palastros. Tienen un espesor que puede oscilar desde los 5 mm llegando a los 25 mm. Tienen una longitud de 2 metros ondulados con una parábola. En ocasiones se recubren de un baño de otro metal para mejorar sus propiedades. Cuando el recubrimiento es de zinc se obtiene un acero galvanizado. El recubrimiento también puede ser de estaño, en ese caso las chapas de acero reciben el nombre de hojalatas.

Roblones, pernos y clavos. Los roblones, llamados también remaches, están formados por un cuerpo cilíndrico y una cabeza con forma de media esfera, de casquete esférico, de gota de sebo o de cabeza perdida; en el otro extremo del cilindro se remacha la cabeza en caliente una vez colocado en la pieza.

Los pernos se conocen por bulones y tornillos. Cuando tienen cabeza para el destornillador se llaman tornillos y cuando no la tienen reciben el nombre de bulones. Los bulones constan de un cilindro fileteado en casi toda su longitud y una cabeza fija, completados por una tuerca y una arandela. Otro tipo de tornillo es el que se aplica en las maderas, con la cabeza como las del anterior, el cuerpo a partir de ella es cilíndrico y luego cónico fileteado, terminando en punta.

Los clavos constan de un cuerpo cilíndrico liso, terminado en punta en un extremo y una cabeza, en casquete esférico, de cabeza perdida. Existe también una variante en forma de L, llamados escarpias y las tachuelas de cabeza chata y cuerpo cónico o piramidal. Se fabrican con alambre de acero estirado en frío y sin recocer.

Alambres y cables Se fabrican como redondos continuos recogidos en bobinas ya que el hacer es dúctil y se fabrican en trenes de trefilado.

AplicacionesAlgunas de las aplicaciones que tienen estos productos son:

Barra de acero corrugada: Refuerzo en pilares y bases para la fabricación de los mallazos electrosoldados.

Perfiles estructurales: se utilizan en la construcción para las estructuras de edificios, naves industriales o chasis de maquinaria.

Tuberias perfiladas: sus usos están enfocados a la construcción de, bastidores, estanterías, marcos, soportes.

16

Tubería para conducciones: en sus distintas variedades son usadas para la conducción de líquidos, gases e incluso algunos sólidos.

Chapas perforadas: la chapa perforada es un producto de gran utilidad por favorecer el filtrado y la ventilación, pero también se utiliza con motivo decorativo en muchas construcciones.

17

YacimientosEn Chile se encuentra la "Franja Ferrífera" que se ubica entre la 2da. y 4ta. Región donde CMP (Compañía Minera del Pacífico) tiene sus principales instalaciones de extracción de Mineral de Hierro entre las cuales destacan Minas El Romeral, Los Colorados y El Algarrobo, en la cual la extracción está en sus últimas etapas.

El mineral extraído de una mina de fierro puede ser de carga directa a los altos hornos o puede requerir de un proceso de peletización para ser utilizado en la producción del acero, esto según sea su calidad.

Es importante destacar que si el mineral posee bajo contenido de impurezas (principalmente fósforo y azufre), puede ser utilizado para carga directa, requiriendo sólo tratamientos de molienda y concentración. Este es el caso de Minas el Romeral. Si, por el contrario, el contenido de impurezas es relativamente alto, se realiza también la molienda y concentración, pero requiere además de un proceso químico de peletización, donde se reducen significativamente dichas impurezas. Este es el caso de las minas Los Colorados y Algarrobo.

18

Consumo Mundial de aceroEntre los años 2000 y 2006 el consumo aparente mundial de acero subió a altas tasa anuales, 6,2% entre 2000 y 2005 y 8,3% entre 2006 y 2007. Estas tasas NUNCA se habían visto entre 1970 y 2000, donde la máxima tasa de crecimiento quinquenal alcanzó a 2,4%. Este despegue se debió al crecimiento de China, detonado por la globalización, junto a un fenómeno semejante en India y el creciente grado de industrialización del sureste asiático.

19

20

Esta creciente industrialización, alentó la inversión en siderurgias, llevando a China a producir en 2008, 502 millones de toneladas, cifra 2,6% mayor a la de 2007. La producción de acero ha sido un espejo del crecimiento económico de este país, la que en tan sólo cinco años se ha visto duplicada, pasando de los 222 MTM en 2002, a los más de 500 MTM en 2008.

Brasil, fundamentalmente, es el país que da a nuestra región el carácter de exportadora neta, pero con una participación ínfima en el concierto mundial, 3,7%, básicamente por el bajo nivel industrial de la región y sus elevados grados de pobreza.

21

22

Consumo de ChileEn Chile, el Consumo Aparente de Acero creció a una tasa promedio anual de 5,5% en los últimos 19 años. En 2008 se consumieron 2,568 MTM, cifra 11% superior a 2007. Con este nivel, Chile logra ser el líder del consumo en Latino América con 170 k per cápita.

23

24

En Chile, el 55% de los productos de acero consumidos son las Barras (productos largos), en tanto que los Planos, producidos casi todos en Chile, alcanzan a 36%. Las Planchas Gruesas, muy elásticas a la inversión, representan el 9% del Consumo Aparente.

25

Bibliografía

Enlaceshttp://www.icha.cl/icha/informacion-de-mercado/

http://e-ducativa.catedu.es/44700165/aula/archivos/repositorio//1000/1092/html/index.html

http://www.infoacero.cl/acero/que_es.htm

http://es.wikipedia.org/wiki/Acero

26