AGREGADOS

-

Upload

luisricardoquispeamesquita -

Category

Documents

-

view

2 -

download

1

description

Transcript of AGREGADOS

CAPÍTULO II: AGREGADOS

2.1. INTRODUCCIÓN:Antiguamente se decía que los agregados eran elementos inertes dentro del concreto ya que no intervenían directamente dentro de las reacciones químicas, la tecnología moderna se establece que siendo este material el que mayor % de participación tendrá dentro de la unidad cúbica de concreto sus propiedades y características diversas influyen en todas las propiedades del concreto.La influencia de este material en las propiedades del concreto tiene efectos importante no sólo en el acabado y calidad final del concreto sino también sobre la trabajabilidad y consistencia al estado plástico, así como sobre la durabilidad, resistencia, propiedades elásticas y térmicas, cambios volumétricos y peso unitario del concreto endurecido.La norma de concreto E-060, recomienda que ha pesar que en ciertas circunstancias agregados que no cumplen con los requisitos estipulados han demostrado un buen comportamiento en experiencias de obras ejecutadas, sin embargo debe tenerse en cuenta que un comportamiento satisfactorio en el pasado no garantiza buenos resultados bajo otras condiciones y en diferentes localizaciones, en la medida de lo posible deberán usarse agregados que cumplan con las especificaciones del proyecto.

2.2. CONCEPTOS:Generalmente se entiende por "agregado" a la mezcla de arena y piedra de granulometría variable. El concreto es un material compuesto básicamente por agregados y pasta cementicia, elementos de comportamientos bien diferenciados:Se define como agregado al conjunto de partículas inorgánicas de origen natural o artificial cuyas dimensiones están comprendidas entre los límites fijados en la NTP 400.011.Los agregados son la fase discontinua del concreto y son materiales que están embebidos en la pasta y que ocupan aproximadamente el 75% del volumen de la unidad cúbica de concreto.Los agregados son materiales inorgánicos naturales o artificiales que están embebidos en los aglomerados (cemento, cal y con el agua forman los concretos y morteros).Los agregados generalmente se dividen en dos grupos: finos y gruesos. Los agregados finos consisten en arenas naturales o manufacturadas con tamaños de partícula que pueden llegar hasta 10mm; los agregados gruesos son aquellos cuyas partículas se retienen en la malla No. 16 y pueden variar hasta 152 mm. El tamaño máximo de agregado que se emplea comúnmente es el de 19 mm o el de 25 mm.Los agregados conforman el esqueleto granular del concreto y son el elemento mayoritario ya que representan el 80-90% del peso total de concreto, por lo que son responsables de gran parte de las características del mismo. Los agregados son generalmente inertes y estables en sus dimensiones.La pasta cementicia (mezcla de cemento y agua) es el material activo dentro de la masa de concreto y como tal es en gran medida responsable de la resistencia, variaciones volumétricas y durabilidad del concreto. Es la matriz que une los elementos del esqueleto granular entre sí.Cada elemento tiene su rol dentro de la masa de concreto y su proporción en la mezcla es clave para lograr las propiedades deseadas, esto es: trabajabilidad, resistencia, durabilidad y economía.

2.3. CLASIFICACIÓN:Existen varias formas de clasificar a los agregados, algunas de las cuales son:2.3.1. POR SU NATURALEZA:Los agregados pueden ser naturales o artificiales, siendo los naturales de uso frecuente, además los agregados utilizados en el concreto se pueden clasificar en: agregado grueso, fino y hormigón (agregado global).a. El agregado fino, se define como aquel que pasa el tamiz 3/8" y queda retenido en la malla N° 200, el más usual es la arena producto resultante de la desintegración de las rocas.b. El agregado grueso, es aquel que queda retenido en el tamiz N°4 y proviene de la desintegración de las rocas; puede a su vez clasificarse en piedra chancada y grava.c. El hormigón, es el material conformado por una mezcla de arena y grava este material mezclado en proporciones arbitrarias se encuentra en forma natural en la corteza terrestre y se emplea tal cual se extrae en la cantera.

2.3.2. POR SU DENSIDAD:Se pueden clasificar en agregados de peso especifico normal comprendidos entre 2.50 a 2.75, ligeros con pesos específicos menores a 2.5, y agregados pesados cuyos pesos específicos son mayores a 2.75.2.3.3. POR EL ORIGEN, FORMA Y TEXTURA SUPERFICIAL:Por naturaleza los agregados tienen forma irregularmente geométrica compuestos aleatoriamente por caras redondeadas y angularidades. En términos descriptivos la forma de los agregados pueden ser:Angular: Poca evidencia de desgaste en caras y bordes.Sub angular: Evidencia de algo de desgaste en caras y bordes.Sub redondeada: Considerable desgaste en caras y bordes.Redondeada: Bordes casi eliminados.Muy Redondeada: Sin caras ni bordes

2.3.4. POR EL TAMAÑO DEL AGREGADO:Según su tamaño, los agregados para concreto son clasificados en:Agregados finos (arenas) yAgregados gruesos (piedras).2.3.4.1. Áridos y Arenas:El tamiz que separa un agregado grueso de uno fino es el de 4,75 mm. Es decir, todo agregado menor a 4,75 mm es un agregado fino (arena).La arena o árido fino es el material que resulta de la desintegración natural de las rocas o se obtiene de la trituración de las mismas, y cuyo tamaño es inferior a los 5mm.Para su uso se clasifican las arenas por su tamaño. A tal fin se les hace pasar por unos tamices que van reteniendo los granos m’as gruesos y dejan pasar los más finos.-Arena fina: es la que sus granos pasan por un tamiz de mallas de 1mm de diámetro y son retenidos por otro de 0.25mm.- Arena media: es aquella cuyos granos pasan por un tamiz de 2.5mm de diámetro y son retenidos por otro de 1mm.- Arena gruesa: es la que sus granos pasan por un tamiz de 5mm de diámetro y son retenidos por otro de 2.5mm.Las arenas de granos gruesos dan, por lo general, morteros más resistentes que las finas, si bien tienen el inconveniente de necesitar mucha pasta de conglomerante para rellenar sus huecos y será adherente. En contra partida, el mortero sea plástico, resultando éste muy poroso y poco adherente.El hormigón es un material formado por cemento, áridos de diferentes granulometrías, agua y aditivos que, mezclado en diferentes proporciones, permite obtener el hormigón que es distribuido en camiones hormigoneras.Es un material vivo, no almacenable, ya que su tiempo de uso se limita a 90 minutos; a partir de los cuales el hormigón pierde sus propiedades.Las características especiales de este material obligan a fabricar bajo pedido, adecuando la producción a la situación geográfica, al horario y ritmo de cada obra, debiendo optimizar los recursos para ofrecer no sólo un producto de calidad sino un buen servicio al cliente.Cualquiera sea el tipo de material utilizado, sus partículas deben ser duras y resistentes, ya que el concreto, como cualquier otro material se romperá por su elemento más débil. Si el agregado es de mala calidad sus partículas se romperán antes que la pasta cementicia, o el mortero.Agregado Fino:Un agregado fino con partículas de forma redondeada y textura suave ha demostrado que requiere menos agua de mezclado, y por lo tanto es preferible en los HAD. Se acepta habitualmente, que el agregado fino causa un efecto mayor en las proporciones de la mezcla que el agregado grueso.- Los primeros tienen una mayor superficie específica y como la pasta tiene que recubrir todas las superficies de los agregados, el requerimiento de pasta en la mezcla se verá afectado por la proporción en que se incluyan éstos. Una óptima granulometría del árido fino es determinante por su requerimiento de agua en los HAD, más que por el acomodamiento físico.

La experiencia indica que las arenas con un módulo de finura ( MF ) inferior a 2.5 dan hormigones con consistencia pegajosa, haciéndolo difícil de compactar. Arenas con un módulo de finura de 3.0 han dado los mejores resultados en cuanto a trabajabilidad y resistencia a la compresión. Agregado Grueso: Numerosos estudios han demostrado que para una resistencia a la compresión alta con un elevado contenido de cemento y baja relación agua-cemento el tamaño máximo de agregado debe mantenerse en el mínimo posible (12,7 a 9,5 ). En principio el incremento en la resistencia a medida que disminuye el tamaño máximo del agregado se debe a una reducción en los esfuerzos de adherencia debido al aumento de la superficie específica de las partículas. Se ha encontrado que la adherencia a una partícula de 76 mm. es apenas un 10% de la correspondiente a una de 12,5 mm., y que excepto para agregados extremadamente buenos o malos, la adherencia es aproximadamente entre el 50 a 60% de la resistencia de la pasta a los 7 días. Las fuerzas de vínculo dependen de la forma y textura superficial del agregado grueso, de la reacción química entre los componentes de la pasta de cemento y los agregados. Otro aspecto que tiene que ver con el tamaño máximo del agregado es el hecho de que existe una mayor probabilidad de encontrar fisuras o fallas en una partícula de mayor tamaño provocadas por los procesos de explotación de las canteras (dinamitado) y debido a la reducción de tamaño (trituración), lo cual lo convertirá en un material indeseable para su utilización en concreto. También se considera que la alta resistencia producida por agregados de menor tamaño se debe a una baja en la concentración de esfuerzos alrededor de las partículas, la cual es causada por la diferencia de los módulos elásticos de la pasta y el agregado Se ha demostrado que la grava triturada produce resistencias mayores que la redondeada.- Esto se debe a la trabazón mecánica que se desarrolla en las partículas angulosas.Sin embargo se debe evitar una angulosidad excesiva debido al aumento en el requerimiento de agua y disminución de la trabajabilidad a que esto conlleva.El agregado ideal debe ser limpio, cúbico, anguloso, triturado 100%, con un mínimo de partículas planas y elongadas.

2.4. FUNCIONES EN EL CONCRETO:El agregado dentro del concreto cumple principalmente las siguientes funciones:a. Como esqueleto o relleno adecuado para la pasta (cemento y agua), reduciendo elcontenido de pasta en el metro cúbico.b. Proporciona una masa de partículas capaz de resistir las acciones mecánicas de desgaste o de intemperismo, que puedan actuar sobre el concreto.c. Reducir los cambios de volumen resultantes de los procesos de fraguado y endurecimiento, de humedecimiento y secado o de calentamiento de la pasta.Los agregados finos son comúnmente identificados por un número denominado Módulo de finura, que en general es más pequeño a medida que el agregado es más fino. La función de los agregados en el concreto es la de crear un esqueleto rígido y estable lo que se logra uniéndolos con cemento y agua (pasta). Cuando el concreto está fresco, la pasta también lubrica las partículas de agregado otorgándole cohesión y trabajabilidad a la mezcla.Para cumplir satisfactoriamente con estas funciones la pasta debe cubrir totalmente la superficie de los agregados Si se fractura una piedra, como se observa en la figura, se reducirá su tamaño y aparecerán nuevas superficies sin haberse modificado el peso total de piedra.Por la misma razón, los agregados de menor tamaño tienen una mayor superficie para lubricar y demandarán mayor cantidad de pasta. En consecuencia, para elaborar concreto es recomendable utilizar el mayor tamaño de agregado compatible con las características de la estructura.

La textura del material, dice que tan lisa o rugosa es la superficie del material es una característica ligada ala absorción pues agregados muy rugosos tienen mayor absorción que los lisos además que producen concretos menos plásticosLos agregados finos y gruesos ocupan comúnmente de 60% a 75% del volumen del concreto (70% a 85% en peso), e influyen notablemente en las propiedades del concreto recién mezclado y endurecido, en las proporciones de la mezcla, y en la economía. Los agregados finos comúnmente consisten en arena natural o piedra triturada siendo la mayoría de sus partículas menores que 5mm. Los agregados gruesos consisten en una grava o una combinación de grava o agregado triturado cuyas partículas sean predominantemente mayores que 5mm y generalmente entre 9.5 mm y 38mm. Algunos depósitos naturales de agregado, a veces llamados gravas de mina, río, lago o lecho marino. El agregado triturado se produce triturando roca de cantera, piedra bola, guijarros, o grava de gran tamaño. La escoria de alto horno enfriada al aire y triturada también se utiliza como agregado grueso o fino.El esqueleto granular está formado por los agregados que son elementos inertes, generalmente más resistentes que la pasta cementicia y además económicos. Por lo tanto conviene colocar la mayor cantidad posible de agregados para lograr un concreto resistente, que no presente grandes variaciones dimensionales y sea económico.Pero hay un límite en el contenido de agregados gruesos dado por la trabajabilidad del concreto. Si la cantidad de agregados gruesos es excesiva la mezcla se volverá difícil de trabajar y habrá una tendencia de los agregados gruesos a separarse del mortero (segregación). Llegado este caso se suele decir que el concreto es "áspero", "pedregoso" y "poco dócil".En el concreto fresco, es decir recién elaborado y hasta que comience su fraguado, la pasta cementicia tiene la función de lubricar las partículas del agregado, permitiendo la movilidad de la mezcla. En este aspecto también colabora el agregado fino (arena).La arena debe estar presente en una cantidad mínima que permita una buena trabajabilidad y brinde cohesión a la mezcla. Pero no debe estar en exceso porque perjudicará las resistencias.Se debe optimizar la proporción de cada material de forma tal que se logren las propiedades deseadas al mismo costo.El concreto reciclado, o concreto de desperdicio triturado, es una fuente factible de agregados y una realidad económica donde escaseen agregados de calidad.Los agregados de calidad deben cumplir ciertas reglas para darles un uso ingenieril optimo: deben consistir en partículas durables, limpias, duras, resistentes y libres de productos químicos absorbidos, recubrimientos de arcilla y otros materiales finos que pudieran afectar la hidratación y la adherencia la pasta del cemento. Las partículas de agregado que sean desmenuzables o susceptibles de resquebrajarse son indeseables. Los agregado que contengan cantidades apreciables de esquistos o de otras rocas esquistosas, de materiales suaves y porosos, y ciertos tipos de horsteno deberán evitarse en especial, puesto que tiene baja resistencia al intemperismo y pueden ser causa de defectos en la superficie tales como erupciones.

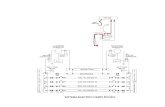

2.5. PROPIEDADES:GRANULOMETRIA:La granulometría es la distribución de los tamaños de las partículas de un agregado tal como se determina por análisis de tamices (norma ASTM C 136). El tamaño de partícula del agregado se determina por medio de tamices de malla de alambre aberturas cuadradas. Los siete tamices estándar ASTM C 33 para agregado fino tiene aberturas que varían desde la malla No. 100(150 micras) hasta 9.52 mm.

Los números de tamaño (tamaños de granulometría), para el agregado grueso se aplican a las cantidades de agregado (en peso), en porcentajes que pasan a traves de un arreglo de mallas. Para la construcción de vías terrestres, la norma ASTM D 448 enlista los trece números de tamaño de la ASTM C 33, mas otros seis números de tamaño para agregado grueso. La arena o agregado fino solamente tine un rango de tamaños de partícula.La granulometría y el tamaño máximo de agregado afectan las proporciones relativas de los agregados así como los requisitos de agua y cemento, la trabajabilidad, capacidad de bombeo, economía, porosidad, contracción.GRANULOMETRIA DE LOS AGREGADOS FINOS:Depende del tipo de trabajo, de la riqueza de la mezcla, y el tamaño máximo del agregado grueso. En mezclas mas pobres, o cuando se emplean agregados gruesos de tamaño pequeño, la granulometria que mas se aproxime al porcentaje máximo que pasa por cada criba resulta lo mas conveniente para lograr una buena trabajabilidad. En general, si la relación agua – cemento se mantiene constante y la relación de agregado fino a grueso se elige correctamente, se puede hacer uso de un amplio rango de granulometria sin tener un efecto apreciable en la resistencia.Entre mas uniforme sea la granulometria , mayor sera la economía.Estas especificaciones permiten que los porcentajes minimos (en peso) del material que pasa las mallas de 0.30mm (No. 50) y de 15mm (No. 100) sean reducidos a 15% y 0%, respectivamente, siempre y cuando:1): El agregado que se emplee en un concreto que contenga mas de 296 Kg de cemento por metro cubico cuando el concreto no tenga inclusion de aire.2): Que el modulo de finura no sea inferior a 2.3 ni superior a 3.1, el agregado fino se deberá rechazar a menos de que se hagan los ajustes adecuados en las proporciones el agregado fino y grueso.Las cantidades de agregado fino que pasan las mallas de 0.30 mm (No. 50) y de 1.15 mm (No. 100), afectan la trabajabilidad, la textura superficial, y el sangrado del concreto.El modulo de finura (FM) del agregado grueso o del agregado fino se obtiene, conforme a la norma ASTM C 125, sumando los porcentajes acumulados en peso de los agregados retenidos en una serie especificada de mallas y dividiendo la suma entre 100.El modulo de finura es un índice de la finura del agregado entre mayor sea el modo de finura, mas grueso sera el agregado.El modulo de finura del agregado fino es útil para estimar las proporciones de los de los agregados finos y gruesos en las mezclas de concreto.GRANULOMETRIA DE LOS AGREGADOS GRUESOS:El tamaño máximo del agregado grueso que se utiliza en el concreto tiene su fundamento en la economía. Comúnmente se necesita mas agua y cemento para agregados de tamaño pequeño que para tamaños mayores, para revenimiento de aproximadamente 7.5 cm para un amplio rango de tamaños de agregado grueso.El numero de tamaño de la granulometría (o tamaño de la granulometría). El numero de tamaño se aplica a la cantidad colectiva de agregado que pasa a través de un arreglo mallas.El tamaño máximo nominal de un agregado, es el menor tamaño de la malla por el cual debe pasar la mayor parte del agregado. La malla de tamaño máximo nominal, puede retener de 5% a 15% del del agregado dependiendo del numero de tamaño. Por ejemplo, el agregado de numero de tamaño 67 tiene un tamaño máximo de 25 mm y un tamaño máximo nominal de 19 mm. De noventa a cien por ciento de este agregado debe pasar la malla de 19 mm y todas sus partículas deberán pasar la malla 25 mm.Por lo común el tamaño máximo de las partículas de agregado no debe pasar:1): Un quinto de la dimensión mas pequeña del miembro de concreto.2): Tres cuartos del espaciamiento libre entre barras de refuerzo.3): Un tercio del peralte de las losas.Agregado Con Granulometria DiscontinuaConsisten en solo un tamaño de agregado grueso siendo todas las partículas de agregado fino capaces de pasar a través de los vacíos en el agregado grueso compactado. Las mezclas con granulometria discontinua se utilizan para obtener texturas uniformes en concretos con agregados expuestos. También se emplean en concretos estructurales normales, debido a las posibles mejoras en densidad, permeabilidad, contracción, fluencia, resistencia, consolidación, y para permitir el uso de granulometria de agregados locales.

Para un agregado de 19.0 mm de tamaño máximo, se pueden omitir las partículas de 4.75 mm a 9.52 mm sin hacer al concreto excesivamente aspero o propenso a segregarse. En el caso del agregado de 38.1 mm, normalmente se omiten los tamaños de 4.75 mm a 19.0 mm.Una elección incorrecta, puede resultar en un concreto susceptible de producir segregación o alveolado debido a un exceso de agregado grueso o en un concreto de baja densidad y alta demanda de agua provocada por un exceso de agregado fino. Normalmente el agregado fino ocupa del 25% al 35% del volumen del agregado total. Para un acabado terso al retirar la cimbra, se puede usar un porcentaje de agregado fino respecto del agregado total ligeramente mayor que para un acabado con agregado expuesto, pero ambos utilizan un menor contenido de agregado fino que las mezclas con granulometria continua. El contenido de agregado fino depende del contenido del cemento, del tipo de agregado, y de la trabajabilidad.Para mantener la trabajabilidad normalmente se requiere de inclusion de aire puesto que las mezclas con granulometria discontinua con revenimiento bajo hacen uso de un bajo porcentaje de agregado fino y a falta de aire incluido producen mezclas asperas.Se debe evitar la segregación de las mezclas con granulometria discontinua, restringiendo el revenimiento al valor mínimo acorde a una buena consolidación. Este puede variar de cero a 7.5 cm dependiendo del espesor de la sección, de la cantidad de refuerzo, y de la altura de colado.Si se requiere una mezcla áspera, los agregados con granulometria discontinua podrían producir mayores resistencias que los agregados normales empleados con contenidos de cemento similares.Sin embargo, cuando han sido proporcionados adecuadamente, estos concretos se consolidan fácilmente por vibración.Áridos de granulometría continua – mínimos vacíosPara esto las granulometrías deben ser "continuas", es decir que no debe faltar ningún tamaño intermedio de partícula. La pasta cementicia debe recubrir todas las partículas de agregado para "lubricarlas" cuando el concreto está fresco y para unirlas cuando el concreto está endurecido.Por lo tanto, cuanto mayor sea la superficie de los agregados mayor será la cantidad de pasta necesaria (Fig.1.3.4).

Partículade agregado

al dividirla en dos,aparecen nuevassuperficies a cubrircon pasta

al dividir nuevamenteen mitades aumentanlas superficiesa recubrir

FIG 1.3.4Se ve que el tamaño máximo debe ser el mayor posible, esto es el máximo compatible con la estructura. Por ejemplo: para un tabique será de 19mm, para un pavimento 50 mm, para el concreto en masa de una presa 120mm.Módulo de FinezaCriterio Establecido en 1925 por Duff Abrams a partir de las granulometrías del material se puede intuir una fineza promedio del material utilizando la siguiente expresión:

Contenido De FinosEl contenido de finos o polvo no se refiere al contenido de arena fina ni a la cantidad de piedras de tamaño menor, sino a la suciedad que presentan los agregados (tamaños inferiores a 0,075 mm).El contenido de finos es importante por dos aspectos:

a mayor suciedad habrá mayor demanda de agua, ya que aumenta la superficie a mojar y por lo tanto también aumentará el contenido de cemento si se quiere mantener constante la relación agua/cemento;

si el polvo está finamente adherido a los agregados, impide una buena unión con la pasta y por lo tanto la interfase mortero-agregado será una zona débil por donde se puede originar la rotura del concreto.

Es difícil de apreciar a simple vista si las arenas tienen finos, pero se puede evaluar cualitativamente de las siguientes maneras:

Observando los acopios, pueden notarse en su superficie costras duras originadas por el desecamiento de estos finos.

Haciendo una simple prueba consiste en colocar un poco de arena en un recipiente traslúcido con agua, agitar enérgicamente y dejar reposar un par de minutos. Si la arena está sucia se diferenciará claramente en el fondo del recipiente el depósito de arena y sobre éste, el de material fino.

2.5.1. PROPIEDADES FÍSICAS:a. DensidadDepende de la gravedad específica de sus constituyentes sólidos como de la porosidad del material mismo. La densidad de los agregados es especialmente importante para los casos en que se busca diseñar concretos de bajo o alto peso unitario.Las bajas densidades indican también que el material es poroso y débil y de alta absorción.b. PorosidadLa palabra porosidad viene de poro que significa espacio no ocupado por materia sólida en la partícula de agregado es una de las más importantes propiedades del agregado por su influencia en las otras propiedades de éste, puede influir en la estabilidad química, resistencia a la abrasión, resistencias mecánicas, propiedades elásticas, gravedad específica, absorción y permeabilidad.c. Peso UnitarioEs el resultado de dividir el peso de las partículas entre el volumen total incluyendo los vacíos. Al incluir los espacios entre partículas influye la forma de acomodo de estos. el procedimiento para su determinación se encuentra normalizado en ASTM C29 y NTP 400.017. Es un valor útil sobre todo para hacer las transformaciones de pesos a volúmenes y viceversa.d. Porcentaje de VacíosEs la medida de volumen expresado en porcentaje de los espacios entre las partículas de agregados, depende del acomodo de las partículas por lo que su valor es relativo como en el caso del peso unitario. Se evalúa usando la siguiente expresión recomendada por ASTM C 29

Donde:S = Peso especifico de masaW = Densidad del aguaP.U.C. = Peso Unitario Compactado seco del agregadoe. HumedadEs la cantidad de agua superficial retenida por la partícula, su influencia esta en la mayor o menor cantidad de agua necesaria en la mezcla se expresa de la siguiente forma:

2.5.2. PROPIEDADES RESISTENTES:a. ResistenciaLa resistencia del concreto no puede ser mayor que el de los agregados; la textura la estructura y composición de las partículas del agregado influyen sobre la resistencia.Si los granos de los agregados no están bien cementados unos a otros consecuentemente serán débiles. La resistencia al chancado o compresión del agregado deberá ser tal que permita la resistencia total de la matriz cementante.b. TenacidadEsta característica esta asociada con la resistencia al impacto del material. Esta directamente relacionada con la flexión, angularidad y textura del materialc. Dureza

Se define como dureza de un agregado a su resistencia a la erosión abrasión o en general al desgaste. La dureza de las partículas depende de sus constituyentes.Entre las rocas a emplear en concretos éstas deben ser resistentes a procesos de abrasión o erosión y pueden ser el cuarzo, la cuarzita, las rocas densas de origen volcánico y las rocas silicosas.d. Módulo de elasticidadEs definido como el cambio de esfuerzos con respecto a la deformación elástica, considerándosele como una medida de la resistencia del material a las deformaciones.El módulo elástico se determina en muy inusual su determinación en los agregados sin embargo el concreto experimentara deformaciones por lo que es razonable intuir que los agregados también deben tener elasticidades acordes al tipo de concreto. El valor del modulo de elasticidad además influye en el escurrimiento plástico y las contracciones que puedan presentarse.

2.5.3. PROPIEDADES TÉRMICAS:a. Coeficiente de expansiónCuantifica la capacidad de aumento de dimensiones de los agregados en función de la temperatura, depende mucho de la composición y estructura interna de las rocas y varia significativamente entre los diversos tipos de roca.En los agregados secos es alrededor de un 10% mayor que en estado parcialmente saturado. Los valores oscilan normalmente entre 0.9 x 10 –6 a 8.9 x 10 –6 / °C.b. Calor específicoEs la cantidad de calor necesaria para incrementar en un grado centígrado la temperatura. No varia mucho en los diversos tipos de roca salvo en el caso de agregados muy ligeros y porosos.c. Conductividad térmicaEs la mayor o menor facilidad para conducir el calor. Esta influenciada básicamente por la porosidad siendo su rango de variación relativamente estrecho. Los valores usuales en los agregados son de 1.1 a 2.7 BTU/ pie.hr.°Fd. DifusividadRepresenta la velocidad con que se pueden producir cambios térmicos dentro de una masa. se expresa como el cociente de dividir la conductividad entre el producto de calor especifico por la densidad.2.5.4. PROPIEDADES QUÍMICAS:a. Reacción Alcali-SíliceLos álcalis en el cemento están constituidos por el Oxido de sodio y de potasio quienes en condiciones de temperatura y humedad pueden reaccionar con ciertos minerales, produciendo un gel expansivo Normalmente para que se produzca esta reacción es necesario contenidos de álcalis del orden del 0.6% temperaturas ambientes de 30°C y humedades relativas de 80% y un tiempo de 5 años para que se evidencie la reacción.Existen pruebas de laboratorio para evaluar estas reacciones que se encuentran definidas en ASTM C227, ASTM C289, ASTM C-295 y que permiten obtener información para calificar la reactividad del agregado.b. Reacción Alcali-carbonatosSe produce por reacción de los carbonatos presentes en los agregados generando sustancias expansivas, en el Perú no existen evidencias de este tipo de reacción.Los procedimientos para la evaluació n de esta característica se encuentran normalizados en ASTM C-586.

2.6. POROSIDAD:2.6.1 DEFINICIÓN:

Es el volumen de espacios dentro de las partìculas de agregado. Tiene una gran influencia en todas las demás propiedades de los agregados, por ser representativa de la estructura interna de las partículas.No hay un método estándar ASTM para evaluarla, sin embargo existen varias formas de determinación por lo general complejas y cuya validez es relativa. Una manera indirecta de estimarla es mediante la determinación de la absorción, que da un orden de magnitud de la porosidad normalmente un 10% menor que la real, ya que como hemos indicado en el párrafo anterior, nunca llegan a saturarse completamente todos los poros de las partículas.Los valores usuales en agregados usuales pueden oscilar entre 0 a 15 %, aunque por lo general el rango común es del 1 al 5%. En agregados ligeros, se pueden tener porosidades del orden del 15 al 50%.Normalmente, el concreto es una mezcla de cuatro ingredientes básicos: arena, gravilla, cemento, y agua. En el proceso de mezcla, una cierta cantidad de aire se mezcla en el concreto. El agua y el aire toman espacio dentro del concreto aún después que el concreto es derramado en el lugar y durante las primeras etapas de la fragua.Cuando el concreto es trabajado en su lugar y comienza a "cuajarse" o endurecerse, los ingredientes más pesados tienden a asentarse en el fondo mientras los ingredientes más livianos flotan arriba. Siendo el agua el más liviano de los cuatro ingredientes básicos, flota hacia arriba donde se evapora o se exprime por los lados ó el fondo. Según se exprime, se mueve en todas direcciones. El agua, al ocupar espacio, deja millones de huecos entrecruzados en todas direcciones. Según el aire escapa, tiene el mismo efecto.Estos espacios huecos se atan entre sí creando lo que llamamos poros. Frecuentemente los poros crean unas quebraduras finísimas dentro del concreto, debilitando el concreto. Según la acción capilar del concreto atrae el agua hacia el concreto, ó la lluvia golpea los lados de la pared de concreto, ó la hidrología del agua va contra la pared de un sótano, el agua viaja por los poros a través del concreto.Los poros están entretejidos y entreconectados, permitiendo así el pasaje lento del agua a través del concreto. Mientras más denso el concreto, más apretados los poros y menos agua puede pasar a través.2.6.1 IMPORTANCIA DE LA POROSIDAD:La porosidad del agregado tiene influencia sobre la estabilidad química, resistencia a la abrasión, resistencias mecánicas, propiedades elásticas, gravedad especifica, absorción y permeabilidad de las partículas, siendo todas estas propiedades menores conforme aumenta la porosidad del agregado.Igualmente, las características de los poros determinan la capacidad y velocidad de absorción, la facilidad de drenaje, el área superficial interna de las partículas, y la porción de su volumen de masa ocupado por materia sólida.2.6.3. INFLUENCIA SOBRE LAS PROPIEDADES:La velocidad de la reacción química de los agregados en el concreto, así como su estabilidad química, están influenciadas por las características de su porosidad. Los agregados que tienen alto porcentaje de poros, especialmente si estos son pequeños, tienen una mayor superficie específica susceptible de ataque químicos que aquella que pueden presentar agregados en los que hay un menor superficie de poros o estos son de gran tamaño.Las características térmicas del agregado están influenciadas por la porosidad. Cambios importantes en el coeficiente de expansión, la difusibidad y la conductividad del agregado pueden ocurrir por modificaciones del contenido de humedad del mismo. En la actualidad se considera que las características de los poros probablemente influyen en las propiedades térmicas del agregado seco.La adherencia de la pasta a las partìculas de agregado esta determinada por algunas propiedades de la superficie del mismo, incluidas la rugosidad y características de los poros de la zona superficial, las cuales pueden afectar la textura superficial y bondad de la adherencia de la pasta.2.6.4. DETERMINACIÓN DE LA POROSIDAD:Los actuales métodos de laboratorio solo permiten medir la porosidad total del agregado del agregado más no el tamaño, perfil y continuidad de los poros. Ello nos permite establecer una forma adecuada, una correlación entre la duración del concreto y la porosidad del agregado.

2.7. CONCLUSIONES:- Para poder hacer uso de los agregados, estos deben de encontrarse limpios, libre de cantidades perjudiciales tales como el Limo y la materia orgánica.- El material a usarse deberá de estar graduado dentro de los limites establecidos en la N.T.P 400.037.- La porosidad del concreto disminuye la resistencia de éste y aumenta su permeabilidad.

ADITIVOS PARA HORMIGON Y MORTERO

1 Generalidades

Los aditivos son productos que, introducidos en pequeña porción en el hormigón, modifican algunas de sus propiedades originales, se presentan en forma de polvo, liquido o pasta y la dosis varia según el producto y el efecto deseado entre un 0.1 % y 5 % del peso del cemento. Su empleo se ha ido generalizando hasta el punto de constituir actualmente un componente habitual del hormigón. Sin embargo su empleo debe ser considerado cuidadosamente, siendo importante verificar cual es su influencia en otras características distintas de las que se desea modificar.

En primera aproximación, su proporción de empleo debe establecerse de acuerdo a las especificaciones del fabricante, debiendo posteriormente verificarse según los resultados obtenidos en obra o, preferentemente, mediante mezclas de prueba.

El empleo de los aditivos permite controlar algunas propiedades del hormigón, tales como las siguientes:

Trabajabilidad y exudación en estado fresco. Tiempo de fraguado y resistencia inicial de la pasta de cemento. Resistencia, impermeabilidad y durabilidad en estado endurecido.

2 ClasificaciónLa norma ASTM C 494 “Chemical Admixtures for Concrete”, distingue siete tipos:

TIPO A : Reductor de Agua

TIPO B : Retardador de Fraguado

TIPO C : Acelerador de Fraguado

TIPO D : Reductor de agua y Retardador.

TIPO E : Reductor de Agua y Acelerador.

TIPO F : Reductor de Agua de Alto Efecto.

TIPO G : Reductor de Agua de Alto Efecto y Retardador

Los aditivos incorporadores de aire se encuentran separados de este grupo, e incluidos en la norma ASTM C260 “Especifications for Air Entraning Admixtures for Concrete”.

Por su parte el código de buena práctica “Aditivos, Clasificación, Requisitos y Ensayos”, elaborado por el Centro Tecnológico del Hormigón (CTH), establece la siguiente clasificación:

Retardador de fraguado. Acelerador de fraguado y endurecimiento. Plastificante. Plastificante-Retardador. Plastificante-Acelerador. Superplastificante. Superplastificante retardador. Incorporador de aire.

Finalmente, la norma francesa AFNOR P 18-123 “Betons: Definitions et Marquage des Adjuvants du Betons” establecen una clasificación más amplia, motivo por el cual será utilizada como base para el presente texto:

1. Aditivos que modifican las propiedades reológicas del hormigón fresco: 1.1. Plastificantes – Reductores de agua.

1.2. Incorporadores de aire.

1.3. Polvos minerales Plastificantes

1.4. Estabilizadores

2. Aditivos que modifican el fraguado y endurecimiento: 2.1. Aceleradores de fraguado y/o Endurecimiento.

2.2. Retardadores de Fraguado.

3. Aditivos que modifican el contenido de aire:3.1. Incorporadores de Aire3.2. Antiespumantes.3.3. Agentes formadores de Gas.3.4. Agentes formadores de Espuma. 4. Aditivos que modifican la resistencia a las acciones físicas: 4.1. Incorporadores de Aire.

4.2. Anticongelantes.

4.3. Impermeabilizantes.

5. Aditivos miscelaneos

5.1 Aditivos de cohesión – emulsiones

5.2 Aditivos combinados

5.3 Colorantes

5.4 Agentes formadores de espuma

Debido a que esta clasificación esta hecha desde el punto de vista de su

influencia en determinadas propiedades del hormigón, algunos productos utilizados para confeccionar estos aditivos se repiten en mas de un grupo.INTRODUCCION

Elaboración del Concreto es el resultado de la mezcla del concreto es una masa plástica durable y resistente, que puede moldearse para brindarle prácticamente cualquier forma, y que gradualmente adquiere las propiedades de un cuerpo sólido.

CONCLUSIÓN

De todo lo anterior se constata la variedad de propiedades que abarcan los distintos tipos de concretos más utilizados. Aunque todavía queda bastante por investigar, en algunos de ellos existe una gran proporción de aptitudes -ya desarrolladas y disponibles- siendo, de hecho, los tipos especiales utilizados de forma creciente. La idea del concreto como de un material único, de bajo contenido tecnológico y utilizado por mano de obra escasamente calificada, debe rechazarse. El técnico competente dispone para cada tipo de utilización distintos tipos de concreto y de calidades, sin olvidar las variedades de cemento y de aditivos disponibles.

WEBGRAFIA

* www.cruzazul.com.mx/2008/.../tiposConcreto http://www.cruzazul.com.mx/2008/producto/tiposConcreto.aspx * www.imcyc.com/revista/1999/.../multiple1.htm http://www.imcyc.com/revista/1999/nov99/multiple1.htm * aditivos-concreto.blogspot.com * http://aditivos-concreto.blogspot.com/2009/09/aditivos-para-concreto.html

BIBLIOGRAFIA

Las Materias Primas utilizadas en la elaboración del concreto son: Cemento, Agua, Grava, Arena y Aditivos

¿QUE ES EL CONCRETO?

Es una mezcla homogénea de cemento, agua, arena, grava y en algunos casos de aditivos Es actualmente el material más empleado en la industria de la construcción por su duración, resistencia, impermeabilidad, facilidad de producción y economía. El concreto es una roca creada por el hombre, diseñada y producida de acuerdo a normas.

LAS MÚLTIPLE IDENTIDAD DEL CONCRETO

* El concreto, hoy día uno de los dos materiales de construcción básicos, es la agrupación o concreción (de ahí su denominación anglosajona concrete) de partículas de piedra por medio de un aglomerante, constituyendo una especie de piedra artificial de elevada resistencia a la compresión, aunque baja a la tensión. En su preparación hay una fase plástica, que va desde el mezclado hasta el fraguado, teniendo por ello la propiedad de ser fornáceo: de poderse colar en una cimbra de la forma deseada (en nuestro idioma, hormigón, se deriva de formicus-formáceo).

HISTORIA

Se comenzó a utilizar el concreto en la construcción de pirámides de Egipto y fueron los griegos y romanos quienes utilizaron los primeros concretos llamado por ellos “Opus Cementitium”. Siglos antes de nuestra era. Así los asirios y babilonios fueron, con toda probabilidad, los primeros en mezclar cal, arcilla y agua, y los fenicios mezclaban cal con ladrillo más de 700 años antes de nuestra era y de la aparición de la civilización romana, de lo que nos han llegado bastantes ejemplos. * Los romanos, sin embargo, marcaron un hito histórico en relación con el desarrollo de este material puesto que, de alguna manera, recogieron y documentaron su fabricación y método constructivo. * Utilizaron principalmente como componentes, además de la piedra triturada, la cal y la ceniza volcánica, que constituyeron una especie de primer tipo de cemento hidráulico. No solamente establecieron el material, sino también una tipología y técnicas de construcción a través de múltiples tipos de obras: palacios, edificios, puentes y acueductos, puertos y carreteras. A lo largo de los siglos hasta nuestra época, dicho cemento romano ha dado resistencia a buena parte de nuestras construcciones con materiales de la naturaleza descrita,

¿CUALES SON LOS CONCRETOS Y EN DONDE SE PUEDEN UTILZAR?

Su empleo es habitual en obras de arquitectura e ingeniería, tales como edificios, puentes, diques, puertos, canales, túneles, etc. Incluso en aquellas edificaciones cuya estructura principal se realiza en acero, su utilización es imprescindible para conformar la cimentación.

Concreto en el cual han sido introducidos esfuerzos internos de tal magnitud y distribución, que los esfuerzos resultantes debido a cargas externas son contrarrestados a un grado deseado. Diseñado para obras de elevada exigencia estructural donde se requiera un descimbrado rápido de los elementos colados. Puede solicitarse especificando una determinada resistencia a la compresión, por ejemplo, a 16, 24, 36, 48 ó 72 horas. Se puede aplicar en la construcción de cualquier tipo de edificación o en la construcción de elementos prefabricados, pres forzados o pos tensados. El concreto estructural AR aporta al Profesional de la Construcción los siguientes beneficios: • Acelera la velocidad de construcción • Rápido descimbrado • Optimiza el uso de las cimbras • Menores costos de construcción • Acelera la puesta en servicio de la estructura

LANZADO: Con el concreto lanzado sea por vía seca o por vía húmeda se logra una excelente adherencia entre el concreto y el sustrato sobre el cual es lanzado. Mediante el lanzado a gran presión el concreto puede colocarse en lugares de difícil acceso o en elementos de forma irregular. Algunas aplicaciones del concreto lanzado: • Estabilización de taludes en minas y carreteras • Estabilización de roca en minas • Recubrimiento de mampostería, piedra o tabique • Reparaciones en superficies horizontales, verticales o sobre cabeza El concreto lanzado aporta para el Profesional de la Construcción beneficios como: • No requiere de cimbra • Se adapta a la forma del elemento que se va a colar

CONCRETO LIGERO: El concreto normal presenta el inconveniente de su elevada densidad que penaliza los pesos propios de la estructura. Por ello, en distintas épocas se ha buscado hacerlo más ligero, con la utilización de agregados ligeros, naturales o artificiales. Hay precedentes históricos como la cúpula del Panteón, en Roma, del siglo II a.c., de 44 m de diámetro, en donde se empleó piedra pómez como agregado de la mezcla. Ligero Un concreto para ser usado en elementos secundarios de las edificaciones que requieran ser ligeras para reducir las cargas muertas o para colar elementos de relleno que no soporten cargas estructurales, también puede ser usado para construir viviendas con aislante térmico. Este concreto puede ser usado en: • Losas y muros

• Muros divisorios • Capas de nivelación • Relleno de nivelación • Aislante El concreto ligero proporciona al Profesional de la Construcción entre otros beneficios: • Disminuye el peso de la estructura • Disminuyen las cargas a la cimentación • Disminuye el consumo de energía en sitios con clima extremo

FLUÍDOS: El concreto fluido (revenimiento mayor a 20 cm), puede ser aplicado en obras en las que se requiera de concretos convencionales o estructurales. Una aplicación especialmente exitosa es la construcción de casas de interés social. • Para colar elementos estrechos o de difícil acceso • Para colar elementos en cimbras modulares • Para intersecciones de trabes y columnas muy armadas Con los concretos fluidos el Profesional de la Construcción puede obtener estos beneficios: • Excelente trabajabilidad • Reducir el costo de colocación • Reducir el costo del vibrado • Reducir el costo de mano de obra • Mayor rapidez en la construcción • Minimizar los defectos superficiales

CONCRETO ANTIBACTERIANO: El concreto antibacteriano es concreto fresco al que se le incorporan aditivos que contienen una combinación de agentes biocidas y funguicidas. El concreto antibacteriano inhibe el crecimiento de colonias de bacterias tanto en la superficie como en el interior de las estructuras de concreto; esta propiedad lo hace apto para ser aplicado en la construcción de: • Hospitales • Restaurantes • Cocinas • Albercas • Gimnasios

PERMEABLE: El concreto permeable se fabrica sin materiales finos como la arena, la cual es sustituida por otro aditivo que reacciona con el cemento, provocando un rápido incremento de su resistencia durante los primeros minutos del fraguado, creando una muestra porosa, muy maleable, fácil de usar y colar, de muy alta resistencia a la compresión. Una vez colocado permite el paso del agua pluvial hacia el subsuelo lo que permite la recuperación de los mantos freáticos, por lo que puede ser aplicado en la construcción de:

• Andadores • Banquetas • Carpeta de rodamiento para tránsito ligero • Estacionamientos a cielo abierto

ANTICORROSIÓN: El ataque al concreto por substancias que contienen iones cloruro acelera la oxidación del acero de refuerzo con el consiguiente deterioro de las estructuras y la necesidad de costosas REPARACIONES. EL CONCRETO ANTICORROSIÓN SE RECOMIENDA: • Para todo tipo de estructuras en zonas costeras marítimas • Para todo tipo de estructuras en zonas industriales donde se hacen procesos químicos • Para la construcción de plantas de tratamiento de agua Con el concreto anticorrosión el Profesional de la construcción obtiene estos beneficios: • Inhibir la oxidación del acero de refuerzo • Reducir la permeabilidad del concreto • Inhibir la acción de la carbonatación del concreto

ARQUITECTÓNICO: El concreto arquitectónico, estructural o decorativo, puede ser solicitado en cualquier resistencia a la compresión, tamaño máximo de agregado y grado de trabajabilidad. * Concreto aparente * Concreto elaborado con cemento blanco * Concreto de cualquier color * Los colores son integrales, la superficie puede ser martelinada * Colores uniformes en toda la superficie del concreto * Concreto estampado

BAJA PERMEABILIDAD: El concreto de baja permeabilidad impide la ascensión por capilaridad del agua en contacto con el concreto en muros y cimentaciones, ayudando a mitigar los ataques por agentes químicos agresivos para el concreto tales como sulfatos y bióxido de carbono disueltos en agua.

CONCRETO DE ALTA RESISTENCIA: El concepto de Concreto de Alta Resistencia (CAR) presenta cierto grado de arbitrariedad y ha variado con el tiempo. Así, en los años cincuenta, se llamaba alta resistencia a los 35 MPa, en los sesenta a los 40-50 MPa. Actualmente, la definición del CEB-FIP sirve de guía, indicando que son CAR los concretos cuya resistencia a la compresión está comprendida entre el límite superior que al respecto establecen actualmente las normas nacionales (alrededor de 60 MPa) y los 130 MPa, valor máximo que, en la práctica, puede alcanzarse con agregados convencionales.

CONCRETOS DE POLVO REACTIVO: Son concretos de ultra-alta resistencia reforzados con fibras de acero.13 Su resistencia a

la compresión se encuentra entre 200 y 800 MPa y la resistencia a la flexión puede alcanzar 140 MPa. Se pueden producir con muy altas dosificaciones de cemento portland (900-1,000 kg/m3), humo de sílice, arena, superfluidificante y fibras metálicas. En su colocación puede utilizarse calor y presión. CONCRETO DE AZUFRE: Son concretos obtenidos por mezcla en caliente (análogamente a los aglomerados asfálticos) de azufre, agregados, rellenos minerales y adiciones poliméricas.14 Con excepción de la resistencia al fuego, pueden presentar propiedades de todo orden superiores a los concretos hidráulicos normales, pudiendo ser armados y siendo valorados, sobre todo, donde se necesite excepcional desempeño frente a los ataques químicos, por la rapidez de endurecimiento o la impermeabilidad. Relleno Fluido Material de relleno cementante autocompactable de baja resistencia controlada, usado principalmente en vez de un relleno compactado. El mismo es cuidadosamente dosificado en masa y mezclado para ser entregado en obra en estado fresco con la fluidez necesaria (generalmente con asentamiento mayor a 20 cm.) y densidad compatible con los requerimientos del proyecto, sustituto de suelo, que se coloca de forma líquida y que una vez endurecido presenta un mejor comportamiento y mejores propiedades que las de un relleno tradicional hecho con materiales granulares. Ventajas • Resistencia a la compresión de 1 a 15 kg/cm2 • No requiere compactación • No requiere curado • Garantiza un relleno completo en cepas y cavidades

AUTOCOMPACTABLE: El concreto autocompactable es un concreto diseñado para que se coloque sin necesidad de vibradores en cualquier tipo de elemento. A condición de que la cimbra sea totalmente estanca, este concreto puede ser colocado en: * Muros y columnas de gran altura * Elementos de concreto aparente * Elementos densamente armados * Secciones estrechas * Cimbras de formas caprichosas * Elementos prefabricados, pres forzados o pos tensados * Bombeos a grandes distancias horizontales o verticales * Pisos industriales * El concreto autocompactable aporta al Profesional de la Construcción, entre otros beneficios: * Puede elaborarse para cualquier extensión de revenimiento * Puede elaborarse en cualquier grado de viscosidad * El concreto se compacta dentro de las cimbras por la acción de su propio peso * Acabados aparentes impecables

* Se elimina el resanado de las superficies * Colocación silenciosa al eliminarse el uso de vibradores * Con relaciones a/c muy bajas (0.3) se elimina el curado a vapor

BAJA CONTRACCIÓN: El concreto de baja contracción mantiene estabilidad volumétrica, deformaciones predecibles y adherencia al concreto endurecido. Está diseñado para usarse en la construcción de elementos que requieren de mayor estabilidad volumétrica que el concreto convencional: * Pisos en naves industriales * Edificios de gran altura * Elementos pretensados o pos tensados * Pavimentos de tráfico intenso * Patios de maniobras * El concreto de baja contracción aporta al Profesional de la Construcción los siguientes beneficios: * Fraguado uniforme y controlado * Fácil acabado de las superficies * Notable reducción del agrietamiento y alabeo de los pisos * Elimina los costos de reparaciones prematuras

¿CUÁLES SON LOS COMPONENTES DEL CONCRETO?

El concreto se fabrica mezclando homogéneamente: cemento, agua, arena y grava. Los cuales cada uno actúa de la siguiente forma: LA ARENA: Sirve para reducir las fisuras que aparecen en la mezcla, al endurecerse y dar volumen. EL AGUA: Da plasticidad a la mezcla para que sea trabajable y provoca la reacción química que produce el fragüe. LA CAL Y EL CEMENTO: Los dos reaccionan en contacto con el agua, sufriendo un proceso que empieza por el fragüe.

AGLOMERANTES: llevan solamente cemento (se las llama concreto) y otras donde es el aglutinante. Hay mezclas que como principal es la cal, a la que se le puede agregar un poco de cemento para reforzarla (cal reforzada). Las cuales se venden en bolsas de 25 o 30 Kg. según la marca y el cemento en bolsas de 50 Kg. Cemento de Albañilería: Es un producto que se puede usar en reemplazo de la cal reforzada. Se vende en bolsas de 30 o 40 Kg. según la marca, como Plástico, Hidralit, Calcemit, etc.

LOS ADITIVOS: Se agregan al agua estos aditivos, que son de todo tipo como aceleradores de fragüe, mejoradores plásticos, retardadores de fragüe, etc.

LA PIEDRA: Se utiliza en la preparación de hormigones resistentes como para bases, columnas, losas, puede usarse canto rodado, que es la piedra de río o piedra partida (de cantera) o arcilla expandida.

¿CUÁLES SON SUS AGREGADOS Y CARACTERÍSTICAS?

AGREGADO FINO: La granulometría de la arena estará dentro de los siguientes límites: Malla No. % que Pasa, 3/8 100, 4 95 - 100, 8 80 - 100, 16 50 - 85, 30 25 - 60, 50 10 - 30, 100 2 - 10. El agregado fino que se utilice para la fabricación del concreto cumplirá con las siguientes condiciones: - Módulo de finura entre 2.3 y 3.1, - Pasa tamiz 200, no mayor del 3% para hormigón sujeto a desgaste y no mayor del 5% para cualquier otro caso. - Deberá estar libre de raíces, micas, limos o cualquier otro material que pueda afectar la resistencia del concreto (Arena: Sirve para reducir las fisuras que aparecen en la mezcla, al endurecerse y dar volumen)

AGREGADO GRUESO: Se compondrá de roca o grava dura; libre de pizarra, lajas u otros materiales exfoliables o descompuestos que puedan afectar la resistencia del hormigón. Además se debe tener en cuenta, que la cantidad de material que pasa tamiz 200 no será mayor de 1%. Cuando en las fuentes de agregado no se encuentren materiales de la granulometría ni de las características de limpieza exigidas en los capítulos anteriores, serán de cuenta del Contratista los gastos en que incurra para el lavado, limpieza y reclasificación de éstos. (Piedra: Se utiliza en la preparación de hormigones resistentes como para bases, columnas, losas, puede usarse canto rodado, que es la piedra de río o piedra partida (de cantera) o arcilla expandida ya que su forma no es regular y esto beneficia su confinamiento Cascote: Puede ser de ladrillo o de demolición de obras viejas. Se utiliza en hormigones pobres o de baja resistencias para contra pisos y cimientos, Se comenzaron a utilizar aditivos con el fin de regular la duración del fraguado, y sobre todo para poder acelerarlo, así como confeccionar concretos más impermeables.

CARACTERÍSTICA FÍSICAS Y MECÁNICAS MÁS IMPORTANTES

PESO ESPECÍFICO: La densidad o peso especifico se define como la relación de peso a volumen; su valor varía entre 3.08 a 3.20 gr/cm3 para el cemento portland tipo 1, pero el cemento que tiene adiciones tiene un peso especifico menor porque el contenido de clinker es menor. El peso especifico del cemento no indica la calidad del cemento, pero se emplea en el diseño y control de mezclas de concreto; sin embargo un peso especifico bajo y una finura alta indican que el cemento tiene adiciones. La norma ICONTEC 221 Indica el procedimiento para determinar el peso especifico del cemento.

MÓDULO DE POISSON: Magnitud física asociada a un material elástico, igual al cociente entre el ensanchamiento transversal de una barra cilíndrica y el acortamiento de la misma al ser sometida a un esfuerzo de compresión

MÓDULO ELÁSTICO: Un modulo elástico es un tipo de constante elástica que relaciona una medida tensión relacionada con la tensión y una medida relacionada con la deformación. Los materiales elásticos isótropos quedan caracterizados por un módulo elástico y un coeficiente elástico (o razón entre dos deformaciones). Es decir, conocido el valor de uno de los módulos elásticos y del coeficiente de Poisson se pueden determinar los otros módulos elásticos. Los materiales ortótropos o anisótropos requieren un número de constantes elásticas mayor.

RESISTENCIA A LA TENSIÓN

Concreto (Hormigón) de Resistencia: E = 110 Kg/cm2. 215000 130 Kg/cm2. 240000 170 Kg/cm2. 275000 210 Kg/cm2. 300000 300 Kg/cm2. 340000 380 Kg/cm2. 370000 470 Kg/cm2. 390000

El valor de la resistencia a la tensión del concreto es aproximadamente de 8% a 12% de su resistencia a compresión y a menudo se estima como 1.33 a 1.99 veces la raíz cuadrada de la resistencia a compresión.

CARACTERÍSTICAS GENERALES DEL CONCRETO ÍNDICES DE RESISTENCIA Y CONTROL DE CALIDAD

El concreto es un material heterogéneo esto se significa que no está compuesto por un solo material sino que es una mescla de varias cosas para formar una nueva sustancia llamada concreto El concreto se compone de cuatro cosas principal mente cemento, agua, grava y arena estos dos últimos se denominan agregados fino y grueso también puede llevar otras sustancias como son los aditivos que sirven para mejorar el concreto, por ejemplo para modificar su velocidad en el fraguado.

El concreto es un material para construcción, que se prepara en estado prácticamente liquido pero que al endurecerse es tan duro como la roca por esto mismo es un material pesado, está clasificado en dos tipos clase uno y clase dos el de primera clase es aquel

que tiene un peso volumétrico superior a 2.2 toneladas por metro cubico y el de segunda clase es el que va de las 1.9 toneladas sobre metro cubico y hasta las 2.2 toneladas por metro cubico así lo marcan algunos reglamentos de construcción.

El concreto tiene una gran resistencia a compresión pero para adicionarle resistencia a tención necesita acero de refuerzo, el acero de refuerzo le ayuda a resistir mejor las cargas de larga duración los sismos además de que mantiene mejor unidas las juntas.

El estudio del concreto es muy grande y tiene muchas ramificaciones pero solo veremos las que tienen relación con su dimensionamiento el esfuerzo como causa de la deformación y agrietamiento del concreto se puede analizar con pruebas de laboratorio como la prueba de resistencia a compresión pero ay muchas otras pero todas se pueden ver en las curvas esfuerzo- deformación.

Cuando se ensaya un cilindro de concreto para ver su resistencia a compresión las grietas se presentan de forma transversal ya que en esta dirección se expande cuando está fraguando las grietas se presentan en las juntas con los agregados estas grietas van creciendo hasta generar un colapso y de aquí se obtienen las graficas estas se obtienen dividiendo la carga entre el área de compresión.

Debemos recordar que el concreto es un material heterogéneo así que se supone una mescla ideal si ensayamos un cilindro a compresión podremos observar que el concreto no es un material elástico pero puede considerarse sin gran error que es recta hasta el 40 por ciento de la carga la falla o colapso casi siempre se produce antes de aplicarle la carga máxima la falla se produce a una deformación unitaria muy baja.

El concreto al hidratarse después del fraguado se vuelve más resistente por lo tanto depende de las condiciones de curado a través del tiempo, el concreto también varia su resistencia con el tiempo aunque a los 28 días tiene casi toda la resistencia que va a tener durante toda su vida este puede alcanzar resistencias mayores conforme pasa el tiempo.

Los concretos más utilizados en la actualidad van del orden de los 200 a 300 kg/cm ² pero en algunas partes se han empleado para edificios altos concretos hasta de 1400 kg/cm² aunque un concreto de muy alta resistencia se puede considerar desde el orden de los 400 kg/cm².

Las diferentes pruebas hechas al concreto nos muestran que a mayor resistencia el concreto se vuelve más frágil y que cuando la carga es aplicada rápidamente el concreto es más resistente que cuando la carga se le aplica poco a poco el concreto es menos resistente.

La esbeltez en los elementos de concreto es un factor determinante a la hora de diseñar conforme la esbeltez aumenta la resistencia baja, la esbeltez se mide mediante la comparación del elemento con su longitud, también hay esfuerzos que al aplicarse

aumentan la resistencia del elemento como las presiones de confinamiento cuando se aplican correctamente pueden aumentar la resistencia de un elemento muchas veces por encima de lo previsto esto nos muestra que los efectos de confinamiento son muy importantes a la hora de diseñar.

La tención en los elementos de concreto es muy limitada va del orden del diez por ciento de su resistencia a carga axial sin embargo esta relación no es lineal en todos los casos se han hecho diferentes pruebas como la brasileña en la cual se le aplica compresión lineal diametral por medio de un material suave como corcho o triplay, hay que tener mucho cuidado para obtener resultados confiables la resistencia a tención se calcula dividiendo la carga máxima entre el diámetro por la longitud del espécimen el conocimiento de la resistencia a tención es importante para el diseño a tención diagonal y para otros comportamientos donde la tención es el factor predominante.

La flexión en los elementos de concreto se requiere principal mente en los pavimentos, la prueba más usada para medir esto es en la cual un prisma de concreto es apoyado libre mente y después se somete a una o dos cargas concentradas se supone que el concreto es elástico asta su ruptura esta hipótesis no es correcta para todas las cargas se a comprobado que el esfuerzo máximo de ruptura a flexión depende de diversos factores como el curado y la relación peralte claro, pero normalmente el modulo de ruptura es mayor que la del ensaye brasileño .

Los índices de resistencia y de control de calidad para poder diseñar es necesario conocer la resistencia de la estructura para eso a lo largo del tiempo se han hecho diversas pruebas como las que vimos anterior mente diversas pruebas que están sujetas a evaluación de su datos se sacan promedios y medidas de tendencia central para obtener datos más apegados a la realidad.

pero todo esto no serviría de nada sin un control de calidad adecuado, el control de calidad se encarga de verificar que los requisitos especificados para cierto producto como puede ser una estructura se cumplan dentro de la tolerancia previamente establecida para las estructuras de concreto es necesario controlar tanto la calidad de los materiales como la ejecución de la obra dimensionamientos recubrimientos curado y para el acero hay que tener en cuenta las variaciones de resistencia de la barras ya que pueden ir asta del orden del 15 por ciento.

RESUMEN DEL CONCRETO

Se comenzó a utilizar el concreto en la construcción de pirámides de Egipto y fueron los griegos y romanos quienes utilizaron los primeros concretos llamado por ellos “Opus Cementitium”. El concreto es un material heterogéneo esto se significa que no está compuesto por un

solo material sino que es una mescla de varias cosas para formar una nueva sustancia llamada concreto el concreto se compone de cuatro cosas principal mente cemento, agua, grava y arena estos dos últimos se denominan agregados fino y grueso también puede llevar otras sustancias como son los aditivos que sirven para mejorar el concreto, por ejemplo para modificar su velocidad en el fraguado.

El concreto es un material para construcción, que se prepara en estado prácticamente liquido pero que al endurecerse es tan duro como la roca por esto mismo es un material pesado, está clasificado en dos tipos clase uno y clase dos el de primera clase es aquel que tiene un peso volumétrico superior a 2.2 toneladas por metro cubico y el de segunda clase es el que va de las 1.9 toneladas sobre metro cubico y hasta las 2.2 toneladas por metro cubico así lo marcan algunos reglamentos de construcción. El concreto tiene una gran resistencia a compresión pero para adicionarle resistencia a tención necesita acero de refuerzo, el acero de refuerzo le ayuda a resistir mejor las cargas de larga duración los sismos además de que mantiene mejor unidas las juntas. Los concretos más utilizados en la actualidad van del orden de los 200 a 300 kg/cm ² pero en algunas partes se han empleado para edificios altos concretos hasta de 1400 kg/cm² aunque un concreto de muy alta resistencia se puede considerar desde el orden de los 400 kg/cm².