Amalgamacion de Minerales

-

Upload

nanny-alpaca-valdivia -

Category

Documents

-

view

331 -

download

0

Transcript of Amalgamacion de Minerales

Amalgamacion de minerales

Introducción

La amalgamación es un proceso de concentración basado en la adherencia preferencial del oro por el mercurio, en presencia de agua y aire. Este es aplicado tal como se realizaba hace 3.500 años en Roma, en la extracción de oro.

La amalgamación es un proceso eficiente para la extracción de oro de granulometría superior a 200 mallas (0,074 mm) [1]. El proceso es simple, barato y cuando es usado correctamente las emisiones de mercurio son insignificantes [2]. La mojabilidad preferencial del oro por el mercurio, permite la combinación de los dos metales que conforman un conjunto de compuestos metálicos, denominado amalgama. Las tres amalgamas que se forman con el oro son AuHg, Au2Hg y Au3Hg, las que pueden contener entre 60 y 70% de oro.

¿Qué es una amalgama?

se llaman todas las aleaciones de metales con Mercurio. Mercurio forma fácilmente aleaciones (amalgama) con muchos metales, sobre todo Oro, Plata y Cobre.

FORMAS DE ALMALGAMACION

1. Amalgamación en circuito abierto

Toda la carga (el material aurífero) se pone en contacto con mercurio en un flujo continuo de pulpa. No es posible recuperar todo el mercurio en forma de amalgama, una parte de éste, en forma metálica libre (gotas o partículas finísimas) o en forma de amalgama (partículas finas o flóculos) escapan en las colas, contaminando una gran cantidad de material.

2. Amalgamación de concentrados (o amalgamación en circuito cerrado)

Sólo una pequeña parte del material tratado (un concentrado, generalmente producido gravimétricamente), se pone en contacto con el mercurio en un ambiente parcialmente o totalmente cerrado, donde la amalgamación se realiza sin la emisión de porción alguna de pulpa

Sin embargo, las colas de la amalgamación de concentrados todavía contienen mercurio, en cantidades variables (dependiendo del tipo de carga y proceso de amalgamación utilizado). La amalgamación en un tambor amalgamador se hace en un ambiente cerrado; la amalgamación manual se hace en un ambiente semi-cerrado. Se advierte que un proceso no puede considerarse como circuito cerrado completamente, si sus colas contaminadas se vacían al medio ambiente o si hay fugas de mercurio por ejemplo por evaporación durante el proceso.

El uso de mercurio en circuito abierto es el problema que sin duda acarrea las mayores pérdidas de mercurio en la producción de oro. Las minas, que utilizan mercurio directamente en sus molinos (trapiche o molino a bolas) para realizar molienda y amalgamación simultánea, pierden cantidades considerables de mercurio. Por lo general, el intento de recuperar amalgama lo realizan con simples trampas gravimétricas o planchas de amalgamación; por esto las colas contienen aún oro libre, amalgama y mercurio libre.

Experiencias y evaluaciones realizadas en varias operaciones, demostraron que la recuperación de oro en circuito abierto, por lo general, es menor que cuando se utiliza un equipo de concentración gravimétrica cuidadosamente diseñado y operado. Por falta de conocimientos técnicos los mineros no logran por sí mismos esta optimización; por esta razón siguen utilizando mercurio en circuito abierto, aunque, desde el punto de vista técnico-económico, la amalgamación en circuito abierto no presenta ninguna ventaja.

Un menor consumo de mercurio y una mayor recuperación de oro, implica un ingreso más alto, hecho que los mineros entienden bien. Un concentrado muy rico implica menos colas de amalgamación (menor contaminación), o en algunos casos, la posibilidad de fundición directa. Por lo tanto, mejorar los procesos de concentración gravimétrica juega un papel importante en la reducción de la contaminación con mercurio.

Durante la amalgamación de concentrados, inevitablemente se pierde en las colas un porcentaje del mercurio utilizado, debido a que estas por lo general no son depositadas de manera segura.

Ya en la etapa de separación de oro y mercurio, generalmente se pierde el mercurio que forma parte de la amalgama (si no se utiliza algún método de recuperación, p. ej. una retorta). El porcentaje de mercurio en la amalgama, mayormente depende de la granulometría del oro y de la manera como se exprime la amalgama para separar el mercurio libre. Generalmente, el oro fino debido a la gran superficie que presenta, atrapa más mercurio por kilogramo de amalgama que el oro grueso. Las relaciones Hg / Au medidas en diferentes operaciones, varían entre 0,5 Hg / 1 Au hasta 2 Hg / 1 Au .

Las pérdidas de Hg durante la limpieza de la esponja de oro (producto de la quema de amalgama), son muy variables (dependiendo de la granulometría del oro, tamaño del bollo-esponja-, tiempo y temperatura de la quema, etc.) y pueden alcanzar algún porcentaje del peso del oro.

El mercurio por el uso frecuente o intenso (p. ej. mercurio varias veces exprimido) se contamina y pierde su poder de amalgamación, los mineros desechan este mercurio cansado aun cuando saben que el mercurio es una sustancia cara (actualmente tiene un costo aproximado de 70 100 $US/kg Hg ).

Colas de amalgamación

Las colas de amalgamación siempre están contaminadas con mercurio, en cantidades muy variadas. Existen dos posibilidades de acción (a parte de la más importante, que es minimizar el contenido de mercurio:

depositarlas apropiadamente

limpiarlas

Ambas alternativas casi son imposibles de aplicar a colas de la amalgamación en circuitos abiertos, en las condiciones de la pequeña minería. Si bien existen maneras de limpiar colas contaminadas por mercurio, es poco probable que una pequeña operación minera realice esta limpieza.

Para colas de amalgamación de concentrados se habla de otros volúmenes: los concentrados gravimétricos que se amalgaman en circuito cerrado. La cantidad acumulada alcanza a 3-15 t por año. Se trata de un máximo de alrededor de 10 m 3 por año. Esta cantidad de material contaminado sí puede ser depositada de una manera segura o limpiada. Frecuentemente se puede demostrar a los mineros, que este material todavía contiene considerables cantidades de oro; de esta manera se puede incentivar para que las colas puedan ser almacenadas en un lugar seguro para un futuro tratamiento. Así tampoco se pierde la posibilidad de un futuro reprocesamiento con métodos descontaminantes.

Para colas sulfurosas, las cuales actualmente se venden cada cierto tiempo a plantas de lixiviación se debe necesariamente instalar un depósito temporal. Este generalmente es una simple piscina o tolva de hormigón, techada y bien ventilada, donde se almacenan las colas hasta su transporte a la planta de lixiviación en forma suelta, o mejor, en sacos (cabe mencionar que estas plantas actualmente funcionan en el Perú, hasta donde son transportadas las piritas auríferas para su posterior tratamiento con cianuro).

Colas contaminadas con mercurio, que no pueden ser vendidas como subproductos auríferos se tienen que acumular en depósitos apropiados. Los requerimientos para estos son:

evitar el contacto con aguas subterráneas

protección contra el arrastre de aguas de lluvia

protección contra arrastres del viento.

La base impermeable y las paredes del depósito se pueden construir utilizando materiales del lugar como arcilla, bentonita, caolinita, etc. Si está disponible, es recomendable utilizar un material con alto contenido de hidróxido ferroso (limonita presente en suelos lateríticos) debido a su alta capacidad de absorción de mercurio o utilizar plástico grueso (p. ej. HDPE), que se consigue fácilmente cuando existen minas grandes en los alrededores. Otra medida de protección puede ser la cobertura de las colas contaminadas con una capa de varios centímetros de piritas no-contaminadas debajo de una capa de materiales impermeables (arcillas, etc.), el ambiente anaeróbico promueve estabilización del mercurio en forma de cinabrio (HgS) poco soluble y tóxico.

La construcción de un depósito seguro para las colas de preconcentración contaminadas (con revestimiento de HDPE, sobre una capa de arcilla impermeable, etc.) es por su costo elevado poco

alcanzable para la pequeña minería. Además el manejo de un dique de colas requiere bastante conocimiento técnico e implica muchos peligros. Por esto, es preciso recalcar que no se debe amalgamar en circuito abierto.

Limpieza de colas

Existen varios métodos para la limpieza de materiales inorgánicos contaminados por mercurio:

métodos gravimétricos: como se mencionó anteriormente, se puede recuperar parte de la harina de mercurio utilizando equipos gravimétricos (canaletas con alfombras, mesas concentradoras, espirales, centrífugas, etc.)

planchas amalgamadoras: si el mercurio atomizado no es demasiado sucio, se puede recuperar parte del mercurio con planchas amalgamadoras.

Sin embargo, los dos métodos anteriormente presentados, no lograrán limpiar las colas totalmente. Los resultados dependen mucho de la granulometría (en caso de equipos gravimétricos, mercurio en bolitas gruesas es bastante fácil de recuperar) o de la granulometría y la superficie del mercurio (en caso de planchas amalgamadoras).

Existen otros métodos como los:

métodos térmicos

métodos químicos

flotación

Este listado muestra, que los métodos para limpiar los concentrados son de eficiencia limitada o complicados y costosos; por ello, en la mayoría de los casos, lo más aplicable y recomendable para la pequeña minería es la acumulación en depósitos adecuados.

Productos

La pequeña minería aurífera en el Departamento se basa en un producto que, hasta mediados del 2009, presenta un horizonte prometedor gracias al mantenimiento de una cotización favorable (manteniéndose próximo a los 1,000 $US por onza troy ). No obstante, la falta de asistencia financiera, técnica y formativa externa combinada con una lamentable disciplina interna frena la consolidación de estas operaciones, que aparecen más como la consecuencia de un auge coyuntural que como un factor de solidez estructural.

El método más primitivo y simple de procesamiento en la pequeña minería aurífera primaria del Departamento de Oruro es el siguiente:

selección manual de trozos de mineral con chispas de oro;

trituración y molienda con un martillo manual;

lavado del material molido utilizando una batea para separar el oro grueso;

si el oro es fino, amalgamación manual del concentrado en batea;

estrujado de la amalgama utilizando un paño fino para separar el mercurio libre;

quema de la amalgama al aire libre para evaporar el mercurio.

La última etapa la realizan sin ningún equipo para recuperar mercurio, y sin utilizar implemento de seguridad alguno contra los vapores de éste. Utilizan varias fuentes de calor, desde el carbón vegetal; sopletes a gas oil, gas propano o acetileno, hasta las hornillas comúnmente utilizadas en las cocinas de los mineros.

Otro sistema de procesamiento, también rudimentario, utiliza una especie de mortero grande de piedra llamado toloca (piedra hueca y un bloque que se mueve en su interior), donde se muelen y amalgaman simultáneamente porciones pequeñas y ricas de material triturado, prescindiendo de una etapa adicional de amalgamación. En este proceso combinado, se produce mucho mercurio atomizado, que se pierde irremediablemente en las colas durante el proceso de lavado en batea para separar la amalgama gruesa. Luego, la amalgama es tratada como se describió en el párrafo anterior.

Existen muchas variantes de las técnicas descritas y debido a que todas son manuales y discontinuas, solamente se pueden procesar cantidades muy pequeñas, alrededor de 20 a 50 kg de carga por día/ hombre, dependiendo de la dureza del material. Frecuentemente, recurren previamente a una trituración y molienda gruesa en seco, utilizando el llamado quimbalete, también de piedra, con el que se puede triturar y moler hasta unos 200 kg por día/ hombre.

Un primer paso en el propósito de mecanización, constituye el uso del llamado molino chileno o trapiche. En este molino, el uso de mercurio es casi generalizado, para combinar molienda y amalgamación. Su régimen de funcionamiento produce excesiva atomización del mercurio. En general, después del molino chileno se utilizan placas amalgamadoras o una simple canaleta empedrada (tojlla), que sirven como trampas para retener el oro grueso libre y la amalgama. Obviamente, ni las placas, ni las canaletas empedradas sirven para garantizar una buena recuperación del oro libre, la amalgama y el mercurio atomizado.

En operaciones más grandes es común el uso de:

pequeñas trituradoras de mandíbulas;

molinos a bolas, desde 2' x 3' hasta 3' x 4' , capacidades entre 5 a 15 tpd;

canaletas empedradas, placas amalgamadoras, mesas concentradoras, etc.

Como en los molinos chilenos, también es casi común la adición de mercurio a los molinos a bolas, con similar o mayor efecto de atomización del mercurio y como consecuencia las pérdidas de mercurio en polvo en la etapa de concentración son también considerables.

Soluciones

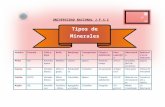

Tabla1. Emisiones, causas y soluciones en la pequeña minería aurífera primaria.

Criterios técnico-económicos

• la nueva tecnología debe ser técnicamente eficiente (más que los métodos tradicionales)

• el equipo, en lo posible, requiere ser fabricado o construido localmente

• tener un largo tiempo de vida útil

• simple en su uso y mantenimiento, seguro en su manejo (no requerir personal calificado)

• el nuevo equipo debe integrarse fácilmente al proceso existente.

• tener bajos costos de inversión y mantenimiento

• compatible con las máquinas o equipos existentes.

Criterios medioambientales

• bajo impacto al medioambiente

• debe permitir un mejor aprovechamiento de los recursos no renovables

• el nuevo proceso debe ayudar a cumplir con las regulaciones medioambientales

• en lo posible ayudar a producir más, contaminando menos

• contribuir a reducir los conflictos con los vecinos (p. ej. campesinos)

• no debe constituirse en una bomba de tiempo medioambiental

Criterios sociales y culturales

• la nueva tecnología debe ser probada y aprobada juntamente con los mineros

• el nuevo proceso no debe requerir de cambios sustanciales en la organización existente entre los mineros

• el nuevo proceso no debe interferir con la religión, hábitos y supersticiones de los mineros

• el nuevo proceso no debe crear problemas en la venta del producto final

• el nuevo proceso no debe causar problemas entre los mineros y otros actores (propietarios de concesiones, compradores de oro, proveedores de insumos y equipos, etc.)

Técnicas tradicionales de amalgamación

QUIMBALETE: Si el mineral extraído es de alta ley (más de 2 gramos por lata), éste es chancado y procesado directamente en los quimbaletes a un ritmo promedio de una lata por cada 30

minutos, e incluso un tiempo mayor si la ley es alta. Cuando la ley es considerada baja se muele en molinos de bolas discontinuos, de 200 a 400 kg (7 a 15 latas) de capacidad y accionados por motores independientes o acoplados al eje de tracción de tractores agrícolas. La molienda se hace por lo general en seco, pero no con el propósito de ahorrar agua, sino para facilitar su descarga y manipuleo, y especialmente para evitar que parte del mineral se puede quedar pegado a las paredes y bolas del molino, pues el mismo molino es usado por diferentes mineros el mismo día.

La recuperación y calidad del oro, y la recuperación del mercurio es mucho mayor en el procesamiento directo que con el procesamiento previo en la molienda. La diferencia es más notoria cuando los minerales contienen minerales oxidados de cobre y sales solubles.

DESCRIPCION DEL QUIMBALETE : El quimbalete es una suerte de mortero de gran tamaño. Está compuesto por una piedra cincelada a pulso para darle una forma ligeramente ovalada en su base, que permita un movimiento de vaivén con un mínimo esfuerzo. Las dimensiones del mortero son generalmente 70 cm. por 35 cm. de sección y 50 cm de alto, y en la parte superior del mismo se fija un tablón horizontal para sostener al operador. La base del quimbalete o mesa es una roca plana en su parte superior, que ha sido tallada también a pulso. Utilizando cemento y rocas se construye una pared perimétrica para formar la taza del quimbalete. Un tubo empotrado en la parte inferior de la pared frontal permitirá la descarga controlada de la pulpa al final de la operación. El costo de construcción de un quimbalete es de aproximadamente 300 dólares, sin incluir el transporte de las piedras al lugar de destino

PERDIDIA DE MERCURIO EN EL PROCESO DEL QUIMBALETE

Durante la amalgamación se pierde de 20 a 400 g de mercurio por lata de mineral, con un promedio de 65 g/lata, lo que equivale a 2.2 kg/TM o 0.22%. Esta cantidad de mercurio perdido va a parar a los relaves de los quimbaletes.

La pérdida de mercurio durante la amalgamación ocurre por las siguientes razones:

- Contenido de pirita en el mineral.

- Contenido de minerales oxidados de cobre y sales solubles.

- Cantidad y calidad de agua.

- Cantidad de lamas.

- pH y Eh de la pulpa

- Calidad de mercurio empleado

- Adición o presencia de agentes químicos

- Tiempo de contacto.

La mayoría de los factores mencionados no son tomados en cuenta por los mineros o son desconocidos para ellos, no teniendo ningún cuidado en tratar de controlarlos.

COMPARACION DEL METODO CONVENCIONAL CON EL DEL QUIMBALETE

Para obtener un kilogramo de oro por el método del quimbalete se emplea 18 m3 de agua, mientras que para obtener un kilogramo por el método convencional se emplea 300 m3. Este ahorro de agua permite que se desarrolle la agricultura, donde sea posible, en forma paralela; ya que se está reduciendo en gran medida el consumo de agua que podría afectan a las labores agrícolas.

Al igual que permite un considerable ahorro de agua, también ahorra petróleo, pues para producir un gramo de oro se necesita 0.31 galones de petróleo, mientras que por el método convencional se necesita 2.37 galones.

Se estima que la producción de oro de la actividad minera informal en Ica y Arequipa es de 9 TM anuales

¿Qué minerales se pueden usar en la amalgamación?

¿Cómo pueso recuperar el mercurio de la amalgamación?

El refogado o quema de la amalgama consiste en evaporar el mercurio mediante calor, quedando el oro en el residuo sólido. El oro no se evapora.Esta separación del mercurio debe realizarse utilizando una retorta, nunca en un depósito abierto, ni en medio del poblado.

¿Qué es el oro refogado?

¿Qué elementos tiene la retorta y para que sirve?

La retorta tiene la forma de un vaso metálico, con una tapa que tiene un tubo de salida que después de salir de la retorta, baja en forma inclinada. Por este tubo sale el vapor de mercurio. La tapa debe ser hermética para que no escape el vapor de mercurio.

El tubo debe ser de acero inoxidable y está dentro de un depósito de agua que sirve para enfriarlo, y así el vapor de mercurio pasa al estado líquido.

El mercurio líquido se recupera en un vaso con agua.

VENTAJAS DEL USO DE RETORTA

Se protege la salud de los trabajadores y de las personas que viven cerca de las operaciones mineras artesanales.

• No contaminan los suelos ni las aguas de las quebradas o ríos.

• Los mineros tienen menores pérdidas de mercurio, porque lo recuperan y lo vuelven a usar, y por lo tanto, tendrán mayores ganancias.

¿Cuál es el proceso optimo para tener una buena amalgamación?

¿Qué recomendaciones puedo darl pare mejorar la amalgamación?