Articulo Validacion de Limpieza en La Industria Farmaceutica (II) Www.farmaindustrial.com (1)

Click here to load reader

Transcript of Articulo Validacion de Limpieza en La Industria Farmaceutica (II) Www.farmaindustrial.com (1)

Validación

Etapas fundamentales de la Validaciónde LimpiezaConceptualmente debemos recordar dos fac-tores importantes: 1) La Validación de limpieza no limpia,

demuestra si hemos limpiado o no deforma adecuada.

2) La Validación de limpieza debe cursar pordiferentes etapas concatenadas una conotra, y ordenadas de acuerdo a unasecuencia lógica.

5.1- Evaluación del producto y selección parael análisis

A la hora de elegir el producto contaminanteque vamos a buscar para verificar una limpiezaadecuada, una de las primeras reflexiones quedebemos hacernos es si el equipo (o equipos)es dedicado, utilizado para un producto olíneas de producto que tienen el mismo prin-cipio activo, pero de diferentes concentracio-nes; o si el equipo es utilizado para la fabrica-ción de diferentes formas farmacéuticas condiferentes activos.En el caso de equipos dedicados, es más sen-cillo determinar cuál va ser el residuo que bus-caremos, pero en el caso de equipos multide-dicados, debemos tener en cuenta para laelección los siguientes factores:- Solubilidad- Potencia o actividad Farmacológica- Toxicidad- Reactividad química con agentes de limpieza- DegradadosSea cual sea el criterio que usemos, siempredebemos aplicar la filosofía Worst Case (Peorcaso), es decir, elegir en caso de dudas el peorde los eventos, y así cubriremos el amplio

espectro de otras posibilidades.Acudiendo al factor solubilidad como driverde elección, tendremos en cuenta que, comonorma general, las grasas y proteínas, así

como algunas sales minerales y óxidos, suelenser insolubles en agua, mientras que azúcares,almidón, iones y otras sales son solubles enagua (ver Tabla 1).Dentro del grupo de las sustancias solubles,no todas se limpian de igual manera, ya quegeneralmente, los azúcares se limpian mejorque las grasas, y éstas, mejor que las proteí-nasRespecto al criterio de la potencia o actividadfarmacológica, el contaminante más activosiempre es el principio con activo, y se usa ladosis terapéutica (DT) como referente de acti-vidad, concepto que va a ser ampliamenteusado a lo largo de nuestros artículos.Para utilizar el concepto toxicidad, podemosbuscar en la amplia bibliografía existente elcarácter tóxico de los productos, encontrandolas dosis letales en documentación del prove-edor o en la de organismos oficiales, talescomo EPA, OSHAS, IDA, etc.Sirva a modo de ejemplo y como orientacióndel carácter tóxico, la Tabla 2.Como norma general debemos buscar comocontaminante el principio activo o sus degra-

Validación de limpiezaen la Industria Farmacéutica (y II)

Eduardo Sanz Sánchez.Director de Operaciones, Director Técnico

Farmacéuctico y Director Supply Chain Europa deMcNeil Ibérica S.L.U., Johnson&Johnson Company

En la primera parte de este artículo, tratamos los cuatro primerospuntos que conforman el estudio global que nos atañe: 1. Introduccióny Objetivos. 2. Definiciones Básicas. 3. Requerimientos Generales. 4.Diseño de Ciclos de limpieza.En este segundo artículo, nos centraremos en las siguientes partes:5. Etapas fundamentales de la Validación de Limpieza

5.1- Evaluación del producto y selección para el análisis5.2- Evaluación del equipo y puntos de muestreo5.3- Evaluación ciclos y agentes de limpieza

42 NOVIEMBRE/DICIEMBRE05 FARMESPAÑA INDUSTRIAL

S. ORGÁNICAS S. INORGÁNICASSolubles en agua Azúcar, Almidón Iones, S MineralesInsolubles en agua Grasas, Proteínas Sales Minerales, Óxidos

TABLA 1: FACTOR SOLUBILIDAD

DL50 RATA DL50 CONEJO POSIB. DOSIS LETAL HUMANOExtremadamente ≤1mg/Kg ≤5mg/Kg 50mgAltamente 1-50mg/Kg. 5-50mg/Kg. 4mlModeradamente 50-500mg/Kg. 50-350mg/Kg. 30gLigeramente 0,5-5g/Kg. 0,35-3g/Kg. 250gAtóxico 5-15g/Kg. 3-25g/Kg. 1 litroInocuo >15g/Kg. >25g/Kg. >1 litro

TABLA 2: CARÁCTER TÓXICO

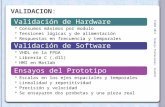

Figura 1: Diagrama de Flujo del Proceso deValidación de la Limpieza del Equipo.

dados, pero sin olvidar los posibles compues-tos fruto de la reacción del activo con losdetergentes usados en el proceso de lim-pieza. Por ejemplo, la sacarosa en determina-das condiciones de temperatura puedeciclarse en furfurales, compuestos de degra-dación más tóxicos que el de partida.Analicemos de forma detallada cuál va a ser elresiduo a buscar, utilizando siempre el peorcaso, es decir, el más contaminante, de mayoractividad farmacológica y/o más tóxico,menos soluble y más difícil de limpiar, en unreto continuo a nuestro proceso de limpieza.5.2- Evaluación del equipo y puntos

de muestreoYa tenemos elegido el contaminante a buscary ahora debemos ver por dónde circula, reali-zar un mapa detallado de proceso donde vea-mos claramente por qué equipos, máquinas,tuberías, válvulas, juntas y demás partes viajael contaminante. Para ello, recomiendo traba-jar de forma conjunta con el personal deIngeniería y Mantenimiento, ya que ellos sonlos que mejor conocen dichos equipos ymaquinarias, llevando a cabo un autenticodespiece de los mismos.Una vez que hemos trazado por dónde pasael contaminante, y por lo tanto las superficiesen contacto con el producto, debemos elegir,como puntos de muestreo, aquellos que porsu ubicación, difícil accesibilidad, tipo dematerial (acero inoxidable, teflón, vidrio, sili-cona, caucho) o carácter adsorbente delmismo, pensemos que son Hot Spots o pun-tos más difíciles de limpiar. Especial atencióndebe prestarse a las ramas ciegas, grietas, jun-tas, filtros y desagües inferiores, que son zonaspotencialmente albergadoras de los HotSpots.Seguimos en la filosofía Worst Case, ya que silimpiamos dichos puntos (los más difíciles delimpiar), y lo demostramos, el resto delequipo, también estará limpio.Vemos en la Tabla 3 algunas característicasbásicas de los materiales más comunes en losequipos farmacéuticos.El acero inoxidable y el vidrio son los mas fácil-mente limpiables, mientras que el teflón y sili-cotas puede absorber compuestos, principal-mente colorantes y otras sustancias.5.3- Evaluación ciclos y agentes de limpiezaValidar, como hemos remarcado en repetidasocasiones, es demostrar que de forma repe-tida realizamos un proceso de forma ade-cuada. Se fundamenta en la repetitividad dedicho proceso y por tanto, en su parametriza-ción, por lo que se debe fijar de la forma másestricta posible:1. Agentes de limpieza y disolventes utilizados

2. Utilizar por este orden: Agua Red / Desmi-neralizada / PurificadaNo utilizar nunca detergentes con agua nodesmineralizada, ya que se pueden formarsales insolubles que se depositen sobre lassuperficies. Tener en cuenta que el últimoaclarado debe ser con agua purificada y esté-ril si se considera necesario.3. Agentes: La concentración de uso de losagentes de limpieza, la preparación, y elperiodo de validez, son puntos que debenquedar reflejados de forma clara en procedi-mientos de limpieza.Un error bastante común es preparar conantelación, para ahorrar tiempo, las solucionesdetergentes y/o almacenarlas mas tiempo delrecomendado, perdiendo, o viendo significa-tivamente disminuida, su eficacia comoagente limpiador.4. Compatibilidades entre productos y mate-riales deben ser verificadas para evitar en lamedida de lo posible el estrés de los equipos,pudiendo dañar de forma seria los mismos.Existe una amplia bibliografía donde encon-trar dichas incompatibilidades antes de dise-ñar y usar los químicos que pueden literal-mente, hacer desaparecer juntas y unionesmecánicas.5. Parámetros de Proceso: Listar y fijar valorespara los parámetros críticos del proceso delimpieza nos evitará sorpresas a posteriori,recogiendo dicho parámetros en claros pro-cedimientos de trabajo y verificándolos deforma regular antes, durante, y/o después delproceso. Especial atención a temperatura de aguas ysoluciones, presiones de fluidos, tiempos, cau-dal, volumen, etc.6. Definir los tipos y el número de ciclos quevamos a usar y la secuencia de los mismos,constituyendo así el proceso final de limpieza.7. Seguridad de los empleados sobre todo,atención obligatoria a las hojas de seguridad,uso de protecciones personales y prevenir

cualquier potencial accidente.8. Residuos: En muchas ocasiones, cuandointroducimos nuevos productos en las unida-des de producción, nos olvidamos de las esta-ciones de tratamiento de residuos, y por tantodel posible impacto ambiental, pudiendosobrevenir impensable problemas al tener ennuestras estaciones residuos no fácilmentedegradables y que provocan valores de DBOy DQO en los vertidos, por encima de losmáximos permitidos.Ello nos puede llevar a vertidos que no cum-plen la legislación vigente y que pueden per-judicar nuestro medio ambiente de formaseria y considerable.9. Periodo máximo equipo sucio (Teoría de lasartén): Fijar el periodo máximo que debepermanecer el equipo sucio antes de proce-der a su limpieza es ya obligatorio, ya quedebemos pensar que no se limpia igual unasartén recién usada que una sartén que llevasucia en la pila de la cocina una semana.Dicho periodo se fijará sobre la base de nues-tras necesidades de producción, calendariosoperativos, pero partiendo de la hipótesis departida que cuanto más largo mejor (Wostcase). En el caso de que pasemos, una vezvalidado para un periodo determinado, dichoperiodo, se debe determinar qué muestras yensayos realizaremos para ampliar dichoperiodo.10. Periodo máximo equipo limpio: Otrotiempo a tener en cuenta es el tiempomáximo que puede permanecer un equipolimpio antes de ser usado, aunque aquí elconcepto es diferente, ya que se pretendeevitar el uso de materiales con alta carga bac-teriana. Es muy poco recomendable guardarequipos húmedos, tapados y en áreas tem-pladas donde se favorecería así la proliferaciónde bacterias y hongos.Para extender el periodo de validez de equipolimpio solo, se requerirán muestras de micro-biología a tal efecto.

43NOVIEMBRE/DICIEMBRE05FARMESPAÑA INDUSTRIAL

ACERO INOXIDABLE Fe + Cr+ Ni + CarbonoResistente corrosión y oxidación

No poroso, fácil de limpiarTEFLÓN Polímero tetrafluoroetileno

Resistente hasta 260ºCResistente a todos ácidos y bases

SILICONAS Polímero organosiloxanoResistentes hasta 250ºC

Resistentes a ácidos y basesSolubles en disolventes orgánicos

VIDRIO Estado amorfo de sílice, sosa, cal y óxidos metálicos.Solo atacable pro HF y álcalis calientes concentrados

No poroso, fácilmente limpiablePLÁSTICOS PP, PE, PVC

Estables frente ácidos y basesPoco resistentes al calor: 70ºC a 120ºC

Poco resistentes a disolventes orgánicos

TABLA 3. CARACTERÍSTICAS BÁSICAS DE LOS MATERIALES MÁS COMUNES EN LOS EQUIPOS FARMACÉUTICOS