Automatización de un Centro de Almacenamiento de G.Ldeeea.urv.cat/DEEEA/lguasch/LuisPerez...

Transcript of Automatización de un Centro de Almacenamiento de G.Ldeeea.urv.cat/DEEEA/lguasch/LuisPerez...

Automatización de un Centro

de Almacenamiento de G.L.P

Documento 1

Memoria de Descriptiva y de Cálculo

AUTOR: Luis Pérez Ramírez DIRECTOR: Luis Guasch Pesquer

09 / 02

2

ÍNDICE

1 Memoria Descriptiva

1.1 Objetivo ........................................................................................ 5

1.2 Características del Centro ................................................................. 5

1.2.1 Emplazamiento ................................................................. 5

1.2.2 Descripción del Centro de Almacenamiento .............................. 5

1.2.3 Resumen de Superficies ...................................................... 7

1.3 Caracterización del Producto ...................................................... 7

1.4 Descripción de los Procesos de Carga y Descarga ............................... 8

1.4.1 Proceso de Descarga ...................................................... 8

1.4.2 Proceso de Carga .................................................................. 9

1.5 Descripción de las Instalaciones ...................................................... 10

1.5.1 Instalaciones Específicas de la Actividad ............................... 10

1.5.2 Instalaciones Auxili ares de la Actividad ............................... 11

1.5.2 Urbanización .................................................................. 12

1.6 Relación de Equipos y Maquinaria ........................................... 13

1.7 Potencias .......................................................................................... 13

1.8 Instalaciones de Seguridad ................................................................... 14

1.8.1 Distancias de Seguridad ....................................................... 14

1.8.2 Defensa Contraincendios ....................................................... 14

1.8.3 Instalación Eléctrica ................................................................... 14

1.8.4 Alumbrado de Emergencia ....................................................... 15

1.9 Especificación del Sistema de Información y Control .................... 15

1.9.1 Introducción ............................................................................... 15

1.9.2 Condiciones Ambientales ....................................................... 16

1.9.3 Arquitectura del Sistema ....................................................... 16

1.9.4 Funciones del sistema ................................................................... 17

1.9.4.1 General .............................................................................. 17

1.9.4.2 Funciones de Comunicación y Adquisición de Datos ............ 17

1.9.4.3 Funciones de Control y Enclavamientos ................................ 17

3

1.9.5 Hardware del Sistema ...................................................... 17

1.9.6 Alojamiento y Cableado ...................................................... 19

1.9.7 Capacidad de Reserva/Expandibili dad ............................... 20

1.9.8 Requisitos de Prestaciones ...................................................... 20

1.10 Descripción de los Equipos e Instrumentos .......................................... 20

1.10.1 Transmisor de Presión ...................................................... 20

1.10.2 Transmisor de Nivel .................................................................. 22

1.10.3 Transmisor de Luz Natural ...................................................... 23

1.10.4 Transmisor Diferencial de Presión .......................................... 24

1.10.5 Transmisor de Temperatura ...................................................... 25

1.10.6 Presostatos .............................................................................. 25

1.10.7 Interruptor de Nivel .................................................................. 27

1.10.8 Pulsador de Emergencia ...................................................... 27

1.10.9 Actuadores y Electroválvulas ...................................................... 28

1.10.10 Separadores Galvánicos ...................................................... 29

1.10.11 Detector Puesta a Tierra ...................................................... 30

1.10.12 Sirena de Alarma .................................................................. 31

1.10.13 Bomba .............................................................................. 31

1.10.14 Compresor Gas ................................................................... 32

1.10.15 Convertidores ................................................................... 32

1.10.16 Compresor Aire Comprimido ....................................................... 33

1.10.17 Equipo de Pesaje ................................................................... 34

1.10.18 Centralita Contraincendios ....................................................... 35

1.10.19 Válvulas INBAL ................................................................... 36

1.10.20 Centralita Detección Gas ....................................................... 36

1.10.21 Pulsadores, Indicadores Luminosos y Displays .................... 37

1.10.22 Armario de Control ................................................................... 38

1.11 Automatización del Proceso ....................................................... 38

1.11.1 Posibili dades de Automatización ........................................... 38

1.11.2 Elección del Autómata ....................................................... 41

1.11.3 Software PL7 Pro V3.4 ....................................................... 43

1.12 Conclusiones Finales ................................................................... 46

1.13 Bibliografía ............................................................................... 47

4

2 Memor ia de Cálculo

2.1 Cálculo de la Red Neumática ................................................................. 49

2.2 Convertidor MM440 .............................................................................. 51

2.3 Motor de la Bomba .............................................................................. 55

2.4 Motor del Compresor ........................................................................... 57

2.5 Cálculo Red Puesta a Tierra ................................................................ 57

2.6 Armario del Autómata Programable .................................................... 58

2.7 Características del Suministro Eléctrico ................................................ 61

2.8 Potencias Totales a Considerar ............................................................ 60

2.9 Grafcets ............................................................................................. 63

2.10 Configuración de Racks ....................................................................... 77

2.11 Estructura de Aplicación ....................................................................... 84

2.12 Programa en Lenguaje LD ................................................................... 85

2

3 Presupuesto

3.1 Resumen del Presupuesto……………………………………….. 7

4 Planos

4.1 Situación Geográfica ………………………………………….. 8

4.2 Lazo de Control Mov01 ……………………………………… 9

4.3 Lazo de Control Mov02 ……………………………………….. 10

4.4 Lazo de Control Mov03 ……………………………………….. 11

4.5 Lazo de Control Mov04 ………………………………………. 12

4.6 Lazo de Control Mov05 ………………………………………. 13

4.7 Lazo de Control Mov06 ………………………………………. 14

4.8 Lazo de Control Mov07 ……………………………………….. 15

4.9 Lazo de Control Mov08 ………………………………………. 16

4.10 Lazo de Control Mov09 ………………………………………. 17

4.11 Lazo de Control Mov10 ………………………………………. 18

4.12 Lazo de Control Mov11 ………………………………………. 19

4.13 Lazo de Control de Presostatos Fase Gas-Líquido ……………. 20

4.14 Lazo de Control de Pulsador Hombre Muerto ………………… 21

4.15 Lazo de Control de Detección Fuego/Gas …………………….. 22

4.16 Lazo de Control Diferencial Presión Bomba …………………. 23

4.17 Lazo de Control Transmisor Presión Tanque ………………… 24

4.18 Lazo de Control Transmisor Nivel Tanque …………………… 25

4.19 Lazo de Control Transmisor Temperatura Tanque ……………. 26

4.20 Lazo de Control Transmisor Luz Natural ……………………… 27

4.21 Lazo de Control Transmisor Presión Brazo Líquido …………… 28

4.22 Lazo de Control Transmisor Presión Brazo Gas ……………….. 29

4.23 Lazo de Control de Motores …………………………………… 30

4.24 Panel de Control ………………………………………………… 31

4.25 Alimentaciones Telefast 2 ABE-7H16R20 ................................. 32

5 Pliego de Condiciones

5.1 Condiciones Generales .............................................................. 33

5.2 Condiciones Económicas ............................................................ 36

5.3 Condiciones Facultativas ........................................................... 38

5.4 Condiciones Técnicas de Obra Civil ........................................... 40

5.5 Condiciones Técnicas Eléctricas ................................................. 45

6 Anexos

5

1 Memor ia Descriptiva

1.1 Objetivo

El objetivo de este proyecto es la realización de la automatización de un centro de almacenamiento de gas propano (G.L.P.) de manera que se puedan realizar, con todas las garantías de seguridad que se requieren, las operaciones de carga/descarga de los camiones cisterna.

1.2 Características del Centro

1.2.1 Emplazamiento

La parcela ocupada por el centro de almacenamiento se encuentra situada en los terrenos del polígono Industrial Químico en la Crta. Nac-340 Km 1156.6, La Canonja (Tarragona).

La parcela linda al Norte y Oeste con los terrenos de Shell España, al Este con IQA y al Sur con Repsol YPF.

El acceso a la instalación se realizará a través de un vial que se inicia en la Ctra. Nac-340 y finaliza en la entrada a los terrenos del centro.

1.2.2 Descripción del Centro de Almacenamiento

Las instalaciones constarán de:

• Tanque de almacenamiento.

Un tanque horizontal, de capacidad nominal de 102 m3 (equivalente a 47 Tm de propano), con un diámetro de 2,9 m y una longitud total de 16,9 m.

El tanque será soportado por cunas de hormigón armado.

• Estación de carga y descarga de camiones cisterna.

Para realizar las operaciones de carga y descarga de los camiones cisterna se instalará una bomba, un compresor de trasvase (Fig. 1) y dos brazos de carga/descarga, uno para la fase líquida y otro para la fase gas ( Fig. 2).

Fig. 1

6

Fig. 2

• Suministro de energía eléctrica y equipos de instrumentación.

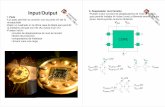

Se instalarán dos armarios, uno de control donde irá el PLC (Fig. 3) con todos sus accesorios (tarjetas, regleteros, aisladores galvánicos, fuentes de alimentación, etc.) y otro donde irán los equipos eléctricos ( contador, interruptor general, el de la bomba, el del compresor, los variadores, magnetotérmicos, diferenciales, etc.)

Fig. 3

7

• Red de tuberías.

Para trasvasar el gas del tanque a los camiones cisterna y viceversa se utili zará una red de tuberías que irán desde el tanque de almacenamiento hasta la zona de carga/descarga.

• Sala de control.

Será el centro donde se instalarán los equipos de control y suministro eléctrico además del aseo.

1.2.3 Resumen de Superficies Superficie total de la parcela 4.824 m2

Superficie calles 1.564 m2

Superficie zona tanque de almacenamiento 1.455 m2

Superficie edificio 45 m2

TOTAL 3.064 m2

1.3 Caracterización del Producto

La actividad a realizar es la de almacenamiento y distribución de GLP, por lo cual no hay transformación de materias primas en producto acabado.

El producto a almacenar es propano comercial, siendo el movimiento estimado de:

5.000 Tm / año

que se transportarán en su totalidad mediante camiones cisterna.

Para el transporte de esta cantidad de producto se prevee utili zar camiones de 20 Tm para la recepción de producto y camiones de 7-12 Tm para la expedición y distribución del mismo.

De acuerdo con estas premisas el tráfico previsto serás de 3 a 4 camiones cisterna por día de GLP.

Las principales características y propiedades de este producto son:

PROPANO COMERCIAL

Composición Molar (%)

ETANO 2,5 %

PROPANO 76 %

PROPILENO 20,5%

BUTANO 0.9 %

BUTENO 0.1 %

8

Características Físicas

Tensión de vapor a 45º: 17 bar g

Punto de fusión: -188 º C

Punto de ebulli ción: -45º a 1 atm

Estado: Líquido a presión

Apariencia: Incoloro

Olor: si ( por adición de odorizante )

Masa Molar: 44,6 g

Densidad Volumétrica del Líquido: 515 Kg/m3

Volatili dad: 100%

Temperatura de autoinflamabili dad: 535º C

1.4 Descripción de los Procesos de Carga y Descarga.

El proceso (carga o descarga) será totalmente automático prescindiendo de la posibili dad de realizar la operación en manual por motivos de seguridad, se trata de evitar lo máximo posible la intervención del hombre en el proceso.

Se dispone de un panel de control local, dispondrá de las principales indicaciones para el correcto funcionamiento de la instalación (pulsadores, indicadores luminosos, estado de los equipos de trasvase, posición correcta de las válvulas para realizar la carga o descarga de cisternas, toma de tierra y brazos correcatamente conectados, presión, nivel y temperatura del tanque, etc.).

Inicialmente se deberá escoger la operación a realizar mediante el pulsador correspondiente, una vez se haya seleccionado se seguirán las instrucciones que nos indique el panel de control (conecte pinza de tierra, brazos .. etc) y comenzará la secuencia correspondiente, carga o descarga, cuando finalice el proceso se deberá seguir de nuevo las instrucciones que nos indique el panel de control (desconecte pinza de tierra, brazos ... etc)

1.4.1 Proceso de Descarga.

En este proceso los camiones son descargados y su contenido trasvasado al tanque de almacenamiento.

En primer lugar, se parará el motor del camión y se seleccionará la operación de descarga luego se realizará la puesta a tierra del mismo con una pinza de carga-descarga.

La descarga se realizará mediante la conexión de dos brazos de descarga al camión. Uno de ellos pone en contacto las fases gaseosas del tanque y del camión y el segundo conecta las fases líquidas del tanque y del camión.

Se realiza la apertura de las válvulas automáticas del tanque tanto en la conducción de fase líquida como en la conducción de la fase gaseosa. A continuación se abren las válvulas tanto automáticas como manuales de las fases líquidas y gaseosa del camión cisterna y de los brazos de descarga.

Se pone en marcha el compresor de trasvase para extraer GLP de la fase gaseosa del tanque e impulsarlo hacia la fase gaseosa del camión.

9

Esto hace que el líquido contenido en el camión sea comprimido y conducido hacia el tanque.

El control de descarga se realizará a través de la báscula-puente sobre la cual está estacionado el camión, cuando el sistema detecte que no hay variación en el peso del camión se parará el proceso de descarga.

Finalizada la descarga, se parrará el compresor de trasvase, se cerrarán todas las válvulas y se desconectarán los brazos de descarga.

1.4.2 Proceso de Carga.

En este proceso se realizará el trasvase de líquido desde el tanque de almacenamiento hasta los camiones cisterna para su distribución.

En primer lugar, se parará el motor del camión y se seleccionará la operación de carga y luego se pondrá el camión a tierra mediante una pinza existente en el puesto de carga. La carga se realizará mediante la conexión del brazo líquido (Fig. 4). Este brazo conecta la fase de gas del camión con la fase líquida del tanque.

Fig. 4

Se abren las válvulas automáticas del tanque y las válvulas tanto automáticas como manuales del brazo de carga del camión.

Se pone en marcha la bomba de trasvase que aspira el líquido del tanque y lo impulsa hacia el camión.

A diferencia del caso de la descarga en que existían dos brazos, en este caso sólo existe uno, el brazo de fase líquido por el cual introduciremos el líquido que impulsa la bomba hasta la fase de gas del camión, el líquido se convertirá en gas al llegar a la cámara

10

de gas de la cisterna y se comprimirá por la propia presión hasta convertirse otra vez en líquido.

El control de carga se realizará a través de un sensor de nivel que nos indicará el nivel máximo de llenado de las cisterna, cuando se llegue a este nivel el proceso de carga se dentendrá. En la Fig. 5 se puede apreciar el diseño de los circuitos de carga y descarga.

Fig. 5

1.5 Descripción de las Instalaciones

1.5.1 Instalaciones Específicas de la Actividad

Tanque de almacenamiento

Se dispondrá de un tanque aéreo de acero al carbono, y de 102 m3 de capacidad geométrica para el almacenamiento de GLP.

Este tanque dispondrá de los siguientes elementos:

- Dispositivos de llenado de doble cierre. Uno de los cuales es una válvula de retención instalada en el interior del depósito y el otro son dos válvulas automáticas accionadas desde el sistema de control de la instalación y con indicación de su posición.

- Un transmisor de nivel con indicación de nivel continua y lectura directa en el panel de control.

- Un transmisor de presión con lectura directa en el panel de control y alarma de presión alta.

- Un transmisor de temperatura con lectura directa en el panel de control y alarma de temperatura alta.

- Válvulas de seguridad ( PRV’s ), conectadas a la fase gas del tanque. Dimensionadas de modo que sean capaces de evacuar el caudal total de descarga y

11

conectadas al tanque de forma que sólo pueda haber una fuera de servicio estando el resto en operación.

- Dispositivo de salida de GLP en fase líquida, formado por una válvula de exceso de flujo situada en el interior del tanque y 2 válvulas automáticas accionadas a distancia desde el sistema de control con indicación de posición.

- Dispositivo de salida de GLP en fase gaseosa, formado por una válvula de exceso de flujo situada en el interior del tanque y 2 válvulas accionadas a distancia desde el sistema de control y con indicación de posición.

- Borne de toma de tierra.

- Conexión de drenaje, situada en su generatriz inferior, con válvula de exceso de flujo situada en el interior del tanque y dos válvulas todo/nada manuales con muelle de retorno a posición cerrada.

El tanque por ser aéreo, estará protegido con imprimación antioxidante y capa de acabado de pintura reflectante. Así mismo estará proyectado sobre pilastras de hormigón, de RF-180, cimentadas sobre zapatas. Para el acceso a los elementos instalados sobre la generatríz superior del tanque se dispondrá de escalera y plataforma metálica de acceso.

Tuberías

Las tuberías por las que circulará el GLP desde la estación de carga y descarga a los equipos de trasvase y al tanque y viceversa serán aéreas estando situadas a como mínimo 5 cm del suelo y a 2 cm de cualquier muro.

Cuando deban atravesar cualquier paramento o forjado lo harán a través de pasamuros que dejará libres 10 mm alrededor de la tubería, como mínimo.

Las tuberías serán de acero al carbono estirado sin soldadura y serán protegidas con imprimación antioxidante y capa de acabado.

Todas las tuberías destinadas a la fase líquida dispondrán de válvulas de alivio térmico en todos aquellos tramos que puedan quedar aislados entre dos válvulas de corte.

Equipos y elementos de travase

Los equipos de trasvase son:

- Compresor: para la descarga de las cisternas de transporte.

- Bomba: para la carga de las cisterna de transporte.

- Brazos de carga y descarga.

1.5.2 Instalaciones Auxiliares de la Actividad

Instalación eléctrica

El suministro eléctrico se realizará en baja tensión desde la estación transformadora más cercana a las instalaciones.

Toda la instalación eléctrica cumplirá lo dispuesto en el Reglamento Electrotécnico para Baja Tensión.

Instalación de aire comprimido

La instalación de aire comprimido es necesaria para la alimentación de los sistemas de control de válvulas automáticas, consistirá en:

12

1.- Un compresor

2.- Un acumulador de 1100 litros para el suministro de aire comprimido a los puntos de consumo de la planta. Los elementos mínimos de seguridad que debe tener dicho depósito son:

- Presostatos de control de presión y accionamiento eléctrico de paro y marcha del compresor, cuando se alcancen los valores máximo y mínimo en el interior del recipiente a presión.

- Válvula de seguridad, tipo resorte, regulada a la presión de timbre ( 8 bar ) y con elementos de regulación precintables.

- Válvulas manuales de cierre.

Una tubería principal de acero al carbono galvanizado que acabará en dos distribuidores neumáticos con 8 salidas cada uno. Las líneas de conexión a los puntos de consumo ( electroválvulas ) serán de polietileno de alta densidad.

1.5.3 Urbanización

Accesos

Se accederá al centro de almacenamiento a través de la entrada general dispuesta para ello, desde este punto hasta la zona de carga y descarga se circulará por viales interiores correctamente señalizados.

Urbanización

Se realizará una excavación general en toda la superficie para el desbroce y limpieza del terreno, y otra en todas las areas que así lo requieran ( viales ) para llegar a la cota de asentamiento del terreno.

Igualmente se excavarán pozos y zanjas para cimentaciones, saneamiento, instalaciones eléctricas y mecánicas así como para instalaciones auxili ares.

Todas las tierras extraídas serán transportadas a un vertedero legalmente autorizado.

Drenajes

La ejecución de la red de saneamiento y drenaje, tuberías, arquetas, imbornales, etc. , se ejecutarán de forma que garantice que los vertidos a la red general cumplan con lo previsto en las Ordenazas Municipales.

Firmes y pavimentos

Sobre la explanada excavada y debidamente compactada, se procederá a extender y colocar el paquete de firmes, que está formado por:

- Sub-base granular de zahorra natural, compactada hasta alcanzar un grado de compactación del 95 % del Proctor modificado

- Base de zahorra artificial, compactada hasta alcanzar un grado de compactación del 98 % del Proctor modificado.

- Pavimento asfáltico formado por el riego de adherencia, capa de aglomerado asfáltico, riego de adherencia y capa de rodadura de aglomerado asfáltico.

Todas las aceras irán encintadas con bordill o recto de hormigón, además llevarán una solera de hormigón y baldosa hidráulica antideslizante.

13

Cerr amiento

El cerramiento de la instalación se realizará mediante malla metálica de dos metros de altura.

Edificio

El edificio de servicios será modular prefabricado instalándose en su interior la sala de control de la instalación, cuadros eléctricos y de control así como un aseo.

1.6 Relación de Equipos y Maquinaria

En el Tabla 1 se recogen los principales elementos a instalar en el centro de almacenamiento.

ITEM ELEMENTO

POTENCIA

ELÉCTRICA

( kW )

V-01 Tanque de almacenamiento, 102 m3 -

V-02 Depósito aspiración compresor, 0,215 m3 -

P-01 Bomba de trasvase, 35 m3/h 45

K-01 Compresor de trasvase, 105 m3/h 18,5

Z-01 Brazo de carga y descarga, fase líquida -

Z-02 Brazo de descarga, fase gas -

W-01 Báscula camiones -

TOTAL 53,5

Tabla 1

1.7 Potencias

Potencia mecánica

La potencia mecánica instalada ( correspondiente a los motores eléctricos ) será:

Potencia mecánica 53,5 kW.

Potencia de alumbrado

La potencia instalada destinada a alumbrado de la instalación será:

Potencia alumbrado: 4 kW

Potencia total absorbida

Teniendo en cuenta los coeficientes de simultaneidad siguientes, la potencia absorbida máxima prevista es, en caso de operación normal:

14

Coeficiente Simultaneidad potencia mecánica: 45 (motor de la bomba)

Coeficiente Simultaneidad potencia alumbrado: 0.65

Potencia absorbida ( normal ) = 45 + 0,65 x 4 = 47,6 kW

1.8 Instalaciones de Seguridad

1.8.1 Distancias de Seguridad

Son las indicadas en las “Normas de seguridad para plantas de llenado y trasvase de gases licuados de petróleo” Orden M.I. 1/12/64 ( Boletín Oficial del Estado nº 306 del 22 de diciembre de 1964 ).

1.8.2 Defensa Contraincendios

La instalación de almcenamiento de GLP dispondrá de los siguientes medios:

- Cuatro extintores de 50 kg de polvo químico seco sobre ruedas.

- Dos extintores de 5 kg en el edificio de servicios

- Red de tuberías para agua de defensa contra incendios de DN 150 (6”), capaz para un caudal de 250 m3/h.

- Depósito de agua de 400 m3.

- Estación de bombeo (caseta de bombas de agua) capaz de suministrar un caudal de 250 m3/h.

- Un hidrante con lanza de agua de doble efecto, chorro y agua pulverizada.

- Dos hidrantes con una toma de DN 100 y dos tomas de DN 70.

- Red de rociadores sobre el tanque de almacenamiento y sobre el área de carga y descarga de camiones cisterna.

- Tres pulsadores de emergencia que pararán el proceso de carga y descarga que se esté realizando

- Cuatro detectores de gases, que pararán el proceso de carga o descarga que se esté realizando.

1.8.3 Instalación Eléctrica

Las protecciones de la instalación eléctrica serán de dos tipos:

a) Contra contactos directos.

Esta protección será formada por los aislamientos del cable, tubos protectores, cajas, envolventes de cuadros y luminarias, etc., de tal forma que ningún punto de la instalación de tensión sea accesible directamente por personas, necesitándose utill ajes específicos.

b) Contra contactos indirectos.

La protección contra contactos indirectos está formada por la puesta a tierra de todas las partes metálicas de la instalación, incluyendo las carcasas de los equipos consumidores eléctricos.

15

La red de tierras enterrada estará formada por una malla realizada mediante una red principal de cable de cobre desnudo de 50 mm2 que se depositará directamente en el interior de zanjas de 400 mm de profundidad mínima

Se preveerá asimismo, una derivación con cable de cobre desnudo de 50 mm2 a la barra equipotencial situada en el cuadro de distribución colocándose antes de llegar a ésta un puente de comprobación para medidas periódicas de mantenimiento de la red de tierras.

Para que la red de tierras alcance valores de resistividad permitidos por el Reglamento Electrotécnico de Baja Tensión se instalarán a lo largo de la red principal varios electrodos formados por picas de acero-cobre de 2 metros de longitud y 20 mm de diámetro. Estas picas se instalrán en el interior de arquetas de obra, accesibles para mantenimiento.

1.8.3 Alumbrado de Emergencia

La instalación de alumbrado de emergencia constará de los siguientes elementos, conectados a un sistema de alimentación autónomo:

- Dos luces de emergencia en el edificio de servicios.

- Dos luces de emergencia en la escalera y plataforma en acceso a la generetríz superior del tanque de almacenamiento.

- Una luz de emergencia en la zona de carga y descarga de camiones cisterna.

1.9 Especificación del Sistema de Información y Control

1.9.1 Introducción

Este apartado incluye los requisitos mínimos para el sistema de información y control del Centro de Almacenamiento de GLP.

Normas y Reglamentos

A continuación se relacionan las principales normas y reglamentos aplicables:

• Reglamento de Instalaciones Eléctricas de Baja Tensión y las Instrucciones Técnicas Complementarias.

• Norma UNE 109100:1990 (Control de la electricidad estática en atmósferas inflamables. Procedimientos prácticos de operación. Carga y descarga de vehiculo-cisterna, contenedores-cisterna y vagones-cisterna)

• Norma UNE 109108-1:1995 (Almacenamineto de productos químicos. Control de electricidad estática. Parte 1: Pinza de puesta a tierra).

• Norma UNE 20323:1978 (Material eléctrico para atmósferas explosivas)

Normas emitidas por CENELEC, particularmente:

• EN 50 014 Aparatos eléctricos para atmósferas potencialmente explosivas: Requisitos generales.

• EN 50 020 Aparatos eléctricos para atmósferas potencialmente explosivas: Seguridad intrínsica ‘ i’

• Normas ISO

• Normas ISA, particularmente:

16

• ISA-S5.1 Identificación y símbolos de instrumentación

• ISA-S18.1 Annunciator Sequences and Specifications

• ISA-S88.01 Batch Control Part 1: Models and Terminology

Normas IEE, particularmente:

• IEEE 1016 Recommended practice for software design descriptions.

• IEEE 1012 Standard for software verification and validation plans.

1.9.2 Condiciones Ambientales

Las condiciones ambientales a considerar para los equipos instalados en la Sala de Control son los siguientes:

a) Condiciones normales:

Temperatura: 5º C a 30º C

Humedad: 40 % al 80 %

b) Condiciones extremas:

Temperatura: 0º C a 40º C

Humedad: 10 % al 90 %

Todos los equipos que vayan a ser instalados en la Sala de Control deben estar diseñados para trabajar tanto en las condiciones normales como en las extremas.

1.9.3 Arquitectura del Sistema

En la Fig. 6 se representa la Arquitectura del Sistema de Información y Control incluyendo los elementos principales del mismo:

PLC para funciones de adquisición de datos, control y enclavamientos de seguridad.

Central de detección de fuego y gas.

Báscula

Panel de control

Fig. 6

17

1.9.4 Funciones del Sistema

1.9.4.1 General

Se plantea el control automático de un centro de almacenamiento de GLP con operaciones de carga y descarga de propano mediante camiones cisterna. Este centro dispondrá de 1 persona (operador de planta). En condiciones normales de funcionamiento el conductor del camión cisterna realizará todas las operaciones necesarias en su camión (apagar motor, desconectar batería, poner calzos, abrir válvulas) y conectará los brazos de carga bajo la supervisión del operador de planta.

1.9.4.2 Funciones de Comunicación y Adquisición de Datos

Se precisan funciones de adquisición de datos para las señales relacionadas en la Tabla 1. Así como comunicación serie por canal RS-422 entre PLC y equipo de pesaje de camiones con lectura de peso. Protocolo: ASCII .

1.9.4.3 Funciones de Control y Enclavamiento

CONTROL DISCRETO

Han de implementarse las funciones de control discreto para el control de los siguientes elementos:

• Válvulas Todo/Nada

• Bomba P-01

• Compresor K-01

• Iluminación

La lógica de control discreto puede recibir comandos ( abrir, cerrar, parar ... ) de las siguientes funciones:

• Enclavamientos de seguridad

• Operaciones automáticas.

• Enclavamientos de seguridad

El sistema incluirá enclvamientos de seguridad para forzar los elementos de control discreto a estado seguro (cierre de válvulas, paro bomba y compresor, etc...) ante condiciones de detección de fugas de gas o fuego, condiciones particulares de proceso (nivel alto tanque , fallo de elementos (válvula, bomba, etc ...)

1.9.5 Hardware del Sistema

El hardware necesario para implementar las funciones descritas en el punto anterior será el siguiente:

a) PLC con módulos de entrada/salida de los siguientes tipos:

Módulos de 16 ó 32 entradas digitales 24 Vcc, optoaisladas.

Módulos de 16 ó 32 salidas digitales 24 Vcc, 0,5 A, optoaisladas.

Módulos de 8 entradas analógicas 4-20 mA

18

La cantidad de módulos a considerar se realizará de acuerdo con los datos de entradas/salidas indicados en la Tabla 1:

ELEMENTO ED SD EA CS

Transmisor de nivel 1

Transmisor de presión 3

Transmisor de luz natural 1

Presostatos 4

Interruptores de nivel 3

Pulsadores 2

Válvula Todo/Nada 22 11

Detector puesta tierra 1

Central detección F&G 1

Pulsador H.M. 1

Transmisor temperatura tanque 1

Transmisor diferencial de presión 1

Equipo de pesaje 1

Pilotos indicadores secuencias 40

Pulsadores 4

Bomba 1 1

Compresor 1 1

Bocina de alarma 1

Tabla 1. Entradas / Salidas del PLC

Observaciones

ED: Entrada Digital

SD: Salida Digital

EA: Entrada Analógica

CS: Canal comunicación Serie

b) Separadores galvánicos Eex1 para señales de entrada/salida procedentes de campo.

1 Los circuitos de Control y Comando que se pueden diseñar de manera que su nivel de energía sea tan bajo que respondan al requerimiento primordial de seguridad intrínseca donde "la energía no debe llegar a valores que puedan resultar en temperaturas ilegalmente altas, arcos, o chispas" se identifican con las siglas EEx

19

c) Módulo de comunicación entre PLC y cabezal de báscula, con comunicación por canal RS-485.

1.9.6 Alojamientos y Cableado.

Armario sistema de control

El armario de control a instalar en la sala de control será de 2000 mm de alto, 50 mm de fondo y 1200 mm de ancho. En el se montará y conexionará todo el hardware electrónico de control ( PLC, separadores galvánicos, etc .. )

Requisitos de diseño y constructivos:

a) El armario estará diseñado y construido para montaje adosado a pared, con todos los elementos y conexiones accesibles por parte delantera de los mismos.

b) Deberá incorporar los elementos de ventilación y refrigeración necesarios para asegurar que todos los elementos instalados en los mismos trabajen dentro del rango de temperatura recomendado por cada fabricante.

c) El armario incorporará la alarma por sobrecalentamiento conectada al sistema de información y control.

e) Incorporará un interruptor magnetotérmico en la acometida e interruptores magnetotérmicos bipolares individuales para cada uno de los consumidores de 220 Vca.

f) Todos los cables procedentes de campo deben ir conectados a bornes seccionadores (para permitir una fácil desconexión/conexión en trabajos de mantenimiento y pruebas), excepto en los siguientes casos:

- Cables de comunicación serie con conexión por conector.

- Cables de salida de control o alimentación 24 Vcc. En estos casos se requiere borne porta fusible en el positivo de cada salida o conexión de alimentación.

g) Los conductores no usados de policables serán conectados a bornes de reserva (que habrán de preveerse a tal efecto, tras conocer la distribución de señales por policables) o a pins de conectores según el caso.

h) La entrada de cables se realizará por la base de los armarios, con barra de soporte para los mismos.

i) Todos los cables serán flexibles y llevarán en sus extremos terminales de presión, excepto para conexiones soldadas.

j) Todos los cables y policables estarán provistos de etiquetas identificativas en sus dos extremos.

k) Se utili zarán los siguientes colores para cables unipolares:

Circuito 220 Vca: ROJO

Circuitos seguridad intrínsica: AZUL CLARO

Circuitos tierra: VERDE-AMARILLO

Otros circuitos Vcc AZUL-GRIS

l) La sección mínima de cables, para señales de entradas/salidas será de 0,5 mm2

20

m) El armario irá provisto de dos conexiones de tierra independientes:

Tierra mecánica. A esta tierra se conectarán partes metálicas y armaduras de cables.

Tierra electrónica. Estará aislada de la anterior, para conexión de pantallas de cables y tierra de equipos electrónicos.

1.9.7 Capacidad de Reserva / Expandibilidad

AMPLIACIONES PREVISTAS

Se preveerá la instalación futura de uno o dos tanques adicionales de G.L.P. con los mismos instrumentos que el existente.

SISTEMA DE CONTROL

A) Módulos de entrada/salidas

Será posible incorporar las ampliaciones previstas adicionando nuevos racks y módulos de E/S en los armarios existentes, que incorporarán reserva de espacio a tal fin.

B) Procesadores y memoria

Permitirá incorporar las ampliaciones previstas y un incremento adicional del 50% en el tamaño (KB) de los programas , por nuevos elementos o por funcionalidad adicional, sin que se requiera adición o modificación de elementos hardware y firmware.

C) Armarios y alojamientos

El armario suministrado incluirá espacio de reserva suficiente para realizar las ampliaciones descritas en el apartado A).

Las distintas alimentaciones de los armarios (220 Vca, 24 Vcc, etc.) permitirán realizar las ampliaciones indicadas, con un mínimo del 30% de potencia reservada respecto a la nominal, para cada fuente de suministro.

1.9.8 Requisitos de Prestaciones

a) Tiempo de scan máximo para E/S 0.3 seg.

b) Tiempo de scan máximo para E/S analógicas 0.5 seg.

c) Período máximo de comunicación con elementos

de campo conectados mediante puerto serie 0.5 seg.

d) Período máximo de ejecución de programas de control 0.5 seg.

1.10 Descripción de los Equipos e Instrumentos

1.10.1 Transmisor de Presión

El instrumento para medir presiones será el transmisor de presión. Estos instrumentos son compactos ya que incorporan el transductor y la circuitería electrónica adecuada para que nos proporcione la señal que más nos interese que en nuestro caso será una corriente de 4-20 mA.

21

Existen una gran variedad de transmisores en el mercado, los criterios para escogerlo serán:

1º Fiabili dad y Estabili dad

2º Facili dad de instalación

3º Bajo mantenimiento

4º Servicio Post-Venta

5º Precio

Se ha consultado el catálogo de varios fabricantes que se dedican a fabricar estos instrumentos 3 de las cuales son:

ROSEMOUNT

BOURDON-SEDEME

NUOVA FIMA

El transmisor escogido es el X913 063 B26R 2 de la casa Bourdom-Sedeme (Fig. 7), es un transmisor que está faricado con la tecnología cerámica Transbar®, es decir, las partes en contacto con el fluido son de acero inoxidable AISI-316 y cerámica lo que permite la medición de la presión en la mayoría de fluidos corrosivos industriales en zonas explosivas, además su reducido tamaño lo hace ideal para instalarlo en los brazos de carga-descarga. En la planta habrá 2 uno en cada brazo.

Fig. 7

Las principales características de este transmisor vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM2

Existe otro transmisor de presión que va instalado en el tanque V-01 para medir la presión del mismo, este transmisor no estará en contacto con ningún fluido ya que se instalará en la parte superior del tanque y no tendrá el inconveniente del espacio ocupado como el transmisor anterior, en este caso se ha escogido el modelo 2088 Pressure Trasnmitter de la casa Rosemount, es un trasnmisor robusto y compacto que ofrece una

2 \Bourdon-Sedeme\X913

22

gran estabili dad y fiabili dad. Este tipo de trasnmisor es compatible con el protocolo de comunicaciones HART, es un protocolo de comunicación que puede usarse en los existentes sistemas de control de 4-20 mA con gastos mínimos para su implementación. Pueden utili zarse los actuales cableados de campo y las salidas y entradas de sistemas de control. HART usa una técnica de codificación por modificación de frecuencia (SFK, por sus siglas en inglés) para sobreponer comunicación digital en el bucle de corriente de 4-20 mA que conecta el instrumento de campo con el sistema de control. Se utili zan dos frecuencias (1.200 Hz y 2.200 Hz) para representar un 1 y un 0 binarios ( Figura 8 ).Estos tonos se sobreponen a la señal DC a un bajo nivel. La señal AC tiene un valor promedio de cero. Por ello, no se registra ningún cambio de DC en la señal existente de 4-20 mA, independientemente de los datos digitales. En consecuencia, el instrumento puede seguir utili zando la señal analógica 4-20 mA para control de procesos y la señal digital para información que no sea de control.

HART también ofrece la posibili dad de funcionar en multipunto, pudiendo conectarse hasta 16 instrumentos en el mismo par de líneas. Sin embargo, la señalización digital de HART alcanza 1.200 baudios, lo cual limi ta el número de aplicaciones que pueden utili zar el multipunto para control de procesos. La función multipunto de HART podría tener una efectiva aplicación como transmisor múltiple de presiones permitiendo la vigilancia del proceso.

Fig. 8

Las principales características de este transmisor vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM3

1.10.2 Transmisor de Nivel

El instrumento para medir el nivel de gas líquido en el tanque V-01 será un transmisor de nivel que nos proporcionará una señal de 4-20 mA.

Existen una gran variedad de transmisores en el mercado, los criterios para escogerlo serán:

1º Fiabili dad

2º Facili dad de instalación

3 \Rosemount \2088PT

23

3º Bajo mantenimiento

4º Precio

Como en el caso anterior existen varios fabricantes que se dedican a fabricar este tipo de transmisores, dos de las más importantes son:

ROCHESTER GAUGES

MAGNETROL

Estudiados los modelos de estas dos casas, Magnetel R6315 (Rochester) y Eclipse 705 (Magnetrol) el transmisor escogido es el de la firma Rochester, si bien el Eclipse 705 es un transmisor muy fácil de instalar, compacto y muy preciso (medición por ultrasonidos) tiene el inconveniente que es bastante más caro que el Magnetel R6315 que cumple con los criterios de selección.

Las principales características de este transmisor vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM4.

1.10.3 Transmisor de Luz Natural

El instrumento para medir el nivel de luz natural de la planta será un transmisor de luz natural que nos proporcionará una señal de 4-20 mA no hará falta que sea Eex puesto que estará fuera de la zona peligrosa.

Los criterios de selección son:

1º Fiabili dad

2º Facili dad de instalación

3º Precio

Se han estudiado 2 modelos que encajan con los requisitos de selección el de la marca Honeywell FF-LESA 13B2 y el HD2021T de la casa Deltaohm, las principales características de estos transmisores vienen indicadas en sus hoja de especificaciones que se adjuntan en el CD-ROM5

Las características de los modelos son bastante parecidas, al no ser un componte crítico en cuanto a la función ni a la situación en la planta nos regiremos por el precio exclusivamente a la hora de la selección, el modelo escogido finalmente es el de la marca Honeywell FF-LESA 13B2 ( Fig 9 ).

Fig. 9

4 \Rochester\MagnetelR6315

5 \Honeywell \FF-LESA \Deltaohm\HD2021T

24

1.10.4 Transmisor Diferencial de Presión

El dispositivo para medir la diferencia de presión existente entre la demanda e impulsión de la bomba será un transmisor diferencial de presión que nos de una señal de 4-20 mA.

Los criterios de elección para este componente serán:

1º Fiabili dad y estabili dad

2º Facili dad de instalación

3º Bajo mantenimiento

4º Precio

Se han estudiado las características de tres transmisores de diferentes casas :

HONEYWELL

ROSEMOUNT

ENDRESS+HAUSER

El transmisor de presión SMV 3000 de Honeywell, construido con tecnología de microprocesadores, mide las presiones con excepcional precisión, estabili dad y fiabili dad. Su diseño de tarjeta única y la calidad inherente hacen que sea uno de los transmisores más fiables del mercado. Este transmisor proporciona hasta cuatro variables del proceso desde un instrumento: presión diferencial, presión absoluta o efectiva, temperatura, y caudal compensado, sus altas prestaciones hacen que su precio sea elevado quedando descartado. El transmisor escogido es el 1151 Smart Pressure Trasnmitter (Rosemount) Fig. 10 ya que es el que cumple con los criterios de selección y es el más barato.

Fig. 10

Las principales características de este transmisor vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM6

6 \Rosemount\1151SPT

25

1.10.5 Transmisor de Temperatura

El instrumento para medir la temperatura del gas en el tanque V-01 será un transmisor de temperatura que nos de una señal de 4-20 mA (2 hilos).

Existen una gran variedad de transmisores de temperatura en el mercado, los criterios para escogerlo serán:

1º Fiabili dad y Estabili dad

2º Facili dad de instalación

3º Bajo mantenimiento

4º Servicio Post-Venta

5º Precio

Existen varias casas que se dedican a fabricar estos instrumentos 2 de las cuales son:

HONEYWELL

ROSEMOUNT

El transmisor de la casa Honeywell ( STT250 ) tiene salidas analógicas de 4 a 20 mA o digitales, aislamiento galvánico en entradas/salidas, sensor de entrada seleccionable entre diversas termorresistencias (RTD) y T/C estándar, configuración remota y gran amplitud de rangos, medidores de indicación integral, protección contra tormentas eléctricas, configuración, etiquetado, kit de montaje, etc. Como vemos tiene altas prestaciones que encarecen el producto, por lo que el transmisor seleccionado es el de la casa Rosemount, modelo 3144P. (Fig. 11)

Fig. 11

Las principales características de este transmisor vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM7

1.10.6 Presostatos

Los dispositivos para avisarnos del alcance de niveles de presión serán los presostatos, estos dispositivos nos avisarán por contactos normalmente cerrado (NC) o normalmente abierto (NA) de la superación de cualquier nivel de presión, habrá que distinguir 2 tipos de presiones:

7 \Rosemount\3144P

26

- Presión de la red contraincendios y aire comprimido.

- Presión red tuberias de GLP.

Existen una gran variedad de presostatos en el mercado, los criterios para escogerlo serán:

1º Fiabili dad y estabili dad

3º Facili dad de instalación

4º Bajo mantenimiento

5º Precio

La elección del modelo que se instalará en la línea de tuberías de gas se centrará en 2 marcas que son de las más conocidas en el mercado: Nuovafima y Bourdon-Sedeme.

El presostato deberá aguantar una presión máxima de 40 bar, el modelo escogido es el de la casa Bourdon-Sedeme ( RP2Y L06 56 ) Fig. 12 que es un presostato que además de cumplir con los criterios se carcateriza por:

- Ser apropiado para todos los ambientes industriales.

- Tener reducidas dimensiones.

- Buena resistencia a las vibraciones.

- Sobrepresión admisible.

Fig. 12

Las principales características de este presostato vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM8

La elección del modelo que se instalará en la línea de la red contraincendios se centrará, como en el caso anterior, en las marcas: Nuovafima y Bourdon-Sedeme

La presión máxima que nos proporcionarán las bombas de agua del equipo contraincendios es 12 bar. El presostato escogido es el presostato a muelle tubular 3.30 (Nuovafima) Fig. 13 con escala de regulación de 0 a 16 bar.

8 \Bourdom-Sedeme\RP2Y

27

Fig. 13

Las principales características de este presostato vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM9

1.10.7 Interruptor de Nivel

Para detectar el nivel de gas líquido acumulable en el depósito V-02 que está antes del compresor se instalará en el recipiente 2 sensores de nivel que nos indicarán dos niveles de líquido, uno será un aviso y el otro una alarma que parará el proceso de descarga ya que en el compresor no debe entrar líquido. Los interruptores escogidos deberán cumplir básicamente dos requisitos:

1º Facili dad de instalación, el depósito es pequeño.

2º Fiabili dad y estabili dad

El detector de nivel será de señal discreta es decir que nos avisará del alcance de un cierto nivel de GLP en el depósito V-02. El interruptor escogido es el FTL70 (Endress + Hauser Fig. 14) tiene un diseño compacto que lo hace ideal para instalarlo en depósitos pequeños.

Fig. 14

Las principales características de este dispositivo vienen indicadas en su hoja de especificaciones10.

1.10.8 Pulsador de Emergencia

Para detener el proceso de carga-descarga se utili zará un pulsador de “seta” paro de emergencia que será Eex al estar en la zona potencialmente explosiva cerca de los brazos

9 \Nuova Fima\Presostato03-30

10 \Endress+Hauser\FTL70

28

de carga-descarga, el pulsador deberá quedarse enclavado una vez pulsado para poder rearmar el sistema una vez halla pasado el peligro.

Existen una gran variedad de pulsadores de emergencia en el mercado, los criterios para escogerlo serán:

1º Fiabili dad

2º Facili dad de instalación

3º Resistencia mecánica

Después de analizar varios fabricantes la elección se ha centrado en 2 marcas Allen-Bradley y Schneider que son las que mejor se ajustan a los criterios de selección, el pulsador escogido es el 800E-1PYM5A2 (Fig. 15) de la casa Allen-Bradley, ofrece una gran durabili dad (500*103 ciclos de maniobras frente a los 300*103 de los pulsadores de Schneider) y fiabili dad.

Fig. 15

Las principales características de este pulsador vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM11

1.10.9 Actuadores y Electroválvulas

En la planta habrá 11 electroválvulas con sus correspondientes actuadores, en el mercado existen gran variedad de estos componentes los requisitos que deberán cumplir serán:

1º Fiabili dad y durabili dad

2º Bajo mantenimiento

3º Facili dad de instalación

4º Precio

El actuador deberá ser capaz de vencer un par de al menos 12 Nm a 90º, en el mercado hay varias casas que se dedican a fabricar actuadores algunas de las más conocidas son: Asco, Emerson, Remote Control, Honeywell, CMG, Limitorque. Estudiados varios modelos de estas casas se ha optado por la elección de la serie RC200 de la marca Remote Control Fig. 16, es un actuador que es muy conocido en el entorno industrial y es el que mejor cumple con los criterios de selección.

11 \Allen-Bradley\Pulsadores

29

Fig. 16

Las principales características de este actuador vienen indicadas en su hoja de especificaciones12

Las electroválvulas encargadas de activar los actuadores al estar en zona potencialmente explosiva deberán ser Eex, los criterios de selección serán los mismos que para los actuadores.

Como en el caso de los actuadores, en el mercado hay gran variedad de casas que se dedican a fabricar estos dispositivos algunas de las mas conocidas son: Herion, Lucifer, Asco y CMG. El modelo escogido es el 8110737 (válvula 3/2 vías normalente cerrada) y el solenoide 3720 024 (Eex) de la casa Herion13.

Para detectar la apertura y cierre de una válvula usaremos unos detectores inductivos de la casa Pepperl + Fuchs NJ2-V3-N-V514 (Fig. 17) montados en cajas RC199015 (Fig. 18)

Fig. 17 Fig. 18

1.10.10 Separadores Galvánicos

Los módulos de aislación eliminan el riesgo de que una chispa o temperatura excesiva pueda provocar una detonación. Mediante barreras zener o aisladores galvánicos se pueden aislar circuitos de seguridad intrínseca de los que no lo son. Estos transfieren señales binarias (discretas) o analógicas entre las zonas peligrosas y las seguras, y energía

12 \Remote Control\Actuador RC200

13 \Herion\Electroválvulas

14 \Pepperl + Fuchs\NJ3-V3-N-V5

15 \Remote Control\RC1990

30

a los dispositivos conectados. Si bien los aisladores galvánicos son mas costosos que las barreras zener no requieren la puesta a tierra 100% efectiva que necesitan las barreras para ser seguras. Como las puestas a tierra son vulnerables a errores de instalación, a errores de conexión y a desconexiones inadvertidas posteriores, la experiencia ha demostrado que el mayor costo de los aisladores brinda tranquili dad. A estos aisladores galvánicos se los denomina también módulos de interfase y serán los que se instalen en el armario de control.

La casa escogida será Pepperl+Fuchs Fig. 19 P+F es el mayor fabricante de sensores del mundo, posee fotosensores, sensores inductivos y capacitivos, ultrasonido, laser, sistemas de RF, así como de una gran variedad de aisladores galvánicos para distintos tipos de señales, tanto digitales como analógicas que permiten modificar parámetros de funcionamiento de manera local y remota mediante el sistema RPI (Remote Process Interfase).

Fig. 19

1.10.11 Detector Puesta a Tierra

Para asegurar una correcta puesta a tierra del chasis del camión cisterna se usará un dispositivo para que nos confirme que el camión se encuentra conectado a la red de tierras de la planta, lógicamente deberá ser Eex. Este dispositivo deberá ser lo más fiable posible ya que la equipontecialidad de la cisterna con la tierra de la planta es algo muy importante a la hora de evitar posibles fuentes de ignición cercanos a los brazos de carga.

El dispositivo será el DCMT 2 de la casa Perolo (Fig. 20), está especialmente diseñado para ambientes explosivos, cuando la pinza de conexión entre en contacto con la toma de tierra de la cisterna nos avisará con un indicador luminoso situado en la parte superior y activará un contacto NA.

Fig. 20

31

1.10.12 Sirena de Alarma

El dispositivo acústico que avisará de un estado de alarma en la planta será una sirena a 24 Vcc. Entre la gran oferta del mercado nos quedamos con 2 posibles modelos a escoger:

XVS ( Telemecanique )

Yodalarm YO5/ISA/T4 ( BEKA )

A nivel de prestaciones son bastante parecidas, la Yodalarm tiene un repertorio de sonidos más completos pero lo que va a decantar su elección será que al estar en una zona potencialmente explosiva la sirena deberá ser Eex característica que sólo cumple Yodalarm.

La sirena del tipo Y05/ISA produce una fuerte señal acústica dentro del área clasificada. Para evitar confusiones entre señales de alarma puede ser configurada en campo para generar una de las 11 señales de etapa primaria. Ocho de estas señales pueden producir diferentes alarmas de etapa secundaria cuando se suministra voltaje inverso al equipo. La alarma puede configurarse para generar tonos continuos simples, simples o dobles tonos, barrido de frecuencias o sirena, disponiéndose de una salida máxima continua entre 15 dB(a) y 105 dB(a) a 1 metro, pero pudiera reducirse a 15 dB(a) utili zando el control de volumen interno.

El Y05/ISA está clasificado como intrínsecamente seguro y puede ser instalado en un área peligrosa al conectarse a un circuito intrínsecamente seguro. La alarma tipo Y05 utili za un microprocesador para generar el sonido deseado, pueden generarse alarmas de etapa simple o doble utili zando 2 o 3 circuitos de cableado.

Las especificaciones de esta sirena se encuentran en el CD-ROM16

1.10.13 Bomba

Para impulsar el gas líquido desde el tanque a las cisternas se usará una bomba que nos porporcionará :

• Caudal 35m3/h

• Altura 80 m

Dos de las casas más importantes en la fabricación de bombas para GLP son CORKEN y SIHI, estudiados los modelos de las dos casas se ha optado por la casa SIHI ya que si bien por precio y características ténicas las dos casas son muy similares SIHI dispone de un mejor servicio Post-Venta, en caso de avería su delegación en España ofrece la posibili dad de suplir la bomba averiada por una en condiciones. El modelo de bomba es el CEH 6108 Fig. 21, las curvas características de la bomba se pueden ver en su hoja de especificaciones17.

16 \BEKA\Yodalarm

17 \SIHI\CEH

32

Fig. 21

1.10.14 Compresor Gas

Para aspirar el gas del tanque y comprimirlo en la cisterna o viceversa se necesitará un compresor que nos proporcione:

• 105 m3/h

El estudio sobre la elección del compresor se ha centrado sobre dos de las casas más conocidas e importantes del mercado CORKEN y BLACKMER, el modelo escogido es el LB601B de la casa Blackmer18 (Fig. 22) ya que además de tener un servicio oficial en Tarragona el compresor de estas mismas características de la casa Corken era sensiblemente más caro.

Fig. 22

1.10.15 Convertidores

Para accionar los motores eléctricos de la bomba y compresor se utili zarán dos convertidores, el modelo seleccionado es el MICROMASTER 440 de la casa Siemens (Fig. 23) ya que puede usarse en numerosas aplicaciones industriales (especialmente bombas) y se caracteriza especialmente por su funcionalidad adaptada a los deseos del cliente y su facili dad de aplicación.

18 \Blackmer\Compresor

33

Fig. 23

Sus principales características son:

• Puesta en servicio simple en diálogo.

• Configuración flexible gracias a su construcción modular.

• 6 entradas digitales libremente asignables y aisladas galvánicamente.

• 2 entradas analógicas (0 V a 10 V, 0 mA a 20 mA, escalable) a selección aplicable como 4ª entrada digital.

• 2 salidas analógicas parametrizables (0-20 mA)

• 3 salidas de relé parametrizables (30 V DC/5 A, carga óhm. 250 V AC/2 A, carga induct.)

• Funcionamiento silencioso del motor gracias a altas frecuencias de pulsación.

• Protección para convertidor y motor.

Sus especificaciones técnicas se pueden ver en su hoja de especificaciones19.

1.10.16 Compresor Aire Comprimido.

Para proporcionar el suministro de aire comprimido necesario para el funcionamiento de los actuadores que abrirán y cerrarán las válvulas se dispondrá de un compresor, cuyas principales características serán:

• Bajo mantenimiento

• Económico

• Bajo nivel sonoro

Algunas de las principales casas fabricantes de compresores de aire comprimido son: Bético, Atlas Copco, Ingersoll Rand, Puska, Kaeser. Analizados los modelos de estas casas se ha optado por la elección de la casa Ingersoll Rand concretamente el modelo de

19 :\Siemens\Micromaster440

34

compresor 2340D2 (Fig. 24), las principales carcaterísticas se pueden apreciar en su hoja de especificaciones20

Fig. 24

1.10.17 Equipo de Pesaje

La báscula deberá posicionarse en la zona de carga-descarga es decir en una zona clasificada, el equipo deberá comunicarse con el PLC por un puerto serie ( RS-422 ) .

Los criterios para escoger el equipo de pesaje serán:

1º Precio

2º Fiabili dad y estabili dad

3º Facili dad de instalación

4º Bajo mantenimiento

5º Servicio post venta

Dos de los fabricantes más conocidos en el mercado son Precia Molen y Jagxtreme, el modelo escogido es el Process I221 (Fig. 25) de la casa Precia Molen, es un dispositivo que se ajusta bastante a los criterios de selección.

Fig. 25

20 :\Ingersoll Rand\Compresor

21 :\Precia Molen

35

Este equipo nos permite obtener el peso de una báscula por diferentes canales, salidas analógicas ( 0..20 mA, 4..20 mA ), 8 salidas digitales y comunicación serie RS-232 y RS-485. Se usará esta última la comunicación serie ( RS-422 ) con protocolo ASCII , la trama de caracteres que enviará el equipo al canal de comunicaciones PCMCIA del PLC será:

Peso Bruto Tara Neto Control

..01.01001040.kg ..02000000.kg ..03001040.kg ..040200..

1.10.18 Centralita Contraincendios

La centralita que nos detectará las alarmas de fuego será un Notifier. Existen tres tipos de paneles de control; una zona, dos zonas y cuatro zonas. Cada unidad utili za el mismo tipo de cabina la cual tiene un frontal moldeado por inyección y una caja trasera negra de acero. Los paneles son completamente autónomos con fuente de alimentación integrada y con espacio para un par de baterías de reserva de gel de plomo, y cumplen Normas EN 54.

El panel de una zona es una unidad de control sin microprocesador con controles simples e indicadores lógicos. Los paneles de 2 y 4 zonas son controlados por un microprocesador y además incluyen funciones de prueba y anulación. Cada unidad tiene una capacidad de por lo menos 20 detectores automáticos y de cualquier número de pulsadores manuales de alarma por zona. Los paneles podrán seguir monitorizando pulsadores manuales con los detectores extraídos, siempre que, las bases de los detectores estén provistas de un diodo "Schottky", y se utili ce una resistencia 'Final de Línea' (suministrada con el panel).

Los paneles son fáciles de instalar y operar. Las funciones de control se habili tan con una llave y el tablero de mando está fijado con tornill os anti-sabotaje.

Dadas las necesidades de nuestra planta se ha escogido el panel de 2 zonas Fig. 26 ya que diferenciaremos entre alarma por fuego o alarma por pulsador de emergencia. Esta centralita será la que de la orden de disparo a las electroválvulas INBAL ( red hidrantes )

Fig. 26

36

Las principales características de este pulsador vienen indicadas en su hoja de especificaciones que se adjunta en el CD-ROM22

1.10.19 Válvulas INBAL

Las válvulas escogidas en el sistema contraincendios serán válvulas INBAL Fig. 27 son las más usadas en la industria su funcionamiento sencill o y su reducido tamaño las hace ideales para su instalación, además su principio de funcionamiento N.M.M.P. (No Moving Mechanical Parts) es una característica importante en los sistemas de protección contraincendios donde una operación fiable es considerada como un factor importante a tener en cuenta particularmente en el control de válvulas.

Fig. 27

1.10.20 Centralita Detección Gas

Para detectar las posibles fugas en la planta se distribuirán 4 sensores de gas que serán controlados por una centralita, los criterios para la selección de la centralita serán:

1º Fiabili dad y durabili dad

2º Servicio Post-Venta

Dos de las empresas más conocidas en la fabricación de equipos de detección de gases son Dräeger y Oldham, se ha escogido el modelo Quadgard de 4 zonas (Fig. 28) ya que es el que más se ajusta a los criterios de selección.

Fig. 28

22 \Notifier\Quadgard

37

1.10.21 Pulsadores, Indicadores Luminosos y Displays.

En el panel de control habrá pulsadores, indicadores luminosos y displays.

Los criterios para escogerlos serán:

1º Fiabili dad

2º Facili dad de instalación

3º Resistencia mecánica

4º Precio

Algunas de los fabricantes más conocidos son Bartec, Telemecanique, Allen-Bradley, los pulsadores e indicadores luminosos serán de la casa Bartec ya que nos ofrece todos los requisitos de la selección y es el más barato con diferencia, el pulsador será el modelo 07-3323-1400-6300 y el indicador luminoso 07-3353-1130 Fig. 29. Las principales características se adjuntan en el CD-ROM23

Fig. 29

Las variables de presión, temperatura y nivel del tanque así como la presión diferencial de la bomba a parte de ser controlada por el programa del PLC serán representadas en el panel de control con unos indicadores ( displays ). El display elegido es el BA307C ( BEKA Fig. 30) entre las principales características de estos indicadores están las de baja caída de tensión aportada al lazo de control, indicados para trabajar en zonas potencialmente explosivas, ajuste del zero y span independientes y las que se pueden observar en su hoja de especicaciones24

Fig. 30

23 \BARTEC\Pulsadores \BARTEC\Indicadores lumonosos

24 \BEKA\ BA307C

38

1.10.22 Armario de Control

Todos los componentes de control (PLC, aisladores galvánicos, regleteros, fuentes de alimentación, equipo de pesaje, etc ...) se instalarán en un armario, el elegido es el ES 5000 (1800x1200x400 mm) de Rittal25 Fig. 31 es un armario individual para multitud de aplicaciones. Compacto para la electrónica, ideal para el control de maquinaria, con una gran superficie útil para el control de la climatización, flexible y rentable para cualquier aplicación.

Fig. 31

1.11 Automatización del Proceso

Tanto los equipos instalados como el funcionamiento del proceso permiten pensar en una automatización. El sistema, gracias a los equipos y componentes instalados, puede reconocer situaciones y recibir información apropiada para autogobernarse. Las operaciones que lleva a cabo son cíclicas y previsibles, no implican una creación o planificación específica diferente para cada caso. El hecho de cargar-descargar un camión cisterna se reduce a reconocer eventos ( condiciones iniciales, presiones, inicio secuencias etc..).

1.11.1. Posibili dades de Automatización.

Con el sistema descrito, las posibili dades de automatización son varias. Todas tienen sus ventajas y sus inconvenientes. La capacidad de ampliación de alguno de los posibles sistemas la compensa otro gracias a un menor coste económico y una mayor especialización.

Lógica cableada

Un automatismo cableado se basa en la unión física entre los diferentes equipos y actuadores que forman el sistema donde está implantado.El funcionamiento del conjunto depende de las conexiones entre los elementos. Su diseño y y aplicación se complica si el

25 \Rittal\Armario

39

sistema tiende a ser independiente y a prescindir de un operador que lo maneje. Progresivamente a mayor complejidad, mayor será el espacio que un sistema cableado requiere para su implementación. Además, una vez instalado, un sistema basado en lógica cableada ofrece pocas posibili dades a la hora de realizar determinadas modificaciones o ampliaciones. Igualmente este sistema es el que conlleva más dificultades a la hora de aislar y eliminar posibles averías.

Es la primera de las opciones que ofrece la tecnología programable. Un microprocesador es un circuito integrado compacto que capta instrucciones (en forma de grupos de señales eléctricas) una a una, de forma secuencial y las ejecuta a gran velocidad siguiendo unas órdenes pregrabadas. Es un circuito, que por ser muy versátil, se puede construir en grandes series a bajo precio. La metodología de diseño de sistemas digitales ! "#%$&'!()+*-,.$/0 213 245'67 "8-):98);,<*-()8,<*>= ?@ ). En vez de diseñar una estructura física para cada aplicación se han desarrollado dentro del microprocesador, circuitos integrados estándar que implementan múltiples funciones y permiten resolver diferentes tipos de problemas. El diseñador, frente a una aplicación concreta selecciona uno de los micros existentes en el mercado y lo particulariza para el sistema en cuestión. ACBD!E.FHGIJK

én se le denomina C.P.U. (Unidad Central de Procesamiento).

Dentro de esta CPU tenemos implementada una A.L.U. (Unidad AritméticoLógica) y una U.C. (Unidad de Control), junto con sus interconexiones. Por si solo el micro no puede realizar ninguna función. Para ser operativo necesita estar conectado a un conjunto de circuitos a los que controla, formando con estos un sistema electrónico digital programable. Los fabricantes de estos dispositivos desarrollan circuitos integrados auxili ares para apoyo del funcionamiento de la CPU y mejorar sus prestaciones.

Si se elige como opción el D LNM!OQP<R0SHTUPVWORXWY2MZY\[Y"T]2V.PM<SHPXW]2Y2V7Y^SHT_O`RaL;OUaMZY2Mcb

ún requerimiento previo de tamaño o posición. Pero esta elección nos obliga a escoger chips de memoria, fuentes de alimentación integradas, diseñar un sistema de entradas salidas (I/O) y establecer un adecuado sistema de buses de comunicación entre los diferentes dispositivos. A continuación debemos implementarlo todo en una placa o módulo junto al microprocesador. Una vez diseñado y montado hay que asegurar su correcto funcionamiento mediante pruebas y ensayos. Todo este proceso comportará la necesidad de un proyecto electrónico al margen de la aplicación solicitada con las consecuentes pérdidas económicas adicionales.

El hecho de diseñar el sistema de control desde cero nos da una gran libertad, sobretodo a la hora de ajustar dicho sistema de control a las características solicitadas por la aplicación. Pero esta ventaja se convierte en un inconveniente cuando el sistema se de<fhg0dHi2jZk;eml+n;j!lof-p:q\l+n;jci"rlrsutvqwnf-pxrezy |o~2""< que lo incluyan, se da en productos con grandes series de fabricación, de cara a la venta o distribución masiva. Aunque su aplicación sea perfectamente factible, no es recomendable su uso si se trata de series cortas o producciones únicas. La dificultad de ampliación o de futuras modificaciones quedará limitada por el diseño inicial, que cuanto más abierto y flexible sea, más costoso y generalista será acercándose a otras opciones más rígidas y caras, pero más fiables y rápidas de montar.

Microcontroladore & El microcontrolador es la segunda de las opciones con tecnología programable que

podemos aplicar a nuestra automatización. Un 2<H-H;<m"<m ;":!<¡¢;microprocesador y parcialmente las funciones de memoria entradas/salidas y se utiliza para

40

el control total o parcial de sistemas en los que se encuentra instalado. Existen computadoras diseñadas en un solo chip, pero los microcontroladores se caracterizan principalmente porque en su diseño se sacrifican la potencia y rapidez de cálculo por aspectos como la capacidad de control de entradas / salidas, posibili dad de gestión de interrupciones y posibili dad de manipulación de bits mediante el conjunto de instrucciones implementadas. Estas características se potencian para qu£#£¤¥;¦¨§Z©&£ª«¨¬25®H£¯«¦°®±©&«¯²¦³µ´h©entorno tanto captando señales de medida como generando señales de control, motivo por el que un gran número de sus terminales se dedica a entradas / salidas. Es usual que, a diferencia de un microprocesador, contenga en su interior puertos serie, temporizadores activados por interrupciones, conversores A/D y D/A. Para gestionar adecuadamente las entradas / salidas suelen incluirse funciones que muchas veces se implementan con circuitería externa, como priorización y enmascaramiento de funciones. También como muchas señales de control se reciben y procesan bit a bit, se dispone de instrucciones orientadas a manipulación directa de bits. ¶¸·;¹!º<·&»¼½»<¾»¹<¿HÀÁ"ÀÃÂÁ"À½-À¡Ä:»¹<¿HÀ0ÅÀƱ½»¹<¿H»ÃÀÁ#Ç ÈÊÉËmÌ2Í<ÎHËÏÐ-ÑÐaËÍÃÒ;ÍxÓ7Ì ÔHÓWÕÊÖ×ZÌ2ÈØ\Ñ<Ômemorias y los sistemas I/O, no deja de ser un chip aislado que necesita un alojamiento y periferia exterior diseñada a medida. Es necesario, al igual que ocurría con los Ù È;Ú¸Ò;Í proyecto electrónico que incluya el diseño de las placas y módulos que lo alojarán y todo el sistema de comunicación exterior. A mayor flexibili dad en dicho diseño, mayor coste y alejamiento de las características iniciales. Las posibili dades y facili dad de ampliación también dependerán del diseño inicial y es difícil encontrar solucones estándar teniendo que recurrir siempre a diseños específicos.

Autómatas programables (PLC’s).

Es la tercera de las opciones con tecnología programada. El autómata se basa en las ÛÜ`ÝÞÜß;àá"Üâã5Ýäßåã%æ!á"ç<Ýèéß7ê¨é;àë:ß;ãå-Üíì"ã<ÝîàÜ:âcï±á"ãåãuð;â!çCã<Ýhñ0å0ð&à%ñ±ð;åçZò

Se entiende por PLC o autómata programable a toda máquina electrónica diseñada para controlar en tiempo real y en un medio industrial, procesos secuenciales. Su manejo y programación puede ser realizada por personal eléctrico o electrónico sin muchos conocimientos informáticos. Realiza funciones lógicas: series, paralelos, temporizaciones, contajes y otras más potentes como cálculos complejos o regulaciones. De forma más genérica se le puede definir como una caja negra en la que existen unos terminales de entrada a los que se conectaran con pulsadores, finales de carrera, fotocélulas o detectores. Y unos terminales de salida a los que se conectarán bobinas de contactores, electroválvulas o lámparas, de tal forma que la actuación de estos últimos está en función de las señales de entrada que estén activadas en cada momento, siguiendo siempre el programa preinstalado en la memoria del autómata.

El PLC sustituye de golpe los elementos tradicionales como relés auxili ares de enclavamiento, temporizadores, contadores y demás dispositivos utili zados para el control eléctrico/electrónico de máquinas o procesos. Ahora todos estos elementos serán virtuales. La tarea del usuario se reduce a realizar un programa que establezca las condiciones de activación de las salidas dependiendo del estado de las entradas, y en este programa podra disponer del número y clase de elementos que quiera.

Por su flexibili dad de diseño tiene un campo de aplicación muy amplio. Su uso se ha generalizado en aquellas instalaciones en donde es necesario realizar procesos de maniobra, control y señalización, abarcando desde procesos de fabricación industrial de cualquier tipo, al de transformaciones industriales y control de instalaciones. Sus reducidas

41

dimensiones, generalmente la facili dad de montaje, la posibili dad de almacenar e intercambiar programas, o de modificarlos, hace que cada vez sea más habitual encontrarlo como la solución estándar para automatizaciones o aplicaciones de control. Existe un gran número de empresas fabricantes de PLC’s y, consecuentemente, una gran variedad de modelos que dentro de la generalidad que implica su diseño, van dirigidos hacia unos determinados usos.

Cuando se describen las ventajas que aporta un autómata frente a otras posibili dades, se hace referencia siempre a un modelo de tipo medio en el que siempre nos encontraremos con:

1.- Menor tiempo empleado en la elaboración de proyectos debido a que:

• No es necesario dibujar el esquema de contactos eléctricos.

• No es necesario simplificar las ecuaciones lógicas, la memoria y rapidez de ejecución del programa nos permite evitar estas simplificaciones.

• La lista de materiales queda sensiblemente reducida y al elaborar el presupuesto correspondiente eliminaremos parte de lproblema que supone el contar con diferentes proveedores y plazos de entrega.

2.- Posibili dad de introducir modificaciones sin cambiar el cableado ni añadir aparatos.

3.- Mínimo espacio requerido.

4.- Menor coste de mano de obra en la instalación.

5.- Ahorro en mantenimiento. Además de aumentar la fiabili dad del sistema al eliminar contactos móviles, los mismos autómatas pueden detectar o indicar averías.

6.- Posibili dad de gobernar distintas máquinas y procesos con el mismo autómata.

7.- Menor tiempo para la puesta en funcionamiento del proceso al quedar reducido el tiempo de cableado.

No todo son ventajas existen algunos inconvenientes para su uso a tener en cuenta el principal es la necesidad de que el personal encargado del mantenimineto debe ser instruido sobre el lenguaje del autómata elegido, ya que cada fabricante tiene su propio set de instrucciones y sobre el funcionamiento y disposición general del PLC. Un segundo factor en su contra es el gran coste inicial. Si bien puede ser un inconveniente comparado con el coste inicial inferior de otras opciones la flexibili dad y seguridad de funcionamiento aportado, unido a la modularidad característica de estos dispositivos, lo compensa ampliamente.

1.11.2 Elección del Autómata

Una vez nos hemos decantado por el uso del PLC en la automatización nos queda elegir el autómata a instalar.

Los criterios para la elección del autómata serán:

• Fiabili dad

• Servicio técnico y post-venta

• Gama de accesorios

• Facili dad de aprendizaje del lenguaje

42

• Facili dad de instalación

• Precio

Establecidos los criterios y estudiados todos los factores el modelo escogido es el modelo TSX5710 P26 (Fig. 32) de la casa Telemecanique. Se trata de un modelo ampliamente probado, con una gran distribución en el ámbito industrial y con unas especificaciones que cumplen sobradamente las exigencias requeridas por el sistema a automatizar.

El software en el que se implementa el programa de control es el lenguaje de programación PL7 Pro27 equipado con un amplio, variado y potente juego de instrucciones.

Fig. 32

Las principales características de la familia TSX57 son:

- De 512 a 2.048 entradas/salidas "Todo o Nada".

- De 24 a 256 entradas/salidas analógicas.

- Cada procesador incluye además:

- Una memoria RAM interna de seguridad que puede guardar toda la aplicación y ampliarse mediante una tarjeta de memoria PCMCIA (RAM o Flash EPROM).

- Un reloj calendario.

- Varios modos de comunicación:

• Comunicación por toma terminal (modo Uni-Telway o modo caracteres): 2 tomas terminal (TER y AUX) que permiten conectar varios equipos simultáneamente (por ejemplo, un terminal de programación y un terminal de diálogo operador).

• Comunicación por tarjeta PCMCIA tipo III : un emplazamiento admite varias tarjetas de comunicación (Fipway, Fipio Agente, Uni-Telway, Modbus/Jbus, Modbus Plus, Módem, enlaces serie).

26 \Telemecanique\TDM57_X

27 \Telemecanique\PL7Pro

43

• Comunicación por conector tipo SUB-D 9 contactos (únicamente en los procesadores TSX P57 i52M).

El diseño de la aplicación se realiza mediante el software PL7 Junior/Pro bajo Windows 95/NT 4.i , que ofrece entre otras posibili dades:

• Cuatro lenguajes de programación: lenguajes Grafcet, de contactos, literal estructurado y Lista de instrucciones.

• Una estructura de software multitarea: tarea maestra, tarea rápida, tratamientos con eventos.

• La posibili dad de modificar un programa mientras se está ejecutando.

1.11.3 Software PL7 Pro V3.4

El programa PL7 Pro es un software de programación, diseñado para los autómatas TSX/PMX/PCX 57, que funciona en Windows. Este software además de permitir la programación de los autómatas permite crear bloques de función de usuario DFB (Derived Function block), pantallas de explotación y módulos funcionales. El programa PL7 dispone de los siguientes lenguajes:

• Un lenguaje gráfico, el lenguaje de contactos con transcripción de esquemas de relés, que está adaptado al tratamiento combinatorio. Ofrece dos símbolos gráficos de base: contactos y bobinas. La escritura de cálculos numéricos puede efectuarse en de los bloques de operación.

• Un lenguaje booleano, el lenguaje de lista de instrucciones, que es un lenguaje

"máquina" con escritura de tratamientos lógicos y numéricos.