Balance de lineas

Click here to load reader

-

Upload

innovacion -

Category

Documents

-

view

700 -

download

2

Transcript of Balance de lineas

Universidad de San Carlos

Facultad de Ingeniería Laboratorio Ingeniería de Métodos

“BALANCE DE LINEAS” El balance es el problema central en el diseño de una línea de ensamble. Por balance se entiende a la igualdad de producción de cada una de las sucesivas operaciones en la secuencia de una línea. Para alcanzar el balance se necesita conocer tiempos de operación que intervienen en los procesos de producción. En el balance de líneas incluye el tiempo efectivo, eficiencia de línea y tiempos estándar. El balance de líneas nos conduce a encontrar el número óptimo de operarios para una línea de producción. Por medio de balance de líneas pueden tomarse alguna de las siguientes decisiones:

1. Reemplazar equipo o maquinaria 2. Trabajar a la velocidad del cuello de botella 3. Colocar la maquina similar 4. Programar el tiempo extra 5. Trabajar un segundo turno 6. Maquilar en otra empresa

El objetivo del balance de líneas es determinar cuantas estaciones de trabajo se necesitan para que un producto tenga un flujo de producción lo mas continuo posible, de tal manera que se puedan cumplir con las metas de producción. Es importante recordar que una estación de trabajo la forma un operario o un grupo de operarios, una maquina o un grupo de maquinas, o la combinación de ambas. Los métodos para balancear líneas son las siguientes:

1. Cuando se quiere estandarizar un proceso donde existe una operación muy lenta, donde se origina un cuello de botella y se necesita que el proceso sea lo mas continuo posible.

2. Cuando se necesita producir un numero de piezas en un tiempo determinado, sobre la base de un pedido de producción.

Para el balance de líneas se manejan algunos de los siguientes conceptos:

CUELLO DE BOTELLA: es un atraso en un proceso de producción. Esto ocurre cuando la operación o estación de trabajo es mas lenta y por lo cual detiene las siguientes

TASA DE PRODUCCIÓN: es lo que se espera cumplir o la demanda que se desea

RITMO DE LINEAS (O DE PRODUCCIÓN): es la producción real que se obtendrá en un tiempo determinado

Universidad de San Carlos

Facultad de Ingeniería Laboratorio Ingeniería de Métodos

JORNADA DE TRABAJO: se refiere al tiempo expresado en minutos, ya sea la jornada diurna (8 horas diarias), mixta (7 horas diarias), nocturna ( 6 horas diarias) o diurna especial ( promedio de 8.8 horas diarias)

TIEMPO EFECTIVO DE TRABAJO: es el tiempo de la jornada (en minutos) luego de descontar los tiempos de almuerzo, refacción y preparación

OPERACIONES POR JORNADA: es el numero de operaciones que pueden realizar una estación de trabajo en una jornada efectiva

EJEMPLO 1 A continuación se presenta el estudio de una línea de producción en la empresa Litografía “EL PORVENIR” que se dedica a la fabricación de cajas de dulces. El pedido que hay que surtir es de 11,000 cajas en el mes de Octubre. El balance es el problema central en el diseño de una línea de ensamblé, ya que se necesitamos que toda la línea trabaje a la misma velocidad o ritmo y que cumpla con los requerimientos del mercado. En nuestro caso, tenemos una estación de trabajo demasiado lenta, lo cual representa el cuello de botella de la línea y el objeto del balance es hacer que el producto tenga el flujo de producción lo más fluido posible. A continuación se describe el proceso de producción: Se traza el cartón a cortar (10.89 min.), se imprime el logotipo en cada pliego (11.85 min.), se corta cada una de las piezas trazadas (6.57 min.), se troquelan las piezas para darle forma a cada uno de los dobleces (12.35 min.), se arman las cajas (9.85 min.), cada pieza es examinada tanto en la impresión como en el armado (4.65 min.) Determinar:

1. La eficiencia 2. La cantidad de operarios a contratar 3. El ritmo de la línea 4. Si cubre la demanda de 11,000 cajas en 25 días de producción

Consideraciones:

1. Tiempo = 25 días, 21 días entre lunes a viernes y 4 sábados 2. Jornada de trabajo diurna, laborando 2 horas extras de lunes a viernes 3. Dentro de la jornada están contemplados los siguientes descansos: 15

minutos de refacción en la mañana, 30 minutos de almuerzo y 15 minutos de concesiones de lunes a viernes; al sábado no hay descansos, se trabaja corrido

Universidad de San Carlos

Facultad de Ingeniería Laboratorio Ingeniería de Métodos

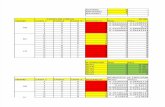

SOLUCION Operación T.E. T.E.P. Constante #operarios Operarios Op. mas

lento

1

2

3

4

5

6

Totales

EFICIENCIA

E = (Sumatoria) T.E. * 100 = % (Sumatoria)T.E.P.

JORNADA DIURNA

De lunes a viernes = 8 horas ordinarias + 2 horas extras – 1 hora sin producir = 9 horas / día * 21 días = horas / mes

Sábado (4 días) = 4 horas / día * 4 días = = horas / mes Total de tiempo efectivo = horas / mes El tiempo sin producir se considero de la siguiente manera: 15 minutos de refacción + 30 minutos de almuerzo + 15 minutos de concesiones = 60 minutos diarios = 1 hora diaria (de lunes a viernes)

CALCULO DE LA CONSTANTE Constante = Demanda . = . 11,000 .= ( # de horas disponible * 60 * E )

NUMERO DE OPERARIOS #Operarios = Constante * Sumatoria (T.E.) = * = Luego de calcular el número de operarios de cada estación, se multiplica el tiempo estándar de cada una por la constante y el resultado se aproxima según los decimales

OPERARIO MÁS LENTO

O.M.L. = T.E. Operario . = . .= ( # de operarios en la estación)

Universidad de San Carlos

Facultad de Ingeniería Laboratorio Ingeniería de Métodos

RITMO DE LINEA POR HORA

R.L.H.= Operario mas lento * Unidad de tiempo. = . * 60. = ( T.E. Operario más lento) R.L.H. = cajas / hora

PARA SABER SI SE CUMPLE CON LA DEMANDA Se multiplica el ritmo de línea por las horas disponibles para la producción, así: = . . Cajas / mes

EJEMPLO 2 Se tiene un pedido de 10,000 unidades y el tiempo de entrega es de 20 días. Se trabaja en jornada diurna y se programan 10 min. en cambio de bobina, 5 min. en cambio de aguja, 10 min. en desarmar paquetes, 25 min. de almuerzo, 20 min. para ir al baño y 25 min. por fatiga. Se contempla que son 15 min. en retrasos inevitables. ¿Cuántas maquinas por tipo y cuantos operarios se necesitan para cumplir con el pedido? Operación Tc Calificación Tipo de

Maquina

Te #

estaciones necesarias

Balances

A 0.7 110 % Overlock

B 0.2 90 % Manual

C 1.8 95 % Plana

D 1.6 95 % Plana

E 0.2 60 % Manual

F 1.9 75 % Plana

G 0.2 105 % Manual

Te = Tn * ( 1 + % concesiones o suplementos) Tn = Tc * calificación Suplementos = T suplemento / Tje Ritmo (R) = Pedido / tiempo # estaciones = ( ritmo * Te ) / (Tje * eficiencia )