CAPI: METODOLOGÍA DE MANTENIMIENTO PREVENTIVO PARA ...

Transcript of CAPI: METODOLOGÍA DE MANTENIMIENTO PREVENTIVO PARA ...

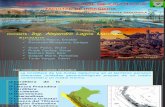

CAPI: METODOLOGÍA DE MANTENIMIENTO PREVENTIVO PARA MÁQUINAS

DE BAJA UTILIZACIÓN

Proyecto de Grado En Ingeniería Mecánica

AUTOR

ALEJANDRO ECHAVARRÍA YEPES

ASESORES

PhD. GIACOMO BARBIERI

MSc. JULIANA LASERNA

20 de julio de 2020

Agradezco especialmente a mis padres por haberme dado la mejor educación que

estuvo en sus posibilidades.

A mis asesores, Giacomo y Juliana por acompañarme semanalmente y realizarme

sus valiosas recomendaciones.

A los técnicos del laboratorio de manufactura, especialmente a Andrés Salgado,

por brindarme su tiempo y cerciorarse que entendiese bien los procesos que allí

se llevaban a cabo.

A la Universidad y a sus profesores por dotarme de una formación integral.

Por todos ellos, este trabajo ha sido posible.

Resumen

La literatura sobre mantenimiento preventivo para máquinas de uso industrial que

poseen bajas horas de operación, como pueden ser las encontradas en laboratorios

de universidades, resulta ser bastante reducida. Por tal motivo, este trabajo

presenta una metodología con un modelo matemático subyacente que puede

aplicarse a este tipo de casos. Esta fue validada en el laboratorio de manufactura

ML-027 del Departamento de Ingeniería Mecánica de la Universidad de los Andes

en el que se determinó que era posible ahorrar en un 35% de los costos anuales de

mantenimiento preventivo contratado a terceros. Asimismo, se identificó al torno

CNC Leadwell como el equipo cuyo cambio en su política de mantenimiento podría

tener el mayor impacto positivo en las finanzas. El estudio finaliza con la creación

de nuevos planes de mantenimiento preventivo, y la programación de una

herramienta de apoyo a la decisión en Excel que proporciona las fechas de

mantenimiento y los costos diferidos anuales asociados a cada máquina esperados.

Abstract

The literature on preventive maintenance for machines for industrial use with low

hours of operation, such as those found in university laboratories, is very scarce. For

this reason, this document presents a methodology with an underlying mathematical

model that can be applied to these cases. It was validated in the manufacturing

laboratory ML-027 of the Department of Mechanical Engineering of the University of

Los Andes in which it was determined that it was possible to save 35% of the annual

preventive maintenance costs contracted to third parties. Likewise, the CNC

Leadwell lathe was identified as the machine whose change in its maintenance

policy could have the greatest financial positive impact. The study ends with the

creation of new preventive maintenance plans and the programming of a decision

support tool in Excel that provides the expected maintenance dates and annual

deferred costs associated with each machine.

Tabla de contenidos

Introducción ............................................................................................................. 1

Contexto .................................................................................................................. 2

Trabajo previo ......................................................................................................... 3

Objetivos ................................................................................................................. 4

Metodología ............................................................................................................. 5

Nomenclatura ....................................................................................................... 7

1. Conocimiento de la estrategia organizacional y actores relevantes .............. 8

2. Conocimiento de la operación y recolección de datos ................................... 8

3. Análisis de criticidad de los equipos .............................................................. 9

4. Análisis cualitativo de datos ........................................................................ 10

5. Análisis cuantitativo de datos y análisis de escenarios ............................... 10

6. Validación de hipótesis ................................................................................ 12

7. Creación de un plan de mantenimiento preventivo ...................................... 13

8. Revisión periódica y uso de herramientas para la decisión ......................... 13

Resultados y análisis ............................................................................................. 16

1. Conocimiento de la estrategia organizacional y actores relevantes ............ 16

2. Conocimiento de la operación y recolección de datos ................................. 17

3. Análisis de criticidad de los equipos ............................................................ 18

4. Análisis cualitativo de datos ........................................................................ 19

5. Análisis cuantitativo de datos y análisis de escenarios ............................... 21

6. Validación de hipótesis ................................................................................ 24

7. Creación de un plan de mantenimiento preventivo ...................................... 24

8. Revisión periódica y uso de herramientas para la decisión ......................... 25

Trabajos futuros .................................................................................................... 25

Conclusiones ......................................................................................................... 26

Referencias ........................................................................................................... 26

Anexos .................................................................................................................. 28

Anexo 1. Extractos del manual de mantenimiento del CNC Leadwell ............... 28

Anexo 2. Plan de mantenimiento creado para el CNC Leadwell ........................ 30

Anexo 3. Herramienta de apoyo a la decisión programada en Excel ................. 32

1

Introducción

El mantenimiento es aquel proceso que busca evitar el deterioro de los equipos y

garantizar su disponibilidad, operar en óptimas condiciones, reaccionar rápido ante

imprevistos y minimizar la cantidad de piezas de recambio almacenadas [1].

Además, esta actividad tiene un fuerte impacto en las finanzas de la compañía, pues

puede representar entre el 15% y 70% de los costos de producción [2]. Por tal

motivo, es fundamental contar con un buen protocolo de mantenimiento que permita

una alta eficiencia en la aplicación de los recursos, a la vez que se ajusta a las

necesidades estratégicas de la organización [3].

R. Keith, autor del libro Maintenance Fundamentals clasifica el mantenimiento en 3

categorías: mantenimiento correctivo, de mejora y preventivo (Figura 1) [1]. El

mantenimiento de naturaleza correctiva se basa en la premisa de reparar el equipo

una vez se daña. Este genera costos anormalmente altos debido a retrasos en las

operaciones, rechazos de productos, pérdida del tiempo de la mano de obra,

necesidad de horas extras por parte de los trabajadores y reparaciones adicionales

[1]. Por tal motivo, este solo debería utilizarse como estrategia de mantenimiento en

casos excepcionales. Seguidamente, el mantenimiento de mejora busca aumentar

la confiabilidad por medio de la modificación y rediseño de las máquinas, e implica

investigación y desarrollo. Finalmente, el mantenimiento preventivo consigue

mantener el equipo en óptimas condiciones y minimizar la cantidad de fallos. Este,

a su vez, puede subdividirse en las siguientes subcategorías [1]:

i. Mantenimiento basado en el tiempo: busca agendar revisiones y demás procedimientos en intervalos fijos que surgen de recomendaciones del fabricante del equipo, estándares nacionales, estudios o experiencia histórica [4].

ii. Mantenimiento basado en el equipo: programado por la máquina por

medio de un sistema de control y resulta ser medianamente común en equipos que poseen un sistema electrónico avanzado.

iii. Mantenimiento predictivo o basado en la condición: utiliza técnicas no

destructivas para medir parámetros como la vibración, temperatura o tribología —desgaste entre superficies— para proporcionar información precisa del momento apropiado para realizar mantenimiento [1]. En la actualidad, este último ha aumentado su presencia en las compañías debido al mejoramiento de los sistemas de adquisición y procesamiento de datos, y algoritmos de inteligencia artificial.

2

Figura 1. Tipos de mantenimiento. Tomada de Maintenance Fundamentals [1].

Contexto

El laboratorio de manufactura ML-027 de la Universidad de los Andes es el

laboratorio más concurrido por estudiantes de pregrado del Departamento de

Ingeniería Mecánica, acercándose a su máxima capacidad de operación en

periodos de alta demanda, usualmente al final de cada semestre académico. Este

cuenta con 3 máquinas de control numérico (CNC), 5 impresoras 3D y más de 15

clases de máquinas convencionales entre las que se encuentran equipos de

soldadura, tornos y fresadoras. Para que las máquinas puedan ser operadas, estas

deben ser previamente reservadas; procedimiento que se lleva a cabo mediante un

software desarrollado a medida, Mecalab, desde abril del 2019.

Por otro lado, este es uno de los laboratorios del departamento con los costos

asociados al mantenimiento más altos: en 2019 se pagaron a proveedores externos

18 millones de pesos colombianos en total por concepto de operaciones de nivel 3

o superior, es decir, aquellas que deben realizarse por personal especializado,

designación utilizada por los técnicos y la industria [5]. Mantenimientos de nivel 1 y

2, que consisten en actividades esenciales para la operación y realización de

intervenciones simples, como lubricar un equipo [5], ya son realizadas de manera

recurrente por los técnicos, supervisados por el líder de laboratorio.

Cabe mencionar, que la estrategia de mantenimiento seguida desde 2016 se

basaba en la programación anual de esta actividad durante los meses de junio y

julio, correspondientes al periodo intersemestral, la cuál era ejecutada sobre la

mayoría de las máquinas. Esta, había resultado altamente efectiva para mantener

los equipos en óptimas condiciones pues los registros mostraban una tasa de fallas

inusualmente baja, haciendo los mantenimientos correctivos inusuales, tanto así

que podría sospecharse de un exceso de las actividades de mantenimiento que

incrementaba innecesariamente su costo.

3

Trabajo previo

Debido a la importancia del mantenimiento, esta es una rama en la que se encuentra

una amplia literatura académica e industrial; sin embargo, los distintos modelos y

metodologías existentes no suelen abarcar casos marginales en los que se cuenta

con máquinas de uso industrial que son utilizadas poco, como puede suceder en

laboratorios de universidades. En estos casos, la baja necesidad de mantenimiento,

causada por la baja operación, en combinación con la ausencia de metodologías

que se adapten a sus necesidades, hace que sus procesos de mantenimiento sean

poco rigurosos.

La metodología creada fue inspirada por el modelo del proceso de gestión de

mantenimiento propuesta por Adolfo Crespo [3], el cual es un sistema genérico que

contempla e integra varios sistemas encontrados en la literatura o empleados por

empresas con alta experiencia en este campo [3]. Este modelo es dinámico y

cerrado y está compuesto de 4 etapas con acciones concretas a realizar en cada

una. En la primera, eficacia, se busca que las prácticas a realizar se ajusten a las

necesidades de la organización. En la segunda, eficiencia, se reprograma el

mantenimiento para minimizar los costos. Finalmente, en las últimas dos, evaluación

y mejora, se examina y controla el mantenimiento, para posteriormente continuar

con un proceso de mejora continua. Una explicación más exhaustiva puede hallarse

en la Figura 2.

Figura 2. Modelo del proceso de gestión del mantenimiento [3].

4

Objetivos

General

▪ Diseñar y aplicar una metodología de mantenimiento preventivo enfocada a

máquinas de baja utilización centrada en la reducción de costos y alta

confiabilidad.

Específicos

▪ Recolectar y analizar información relacionada con la estrategia organizacional

y operación del laboratorio de manufactura ML-027, y la utilización,

características, historial de fallas y costos de mantenimiento asociados a sus

máquinas.

▪ Proponer acciones basadas en datos y distintos modelos de mantenimiento que

se alinean con los objetivos organizacionales para disminuir los costos

asociados a este procedimiento.

▪ Validar y comunicar los resultados y estrategias creadas a los diferentes actores

que intervienen en el proceso de mantenimiento.

▪ Diseñar una metodología a partir del caso de estudio desarrollado para ser

aplicada a máquinas de baja utilización en casos más generales.

5

Metodología

La metodología diseñada tiene como finalidad disminuir la estructura de costos

asociada al mantenimiento preventivo y convertir esta actividad en parte del proceso

de mejora continua de la organización. Se espera que esta sea lo suficientemente

sencilla de aplicar por alguien que se esté introduciéndose al mantenimiento, pero

aun así rigurosa. Esta se encuentra dividida en cuatro fases: conocimiento, análisis,

planeación e inspección, dando origen a su nombre (CAPI). De la misma forma,

posee 8 etapas con dificultad y necesidad de inversión de tiempo progresivas,

haciendo que mayores esfuerzos estén justificados por un mayor impacto positivo

esperado (Figura 3). Los insumos básicos para aplicarla son datos o heurísticas que

permitan determinar la utilización de los equipos, su criticidad para la operación, su

costo de mantenimiento y el valor económico que aportan a la compañía, los cuales

pueden obtenerse de entrevistas, observación directa o registros.

Figura 3. Metodología desarrollada, compuesta por 4 fases: conocimiento, análisis, planeación e

inspección, dando origen a su nombre (CAPI)

Esta, es aplicable a máquinas de baja utilización definidas en este trabajo como

aquellas de uso industrial que se utilizan menos de 8 horas por día laboral, como

puede ser un caso típico de aquellas ubicadas en universidades y en pequeñas

6

fábricas. Esto es porque el modelo desarrollado, asume que la necesidad de

mantenimiento de tercer nivel o superior, el que debe ser realizado por personal

especializado, se debe principalmente a la utilización del equipo. Asimismo, otra

suposición realizada es que el equipo a evaluar se halla en su periodo de operación

normal, aquel en el que el número de fallas por unidad de tiempo permanece

aproximadamente constante (Figura 4) [1]. Sin embargo, se proporciona un método

para modelar este y otros fenómenos que afectan este valor. Para aquellos casos

en que estas hipótesis no sean viables de aplicar, se sugiere emplear herramientas

y teorías de mantenimiento más sofisticadas como las presentadas en Maintenance

Fundamentals [1] o Ingeniería de Mantenimiento y Fiabilidad Aplicada en la Gestión

de Activos [3].

Figura 4. Gráfica de bañera. Ilustra el número de fallas como función del tiempo del equipo [1]

7

Nomenclatura

▪ 𝑎𝑖𝑚𝑎𝑥𝑖[𝑑í𝑎]: Número máximo de días permisibles entre mantenimientos de

tercer nivel para la máquina i

▪ 𝑐𝑖 [%]: Aporte histórico porcentual anual a la estructura de costos totales por

parte de la máquina i

▪ 𝑐𝑜𝑠𝑡𝑜𝑖𝑗[$]: Costo de mantenimiento de la máquina i el día j

▪ 𝑑𝑖𝑎𝑐𝑡𝑢𝑎𝑙[𝑑í𝑎]: Día actual, corresponde al día en que se realiza el análisis para

la máquina i

▪ 𝑑𝑖𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.[𝑑í𝑎]: Día recomendado de mantenimiento para la máquina i

▪ 𝑑𝑖𝑙𝑎𝑠𝑡.𝑚𝑎𝑛𝑡.[𝑑í𝑎]: Último día de mantenimiento preventivo de tercer nivel

realizado a la máquina i

▪ 𝑑𝑖𝑜𝑙𝑑[𝑑í𝑎]: Fecha anterior en qué se realizó el análisis a la máquina i

▪ 𝑓𝑖: Factor de incremento en la utilización.

▪ 𝑖: Índice que referencia una máquina del centro de producción

▪ 𝑗, 𝑎: Índices que referencian días específicos

▪ 𝑛𝑖𝑚𝑖𝑠𝑠𝑖𝑛𝑔[𝑑í𝑎]: Número de días restantes para mantenimiento de la máquina

i a partir de fecha de análisis.

▪ 𝑟𝑖[%𝐸. 𝐴. ]: Incremento efectivo anual en valor de mantenimiento de la

máquina i. Estimado con la inflación

▪ 𝑡𝑖𝑐𝑎𝑡á𝑙𝑜𝑔𝑜 [ℎ]: Tiempo recomendado entre mantenimientos nivel 3 o superior de

la máquina i por alguna fuente

▪ 𝑡𝑖𝑐𝑎𝑡.𝑎𝑗𝑢𝑠𝑡𝑎𝑑𝑜 [ℎ]: Estimación del tiempo óptimo entre mantenimientos que

contempla la operación, aspectos aleatorios y tiempo de vida de la máquina

▪ 𝑡𝑖𝑗[ ℎ]: Tiempo de operación de la máquina i el día j

▪ 𝑡𝑖𝑚𝑖𝑠𝑠𝑖𝑛𝑔 [ℎ]: Tiempo entre fecha de análisis y día programado de

mantenimiento de la máquina i

▪ 𝑡𝑖𝑡𝑟𝑎𝑛𝑠 [ℎ]: Tiempo transcurrido desde el último mantenimiento de la máquina

i hasta la fecha actual 𝑑𝑖𝑎𝑐𝑡𝑢𝑎𝑙

▪ 𝑇𝑖 𝑎𝑐𝑡𝑢𝑎𝑙 [𝑎ñ𝑜]: Periodicidad actual con la que se realiza el mantenimiento.

▪ 𝑇𝑖(𝑓𝑖) [𝑎ñ𝑜]: Periodicidad recomendada con la que debe realizarse el

mantenimiento tercerizado

▪ 𝑢𝑖 [ℎ

𝑎ñ𝑜]: Tiempo de operación (utilización) por año de la máquina i

▪ 𝑢𝑖𝑗̅̅ ̅̅ [

ℎ

𝑑í𝑎]: Tiempo de operación promedio (utilización) por día de la máquina i

▪ 𝑣𝑖[%]: Ahorro porcentual anual sobre la estructura de costos al realizar el

mantenimiento a la periodicidad recomendada 𝑇𝑖(𝑓𝑖)

8

1. Conocimiento de la estrategia organizacional y actores relevantes

La norma europea EN 13306:2018 [6] indica que la gestión de mantenimiento debe

contemplar las actividades administrativas con las estrategias de mantenimiento

con el fin de que estas se alineen efectivamente con la estrategia organizacional,

definida como aquellos planes y acciones que permiten lograr los objetivos de la

empresa a largo plazo [7].

Para conseguirlo, resulta fundamental contar con una herramienta que permita

asegurar esta compatibilidad. El cuadro de mando integral, inicialmente propuesto

por Kaplan y Norton en 1992, puede utilizarse para este fin [8]. Este, incorpora las

perspectivas financieras, del cliente, de los procesos internos, y de aprendizaje y

crecimiento; y ha sido implementado en un número importante de corporaciones

dedicadas a la ingeniería, informática y construcción, teniendo un efecto positivo en

los procesos de cambio [9]. Para asegurar su éxito, en su formulación deben

plantearse indicadores clave de desempeño (KPI) y planes de acción para lograr los

objetivos [10]. Algunos de los indicadores de mantenimiento más utilizados son

tiempo promedio operativo hasta el fallo, frecuencia de fallos, tiempo fuera de

servicio, coste de indisponibilidad por fallos, disponibilidad del proceso de

producción y valor económico agregado anual, aunque algunos más sofisticados

pueden encontrarse en la norma UNE-EN 15341 [11]. Sin embargo, también es

posible utilizar aquellos que se consideren más convenientes.

Asimismo, este debe ser realizado con la participación de todos los actores que se

consideren relevantes, es decir, aquellos que tienen un impacto importante en la

implementación de las nuevas políticas [8, 12]. Ellos pueden ser detectados al

realizar una matriz de poder-interés típica de la gestión de proyectos [13], análisis

opcional que deberá realizarse en corporaciones donde resulte difícil identificarlos.

La necesidad de la inclusión de estos radica en que sin su aprobación o aportes es

muy probable que el proceso no abarque todas las visiones o se presenten

fricciones al momento de poner en práctica el nuevo modelo.

De este modo, en esta etapa se deben determinar los actores más importantes para

realizar el proceso de cambio, y con ellos formular el cuadro de mando integral en

el que se incorporen las distintas perspectivas de la organización y se definan

indicadores claves de rendimiento a cumplir.

2. Conocimiento de la operación y recolección de datos

La operación se refiere a los procesos que utilizan recursos humanos y físicos para

producir algún activo [14]. En esta etapa, es importante involucrar a los operarios

de las máquinas y técnicos de mantenimiento con el objetivo de conocer sus

perspectivas, útiles para brindar intuición sobre los procesos de mejora. Como

recomendación general, es importante mostrar y comunicar que el proceso no busca

9

castigar errores anteriores ni encontrar culpables, con el objetivo de facilitar su

cooperación y evitar que proporcionen datos erróneos.

En esta etapa, se busca recolectar información cuantitativa relacionada con el

historial de fallas, valor económico agregado, costo de mantenimiento y valor en

libros de las máquinas. De la misma forma, información cualitativa como problemas

de los equipos y detalles de su operación, entre otros, pueden resultar relevantes

para el estudio. La información deberá obtenerse de documentos, archivos físicos y

digitales, entrevistas estructuradas y semiestructuradas, y observación de las

máquinas y procesos, tal como se recomienda en el libro Case Study Research and

Application: Design and Methods [15].

3. Análisis de criticidad de los equipos

Identificar y jerarquizar activos de una instalación en los que se debe invertir

recursos es útil para determinar la importancia y las consecuencias de los fallos de

los sistemas que componen una fábrica [16]. Es importante notar que el término

crítico es un término relativo, que debe determinarse de acuerdo con las

necesidades de la organización [3]. Una historia que ilustra este hecho es la de un

jefe de mantenimiento que determina que un equipo es crítico porque posee una

tasa de fallos alta. Sin embargo, no considera que la máquina posee redundancia y

en caso de fallo no afectaría la operación. Al enterarse el operador de este hecho,

decide llamarle y explicarle que los equipos que deberían ser prioridad son aquellos

que, aunque resulte inusual que fallen, hacerlo interrumpiría la operación con la

consiguiente pérdida de recursos [17].

Por otro lado, en la industria hay varias herramientas cualitativas y semicuantitativas

que sirven para tal propósito, por ejemplo, el método del flujograma de análisis de

criticidad, criticidad total por riesgo o matriz de criticidad por riesgo [3]. Sin embargo,

estos métodos resultan ser excesivamente complejos para activos de baja

utilización. En vez, se presentará un modelo simplificado basado en la filosofía

detrás de este tipo de análisis:

i. Seleccionar los criterios pertinentes desde el punto de vista estratégico. Algunos de estos podrían ser: (a) efecto en la operación (b) afectación de la seguridad y salud (c) costo de parada (d) costo de la reparación extemporánea (e) confiabilidad (f) baja calidad (g) disponibilidad de repuestos [3].

ii. Asignar una importancia porcentual relativa a estos criterios cuya suma debería ser 100%. Se recomienda un proceso en el que los actores más relevantes participen, con el fin de obtener las perspectivas de la organización. Considerar más de 5 criterios lleva a resultados imprecisos y a la dilución de los porcentajes.

10

iii. Puntuar de 1 a 10 cada casilla, donde 10 hace referencia a un valor crítico de un criterio para cada máquina, y calcular la puntuación de criticidad total como la suma del producto de la puntuación de un criterio por la importancia porcentual de este. Dada esta puntuación, es posible clasificar la criticidad de una máquina como baja, media y alta. Este valor podría ser utilizado para estimar la aversión al fallo, valor que afectará más adelante el factor de incremento en la utilización 𝑓𝑖.

4. Análisis cualitativo de datos

Esta fase tiene el objetivo de proveer intuición acerca de la información recolectada

y formar hipótesis de acciones que contribuyan positivamente a la organización.

Una hipótesis, de manera simple puede ser vista como una suposición que está

basada, pero no aún demostrada por información y que corresponde al inicio a un

proceso de análisis. Esta forma de analizar problemas resulta ser una de las

herramientas fundamentales utilizadas por las consultoras de estrategia más

prestigiosas del mundo, como McKinsey & Company [18]. La idea detrás de

construir una es inferir una solución, que luego, a partir de la formulación y ejecución

un experimento, pueda ser probada o plantear una nueva con datos más sólidos.

Esto permite ahorrar tiempo y enfocarse en acciones que proveen resultados [18].

Una forma de generar las primeras hipótesis es graficar en una sola figura la

utilización, el aporte a la estructura de costos, y el valor económico agregado, en

caso de contarse con él. Luego, deberán observarse comportamientos atípicos. Por

ejemplo, varias máquinas de un mismo tipo con una utilización baja pueden dar pie

a un inicio de análisis de desinversión por excesiva redundancia, o una razón alta

entre costos de mantenimiento y utilización puede conducir a la hipótesis de que el

mantenimiento que se está realizando es excesivo. Es importante notar que también

es posible graficar otro tipo de información; determinar qué graficar equivale a

responder la pregunta qué se desea optimizar. Sin embargo, debe considerarse que

las figuras deben ser lo suficientemente sencillas para poder realizar comparaciones

y construir hipótesis iniciales.

5. Análisis cuantitativo de datos y análisis de escenarios

El análisis cuantitativo permite acercarse a tiempos de programación de

mantenimiento preventivo más apropiados, aproximarse al ahorro esperado al

reagendarlos y comparar el programa de mantenimiento actual con uno más

efectivo. Es importante aclarar que esto solo es una aproximación más formal y que

después de esta etapa deberían validarse las hipótesis realizadas.

Para esto deberá tenerse un estimado proveniente de catálogos de fabricante o

experiencia histórica de cada cuanto debe realizarse el mantenimiento nivel 3 o

superior para cada máquina (𝑡𝑖𝑐𝑎𝑡á𝑙𝑜𝑔𝑜). Esta cifra debe estar en horas, aunque

11

algunos fabricantes suelen proporcionarla en meses. Si este es el caso, considere

que 1000 horas corresponde a 3 meses (estimativo esperado) o 6 meses (estimativo

conservador). Asimismo, se deberá contar con la utilización anual promedio de cada

máquina (𝑢𝑖) que deberá estimarse a partir de datos históricos. En caso de no contar

con un año de datos, puede utilizarse un intervalo más pequeño en combinación

con heurísticas para estimarlo. Con lo anterior, es posible conocer la periodicidad

recomendada con la que debe realizarse mantenimiento como función del factor de

incremento en la utilización 𝑓𝑖 factor que modela variaciones en la operación,

utilización, vejez de la máquina y aversión al riesgo del analista, algo de lo que se

ahondará en la etapa 8. Este valor deberá ser graficado siguiendo la ecuación 1.

𝑇𝑖(𝑓𝑖)[𝑎ñ𝑜] =𝑡𝑖𝑐𝑎𝑡á𝑙𝑜𝑔𝑜

[ℎ𝑜𝑟𝑎𝑠]

𝑢𝑖 [ℎ𝑜𝑟𝑎𝑠

𝑎ñ𝑜 ] ∙ 𝑓𝑖

Ecuación 1. Periodicidad recomendada con la que debe realizarse el mantenimiento como función del factor de incremento en la utilización

Es importante notar que la ecuación ignora otros fenómenos que afectan la

necesidad de mantenimiento como la fluencia lenta, desajuste o necesidad de

recambio de fluidos, por tal motivo, el valor 𝑇𝑖(𝑓𝑖) debe estar superiormente acotada

por un valor máximo, 𝑎𝑚𝑎𝑥𝑖 del cuál se ahondará más en la sección 8.

Asimismo, si se cuenta con la temporalidad promedio entre mantenimientos

preventivos tercerizados histórica 𝑇𝑖𝑎𝑐𝑡𝑢𝑎𝑙; así como el aporte porcentual anual de

cada máquina a la estructura de costos 𝑐𝑖, es posible cuantificar el ahorro porcentual

esperado (𝑣𝑖) como función del factor de incremento en la utilización (ecuación 2).

𝑣𝑖(𝑓𝑖) [%

𝑎ñ𝑜] = 𝑐𝑖[%] (

1

𝑇𝑖𝑎𝑐𝑡𝑢𝑎𝑙[𝑎ñ𝑜]

−1

𝑇𝑖(𝑓𝑖)[𝑎ñ𝑜])

Ecuación 2. Ahorro porcentual anual sobre la estructura de costos al realizar el mantenimiento a la

periodicidad recomendada 𝑇𝑖(𝑓𝑖) como función del factor de incremento en la utilización

La gráfica resultante de la ecuación 2 corresponde a líneas rectas cuya pendiente

indica la sensibilidad en las finanzas (modelada por 𝑣𝑖) al variar la necesidad de

mantenimiento (modelada por 𝑓𝑖). Esta, considerando las ecuaciones anteriores,

será más pronunciada mientras el tiempo recomendado por el catálogo para el

mantenimiento sea menor, la máquina contribuya de manera más importante a la

estructura de costos, o ya posea una utilización relativamente actual alta. Es

importante notar que a una máquina muy sensible deberá presentársele atención

adicional por su fuerte impacto financiero. Por otro lado, su lejanía del eje x es una

medida del ahorro esperado a obtener si se programa el mantenimiento de acuerdo

con el modelo. De este modo, líneas muy alejadas por arriba indican exceso

mantenimiento y grandes ahorros; mientras que aquellas por debajo indican lo

contrario. Un ejemplo de esto podrá ser encontrado en la sección de resultados.

12

Por otro lado, la combinación de las figuras generadas con estas ecuaciones es

especialmente valiosa, pues permite que al fijar un parámetro (𝑇𝑖(𝑓𝑖), 𝑓𝑖 𝑜 𝑣𝑖) es

posible determinar los dos restantes. Asimismo, es posible crear un plan de

mantenimiento basado en el análisis de escenarios, permitiendo obtener la relación

entre un ahorro esperado y el número de años entre cada cuanto se debe realizar

mantenimiento. Los escenarios corresponden a elegir una combinación de factores

de incremento a la utilización para cada máquina, los cuáles pueden ser de tres

tipos:

▪ Esperado (𝑓𝑖 = 1): Asume que el comportamiento histórico puede ser extrapolado.

▪ Pesimista o conservador (𝑓𝑖 > 1): Asume que la utilización o la complejidad de las operaciones incrementará. Proporciona seguridad adicional a las máquinas críticas.

▪ Optimista o arriesgado (𝑓𝑖 < 1): Agenda mantenimientos más espaciados.

Conveniente para máquinas poco críticas que afectan fuertemente las finanzas.

Luego, con estos valores, será posible obtener fechas recomendadas que pueden

ser ajustadas a aquellas que se consideren convenientes.

6. Validación de hipótesis

La validación de hipótesis tiene como fin obtener parámetros más cercanos a la

realidad para el modelo y verificar que las suposiciones realizadas son aplicables.

Para esto, para las máquinas más críticas o con mayor impacto financiero deberá

realizarse una revisión completa del catálogo. Este, ayudará a determinar si los

tiempos elegidos son correctos y contribuirá posteriormente a realizar la

reprogramación del mantenimiento. En caso de desear realizar programaciones

más espaciadas y cercanas a las necesidades se recomienda utilizar datos

históricos o de literatura de máquinas que operen bajo condiciones similares, pues

el proporcionado en el catálogo del fabricante es uno promedio, que contiene

factores de seguridad y no contempla las condiciones específicas de operación [4].

De la misma manera, también es posible realizar experimentos de no realización de

mantenimiento sobre las máquinas de baja criticidad. Asimismo, en esta etapa, se

deberían utilizar técnicas de análisis causa-raíz, para determinar las causas de

fallos sobre la maquinaria que posee alta necesidad de mantenimiento correctivo

[19].

13

7. Creación de un plan de mantenimiento preventivo

Un plan de mantenimiento preventivo implica desglosar las acciones de

mantenimiento dada cierta temporalidad con base en el catálogo del fabricante,

estudios o experiencia histórica. A la vez, requiere asignar las responsabilidades de

mantenimiento a un encargado. Para esto, se debe crear un formato de

mantenimiento que contenga toda esa información y permita estructurar mejor los

procesos.

8. Revisión periódica y uso de herramientas para la decisión

El principal fin de la revisión periódica es programar la fecha de mantenimiento

contratado a terceros (𝑛𝑚𝑖𝑠𝑠𝑖𝑛𝑔), analizar el desempeño del modelo y cuantificar las

consecuencias económicas de realizar algún cambio, algo que puede medirse con

el costo diferido anual. Para esto, considerando la nomenclatura ubicada al finalizar

este artículo, el siguiente modelo, en el que se omite el subíndice 𝑖 que referencia a

cada máquina, debe ser programado y revisado con una herramienta de apoyo a la

decisión. Todos los valores que son estimados o implican alguna hipótesis utilizan

el signo ≈.

El número de horas restantes antes de realizar mantenimiento 𝑡𝑚𝑖𝑠𝑠𝑖𝑛𝑔 (ecuación 3)

es la diferencia entre la temporalidad real entre mantenimientos apropiada

𝑡𝑐𝑎𝑡.𝑎𝑗𝑢𝑠𝑡𝑎𝑑𝑜 y el número de horas transcurridas desde el último mantenimiento hasta

el día de la revisión 𝑡𝑡𝑟𝑎𝑛𝑠 (ecuación 4).

𝑡𝑚𝑖𝑠𝑠𝑖𝑛𝑔[ℎ] = 𝑡𝑐𝑎𝑡.𝑎𝑗𝑢𝑠𝑡𝑎𝑑𝑜[ℎ] − 𝑡𝑡𝑟𝑎𝑛𝑠[ℎ]

Ecuación 3. Tiempo, en horas, restante para realizar mantenimiento mantenimiento preventivo de cierta máquina

𝑡𝑡𝑟𝑎𝑛𝑠[ℎ] = {∑ 𝑡𝑗

𝑑𝑎𝑐𝑡𝑢𝑎𝑙

𝑑𝑙𝑎𝑠𝑡.𝑚𝑎𝑛𝑡.

[ℎ], 𝑑𝑎𝑐𝑡𝑢𝑎𝑙[𝑑í𝑎] > 𝑑𝑙𝑎𝑠𝑡.𝑚𝑎𝑛𝑡.[𝑑í𝑎]

0, 𝑒𝑛 𝑐𝑎𝑠𝑜 𝑐𝑜𝑛𝑡𝑟𝑎𝑡𝑟𝑖𝑜

Ecuación 4. Tiempo, en horas, transcurrido desde el último mantenimiento hasta el día del análisis

En general, la temporalidad real entre mantenimientos apropiada es un valor

aleatorio, dinámico que depende del tiempo de vida de la máquina y el tipo de

operación realizada, por tal motivo, no puede conocerse con alta confianza a menos

de realizar análisis predictivo. Sin embargo, el tiempo deducido del catálogo o de un

experimento puede utilizarse en conjunto con un factor de incremento en la

utilización 𝑓 para modelar los parámetros anteriores. De este modo, para modelar

alta aversión a la falla del analista, incremento futuro en la utilización, incremento

en la tasa de fallas por operaciones más complicadas o vejez de la máquina puede

14

incrementarse 𝑓, o disminuirse en caso de que se busque lo contrario. En cualquier

caso, el valor por defecto de 𝑓 es 1. Lo anterior es descrito por la ecuación 5:

𝑡𝑐𝑎𝑡.𝑎𝑗𝑢𝑠𝑡𝑎𝑑𝑜(𝑡, 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛, 𝑣𝑒𝑗𝑒𝑧 𝑚á𝑞𝑢𝑖𝑛𝑎)[ℎ] ≈𝑡𝑐𝑎𝑡á𝑙𝑜𝑔𝑜[ℎ]

𝑓(𝑡, 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛, 𝑣𝑒𝑗𝑒𝑧 𝑚á𝑞𝑢𝑖𝑛𝑎)

Ecuación 5. Estimación del tiempo óptimo entre mantenimientos que contempla la operación, aspectos aleatorios y tiempo de vida de la máquina

El tiempo restante para mantenimiento 𝑡𝑚𝑖𝑠𝑠𝑖𝑛𝑔 es simplemente el número de días

restantes para mantenimiento (𝑛𝑚𝑖𝑠𝑠𝑖𝑛𝑔) por la utilización promedio por día (𝑢�̅�),

como lo enseña la ecuación 6. Considerando que el tiempo de operación deja de

ser un buen indicador cuando el modelo señala que este debe ser realizado a

muchos años (más de tres), se debe crear un umbral de días máximo 𝑎𝑚𝑎𝑥𝑖 para

realizarlo con el que se obtiene la ecuación 7, con el fin de evitar desajustes u otros

fenómenos indeseables que no son función principal de la operación:

𝑡𝑚𝑖𝑠𝑠𝑖𝑛𝑔[ℎ] = ∑ 𝑡𝑗

𝑑𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.

𝑑𝑎𝑐𝑡𝑢𝑎𝑙

[ℎ] = (1

𝑛𝑚𝑖𝑠𝑠𝑖𝑛𝑔[𝑑í𝑎]∑ 𝑡𝑗

𝑑𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.

𝑑𝑎𝑐𝑡𝑢𝑎𝑙

[ℎ]) 𝑛𝑚𝑖𝑠𝑠𝑖𝑛𝑔[𝑑í𝑎]

𝑡𝑚𝑖𝑠𝑠𝑖𝑛𝑔[ℎ] = 𝑢�̅� [ℎ

𝑑í𝑎] 𝑛𝑚𝑖𝑠𝑠𝑖𝑛𝑔[𝑑í𝑎]

Ecuación 6. Número de días restantes para el mantenimiento sin considerar cota superior

𝑛𝑚𝑖𝑠𝑠𝑖𝑛𝑔[𝑑í𝑎] = 𝑑𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.[𝑑í𝑎] − 𝑑𝑎𝑐𝑡𝑢𝑎𝑙[𝑑í𝑎]

𝑛𝑚𝑖𝑠𝑠𝑖𝑛𝑔[𝑑í𝑎] = min (𝑡𝑚𝑖𝑠𝑠𝑖𝑛𝑔[ℎ]

𝑢�̅� [ℎ

𝑑í𝑎], 𝑎𝑚𝑎𝑥𝑖[𝑑í𝑎] − 𝑑𝑙𝑎𝑠𝑡.𝑚𝑎𝑛𝑡.[𝑑í𝑎])

Ecuación 7. Número de días restantes para realizar mantenimiento

Si se conociese la utilización promedio por día a futuro, esto permitiría cerrar el

modelo para proveer la fecha cuando debería realizarse mantenimiento. Este

parámetro deberá proyectarse de algún modo. Para este caso, es posible asumir

que la utilización a futuro no cambiará de manera significativa con respecto a la

observada entre la fecha de revisión y la del último mantenimiento si la cantidad de

días entre ambos casos es importante y no se esperan valores muy diferentes

(ecuación 8). En caso de que este no sea el caso, este hecho deberá ser modelado

por el factor de incremento en la utilización.

15

𝑢�̅� [ℎ

𝑑í𝑎] =

1

𝑑𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.[𝑑í𝑎] − 𝑑𝑎𝑐𝑡𝑢𝑎𝑙 [𝑑í𝑎]∑ 𝑡𝑗[ℎ]

𝑑𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.

𝑑𝑎𝑐𝑡𝑢𝑎𝑙

≈1

𝑑𝑎𝑐𝑡𝑢𝑎𝑙[𝑑í𝑎] − 𝑑𝑜𝑙𝑑[𝑑í𝑎]∑ 𝑡𝑗[ℎ]

𝑑𝑎𝑐𝑡𝑢𝑎𝑙

𝑑𝑜𝑙𝑑

Ecuación 8. Estimación de la utilización promedio por día entre la fecha futura de mantenimiento y la fecha de análisis

Finalmente, el costo a pagar por el mantenimiento en un cierto día j podrá estimarse

con la inflación efectiva anual proyectada 𝑟 durante los siguientes años al conocer

el costo que se pagó en la última ocasión 𝑗 − 𝑎, donde 𝑎 es el número de días entre

ambas fechas (ecuación 9).

𝐶𝑜𝑠𝑡𝑜𝑗[$] ≈ 𝐶𝑜𝑠𝑡𝑜𝑗−𝑎[$] × (1 + 𝑟 [%𝐸. 𝐴. ])

𝑎 [𝑑í𝑎]

365 [𝑑í𝑎𝑎ñ𝑜]

Ecuación 9. Costo a pagar por el mantenimiento el día j

Una medida de desempeño importante es el costo diferido anual, que corresponde

al costo anual asociado al mantenimiento de cierta máquina, donde 𝑎𝑣𝑒𝑟𝑎𝑔𝑒 es una

función que calcula el valor promedio entre los costos entre el último mantenimiento,

𝑐𝑜𝑠𝑡𝑜𝑑𝑙𝑎𝑠𝑡.𝑚𝑎𝑛𝑡., y el proyectado, 𝑐𝑜𝑠𝑡𝑜𝑑𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.

(ecuación 10).

𝐶𝑜𝑠𝑡𝑜 𝑑𝑖𝑓𝑒𝑟𝑖𝑑𝑜 𝑎𝑛𝑢𝑎𝑙 [$

𝑎ñ𝑜] =

𝑎𝑣𝑒𝑟𝑎𝑔𝑒 (𝑐𝑜𝑠𝑡𝑜𝑑𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.[$], 𝑐𝑜𝑠𝑡𝑜𝑑𝑙𝑎𝑠𝑡.𝑚𝑎𝑛𝑡.

[$])

𝑑𝑓𝑢𝑡.𝑚𝑎𝑛𝑡.[𝑑í𝑎] − 𝑑𝑙𝑎𝑠𝑡.𝑚𝑎𝑛𝑡.[𝑑í𝑎]

365 𝑑í𝑎/𝑎ñ𝑜

Ecuación 10. Costo diferido anual asociada al mantenimiento contratado a terceros de cada máquina

De este modo, se espera que el modelo se revise sistemáticamente al menos cada

seis meses de la siguiente manera:

i. Guardar copia de los resultados del modelo anterior para el registro

ii. Actualizar los costos y fecha de mantenimiento de cada máquina observados desde la última revisión.

iii. Actualizar la utilización diaria 𝑢�̅� que espera observar en el siguiente

periodo

iv. Actualizar los factores de incremento en la utilización 𝑓:

Incrementar si: (a) La máquina está experimentando necesidad de

mantenimiento correctivo frecuente. Esto puede indicar también que el

tiempo de catálogo elegido es inadecuado y debería actualizarse. (b)

Espera un incremento en las horas de uso de la máquina. (c) Espera

condiciones de operación más desafiantes. (d) Quiere agregar seguridad

adicional a la máquina debido a su criticidad.

16

Disminuir sí: (a) Desea ahorros adicionales. Esto programará el

mantenimiento después. (b) Si la máquina no resulta ser crítica. (c) Desea

experimentar con mantenimientos más alejados entre ellos.

v. Modificar demás parámetros del modelo y ajustar las fechas a aquellas más convenientes modificando el factor de incremento en la utilización.

vi. Analizar resultados: (a) Comparar valores actuales con los obtenidos en la última revisión (b) Verificar si las máquinas continúan siendo de baja de utilización (c) Analizar el costo diferido anual y utilización para determinar decisiones de desinversión, necesidad de compra o mejora en el uso de recursos.

Resultados y análisis

A continuación, se presentarán los resultados de la aplicación de la metodología

sobre el caso de estudio, el laboratorio de Manufactura ML-027 del Departamento

de Ingeniería Mecánica de la Universidad de los Andes.

1. Conocimiento de la estrategia organizacional y actores relevantes

Se identificaron como actores relevantes para la implementación de la metodología

la coordinadora de laboratorios y el líder del laboratorio ML-027. El cuadro de mando

integral (Figura 5) fue realizado en conjunto con la coordinadora y el profesor asesor

de este proyecto para después ser validado con el líder de laboratorios. En este, se

acordaron los objetivos estratégicos, los indicadores de desempeño, las metas y el

conjunto de acciones que podrían realizarse para cumplirlos. Nótese que algunos

indicadores pueden resultar novedosos debido a las necesidades de la

organización. La metodología diseñada se aplica principalmente al aspecto

financiero por medio de una reestructuración de los procesos internos.

17

Figura 5. Cuadro de Mando Integral elaborado para el laboratorio ML-027 del Departamento de Ingeniería Mecánica de la Universidad de Los Andes

2. Conocimiento de la operación y recolección de datos

Debido a que se buscaba disminuir la estructura de costos de mantenimiento

preventivo y correctivo contratados a terceros se recolectó la siguiente información

con la que se construyó una base de datos:

▪ Costos de mantenimiento correctivo y preventivo entre 2016 y 2020

desglosados por concepto y fecha; estos fueron obtenidos de registros.

▪ Tiempo de operación anual de cada equipo (ecuación 11). Para calcularlo se

obtuvo el tiempo de reserva a partir de un software que llevaba este registro

entre el 28 de abril y 13 de diciembre de 2019, Mecalab, y se multiplicó por

un factor que cuantifica el número de horas de operación por horas de

reserva estimado al consultar a los técnicos.

𝑢𝑖 [ℎ

𝑎ñ𝑜] =

𝑡𝑖𝑒𝑚𝑝𝑜 𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑑𝑜 [ℎ]

𝑠𝑒𝑚. 𝑐𝑜𝑛 𝑑𝑎𝑡𝑜𝑠 [𝑠𝑒𝑚𝑎𝑛𝑎]× 52 [

𝑠𝑒𝑚𝑎𝑛𝑎

𝑎ñ𝑜] ×

𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛

𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑟𝑒𝑠𝑒𝑟𝑣𝑎[%]

Ecuación 11. Tiempo de operación anual de cada equipo

▪ Valor en libros histórico de los equipos a partir de registros, útil para análisis

de desinversión. Este dato no fue utilizado en el proyecto.

▪ Problemas, características e información general a partir de entrevistas y

observación.

18

Nótese que, en este caso, el valor económico agregado está relacionado con la

utilización de la máquina debido a su demanda por parte estudiantes. Como se

espera que este valor permanezca inalterado al efectuar los mantenimientos, esta

información no fue estudiada; sin embargo, esta podría servir para el análisis a una

planta que buscase incrementar ingresos. Asimismo, fue calculado el aporte

histórico porcentual anual a la estructura de costos totales de mantenimiento

contratado a terceros de cada máquina, como lo muestra la ecuación 12, para el

cual no se consideró el cambio del valor del dinero en el tiempo, con el fin de

simplificar el modelo. Esta acción también puede interpretarse como brindar mayor

importancia a la información más reciente por medio de un factor relacionado con el

índice de precios al consumidor. En general, se recomienda elaborar este cálculo

simplificado.

𝑐𝑖[%] =𝐶𝑜𝑠𝑡𝑜𝑠 𝑑𝑒 𝑚𝑎𝑛𝑡𝑒𝑛𝑡𝑒𝑛𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑚á𝑞𝑢𝑖𝑛𝑎 𝑖 [$]

𝐶𝑜𝑠𝑡𝑜𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 𝑚𝑎𝑛𝑡𝑒𝑛𝑖𝑚𝑖𝑒𝑛𝑡𝑜 [$]

Ecuación 12. Aporte histórico porcentual anual a la estructura de costos totales por parte de la máquina i

3. Análisis de criticidad de los equipos

Se presentará un análisis de criticidad simple para tres máquinas del laboratorio de

manufactura. El torno CNC Leadwell, la fresadora F1 y el centro de Mecanizado

CNC Fadal. La descripción presente fue realizada en base a la información

recolectada en el paso anterior.

Torno CNC Leadwell: Este torno solo es reservado una hora y doce minutos por día laboral y pocos estudiantes lo conocen pues suele utilizarse para fabricar probetas para realizar ensayos para distintas clases. Proporciona excelentes acabados y puede producir un gran número de unidades con gran precisión en poco tiempo sin ser constantemente monitoreada por un operario. Sin embargo, en caso de fallo, su funcionalidad podría ser reemplazada por alguno de los 4 tornos convencionales que en promedio están reservados menos de una hora y media por día, aunque esto requeriría la participación más activa de un técnico.

Fresadora F1: Es reservada en promedio algo más de tres horas y media por día. Esta suele ser utilizada tanto por estudiantes como por técnicos y su ausencia sería notoria en épocas de alta demanda, final de semestre, pues esta no podría ser cubierta plenamente por la otra, lo cual afectaría la imagen del laboratorio. Sin embargo, el proceso de fresado resulta ser bastante común en la industria y no es excesivamente costoso. Centro de mecanizado CNC Fadal: Este equipo es reservado en promedio cinco horas y media por día, y es posiblemente la máquina más conocida del laboratorio. Puede realizar mecanizados complejos y un fallo en esta máquina puede ser considerado grave. No hay máquinas en el laboratorio que puedan reemplazar su

19

función y la contratación en el sector externo de operaciones similares resulta costosa. Considerando las conversaciones previas con la coordinadora de laboratorios, líder

de laboratorio y técnicos se propusieron los siguientes criterios:

i. Existencia de sustitutos (20%). Se calculó como diez entre el número de

máquinas potenciales que podrían cumplir la función.

ii. Reserva del equipo (40%): Este valor está asociado con la necesidad de

mantenimiento y el valor económico que agrega. Se aproximó el resultado

como número de horas de reserva al día por 2.

iii. Consecuencias negativas para la imagen del laboratorio o su operación

(40%). El puntaje fue asignado por medio de una heurística considerando

la descripción presentada de cada máquina.

Tabla 1. Análisis de criticidad para CNC Leadwell, fresadora F1 y CNC Fadal

Equipo\Criticidad i. Existencia sustitutos

(20%)

ii. Reserva (40%)

iii. Imagen y operación

(40%)

Puntaje de criticidad

Criticidad

Cnc Leadwell 2 3 3 2.8 Baja

Fresadora F1 5 7 8 7 Media

Cnc Fadal 10 10 10 10 Alta

Con base en la tabla 1 se definieron 3 rangos de criticidad. Baja con una puntación

igual o inferior a 5; media con una criticidad mayor a 5 y menor o igual a 8, y alta en

el intervalo restante. De este modo, se debería ser poco permisivo con la holgura

de los mantenimientos del CNC Fadal, mientras que se podría ser poco estrictos

con los del torno CNC Leadwell. De una máquina con un nivel de criticidad bajo,

resulta natural hacer un estudio de desinversión.

4. Análisis cualitativo de datos

En esta sección se realizaron diversas gráficas con los parámetros relacionados con

los costos y la utilización. La gráfica con más información (Figura 6), fue aquella que

muestra el porcentaje de aporte al costo 𝑐𝑖 ya calculado, y el número de horas de

operación por día laboral, calculadas como lo muestra la ecuación 13.

ℎ𝑜𝑟𝑎𝑠 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑝𝑜𝑟 𝑑í𝑎 𝑙𝑎𝑏𝑜𝑟𝑎𝑙 ≈ 𝑂𝑝𝑒𝑟𝑎𝑐𝑖ó𝑛 𝑎𝑙 𝑎ñ𝑜 [

ℎ𝑎ñ𝑜]

365 [𝑑í𝑎𝑎ñ𝑜]

× 7 [

𝑑í𝑎𝑠𝑒𝑚𝑎𝑛𝑎]

5 [𝑑í𝑎 𝑙𝑎𝑏𝑜𝑟𝑎𝑙

𝑠𝑒𝑚𝑎𝑛𝑎 ]

Ecuación 13. Horas de operación por día laboral

20

Figura 6. Porcentaje de aporte a los costos totales de mantenimiento entre 2016 y 2020 (71 millones de COP) vs horas de operación por día laboral (no incluye todos los equipos).

La Figura 6 muestra el porcentaje de aporte a los costos de las máquinas más

relevantes con su utilización por día. De esta, se excluyeron las máquinas que no

aportaban a la estructura de costos, como la prensa hidráulica, pues estaba en

proceso de remodelación; y máquinas que no poseían historial de reservas, porque

resultaron ser de baja criticidad. Esto hace que la sumatoria de los porcentajes de

aporte al costo no sea del 100%. Al observar dicha figura resaltan los siguientes

hechos:

▪ El torno CNC contribuye al 23% de los costos totales, pero solo es operado 1.0 horas al día, siendo uno de los equipos con más bajo nivel de operación. Máquinas como las fresadoras son utilizadas 2.9 veces más, pero solo contribuyen alrededor del 6% del costo total cada una. Sin embargo, su mantenimiento es realizado con la misma periodicidad. Aún más, el CNC Fadal aunque constituye cerca de un 28% de los costos, es utilizado 3.3 veces más, siendo una máquina del mismo tipo que el torno CNC -de control numérico-. Esto sugiere un exceso de mantenimiento sobre el torno CNC Leadwell, probablemente innecesario pues resultó ser una de las máquinas menos críticas.

▪ 2 de los 4 tornos convencionales disponibles son operados menos de 0.6 horas por día y ninguno de los 4 supera las 2 horas. Asimismo, cada uno de ellos contribuye a alrededor del 3% de la estructura de costos de mantenimiento. Esto indica una posible redundancia innecesaria dando paso a un análisis de desinversión, que de resultar positivo esta acción brindaría más espacio en el laboratorio, ingresos debido a la venta y disminución de los costos futuros asociados a su mantenimiento.

21

5. Análisis cuantitativo de datos y análisis de escenarios

Las figuras 7 y 8 corresponden a un análisis de sensibilidad realizado como fue

indicado en la sección correspondiente de metodología. Se consideró un

equivalente de 1000 horas, que resulta ser conservador, para las máquinas que

indicaban mantenimiento preventivo tercerizado cada 6 o 3 meses o este valor no

fue encontrado.

Figura 7. Tiempo recomendado entre mantenimientos contratados vs factor de incremento en la utilización para cada máquina.

22

Figura 8. Ahorro porcentual anual al realizar el mantenimiento en el tiempo recomendado ti vs factor de incremento en la utilización para cada máquina y su conjunto.

La figura 7 enseña el tiempo recomendado entre mantenimientos contra el factor de

incremento en la utilización, donde 𝑓 = 1 es la sugerencia en caso de que los

factores que intervienen en la operación continúen constantes. Los tornos y el CNC

plasma poseen tiempos entre mantenimientos altos (mayores a 3 años),

representados por asíntotas elevadas producidas por baja utilización o alto tiempo

de catálogo. Por tal motivo sería necesario truncar este tiempo, que con los actores

involucrados, debido a la criticidad de los equipos, se definió como 𝑎𝑚𝑎𝑥𝑖 = 4 años.

La figura 8 muestra la sensibilidad entre las finanzas, modelada por el ahorro

porcentual, y la necesidad de mantenimiento, modelada con el factor de incremento

en la utilización. Las dos máquinas más sensibles, aquellas con mayor pendiente,

son el CNC Fadal y el CNC Leadwell, algo que se esperaba debido a que juntas

aportaban alrededor del 50% de los costos. Se nota que después de 𝑓 > 1.15

surgen ahorros negativos, que significan una necesidad de mantenimiento mayor a

la actual. Asimismo, se observa que la gráfica del CNC Leadwell está muy encima

del eje x, indicando exceso de mantenimiento con fuerte impacto en finanzas,

convirtiéndose en aquel equipo cuyo reagendamiento de mantenimiento produciría

un mayor impacto en las finanzas. Por ejemplo, si se proyectase bajo las

condiciones esperadas y se programase su mantenimiento de acuerdo con el

modelo esto representaría un ahorro del 17% sobre el total de los costos. Asimismo,

si se suponiese un escenario pesimista con un 𝑓 = 1.5, utilizando las gráficas, se

23

debería realizar mantenimiento aproximadamente cada 2.5 años y esto generaría

un ahorro de alrededor un 14%.

Después de conocer la relación entre los parámetros de tiempo entre

mantenimientos tercerizados, factor de incremento en la utilización e impacto en

finanzas es posible realizar un análisis de escenarios como se enseña en la tabla 2,

la cual presenta 3 escenarios.

Tabla 2. Análisis de escenarios

Equipo

Escenario Esperado Escenario Pesimista

Modelo Modelo Ajustado

𝑢𝑖 [horas / año]

𝑇𝑖 [años]

𝑣𝑖 𝑓𝑖 𝑢𝑖 [horas /

año]

𝑇𝑖 [años]

𝑣𝑖 𝑇𝑖 [años]

𝑣𝑖

CNC FADAL 864 1.2 3.8% 1.2 1027 1.0 -0.7% 1 0.0%

CNC PLASMA 101 9.9 1.9% 1.6 158 6.3 1.8% 4 1.6%

FRESADORA F1 768 1.3 1.5% 1.4 1050 1.0 -0.3% 1 0.0%

FRESADORA F2 755 1.3 1.7% 1.6 1196 0.8 -1.3% 1 0.0%

TORNO CINCINNATI T5 292 3.4 2.3% 1.4 402 2.5 1.9% 2.5 1.9%

CNC LEADWELL 265 3.8 17.0% 1.4 359 2.8 14.8% 2.5 13.9%

TORNO HARRISON T4 500 2.0 1.8% 1.2 576 1.7 1.5% 2 1.8%

TORNO IMOTURN T2 157 6.4 2.1% 1.6 246 4.1 1.9% 4 1.9%

TORNO SHENYANG T3 144 6.9 2.6% 2.8 410 2.4 1.8% 2 1.5%

Ahorro esperado 34.7% 21.3% 22.6%

▪ El escenario esperado corresponde a los valores obtenidos con un factor de incremento en la utilización de 1. En caso de agendarse los mantenimientos en los valores proporcionados por el modelo se espera un ahorro del 34.7%, valor que se esperaría alcanzar al implementar el proceso de mejora continua explicado en el paso 8.

▪ El escenario pesimista, conservador, puede resultar conveniente para programar mantenimientos que requieran de poca revisión, es decir, en casos donde no implementar el proceso de mejora continua. Para este, solo basta elegir un factor de incremento en la utilización mayor a 1 que refleje adecuadamente, en un caso extremo, en qué porcentaje se esperaría en el futuro que la complejidad de las operaciones y la utilización aumente. Para cuestiones de este análisis, este se tomó como el promedio de la mayor utilización durante diez semanas consecutivas dividida por la utilización promedio, aunque este pudo haber sido elegido por medio de un proceso participativo considerando los antecedentes y la criticidad. De este modo, una máquina poco crítica, cuyo fallo impacta poco la operación, incluso podría ser modelado con valores de 𝑓 menores a 1.

▪ El escenario pesimista ajustado, corresponde a redondear los tiempos de mantenimiento a aquellos en que la administración está en capacidad de

24

realizarlo. Por otro lado, como se explicó previamente en esta sección, no se permitió que ningún tiempo superase los 4 años. Asimismo, debido a que ni las fresadoras ni el CNC Fadal han experimentado necesidad de mantenimiento correctivo sistemático y considerando que este ya se realiza de manera anual con buenos resultados, su valor fue ajustado a esta cifra. De este modo, al agendar estos tiempos se esperaría un ahorro del 22.6% donde 13.9% son aportados por el mejor agendamiento del torno CNC Leadwell, con el cuál se validarán las hipótesis y creará un nuevo plan de mantenimiento.

Es importante notar que con el proceso de mejora continua será posible obtener

resultados que podrían llegar a ser superiores a los encontrados en el escenario

esperado, para ello, deberá continuarse con los siguientes pasos.

6. Validación de hipótesis

El proceso de validación de hipótesis y creación de mantenimiento preventivo solo

será ilustrado para el torno CNC Leadwell, la máquina determinada cuyo

reagendamiento podría tener el mayor impacto en las finanzas. Para ello, su

catálogo fue revisado a fondo, con el cual se comprobaron las distintas

temporalidades de las actividades y se validaron que algunas que antes se

realizaban por terceros pudiesen ser administradas en la organización. Extractos

del catálogo se hallan en el anexo 1.

7. Creación de un plan de mantenimiento preventivo

Se diseñó un formato de mantenimiento preventivo para el torno CNC Leadwell

(anexo 2) en colaboración con el analista de calidad y aseguramiento metrológico

del Departamento de Ingeniería Mecánica. Este contiene información general sobre

el equipo que concuerda con el registro interno del Departamento, los

mantenimientos que deben ser realizados internamente y los que deben ser

contratados a un sector especializado. Se validó que todos los mantenimientos en

la primera parte efectivamente pudiesen ser realizados por los técnicos, de hecho,

la mayoría ya se realizaban. Se especificaron, de manera clara, todos los

procedimientos que deberían realizarse de manera diaria para la operación del

equipo y aquellos que deberían realizarse trimestralmente. La novedad es la

inclusión del ajuste de tensión en la correa y limpieza del regulador del filtro de aire

de manera semestral, actividades que anteriormente realizaba un tercero

anualmente, pero requerirían ser implementadas dada la nueva temporalidad, que

será dictada por la herramienta de software; sin embargo, la cifra de 2.5 años que

surgió del escenario pesimista aparece allí como referencia. Por otro lado, allí

también aparecen los procedimientos que debería realizar el tercero cada vez que

sea llamado a efectuar el mantenimiento de tercer nivel o superior para verificar sus

prácticas de forma más rigurosa.

25

8. Revisión periódica y uso de herramientas para la decisión

Con base al modelo presentado en la sección de metodología y considerando los

análisis anteriores se programó una herramienta de decisión en Excel (anexo 3) y

se diseñó un manual de usuario. Debido a que el mantenimiento en las máquinas

se espera que sea en general con una temporalidad mayor a 1 año, cada 6 meses

deberían actualizarse los datos. Basado en esto, el modelo realiza una predicción

de cuando debería realizarse el mantenimiento, cuanto sería el precio por pagar por

este —facilitando la planeación financiera— y cuál sería su costo diferido anual

asociado al mantenimiento de la máquina. También permite comparar

intertemporalmente de manera gráfica diversos factores relevantes como el costo

diferido anual y la utilización promedio por día.

Trabajos futuros

De este trabajo surgen diferentes trabajos futuros con impacto financiero e

investigativo. El más importante, en términos de impacto inmediato, correspondería

a terminar el plan de mantenimiento de todas máquinas y efectuar la revisión

periódica del modelo con el fin de obtener en el largo plazo ahorros cercanos al 35%

en los costos de mantenimiento preventivo contratado a terceros en el laboratorio

de manufactura ML-027. Asimismo, es recomendable realizar un análisis de

desinversión de uno de los tornos convencionales (IMOturn), pues los restantes

serían capaces de cubrir con creces la demanda adicional en cualquier época.

Adicionalmente, resultaría interesante trabajar en las perspectivas de crecimiento y

en las relacionadas con los estudiantes que fueron dispuestas en el cuadro de

mando integral del laboratorio.

Por otro lado, se debería explorar aplicar la metodología sobre otros laboratorios de

la universidad, pues muchos de ellos abarcan las características necesarias para

que la metodología pueda ser ejecutada exitosamente. Asimismo, se esperaría que

esta pudiese ser extendida a pequeñas empresas que realizan mantenimiento

correctivo como su principal estrategia, debido a la facilidad de ejecución de esta

propuesta.

Finalmente, podría mejorarse la precisión en la medición los tiempos de operación

del centro de mecanizado Fadal y torno CNC con estándares en tiempo real, como

MTConnect [21], pues estos equipos son altamente sensibles al tiempo de

utilización y en la actualidad cerca del 50% de los costos de mantenimiento

preventivo contratado a terceros proviene de estas máquinas. De este modo, el

modelo estaría más refinado y se abriría la posibilidad de realizar mantenimiento

predictivo a estos.

26

Conclusiones

• Se diseñó exitosamente una metodología de mantenimiento preventivo para

equipos de baja utilización que puede ser utilizada por laboratorios de

universidades y pequeñas empresas.

• La aplicación de la metodología en el laboratorio de manufactura ML-027 del

Departamento de Ingeniería Mecánica de la Universidad de los Andes

promete en el largo plazo ahorros en el mantenimiento preventivo contratado

a terceros cercanos al 35% con respecto al valor actual.

• El torno CNC Leadwell fue identificado como el equipo con mayor impacto

positivo en las finanzas en caso de realizar el agendamiento del

mantenimiento según el modelo creado, pues esto produciría ahorros sobre

el total del 17% y 14% en los escenarios esperado y pesimista

respectivamente.

• Se recolectó de manera exitosa información relacionada con la estrategia

organizacional y operación del laboratorio, y la utilización, características y

costos de mantenimiento preventivo asociados a las máquinas presentes.

• Se validaron y comunicaron los resultados a los distintos actores que

participaron en el proceso, especialmente al líder de laboratorio y

coordinadora de laboratorios.

• Se determinó que sería conveniente realizar un análisis de desinversión

sobre el torno convencional IMOturn, debido a posible innecesaria

redundancia.

Referencias

[1] Keith, R. (2004). Impact of Maintenance. En Maintenance Fundamentals (pp. 1-10). Elsevier.

[2] Bevilacqua, M., y Braglia, M. (2000). The Analytic Hierarchy Process Applied to Maintenance Strategy Selection. Reliability Engineering and System Safety, 70(1), 71-83.

[3] Parra, C. y Crespo, A. (2015). Ingeniería de Mantenimiento y Fiabilidad Aplicada en la Gestión de Activos. Ingeman.

[4] Keith, R. (2004). Fundamental Requirements of Preventive Maintenance. En Maintenance Fundamentals (pp. 11-24). Elsevier.

[5] Talva, M. (2007). Maintenance Levels: 5 corrective and preventive levels you need to know. Recuperado: https://www.mobility-work.com/blog/5-corrective-and-preventive-maintenance-levels-you-need-learn-about

[6] Ingeman. (2018). EN 13306:2018: Terminología del mantenimiento. UNE: Normalización Española, 5-23.

27

[7] Johnson, S. (2019). What is the Meaning of Organizational Strategy? Recuperado: https://smallbusiness.chron.com/meaning-organizational-strategy-59427.html

[8] Kaplan, R., y Norton, D. (1992). The Balanced Scorecard - Measures that Drive Performance. Harvard Business review, 1(70).

[9] Kaplan, R., y Norton, D. (1993). Putting the Balanced Scorecard to Work. Harvard Business Review, 5(71). Recuperado: https://hbr.org/1993/09/putting-the-balanced-scorecard-to-work

[10] Tsang, A. (1998). A strategic approach to managing maintenance performance. Journal of Quality in Maintenance Engineering, 4(2), 87-94.

[11] Ingeman. (2008). UNE-EN 15341. UNE: Normalización Española, 5-17.

[12] Kenny, G. (2014). Five Questions to Identify Key Stakeholders. (Harvard Business Review) Recuperado: https://hbr.org/2014/03/five-questions-to-identify-key-stakeholders

[13] Usmani, F. (2019). Stakeholder Management Strategy in Project Management. Recuperado: https://pmstudycircle.com/2012/06/stakeholder-analysis-stakeholder-management-strategy/#:~:text=Unlike%20others%2C%20this%20model%20uses,latent%2C%20discretionary%2C%20or%20demanding.

[14] Industry Forum (s.f.). Manufacturing Consultancy. Recuperado: https://www.industryforum.co.uk/consultancy/manufacturing-operations/

[15] Yin, R. (2018). Case Study Research and Applications: Design and Methods (Sexta ed.). SAGE.

[16] Woodhouse, J. (1994). Critical Analysis Revisited. The Woodhouse Partnership Limited.

[17] Parra, C. (2020, marzo 12). Comunicación Personal.

[18] Rasiel, E. (1999). The McKinsey Way. McGraw-Hill.

[19] Keith, R. (1999). Introduction to Root Cause Failure Analysis. En Root Cause Failure Analysis (pp. 1-56). Newnes.

[20] Leadwell. (s.f.). Instruction Manual T-6(M) (Siemens-802D). Leadwell. [21] MTConnect (2019). MTConnect standardizes factory device data.

Recuperado: https://www.mtconnect.org/

28

Anexos

Anexo 1. Extractos del manual de mantenimiento del CNC Leadwell

Lista de inspección diaria. Tomada del manual del fabricante [20]

Lista de inspección mensual. Tomada del manual del fabricante [20]

29

Lista de inspección periódica. Tomada del manual del fabricante [20]

Tabla de configuración y ajuste. Tomada del manual del fabricante [20]

30

Anexo 2. Plan de mantenimiento creado para el CNC Leadwell

Fecha de Finalización

Item Descripción

1 Ajuste de presión de acuerdo a la placa

2 Funcionamiento normal del regulador del filtro de aire

3 Ruido normal de la máquina

4 Normalidad del interruptor de operación y de la luz indicadora

5 Existencia de fuga de aceite

6 Consumo normal de aceite hidráulico

7 Nivel de aceite lubricante normal

8 Nivel de refrigerante normal

9 Mandril engrasado

10 Interruptores de proximidad de portabrocas limpios y sin viruta

11 Polvo en filtro de aire.

12 Virutas en salida del drenaje del cilindro del mandril

13 Virutas en base de la máquina.

item Descripción

1

2

3

4

5

6

7

8

9

10

¡Peligro!: Solo ingenieros eléctricos cualificados tienen permitido abrir la cabina eléctrica y cubierta protectora

item Descripción Página del manual

1 Limpiar regulador de filtro de aire pg. 7 - 15

2 Tensión en la correa pg. 9 - 6

Red de filtro de aire de gabinete eléctrico

Bomba y red del filtro del motor

Red del filtro del tanque de aceite hidráulico

Receptor del regulador del filtro de aire

Tensión de la cadena transportadora de virutas (# 1/2 74)

Virutas en el fondo del tanque de refrigerante

Contrapunto

Cubierta de viruta (en esta a menudo ocurre fricción)

Rueda de cadena del transportador de virutas

Red de filtro del intercambiador de calor

Departamento de Ingeniería Mecánica - Laboratorios

Limpiar

Ajuste

Engrasar

Limpiar

Carrera 1 Este No 19A-40 Edificio Mario Laserna Código Postal 111711 Bogotá - Colombia | Tel: 3 394949/99 Exts: 1720 - 1706

http//mecanica.uniandes.edu.co | Correo electrónico [email protected]

Universidad de los Andes | Vigilada Mineducación.

Reconocimiento como Universidad. Decreto 1297 del 30 de mayo de 1964. Reconocimiento personería jurídica Resolución 28 del 23 de febrero de 1949 Min. Justicia.

Antes de inspección leer sección 1.2.5: "Prácticas de seguridad durante mantenimiento e inspección" (pg. 1 -11)

Seguir las operaciones que se hallan en la placa de precaución en la máquina

Para más detalles de ejecución de las operaciones: páginas 7-1 A 7-5 y 5 -1 a 5 - 10 del manual

Limpiar

Mantenimiento Semestral

Verificar

Verificar

Verificar

Verificar

Verificar

Verificar

Verificar

Verificar

Verificar

Verificar

Limpiar

Limpiar

Limpiar

Acción

Limpiar

Ajustar

Limpiar

Engrasar

Engrasar

Mantenimiento Bimensual/Trimestral

Acción

Limpiar

Limpiar

FICHA DE MANTENIMIENTO

4/20/2020

Ficha de Mantenimiento Interno Torno CNC Leadwell T-6

Equipo

Marca

Referencia

DEPARTAMENTO DE INGENIERÍA MECÁNICA

LABORATORIOS DE INGENIERÍA MECÁNICA

GarantíaSerie

Mantenimiento Diario

Acción

ESPECIFICACIONES TÉCNICAS

Fecha 4/20/2020

Ubicación ML-027

TORNO CNC LEADWELL ML-27

LEADWELL

Fabricante

Fecha de Inicio

LEADWELL

T6

EQ0000038N° Equipo

31

Fecha de Finalización

1 Vibración y ruido de husillo de bolas 1000 2.5 S

2 Ruido del motor de giro y la unidad de transmisión 1000 2.5 S

3 Aceite hidráulico 1500 2.5

4 Tanque de aceite hidráulico 3000 5

5 Mandril 1000 2.5

6 Tanque de aceite lubricante 1000 2.5

7 Filtro de aceite lubricante 2000 5

8 Tubo de aceite lubricante 1000 2.5

9 Tubo de aceite hidráulico 1000 2.5

10 Nivel de la máquina 1000 2.5 S

11 Reductor de engranaje de transportador de virutas 1000 2.5 Op.

12 Tanque de refrigerante 1000 2.5

13 Error de paso de tornillo de esferas recirculantes 1000 2.5

14 Backlash 1000 2.5

15 Alineación de mandril con cilindro 1000 2.5

Notas: el tiempo de conteo va desde el encendido al apagado de la máquina

Capítulos 7 al 9 del manual, se recomienda contratar técnico especializado

Debe realizarse ajuste en caso de:

1. Castañeo en el corte

2. Fallo de la máquina debido a mala operación

3. Cada 1000 horas de operación

4. Para el método de ajuste, refiérase al capítulo 5.3

*S indica que el usuario final debe contactar con el agente mientras se ejecuta el mantenimiento.

Equipo TORNO CNC LEADWELL ML-27 Fecha 4/20/2020

Marca

Ficha de mantenimiento Tercerizado Torno CNC Leadwell T-6

Compensar

Carrera 1 Este No 19A-40 Edificio Mario Laserna Código Postal 111711 Bogotá - Colombia | Tel: 3 394949/99 Exts: 1720 - 1706

http//mecanica.uniandes.edu.co | Correo electrónico [email protected]

Universidad de los Andes | Vigilada Mineducación.

Reconocimiento como Universidad. Decreto 1297 del 30 de mayo de 1964. Reconocimiento personería jurídica Resolución 28 del 23 de febrero de 1949 Min. Justicia.

Departamento de Ingeniería Mecánica - Laboratorios

Sentir

Reemplazar

Limpiar

Medir

Fabricante LEADWELL

DEPARTAMENTO DE INGENIERÍA MECÁNICA FICHA DE MANTENIMIENTO

LABORATORIOS DE INGENIERÍA MECÁNICA 4/20/2020

ESPECIFICACIONES TÉCNICAS

*Op indica opcional

Medir

Engrasar

Limpiar

Compensar

N° Equipo EQ0000038

Limpiar

Limpiar

Reemplazar

Bloquear

Bloquear

Sentir

Mantenimiento Tercerizado

Periodo

[h]

# años

estimadosItem Acción Descripción

Nota

LEADWELL Ubicación ML-027

Referencia T6Garantía

Fecha de Inicio

Serie

32

Anexo 3. Herramienta de apoyo a la decisión programada en Excel

Re

visi

ón

an

teri

or

Deb

en o

blig

ato

riam

ente

ser

cam

bia

do

s en

cad

a re

visi

ón

Fech

a d

e r

evi

sió

n a

ctu

alA

ctua

lizar

val

ore

s ve

rdes

par

a m

ayo

r p

reci

sió

n

infl

ació

n (

EA)

SOLO

AC

TUA

LIZA

R V

ALO

RES

EN

VER

DE

SI S

E C

ON

OC

E EL

MO

DEL

O

Máq

uin

a

Máx

imo

# de

añ

os

entr

e

man

t.

Ho

ras

de

op

erac

ión

/

ho

ras

rese

rvad

as

Ho

ras

cat.

fU

p t

o

dat

e

Fech

a

últ

imo

man

t.

Co

sto

últ

imo

man

t.

terc

eriz

ado

Ho

ras

de

rese

rva

entr

e

fech

as d

e

revi

sió

n

Ho

ras

de

rese

rva

des

de

últ

imo

man

t.

Ho

ras

catá

lago

/ f

Ho

ras

de

op

erac

ión

des

de

últ

imo

man

t.

Ho

ras

par

a

man

t.

Ho

ras

de

op

erac

ión

po

r d

ía

(In

clu

ye

fin

es d

e

sem

ana)

Ho

ras

de

op

erac

ión

po

r d

ía

lab

ora

l

Día

s

rest

ante

s

par

a m

ant.

Fech

a

esti

mad

a

de

man

t.

Co

sto

esti

mad

o a

pag

ar e

n

fech

a

esti

mad

a

Co

sto

dif

erid

o

anu

al d

e m

ant.

CN

C F

AD

AL

46

3%

10

00

1TR

UE

1-J

ul-

19

3,9

27

,00

0$

66

16

61

10

00

41

35

87

2.2

3.1

26

1Se

p-2

04

,16

7,8

96

$

3

,31

6,9

41

$

CN

C P

LASM

A4

75

%1

00

01

TRU

E1

-Ju

l-1

98

33

,00

0$

47

47

10

00

35

96

50

.20

.35

09

2Ju

n-2

31

,01

2,5

17

$

2

30

,69

0$

FRES

AD

OR

A F

14

85

%1

00

01

TRU

E1

-Ju

l-1

91

,35

0,0

00

$

5

04

50

41

00

04

28

57

22

.33

.32

46

Sep

-20

1,4

29

,77

5$

1,1

81

,14

8$

FRES

AD

OR

A F

24

85

%1

00

01

TRU

E1

-Ju

l-1

91

,35

0,0

00

$

4

32

43

21

00

03

67

63

32

.02

.83

18

No

v-2

01

,44

3,6

34

$

1

,01

6,2

82

$

TOR

NO

CIN

CIN

NA

TI T

54

82

%1

00

01

TRU

E1

-Ju

l-1

92

80

,00

0$

16

61

66

10

00

13

68

64

0.7

1.0

11

72

Mar

-23

33

5,6

36

$

82

,86

7$

CN

C L

EAD

WEL

L4

88

%1

00

01

TRU

E1

-Ju

l-1

93

,45

1,0

00

$

1

55

15

51

00

01

35

86

50

.71

.01

17

7M

ar-2

34

,13

9,6

07

$

1

,01

7,7

90

$

TOR

NO

HA

RR

ISO

N T

44

82

%1

00

01

TRU

E1

-Ju

l-1

92

80

,00

0$

27

42

74

10

00

22

57

75

1.2

1.7

63

5Se

p-2

13

12

,39

2$

1

32

,01

4$

TOR

NO

IMO

TUR

N T

24

82

%1

00

01

TRU

E1

-Ju

l-1

92

80

,00

0$

76

76

10

00

62

93

80

.30

.52

78

8Ju

n-2

33

40

,34

2$

7

7,5

43

$

TOR

NO

SH

ENYA

NG

T3

48

2%

10

00

1TR

UE

1-J

ul-

19

28

0,0

00

$

8

38

31

00

06

89

32

0.4

0.5

25

19

Jun

-23

34

0,3

42

$

77

,54

3$

TOTA

L7

,13

2,8

16

$

Sup

osi

cio

ne

s

1. E

l tie

mp

o d

e ca

tálo

go n

o d

epen

de

del t

ipo

de

op

erac

ion

es, n

i de

la v

ejez

de

la m

áqu

ina.

2. L

a u

tiliz

ació

n p

or

día

se

esti

ma

a p

arti

r d

e lo

s d

ato

s en

tre

la r

evis

ión

act

ual y

la a

nte

rio

r

P

ued

e m

od

elar

se a

l var

iar

f.

3. E

l co

sto

pu

ede

pro

yect

arse

a p

arti

r d

e un

a in

flac

ión

esp

erad

a p

rom

edio

4. M

ante

nim

ien

to c

orr

ecti

vo e

scas

o

Inst

rucc

ion

es

1. R

ealiz

ar c

op

ia d

e la

ho

ja d

el m

od

elo

del

últ

imo

an

ális

is p

ara

refe

ren

cias

fu

tura

s.

2. A

ctua

lizar

los

regi

stro

s d

e m

ante

nim

ien

to d

e la

s m

áqu

inas

.

3. A

ctua

lizar

fec

has

de

revi

sió

n a

nte

rio

r y

actu

al

¡V

erif

icar

qu

e up

-to

-dat

e es

ver

dad

ero

y lo