CAPITULO_II-Agregados

-

Upload

mario-briceno-florez -

Category

Documents

-

view

3.668 -

download

1

Transcript of CAPITULO_II-Agregados

Tecnología de los materiales

CAPITULO VI

AGREGADOS

1. INTRODUCCION

Antiguamente se decía que los agregados eran elementos inertes dentro del concreto ya que no intervenían directamente dentro de las reacciones químicas, la tecnología moderna establece que siendo este material el que mayor % de participación tendrá dentro de la unidad cúbica de concreto sus propiedades y características diversas influyen en todas las propiedades del concreto.

La influencia de este material en las propiedades del concreto tienen efecto importante no sólo en el acabado y calidad final del concreto sino también sobre la trabajabilidad y consistencia al estado plástico, así como sobre la durabilidad, resistencia, propiedades elásticas y térmicas, cambios volumétricos y peso unitario del concreto endurecido.

La norma de concreto E-060, recomienda que ha pesar que en ciertas circunstancias agregados que no cumplen con los requisitos estipulados han demostrado un buen comportamiento en experiencias de obras ejecutadas, sin embargo debe tenerse en cuenta que un comportamiento satisfactorio en el pasado no garantiza buenos resultados bajo otras condiciones y en diferentes localizaciones, en la medida de lo posible deberán usarse agregados que cumplan con las especificaciones del proyecto.

2. IMPORTANCIA

Los agregados en el concreto ocupan alrededor de las tres cuartas partes del volumen, de ahí la justificación para su adecuada selección, además que agregados débiles podrían limitar la resistencia del concreto. Por otro parte son estos elementos los que proporcionan una estabilidad volumétrica al concreto y durabilidad.

3. DEFINICIONES

3.1. AgregadoSe define como agregado al conjunto de partículas inorgánicas de origen natural o artificial cuyas dimensiones están comprendidas entre los límites fijados en la NTP 400.011.Los agregados son la fase discontinua del concreto y son materiales que están embebidos en la pasta y que ocupan aproximadamente el 75% del volumen de la unidad cúbica de concreto.

3.2. Tamaño máximoCorresponde al menor tamiz por el que pasa toda la muestra de agregado.

3.3. Tamaño Nominal MáximoCorresponde al menor tamiz en el cual se produce el primer retenido.

Ing. Ana Torre Carrillo

Tecnología de los materiales

3.4. Módulo de FinezaCriterio Establecido en 1925 por Duff Abrams a partir de las granulometrías del material se puede intuir una fineza promedio del material utilizando la siguiente expresión:

Nota: Granulometría con igual modulo de fineza producen mezclas similares tanto tanto en resistencia, trabajabilidad y solicitaciones de agua.

4. CLASIFICACIÓN

Existen varias formas de clasificar a los agregados, algunas de las cuales son:

4.1. Por su naturaleza

Los agregados pueden ser naturales o artificiales, siendo los naturales de de mayor uso, además los agregados utilizados en el concreto se pueden clasificar en : agregado grueso, fino y hormigón (agregado global).

a. El agregado fino, se define como aquel que pasa el tamiz 3/8” y queda retenido en la malla N° 200, el más usual es la arena producto resultante de la desintegración de las rocas.

b. El agregado grueso, es aquel que queda retenido en el tamiz N°4 y proviene de la desintegración de las rocas; puede a su vez clasificarse en piedra chancada y grava.

c. El hormigón, es el material conformado por una mezcla de arena y grava este material mezclado en proporciones arbitrarias se encuentra en forma natural en la corteza terrestre y se emplea tal cual se extrae en la cantera.

4.2. Por su densidad

Se pueden clasificar en agregados de peso especifico normal comprendidos entre 2.50 a 2.75, ligeros con pesos específicos menores a 2.5, y agregados pesados cuyos pesos específicos son mayores a 2.75.

4.3. Por el Origen, Forma y Textura Superficial

Por naturaleza los agregados tienen forma irregularmente geométrica compuestos aleatoriamente por caras redondeadas y angulosidades. En términos descriptivos la forma de los agregados puede ser:

Ing. Ana Torre Carrillo

Tecnología de los materiales

Angular Cuyos bordes están bien definidos y formado por la intersección de sus caras (planas) además de poca evidencia de desgaste en caras y bordes.

Sub angular Evidencian algo de desgaste en caras y bordes, pero las caras están intactas.

Sub redondeada Considerable desgaste en caras y bordes.Redondeada Bordes desgastados casi eliminados

Muy Redondeada Sin caras ni bordes

Respecto de la textura superficial estas pueden ser:

Lisa Áspera Granular Vítrea Cristalina

La textura superficial depende de la dureza, tamaño del grano y las características de la roca original. La forma y la textura del material pueden influir altamente en la resistencia a la flexión del concreto estas características se deben controlar obligatoriamente en los concretos de alta resistencia. También se puede afirmar que la forma y textura de las arenas influyen en los requerimientos de agua en el concreto.

4.4. Por el Tamaño del Agregado

Según su tamaño, los agregados para concreto son clasificados en:

Agregados finos (arenas) y Agregados gruesos (piedras).

5. FUNCIONES DEL AGREGADO

El agregado dentro del concreto cumple principalmente las siguientes funciones:

a. Como esqueleto o relleno adecuado para la pasta (cemento y agua), reduciendo el contenido de pasta en el metro cúbico.

b. Proporciona una masa de partículas capaz de resistir las acciones mecánicas de desgaste o de intemperismo, que puedan actuar sobre el concreto.

c. Reducir los cambios de volumen resultantes de los procesos de fraguado y endurecimiento, de humedecimiento y secado o de calentamiento de la pasta.

Los agregados finos son comúnmente identificados por un número denominado Módulo de finura, que en general es más pequeño a medida que el agregado es más fino. La función de los agregados en el concreto es la de crear un esqueleto rígido y estable lo que se logra uniéndolos con cemento y agua (pasta).

Ing. Ana Torre Carrillo

Tecnología de los materiales

Cuando el concreto está fresco, la pasta también lubrica las partículas de agregado otorgándole cohesión y trabajabilidad a la mezcla. Para cumplir satisfactoriamente con estas funciones la pasta debe cubrir totalmente la superficie de los agregadosSi se fractura una piedra, como se observa en la figura, se reducirá su tamaño y aparecerán nuevas superficies sin haberse modificado el peso total de piedra. Por la misma razón, los agregados de menor tamaño tienen una mayor superficie para lubricar y demandarán mayor cantidad de pasta.

En consecuencia, para elaborar concreto es recomendable utilizar el mayor tamaño de agregado compatible con las características de la estructura.

FIG. 4.1

La textura del material, dice que tan lisa o rugosa es la superficie del material es una característica ligada ala absorción pues agregados muy rugosos tienen mayor absorción que los lisos además que producen concretos menos plásticos.

6. PROCESO DE PRODUCCIÓN

La producción de los agregados generalmente se realiza a cielo abierto y se suelen seguir las siguientes actividades:

Eliminación de las capas no explotables (rocas estériles, degradadas, alteradas, cubierta vegetal etc.).

Extracción de los materiales:- Extracción de los materiales sin consolidar- Explotación mixta.

Extracción de materiales consolidados: suele utilizarse materiales explosivos para lograr la fragmentación de la roca los cuales son transportados después en dumpers o fajas transportadoras.

Transporte a la planta de tratamiento: generalmente se trata que las canteras se encuentren lo mas cerca posible a la obra de ser necesario el transporte este puede ser: mediante fajas transportadoras o con camiones y/o dumpers.

Tratamiento de los agregados: a fin de obtener los agregados con las característica deseadas se pueden seguir las siguientes etapas:

El chancado o trituración, para disminuir el tamaño de las partículas empleando para ello equipos como chancadoras de mandíbula, percusión, giratorios, molinos de bolas u otros.

Ing. Ana Torre Carrillo

Tecnología de los materiales

Intercalados entre la actividades de chancado se aparecen los equipos de clasificación que nos permitirán seleccionar las partículas de un material de acuerdo a sus tamaños separándolas entre las que pasan y las que no pasan.

Muchas veces va ser necesario lavar el material para eliminar el exceso de finos que puede alterar la adherencia del material así como la resistencia principalmente.

Almacenamiento y envío.

7. PROPIEDADES DEL AGREGADO

7.1. Propiedades físicas

a. DensidadDepende de la gravedad específica de sus constituyentes sólidos como de la porosidad del material mismo. La densidad de los agregados es especialmente importante para los casos en que se busca diseñar concretos de bajo o alto peso unitario. Las bajas densidades indican también que el material es poroso y débil y de alta absorción.

b. PorosidadLa palabra porosidad viene de poro que significa espacio no ocupado por materia sólida en la partícula de agregado es una de las más importantes propiedades del agregado por su influencia en las otras propiedades de éste, puede influir en la estabilidad química, resistencia a la abrasión, resistencias mecánicas, propiedades elásticas, gravedad específica, absorción y permeabilidad.

c. Peso UnitarioEs el resultado de dividir el peso de las partículas entre el volumen total incluyendo los vacíos. Al incluir los espacios entre partículas influye la forma de acomodo de estos. El procedimiento para su determinación se encuentra normalizado en ASTM C 29 y NTP 400.017. Es un valor útil sobre todo para hacer las transformaciones de pesos a volúmenes y viceversa. Por ejemplo para un agregado grueso pesos unitarios altos significan que quedan muy pocos huecos por llenar con arena y cemento.

d. Porcentaje de VacíosEs la medida de volumen expresado en porcentaje de los espacios entre las partículas de agregados, depende del acomodo de las partículas por lo que su valor es relativo como en el caso del peso unitario. Se evalúa usando la siguiente expresión recomendada por ASTM C 29.

Donde:S = Peso especifico de masa.W = Densidad del agua.P.U.C. = Peso Unitario Compactado seco del agregado.

Ing. Ana Torre Carrillo

Tecnología de los materiales

e. HumedadEs la cantidad de agua superficial retenida por la partícula, su influencia esta en la mayor o menor cantidad de agua necesaria en la mezcla se expresa de la siguiente forma:

7.2. Propiedades Resistentes

a. ResistenciaLa resistencia de los agregados dependen de su composición textura y estructura y la resistencia del concreto no puede ser mayor que el de los agregados; si los granos de los agregados no están bien cementados unos a otros consecuentemente serán débiles. La resistencia al chancado o compresión del agregado deberá ser tal que permita la resistencia total de la matriz cementante. La norma británica establece un método para medir la resistencia a la compresión de los agregados utilizando cilindros de 25.4mm de diámetro y altura

b. TenacidadEsta característica esta asociada con la resistencia al impacto del material, está directamente relacionada con la flexión, angulosidad y textura del material.

c. DurezaSe define como dureza de un agregado a su resistencia a la erosión abrasión o en general al desgaste. La dureza de las partículas depende de sus constituyentes.

Entre las rocas a emplear en concretos éstas deben ser resistentes a procesos de abrasión o erosión y pueden ser el cuarzo, la cuarcita, las rocas densas de origen volcánico y las rocas silicosas.

d. Módulo de elasticidadEs definido como el cambio de esfuerzos con respecto a la deformación elástica, considerándosele como una medida de la resistencia del material a las deformaciones.

El módulo elástico se determina en muy inusual su determinación en los agregados sin embargo el concreto experimentará deformaciones por lo que es razonable intuir que los agregados también deben tener elasticidades acordes al tipo de concreto. El valor del modulo de elasticidad además influye en el escurrimiento plástico y las contracciones que puedan presentarse.

Ing. Ana Torre Carrillo

Tecnología de los materiales

TABLA 4.1Valores de módulos elásticos

7.3. Propiedades Térmicas

a. Coeficiente de expansiónCuantifica la capacidad de aumento de dimensiones de los agregados en función de la temperatura, depende mucho de la composición y estructura interna de las rocas y varía significativamente entre los diversos tipos de roca.En los agregados secos es alrededor de un 10% mayor que en estado parcialmente saturado. Los valores oscilan normalmente entre 0.9 x 10 –6 a 8.9 x 10 –6 / °C.

b. Calor específicoEs la cantidad de calor necesaria para incrementar en un grado centígrado la temperatura. No varía mucho en los diversos tipos de roca salvo en el caso de agregados muy ligeros y porosos.

c. Conductividad térmicaEs la mayor o menor facilidad para conducir el calor. Esta influenciada básicamente por la porosidad siendo su rango de variación relativamente estrecho. Los valores usuales en los agregados son de 1.1 a 2.7 BTU/ pie.hr.°F

d. DifusividadRepresenta la velocidad con que se pueden producir cambios térmicos dentro de una masa. Se expresa como el cociente de dividir la conductividad entre el producto de calor especifico por la densidad.

7.4. Propiedades Químicas

a. Reacción Alcali-SíliceLos álcalis en el cemento están constituidos por el óxido de sodio y de potasio quienes en condiciones de temperatura y humedad pueden reaccionar con ciertos minerales, produciendo un gel expansivo. Normalmente para que se produzca esta reacción es necesario contenidos de

Ing. Ana Torre Carrillo

Tipo de agregado Módulo Elástico

GRANITOS 610000 kg/cm²

ARENISCAS 310000 kg/cm²

CALIZAS 280000 kg/cm²

DIABASAS 860000 kg/cm²

GABRO 860000 kg/cm²

Tecnología de los materiales

álcalis del orden del 0.6% temperaturas ambientes de 30°C y humedades relativas de 80% y un tiempo de 5 años para que se evidencie la reacción.

Existen pruebas de laboratorio para evaluar estas reacciones que se encuentran definidas en ASTM C227, ASTM C289, ASTM C-295 y que permiten obtener información para calificar la reactividad del agregado.

b. Reacción Alcali-carbonatosSe produce por reacción de los carbonatos presentes en los agregados generando sustancias expansivas, en el Perú no existen evidencias de este tipo de reacción.

Los procedimientos para la evaluación de esta característica se encuentran normalizados en ASTM C-586.

8. NORMAS Y REQUISITOS DE LOS AGREGADOS PARA EL CONCRETO

8.1. Requisitos Obligatorios

a. GranulometríaLos agregados finos y grueso según la norma ASTM C-33, Y NTP 400.037 deberán cumplir con las GRADACIONES establecidas en la NTP 400.012, respectivamente.

TABLA 4.2REQUISITOS GRANULOMÉTRICOS PARA EL AGREGADO GRUESO

TamañoNominal

% PASA POR LOS TAMICES NORMALIZADOS

100mm(4”)

90mm(3½”)

75mm( 3”)

63mm(2½”)

50mm(2”)

37.5mm(1½”)

25mm(1”)

19mm(¾”)

12.5mm(½”)

9.5mm(3/8”)

4.75mm(N°4 )

2.36mm(N°8)

1.18mm(N°16 )

90mm a 37.5mm(3½”a1½” )

10090a

100--

25a

60-- 0 a 15 -- 0 a 5 -- -- -- -- --

63mm a 37.5mm(2½”a1½” )

-- -- 10090a

100

35a

700 a 15 -- 0 a 5 -- -- -- -- --

50mm a 25mm(2” a 1” )

-- -- -- 10090a

10035 a 70

0a

15-- 0 a 5 -- -- -- --

50 mm a 4.75 mm( 2” a N°4 )

-- -- -- 10095a

100--

35a

70-- 10 a 30 -- 0 a 5 -- --

37.5 mm a 19 mm( 1½” a ¾” )

-- -- -- -- 10090a

100

20 a

55

0a

15-- 0 a 5 -- -- --

Ing. Ana Torre Carrillo

Tecnología de los materiales

37.5mm a 4.75mm( 1½” a N°4 )

-- -- -- -- 10095a

100--

35a

70--

10a

300 a 5 -- --

25 mm a 12.5 mm(1” a ½” )

-- -- -- -- -- 10090a

100

20a

550 a 10 0 a 5 -- -- --

25 mm a 9.5 mm(1” a 3/8” )

-- -- -- -- -- 10090a

100

40a

85

10a

400 a 15 0 a 5 -- --

25 mm a 4.75 mm( 1” a N°4 )

-- -- -- -- -- 10095a

100-- 25 a 65 -- 0 a 10 0 a 5 --

19 mm a 9.5 mm( ¾” a 3/8” )

-- -- -- -- -- -- 10090a

10020 a 55 0 a 15 0 a 5 -- --

19 mm a 4.75 mm( ¾” a N°4 )

-- -- -- -- -- -- 100 90 a 100

--20a

550 a 10 0 a 5 --

12.5mm a 4.75mm( ½” a N°4 )

-- -- -- -- -- -- -- 10090a

100

40a

700 a 15 0 a 5 --

9.5mm a 2.38mm(3/8” a N°8 )

-- -- -- -- -- -- -- -- 10085a

10010 a 30 0 a 10 0 a 5

TABLA 4.3Requisitos granulométricos para el agregado fino.

TAMIZ LIMITESTOTALES

9.5 mm (3/8") 1004.75 mm (N°4) 95 - 1002.38 mm (N°8) 80 - 1001.20 mm (N°16) 50 - 850.60 mm (N°30 25 - 600.30 mm (N°50) 10 – 30

0.15 mm (N° 100) 2 – 10

* Incrementar 15% cuando se trata de agregado fino triturado, excepto cuando se usa para pavimentos de alta resistencia

Nota: Se permite el uso de agregados que no cumplan con las gradaciones especificadas, siempre y cuando existan estudios calificados a satisfacción de las partes, que aseguren que el material producirá concretos con la calidad requeridaAdemás del tamaño máximo también es importante que la cantidad de granos de menor tamaño esté bien balanceada en la composición total del agregado. Los

Ing. Ana Torre Carrillo

Tecnología de los materiales

agregados con falta de esos tamaños tienen una mayor cantidad de espacios vacíos entre sus partículas y puestos en el concreto requerirán mas cantidad de pasta. Además, en dichos concretos la piedra tiende a separarse con mayor facilidad. Para evitar estas situaciones, la Norma establece curvas granulométricas entre las que debe quedar comprendido el agregado a usar en el concreto.

b. Sustancias dañinasSe prescribe también que las sustancias dañinas, no excederán los porcentajes máximos siguientes:

TABLA 4.4

LIMITES PARA LAS SUSTANCIAS PERJUDICIALESDESCRIPCIÓN AGREGADO AGREGADO FINO (%) GRUESO (%)1) lentes de arcilla y partículas desmenuzables 3 2.0 a 10.0 ( c )2) material menor que la malla # 200 3.0 a 5.0 (a) 1.0 (g)3) carbón y lignito 0.5 a 1.0 (b) 0.5 a 1.0 (d)3) partículas ligeras (G< 2.4) ----- 3.0 a 8.0 (e)5) suma de 1), 3) y 4) ----- 3.0 a 10.0 (f)6) abrasión ----- 507) desgaste con sulfato de Na 10 128) desgaste con sulfato de Mg 15 18

Notas:

a. 3 % para concretos sujetos a abrasión y 5 % para los demás. Si se trata de arena proveniente de chancado y el material < #200 no es arcilla, los limites pueden subirse a 5 % y 7 %.

b. 0.5% cuando la apariencia del concreto es importante y 1% para el resto.

c. 2 % y 3 % para concreto arquitectónico en clima severo y moderado, 3% para losas y pavimentos expuestos a humedecimiento, 5% en estructuras interiores y 10 % en zapatas y columnas interiores.

d. 0.5% en concreto al exterior, 1% en el resto.

e. 3% en concreto arquitectónico, 5% en concreto a la intemperie, 8% en el resto.

f. 3% y 5% en concreto estructural en clima severo y moderado, 7% en concreto a la intemperie, 10% en el resto.

g. Este limite puede incrementarse a 1.5% si el material <#200 no es arcilla o si el agregado fino tiene un <#200 interior al limite permisible, en cuyo caso el limite se calculara usando la formula

Ing. Ana Torre Carrillo

Tecnología de los materiales

, donde L es el nuevo limite, P.

c. Materia OrgánicaEl agregado fino que no demuestre presencia nociva de materia orgánica cuando se determine conforme el ensayo colorimétrico de (Impurezas Orgánicas) de carácter cualitativo, se deberá considerar satisfactorio. Mientras que el agregado fino que no cumpla con el ensayo anterior, podrá ser usado si al determinarse impurezas orgánicas, la resistencia a compresión medida a los 7 días no es menor de 95%.

d. Requisitos ComplementariosLos agregados que serán utilizados en concretos de f´c = 210 Kg/cm² de resistencia de diseño y mayores, así como los utilizados en pavimentos deberán cumplir además de los requisitos obligatorios, los siguientes:

e. El Índice de espesorÍndice de espesor del agregado grueso no será mayor de 50 en el caso de agregado natural de 35 para grava triturada.

Es conocido que los agregados de forma plana, es decir con dos dimensiones preponderantes, originan concretos difícilmente trabajables y de baja compacidad.La norma establece una relación de límite entre el grosor (G) y el espesor (E)

f. Resistencia MecánicaLa resistencia mecánica del agregado, determinada conforme a la norma NTP correspondiente, será tal que los valores no excedan a los siguientes:

TABLA 4.5% de Resistencia Mecánica

Tipo de Resistencia Mecánica % Máximo

Abrasión (Método de los Ángeles) 50

Impacto 30

La especificación de forma, nueva en nuestro medio, recoge los estudios realizados en Estados Unidos y en Europa (donde esta característica es normalizada), confrontando además la experiencia nacional.

g. Granulometría del agregado finoDeberá corresponder a la gradación “C” de la tabla, se permitirá el uso de agregado que no cumpla con la gradación siempre y cuando existan estudios calificados a satisfacción de las partes que aseguren que el material producirá concreto de la calidad requerida.

h. Inalterabilidad del Agregado (Durabilidad)El agregado utilizado en concreto y sujeto a la acción de las heladas deberá cumplir además de los requisitos obligatorios, el requisito de resistencia a la

Ing. Ana Torre Carrillo

Tecnología de los materiales

desintegración, por medio de soluciones saturadas de sulfato de sodio o sulfato de magnesio. La pérdida promedio de masa después de 5 ciclos no deberá exceder de los siguientes valores:

TABLA 4.6% de Pérdida promedio del agregado

Solución utilizada% máximo de pérdida de masa (5 ciclos)

Agregado Fino Agregado Grueso

10 % 12 %

15 % 18 %

8.2. Requisitos Opcionales

El agregado utilizado en concreto sujeto permanentemente a la humedad o en contacto con suelos húmedos, no deberá contener sustancias dañinas que reaccionen químicamente con los álcalis del cemento, por cuanto producen expansiones excesivas en el concreto.

En caso de estar presente tales sustanciales, el agregado puede ser utilizado con cementos que puedan tener menos del 0,6% de álcalis calculados como óxido de sodio (Na2O + 0,658 K2O), con el añadido de un material que prevenga la expansión dañina debido ala reacción álcali-agregado.

La reacción álcali-agregado es un problema común en Estados Unidos, lo que ha originado importantes investigaciones al respecto. Sin embargo en nuestro país pocas veces se han registrado estos casos.

De presumirse la presencia de sales solubles en el agregado en especial al tratarse de lugares vecinos al mar, descargas de afluentes industriales, etc. El agregado para concreto deberá cumplir con los siguientes límites admisibles expresados en porcentaje total en peso, referidos a resultados obtenidos en ambos agregados.

TABLA 4.7Contenidos máximos de sulfato en el concreto

CONTENIDO DE SULFATOS EN

VALORES MÁXIMOS

Concreto pretensado 0.02% (200 ppm)

Concreto Armado 0.06% (600ppm)

Para proteger al acero de la corrosión en el concreto armado pretensado, los reglamentos estipulan un máximo de ión cloro como suma total de todos los componentes (agua, agregados y cementos). El código del ACI especifica el porcentaje, (en peso del cemento), del máximo ión de cloro como suma de todos los componentes:

Ing. Ana Torre Carrillo

Tecnología de los materiales

TABLA 4.8Contenidos máximos del ión cloruro

TIPO DE CONCRETO% EN PESO MÁXIMO DEL IÓN CLORURO

Concreto pretensazo 0.06%

Concreto armado expuesto a cloruros 0.15%

Concreto armado seco y protegido 1%Otras construcciones de concreto armado 0.3%

El equivalente de arena del agregado utilizado en concretos de f’c = 210 Kg/cm² de resistencia de diseño o mayores así como los utilizados en pavimentos de concreto deberá ser igual o mayor a 75. Para otros concretos, el equivalente de arena será igual o mayor 65.

Este método es una opción con respecto al requisito del material mas fino que pasa el tamiz N° 200, en especial cuando los muy finos no tienen carácter perjudicial.

El ensayo fue desarrollado por el Laboratorio de Caminos del Estado de California, tiene en la actualidad aplicación internacional. La prueba consiste en agitar cierta cantidad de arena en una probeta con una solución de lavado defloculante, dejando reposar la mezcla. El valor del equivalente de la arena se calcula con la expresión:

Siendo:

8.3. El agregado global (NTP 400.037)

La norma contiene un apéndice y a manera de información acerca de husos granulométricos considerados óptimos, para los proporcionamientos de finos y gruesos en el diseño de mezclas, dentro de los cuales se pueden obtener concretos trabajables y compactos. Esta información tiene carácter de orientación y en ningún caso es prescriptiva.

El agregado global es aquel material compuesto de agregado fino y grueso, cuya granulometría cumple con los límites dados en la siguiente tabla:

Ing. Ana Torre Carrillo

H1

H2

Tecnología de los materiales

TABLA 4.9Granulometría del Agregado Global

TAMIZPORCENTAJE EN PESO QUE PASA

Tamaño nominal37.5 mm (1 ½ in)

Tamaño nominal19.0 mm ( ¾ in)

Tamaño nominal9.5 mm (3/8 in)

50 mm ( 2” ) 100 --- ---37.5 mm ( 1 ½” ) 95 a 100 100 ---19 mm ( ¾” ) 45 a 80 95 a 100 ---12.5 mm ( ½” ) --- --- 1009.5 mm ( 3/8” ) --- --- 95 a 1004.75 mm (No 4) 25 a 50 35 a 55 30 a 652.36 mm (No 8) --- --- 20 a 501.18 mm (No 16) --- --- 15 a 40600 m (No 30) 8 a 30 10 a 35 10 a 30300 m (No 50) --- --- 5 a 15150 m (No 100) 0 a 8* 0 a 8* 0 a 8*

* Incrementar a 10% para los finos de roca triturada.

9. CRITERIOS A TENER EN CUENTA

9.1. Canteras

En algunos casos corresponderá al contratista la ubicación y selección de las canteras de agregados disponibles en la zona, esta deberá incluir estudios geológicos, petrográficos, composición mineral del material propiedades físicas, resistentes, costo de operación, rendimiento, potencialidad, accesibilidad etc. Estas canteras seleccionadas deberán ser aprobadas por la inspección previa presentación de certificados de ensayos en laboratorio.

En la búsqueda y selección de la cantera el ingeniero debe tener en cuenta sobre la ubicación, cantidad de agregado requerido el tamaño máximo a ser empleado y las características generales de construcción, asimismo debe estar informado sobre los efectos que sobre las propiedades del concreto tienen la granulometría, las características físicas y la composición del agregado.

El laboratorio seleccionado para la evaluación de las propiedades de los agregados deberá contar con equipos calibrados, y conocer de los procedimientos normalizados.La selección y aprobación final de la cantera será hecha por el inspector previa presentación por el contratista de los certificados de un Laboratorio Oficial.

Mediante el estudio cuidadoso y selección adecuada de las canteras a ser utilizadas, el proyectista podrá conocer que agregados existen o pueden ser disponibles en la zona de trabajo y la conveniencia o no de su utilización.

Ing. Ana Torre Carrillo

Tecnología de los materiales

9.2.Especificaciones para la compra

Se incluirá la información necesaria en la orden de compra en la medida que sea conveniente:

Incluir las Normas correspondientesReferir si la orden de compra es para agregado grueso, fino u hormigón.Cantidad en Toneladas o metros cúbicos.

Si la orden es para agregado fino:

La especificación granulométricaRestricciones para los materiales reactivosEl límite para el material que pasa la malla N° 200, sino se indica deberá ser 3%.El límite para carbón y lignito, sino se indica se deberá aplicar máximo el 1%.

Si la orden es para agregado grueso:

La granulometría y el husoRestricciones sobre material reactivo Sino no se especifica acerca de la inalterabilidad del agregado cualquiera podrá

ser empleada.El peso deberá ser determinado incluyendo la humedad al momento del

transporte no se deberá añadir agua al momento de la carga.

9.3.Especificaciones Técnicas de los agregados

Los agregados a utilizar en la obra deberán cumplir las especificaciones técnicas que aseguren la calidad final de la obra. Aquellos agregados que no cumplan algunos requisitos podrán ser empleados siempre que se demuestre con pruebas de laboratorio o experiencia en obra que se pueden producir concretos de la calidad especificada.

Los requisitos que deben cumplir los agregados para uso en concreto se encuentran estipulados en ASTM C33 así como en NTP 400.037.

Los agregados que van estar sometidos a humedecimiento, exposición prolongada a atmósferas húmedas, o en contacto con suelos húmedos no deberán tener ningún material que sea potencialmente reactivo con los álcalis del cemento a fin de evitar expansiones.

El ensayo de estabilidad de volumen se recomienda para agregados que van a ser empleados en concretos sometidos a procesos de congelación y deshielo. Aquellos agregados que no pasen esta prueba podrán ser usados sólo demostrando que un concreto de características similares en la zona tiene un registro de servicio satisfactorio en esas condiciones de intemperismo.

Asimismo es necesario utilizar agregados con contenido de sales solubles totales en porcentajes menores del 0.015% en peso del cemento.

Ing. Ana Torre Carrillo

Tecnología de los materiales

9.3.1. Respecto al Agregado fino

Debe estar compuesto de partículas limpias de perfil angular duras y compactas libre de materia orgánica u otras sustancias dañinas.

Debe estar graduado dentro de los límites dados en los requisitos obligatorios.El módulo de fineza debe estar entre 2.3 a 3.1Deberá estar libre de materia orgánica, que es determinado mediante el ensayo

indicado en ASTM C 40 ,si no cumple con esta especificación puede ser utilizado siempre que realizado el ensayo de compresión a los 7 días de morteros preparados con arena sana y otros con la arena en cuestión la resistencia no sea menor del 95% .

9.3.2. Respecto al Agregado grueso

Estará conformado de fragmentos cuyos perfiles sean preferentemente angulares o semiangulares, limpios, duros, compactos, resistentes y de texturas preferentemente rugosas y libres de material escamoso o partículas blandas.

La resistencia a la compresión del agregado no será menor de 600 kg/cm²Estará graduado dentro de los límites especificados en la tabla de requisitos

obligatorios.El tamaño máximo del agregado a tomar será:

- 1/5 de la menor dimensión entre caras de encofrados ó- 1/3 de la altura de las losas ó - 3/4 del espacio libre mínimo entre varillas individuales de refuerzo.

Para el caso de ser necesario el lavado del material este debe hacerse con agua libre de materia orgánica, sales o sólidos en suspensión.

9.3.3. Respecto al Hormigón

Es una mezcla natural en proporciones arbitrarias de agregados fino y grueso, deberá estar libre de cantidades perjudiciales de polvo, terrones, partículas blandas o escamosas sales, álcalis materia orgánica u otras sustancias dañinas para el concreto.

El hormigón podrá emplearse en concretos simples o armados de resistencias en compresión de hasta 140 kg/cm² a los 28 días y el contenido mínimo de cemento será de 255 Kg/m³.

El hormigón será transportado y almacenado tal que se garantice la no contaminación con materiales que podrían reaccionar con el cemento generando cambios de comportamiento.

9.4.Transporte

Durante el transporte del material se deberá garantizar:

Ing. Ana Torre Carrillo

Tecnología de los materiales

- La pérdida de finos será mínima.- Mantener la uniformidad.- No se producirá contaminación con sustancias extrañas.- No se producirá rotura o segregación importante en ellos.

9.5.Contaminación

La mayoría de los agregados presentan algún grado de contaminación, los elementos perjudiciales a tener en cuenta son las partículas muy finas que exigirán agua en exceso en la mezcla, las partículas débiles o inestables que actúan sobre la hidratación del cemento, excesos en estas características pueden ser eliminados mediante procesos de lavado.

9.6.Almacenamiento en obra

El material que durante su almacenamiento en obra se deteriora o contamina no deberá emplearse en la preparación del concreto.

Los agregados se almacenarán o apilarán de manera de impedir la segregación de los mismos, su contaminación con otros materiales, o su mezclado con agregados de diferente granulometría o características. Para garantizar que esta condición se cumpla deberá realizarse ensayos, en el punto de dosificación, a fin de certificar la conformidad con los requisitos de limpieza y granulometría.

La zona de almacenamiento deberá ser lo suficientemente extensa y accesible para facilitar al acomodo y traslado del agregado al sitio de mezclado.Las pilas de agregado se tomarán por capas horizontales de no filas de un metro de espesor. Estas capas deberán tener facilidad para drenar o fin de obtener un contenido de humedad relativamente uniforme.

9.7.Ensayo de los materiales

La Inspección podrá ordenar, en cualquier etapa de la ejecución del proyecto, ensayos de certificación de la calidad de cualquiera de los materiales empleados.

El ensayo del cemento y los agregados se realizará de acuerdo a las Normas NTP ó ASTM correspondientes. El ensayo del agua se efectuará de acuerdo a la Norma NTP 339.088. Estos se efectuarán en un Laboratorio autorizado por la Inspección. Los resultados de los ensayos se anotarán en el Registro anexo al Cuaderno de Obras; debiendo estar una copia a disposición de la Inspección hasta la finalización de la obra. Los resultados de los ensayos forman parte de los documentos entregados al propietario con el Acta de Recepción de Obra.

PREGUNTAS DE REPASO DEL CAPÍTULO

Ing. Ana Torre Carrillo

Tecnología de los materiales

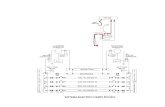

1.- Se tiene la siguiente granulometría, Determine: TM, TMN, M.F;

Tamiz 1” ¾” ½” 3/8” 4 8 16 30 50 100 Fondo

Pesos (grs)

165 120 130 156 169 225 359 269 106 55

2.- Se tienen los siguientes datos de laboratorio:

GranulometríaTamiz 1 3/4 1/2 3/8 1/4 4 8 16 30 50 100 fondo

Pesos reten(grs)

211 4016 4488 665 76 8 24

Pesos reten.(grs)

5 100 197 186 145 108 69 90

Pesos unitarios

PESO MUESTRA + RECIP ( GR)

PESO RECIP( GR)

VOL. RECIP.

PESO UNITARIO SUELTO (KG/M3)

ARENA 7522 2778 1/10pie3 PIEDRA 20600 6900 1/3 pie3

Pesos específicosPESO AGUA (W)

PESO SECO(A)

VOL(V)

P.E MASA

PESO SAT. SUP. SEC(B)

ABSOR. %PESO SAT. SUM.(C)

ARENA 311.5 498 500

PIEDRA

3958 4000 2567

Humedad

PESO INICIAL( GR)

PESO SECO(GR)

PESO DEL AGUA(GR)

%HUMEDAD

ARENA 900 895

PIEDRA 1190 1186.5

Combine los materiales y obtenga un agregado global cuyo M.F. sea igual a 5.75

Ing. Ana Torre Carrillo

Tecnología de los materiales

Obtenga los pesos unitarios, pesos específicos, humedad, absorción del agregado global.

5.- Se tienen las granulometrías de la arena y piedra, Determine: TM, TMN, M.F, combine y estime un agregado global cuyo Modulo de fineza sea 5.6

Tamiz 11/2” 1” ¾” ½” 3/8” 4 8 16 30 50 100 FondoPesos( grs)

1250 1180 1125 562120 130 156 169 225 359 269 106 55

Elija en cual de los husos granulométricos se adecua mejor, esta combinación.

6.- Se tienen las siguientes granulometrías:

Combinar estos agregados a fin de tener un agregado global que cumpla los requisitos granulométricos para concreto bombeable DIN 1047.

7.-Se tienen los resultados de un ensayo de inalterabilidad del agregado global utilizando el reactivo Sulfato de sodio que a continuación se muestran:

Determine: El porcentaje de perdida (durabilidad) de la arena El porcentaje de perdida ( durabilidad) de la piedra Es posible utilizar este agregado en condiciones de hielo y deshielo ¿Porque?

8.- Se tienen 3 posibles canteras que Ud. deberá seleccionar de acuerdo a la siguiente información:

Cantera 1: Arena 40%, Piedra T.M.N >6”, 30% / a 1.5m. existe 0.7m de arcillaCantera 2: Arena 50%, Piedra T.M.N>6” = 15%/ de 2- 2.5 m, material >10”Cantera 3: Arena 25%, Piedra T.M.N>6”= 15%/de 1.5 a 1 m, lentes de arcilla.

Para todos los casos considere dimensiones de las canteras de 50*50*3m. ( 4 pts)

Ing. Ana Torre Carrillo

Tamiz ¾” ½” 3/8” 4 8 16 30 50 100 FondoPesos( grs)

1125 562 350 159 132130 156 169 225 359 269 106 55

Tamiz %retenido Peso inicial

Peso final

¾” 34 500.5 493½” 36.9 670 6673/8” 15 331 318¼” 12.7 300 288N°4 10.9 200 189N°8 11.7 97.5 91.5N°16 27.3 100 95N°30 24.8 100 94N°50 17.6 100 96

Tecnología de los materiales

Volumen de Concreto total = 3000m3

Peso especifico P.Unitario% malla #200

Durabilidad %

Arena1 2.55 1650 4 13Piedra 1 2.65 1550 1.2 15Arena 2 2.48 1690 5 11Piedra 2 2.62 1520 1 12Arena 3 2.58 1580 4.2 10Piedra 3 2.7 1600 1 11

Indique Ud. la extensión aproximada de las canteras que utilizará para poder obtener el volumen suficiente de material; considere el esponjamiento del material 10%. Que cantera seleccionaría Ud.

9.- Se tienen los resultados de ensayos de laboratorio siguientes:

ENSAYO ARENA PIEDRA REQUISITO ASTM% QUE PASA #200 4% 1.5%% DESGASTE LOS ANGELES

35%

DURABILIDAD (SULFATODE SODIO)

12% 14%

De acuerdo a los requisitos de la norma proponga soluciones para el caso en los agregados no cumplan.

Ing. Ana Torre Carrillo

GUIA DE LABORATORIO PARA ENSAYOS DE AGREGADO PARA CONCRETO

Tecnología de los materiales

ENSAYOS FÍSICOS EN AGREGADOS

INTRODUCCIÓNLos agregados en el concreto se encuentran ocupando aproximadamente el 70% del volumen de la unidad cúbica del concreto y su influencia es tanto en el estado fresco como en el estado endurecido, se recomienda que el agregado contenga partículas limpias y adecuadamente conformadas y durables capaz de resistir cambios físicos o químicos.

La aceptación o rechazo de los agregados para concreto deberá hacerse con base en los resultados de ensayo de laboratorio, pero además la norma menciona que en caso que en caso no se cumpla algunos de los requisitos se puede utilizar estos materiales siempre que se demuestre por experiencias de obras que se pueden producir concretos de características deseadas. La inspección debe solicitar en cualquier etapa de la ejecución del proyecto; los certificados de los ensayos de laboratorio los que deben ser acordes a procesos normalizados tanto en las NTP ó ASTM.

OBJETIVOConocer los requisitos y procedimientos de ensayo que deben cumplir los agregados para sus usos en concretos y morteros.

FUNDAMENTO TEORICOLa calidad del concreto depende mucho de las características de los agregados ya que estos conforman casi las 3/4 partes del volumen total de la mezcla por lo que es conveniente verificar sus propiedades.

DEFINICIONES

AGREGADOSLlamados también áridos es el conjunto de partículas de origen natural o artificial que pueden ser tratadas o elaboradas y cuyas dimensiones están comprendidas entre los límites fijados por la norma NTP 400.037.

Agregado fino (arena)Material que pasa la malla 3/8" y que queda retenido en el tamiz N° 200.

Agregado grueso (piedra)Material retenido en el tamiz N° 4 puede ser: Grava (Canto rodado): por lo general se encuentra en lechos de ríos. Piedra Chancada: el que se obtiene por la trituración de las rocas.

HORMIGÓN (agregado global)Los que en su forma natural contienen arena y piedra en proporciones aleatorias.

Tamaño máximoCorresponde al menor tamiz por el que pasa toda la muestra de agregado. Tamaño máximo nominalCorresponde al menor tamiz que produce el primer retenido. Modulo de finezaCriterio establecido por Duff Abrams en 1,925; granulometrías que tengan iguales módulos de fineza independientemente de la gradación de sus partículas requieren

Ing. Ana Torre Carrillo

Tecnología de los materiales

la misma cantidad de agua para obtener similares propiedades de trabajabilidad y resistencia.

Superficie especificaConsiderando que todas las partículas son esféricas,,se define a la superficie especifica como el área superficial total referida al peso volumen absoluto.

Procedimiento de Ensayo (NTP 400.012)EXTRACCIÓN Y PREPARACIÓN DE LAS MUESTRAS DE AGREGADOS EN LABORATORIO

OBJETIVO

La Importancia radica en la influencia que el muestreo tiene en el control de calidad de la producción del concreto. Las masas deberán ser previstas tanto para el tipo y cantidad de ensayos que se van a ejecutar. En las respectivas normas de ensayo se especifican la cantidad de muestra para un ensayo. Se deberá prevenir las pérdidas o contaminación de las muestras; o daños por manipuleo durante el transporte mediante bolsas u contenedores que aseguren que la muestra mantendrá en lo posible sus características de obra.Además es importante la identificación de los Muestras tanto en el reporte de campo como en el laboratorio y reporte de ensayo, tal que sean coincidentes.Muestra representativa

PROCEDIMIENTO

Para ensayo en el laboratorio:

1. Se procederá a mezclar adecuadamente la muestra representativa.2. Con esta muestra procedemos a formar un montón al cual le daremos base

circular ayudándonos de una pala.3. Dividimos entonces en cuatro partes cortando el montón diametralmente.4. Procedemos ahora a mezclar las partes opuestas y se volverá a repetir el

procedimiento descrito anteriormente.5. El procedimiento se repetirá hasta que obtengamos la cantidad necesaria para el

ensayo.

Muestra Representativa

Ing. Ana Torre Carrillo

Tecnología de los materiales

Procedimiento de Ensayo (NTP 400.012:2001)ENSAYO DE GRANULOMETRIA

PROCEDIMIENTO

1. Pesar la muestra "seca" con una aproximación de 0.1 % de acuerdo a lo que se indica en la TABLA 2.

2. El tamizado se hace usando los tamices que se indican en la TABLA 1; colocados en orden decreciente según tamaño de abertura.

TABLA 4.10Relación de Tamices para el Ensayo de Granulometría

AGREGADO TAMICES NTP

GRUESO

3"2 1/2"

2"11/2"

1"3/4"1/2"3/8"

FINO

N° 4N° 8

N° 16N° 30N° 50

N° 100

3. El material a tamizar se coloca en la malla superior, y mediante el empleo de la Máquina Vibradora se imprime movimientos de vaivén a la muestra (No se debe forzar el paso de una partícula con la mano).

4. Se procede a retirar cada tamiz y pesar el material retenido (Verificar que la suma total corresponda al peso inicial).

FIG. 4.2Máquinas Vibradoras para agregados Fino y Grueso

Ing. Ana Torre Carrillo

Tecnología de los materiales

RESULTADOSUsando el formato adjunto, se procede a obtener los % retenidos y los % retenidos acumulados, estos % se redondean a números enteros, excepto el correspondiente a la malla N° 200 que se da con una aproximación del 0.1%.La norma NTP establece gradaciones (Ver TABLA 3 y TABLA 4) para el agregado fino y grueso; se debe verificar las muestras ensayadas en cual de estas gradaciones se acomodan y reportar el gráfico de "Curva Granulométrica".

DATOS DE LABORATORIO

1. AGREGADO GRUESO

TAMIZ PESO RET EN C/MALLA (GR)

% RET EN C/MALLA

% ACUMRET.

% ACUM.QUE PASAPulg. mm

2" 50.8

1 1/2" 38.11" 25.4¾" 19½" 12.73/8" 9.51¼" 6.35FONDO

2. AGREGADO FINO

Ing. Ana Torre Carrillo

GRANULOMETRIA DEL AGREGADO GRUESO

(NORMA NTP 400.012)

MUESTRA: PETICIONARIO:

PESO DE LA MUESTRA:

FECHA: PROCEDENCIA:

MF =

GRANULOMETRIA DEL AGREGADO GRUESO

(NORMA NTP 400.012:2001)

MUESTRA: PETICIONARIO:

PESO DE LA MUESTRA:

Tecnología de los materiales

TAMIZ PESO RET EN C/MALLA (GR)

% RET EN C/MALLA

% ACUMRET.

% ACUM.QUE PASAPulg. mm

3/8" 9.51

1/4" 6.35N 4 4.68N 8 2.38N 16 1.23N 30 0.60N 50 0.31N 100 0.15FONDO

TABLA 4.11Peso de la Muestra para el ensayo

MALLA NTP PESO APROX. DE LA MUESTRA (KG)

3/8" 2

1/2" 4

3/4" 8

1" 12

1 1/2" 16

2" 20

2 1/2" 25

3" 45

3 1/2" 70

TABLA 4.12Granulometría del agregado fino

Ing. Ana Torre Carrillo

TAMIZ LIMITESTOTALES

9.5 mm (3/8") 1004.75 mm (N°4) 95 - 1002.38 mm (N°8) 80 - 1001.20 mm (N°16) 50 - 850.60 mm (N°30 25 - 600.30 mm (N°50) 10 – 300.15 mm (N° 100) 2 – 10

MF =

Tecnología de los materiales

*Incrementar a 15% para agregado fino triturado, excepto cuando se use para pavimentos.FIG. 4.3Formatos de laboratorio (Graficas-Ejemplos)

Procedimiento de Ensayo (NTP 400.017)ENSAYO DE PESOS UNITARIOS

PROCEDIMIENTO PARA DETERMINAR EL PESO UNITARIO COMPACTADO

Ing. Ana Torre Carrillo

Tecnología de los materiales

De acuerdo al tamaño máximo del agregado se elige la capacidad del recipiente como se indica en la siguiente tabla:

TABLA 4.13Granulometría del agregado fino

CAPACIDAD DEL RECIPIENTE (PIE3) TAMAÑO MAXIMO DE AGREGADO (PULG)

1/10 1/2

1/3 1

1/2 1 1/2

1 4

FIG. 4.4Recipientes para el ensayo del Peso Unitario Compactado

Con el material seco y bien muestreado (Método del cuarteo), se llena la tercera parte del recipiente y se apisona con la varilla compactadora de 5/8", de 60 cm de longitud mediante 25 golpes distribuidos uniformemente sobre la superficie, se llena hasta las 2/3 partes y compactar nuevamente con 25 golpes, llenar la ultima capa y golpear nuevamente, lo sobrante eliminarlo con ayuda de la barra compactadora.

Al compactar la primera capa se procura que la barra no golpee el fondo del recipiente. Al compactar las 2 últimas capas la barra debe penetrar la capa anterior aproximadamente 5 cm.

Pesar el recipiente así llenado y descontar el peso del recipiente con lo cual se obtendrá el peso del Material Compactado.

El peso Unitario Compactado se obtendrá de dividir el Peso del material Seco Compactado entre el Volumen del recipiente:

Ing. Ana Torre Carrillo

Tecnología de los materiales

PROCEDIMIENTO PARA DETERMINAR EL PESO UNITARIO SUELTO

1. PROCEDIMIENTO CON PALA

El recipiente se llena con una pala dejando caer el agregado desde una altura aproximada de 5 cm de la parte superior. Una vez lleno, se enrasa con la varilla.

Pesar el recipiente mas agregado suelto y restar el peso del recipiente.

FIG. 4.5Recipientes para el ensayo del Peso Unitario Compactado

El peso unitario Suelto se obtiene: P. U. S = W suelto (kg); Volum. Recip. (m)

DATOS DE LABORATORIOPeso Aparente Suelto

FINO GRUESO

Peso de la muestra + vasija

Peso de la vasija

Peso de la muestra suelta

PESO APARENTE SUELTO (g/m3)

Peso Aparente Compactado

FINO GRUESO

Peso de la muestra + vasija

Peso de la vasija

Peso de la muestra compactada

PESO APARENTE COMPACTADO (g/m3)

FORMATO DE LABORATORIO

Ing. Ana Torre Carrillo

Tecnología de los materiales

Procedimiento de Ensayo (NTP 400.022)ENSAYO DE PESOS ESPECÍFICOS Y ABSORIÓN

DEFINICIONES

La norma NTP 400.021 da las siguientes definiciones: Peso Específico:

Es la relación a temperatura estable, entre la masa de un volumen unitario del material a la masa del mismo volumen de agua destilada libre de gas.

Peso Específico Aparente: Es la relación a una temperatura estable de la masa en el aire de un volumen unitario de material en el aire de igual densidad de un volumen igual de agua destilada libre de gas. Si el material es un sólido, el volumen es aquel de la porción impermeable.

Peso Específico de Masa: Es la relación a una temperatura estable de la masa en el aire de un volumen unitario de material permeable (incluyendo los poros permeables e impermeables, naturales de material); a la masa en el aire de igual densidad, de un volumen igual de agua destilada libre de gas.

Peso Específico de Masa Saturada Superficialmente Seco:Lo mismo que peso especifico de masa, excepto que la masa incluye el agua en los poros permeables.

Absorción:

Ing. Ana Torre Carrillo

PESO UNITARIO DEL AGREGADO FINO GRUESO

1. PESO APARENTE SUELTO

Peso de la muestra + vasija

Peso de la vasija

Peso de la muestra suelta

PESO APARENTE SUELTO (g/m3)

2. PESO APARENTE COMPACTADO

Peso de la muestra + vasija

Peso de la vasija

Peso de la muestra compactada

PESO APARENTE COMPACTADO (g/m3)

3. CONTENIDO DE HUMEDAD

Peso de la muestra húmeda

Peso de la muestra secada al horno

Contenido de agua

CONTENIDO DE HUMEDAD (%)

Tecnología de los materiales

Es la cantidad de agua absorbida por el agregado después de ser sumergido 24 horas en este, y se expresa como porcentaje del peso.

1. PROCEDIMIENTO DE ENSAYO PARA EL AGREGADO GRUESO

Lavar la muestra eliminando polvo e impurezas. Sumergir en agua por 24 + 4 horas. Sacar la muestra del agua y secar con una franela la superficie de las partículas,

así se tendrá la muestra saturada con la superficie seca, anotar el peso de la muestra saturada superficialmente seca (A).

Colocar la muestra saturada con superficie seca en la canastilla de alambre de la balanza hidrostática y determinar su peso sumergido en agua a temperatura de 23 + 2° C (B).

FIG. 4.6

Canastilla y Balanza Hidrostática

Secar la muestra hasta obtener el peso constante y pesar.

APESO DE LA MUESTRA SATURADA SUPERFICIALMENTE SECA (EN AIRE)

B Peso de la muestra saturada (en agua)

C Volumen de masa + Volumen de vacíos = A + B

D Peso seco (en aire)

E Volumen de la masa = D - B

CÁLCULOSP.E. masa = D/CP.E. msss = A/C P.E. apar. = D/E

ABSORCION:

2. PROCEDIMIENTO DE ENSAYO PARA EL AGREGADO FINO

Ing. Ana Torre Carrillo

Tecnología de los materiales

Saturar una muestra mayor de 500 gramos. Coger 500 gramos de muestra saturada superficialmente seca (Método del Cono) Pesar la fiola. Introducir la muestra saturada superficialmente seca en la fiola. Llenar con agua hasta la marca de 500 cc. Eliminar las burbujas de aire agitando la fiola. Dejar reposar por 15 - 20 minutos. Determinar el peso total. Tratar de botar un poco de agua del frasco. Llevar al horno 24 horas. Dejar enfriar a temperatura ambiente durante 1 hora y pesar.

FIG. 4.7Fiola, Pipeta y Horno

A PESO DE LA ARENA SATURADA SUPERFICIALMENTE SECA + PESO DEL FRASCO + PESO DEL AGUA

B Peso de la arena saturada superficialmente seca + Peso del frasco

C Peso del agua = B - A

D Peso de la arena secada al horno

E Volumen del frasco

CÁLCULOS

DATOS DE LABORATORIO

Ing. Ana Torre Carrillo

Tecnología de los materiales

A. AGREGADO FINO B. AGREGADO GRUESO

A = A =B = B =C = C =D = D =E = E =

FORMATOS DE LABORATORIOPESO ESPECIFICO Y ABSORCIÓN DEL AGREGADO GRUESONORMA: ASTM C-127-59 PETICIONARIO:__________MUESTRA: _____________ PROCEDENCIA:___________FECHA: ________________

Peso de la muestra secada al horno =A

Peso de la muestra saturada con superficie seca =B

Peso de la muestra saturada dentro del agua peso de la canastilla

Peso de la canastilla

Peso de la muestra saturada dentro del agua =C

PESO ESPECIFICO Y ABSORCIÓN DEL AGREGADO FINO

NORMA: ASTM C-128-59 PETICIONARIO:__________MUESTRA: _____________ PROCEDENCIA: __________FECHA: ________________

Peso de la arena superficialmente seca + peso del balón + peso del agua

Peso de la arena superficialmente seca + peso del balón

Peso del agua

Peso de la arena secada al horno + peso del balón

Peso del balón

Ing. Ana Torre Carrillo

Tecnología de los materiales

Peso de la arena secada al horno

Volumen del balón

Procedimiento de Ensayo (NTP 400.017)ENSAYO DE DETERMINACIÓN DEL MATERIAL QUE PASA LA MALLA Nº200

El material que pase la malla N° 200 es un material muy fino constituido por arcilla y limo, se encuentra recubriendo el agregado grueso mezclado con la arena, este material es exceso es nocivo para el concreto ya que disminuye la adherencia del agregado con la pasta e incrementa los requerimientos de agua en la mezcla y puede afectar la resistencia.

Un moderado porcentaje de este material (Piedra: máximo 1%, Arena: máximo 5%) favorece la trabajabilidad de la mezcla.

FIG. 4.8Malla N° 200 – 75um

PROCEDIMIENTO DE ENSAYO

Con la muestra seca se pesa una cantidad cercana a la indicada en la siguiente tabla:

T. MAX DEL AGREGADO (PULG)PESO MÍNIMO MUESTRA

N° 8 100N° 4 5003/8" 20003/4" 25001 1/2" o más 5000

Superponer los tamices de mayor a menor abertura. Colocar el material en el recipiente y agregar agua hasta cubrir la muestra.

Ing. Ana Torre Carrillo

Tecnología de los materiales

Agitar vigorosamente. Verter las aguas de lavados en los tamices teniendo cuidado que no se pierdan

partículas. Repetir la operación hasta que las aguas de lavado sean claras. Se reintegra a la muestra el material retenido en los tamices. Se seca nuevamente. Pesar con aproximación del 0.1 %. El resultado se obtiene así:

P1= peso seco original. P2= peso seco después del lavado.

DATOS DE LABORATORIO..................................................................................................................................................................................................................................................................................................................................................... ..................................................................................................................................................................................................................................................................................................................................................... ..................................................................................................................................................................................................................................................................................................................................................... ..................................................................................................................................................................................................................................................................................................................................................... ...........................................................................................................................................................................

Procedimiento de Ensayo (NTP 400.016)ENSAYO DE INALTERABILIDAD DE AGREGADOS POR MEDIO DEL SULFATO DE SODIO

Ing. Ana Torre Carrillo

Tecnología de los materiales

Este ensayo es obligatorio para concretos que serán sometidos a la acción de heladas, ya que puede ocurrir que por congelamiento del agua atrapada en los poros del agregado al expandirse de volumen ocasione agrietamientos y afecten al concreto.La norma indica que los agregados para concreto sujeto a este tipo de clima después de 5 ciclos del ensayo no perderán más del 10 % para el agregado fino y máximo 12 % para el agregado grueso.

FIG. 4.9Sulfato de Sodio

PROCEDIMIENTO DE ENSAYO

1. Muestra de Agregado FinoSe usaran los siguientes tamices: N° 100, N° 50, N° 30, N° 16, N° 8, N°4; debiendo quedar por lo menos 100 gr. de material en cada uno de ellos.

2. Muestra de Agregado GruesoLa muestra será de un peso tal que una vez tamizada queden las siguientes cantidades de cada uno de los distintos tamaños (Ver TABLA 3.14).

PROCEDIMIENTO

Lavar y secar la muestra hasta obtener peso constante. Separar en los diferentes tamaños según sea la muestra (Ver A. B.) mediante

tamizado completo. Obtener el peso adecuado para cada fricción y colocarlos en envases

individuales. En el caso de fracciones más gruesas que 3/4" se debe contar el numero de partículas.

Introducir las muestras en la solución de sulfato de sodio, de 16 a 18 horas a la intemperie. La solución debe cubrir la muestra a una profundidad mayor de 1.5 cm.

Sacar la muestra y dejar escurrir por 15 ± 5 minutos la solución que no hubiera cristalizado.

Secar en el horno hasta obtener peso constante. Repetir este proceso hasta obtener el numero de ciclos requeridos (mínimo 5

ciclos), regresar a ítem 3 hasta completar 5 ciclos.

TABLA 4.14

Ing. Ana Torre Carrillo

Tecnología de los materiales

Peso de las muestras de agregado grueso

TAMICES PESO (GR.)

3/4" a 3/8"3/8" a N° 4

Consistiendo de:Material de 3/4" a 1/2"Material de 1/2" a 3/8"

1 1/2" a 3/4"Consistiendo de:

Material de 1 1/2" a 1"Material de 1" a 3/4"

2 1/2" 1 1/2"Consistiendo de:

Material de 2 1/2" a 2"Material de 2" a 1 1/2"

Para tamaños mayores se aumentara el tamaño del tamiz en incrementos de 1"

para cada fracción

1000300

670330

15001000500

30002000

3000

RESULTADOS

A. EXAMEN CUANTITATIVO

Luego de completar el ciclo final, enfriar la muestra a temperatura ambiente. Lavar cada fracción por separado hasta eliminar el sulfato de sodio. Secar cada fracción hasta obtener peso constante y pesarlas. Tamizar el agregado fino con el mismo tamiz en el que estaba retenido; y el

agregado grueso tal como se indica:

TAMAÑO DEL AGREGADO MALLA

2 1/2" - 1 1/2" 1 1/4"

1 ½" - 3/4" 5/8"

3/4" - 3/8" 5/16"

3/8" - N° 5 N° 5

B. EXAMEN CUALITATIVO

Examinar cualitativamente las fracciones mayores de 3/4" después de cada inmersión y cuantitativamente al completar el ensayo.

Ing. Ana Torre Carrillo

Tecnología de los materiales

El examen cualitativo y la expresión de resultados se dividirán en dos partes:(1°) Observación del efecto y la naturaleza de la acción producida por la solución (desintegración, agrietamiento, hendidura, etc.).(2°) Cómputo del número de partículas afectadas.

INFORMEDebe contener:

Porcentajes retenidos de la muestra original. Peso de cada fracción antes del ensayo. Porcentajes de pérdidas de cada tamaño después del ensayo. Porcentajes de pérdidas corregidas: (1) x (3)

100 Total de pérdidas: pérdidas parciales corregidas. Carácter de la solución

DATOS DE LABORATORIO

A. AGREGADO FINO ..................................................................................................................................................................................................................................................................................................................................................... ..................................................................................................................................................................................................................................................................................................................................................... .....................................................................................................................................................................................................................................................................................................................................................

B. AGREGADO GRUESO..................................................................................................................................................................................................................................................................................................................................................... ..................................................................................................................................................................................................................................................................................................................................................... .....................................................................................................................................................................................................................................................................................................................................................

Procedimiento de Ensayo (NTP 400.013)ENSAYO PARA DETERMINAR CUALITATIVAMENTE LAS IMPUREZAS ORGÁNICAS DEL AGREGADO FINO

PROCEDIMIENTO

Ing. Ana Torre Carrillo

Tecnología de los materiales

Tomar una muestra de 500 gramos o más por cuarteo. Llenar un frasco de vidrio ovalado de 500 ml de capacidad con la muestra hasta

1/3 de su altura. Agregar la solución al 3% de hidróxido de sodio (1 litro de agua + 30 gramos de

hidróxido de sodio) hasta que la solución y la muestra alcancen 2/3 de la altura del frasco.

Tapar el frasco y agitar vigorosamente; dejar reposar durante 24 horas. Comparar el color del liquido que sobrenada con el Vidrio comparador patrón

Gardner N° 11 (Escala colorimetra Gardner). Anotar si es más obscuro, mas claro o igual.

FIG. 4.10Solución de Hidróxido de sodio

RESULTADOSSi es más oscuro que el patrón, la muestra debe rechazarse, pero si la coloración se debe a la presencia de otras sustancias inorgánicas, entonces se debe determinar el efecto de las impurezas orgánicas del agregado fino en la resistencia de morteros.

Procedimiento de Ensayo (NTP 400.015)ENSAYO PARA DETERMINAR LOS TERRONES DE ARCILLA Y PARTICULAS FRIABLES EN EL AGREGADO

PROCEDIMIENTO

Lavar la muestra por la malla N° 200

Ing. Ana Torre Carrillo

Tecnología de los materiales

Secar la muestra hasta obtener peso constante. De la muestra:

Si se trata de arena, tomar una muestra de 100 gr o más comprendida entre los tamices N° 4 y N° 16 y apuntar su peso.

Si se trata de piedra, separar la muestra de agregado de acuerdo a la siguiente tabla:

TAMAÑO DE LAS PARTÍCULASPESO MÍNIMO (GR)

N° 4 - 3/8"3/8" - 3/4"1 1/2 - 3/4"1 1/2 o más

1000200030005000

Si el agregado fino y el grueso están mezclados deben separarse utilizando la malla N° 4 y usar los métodos indicados para cada caso.

Esparcir una capa fina sobre el fondo del recipiente. Tratar de desmenuzar las partículas por comprensión y deslizamiento entre los

dedos sin ayuda de las uñas si presionar contra superficies duras. Tamizar todas las partículas desmenuzadas (terrones de arcilla o partículas

friables) por vía húmeda utilizando los siguientes tamices:

TAMAÑO DE LAS PARTÍCULAS MALLA

Ag. Fino ret sobre el tamiz N° 16N° 4 - 3/8"3/8" o más

N° 20N° 8N° 4

CALCULOS Para el agregado fino o el agregado grueso por separado:

Donde: R = Peso de las partículas friables y terrones de arcilla (gr).W = Peso de la muestra inicial.

Para el agregado grueso por separado, el % de partículas friables y terrones de arcilla se calcula de la misma manera que para el agregado fino.

Para el agregado grueso total, el % de partículas friables y terrones de arcilla es el promedio ponderado de los porcentajes obtenidos entre los distintos tamaños de la muestra.

Procedimiento de Ensayo (NTP 400.019)DETERMINACIÓN DE LA RESISTENCIA AL DESGASTE EN AGREGADOS GRUSOS DE TAMAÑO PEQUEÑO, POR MEDIO DE LA MAQUINA DE LOS ANGELES.

El presente ensayo nos ayuda a determinar la resistencia al desgaste (abrasión) de agregados gruesos menores que 1 1/2", mediante el uso de la Máquina de los Angeles,

Ing. Ana Torre Carrillo

Tecnología de los materiales

que es un cilindro hueco de acero de diámetro interior de 71.1 cm y un largo interior de 50.8cm., el que rota con el eje en posición horizontal. El cilindro tiene una abertura para introducir la muestra. La maquina lleva una paleta desmontable de acero a lo largo de una generatriz de la superficie interior del cilindro.

La carga abrasiva consiste en esferas de acero, de 4.7 cm de diámetro y con un peso entre 390 gramos y 445 gramos; dependiendo de la degradación de la muestra:

GRADACION N° DE ESFERAS P CARGA (GR)

ABCD

121186

5000 254584 253330 202500 15

PROCEDIMIENTO

Secar la muestra en un horno hasta obtener peso constante.La muestra debe cumplir con una de las siguientes gradaciones:

Anotar el peso de la muestra antes del ensayo.Colocar la muestra y la carga abrasiva en la Maquina de los Angeles y rotarla a

una

velocidad de 30 r.p.m. a 33 r.p.m. durante 500 revoluciones. Realizar una separación preliminar en un tamiz mayor que el N° 12. Tamizar la porción mas fina en el tamiz N° 12. Lavar el material más grueso que el tamiz N° 12, secarlo y pesarlo.

RESULTADOS

Porcentaje de desgaste:

FIG. 4.11Máquina de los Ángeles

Ing. Ana Torre Carrillo

TAMICES PESO DE LOS TAMAÑOS INDICADOS (GR)

PASA RET. EN A B C D

1 1/2"1"3/4"1/2"3/8"1/4"N° 4

1"3/4"1/2"3/8"1/4"N° 4N° 8

1250 251250 251250 101250 10

2500 102500 10

2500 102500 10

5000 10

TOTAL5000 10

5000 10

5000 10

5000 10

Tecnología de los materiales

Procedimiento de Ensayo (NTP 400.020)DETERMINACIÓN DE LA RESISTENCIA AL DESGASTE EN AGREGADOS GRUSOS DE GRAN TAMAÑO, POR MEDIO DE LA MAQUINA DE LOS ANGELES.

Este ensayo se realiza para agregados gruesos mayores de 3/4" y se utiliza la misma maquina descrita en el ensayo anterior.

La carga abrasiva consiste de 12 esferas de acero con las mismas descripciones que el ensayo anterior.

PROCEDIMIENTO

Lavar la muestra y secarla. La muestra debe cumplir con una de las gradaciones siguientes (Tabla 3.15)

Anotar el peso de la muestra antes del ensayo. Colocar la muestra y la carga abrasiva en la maquina y rotarla a una velocidad de 30

r.p.m. a 33 r.p.m. durante 1000 revoluciones. Descargar el material y hacer una separación preliminar en un tamiz mas grueso que

el N° 12. Tamizar la porción mas fina en el tamiz N° 12. Lavar el material más grueso que el tamiz N° 12, secarlo y pesarlo.

TABLA 4.15Gradación de las muestras

TAMIZ PESO DE LOS TAMAÑOS INDICADOS (GR)

PASA RET. ENGRADACIONES

1 2 3

3"2 1/2"

2"1 1/2"

1"

2 1/2"2"

1 1/2"1"

3/4"

2500 502500 502500 50

5000 505000 25

5000 255000 25

Ing. Ana Torre Carrillo

Tecnología de los materiales

TOTAL10000

10010000 75 10000 50

RESULTADOS

Porcentaje de desgaste:

Procedimiento de Ensayo (NTP 400.020)DETERMINACIÓN LA CANTIDAD DE PARTICULAS LIVIANAS EN LOS AGREGADOS

Con este ensayo se determina el porcentaje de partículas de bajo peso (livianas) en los agregados., mediante separación por suspensión en un líquido pesado cuya densidad final es 2. Esta mezcla se obtiene mezclando ciertos compuestos.

PROCEDIMIENTO

1. El peso de la muestra debe ser como sigue:

2. Secar la muestra hasta obtener peso constante.3. Existen dos procedimientos dependiendo del tipo de agregado:

Para el Agregado Fino Dejar enfriar la muestra a temperatura ambiente y tamizarla sobre el tamiz

N° 50. Pesar el material retenido. Lograr que el material alcance la condición de saturado con superficie seca. Colocar la muestra dentro del recipiente con el líquido pesado, cuyo

volumen mínimo debe ser 3 veces el del agregado. Verter el líquido que rebasa a otro recipiente pasándolo por el colador N° 50.

Tener cuidado que no caiga arena gruesa en el colador. Devolver el líquido recogido al primer recipiente.

Agitar la muestra vigorosamente. Repetir la operación anterior hasta que no haya partículas flotantes.

Lavar con tetracloruro de carbono las partículas retenidas e el colador. Dejar secar y pesar el material.

RESULTADOS

Ing. Ana Torre Carrillo

TAMAÑO MAX. PESO MINIMO (GR)1/4"3/4"1 1/2"3"

20003000500010000

Tecnología de los materiales

Donde:G1 = Peso seco de las partículas retenidas en el colador.G2 = Peso de la muestra seca retenida en el tamiz N° 50.

Ing. Ana Torre Carrillo