Central Termica

-

Upload

luis-charley-cabrera-ramirez -

Category

Documents

-

view

186 -

download

0

Transcript of Central Termica

Volumen I Memoria – Presupuesto

TRABAJO DE FINAL DE GRADO

“DISEÑO Y CONSTRUCCIÓN DE UNA

CENTRAL TÉRMICA DEMOSTRATIVA A

ESCALA REDUCIDA”

TFG presentado para optar al título de GRADO en INGIENERÍA Mecánica

por Jaume Morera Luque

Barcelona, 08 de Enero de 2013

Tutor proyecto: Joan Grau i Barceló Departamento de Mecánica de Fluidos (D729)

Universitat Politècnica de Catalunya (UPC)

Sumario General

“DISEÑO Y CONSTRUCCIÓN DE UNA

CENTRAL TÉRMICA DEMOSTRATIVA A

ESCALA REDUCIDA”

TFG presentado para optar al título de GRADO en INGENIERÍA Mecánica

por Jaume Morera Luque

Barcelona, 08 de Enero de 2013 Director: Joan Grau i Barceló

Departamento de Mecánica de Fluidos (D729) Universitat Politècnica de Catalunya (UPC)

-1-

VOLUMEN I

SUMARIO GENERAL

Sumario General .............................................................................. 1

SUMARIO MEMORIA

Sumario Memoria ............................................................................. 1

Resumen .......................................................................................... 9

Resum ............................................................................................. 9

Abstract ........................................................................................... 9

Capítulo 1: Definición del proyecto ..................................................... 10

1.1. Introducción ............................................................................. 11

1.2. Objetivo ................................................................................... 12

1.3. Antecedentes ............................................................................ 13

1.4. Cálculos Termodinámicos............................................................ 14

1.4.1. Estudio de la Bomba ................................................................. 15

1.4.2. Estudio de la Caldera ................................................................ 16

1.4.3. Estudio de la Turbina ................................................................ 16

1.4.4. Estudio de la Torre de Refrigeración ............................................ 17

1.4.5. Conclusiones Ciclo Potencia ....................................................... 17

1.5. Modificaciones del ciclo .............................................................. 18

Capítulo 2: Introducción en el diseño ................................................. 19

2.1. Ubicación maqueta .................................................................... 19

2.2. Disposición edificios ................................................................... 21

2.2.1. Edificio contención .................................................................... 21

2.2.2. Edificio presión y bomba ............................................................ 25

2.2.3. Edificio entrada agua a torre de refrigeración ............................... 25

-2-

2.2.4. Edificio torre de refrigeración ..................................................... 27

2.2.5. Edificio depósito de combustible ................................................. 28

2.2.6. Edificios sistemas electrónicos .................................................... 28

2.2.7. Edificio cuadro de mandos ......................................................... 30

2.2.8. Zona de turbinas ...................................................................... 31

2.2.9. Zona circuitos de potencia ......................................................... 32

2.2.10.Zona submesa depósito reserva ................................................. 33

2.2.11. Zona submesa circuitos eléctricos ............................................. 34

2.2.12. Cajón submesa ....................................................................... 34

2.2.13. Vista general de la central ........................................................ 35

2.3. Sensores de la central ................................................................ 37

2.3.1. Sensores de temperatura .......................................................... 37

2.3.2. Sensores de nivel de agua ......................................................... 39

2.3.3. Sensores desborde de alcohol .................................................... 42

2.3.4. Sensores de presencia de fuego ................................................. 43

2.3.5. Sensor de presión ..................................................................... 44

2.3.6. Sensor de luminosidad .............................................................. 45

2.3.7. Reloj de presión ....................................................................... 46

Capítulo 3: Sistemas principales de la central .................................... 48

3.1. Sistema de bombeo ................................................................... 49

3.1.1. Introducción ............................................................................ 49

3.1.2. Diseño y cálculos ...................................................................... 49

3.1.3. Descripción circuito electrónico ................................................... 52

3.1.4. Lógica implementada circuito electrónico ..................................... 52

3.1.5. Esquema circuito, material y conectores ...................................... 53

3.2. Sistema Caldera ........................................................................ 54

3.2.1. Introducción ............................................................................ 54

3.2.2. Diseño edificio contención .......................................................... 55

3.2.3. Cálculo pérdidas térmicas edificio contención ............................... 55

3.2.4. Cálculo explosión ...................................................................... 58

3.2.5. Evaporador .............................................................................. 61

3.2.6. Introducción sobrecalentador ..................................................... 63

3.2.7. Diseño y materiales sobrecalentador ........................................... 64

3.2.8. Cálculo soldaduras del sobrecalentador ....................................... 67

-3-

3.2.9. Seguridad del sistema caldera .................................................... 68

3.3. Sistema turbinas ....................................................................... 70

3.3.1. Introducción ............................................................................ 70

3.3.2. Diseño y materiales .................................................................. 71

3.3.3. Cálculo a fatiga eje turbina pequeña ........................................... 72

3.3.4. Cálculo a fatiga eje turbina grande ............................................. 79

3.3.5. Cálculo rpm máximas turbina grande .......................................... 79

3.3.6. Cálculo tobera .......................................................................... 80

3.4. Sistema de condensación ........................................................... 83

3.4.1. Introducción ............................................................................ 83

3.4.2. Diseño y materiales .................................................................. 83

3.4.3. Cálculo evacuación de calor ....................................................... 84

Capítulo 4: Sistema de tuberías .......................................................... 85

4.1. Tuberías de alcohol .................................................................... 86

4.2. Admisión de vapor ..................................................................... 87

4.2.1. Diseño y materiales .................................................................. 87

4.2.2. Cálculo soldaduras .................................................................... 89

4.3. Escape de vapor ........................................................................ 90

4.4. Tuberías de agua del ciclo .......................................................... 91

4.5. Tuberías retorno de agua ........................................................... 92

Capítulo 5: Sistemas Auxiliares de la Central ...................................... 93

5.1. Sistema generadores eléctricos .................................................. 93

5.1.1. Introducción ............................................................................ 93

5.1.2. Dimensionado .......................................................................... 94

5.1.3. Descripción circuito electrónico ................................................... 96

5.1.4. Lógica implementada circuito electrónico ..................................... 96

5.1.5. Esquema circuito,material y conectores ....................................... 96

5.2.Sistema de resistencia generadora de vapor ...................................... 97

5.2.1. Introducción ............................................................................ 97

5.2.2. Diseño circuito electrónico ......................................................... 98

5.2.3. Esquema circuito, material y conectores ...................................... 98

5.3. Sistema de quemadores ............................................................. 99

5.3.1. Introducción ............................................................................ 99

5.3.2. Diseño y materiales ................................................................ 100

-4-

5.3.3. Resistencias de encendido ....................................................... 102

5.3.4. Introducción y lógica circuito resistencias de encendido ............... 103

5.3.5. Esquema circuito,material y conectores ..................................... 103

5.4. Sistema de alimentación de aire ................................................ 104

5.4.1. Introducción .......................................................................... 104

5.4.2. Diseño sistema alimentación aire .............................................. 104

5.4.3. Dimensionado ventilador ......................................................... 107

5.5. Sistema de alimentación de combustible .................................... 108

5.5.1. Introducción .......................................................................... 108

5.5.2. Diseño sistema alimentación de combustible .............................. 109

5.5.3. Sistema corte de combustible................................................... 110

5.5.4. Introducción y grafcet circuito corte de combustible .................... 111

5.5.5. Esquema circuito,material y conectores ..................................... 112

5.6. Sistema de retorno de agua ..................................................... 113

5.6.1. Introducción .......................................................................... 113

5.6.2. Depósito ................................................................................ 113

5.6.3. Dimensionado de la bomba ...................................................... 114

5.6.4. Introducción y lógica circuito bomba retorno .............................. 114

5.6.5. Esquema circuito,material y conectores ..................................... 115

5.6.6. Válvula anti retorno ................................................................ 116

5.6.7. Purgadores ............................................................................ 117

5.7. Sistema de filtrado de agua ...................................................... 118

Capítulo 6: Circuitos de potencia ...................................................... 119

6.1. Sistema batería ....................................................................... 119

6.1.1. Dimensionado batería ............................................................. 119

6.1.2. Diseño y lógica circuito batería ................................................. 120

6.1.3. Esquema circuito, material y conectores .................................... 121

6.2. Sistema generador externo....................................................... 122

6.2.1. Introducción y dimensionado ................................................... 122

6.2.2. Esquema circuito, material y conectores .................................... 122

6.3. Sistema regulador 13,5 volts .................................................... 123

6.3.1. Introducción y diseño .............................................................. 123

6.3.2. Diseño circuito electrónico ....................................................... 124

6.3.3. Esquema circuito, material y conectores .................................... 125

6.3.4. Dimensionado ventilador y disipador ......................................... 126

-5-

6.4. Sistema regulador 4,5 volts ...................................................... 127

6.4.1. Introducción y diseño .............................................................. 127

6.4.2. Esquema circuito, material y conectores .................................... 128

6.4.3. Dimensionado disipador .......................................................... 129

6.5. Sistema condensadores ............................................................ 130

6.5.1. Introducción y dimensionado ................................................... 130

6.5.2. Esquema circuito, material y conectores .................................... 131

6.6. Sistema fuente externa ........................................................... 131

6.6.1. Introducción y diseño .............................................................. 131

6.6.2. Esquema circuito, material y conectores .................................... 132

6.7. Circuito Unión ........................................................................ 134

6.7.1. Introducción y dimensionado fusible ......................................... 134

6.7.2. Esquema circuito,material y conectores .................................... 135

6.8. Circuito Clausor ...................................................................... 136

6.8.1. Introducción y dimensionado fusible ......................................... 136

6.8.2. Esquema circuito,material y conectores ..................................... 136

Capítulo 7: Iluminación .................................................................... 138

7.1. Conjunto alumbrado ................................................................ 138

7.1.1. Introducción .......................................................................... 138

7.1.2. Diseño y consumo farolas ........................................................ 139

7.1.3. Diseño circuito alumbrado, material y esquema .......................... 140

7.2. Circuito SOV ........................................................................... 141

7.2.1. Introducción .......................................................................... 141

7.2.2. Diseño circuito, material y esquema .......................................... 142

Capítulo 8: Circuitos electrónicos ..................................................... 144

8.1. Básculas botones .................................................................... 144

8.1.1. Introducción y diseño .............................................................. 144

8.1.2. Esquema circuito, material y conectores .................................... 145

8.2. Amplificador sensor agua ......................................................... 146

8.2.1. Introducción y diseño .............................................................. 146

8.2.2. Esquema circuito, material y conectores .................................... 147

8.3. Alarmas térmicas .................................................................... 148

8.3.1. Introducción .......................................................................... 148

8.3.2. Introducción,lógica y diseño circuito control 45ºC ....................... 149

8.3.3. Esquema circuito 45ºC, material y conectores ............................ 150

-6-

8.3.4. Introducción,lógica y diseño circuito control 70ºC ....................... 150

8.3.5. Esquema circuito 70ºC, material y conectores ............................ 152

8.3.6. Introducción,lógica y diseño circuito control 110ºC ..................... 153

8.3.7. Esquema circuito 110ºC, material y conectores .......................... 154

8.4. Circuito de engrase .................................................................. 154

8.4.1. Introducción y lógica ............................................................... 154

8.4.2. Esquema circuito, material y conectores .................................... 155

8.5. Circuito desconexión relés ........................................................ 155

8.5.1. Introducción y lógica ............................................................... 155

8.5.2. Esquema circuito, material y conectores .................................... 156

8.6. Amplificador sensor fuego ....................................................... 157

8.6.1. Introducción y diseño .............................................................. 157

8.6.2. Esquema circuito, material y conectores .................................... 157

8.7. Circuito RPM turbinas .............................................................. 158

8.7.1. Introducción y diseño .............................................................. 158

8.7.2. Esquema circuito, material y conectores .................................... 158

8.8. Zumbador ............................................................................. 159

Capítulo 9: Panel de mandos ............................................................ 160

9.1. Panel de mandos parte 1 .......................................................... 160

9.1.1. Introducción y consumo .......................................................... 160

9.1.2. Tabla equivalencias, ubicación y pictogramas ............................. 161

9.1.3. Esquema circuito, material y conectores .................................... 163

9.2. Panel de mandos parte 2 .......................................................... 164

9.2.1. Introducción y consumo .......................................................... 164

9.2.2. Tabla equivalencias, ubicación y pictogramas ............................. 164

9.2.3. Esquema circuito, material y conectores .................................... 168

9.3. Panel de mandos parte 3 .......................................................... 170

9.3.1. Introducción .......................................................................... 170

9.3.2. Tabla equivalencias, ubicación y pictogramas ............................. 170

9.3.3. Esquema circuito, material y conectores .................................... 172

Capítulo 10: Circuito de control ........................................................ 173

10.1. Circuito de control parte 1 ........................................................ 173

10.1.1. Introducción y lógica ............................................................. 173

10.1.2. Esquema circuito, material y conectores .................................. 174

10.2. Circuito de control parte 2 ....................................................... 175

-7-

10.2.1. Introducción y lógica ............................................................. 175

10.2.2. Esquema circuito, material y conectores .................................. 175

10.3. Circuito de test ....................................................................... 176

10.3.1. Introducción y lógica ............................................................. 176

10.3.2. Esquema circuito, material y conectores .................................. 177

Capítulo 11: Medidas ........................................................................ 179

11.1. Muestreo de temperaturas ........................................................ 179

11.1.1. Introducción y diseño ............................................................ 179

11.1.2. Esquema circuito, material y conectores .................................. 181

11.2. Muestreo de voltajes ................................................................ 182

11.2.1. Introducción y diseño ............................................................ 182

11.2.2. Esquema circuito, material y conectores .................................. 183

11.3. Muestreo amperajes ................................................................ 184

11.3.1. Introducción ......................................................................... 184

11.3.2. Proceso de medida de amperajes ............................................ 184

11.3.3. Esquema circuito, material y conectores .................................. 186

11.4. Alimentación multímetros ......................................................... 188

11.4.1. Introducción y diseño ............................................................ 188

11.4.2. Esquema circuito, material y conectores .................................. 188

11.5. Selector posición multímetros ................................................... 189

11.5.1. Introducción y diseño ............................................................ 189

11.5.2. Esquema circuito, material y conectores .................................. 190

Capítulo 12: Cableado ....................................................................... 191

12.1. Cable telefónico ...................................................................... 191

12.2. Cable blanco 4 Amperios .......................................................... 192

12.3. Cable rojo y negro 4 Amperios .................................................. 192

12.4. Cable blando 10 Amperios ........................................................ 193

12.5. Cable de datos ........................................................................ 193

Capítulo 13: Conexiones ................................................................... 196

13.1. Tipos de regletas ..................................................................... 196

13.2. Ubicación regletas ................................................................... 196

13.3. Conexionado regletas .............................................................. 197

Capítulo 14: Protocolos .................................................................... 200

14.1. Llenado depósito de combustible ............................................... 200

14.2. Llenado torre refrigeración ....................................................... 201

-8-

14.3. Llenado depósito reserva .......................................................... 202

14.4. Engrase ................................................................................. 202

14.5. Bombeo manual ...................................................................... 203

14.6. Encendido quemadores ............................................................ 204

14.7. Puesta en marcha .................................................................... 205

14.8. Desconexión ........................................................................... 206

Capítulo 15: Normativa ..................................................................... 207

Capítulo 16: Accesorios .................................................................... 210

16.1. Útil para el relleno de combustible ............................................. 210

16.2. Útil para el relleno de agua ....................................................... 211

16.3. Jeringa hipodérmica 2ml .......................................................... 211

16.4. Jeringa hipodérmica 50 ml ........................................................ 212

Capítulo 17: Estudio de mercado ...................................................... 213

Capítulo 18: Vídeos de funcionamiento. ........................................... 214

18.1. Simulación alarma térmica ....................................................... 214

18.2. Iluminación ............................................................................ 214

18.3. Estado de alarma .................................................................... 214

18.4. Torre refrigeración ................................................................... 215

18.5. Turbinas carga/libre ................................................................. 215

18.6. Funcionamiento general ........................................................... 215

18.7. Funcionamiento general con salida externa ................................. 215

Capítulo 19: Conclusiones................................................................. 216

Capítulo 20: Bibliografía ................................................................... 217

SUMARIO PRESUPUESTO

Sumario Presupuesto ....................................................................... 1

Capítulo 1: Presupuesto ....................................................................... 2

1.1. Elementos nueva construcción plásticos ......................................... 3

1.2. Elementos nueva construcción madera ........................................... 3

1.3. Elementos nueva construcción metal .............................................. 4

1.4. Elementos nueva construcción cerámicos ....................................... 5

1.5. Elementos comprados .................................................................. 5

-9-

1.6. Circuitos electrónicos ................................................................... 6

1.7. Elementos normalizados ............................................................... 8

1.8. Costes Pintura ............................................................................. 9

1.9. Costes ingeniería ......................................................................... 9

1.10. Presupuesto total ...................................................................... 10

VOLUMEN II

SUMARIO ANEXO

Sumario anexo ................................................................................. 3

31 mm DC motor .................................................................................... 4

Propiedades aceite lubricante JEJA .............................................................. 6

Propiedades acero inoxidable 430 ............................................................... 9

Propiedades agua destilada...................................................................... 10

Propiedades aluminio 6061 ...................................................................... 12

Balizas señalización objetos fijos .............................................................. 13

Cable interfono ...................................................................................... 15

Cable telefónico. ..................................................................................... 18

Codo riego 16mm 90º ............................................................................. 20

Propiedades alcohol etílico 96º ................................................................. 22

Wilesco D24 ........................................................................................... 27

42 mm DC motor ................................................................................... 31

Amperaje cables según diámetro .............................................................. 34

Jeringa Luer 2,5 ml ................................................................................. 38

Jeringa Luer 50 ml .................................................................................. 40

Material aportación soldadura Castolin ...................................................... 42

Nicrom Cr20Ni80-H ................................................................................. 67

Regleta 6A 12 contactos .......................................................................... 69

Regleta 10A 12 contactos ........................................................................ 70

-10-

Reloj de presión ..................................................................................... 71

Factores modificadores límite de fatiga ...................................................... 72

Té microrriego 16 mm ............................................................................. 75

Tubería polietileno 16 mm ...................................................................... 77

Tubo cobre Wieland ................................................................................ 79

Válvula seguridad sobrepresión .............................................................. 126

Vaporetta Poltti .................................................................................... 128

70 mm 12V Fan ................................................................................... 129

Cable 4 y 10 A ..................................................................................... 191

DATASHEETS COMPONENTES ELECTRÓNICOS.

Amplificador Operacional LM3900N ......................................................... 130

Báscula Flip Flop HEB4027 ..................................................................... 153

Batería Lead Acid 12V 4Ah ..................................................................... 159

Conversor frecuencia voltaje LM2917 ...................................................... 161

Diodo 6amperios P600G ........................................................................ 182

Diodo 14004L ...................................................................................... 185

Diodo Zener BZX79C18 ......................................................................... 187

Interruptor óptico TLP832(F) .................................................................. 193

Push button 8300 ................................................................................. 201

Resistencia LDR VT900 .......................................................................... 203

Medidor analógico SIFAM ...................................................................... 204

Microrruptor SBS 9700 TK ..................................................................... 208

Pulsador EVQPA/EVQPB ......................................................................... 209

Regulador de voltaje TS317 ................................................................... 222

Relé Finder .......................................................................................... 235

Relé 10A DPCO .................................................................................... 239

Conmutador rotativo Rohs Lorlin 11 pos .................................................. 247

Conmutador rotativo Rohs Lorlin 6 pos .................................................... 250

Miniature slide switches ......................................................................... 252

Sensor temperatura MCP9700A ............................................................. 264

Transformador lámpara halógena ........................................................... 284

Transistor NPN 2N3904 ......................................................................... 287

Transistor PNP BC327-25 ...................................................................... 293

-11-

Zumbador ........................................................................................... 298

VOLUMEN III

SUMARIO PLANOS

Sumario Planos ................................................................................ 1

Plano 1: Piezas accesorios ......................................................................... 1

Plano 2: Conjunto accesorios ..................................................................... 2

Plano 3: Piezas admisión aire ..................................................................... 3

Plano 4: Conjunto admisión aire ................................................................. 4

Plano 5: Piezas 1 cajón submesa ................................................................ 5

Plano 6: Piezas 2 cajón submesa ................................................................ 6

Plano 7: Conjunto cajón submesa ............................................................... 7

Plano 8: Piezas 1 quemadores. ................................................................... 8

Plano 9: Piezas 2 quemadores. ................................................................... 9

Plano 10: Conjunto quemadores ............................................................... 10

Plano 11: Conjunto sobrecalentador ......................................................... 11

Plano 12: Conjunto salida vapor ............................................................... 12

Plano 13: Piezas 1 conjunto caldera .......................................................... 13

Plano 14: Piezas 2 conjunto caldera .......................................................... 14

Plano 15: Piezas 3 conjunto caldera .......................................................... 15

Plano 16: Piezas 4 conjunto caldera .......................................................... 16

Plano 17: Piezas 5 conjunto caldera .......................................................... 17

Plano 18: Piezas 6 conjunto caldera .......................................................... 18

Plano 19: Sondas caldera ........................................................................ 19

Plano 20: Piezas 7 conjunto caldera .......................................................... 20

Plano 21: Conjunto conjunto caldera ......................................................... 21

Plano 22: Piezas corte combustible ........................................................... 22

Plano 23: Conjunto corte combustible ...................................................... 23

Plano 24: Piezas panel mandos ................................................................ 24

Plano 25: Panel parte 1 ........................................................................... 25

Plano 26: Panel parte 2 ........................................................................... 26

-12-

Plano 27: Panel parte 3 ........................................................................... 27

Plano 28: Conjunto panel de mandos ........................................................ 28

Plano 29: Piezas 1 depósito reserva .......................................................... 29

Plano 30: Piezas 2 depósito reserva .......................................................... 30

Plano 31: Piezas 3 depósito reserva .......................................................... 31

Plano 32: Piezas 4 depósito reserva .......................................................... 32

Plano 33: Conjunto depósito reserva ......................................................... 33

Plano 34: Piezas 1 edificio bomba ............................................................. 34

Plano 35: Piezas 2 edificio bomba ............................................................. 35

Plano 36: Piezas 3 edificio bomba ............................................................. 36

Plano 37: Conjunto bomba ...................................................................... 37

Plano 38: Edificio circuitos B .................................................................... 38

Plano 39: Piezas edificio circuito A ............................................................ 39

Plano 40: Conjunto edificio circuito A ........................................................ 40

Plano 41: Piezas 1 edificio depósito ........................................................... 41

Plano 42: Piezas 2 edificio depósito ........................................................... 42

Plano 43: Piezas 3 edificio depósito ........................................................... 43

Plano 44: Conjunto edificio depósito ......................................................... 44

Plano 45: Piezas 1 entrada TR .................................................................. 45

Plano 46: Piezas 2 entrada TR .................................................................. 46

Plano 47:Conjunto entrada torre refrig ...................................................... 47

Plano 48: Farolas grandes ....................................................................... 48

Plano 49: Farolas medianas ..................................................................... 49

Plano 50: Farolas pequeñas ..................................................................... 50

Plano 51: Piezas 1 mesa .......................................................................... 51

Plano 52: Piezas 2 mesa .......................................................................... 52

Plano 53: Soporte edificio contención ........................................................ 53

Plano 54: Edificio contención inferior ......................................................... 54

Plano 55: Conjunto mesa ........................................................................ 55

Plano 56: Piezas purgadores 1 ................................................................. 56

Plano 57: Purgador A .............................................................................. 57

Plano 58: Purgador B .............................................................................. 58

Plano 59: Piezas 1 torre refrigeración ........................................................ 59

Plano 60: Piezas 2 torre refrigeración ........................................................ 60

Plano 61: Torre refrigeración ................................................................... 61

-13-

Plano 62: Piezas 3 torre refrigeración ........................................................ 62

Plano 63: Conjunto torre refrigeración ..................................................... 63

Plano 64: Sensor de nivel torre refrigeración ............................................. 64

Plano 65: Piezas 1 turbinas ..................................................................... 65

Plano 66: Piezas 2 turbinas ...................................................................... 66

Plano 67: Piezas 3 turbinas ...................................................................... 67

Plano 68: Piezas 4 turbinas ...................................................................... 68

Plano 69: Piezas 5 turbinas ...................................................................... 69

Plano 70: Piezas 6 turbinas ...................................................................... 70

Plano 71: Piezas 7 turbinas ...................................................................... 71

Plano 72: Piezas 8 turbinas ...................................................................... 72

Plano 73: Piezas 9 turbinas ...................................................................... 73

Plano 74: Piezas 10 turbinas .................................................................... 74

Plano 75: Piezas 11 turbinas .................................................................... 75

Plano 76: Ensamblaje tubo entrada turb G................................................. 76

Plano 77: Ensamblaje tubo entrada turb P ................................................. 77

Plano 78: Ensamblaje turbina grande ........................................................ 78

Plano 79: Ensamblaje turbina pequeña ..................................................... 79

Plano 80: Ensamblaje turbinas ................................................................. 80

Plano 81: Piezas generador externo .......................................................... 81

Plano 82: Circuito generador vapor ........................................................... 82

Plano 83: Circuitos exteriores 1 ................................................................ 83

Plano 84: Circuitos exteriores 2 ................................................................ 84

Plano 85: Circuitos exteriores 3 ................................................................ 85

Plano 86: Circuitos exteriores 4 ................................................................ 86

Plano 87: Protectores .............................................................................. 87

Plano 88: Vista ensamblaje general 1 ....................................................... 88

Plano 89: Vista general 2 ........................................................................ 89

Plano 90: Esquema circuito ...................................................................... 90

CIRCUITOS ELECTRÓNICOS. DIN A3:

Plano 91: Circuito básculas botones .......................................................... 91

Plano 92: Circuito control temperaturas 70ºC ............................................ 92

Plano 93: Circuito panel mandos parte 2 ................................................... 93

-14-

Plano 94: Circuito voltímetros .................................................................. 94

Plano 95: Circuito control parte 1 ............................................................. 95

Plano 96: Circuito control parte 2 ............................................................. 96

Plano 97: Circuito tests ........................................................................... 97

Plano 98: Circuito amplificador sensores agua ............................................ 98

DIN A4:

Plano 99: Circuito amperímetros .............................................................. 99

Plano 100: Circuito bomba principal ........................................................ 100

Plano 101: Circuito resistencia generadora vapor ..................................... 101

Plano 102: Circuito batería .................................................................... 102

Plano 103: Circuito bomba retorno ......................................................... 103

Plano 104: Circuito cláusor .................................................................... 104

Plano 105: Circuito condensadores ......................................................... 105

Plano 106: Circuito control lumínico ........................................................ 106

Plano 107: Circuito control temperatura 45ºC .......................................... 107

Plano 108: Circuito control temperatura 110ºC ........................................ 108

Plano 109: Circuito corte combustible .................................................... 109

Plano 110: Circuito desconexión relé ....................................................... 110

Plano 111: Circuito engrase ................................................................... 111

Plano 112: Circuito generador externo .................................................... 112

Plano 113: Circuito panel mandos parte 1 ............................................... 113

Plano 114: Circuito rectificador 12 a 4,5 v ............................................... 114

Plano 115: Circuito regulador voltaje 13,5 v ............................................ 115

Plano 116: Circuito resistencias de encendido .......................................... 116

Plano 117: Circuito SOV ........................................................................ 117

Plano 118: Circuito unión alimentación ................................................... 118

Plano 119: Circuito generador turbinas ................................................... 119

Plano 120: Circuito panel mandos parte 3 ............................................... 120

Plano 121: Circuito selector posición multímetro ...................................... 121

Plano 122: Circuito RPM turbinas ............................................................ 122

Plano 123: Circuito amplificador termopar ............................................... 123

Memoria

“DISEÑO Y CONSTRUCCIÓN DE UNA

CENTRAL TÉRMICA DEMOSTRATIVA A

ESCALA REDUCIDA”

TFG presentado para optar al título de GRADO en INGENIERÍA Mecánica

por Jaume Morera Luque

Barcelona, 08 de Enero de 2013 Director: Joan Grau i Barceló

Departamento de Mecánica de Fluidos (D729) Universitat Politècnica de Catalunya (UPC)

Diseño y construcción de una central térmica demostrativa a escala reducida

-1-

SUMARIO MEMORIA

Sumario Memoria ................................................................................... 1

Resumen ............................................................................................... 9

Resum .................................................................................................. 9

Abstract ................................................................................................ 9

Capítulo 1: Definición del proyecto ..................................................... 10

1.1. Introducción ............................................................................. 11

1.2. Objetivo ................................................................................... 12

1.3. Antecedentes ............................................................................ 13

1.4. Cálculos Termodinámicos............................................................ 14

1.4.1. Estudio de la Bomba ................................................................. 15

1.4.2. Estudio de la Caldera ................................................................ 16

1.4.3. Estudio de la Turbina ................................................................ 16

1.4.4. Estudio de la Torre de Refrigeración ............................................ 17

1.4.5. Conclusiones Ciclo Potencia ....................................................... 17

1.5. Modificaciones del ciclo .............................................................. 18

Capítulo 2: Introducción en el diseño ................................................. 19

2.1. Ubicación maqueta .................................................................... 19

2.2. Disposición edificios ................................................................... 21

2.2.1. Edificio contención .................................................................... 21

2.2.2. Edificio presión y bomba ............................................................ 25

2.2.3. Edificio entrada agua a torre de refrigeración ............................... 25

2.2.4. Edificio torre de refrigeración ..................................................... 27

2.2.5. Edificio depósito de combustible ................................................. 28

2.2.6. Edificios sistemas electrónicos .................................................... 28

2.2.7. Edificio cuadro de mandos ......................................................... 30

2.2.8. Zona de turbinas ...................................................................... 31

2.2.9. Zona circuitos de potencia ......................................................... 32

2.2.10.Zona submesa depósito reserva ................................................. 33

2.2.11. Zona submesa circuitos eléctricos ............................................. 34

2.2.12. Cajón submesa ....................................................................... 34

Jaume Morera Luque

-2-

2.2.13. Vista general de la central ........................................................ 35

2.3. Sensores de la central ................................................................ 37

2.3.1. Sensores de temperatura .......................................................... 37

2.3.2. Sensores de nivel de agua ......................................................... 39

2.3.3. Sensores desborde de alcohol .................................................... 42

2.3.4. Sensores de presencia de fuego ................................................. 43

2.3.5. Sensor de presión ..................................................................... 44

2.3.6. Sensor de luminosidad .............................................................. 45

2.3.7. Reloj de presión ....................................................................... 46

Capítulo 3: Sistemas principales de la central .................................... 48

3.1. Sistema de bombeo ................................................................... 49

3.1.1. Introducción ............................................................................ 49

3.1.2. Diseño y cálculos ...................................................................... 49

3.1.3. Descripción circuito electrónico ................................................... 52

3.1.4. Lógica implementada circuito electrónico ..................................... 52

3.1.5. Esquema circuito, material y conectores ...................................... 53

3.2. Sistema Caldera ........................................................................ 54

3.2.1. Introducción ............................................................................ 54

3.2.2. Diseño edificio contención .......................................................... 55

3.2.3. Cálculo pérdidas térmicas edificio contención ............................... 55

3.2.4. Cálculo explosión ...................................................................... 58

3.2.5. Evaporador .............................................................................. 61

3.2.6. Introducción sobrecalentador ..................................................... 63

3.2.7. Diseño y materiales sobrecalentador ........................................... 64

3.2.8. Cálculo soldaduras del sobrecalentador ....................................... 67

3.2.9. Seguridad del sistema caldera .................................................... 68

3.3. Sistema turbinas ....................................................................... 70

3.3.1. Introducción ............................................................................ 70

3.3.2. Diseño y materiales .................................................................. 71

3.3.3. Cálculo a fatiga eje turbina pequeña ........................................... 72

3.3.4. Cálculo a fatiga eje turbina grande ............................................. 79

3.3.5. Cálculo rpm máximas turbina grande .......................................... 79

3.3.6. Cálculo tobera .......................................................................... 80

3.4. Sistema de condensación ........................................................... 83

Diseño y construcción de una central térmica demostrativa a escala reducida

-3-

3.4.1. Introducción ............................................................................ 83

3.4.2. Diseño y materiales .................................................................. 83

3.4.3. Cálculo evacuación de calor ....................................................... 84

Capítulo 4: Sistema de tuberías .......................................................... 85

4.1. Tuberías de alcohol .................................................................... 86

4.2. Admisión de vapor ..................................................................... 87

4.2.1. Diseño y materiales .................................................................. 87

4.2.2. Cálculo soldaduras .................................................................... 89

4.3. Escape de vapor ........................................................................ 90

4.4. Tuberías de agua del ciclo .......................................................... 91

4.5. Tuberías retorno de agua ........................................................... 92

Capítulo 5: Sistemas Auxiliares de la Central ...................................... 93

5.1. Sistema generadores eléctricos .................................................. 93

5.1.1. Introducción ............................................................................ 93

5.1.2. Dimensionado .......................................................................... 94

5.1.3. Descripción circuito electrónico ................................................... 96

5.1.4. Lógica implementada circuito electrónico ..................................... 96

5.1.5. Esquema circuito,material y conectores ....................................... 96

5.2.Sistema de resistencia generadora de vapor ...................................... 97

5.2.1. Introducción ............................................................................ 97

5.2.2. Diseño circuito electrónico ......................................................... 98

5.2.3. Esquema circuito, material y conectores ...................................... 98

5.3. Sistema de quemadores ............................................................. 99

5.3.1. Introducción ............................................................................ 99

5.3.2. Diseño y materiales ................................................................ 100

5.3.3. Resistencias de encendido ....................................................... 102

5.3.4. Introducción y lógica circuito resistencias de encendido ............... 103

5.3.5. Esquema circuito,material y conectores ..................................... 103

5.4. Sistema de alimentación de aire ................................................ 104

5.4.1. Introducción .......................................................................... 104

5.4.2. Diseño sistema alimentación aire .............................................. 104

5.4.3. Dimensionado ventilador ......................................................... 107

5.5. Sistema de alimentación de combustible .................................... 108

5.5.1. Introducción .......................................................................... 108

Jaume Morera Luque

-4-

5.5.2. Diseño sistema alimentación de combustible .............................. 109

5.5.3. Sistema corte de combustible................................................... 110

5.5.4. Introducción y grafcet circuito corte de combustible .................... 111

5.5.5. Esquema circuito,material y conectores ..................................... 112

5.6. Sistema de retorno de agua ..................................................... 113

5.6.1. Introducción .......................................................................... 113

5.6.2. Depósito ................................................................................ 113

5.6.3. Dimensionado de la bomba ...................................................... 114

5.6.4. Introducción y lógica circuito bomba retorno .............................. 114

5.6.5. Esquema circuito,material y conectores ..................................... 115

5.6.6. Válvula anti retorno ................................................................ 116

5.6.7. Purgadores ............................................................................ 117

5.7. Sistema de filtrado de agua ...................................................... 118

Capítulo 6: Circuitos de potencia ...................................................... 119

6.1. Sistema batería ....................................................................... 119

6.1.1. Dimensionado batería ............................................................. 119

6.1.2. Diseño y lógica circuito batería ................................................. 120

6.1.3. Esquema circuito, material y conectores .................................... 121

6.2. Sistema generador externo....................................................... 122

6.2.1. Introducción y dimensionado ................................................... 122

6.2.2. Esquema circuito, material y conectores .................................... 122

6.3. Sistema regulador 13,5 volts .................................................... 123

6.3.1. Introducción y diseño .............................................................. 123

6.3.2. Diseño circuito electrónico ....................................................... 124

6.3.3. Esquema circuito, material y conectores .................................... 125

6.3.4. Dimensionado ventilador y disipador ......................................... 126

6.4. Sistema regulador 4,5 volts ...................................................... 127

6.4.1. Introducción y diseño .............................................................. 127

6.4.2. Esquema circuito, material y conectores .................................... 128

6.4.3. Dimensionado disipador .......................................................... 129

6.5. Sistema condensadores ............................................................ 130

6.5.1. Introducción y dimensionado ................................................... 130

6.5.2. Esquema circuito, material y conectores .................................... 131

6.6. Sistema fuente externa ........................................................... 131

6.6.1. Introducción y diseño .............................................................. 131

Diseño y construcción de una central térmica demostrativa a escala reducida

-5-

6.6.2. Esquema circuito, material y conectores .................................... 132

6.7. Circuito Unión ........................................................................ 134

6.7.1. Introducción y dimensionado fusible ......................................... 134

6.7.2. Esquema circuito,material y conectores .................................... 135

6.8. Circuito Clausor ...................................................................... 136

6.8.1. Introducción y dimensionado fusible ......................................... 136

6.8.2. Esquema circuito,material y conectores ..................................... 136

Capítulo 7: Iluminación .................................................................... 138

7.1. Conjunto alumbrado ................................................................ 138

7.1.1. Introducción .......................................................................... 138

7.1.2. Diseño y consumo farolas ........................................................ 139

7.1.3. Diseño circuito alumbrado, material y esquema .......................... 140

7.2. Circuito SOV ........................................................................... 141

7.2.1. Introducción .......................................................................... 141

7.2.2. Diseño circuito, material y esquema .......................................... 142

Capítulo 8: Circuitos electrónicos ..................................................... 144

8.1. Básculas botones .................................................................... 144

8.1.1. Introducción y diseño .............................................................. 144

8.1.2. Esquema circuito, material y conectores .................................... 145

8.2. Amplificador sensor agua ......................................................... 146

8.2.1. Introducción y diseño .............................................................. 146

8.2.2. Esquema circuito, material y conectores .................................... 147

8.3. Alarmas térmicas .................................................................... 148

8.3.1. Introducción .......................................................................... 148

8.3.2. Introducción,lógica y diseño circuito control 45ºC ....................... 149

8.3.3. Esquema circuito 45ºC, material y conectores ............................ 150

8.3.4. Introducción,lógica y diseño circuito control 70ºC ....................... 150

8.3.5. Esquema circuito 70ºC, material y conectores ............................ 152

8.3.6. Introducción,lógica y diseño circuito control 110ºC ..................... 153

8.3.7. Esquema circuito 110ºC, material y conectores .......................... 154

8.4. Circuito de engrase .................................................................. 154

8.4.1. Introducción y lógica ............................................................... 154

8.4.2. Esquema circuito, material y conectores .................................... 155

8.5. Circuito desconexión relés ........................................................ 155

8.5.1. Introducción y lógica ............................................................... 155

Jaume Morera Luque

-6-

8.5.2. Esquema circuito, material y conectores .................................... 156

8.6. Amplificador sensor fuego ....................................................... 157

8.6.1. Introducción y diseño .............................................................. 157

8.6.2. Esquema circuito, material y conectores .................................... 157

8.7. Circuito RPM turbinas .............................................................. 158

8.7.1. Introducción y diseño .............................................................. 158

8.7.2. Esquema circuito, material y conectores .................................... 158

8.8. Zumbador ............................................................................. 159

Capítulo 9: Panel de mandos ............................................................ 160

9.1. Panel de mandos parte 1 .......................................................... 160

9.1.1. Introducción y consumo .......................................................... 160

9.1.2. Tabla equivalencias, ubicación y pictogramas ............................. 161

9.1.3. Esquema circuito, material y conectores .................................... 163

9.2. Panel de mandos parte 2 .......................................................... 164

9.2.1. Introducción y consumo .......................................................... 164

9.2.2. Tabla equivalencias, ubicación y pictogramas ............................. 164

9.2.3. Esquema circuito, material y conectores .................................... 168

9.3. Panel de mandos parte 3 .......................................................... 170

9.3.1. Introducción .......................................................................... 170

9.3.2. Tabla equivalencias, ubicación y pictogramas ............................. 170

9.3.3. Esquema circuito, material y conectores .................................... 172

Capítulo 10: Circuito de control ........................................................ 173

10.1. Circuito de control parte 1 ........................................................ 173

10.1.1. Introducción y lógica ............................................................. 173

10.1.2. Esquema circuito, material y conectores .................................. 174

10.2. Circuito de control parte 2 ....................................................... 175

10.2.1. Introducción y lógica ............................................................. 175

10.2.2. Esquema circuito, material y conectores .................................. 175

10.3. Circuito de test ....................................................................... 176

10.3.1. Introducción y lógica ............................................................. 176

10.3.2. Esquema circuito, material y conectores .................................. 177

Capítulo 11: Medidas ........................................................................ 179

11.1. Muestreo de temperaturas ........................................................ 179

11.1.1. Introducción y diseño ............................................................ 179

11.1.2. Esquema circuito, material y conectores .................................. 181

Diseño y construcción de una central térmica demostrativa a escala reducida

-7-

11.2. Muestreo de voltajes ................................................................ 182

11.2.1. Introducción y diseño ............................................................ 182

11.2.2. Esquema circuito, material y conectores .................................. 183

11.3. Muestreo amperajes ................................................................ 184

11.3.1. Introducción ......................................................................... 184

11.3.2. Proceso de medida de amperajes ............................................ 184

11.3.3. Esquema circuito, material y conectores .................................. 186

11.4. Alimentación multímetros ......................................................... 188

11.4.1. Introducción y diseño ............................................................ 188

11.4.2. Esquema circuito, material y conectores .................................. 188

11.5. Selector posición multímetros ................................................... 189

11.5.1. Introducción y diseño ............................................................ 189

11.5.2. Esquema circuito, material y conectores .................................. 190

Capítulo 12: Cableado ....................................................................... 191

12.1. Cable telefónico ...................................................................... 191

12.2. Cable blanco 4 Amperios .......................................................... 192

12.3. Cable rojo y negro 4 Amperios .................................................. 192

12.4. Cable blando 10 Amperios ........................................................ 193

12.5. Cable de datos ........................................................................ 193

Capítulo 13: Conexiones ................................................................... 196

13.1. Tipos de regletas ..................................................................... 196

13.2. Ubicación regletas ................................................................... 196

13.3. Conexionado regletas .............................................................. 197

Capítulo 14: Protocolos .................................................................... 200

14.1. Llenado depósito de combustible ............................................... 200

14.2. Llenado torre refrigeración ....................................................... 201

14.3. Llenado depósito reserva .......................................................... 202

14.4. Engrase ................................................................................. 202

14.5. Bombeo manual ...................................................................... 203

14.6. Encendido quemadores ............................................................ 204

14.7. Puesta en marcha .................................................................... 205

14.8. Desconexión ........................................................................... 206

Capítulo 15: Normativa ..................................................................... 207

Capítulo 16: Accesorios .................................................................... 210

16.1. Útil para el relleno de combustible ............................................. 210

Jaume Morera Luque

-8-

16.2. Útil para el relleno de agua ....................................................... 211

16.3. Jeringa hipodérmica 2ml .......................................................... 211

16.4. Jeringa hipodérmica 50 ml ........................................................ 212

Capítulo 17: Estudio de mercado ...................................................... 213

Capítulo 18: Vídeos de funcionamiento. ........................................... 214

18.1. Simulación alarma térmica ....................................................... 214

18.2. Iluminación ............................................................................ 214

18.3. Estado de alarma .................................................................... 214

18.4. Torre refrigeración ................................................................... 215

18.5. Turbinas carga/libre ................................................................. 215

18.6. Funcionamiento general ........................................................... 215

18.7. Funcionamiento general con salida externa ................................. 215

Capítulo 19: Conclusiones................................................................. 216

Capítulo 20: Bibliografía ................................................................... 217

Diseño y construcción de una central térmica demostrativa a escala reducida

-9-

RESUMEN

El objetivo del proyecto Diseño y construcción de una maqueta de una central térmica demostrativa a escala reducida consiste en diseñar y construir una maqueta totalmente operativa de una central térmica a escala 1:100. Esta central operará en ciclo Rankine, con sobrecalentamiento y economizador. Constará de dos turbinas de una sola etapa. El fluido de funcionamiento es agua destilada y como combustible usa etanol. La central está provista de autocontrol electrónico, un cuadro de mandos que permite interactuar con el usuario y salida a 230 volts de la corriente producida.

RESUM L' objectiu del projecte disseny i construcció d'una maqueta d'una central tèrmica demostrativa a escala reduïda consisteix en dissenyar i construir una maqueta totalment operativa d'una central tèrmica a escala 1:100. Aquesta central opera amb cicle Rankine, amb sobreescalfament y economitzador. Consta de dues turbines d'una sola etapa. El fluid de funcionament és aigua destil·lada i com a combustible utilitza etanol. La central té autocontrol electrònic, un quadre de comandaments que permet interactuar amb l'usuari i una sortida d'electricitat a 230 volts.

ABSTRACT The main concept of the project "design and construction of a model of a demonstrative power plant on a small scale" is to design and build a fully operational model of a thermal plant at 1:100. This plant will operate in Rankine cycle with superheat and economizer. Consist of two single-stage turbines. The working fluid is distilled water and ethanol used as fuel. The plant is equipped with electronic self-control, and a control panel that allows the user to interact with the power plant. This power plant have one output at 230 volts for the current produced.

Jaume Morera Luque

-10-

CAPÍTULO 1:

DEFINICIÓN DEL

PROYECTO

Diseño y construcción de una central térmica demostrativa a escala reducida

-11-

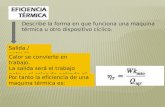

1.1. Introducción Este proyecto abasta el diseño de una central térmica en miniatura (Escala 1:100) totalmente operativa. Se decidió hacer una central térmica convencional siguiendo el ciclo de Rankine, con sobrecalentamiento y economizador, y con dos turbinas de acción de una sola etapa. La generación de calor se basa o en la quema de alcohol etílico, o bien mediante una resistencia eléctrica de 1500W . El fluido que operará en el ciclo es agua destilada. Se utilizó agua destilada ya que al ser agua no es tóxica ni peligrosa y es fácil de conseguir, y al ser destilada evitamos restos calcáreos que dañarían el sistema. El ciclo ideal a realizar es el siguiente:

Figura 1.1: Elementos básicos del Ciclo de Rankine

Tal y como podemos ver en la Figura 1.1 el ciclo de Rankine consta de 4 elementos:

• Bomba: Es la encargada de elevar la presión del agua hasta la presión de trabajo de la caldera.

• Caldera: Es el conjunto encargado de aportar el calor necesario para vaporizar el agua

• Turbina: Es la parte del ciclo en la cual obtenemos trabajo, transforma la reducción de entalpía del fluido en trabajo mecánico.

• Torre de Refrigeración: Para que una máquina térmica funcione necesita un sumidero de energía, en este caso es la torre de refrigeración, la que evacúa al medio exterior esta calor no necesaria.

Jaume Morera Luque

-12-

Además de estos componentes básicos del ciclo de Rankine, enumeraremos a grandes rasgos, los sistemas auxiliares necesarios para el funcionamiento de estos cuatro componentes:

• Sistema de quemadores: Será el encargado de realizar la combustión necesaria para obtener un aporte de calor.

• Sistema de Alimentación de quemadores: Será el encargado de suministrar combustible y aire a los quemadores.

• Sistema de tuberías: serán las encargadas de transportar el agua y vapor durante el ciclo.

• Sistema de Alimentación Eléctrica: será el encargado de suministrar la corriente eléctrica necesaria para el funcionamiento de la central. en este sistema constan transformadores, generadores, reguladores de voltaje, y batería.

• Sistema de Control: será el encargado de gobernar el funcionamiento de la central.

• Paneles de Mandos: son los encargados de permitir interactuar al usuario con la central.

1.2. Objetivo El objetivo del proyecto consiste en crear una maqueta que sea funcional, estéticamente bonita, que sus componentes sean fiables, que se puedan realizar medidas, que tenga autocontrol y que produzca electricidad sobrante.

La meta es compleja y extensa, aunque ya que abarca muchos ámbitos de la ingeniería servirá como síntesis de los conocimientos aprendidos durante el grado, por lo que se convierte en un proyecto muy interesante.

Al realizar la construcción de un prototipo deberemos de solucionar problemas no previstos en el diseño, por lo que servirá de validación al diseño y como aprendizaje en la solución de problemas reales.

Diseño y construcción de una central térmica demostrativa a escala reducida

-13-

1.3. Antecedentes Esta central tiene como referente unas pequeñas máquinas de vapor de colección de la empresa Wilesco. Wilesco es una empresa alemana fundada en 1912 y aún existente, la dispone de varios modelos de sobremesa, con un tamaño de apenas unos 40 x 30 cm. Estos modelos utilizan pastillas de alcohol sólido para realizar la combustión, funcionan con agua destilada, y operan a presiones del rango de 1 bar. (ver anexo apartado Wilesco D24)

Figura 1.2: Máquina de Vapor Wilesco D24

http://www.youtube.com/watch?v=jhUOZI6dx4c, el vídeo muestra la máquina de vapor de la Figura1.2 en funcionamiento. Esta central quiere ser un producto similar, ser una pequeña central montada encima de una mesa de 140 x 60 cm. Al ser una maqueta coleccionable debe de mantener una buena estética, ser fiel a las centrales reales pero permitiendo al usuario ver los componentes (ya que en una central real muchos estarían encerrados dentro de edificios). Las diferencias entre este producto y la máquina de vapor citada anteriormente es que la central llevará una serie de sensores (temperatura, voltajes producidos) que permitirán al usuario medir todos estos parámetros y con ellos realizar estudios de la central. Además de que la máquina Wilesco carece de control electrónico, y esta central sí que lo tiene. Por lo tanto la central está enfocada para coleccionistas que quieran tener una maqueta operativa de una central térmica y personas más técnicas que quieran ver qué efectos se producen en las distintas etapas de la central.

Jaume Morera Luque

-14-

1.4. Cálculos Termodinámicos Para el estudio termodinámico del ciclo de la central, utilizaremos el ciclo ideal, ya que es muy complicado encontrar/calcular coeficientes de irreversibilidades en componentes de tan pequeño tamaño y tan poco comerciales.

Figura 1.3: Diferencias entre Ciclo Ideal y Ciclo Real

Tal y como podemos ver la Figura 1.3 nos muestra las diferencias entre el ciclo real y ideal. Nosotros estudiaremos el ciclo marcado en línea negra continua. A continuación comentaremos los puntos del ciclo:

1. Temperatura aproximada de 40 grados, presión ambiental, ya que en la torre de refrigeración el agua no está a 100 grados.

2. Este punto es variable según a la presión que operemos la central, ya que puede ir desde los 0 a2,8 bares. Un valor aconsejable es el de 2 bares (presión relativa), y temperatura algo superior al punto 1 debido al trabajo bomba.