Historia Del Concreto Presforzado en El Perú,Concepto de Pretensado y Postensado

Concreto pretensado revizar

description

Transcript of Concreto pretensado revizar

Concreto pretensado.

Sabiendo que la presencia de una fisura moderada no es normalmente perjudicial en el

hormigón estructural, tampoco una fisura excesiva es deseable ya que deja las

estructuras al aire libre y sujeto a corrosión. Es de apariencia desagradable y puede

precipitar una rotura prematura por tracción diagonal.

Cuando utilizamos un método exacto para el cálculo, la utilización de materiales de

resistencia altamente elevadas está limitado por consideraciones de flechas, los

elementos esbeltos resultantes de este cálculo pueden admitir flechas que sean visual o

funcionalmente inaceptables. Estas características indeseables del hormigón armado se

han ido eliminando en su mayor parte mediante la creación de hormigón pretensado..

El pretensado puede usarse en la obra cuando se requiera de un gran número de

unidades similares prefabricadas, pero normalmente se lleva a cabo en la planta donde ya

han sido previamente construidas mesas permanentes de tensado. El método más

efectivo es el de producción a gran escala, en la que un cierto número de unidades

análogas se producen simultáneamente. Los tendones de acero se tensan entre las

placas de anclaje situadas en cada extremo de una mesa larga de tensado. Dichas placas

se encuentran soportadas por grandes secciones de acero ahogadas en un macizo de

concreto (muerto de anclaje) en cada extremo de la superficie de colado. En uno de los

extremos, la placa de anclaje se apoya directamente en las viguetas de acero

soportantes, denominadas apoyo fijo. En el otro extremo, el de tensado, se introducen

puntales de acero temporales entre la placa de anclaje y las viguetas de apoyo. Las

placas de anclaje son placas gruesas de acero con agujeros por donde los alambres o

torones pueden introducirse y anclarse. Los extremos de cada unidad tienen un tope que

se taladra de acuerdo con la colocación de los tendones requeridos y del diámetro de los

alambres o torones utilizados.

Características.

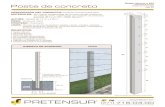

Pretensado:

1. Pieza prefabricada.

2. El presfuerzo se aplica antes que las cargas.

3. El anclaje se da por adherencia.

4. La acción del presfuerzo es interna.

5. El acero tiene trayectorias rectas.

6. Las piezas son generalmente simplemente apoyadas (elemento estático).

Concreto postensado

Es el término descriptivo para la aplicación de compresión tras el vertido y posterior

proceso de secado in situ del hormigón. En el interior del molde de hormigón se coloca

una vaina de plástico, acero o aluminio, para seguir el trazado más conveniente en el

interior de la pieza, siguiendo la franja donde, de otra manera, se registrarían tracciones

en el elemento de estructural. Una vez que el hormigón se ha endurecido, los tendones se

pasan a través de los conductos. Después dichos tendones son tensados mediante gatos

hidráulicos que reaccionan contra la propia pieza de hormigón. Cuando los tendones se

han estirado lo suficiente, de acuerdo con las especificaciones de diseño, estos quedan

atrapados en su posición mediante cuñas u otros sistemas de anclaje y mantienen la

tensión después de que los gatos hidráulicos se retiren, transfiriendo así la presión hacia

el hormigón.

El postensado puede usarse en la producción industrial para grandes unidades

prefabricadas con propósitos especiales, tanto en la obra como fuera de ella. El uso de

tendones rectos no es muy conveniente por qué no se aplica todo el presfuerzo al hablar

de grandes unidades. En aquellos puntos donde ocurre el momento máximo se requiere

de la máxima fuerza efectiva de presfuerzo y la mínima fuerza es necesaria donde ocurre

el mínimo momento flexionante. Ello puede lograrse para una fuerza constante de

presfuerzo variando la excentricidad de la fuerza, de tal manera que, el efecto del

presfuerzo neutralizará el efecto de la carga.

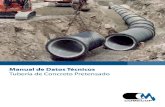

DESCRIPCIÓN:

Concreto especialmente diseñado para alcanzar un esfuerzo de compresión de 175

Kg/cm2 a 72 horas y de 161 kg/cm2 a 48 horas. Está disponible en diseño corriente y fino.

USO:

En losas postensadas, en las cuales se requiera un esfuerzo mínimo de compresión de

175 kg/cm2 para el tensado a 72 horas (tres días) y de 161 kg/cm2 a 48 horas (2 días).

VENTAJAS:

• Calidad comprobada.

• Rapidez en la construcción.

• Rentabilidad por rendimiento en la obra.

RECOMENDACIONES DE USO:

• Cumplir con las normas y recomendaciones existentes para los procedimientos de

colocación, manejo, vibrado, protección y curado.

• Cumplir con las normas básicas

del manejo de concreto certificado.

• Tener en cuenta prácticas de acabado o nivel superior del concreto en el elemento, con

el fin de minimizar rajaduras.

• Garantizar el sellado de formaletas y el uso de materiales que eviten deformaciones, con

el fin de disminuir desperdicios.

Aceros de alta resistencia

Los alambres redondos que se usan en la construcción de concreto presforzado

postensado y ocasionalmente en obras pretensadas se fabrican en forma tal que cumplan

con los requisitos de la especificación ASTM A-421, "Alambres sin Revestimiento,

Relevados de Esfuerzo, para Concreto Presforzado". Los alambres individuales se

fabrican laminando en caliente lingotes de acero hasta obtener varillas redondas.

Después del enfriamiento, las varillas se pasan a través de troqueles para reducir su

diámetro hasta el tamaño requerido. En el proceso de esta operación de estirado, se

ejecuta trabajo en frío sobre el acero, lo cual modifica grandemente sus propiedades

mecánicas e incrementa su resistencia.

Los tendones están compuestos normalmente por grupos de alambres, dependiendo el

número de alambres de cada grupo del sistema particular usado y de la magnitud de la

fuerza pretensora requerida. Los tendones para prefabricados postensados típicos

pueden consistir de 8 a 52 alambres individuales.

El cable trenzado se usa casi siempre en miembros pretensados, y a menudo se usa

también en construcción postensada. El cable trenzado se fabrica de acuerdo con la

especificación

ASTM A-416, "Cable Trenzado, Sin Revestimiento, de Siete Alambres, Relevado de

Esfuerzos, Para Concreto Presforzado". Es fabricado con siete alambres firmemente

torcidos alrededor de un séptimo de diámetro ligeramente mayor. El paso de la espiral del

torcido es de 12 a 16 veces el diámetro nominal del cable. Los cables pueden obtenerse

entre un rango de tamaños que va desde 6.35 mm hasta 0.60 mm de diámetro, se

fabrican en dos grados: el grado 250 y 270 los cuales tienen una resistencia última

mínima de 1720 y 1860 N/mm2 respectivamente, estando estas basadas en el área

nominal del cable.

Principios generales para el diseño de una armadura Concreto Pretensado.

El hormigón se vierte alrededor de tendones tensados. Este método produce un buen

vínculo entre el tendón y el hormigón, el cual protege al tendón de la oxidación, y permite

la transferencia directa de tensión. El hormigón o concreto curado se adhiere a las barras,

y cuando la tensión se libera, es transferida hacia el hormigón en forma de compresión

por medio de la fricción. Sin embargo, se requieren fuertes puntos de anclaje exteriores

entre los que el tendón se estira y los tendones están generalmente en una línea recta.

Por lo tanto, la mayoría de elementos pretensados de esta forma son prefabricados en

taller y deben ser transportados al lugar de construcción, lo que limita su tamaño.

Elementos pretensados pueden ser elementos balcón,dinteles, losas de piso, vigas de

fundación o pilotes.

Perdidas de pretensado.

La fuerza de pretensado no es constante, sino que decrece con el tiempo debido a causas

diversas, la mayoría de las pérdidas de tensión se producen rápidamente al principio,

luego decrecen progresivamente acercándose a un valor limite.

A continuación se describirán brevemente las causas mas importantes de pérdidas de

tensión.

A. Acortamiento elástico del hormigón:

B. Fluencia del hormigón:

C. Retracción del hormigón:

D. Relajación del acero:

E. Perdidas por rozamiento:

F. Deslizamiento de los anclajes:

G. Resumen de las pérfidas:

CONCRETO.

El concreto es un material durable y resistente pero, dado que se trabaja en su

forma líquida, prácticamente puede adquirir cualquier forma. Esta combinación de

características es la razón principal por la que es un material de construcción tan popular

para exteriores

CARACTERÍSTICAS DEL CONCRETO.

La principal característica estructural del hormigón es que resiste muy bien los esfuerzos

de compresión, pero no tiene buen comportamiento frente a otros tipos de esfuerzos

(tracción, flexión, cortante, etc.), por este motivo es habitual usarlo asociado al acero,

recibiendo el nombre de hormigón armado, comportándose el conjunto muy

favorablemente ante las diversas solicitaciones.

Características físicas del hormigón, en valores aproximados, son:

• Densidad: en torno a 2.350 kg/m3

• Resistencia a compresión: de 150 a 500 kg/cm2 (15 a 50 MPa) para el hormigón

ordinario. Existen

hormigones especiales de alta resistencia que alcanzan hasta 2.000 kg/cm2 (200 MPa).

• Resistencia a tracción: proporcionalmente baja, es del orden de un décimo de la

resistencia a compresión y, generalmente, poco significativa en el cálculo global.

• Tiempo de fraguado: dos horas, aproximadamente, variando en función de la

temperatura y la humedad del ambiente exterior.

• Tiempo de endurecimiento: progresivo, dependiendo de la temperatura, humedad y otros

parámetros.

• De 24 a 48 horas, adquiere la mitad de la resistencia máxima; en una semana 3/4

partes, y en 4 semanas prácticamente la resistencia total de cálculo.

• Dado que el hormigón se dilata y contrae en magnitudes semejantes al acero, pues

tienen parecido coeficiente de dilatación térmico, resulta muy útil su uso simultáneo en

obras de construcción; además, el hormigón protege al acero de la oxidación al recubrirlo.

CURADO DEL CONCRETO.

Los cuatro requisitos que el constructor debe considerar para la ejecución de un curado

adecuado son:

a) Mantenimiento en el concreto de un contenido de humedad adecuado.

b) Mantenimiento de la temperatura del concreto por encima de 13 grados centígrados y

uniformemente distribuida en el conjunto de la mezcla.

c) Protección del elemento estructural contra cualquier tipo de alteración mecánica.

d) Mantenimiento del curado durante el tiempo necesario para obtener la hidratación del

cemento y el endurecimiento del concreto en el rango de valores requeridos

por la seguridad de la estructura.

El mantenimiento de un contenido de humedad adecuado en el concreto puede

conseguirse:

a) Tomando el agua necesaria de la pasta no endurecida.

b) Manteniendo la superficie del concreto húmeda.

El control de la temperatura es necesario en la medida que la velocidad de hidratación

del cemento se hace más lenta en temperaturas que se acercan al punto de congelación y

tiende a aumentar conforme la temperatura se acerca al punto de ebullición del agua. En

relación con el control de la temperatura el contratista debe tener presente lo siguiente:

La temperatura ideal de curado debe ser unos pocos grados menores que la

temperatura promedio a la cual el concreto estará expuesto durante su vida. Si el concreto

es colocado y curado cuando la temperatura está bajo este promedio deberá tener una

temperatura de vaciado no menor de 13 grados centígrados y durante el curado debe ser

mantenido cerca de la temperatura anual promedios.

Clasificación de los métodos de curado.

Los procedimientos de curado se agrupan en tres grandes categorías:

a) aquellos que previenen o impiden la evaporación del agua por interposición de un

medio húmedo.

b) Aquellos que tratan de impedir o reducen la pérdida de agua por interposición de un

medio impermeable el cual controla la evaporación.

c) Aquellos que aceleran el desarrollo de resistencia por aplicación artificial de calor,

mientras el concreto es mantenido en

condición húmeda.

Curado por control de evaporación.

Los procedimientos de curado que puede aplicar el contratista para reducir la pérdida

de agua por interposición de un medio impermeable que controle la evaporación se

pueden agrupar en:

a) Aquellos que utilizan el encofrado como medio de cobertura.

b) Aquellos que controlan la evaporación por protección con papel impermeable.

c) Aquellos que incrementan la velocidad de endurecimiento por utilización de aditivos

acelerantes.

d) Aquellos que utilizan compuestos químicos como sellantes.

e) Aquellos que actúan por sellado de la superficie del concreto por aplicación de una

membrana impermeable.

La utilización de los encofrados puede proporcionar protección satisfactoria contra las

pérdidas de humedad siempre que la superficie expuesta del concreto reciba la cantidad

de agua necesaria para que ella encuentre su camino entre el encofrado y el concreto.

El rociado de las caras externas del encofrado contribuye a la protección. En concretos

exteriores el material puede no mantenerse lo suficientemente húmedo como para aceptar

que este sistema de curado es el más recomendable.

La cobertura del concreto con papel impermeable es un procedimiento de curado rápido

y efectivo ya que retarda la evaporación del agua y protege al concreto de daños. Su

principal inconveniente es que si las pérdidas han ocurrido antes de la aplicación del

mismo, ellas no son recuperables por curado posterior. En este procedimiento

de curado se tendrá en cuenta lo siguiente:

a) El papel impermeable debe mantenerse sobre la superficie del concreto.

b) Las Juntas entre pliegos deben mantenerse adecuadamente selladas.

c) El papel impermeable no debe estar dañado.

d) Debe realizarse inspección periódica de la superficie del concreto debajo del papel,

procediendo a humedecerla cuando ello fuere necesario.

e) El papel impermeable debe ser aplicado tan pronto como el agua desaparece de la

superficie del concreto y debe ser mantenido por lo menos 72 horas.

f) El papel debe ser de preferencia de color blanco, no decolorable, uniforme y libre de

defectos. Su tenacidad debe permitirle resistir el trato de obra. Las hojas de polietileno

con un espesor mínimo de 0.1mm están incluidas en esta categoría.

Curado de unidades prefabricadas

Inmediatamente después de terminar la operación de moldeado de unidades

prefabricadas, debe cubrirse cada elemento con una capa doble de algún material

saturado de agua.

La longitud del curado inicial, para unidades que van a recibir curado final por vapor,

deberá variar con la temperatura del curado al vapor. Un curado inicial de una a seis

horas puede ser conveniente.

El curado final puede obtenerse por colocación de la unidad en una cámara de curado

en la cual debe ser continua y cuidadosamente saturada con agua durante todo el período

de curado, o estar en una atmósfera completamente saturada, ya sea por aspersión de

agua o por vap