Concretos y Morteros2

description

Transcript of Concretos y Morteros2

CONCRETOS Y MORTEROS

RESEÑA HISTORICA DE LOS LIGANTES AEREOS E HIDRAULICOS

LIGANTES AEREOS O CALES GRASASUtilizados desde hace casi 10.000 años, estas cales, denominadas ‘grasas”, se obtiene por la cocción de rocas calcáreas y por la extinción posterior de la cal viva, con agua, para obtener hidróxido de cal. Por medio de la carbonatación al aire se forma una calcita, de ahí el nombre de “cal aérea”, que sólo endurece al contacto con el CO2 del aire.

CALES HIDRAULICASLos antiguos habían constatado que las cales, mezcladas con cenizas puzolánicas, podían endurecer incluso bajo el agua. También habían observado, sin poder explicarlo, que las cales compuestas de calizas impuras resistían mejor que las cales constituidas de calizas puras.

Hacia 1756, el inglés John Smeaton tuvo interés en emplear una caliza arcillosa para crear una cal destinada a endurecer bajo el agua. En 1812 Luis Vicat empezó a estudiar científicamente este hecho y a mostrar que para obtener cales hidráulicas era necesario complementar el material calcáreo con arcilla. Por esto se le puede considerar como el inventor de las cales hidráulicas artificiales y el precursor de los cementos.

EL CEMENTO PORTLANDJoseph Aspdin retomé las ideas de Smeaton y patenté, en 1824 un producto que denominé “cemento pórtland”. El término “pórtland” perdió su noción geográfica y se convirtió en un nombre común relacionado con el cemento. El cemento pórtland se obtiene por la cocción (entre 1.400 y 1.500º C) de rocas calcáreas que contienen arcilla, o de una mezcla caliza-arcilla obtenida artificialmente. La proporción caliza/arcilla es de alrededor de tres a uno (3/1).

Hasta 1887, todos los hornos para cal o para cemento eran verticales. El primer horno rotatorio fue inaugurado en Cray, sobre el Támesis, (Reino Unido) y rápidamente se generalizó este sistema de cocción. En 1882, aparecieron los molinos de bolas utilizados para moler el clínker, materia que, una vez salida del horno, forma el cemento pórtland.

La industria del cemento ha progresado continuamente. Los hornos se han convertido en monstruos cuyo diámetro alcanza 6 ó 7 metros. Primero la vía semi-seca y luego la vía seca, más económica en calor, reemplazaron los hornos de vía húmeda; y los molinos han sido perfeccionados y han aumentado su rendimiento.

LOS LIGANTES ACTUALESParalelamente al desarrollo de la fabricación de los cementos pórtland, se han diversificado los productos según las nuevas exigencias: En 1875, el cemento Prompt; en 1880 el cemento de lechada de cal, después la lechada de cemento, en 1908 el cemento supersulfatado y en 1950 los cementos refractarios.

En 1887 apareció el cemento blanco, el cual se ha perfeccionado y se ha convertido en un pórtland de muy alta calidad. Su color puro y regular se obtiene por la selección estricta de sus componentes: Silicio, aluminio y cal, materias blancas en estado puro.

En Colombia la norma ICONTEC 1362 y “Cemento Pórtland Gris y Blanco”, establece los requisitos de este ligante hidráulico.El cemento se fabrica a partir de materiales calcáreos como la caliza y materiales arcillosos que aportan óxidos de aluminio, sílice y hierro. En ocasiones es necesario adicionar otros minerales para corregir la composición química de la mezcla que formará el CLINKER estos minerales son por lo general Calizas de alto contenido de carbonatos y arcillas ricas en sílice, alúmina o hierro.

Componentes del cemento “Clínker + Yeso + Adición = Cemento” La adición puede o no estar presente y su origen es natural o artificial.

CONCRETOS Y MORTEROS

DEFINICION

En general, los morteros y el concreto pueden definirse como una mezcla de un material aglutinante (cemento Pórtland hidráulico), un material de relleno (agregado o árido), aire, agua, y aditivos. Este conglomerado endurece posteriormente tomando la forma que le es dada por el encofrado (piedra artificial), y después de cierto tiempo es capaz de soportar grandes esfuerzos de compresión.

Para obtener un metro cúbico de concreto se necesitan Aproximadamente 0,8 m3 de agregado grueso. La arena, por ser más fina, llena los vacíos dejados por las gravas, para lo cual se necesitan cerca de 0,4 m3. Pero los granos de arena no ocupan todo el volumen disponible. Los poros que subsistan los llena el cemento cuyos granos oscilan entre 0 y 60 a 80m. En esos poros se pueden introducir de 300 a 400 Kg. de cemento, equivalentes de 0,15 a 0,3 m3 según el estado de compacidad del cemento (Cuadro 1, Figura 1).

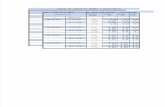

COMPONENTES DEL CONCRETO(Cuadro 1) Concreto con aire incluido

cemento 7 – 15 %

Agua 14 – 18%

aire4-8%

Agregado fino 24-28 %

Agregado grueso 31 – 51%

Concreto sin aire incluido cemento 7 – 16 %

Agua 16 – 21%

aire1-3%

Agregado fino 25-30 %

Agregado grueso 31 – 51%

El principal componente del concreto, es el cemento Pórtland, tiene las propiedades adherencia y cohesión que proveen buena resistencia a la compresión. El cemento Pórtland es producido por el hombre y proviene de la calcinación de rocas calizas y arcilla. El segundo componente, los agregados, son esencialmente materiales inertes, naturales, o artificiales, de forma granular, que por conveniencia han sido separados en fracciones finas (arenas) y fracciones gruesas (gravas). En general, provienen de las rocas naturales, pero también existen agregados artificiales. El tercer componente, el agua que hidrata el cemento Pórtland por medio de complejas reacciones químicas.

Adicionalmente el concreto puede contener alguna cantidad de aire atrapado usualmente entre un 1% y 3% del volumen de la mezcla, y puede contener aire incluido intencionalmente entre 1% y 7% del volumen de la mezcla lo cual se logra con el uso de aditivos o con cementos que tengan agentes inclusores de aire.

Con alguna frecuencia se añaden aditivos a la mezcla con objeto de modificar una o más propiedades del concreto tales como acelerar, retardar, mejorar la trabajabilidad, reducir requerimientos de agua, incrementar resistencia, alterar otras propiedades, de la cual hablaremos al final.

Después de este proceso de relleno sucesivo de los vacíos, el conjunto agregado grueso-arena-cemento sólo constituye una suma de elementos complementarios, una masa inerte que se derrama si se le quita el encofrado en el cual se ha colocado de la manera más compacta posible.El agua actúa entonces sobre el cemento, que es un endurecedor hidráulico estudiado y dosificado para permitir a sus granos transformarse en silicatos y aluminatos de calcio hidratados que con forma de antenas cristalinas, cubren y ligan los elementos inertes constituidos por la arena y el agregado grueso (Figura 2).La cantidad de agua necesaria para que se lleve a cabo la reacción hidráulica es de 26 a 28 litros por cada100 Kg. de cemento; pero esta agua, único fluido de nuestra combinación, también debe plastificar la mezcla y darle una consistencia pastosa que permita al concreto adoptar las formas del encofrado. En la práctica, 50 litros de agua por 100 Kg. de cemento, constituyen una cifra media que permite una buena trabajabilidad (Figura 3).

CARACTERÍSTICAS Y FUNCIONES DE LOS COMPONENTES DEL CONCRETO.Cemento.El cemento utilizado es el cemento Pórtland hidráulico, el cual tiene propiedades tanto adhesivas como cohesivas, que dan capacidad de aglutinar los agregados o áridos, para conformar el concreto. Estas propiedades dependen de su composición química, el grado de hidratación, la finura de las partículas, la velocidad de fraguado, el calor de hidratación y la resistencia que es capaz de desarrollar.De los componentes del concreto o mortero el cemento es él más costoso por unidad de peso.

Materias primas del cementoSus principales componentes son los óxidos de calcio, de silicio, de aluminio, y de hierro, además de otros óxidos que pueden estar presentes en cantidades más pequeñas y pueden afectar las cualidades cemento, y son los óxidos de magnesio, potasio, sodio, titanio, manganeso y azufre.Entre los principales componentes él oxido de calcio actúa como base y la sílice, alúmina y oxido férrico lo hacen como ácidos.El proceso de fabricación se inicia con la trituración de la materia prima ( la arcilla, la piedra caliza) y luego se mezclan para homogenizarlo, para luego pasar a la etapa de calcinaciónEn la etapa de calcinación se obtiene el clinker, que son gránulos de uno a tres centímetros de diámetro. Esta es la fase más importante del proceso pues es allí donde ocurren las transformaciones fundamentales que dan origen al cemento y a sus propiedades de conglomerarse en hidráulicoSegún la norma ICONTEC 30 los clasifica en 5 tipos enumerándolos de I al V. también se refiere a los cementos tipo IA, II-A, y IIA, que son exactamente los tipo I, II, III, excepto que durante el proceso de pulverización del clinker se le adiciona un material incorporador de aire.El cemento Pórtland blanco es mismo Pórtland regular pero controlando el color lo cual se obtiene seleccionando materias primas cuyo contenido de hierro y de oxido de magnesio sea nulo.Otro tipo de cemento Pórtland es el de escoria de alto horno, que se obtiene mediante la pulverización conjunta de clinker Pórtland y escoria finamente molida, con adición de yeso.También se obtienen cementos puzolánicos mediante la molienda clinker Pórtland con una puzolana.

DIFERENTES TIPOS DE CEMENTO PÓRTLAND

Tipo de Cemento

características Ejemplo de uso

I Uso general Para obras de concreto en general donde no son requeridos requisitos especiales

II Resistencia moderada a sulfatos y bajo calor hidratación

Estructuras sometidas a sulfatos por aguas subterráneas, en obras de gran masa (muros de contención)

III Altas resistencia inicial Cuando se requiera quitar formaletas lo mas temprano posible o por requerir del servicio de la estructura rápidamente

IV Muy bajo calor de hidratación En concreto masivo, como en grandes presas donde el aumento de temperatura es un factor critico, resultado del proceso de endurecimiento.

V Alta resistencia a los sulfatos Para estructuras en suelos o en contacto con aguas subterráneas con un alto contenido de sulfatos altamente

PROPIEDADES DEL CEMENTO (hidratación y finura)

En términos generales, cuando el cemento se encuentra en presencia del agua, se hidrata produciendo una reacción química en el cual el cemento desarrolla sus propiedades aglutinantes y más tarde endurece dando origen a sus propiedades mecánicas aplicadas a las estructuras de concreto y morteros.Cuando un grano de cemento que tiene un diámetro promedio de 50μ, entra en contacto con el agua no se hidrata totalmente sino, que forma una película superficial, quedando en su interior una parte sin hidratar fig. La hidratación del cemento disminuye con el tiempo, lo que significa que los granos gruesos del cemento pueden durar varios años en hidratarse y aun quedarse sin hidratar, generando un bajo rendimiento en el cemento.La finura es una de las propiedades más importante del cemento, y se obtiene en la etapa de molienda del clinker con el yeso. Como la hidratación comienza sobre la superficie de las partículas de cemento, el área superficial total del cemento representa el material susceptible de hidratación. De esta manera, la velocidad de hidratación, y por tanto la resistencia, dependerá del grado de finura de los granos.Una gran finura de los granos de cemento implica un mayor costo; además da hidratarse con mayor rapidez por la exposición la atmósfera y generar un mayor caler de hidratación produciendo mayor retracción, lo cual tiende a formar concretos con grietas.

Cemento adherido a los áridosLa densidad del los cementos colombianos esta entre 2.88 a 3.07 g/cm3 en los cementos con adiciones y 3.15

de un cemento Pórtland La medida de la finura se expresa como el área superficial de las partículas contenidas en un gramo de material y se mide en cm2/gramos. Existen varios métodos para medirla, se tiene que los cementos colombianos están entre 3400 y 4500 cm2 /g y la Norma Técnica Colombiana 121 establece que como mínimo debe ser 2800 cm2 /g.

TIEMPO DE FRAGUADOCuando el cemento se mezcla con el agua, formando de ésta manera la pasta, mantiene una plasticidad casi constante durante un tiempo, luego del cual la pasta cambia de estado fluido a estado rígido, que se conoce como fraguado. El lapso que transcurre desde el mezclado hasta dicho cambio se conoce como tiempo de fraguado. Aunque durante el fraguado la pasta requiere de alguna resistencia, es conveniente diferenciar entre fraguado y endurecimiento, pues éste último se refiere al aumento de resistencia de le pasta de cemento fraguada.El tiempo de fraguado indica si la pasta esta o no sufriendo reacciones de hidratación normales, se considera en dos etapas elegidas en forma arbitrarias: Fraguado Inicial y Fraguado Final. El fraguado inicial se mide por el lapso entre el amasado y la perdida parcial de plasticidad de la pasta, encontrándose el cemento parcialmente hidratado. El fraguado final se caracteriza porque la pasta deja de ser deformable ante cargas relativamente pequeñas, con el cemento aún más hidratado. A partir de éste momento comienza el endurecimiento de la pasta, proceso que se considera indefinido, aunque para efectos de construcción se estime a los 28 días. El fraguado ya acompañado de un aumento de temperatura caracterizándose el inicial por un cambio rápido y el final porque se presenta el máximo valor.La medida de los tiempos de fraguado se hace por medio de la aguja de Vicát o de Gillmore cuyos procedimientos se encuentran descriptos en la Norma Técnica Colombiana 118 y 109 respectivamenteEl tiempo de fraguado es importante porque da una idea del tiempo disponible paro el mezclado, transporte, colocación, vibrado y afinado de concretos y morteros, la edad a la cual puedan soportar cargas, así como la de permitir tránsito sobre ellos y la ejecución del tratamiento de curado. El fraguado inicial debe presentarse a los 45 minutos como mínimo y el final antes de lO horas paro cualquiera de los dos métodos.

AGUA.EL AGUA DE MEZCLA

El agua de mezcla debe ser pura o previamente analizada. La cantidad de agua utilizada para preparar el concreto afecta su resistencia, la cual decrece con el aumento de la relación agua/cemento (comúnmente comprendida entre 0,4 y 0,6) (Figura 4).

La limitación del agua de mezcla es obligatoria para obtener un concreto o mortero de buena calidad.

La razón de que los cementos sean hidráulicos, es que estos tienen la propiedad de fraguar y endurecer con el agua, en virtud de que experimentan una reacción química con ella, de tal manera que el agua como material dentro del concreto es el elemento que hidrata las partículas del cemento y hace que estas desarrollen sus propiedades aglutinantes.El agua se usa en el concreto para propósitos diferentes: como agua de mezclado, como agua de curado y como agua de lavado de los materiales.En términos generales el agua que se usa tanto en el mezclado como en el curado del concreto debe ser potable

Agua del ConcretoEl agua se puede definir como aquel componente en virtud del cual, el cemento experimenta reacciones químicas que le dan la propiedad de fraguar y endurecer para formar un sólido único con los agregados. Para ello se clasifica en agua de mezclado y agua curado.

Agua de mezcladoEl agua de mezclado forma aproximadamente el 15% del volumen total del concreto de donde, un 5% sirve para hidratar el cemento y el 10% restante lubrica al concreto y luego se vapora.Al mezclarse el agua con el cemento se produce la pasta, la cual puede ser más o menos diluida, según la cantidad de agua que se agregue. Al endurecer la pasta, como consecuencia del fraguado, parte del agua queda fija (agua de hidratación) en la estructura rígida de la pasta y el resto queda como agua evaporable, si se aumenta la cantidad de agua de mezclado sin aumentar el cemento,. La parte de agua evaporable se incrementa y al producirse la evaporación se forma una serie de conductos capilares que se llenan de aire, generando al endurecerse un concreto poroso, de menos resistencia y más permeable.El Agua que el cemento necesita para su completa hidratación representa, como termino medio aproximado, un 23% de su peso. Agua de hidratación en Kg. = 0,23 Cemento Kg.

Agua de Curado. El curado puede definirse como el conjunto de condiciones necesarias para la que la hidratación de la pasta de cemento evolucione sin interrupción hasta que todo el cemento se hidrate y el concreto alcance sus propiedades potenciales. Estas condiciones se refieren básicamente a la humedad y la temperatura.Por lo tanto, el agua de curado constituye el suministro adicional de agua para hidratar eficientemente el cemento En primer lugar, este suministro adicional depende de la humedad del ambiente ya que la evaporación del Agua libre de la pasta ocurre con tanta mayor rapidez, cuanto menor es la humedad relativa del ambienteEn segundo, Lugar el agua y el cemento al mezclarse ocupan un espacio inicial que permanece constante y que tiende a ser llenado gradualmente por los productos de hidratación (gel). Como éstos desarrollan, un volumen que es dos veces mayor que el del cemento original resulta que con relaciones de agua cemento demasiado bajas puede no haber espacio suficiente en la pasta para acomodar todo el gel potencialmente desarrollable y la completa hidratación del cemento no llega a producirse por esta limitación.-En tercer lugar, el agua químicamente combinada con el cemento (agua no evaporable) tiene una densidad mayor que el agua capilar. Esto significa que, en un momento dado, puede ser mayor el espacio que ha dejado libre en los poros capilares, que aquel con el que ha contribuido ha formar el gel. Si no existe aportación de agua exterior para suplir ese déficit, la hidratación se vuelve más lenta, e incluso se detiene.En resumen, al mezclarse el agua con el comento se produce una pasta que puede ser mas o menos fluida, según la cantidad de agua que se adicione Al endurecerse la pasta, como consecuencia del fraguado, parte del agua queda fija en la estructura rígida de ¡pasta y el resto queda como agua libre. Si la cantidad de agua de mezclado se aumenta, la parte que de ella queda fija es la misma y por consiguiente el agua libre aumenta, con

lo cual aumenta la porosidad, ya que con el tiempo, esta agua libre se evapora y queda en el interior del concreto endurecido un conjunto de pequeños conductos que se llenan de aire. Con esto aumenta la porosidad, la pasta pierde resistencia y el concreto se hace más permeable. De ahí el hecho de que deba hacerse un estricto control sobre el agua de mezclado en el momento de dosificarla -

Características

En general se puede decir que cualquier agua natural que sea apta para consumo humano y no tenga sabor ni olor fuertes pueden ser usadas para elaboración del concreto.Las impurezas que puedan haber disueltas en el agua o presentes en forma de suspensiones, tales como azúcar, ácidos, sales, materia vegetal , aceites, sulfatos, etc. , pueden interferir con la hidratación del cemento, retrazando el fraguado

AIRECuando el concreto se encuentra en proceso de mezclado, es normal que quede aire incluido dentro de la masa (aire naturalmente atrapado), el cual posteriormente es liberado por los procesos de compactación a que es sometido el concreto unas ves ha sido colocado. Sin embargo como la compactación no es perfecta, queda siempre un aire residual dentro de la masa endurecida. Por otra parte, en algunas ocasiones se incluyen burbujas de aire, por medio de adictivos, con fines específicos. (Ver anotación en la página)

FUNCIONES DE LA PASTA DE CEMENTO.Cuando la mezcla se encuentra en estado plástico, la pasta actúa como lubricante de los agregados, comunicando fluidez a la mezcla, la cual permite que la colocación y la consolidación del concreto sean adecuadas ya que un alto grado de confinamiento conduce a una mayor resistencia. Puesto que los enlaces que dan la rigidez al concreto, los produce el cemento, se comprende que cuanto teóricamente que cuanto mayor es la cantidad de este, mayor será su resistencia desarrollada, por el contrario, cuanto menor sea la cantidad de cemento que se agrega a la mezcla, menor será la resistencia que adquiere el concreto al endurecerse.Cuando la mezcla se encuentra en estado sólido, la pasta de cemento obtura los espacios que hay entre las partículas al aglutinarse, reduciendo la permeabilidad del concreto y evitando el desplazamiento del agua dentro de la masa endurecida, lo es critico en estructuras hidráulicas o en concretos que estén expuestos a la acción de aguas agresivas que eventualmente puede degradar la estructura de la masa haciéndole perder resistencia.Adicionalmente la pasta fraguada y endurecida en unión de los agregados, contribuye a suministrar la resistencia mecánica características a la compresión, lo cual depende la llamada interfase agregado pasta, o agregado matriz. ENLACES DEL CEMENTO A LOS ARIDOS

Poca cantidad de cemento cantidad adecuada de cemento AGREGADOS O ARIDOS.Se da el nombre de agregados del concreto a la arena, la gravilla y la piedra, u otros granos artificiales.

RECUERDE: Si la cantidad de agua se aumenta, la parte fija es la misma, y por consiguiente el agua libre aumenta, con lo cual aumenta la porosidad, la mezcla pierde resistencia y se hace mas permeable

Como agregado o árido para concreto, pueden tomarse en consideración todos aquellos materiales que, poseyendo una resistencia propia suficiente (resistencia del grano), no perturban ni afectan el proceso de endurecimiento del cemento hidráulico, es decir, que son inertes y garantizan una adherencia suficiente con la pasta de cemento endurecida. Estos materiales pueden ser naturales o artificiales, dependiendo de su origen.Debido a que los concretos están constituidos en su mayor parte por los agregados ( 70 a 80% en volumen, se considera de gran importancia debido a que gran parte de las características del concreto son aportadas por los las propiedades mecánicas de los agregados.

Funciones de los agregadosLa razón principal de la utilización de agregados dentro de una mezcla de concreto, es que estos actúan como material de relleno haciendo más económica la mezcla.Los agregados en combinación con la pasta fraguada también proporcionan parte de la resistencia mecánica característica a la compresión, debido a la resistencia propia que estos poseen y que aportan al concreto endurecido.Cuando la mezcla de concreto pasa del estado plástico al estado endurecido durante el proceso de fraguado, los agregados controlan los cambios volumétricos de la pasta evitando que se generen agrietamientos por retracción plástica que puedan afectar la resistencia del concreto.

CARACTERÍSTICAS DE DEBEN TENER LOS AGREGADOSLos agregados deben reunir varias condiciones para que sean buenos componentes de las mezclas de concreto.Ellas son:

1. Buena granulometría2. Forma adecuada3. Superficie rugosa4. Poca porosidad5. Estar libre de arcilla6. No contener materia orgánica

CLASIFICACION GENERALLos agregados o pétreos se clasifican según su procedencia, tamaño, características petrográficas y densidad.De acuerdo con su origen, los agregados pueden provenir de fuentes naturales o de fuentes artificiales: las arenas y gravas naturales son el producto de la in temperación y arrastre del agua, glaciares y se puede obtener por dos medios: el primero obteniéndolo del lecho del rió y aprovecharlo con su gradación natural, este material se conoce como canto rodado y arena de río; el segundo, algunos tamaños son obtenidos mediante trituración y tamizado de rocas naturales procedentes de canteras o de rió, y de allí su nombre de agregados triturados.Los agregados artificiales, son obtenidos a partir de productos y procesos industriales para usos exclusivos, tales como, elaboración de concreto livianos, en donde se puede utilizar agregado de arcilla expandida, ladrillo triturado y escorias de alto horno, también en la construcción de concretos pesados en donde se puede usar limadura de hierro, también se pueden usar el concreto triturado procedente de demoliciones. Los agregados dependiendo de su tamaño se pueden clasificar como se muestran en la tabla.

Cuadro sobre la granulometría de los áridos

Denomi-nación

Agregado grueso Agregado fino Limo ArcillaPiedra Grava Gravilla Arena

gruesaArenamedia

Arenafina

Material muy fino norecomendable

Tamañomm

>50.8 50,8 a19,1

19,1 a4,76

4,76 a2,0

2,0 a0,42

0,420,074

0,074 a0,002

Inferior a0,002

ADITIVO. Sustancia distinta del agua, de los agregados y del cemento Pórtland que se emplea como ingrediente del concreto o morteros y se agrega al conjunto antes o durante el proceso de mezclado, para modificar alguna o algunas de sus propiedades

Funciones de los aditivos. En términos de su función estos pueden ser reductores de agua, retardantes, Acelerantes de manera que lo hagan mas adecuado para ciertas condiciones de trabajo. Estos deben cumplir con las especificaciones dadas en la norma NTC 1299 para aditivos para el concreto, y la norma NTC 3502 para aditivos incorporadores de aire. Según estas normas los aditivos se clasifican como se indica en la tabla siguiente Las propiedades del concreto y del mortero se estudian primordialmente con la finalidad de determinar el diseño de la mezcla, el cual se define como el proceso para seleccionar los ingredientes adecuados y determinar sus cantidades relativas, con el objeto de producir, tan económicamente como sea posible, un concreto o mortero con un mínimo de ciertas propiedades. de tal manera, que cumpla con los factores básicos del diseño que son: Economía Facilidad de colocación y consolidación Velocidad de fraguado Resistencia Durabilidad Impermeabilidad Peso unitario Estabilidad de volumen Apariencia adecuada

MORTEROS

MORTEROS DE CAL La cal es un material adecuado para lograr que una arena bien gradada adquiera las propiedades de retención de agua y buena cohesión, esta frente a la arcilla tiene grandes ventajas: no interfiere la acción ligante entre partículas de cemento durante el fraguado y por el contrario con el tiempo, contribuyen a la resistencia mecánica del mortero suministrada por el cemento; además no sufre variaciones a preciables de volumen con los cambio de humedad, tal como ocurre con las arcillas. Es usado cuando se busca una gran trabajabilidad, buena retención de agua, y altas resistencias iniciales. Este tipo de mortero es aconsejable utilizando como base un mortero 1:3, se puede ir sustituyendo parte de cemento por cal.Estos tipos de morteros reciben el nombre de morteros rebajados cuando el contenido de cemento es escaso. Las relaciones de mezcla mas usadas varían de 1:2:6 a 1:2:10 (cemento: cal : arena). La cantidad de agua se encuentra dentro de amplios limites de acuerdo a la composición del mortero y para la construcción de edificaciones con mampostería estructural se utilizan dos tipos de morteros: el mortero de pega y el mortero de relleno(grouts). El primero es la mezcla que une las unidades de mampostería (juntas verticales y horizontales) y el segundo consiste en una mezcla fluida de concreto que se vierte en el interior de los muros con objeto de aumentar la sección neta resistente del muro y proveer unión entre la mampostería y el hierro de refuerzo.La norma que clasifica los morteros en Colombia es la NTC. 3329 y NTC. 3356 y la mas difundida de la cual se derivan la colombiana es la ASTM. La cal utilizada en los morteros debe cumplir la norma ASTM C207

Tabla 2: Especificaciones de mortero para mamposteríaTipo de mortero

Cemento Portland

Cemento Para mort.

cal Agregado fino sueltoEntre 2,25y 3 vecesla sumadel cemento y cal utilizados

M 11

1-

0,25

S 0,51

1-

0,250,50

N -1

1-

0,51,25

La resistencia a la compresión del mortero. Medida en cubos de 5 cm. de arista a los 28 días debe ser al menos la siguiente.Mortero tipo M (1) 175 Kg./cm. = 17,2 Mpa = 2.500 psiMortero tipo S (2) 125 Kg./cm. = 12,4 Mpa = 1800 psiMortero tipo N (3) 50 Kg./cm. = 5,2 Mpa = 750 psiLa retención de agua mínimo 75%Los agregados del mortero de inyección deben cumplir la norma ASTM C404 (groutting)

El mortero de inyección debe estar compuesto de una parte de cemento Pórtland, no más de 1/10 parte de cal, y de dos a tres partes de arena, medido por volumen.Cuando el espacio que se va inyectar tiene mas de 10 cm. de lado en ambas direcciones puede utilizarse concreto con un tamaño de agregado no mayor de 1 cm. (3/8”).Los morteros para mampostería no reforzada deben ser dosificados y mezclados de acuerdo a esta norma para los tipos M, N, S.

MORTEROS DE CEMENTO PÓRTLANDEn general, los morteros puede definirse como una mezcla de un material aglutinante (cemento Pórtland hidráulico), un material de relleno (agregados o áridos), aire, agua, y aditivos, que al endurecerse forma un todo compacto(piedra artificial) y después de cierto tiempo es capaz de grandes esfuerzos de compresión. Los morteros se especifican erróneamente por la relación entre el contenido de cemento y arena, puesto que un mortero hecho con una determinada relación cemento / arena y una cierta manejabilidad, puede tener a los 28 días una resistencia a la compresión totalmente distinta a otro hecho con los mismos parámetro pero con diferente granulometría a la de la arena usada en el primero. También cabe agregar que el problema es más incierto cuando no se especifica si esta relación es por volumen o por peso.

Morteros para pega de mampostería.Estos deben tener unas cualidades especiales.Por una parte deben mantener la continuidad estructural entre los bloques que integran la mampostería y por ende al fraguar deben preservar la resistencia mecánica acorde con la calidad estructural de la mampostería. Por otra parte al colocar el mortero sobre los bloques se produce una perdida de agua de la mezcla por absorción que de ella hacen los bloques, perdiéndose la posibilidad de hidratarse el cemento adecuadamente y mermando la resistencia mecánica de este.Las consideraciones anteriores obliga a elaborar un mortero con una granulometría especial y a la adición de sustancias que contribuyen a impedir la perdida de agua y que, además, tenga una buena manejabilidad y cohesión para impedir las mezclas se escurran y faciliten la colocación de los elementos.El mortero de cemento Pórtland es el de mayor utilización en la industria de la construcción, es usado para aprovechar su gran resistencia inicial una vez endurecido. La producción de este mortero debe efectuarse de un modo continuo y programando el abastecimiento según el consumo de cada de cada operario, de tal manera, que entre el amasado y el consumo transcurra el menor tiempo posible y acostumbrando a mezclar primero el cemento y la arena, dejando la mojada como ultima operación.El mortero esta constituido por granos de arena de diferente tamaño y forma tangentes entre sí. La pasta de cemento tiene la función de recubrirlos con una fina capa para formar una masa homogénea y compacta, la granulometría, modulo de finura, y textura de las partículas deben ser las adecuadas para lograr un acomodamiento de partículas que permitan la mayor compacidad y el menor consumo de cemento posible, pero sin ser tan pobre porque diminuye la trabajabilidad por el rozamiento de las arenas, al faltar la pasta de cemento que lo lubrica.Los morteros demasiado ricos en contenido de cemento Pórtland para usos normales deben evitarse por ser estos demasiado resistentes y presentar alta retracción al secado que al exponerlo al medio ambiente le causa agrietamientos.Estos morteros ricos en cemento son usados en obras de ingeniería de gran resistencia con materiales igualmente resistentes, tales como, cimientos, muros de contención, etc., que generalmente están sometidos a humedades, y deben emplearse con arenas lavadas de peña o arenas lavadas de ríoLos usos del mortero de cemento Pórtland, en el medio colombiano se ha clasificado de acuerdo a la experiencia y a la proporción de cemento: arena, la cual se calcula por peso.

Clases de morterosSe pueden clasificar de acuerdo al uso que se les de, lo cual permite diferenciar entre morteros que no tienen función estructural, como los destinados a pañetes o repellos, para los cuales no se exigen condiciones especiales de resistencia y aquellos que tienen función estructural dentro de los cuales se pueden distinguir los destinados para la construcción de elementos estructurales y los usados en mampostería estructural, con sus dos variantes: 1 morteros para pega de elementos de mampostería y 2 para rellenar celdas de los muros (morteros fluidos-Grouting)

Morteros con función estructural.DiseñoPara diseñar un mortero que se va utilizar en la construcción de elementos estructurales, debe conocerse la resistencia a la compresión solicitada a los 28 días de edad. La manejabilidad necesaria de colocación, las condiciones ambientales a las que va estar sometido y las características de la arena que se va utilizar.Fundamentos del diseñoSe utilizan diversas tablas elaborados en laboratorio, dependiendo de la granulometría. Tabla 1 y 2 elaborada en laboratorio de ensayos de materiales de la Universidad Nacional en un proyecto de grado dirigido por el profesor Ingeniero Rodrigo Salamanca.Los gráficos 1 y 2 permiten conocer el contenido del cemento en Kg. /m de mortero, conociendo su resistencia a los 28 días de edad, su manejabilidad (grafico 1 para morteros plásticos y grafico 2 para morteros medianamente fluidos), y el modulo de finura de la arena.El grafico 3 permite calcular el contenido de agua en litros /m3 de mortero, con base en la resistencia a la compresión a los 28 díasDosificación en peso y en volumen suelto.Para obtener un buen control de la calidad de los morteros, es indispensable medir los materiales con base en su peso. Sin embargo, cuando por alguna circunstancia no es posible hacerlo y es necesario apelar al volumen suelto de los materiales, solo debe medirse en esta forma la arena, puesto que no conviene medir el cemento por su volumen suelto, por que su masa unitaria suelta varia de un cemento a otro, inclusive para una misma marca de cemento y de un mes a otro, debido a la mayor parte de nuestros cementos no mantiene la calidad constante y la masa unitaria se afecta notablemente con las variaciones de la densidad y la finura.Arenas para morteros de pegaEn la ciudad de Bogotá D.C, se usan arenas de mina con contenidos de limos de y arcillas que sobrepasan el 10% de su contenido y le confieren a los morteros gran cohesión, adherencia, y plasticidad. Estas arenas prácticamente llegan a la obra tal como se explotan y en algunos casos bajo pedido llegan semilavadas reduciendo el contenido de arcilla de un 3 % a 4%.Deben tenerse en cuenta que las partículas de arcilla tienen una dimensión inferior a una micra, muy inferiores al cemento que puede ser de 60 micras. El efecto perjudicial de estas partículas con grano inferior al del cemento y al encontrarse en forma de recubrimiento superficial de los agregados, interfieren la adherencia entre los agregados y la pasta de cemento y también pueden bloquear la acción ligante entre las partículas de cemento, con lo cual se ocasiona perdida mecánica de la pasta de cementoPor otra parte si los contenidos de polvos procedentes de limos y trituración se encuentran en proporción muy alta, debido a su finura y alta superficie especifica, el requerimiento de agua se aumenta y por lo tanto el contenido de cemento para una misma relación.Otro aspecto de arenas de peña es la uniformidad de sus partículas y tamaño muy pequeño de sus partículas su modulo de finura esta comprendido entre e 1,4 y 1,8 y aun valores mas bajos.Como punto de referencia puede mencionar que la norma ICONTEC 174 especifica como cuantía máxima del 3% para el material que pasa el tamiz de 0,0075 mm. (tamiz 200)

Masa unitaria suelta de la arena.Cuando en una obra se hace una mezcla de acuerdo con una determinada dosificación, debe tenerse en cuenta la humedad de los materiales. la dosificación teórica se basa en la arena seca, pero en la obra la humedad depende del estado de tiempo y del sitio donde se encuentra almacenada.1. Sí la dosificación se hace en peso, es suficiente con multiplicar la masa seca, indicada en el diseño, por uno

mas la humedad expresada en forma de decimal. Si se van utilizar 1300 Kg. de arena seca y su humedad es 4%, deben tomarse 1300 x 1.04= 1352 Kg. De arena humedad con objeto de obtener los 1300 Kg. de arena seca. Si la absorción de la arena es 1.5%, se debe tener en cuenta que esta arena suministra 19.5 litros de agua que se van aplicar a la, mezcla de cemento, y agua.: por consiguiente, también hay que corregir la cantidad de agua usada para obtener la manejabilidad especificada.

2. Si la especificación se hace con base en el volumen suelto de la arena, debe recordarse que esta varia con la humedad que contenga la arena. La relación entre el volumen suelto y la humedad depende, a su vez, de la granulometría de la arena: a mayor finura de la arena, menor masa unitaria suelta. Para una determinada arena, la masa unitaria suelta disminuye al aumentar la humedad hasta un valor comprendido entre un 5% y el 7%, según el tipo de arena. Después de ese valor, la masa vuelve a aumentar. Matemáticamente el valor de la masa unitaria suelta humedad a partir de la masa unitaria seca no se puede calcular. Es necesario encontrar experimentalmente la curva que relaciona estos dos valores.

En caso de tener que dosificar por volumen en la obra debe construirse cajas de madera con volumen apropiado o (Parihuelas) y no usar métodos como a palas, Valdés plásticos, carretillas, los cuales con su uso se deforman y por lo tanto su volumen varia por el estado en que se encuentren en el momento de usarlos.Ver gráficas.

0Ensayos de resistencia a la compresión de los morteros 1. Las normas recomiendan el uso de moldes cúbicos de 5 cm. de arista, iguales a los usados para la

determinación de la resistencia a la compresión de los cementos. También se permite el uso de los cilindros de 5 cm. de diámetro por 10 cm. de altura y de 7,5 cm. de diámetro por 15 cm. de altura. Actualmente sé esta utilizando el cilindro de 10 cm. de diámetro por 20 cm. de altura para el control de calidad del concreto, puede usarse este con el objeto de utilizar un solo tipo de molde en obra.

2. Para rellenar los cilindros de 7,5 y 10 cm. de diámetro, se utiliza la misma metodología que para los de 15 cm. de diámetro por 30 cm. de altura, pero en este caso se utiliza como varilla de compactación una de 9,5 cm. de diámetro (3/8").Cuando se saca la muestra del molde se coloca en un recipiente con agua saturada de cal, con objeto de curar la las muestras de ensayo hasta el día del ensayo.

3. También se recomienda, antes de preparar las muestras en los moldes, colocar el mortero fresco sobre una superficie compuesta por las caras de los bloques de los que se están usando en la obra, de un espesor de 1 cm., al cual se le colocan otros caras de bloques encima durante un minuto y luego este mortero se usa para llenar los moldes escogidos para tomar las muestras que se van ha ensayar.

4. Se debe tener especial cuidado en la interpretación de los resultados, puesto que ambos métodos difieren en estos, presentándose mayor resistencia en el segundo (3) debido a que el primero conserva toda el agua mientras que el segundo los bloques absorben agua del mortero y en el primero no, pero como todos los bloques no son uniformes puede presentarse gran dispersión de los resultados.

MORTEROS PARA LLENAR LAS CELDAS DE LOS MUROS (GROUTTING)Los morteros para llenar celdas de los muros de mampostería estructural, pueden ser finos o gruesos, según las dimensiones de las celdas de los bloques. Cuando las celdas tiene mas de 10 cm. de lado, puede usarse una mezcla con agregado grueso de 9,5 mm. (3/8 pulgada) de tamaño máximo nominal. La arena tiene la misma especificación granulométrica de la arena usada para el mortero de pega.Cuando es posible usar arena gruesa para el mortero se recomienda la siguiente granulometría:Control de calidad del morteroLos moldes usados son los de 7,5 cm. diámetro x 15 cm. altura, 10 cm. diámetro x 20 cm. altura o también se puede recurrir a las muestras tomada dentro de la cavidad prismática dejada por cuatro bloques colocados como lo indica la figura, los cuales deben quedar de 9,5x 9,5 cm. de lado por 19 cm. de altura aproximadamente y compactados en tres capas con varilla de 3/8p o 9,5 cm. el mortero se deja durante 48 horas, al cabo de las cuales se saca y se traslada a un tanque de curado de concreto.Manejabilidad. Al igual que el concreto es una medida de facilidad de colocación de la mezcla, como mortero de pega en la mampostería, o como revestimiento o pañete. La manejabilidad esta relacionada con la consistencia, la cual se refiere al estado de fluidez del mortero, es decir, que tan dura (seca) o blanda (fluida) es la mezcla cuando se encuentra en estado plástico.

Ejemplo de la relación entre la masa unitaria suelta de la arena y la humedad que contiene. La gráfica siguiente muestra esta relación para tres arenas con diferentes tipos de módulos de finura.Granulometrías recomendadas por las normas para las arenas

Para la medida de manejabilidad de la mezcla, se toma como referencia la NTC. 111 (ASTM C.230. nos mide la fluidez de la mezcla en la mesa de flujo y nos da de referencia una tabla guía para distintos tipos de construcción y sistemas de colocación, en la cual se defines tres tipos de consistencia y fluidez del mortero.Retención de agua.Es una importante cualidad. Se refiere a la medida de la habilidad del mortero fresco a retener agua y evitar su escape a las superficies absorbentes, como unidades de mampostería que tengan alta succión.Los morteros que requieren alta retención de agua son adicionados con cal, o añadiendo mayores contenidos de finos, aditivos plastificantes y agentes incorporadores de aire, o cementos adicionados.La retención de agua es una propiedad incide en la resistencia final y en la rapidez del endurecimiento, lo que la hace importante en el diseño de mezclas para mampostería estructural.

Tabla 4: Fluidez recomendada para diferentes tipos de estructuras y sistemas de colocación

Consistencia Fluidez % Ejemplo de tipo estructura Ejemplo de sistema de colocación

Dura (seca) 80-100 Reparaciones recubrimiento de túneles, galerías, pantallas de cementaciones, pisos

Proyección neumática, con vibradores de fórmatela

Media (plástica) 100-120 Pega de mampostería, Manual con palas 120-150 baldosines, pañetes y

revestimientosy palustres.

Fluida (humedad) pañetes, rellenos de mampostería estructural, mortero autonivelante

para pisos

Manual, bombeo, inyección

Usos de los morteros. Tabla 3: Dosificación de materiales para 1 m3 de mortero y recomendaciones de uso

Relación1 : n

Cem.Kg

ArenaM3

Utilización

1:1 942 0.742 Mortero para usar en impermeabilización, o en obras sometidas a humedad constante, como, tanques subterráneos, cajas inspección, emboquillado de tuberías, reparación de grietas, etc.

1:1:1 734 0,8691:2 605 0,9541:2 513 1.012 Impermeabilizaciones menores, muros de contención, Mampostería

estructural, muros portantes, pisos, andenes, (usar arena lavada).1:3 445 1.0521:4 352 1.119 pañetes y pega de muros en general, pega de baldosines (usar arena

semilavadas)pañetes interiores, muros divisorios, pega de tejas, (usar arena sucia)

1:5 293 1.1491:6 249 1.1781:7 217 1.198 Pañetes bastos, mampostería simple. (usar arena arcillosa)1:8 192 1.2341:10 156 1.250 Pegas provisionales, estabilización de suelos y taludes. (usar arena

sucia, morteros de suelo cemento1:12 132 1.2501:14 112 1.2601:16 101 1.270

NOTA: a la arena especificada en la tabla anterior hay que ajustarla con las pérdidas causadas por transporte, zarandeo y compactación.

PROPIEDADES DE LA MEZCLA ENDURECIDA.Resistencia. Como en los concretos, la resistencia de los agregados del mortero es mayor que la de los otros componentes de la mezcla, La textura superficial del agregado afecta la resistencia de la adherencia.La resistencia de la pasta de cemento endurecida y la adherencia dependen directamente de la relación agua / cemento. La pasta endurecida tiene una alta resistencia a la compresión.

La adherencia entre la pasta y los agregados determina la resistencia del mortero una vez endurecido. Esta misma pasta con una agregado fino o con un agregado grueso tiene comportamiento diferente, en ambos casos: en el primero la superficie específica del agregado es mayor por lo que requiere mas pasta de cemento y agua para poder lubricar las partículas al mezclar. La densidad de este mortero es menor por presentar un volumen de espacios mayor entre los agregados. En el segundo caso la superficie especifica del agregado es menor, requiere menos pasta de cemento y menos agua, el volumen de poros entre los agregados es menor pero la densidad se aumenta.Retracción. La retracción se debe principalmente a la perdida de agua al fraguar, especialmente en las pastas puras y con alto contenido de agua, este fenómeno aumenta en climas calurosos y con vientos continuos, o con atmósferas demasiadas secas, el agua de la mezcla tiende ha evaporarse produciendo tensiones internas en el mortero, produciéndose grietas que son visibles. La retracción también se produce cuando las superficies de base del mortero son demasiadas absorbentes. También se produce contracción por cambios de volumen por Carbonatación en ambientes altamente contaminados con dióxido de carbono. En general, la contracción depende de múltiples factores como son:Composición del mortero: se contraen más los ricos en pasta y relación mayor de agua cemento(A/C).El espesor efectivo del elemento, definido como el área de la sección divida entre la mitad del perímetro en contacto con la atmósfera.La duración del secado.La humedad relativa y la temperatura del ambiente: aumenta cuando disminuye el primer factor y aumenta el segundo.Adherencia. Es la capacidad que tiene el mortero re resistir tensiones normales y cortantes a la superficie que une el mortero y una estructura. Para que exista una buena adherencia es necesario que la superficie del elemento sea tan rugosa como sea posible y una absorción de agua compatible con la retención de agua del mortero. Los morteros plásticos, con buena capacidad de retención de agua y buena adherencia son los más convenientes en la mampostería.Durabilidad. Es la capacidad que tienen los morteros a resistir a los agentes externos tales como, las bajas temperaturas, desgaste por abrasión, penetración de la humedad retracción al secado, eflorescencias, choques térmicos, sin sufrir deterioro de sus condiciones físico químicas con el tiempo.La buena durabilidad esta relacionada con la impermeabilidad, estabilidad volumétrica; condiciones favorecidas por: Baja relación agua cemento, arena bien gradada, bajo contenido de finos consistencia plástica de la mezcla y

buena compactación Buena homogeneidad; mezcla manejable, eficiente mezclado, adecuada colocación. Curado adecuado, temperatura favorable, mínima perdida de humedad. Contenido optimo de aire incorporado.Apariencia. En obras de construcción a la vista esta característica es de gran importancia, influyen positivamente en esta la selección y dosificación de los componentes, la plasticidad, que favorecen la colocación y acabado de las superficies, el color y la textura se puede mejorar con el uso de con colorantes inorgánicos y adictivos especiales.

DURABILIDAD DEL CONCRETO

La durabilidad del concreto es definida por el A.C.I. como la capacidad para resistir la acción de la intemperie, ataque químico, abrasión o cualquier otro proceso de deterioro.El comportamiento del concreto ante el ataque químico depende básicamente de dos aspectos: El medio ambiente exterior y la composición interna del material.En el primer caso, pueden como acciones agresivas: Ataque de ácidos, sulfatos, álcalis, abrasión, cavitación, ciclos de humedecimiento-secado, temperatura y humedad relativa. Condiciones microbiológicas, velocidad de fluidos en contacto con el material, etc. En el segundo caso pueden citarse aspectos como, calidad de los materiales componentes del mortero y concreto (especialmente el cemento), dosificación, relación agua / cemento, colocación y puesta en obra, permeabilidad, curado, edad, tipo de estructura, etc.Ataque de sulfatos. El ataque de sulfatos sé convierte en uno de los principales problemas de patología por durabilidad que presenta el mortero y el concreto. Este puede estar presente en aguas negras industriales en forma de disolución diluida de ácido sulfúrico, en aguas del subsuelo, especialmente en los terrenos arcillosos y en agua del mar.Los sulfatos pueden provenir no solo de procesos químicos, también de la descomposición biológica de substancias orgánicas que contengan azufre en su molécula. El abono puede aumentar el contenido de sulfatos

del subsuelo y los surcos aumentan la ventilación del subsuelo e incrementan la oxidación del azufre. También las materias fecales pueden aumentar el contenido de sulfatos. Durante la descomposición aerobia de las plantas, en un ambiente originado por la atmósfera, se forman cantidades importantes de sulfatos cálcicos, potasicos, y sódicos, Los pantanos, lagos y aguas superficiales son también ricos en sulfatos. Ataques por ácidos. La acción de los ácidos consiste en primer lugar en la disolución de la capa de carbonatos existentes en la superficie del concreto, que evita la posterior Carbonatación, facilitando así el lavado de las partes internas del concreto. El deterioro del material se produce por que los ácidos, después de destruir la capa carbonatada, forman sales solubles en agua con el hidróxido de calcio del concreto, sales que posteriormente son arrastradas por el agua.Las aguas con ácido carbónico constituyen el grupo más importante de las aguas naturales con acción ácida. El ácido carbónico es la disolución en agua del anhídrido carbónico gaseoso. Él ácido acético es un ácido orgánico fuerte, que se produce en cantidades apreciables en ciertos procesos naturales donde se presenta fermentación anaeróbica de materia orgánica de origen vegetal, como también en la destilación y oxidación de alcoholes.También se presenta en sitios de almacenamiento de alimentos ricos en almidón.Sus vapores son muy agresivos para el mortero y el concreto y la agresividad puede ser mayor que la de los ácidos inorgánicos (Vg. sulfúrico).Los ácidos inorgánicos pueden causar severos daños al concreto, tales como el sulfúrico, sulfuroso, nítrico (fabricas de explosivos y abonos minerales), fosfórico, sulfúrico (aguas residuales), fluorhídrico (descompone los silicato del cemento), crómico, brómico y clorhídrico. Carbonatación. En el proceso de hidratación del cemento Pórtland se libera hidróxido de calcio, el cual es responsable de la elevada alcalinidad del material (entre 12,5 y 14). El exceso de hidróxido de calcio que se genera se precipita en los poros y constituye una importante reserva alcalina, ya que tiene la particularidad de irse redisolviendo cuando el PH de la fase acuosa tiende a neutralizarse. Esta alcalinidad del cemento, mortero y concreto, es una gran ventaja, puesto que suministra una protección de tipo químico al acero de refuerzo y evita la corrosión. No obstante la presencia del dióxido de carbono o anhídrido carbónico presente en la atmósfera, con el hidróxido de calcio, produce un carbonato de calcio (CaC03) y agua, proceso que recibe el nombre de Carbonatación.El carbonato de calcio es una sustancia soluble en agua siendo por lo tanto fácilmente arrastrada y actuando entonces desfavorablemente en dos sentidos: 1. Degradar el material ligante (cemento) haciendo perder propiedades físicas al material, si bien su acción es esencialmente superficial y, 2. El fenómeno produce una neutralización del material (disminución del PH) dando lugar a una despasivación de la armadura y facilitando el proceso de corrosión de esta.Prácticamente todos los constituyentes del cemento Pórtland hidratado son susceptibles de sufrir Carbonatación. La reacción no solo es inconveniente desde el punto de vista durabilidad, sino que también aumenta los valores de retracción de las mezclas, generándose entonces dentro de el dos tipos de retracción: una por secado y otra por Carbonatación. Esta ultima debida probablemente a la disolución de cristales de hidróxido de calcio mientras el material esta sometido a esfuerzos de compresión (producto a su vez de del fenómeno de retracción por secado) y por la formación y acumulación dentro de los poros del carbonato de calcio, aumentando entonces temporalmente la compresibilidad de la pasta.Básicamente existen dos tipos de Carbonatación, según fuente de donde proviene el dióxido de carbono así:

a) Carbonatación atmosférica y b) Carbonatación por agua freática

La velocidad de avance de; la Carbonatación depende de varios factores entre los que se destacan: a) cantidad de CO2 presente en la atmósfera, b) humedad relativa del medio ambiente, c) cantidad y tipo de cemento en la mezcla, d) relación agua/ cemento, el tamaño y volumen de los capilares.

En los concretos de compacidad media como son nuestros concretos se ha encontrado que bastan 10 años para que la profundidad de Carbonatación alcance 25 milímetros, que es considerado el recubrimiento mínimo de las armaduras, con la cual ya se inicia el ataque por corrosión del acero de refuerzo.Naturalmente, en concretos menos compactos o con menor espesor de recubrimiento de armadura, la corrosión debida a Carbonatación puede iniciarse a edades más tempranas

Factores ambientales que influyen en el ataque químico al concreto.

La agresividad de un determinado ambiente se indica no solo por la concentración del elemento agresivo, sino también por una serie de factores físicos e incluso biológicos, lo que lleva a que la velocidad del ataque pueda ser aumentada o disminuida. Los factores exógenos que lo afectan, algunos de ellos casi desconocidos en su acción y en todo caso en formas que no son aun suficientemente conocidas y es por lo tanto difícil cuantificar su influencia: entre los principales factores que influyen se pueden citar:a) velocidad del agua en contacto con el elemento de concreto.b) temperatura ambiente.c) variaciones en la humedad por nivel freático.d) altura de ascenso de capilaridad en el elemento.e) dimensión y edad del elemento.f) presión hidráulica diferencial.g) acción del oxigenoi) acción de tío bacterias. Efecto del humo de sílice en la durabilidad El humo de sílice condensado (Micro sílice, sílica fume, o S.F.) es un subproducto proveniente de industrias de ferró silicio. Es una adición altamente reactiva, como compuesta principalmente de dióxido de silicio amorfo (aprox. 90%)que presenta muy alta superficie especifica(del orden de 20000 cm./gr. contra valores de 4000 cm. /gr. de cemento normales y una mejora de una serie de propiedades del concreto y del mortero. Presenta como principales ventajas un aumento de las resistencias mecánicas especialmente de compresión, incluso desde edades tempranas y un menor volumen de capilares, lo cual resulta en una menor permeabilidad y consecuentemente en una mayor durabilidad. Como inconveniente se tiene que diminuye la manejabilidad de las mezclas debido a su altísima finura y a que también fija químicamente el agua, razón por la cual deben usarse necesariamente adictivos súper plastificantes y también el ser necesario un buen cuidadoso curado Efecto del curado sobre la durabilidad.La importancia de un buen curado ha sido reconocida desde hace mucho tiempo. el primer aspecto que causa esta importancia es la resistencia a compresión donde se presenta importantes diferencias entre un buen y un mal sistema de curado. Investigaciones realizadas en nuestro país encontraron diferencias de un 27% entre resistencias de núcleos extraídos de concretos para una relación agua cemento (A/C) de 0,69 y de u 22% para una relación agua cemento de 0,45 entre un buen sistema de curado (arena saturada) y un mal sistema (acción de viento) y diferencia de 48% entre cilindros tomados de concretos con relación agua cemento de 0,60 y de 49% en cilindros de concreto con relación A/C de 0.45. También concluyeron que la variación de resistencia no es igual en los cilindros de control de calidad que en el concreto colocado in situ (placas) siendo menores las variaciones de resistencia en el concreto colocado en obra (evaluado mediante núcleos) que en el concreto de control de calidad (cilindro)Un segundo aspecto donde se aprecia la importancia de un buen curado es la durabilidad del concreto. En este campo es menor la cantidad de estudios realizados. Uno llevado a cabo por Sembeta y Malchow evalúo resistencia a abrasión y corrosión del acero de refuerzo, concentración de iones cloruro, resistencia descascaramiento, estabilidad volumétrica (retracción de secado) y aumento de absorción empleando seis tipos de curado: Ambiente húmedo (H.R. 100%), sellamiento con parafina, compuesto curador de buena calidad compuesto curador de baja calidad, cubierta plástica y secado al aire. Los principales resultados obtenidos fueron.1. Un buen sistema de curado puede aumentar la resistencia a la abrasión hasta en un 50% respecto a un

curado pobre2. La retracción de secado el consecuente riesgo de fisuración se ven reducidos significativamente por un buen

sistema de curado. A siete días la retracción de muestras bien curadas es apenas el 20% de muestras mal curadas.

3. El potencial de corrosión del hierro sujeto a la presencia de cloruros se ve afectada por la calidad del curado, mostrando el concreto mal curado una diferencia de potencial mayor del doble de la observada para un concreto bien curado.

4. La concentración del ion cloruro muestra diferencias del orden del 50% entre un buen y un mal sistema de curado.

5. La absorción del concreto se puede reducir hasta un 80% por un buen curado.

IMPORTANCIA DEL RECUBRIMIENTO EN LA DURABILIDADUno de los inconvenientes más grandes que ha sido detectado en el estudio de la durabilidad de concretos es que no existe una correlación estrecha entre las propiedades de concretos preparados en el laboratorio y

concretos fundidos in-situ, especialmente debido al hecho de que en el concreto de la obra la calidad del recubrimiento (llamado a veces covercrete o piel de concreto) suele ser inferior a la calidad del concreto del núcleo y es precisamente en esa capa de recubrimiento la que se ve sometida a la acción de los agentes agresivos. Dado que su espesor generalmente es pequeño (entre 20 y 50 mm.) y que allí es donde se presenta una menor calidad en razón que es la zona donde se manifiestan fuertemente los fenómenos de exudación (o sangrado), segregación, fisuras por retracción de secado y menor calidad de compactación; resulta claro que desde el punto de vista durabilidad esta capa revista un especial interés. Además es reconocido que los ensayos y probetas estandarizados para controlar la calidad del concreto, difícilmente pueden reproducir las características de ese material de recubrimiento y los ensayos propuestos específicamente para evaluar las características de ese concreto de recubrimiento (permeabilidad al oxigeno, absorción de agua capilar, microscopia de laminas, etc.) generan aun reservas sobre su bondad, universalidad y reproducibilidad, aparte de ser totalmente desconocidos en nuestro medio.Por efectos de la dinámica que se genera dentro del concreto, ayudada por los procesos de compactación y curado, las superficies horizontales superiores presentan una mayor relación agua/ cemento que en el interior. Si ello se añade una inapropiada selección de materiales (ejemplo malas granulometrías), una vibración exagerada o una armadura muy densa y superficial, los problemas serán aun mayores. En la medida en que es mayor la relación superficie libre /volumen (es decir menos masivos los elementos) mayor será la presencia y consecuentemente la influencia del concreto de recubrimiento o covercrete.

NOTAS. Pequeñas grietas en el concreto, bajo condiciones de mojado o humedad con el tiempo serán selladas herméticamente por la acción del fenómeno de cicatrización autógena. La acción de sellamiento es causada por el hecho de que el concreto, en presencia de la humedad exudara hidróxido de calcio(cal) que a su vez es convertido en carbonato de calcio a la exposición de la atmósfera.

TIPOS DE CONCRETO COMERCIALES

CLASIFICACION SEGUN SISTEMA DE COLOCACION EMPLEADO

Al referirse a los concretos por especialidad el parámetro más común de clasificación es el sistema de colocación y de acuerdo con este, los concretos más empleados son: concreto de agregado precolocado, Lanzado, para pavimentos, de bombeo, vaciado por tubo embudo (Tremie) y concreto fluido. Las proporciones y características de los componentes de cada mezcla de estos tipos de concreto tienen algunas variaciones, pero tienen en común que el rango de relaciones agua /cemento es del orden de 0.35 a 0.50, lo cual genera muy poca exudación.Concreto de agregado precoladoEste tipo de concreto es también conocido como concreto preempacado, concreto de intrusión o concreto inyectado. Su producci6n esta conformada por dos etapas. En la primera etapa se llenan las formaletas con agregado grueso limpio y bien gradado. En la segunda se inyecta de abajo hacia arriba mortero estructural en la masa del agregado. Este tipo de concreto es muy útil en lugares que no son fácilmente accesibles con técnicas ordinarias de colocación, tales como construcciones bajo agua, construcciones masivas donde la temperatura tiene que controlarse y en concretos con agregado expuesto. En el medio colombiano, se ha desarrollado una variedad de concreto de este tipo, conocido con el nombre de concreto ciclópeo ,el cual es ampliamente utilizado en cimentaciones corridas que generan una estructura maciza de transmisión de cargas al suelo.

Concreto LanzadoDenominado también concreto neumático o proyectado, es transportado a través de una manguera y expulsado reumáticamente a alta velocidad contra una superficie. La diferencia con respecto al concreto convencional radica en que su colocación y compactación se efectúan simultáneamente, ya que la fuerza del chorro hace impacto en la superficie compactando el material, de modo que se puede auto soportar, sin resbalar o caerse aún en una pared o en un techo. Esta característica, hace que el concreto Lanzado se utilice en la construcción de secciones de geometría complicada o de espesor delgado con poco refuerzo, tales como, recubrimiento de túneles, canales o pantallas de cimentación, reparaciones de concreto deteriorado, estabilización de taludes, recubrimiento de acero para protección contra incendios o como sobrecapa ligera de mampostería.Existen dos procesos para aplicar concreto Lanzado: por vía seca y por vía húmeda. El primero, consiste en mezclar el cemento y los agregados (con una humedad máxima hasta del 8%), para luego ser transportados con aire a través de una manguera flexible hasta una boquilla especial que pulveriza agua a presión e hidrata la mezcla que sale disparada con gran fuerza. El segundo, se caracteriza porque los ingredientes se mezclan previamente con agua y luego son proyectados con aire a través de una manguera a alta velocidad. El proceso

por vía seca es más apropiado para lanzar a una mayor distancia, pero el de vía húmeda da mejor control de la cantidad de agua y de cualquier aditivo empleado. Además, produce menos desperdicio por rebote (ver foto 1).Concreto para pavimentosDebido a que los pavimentos y bases de concreto están expuestos no solamente a las cargas del tránsito, sino a otros factores que tienden a afectar su durabilidad, como abrasión, cambios bruscos de temperatura y sub-bases de calidad heterogénea, es necesario dar un tratamiento especial al diseño de la mezcla y al procedimiento de colocación. En cuanto a los materiales, se recomienda el uso de cementos que garanticen un bajo calor de hidratación para evitar retracciones. Como la resistencia del concreto a la tracción depende en gran medida de a adherencia entre el mortero y el agregado grueso, el uso de agregados triturados es más recomendable que el uso de gravas aluviales por presentar caras más rugosas.Dependiendo de los sistemas de colocación y de compactación, se recomienda utilizar una consistencia entre 2,5 cm. (con terminadora vibratoria) y 7,5 cm. (colocación manual). Finalmente, debido a la alta relación que hay entre el área superficial expuesta y el volumen de la mezcla en un pavimento de concreto, es vital que se tomen las precauciones necesarias (barreras contra el viento, disminución de temperatura de la mezcla, uso de cubiertas o membranas de curado), para evitar un desecamiento superficial prematuro que conduzca a la formación de fisuras y grietas. De igual modo, el curado debe ser intenso durante los primeros 7 días de edad.Concreto bombeadoPuede definirse como Un concreto conducido por presión atreves de un tubo rígido o de una manguera flexible y vaciado directamente en el área de trabajo. Este tipo de concreto goza hoy en día de una amplia difusión pues puede emplearse en casi todas las construcciones de concreto. Pero especialmente útil, donde el espacio o el acceso para los equipos de construcción son limitados. Según el equipo, el volumen de bombeo fluctúa entre 8 y 150 m3/ hora y la distancia de bombeo puede alcanzar los 2.000 metros horizontales, y en algunos casos hasta 430 metros verticales En cuanto a las especificaciones de la mezcla, la experiencia indica que resulta preferible un promedio de asentamiento entre 5 y 15 cm. y es recomendable el uso de aditivos reductores de agua, súper plastificantes, aditivos minerales finamente divididos y polímeros solubles en agua que mejoran o aumentan la consistencia, la viscosidad y la cohesión del concreto, con el fin de facilitar su bombeo.Concreto vaciado por tubo embudo (Tremie)El método para colocar concreto mediante el tubo-embudo (Tremie) es ampliamente usado para vaciar concreto bajo agua o en cimentaciones profundas. En términos generales, el procedimiento consiste en aprovechar el principio físico de vasos comunicantes que caracteriza a los fluidos. La colocación suele ser alimentada por gravedad, desde arriba de la lámina de agua o de lodo bentonítico, por un tubo vertical conectado a una tolva en forma de embudo en la parte superior. El concreto fluye por el tubo embudo desde el fondo empujando la masa de concreto hacia arriba Las características especiales de este tipo de concreto, radican en una alta fluidez, por la necesidad de que la mezcla fluya por su gravedad, sin vibración y sin ayuda mecánica. Por esto las mezclas deben diseñarse con un asentamiento de 15 a 23 cm. Generalmente se emplea grava redondeada natural en lugar de triturada. De otra parte, es indispensable el uso de aditivos retardantes y reductores de agua que garanticen la manejabilidad, consistencia y plasticidad del concreto durante el periodo de colocación. El uso de aditivos inclusores de aire y puzolanas también son benéficos para las características de flujo.Concreto fluidoSe le conoce también como concreto autonivelante o concreto autocompactante y son concretos dosificados con aditivos reductores de agua de alto rango, más conocidos como súper plastificantes, los cuales se utilizan como agentes para incrementar [a manejabilidad de las mezclas. La utilidad principal de los súper plastificantes estriba en que se logra un alto asentamiento para facilitar el vaciado del concreto sin tener que recurrir a un alto contenido de agua de mezclado que reduce la resistencia y aumenta la exudación y la contracción.La característica especial de este tipo de concreto es que mediante el empleo de súper plastificantes las mezclas simiescas pueden ser muy fluidas sin presentar segregación ni exudación excesiva. La alta manejabilidad se mantiene por un periodo comprendido entre 30 y 60 minutos dependiendo de la temperatura. Generalmente en este tipo de concretos no se emplean aditivos retardantes ni inclusores de aire.El concreto fluido es de gran utilidad en aplicaciones donde hay congestionamiento de acero de refuerzo, en secciones estrechas y complicadas, o cuando hay numerosas esquinas o partes inaccesibles. Sus características de diseño son muy similares a las de una mezcla de bombeo, sin embargo, el aditivo se debe añadir a pie de obra, ya que su duración está restringida a un máximo de una hora, dependiendo también de las condiciones del clima.

CLASIFICACION SEGUN NUEVAS TECNOLOGIASLo que se ha enfatizado hasta el momento, es la adaptabilidad del concreto común a una amplia variedad de usos y aplicaciones, que lo han convertido en un verdadero medio universal de construcciónLa gran ventaja del concreto radica en su versatilidad, ajena a cualquier otro material, con la ventaja adicional de que se puede elaborar con componentes que en su mayoría, están disponibles localmente.Sin embargo, la investigación y el desarrollo de nuevas aplicaciones y tecnologías son interminable, alcanzando nuevos y sorprendentes descubrimientos, como el concreto de alta resistencia, el concreto reforzado con fibras y el concreto compactado con rodillo Concreto de alta resistenciaEl término concreto de alta resistencia es aplicable a quellos concretos cuya resistencia a la compresión a los 28 días supera los 420 Kg./cm2. Las continuas pruebas de materiales cementantes (cemento, ceniza volante, escoria de alto horno molida, humo de sílice o microsílice, aditivos retardantes y reductores de agua de alto rango, agregados muy bien seleccionados y gradados, y un claro entendimiento de la tecnología del concreto, han permitido el desarrollo de mezclas óptimas, diseñadas para que tengan propiedades especificas, denominadas “concreto de comportamiento diseñado” .A ellas pertenece el concreto de alta resistencia.De otra parte, los aditivos súper plastificantes permiten reducir la relación agua / cemento hasta un valor cercano al mínimo teórico de hidratación del cemento y a la vez dispersar homogéneamente los materiales cementantes y el cemento, obteniéndose un incremento significativo de la resistencia, sin sacrificar las condiciones de fluidez requeridas para una buena colocación y compactación. También se acostumbra utilizar cementos de alta resistencia aunque éstos no son indispensables. Por ultimo, conviene mencionar que debido a que los elementos de concreto de alta resistencia no son cargados sino hasta varios meses después de haber sido colocado el concreto, las resistencias finales se especifican a 56 ó 90 días de edad Concreto reforzado con fibrasLa utilización de fibras sintéticas o naturales como refuerzo parcial o total del concreto tiene cierta antigüedad y difusión y ha cobrado importancia desde 1960 cuando se desarrollaron aplicaciones modernas de las fibras metálicas, vidrio, carbón, orgánicas y minerales, polipropileno, nylon, poliéster y otras. Los parámetros que determinan la capacidad de refuerzo de una fibra son: resistencia a la tensión, módulo de elasticidad, adherencia con la pasta de cemento, relación de Poisson y relación longitud/ diámetro.El principio básico de utilización de fibras en el concreto, consiste en aumentar la resistencia a todos los modos de carga que inducen esfuerzos de tensión (tensión directa, flexión y cortante) y disminuir la fragilidad del concreto para que éste se comporte como un material relativamente flexible.Las fibras se han utilizado principalmente en pavimentos y losas donde la relación área /volumen es alta y se requiere de un mecanismo de control de grietas superficiales; de igual modo en los concretos masivos donde el calor de hidratación es alto y es necesario controlar grietas y fisuras. Actualmente se está investigando su utilización en estructuras que demandan una gran capacidad de absorción de energía, como es el caso de estructuras sismorresistentes o hidráulicas donde se disminuye notablemente el ataque por erosión o cavitación.Concreto compactado con rodilloDesde finales de la década de los años 60, ha evolucionado rápidamente el Concreto Compactado con Rodillo (CCR), el cual consiste en una mezcla de cemento o materiales cementantes, agregados y poca agua, que exige para su colocación una energía de compactación bastante alta (por su consistencia seca), obtenida por medio de vibración externa que se logra con el uso de equipos de rodillo vibratorio Difiere del concreto convencional en su consistencia seca, peso unitario ligeramente mayor y apariencia (color más oscuro). Su origen, proviene de las técnicas de construcción de vías con suelo cemento y bases tratadas o concretos pobres. Su mayor aplicación se ha visto en la construcción de presas de gravedad, pero su utilización en los pavimentos ha cobrado mucho interés, debido a que durante los últimos 20 años se han construido más de 10 millones de metros cuadrados con excelentes resultados en todo el mundo, especialmente España. país pionero en este campo. Dentro de sus ventajas comparativas se encuentran, el uso de maquinaria tradicional para trabajos de movimiento de tierra y asfaltos (camiones, moto niveladora, cilindros, etc.); la rapidez de ejecución de has obras; la disminución de las juntas de retracción; su baja permeabilidad y contenidos de ce-mento similares a los de concreto convencional (entre 180 y 350 Kg./cm3) todo lo cual lo hace competitivo desde el punto de vista económico

CURADO DEL CONCRETOEl curado es importante para asegurar la correcta evolución de las propiedades deseadas del concreto, las cuales están íntimamente relacionadas con los diferentes plazos de hidratación del cemento. En las obras generalmente no se toma ninguna precaución para proporcionar un adecuado curado por lo cual es oportuno señalar algunos efectos sobre el comportamiento del concreto.

El curado se define como la prevención al secado prematuro del concreto bajo un nivel de temperatura favorable por un periodo de tiempo especifico. Si el agua escapa a edades tempranas, la hidratación del cemento no es total y se producen fisuras por retracción hidráulica, por lo tanto es aconsejable tomar precauciones antes y des-pués de colocar el concreto. Antes de fundir concreto es importante, que el suelo y las formaletas que van a estar en contacto con él, sean humedecidas, para evitar que absorban el agua de la mezcla y una vez se inicia el fraguado se deben proporcionar condiciones adecuadas para el curado.FACTORES QUE DETERMINAN EL CURADOUn buen curado se logra si se tiene un contenido satisfactorio de humedad, una temperatura adecuada y se efectué durante un lapso de tiempo prudente con un método apropiado.El agua de una mezcla de concreto es aproximadamente el 15% de su volumen, el 5% de esta agua se encarga de hidratar el cemento y el 10% restante se destina a proporcionarle fluidez y luego, durante el fraguado de curar mientras se evapora.La evaporación depende de la temperatura y la humedad relativa del aire circundante y de la velocidad del viento.

TEMPERATURA ADECUADALa temperatura afecta la velocidad de reacción entre el cemento y el agua. Las experiencias han demostrado que el desarrollo de la resistencia inicial por debajo de 10ºC no es favorable para el concreto, por debajo de 5Cº el desarrollo de la resistencia inicial se retarda en gran medida y a las temperaturas por debajo de -10ºC el desarrollo es nulo.Temperaturas elevadas aceleran las reacciones químicas de hidratación lo cual afecta en forma benéfica la resistencia inicial del concreto. Sin embargo una temperatura alta durante la colocación y el fraguado, aunque incrementa la resistencia a edades tempranas, afecta adversamente la resistencia posterior.La temperatura del concreto en el momento de la colocación se afecta por:* El aire circundante* La absorción de calor solar* La hidratación del cemento* La temperatura inicial de los materiales

GENERALIDADESEl curado se debe efectuar en todas las obras de concreto y mantenerse durante un tiempo prudente. Teóricamente debe comenzar inmediatamente después que el concreto a fraguado y prolongarse hasta que alcance un 70% de la resistencia especificada, sin embargo, en la practica generalmente se da inicio 24 horas después que se ha colocado y se mantiene como mínimo 4 días.La perdida rápida de agua y la contracción resultante que ocurre cuando el concreto no ha adquirido todavía buena resistencia y es incapaz de resistir los esfuerzos de contracción y de tensión que se generan, es la causa de las fisuras superficiales.Los elementos de secciones delgadas en contacto con tierra húmeda u otro elemento con agua libre, como es el caso de muros de contención y losas de pavimentos, continuaran hidratándose a ratas significativas

TIEMPO DE CURADOEl tiempo de curado requerido depende de las características del medio ambiente que rodea al elemento, las características y de dosificación y de tipo de cemento.El periodo de curado de los elementos de concreto debe ser por lo menos de 7 días a una temperatura mínima de 1 0oC y máxima de 32oC, este periodo puede ser reducido a 3 días en el caso de concretos de alta resistencia y concretos acelerados.Alternativamente, cuando se hacen ensayos de resistencia sobre cilindros hay que mantener el curado hasta que la resistencia sea el 70% de la resistencia especificada.En el caso de vigas, columnas y paredes, no es necesario protegerlas de a pérdida de humedad mientras que las formaletas estén colocadas, no obstante si las formaletas se retiran antes de los cuatro primeros días es recomendable utilizar después algún método de curado. El curado de los elementos con gran superficie expuesta a eventual secado y de espesor relativamente pequeño, como es el caso de estructuras laminares, losas y pavimentos, debe mantenerse en lo posible por más tiempo.Cuando se trata de elementos estructurales compuestos de concreto de alta resistencia, como las columnas, los períodos de curado se pueden aumentar hasta 28 días o más con el fin de permitir el desarrollo de la resistencia potencial del concreto.

Clase de cemento Tiempo de curado

Cemento de Pórtland lCemento de alta resistencia inicial tipo lllCemento de endurecido lento tipo ll, lV. V y reempláza los de cementos puzolánicos.

Mantenerlas húmedas continuamente, por lo menos 7 díasRequieren aproximadamente 4 díasNecesitan más tiempo que los cementos tipo l de 14 a 21 días.

EFECTOS DEL CURADOEl concreto que ha sido curado adecuadamente es más resistente a las diferentes solicitaciones de carga y además es más durable al ataque químico y más resistente al tráfico.