Control Automático del Proceso de Producción de Paletas de ...

Transcript of Control Automático del Proceso de Producción de Paletas de ...

Control Automático del Proceso de Producción de Paletas de Fresa

Diego Giraldo ([email protected])Nelson Botero ([email protected])Luisa Ospina ([email protected])

Martín Loaiza ([email protected])Sofía Montoya ([email protected])

Sebastian Contreras ([email protected])

I. INTRODUCCIÓN

Paletas Niña María es una empresa colombiana sededica a la producción de deliciosas y refrescantes paletasde fresa con trozos de fruta, entregando sabor y calidada cada colombiano. El segmento de helados y paletasen Colombia aumenta con rapidez, mostrándose comoun mercado dinámico, promovido principalmente porhábitos de consumo en los puntos de venta, en conos,paletas o recipientes individuales. En el país se producenaproximadamente 98.000 toneladas de helados al año. Seestima que las ventas nacionales de helados ocasionalesserán más dinámicas en 2020, con un aumento de 2.7% enlos próximos cuatro años. [https://www.dinero.com/edicion-impresa/negocios/articulo/los-jugadores-del-mercado-de-los-helados-en-colombia/226424].

Los mayores consumidores de helado son losniños, adolescentes y adultos jóvenes, representandoel 83% del consumo mientras que los adultosy adultos mayores representan sólo el 17%[http://polux.unipiloto.edu.co:8080/00004416.pdf]. Poresta razón, la empresa toma como público objetivo el primergrupo mencionado.

La empresa cuenta con un lugar de almacenamientode materias primas, estas se deben mezclar para producirjarabe y dosificarlo. Por otro lado, se deben depositar trozosde fresas en recipientes plásticos, a los cuales llega eljarabe. Luego, se tapa el recipiente y se le introduce unpalito de madera. Finalmente, se congela y se almacenapara su posterior distribución.

Se presenta una alta demanda en diferentes ciudadesdel país, por lo que el proceso debe dar como resultado unpromedio de 200 paletas por hora, este número es imposiblede conseguir si la empresa cumple el proceso de produccióncon la mano de obra disponible en esta. Además, si contratamás trabajadores las inversiones en salarios se saldrían delpresupuesto. Es imperativo un proceso automatizado.

El objetivo es, entonces, desarrollar una línea de producciónautomatizada para paletas con los procesos mencionados yque cumpla con la oferta planeada. Para ello debe contar

con máquinas que se relacionen entre sí y que transporten elproducto en desarrollo. Debe también contar con la mínimaintervención humana posible y tener procesos paralelos paraahorrar tiempo. Las máquinas de procesos en paralelo debenestar bien distribuidas en la planta.

Se automatizarán entonces máquinas de almacenamiento,mezcladoras, dosificadoras, cortadoras, transportadoras,congeladoras, empacadoras y demás máquinas que seannecesarias para llevar a cabo los procesos de la empresa.Se automatizarán mediante control lógico, usando sensoresespecíficos en cada máquina que regulen las acciones desus respectivos actuadores con miras a cumplir los objetivosde la empresa, además de desplazar a los trabajadores deun proceso repetitivo a áreas que dependan de más análisishumano.

Este proceso se desea automatizar debido a que hayuna alta competencia de empresas productoras de paletasen Colombia y la demanda está aumentando cada día.Automatizar la producción representa ventajas enormescomo la cantidad de paletas que se producen en un tiempodeterminado para hacer una empresa más competitiva quepueda hacer una oferta acorde al mercado en crecimientocontinuo.

En este informe se presenta la descripción de lossubprocesos en la cual se incluye la instrumentaciónrespectiva de las máquinas con sus especificaciones. Serealiza un protocolo para cada subsistema con sus respectivasMEF. Adicionalmente, se explica la implementación decada MEF en MATLAB Simulink. Se profundiza en cadamáquina para que sea claro su funcionamiento en el proceso.A continuación, se presenta el diagrama de flujo de materiadel proceso expuesto anteriormente:(Diagrama imagen)

II. DESCRIPCIÓN DE LOS PROCESOS

A. Flujo de materia

El proceso de elaboración de paletas a base de fresascuenta con 12 subsistemas los cuales se presentan en lafigura 2. El proceso se va desarrolla en paralelo durantesus primeras etapas en las cuales las fresas entran y se lesremueve el racimo para posteriormente ser cortadas, mientras

se va realizando la mezcla de los ingredientes para laelaboración del jarabe de la paleta y se posicionan los vasosdonde se dispondrán las paletas en la banda transportadora.La fruta picada llega al tambor rotatorio el cual suministra lasporciones de fruta en cada envase. Luego, pasa al dosificadorde jarabe el cual dosifica la cantidad de jarabe para cadapaleta. Se procede a colocar la tapa y palo para comenzar elproceso de congelado.El vaso de paleta pasa por el túnel de aire forzado donde llegaa su estado sólido de manera rápida para realizar el posteriorempaquetamiento de 6 paletas por caja. Las cajas se llevan aun congelador donde termina su línea de producción y dondepermanecerán a la espera de su distribución.

Fig. 1. Bloque de función del control

B. Layout de la Empresa

La línea comienza con tres procesos en paralelo quese unen para formar las paletas. La planta de producciónestá organizada de tal manera que estos tres procesos sevan uniendo entre sí para llegar al producto final, además,los puntos iniciales y el punto final están localizados enextremos, de tal forma que es fácil introducir las materiasprimas desde bodegas y es cómodo retirar el producto finalpara una zona de carga.

Fig. 2. Layout de la emrpesa

C. Convención de símbolos

Se usará, para las MEFs, la siguiente convención desímbolos:

Fig. 3. Convención de símbolos

III. ÉTAPAS DEL PROCESO

A. Contenedores para los ingredientes

La planta cuenta con cinco contenedores que almace-nan los ingredientes para la elaboración de las paletas,cada tanque cuenta con dos actuadores Valvula1,2,3,4,5y Engine1,2,3,4,5 los cuales están controlados por cincosensores que indican el nivel mínimo de cada tanque CNNmin1,2,3,4,5 estos también son controlados por el nivelmáximo MX Nmax y MX Nmin del mixer. Adicionalmente,se cuenta con un LED que indica que el proceso de pro-ducción inició, este LED se implementa en un proceso desupervisión general para toda la planta del que se hablarámás adelante.

Fig. 4. Diagrama de flujo de materia de los contenedores

1) Se enciende el led que indica que la planta esta enfuncionamiento2) El sensor que indica el nivel mínimo del mixer debe estarencendido, este envía la señal al motor uno Engine1 que abrala válvula uno Valvula1, pasados 3 segundos estos se apagan3) Se enciende el motor Engine2 que abre la válvulaValvula2, pasados 2 segundos estos se apagan4) Se enciende el motor Engine3 que abre la válvulaValvula3, pasados 4 segundos estos se apagan5) Se enciende el motor Engine4 que abre la válvulaValvula4, pasados 10 segundos estos se apagan6) se enciende el motor Engine5 que abre la válvulaValvula5, estos se apagan una vez el sensor MX Nmaxindique que el mixer esta completamente lleno7) Todos los actuadores se apagan en caso de que el sensorMX Nmax indique que el mixer está lleno, se acabe elcontenido de cualquier tanque o se apague el LED

Fig. 5. MEF contenedores

B. Mezcla de ingredientes

En el proceso de producción es necesario mezclar losingredientes que vienen desde los silos y tanques dealmacenamiento para obtener el jarabe de fresa de lapaleta. En este caso, son cinco ingredientes que vienen dediferentes contenedores: azúcar, agua, estabilizante, pulpade fresa y emulsificante. De esta manera, este subprocesorecibe los ingredientes y entrega un jarabe homogéneo a ladosificadora. El proceso de control se subdivide en 2 partes:supervisión y mezclado.

Fig. 6. Diagrama de flujo de materia de la mezcla

La supervisión regula la interacción del operador contoda la línea de producción, si presiona start entonces elproceso de mezclado comienza y el LED se enciende. Sipresiona stop entonces el LED se apaga y el sistema sedetiene por completo.

Fig. 7. MEF Supervisión mezcla

El mezclado comienza en el estado de espera, cuandoel LED se prende se produce la siguiente sucesión demovimientos.

1) Si el sensor de nivel mínimo está apagado o el sensorde nivel mínimo está prendido y el sensor de nivelmáximo está apagado entonces las cinco válvulas seabren y comienza a llenarse el tanque.

2) Si el sensor de nivel máximo se enciende entonceslas válvulas se cierran y el motor rotor comienza ahomogenizar la mezcla de componentes del jarabe.

3) Si el sensor de viscosidad se enciende entonces elmotor rotor se apaga y la válvula de salida se abre, eneste caso, si el LED se apaga la máquina por seguridadtermina de expulsar la mezcla y se queda en estado deespera.

4) La válvula de salida se cierra cuando el sensor de nivelmínimo se apague.

Fig. 8. MEF Trabajo mezcladora

C. Dosificación de jarabe

En el proceso de producción de paletas de fresa esnecesario dosificar el jarabe de fresa que viene de lamezcladora en el envase que viene con trozos de fruta frescapicada. De esta manera este subproceso recibe el envase ylo entrega con la cantidad deseada de jarabe.

Fig. 9. Diagrama de flujo de materia de la dosificación

El proceso comienza en el estado de espera, cuando elLED de supervisión se enciende se produce la siguientesucesión de movimientos:

1) Se procede a llenar el tanque de la maquina dosifi-cadora. Si el sensor de peso máximo esta desactivadoentonces se abre la válvula

2) Si se activa el peso máximo entonces se pasa a moverel vaso con la banda transportadora para posicionarlodebajo del dosificador.

3) Si el sensor de presencia se enciende entonces labanda se detiene y se prende el motor de la maquinadosificadora.

4) Se descarga todo el contenido del tanque del dosifi-cador en el vaso, si el sensor de peso se activa entoncesse apaga el motor de dosificación y la banda se mueve.

5) Si el sensor de presencia se desactiva entoncescomienza el llenado del tanque de la dosificadora conla válvula y el proceso vuelve a repetirse.

En el proceso se debe tener en cuenta la siguiente infor-mación: Si en cualquier instante el LED se apaga entoncesel sistema vuelve al estado de espera. Si se desactiva elsensor de peso mínimo y el sensor de peso no se activaentonces el motor de dosificación pasa a estado de esperainmediatamente por seguridad. Si el LED está encendido yse activan el sensor de peso máximo y el sensor de presenciade envase entonces el motor de la maquina dosificadora seenciende para dosificar directamente y se salta el paso dellenado del tanque. Si el LED está encendido y se activael sensor de peso máximo y el sensor de presencia estadesactivado entonces el motor de la banda se enciende paramover el vaso directamente y se salta el paso de llenado deltanque.

Fig. 10. MEF Trabajo dosificación

D. Dispensación de los vasos

En paralelo al mezclado de la fruta, una máquina dispensa,de dos en dos, los vasos en los que irán las paletas,cumpliendo con los siguientes pasos:

1) Los vasos vienen organizados en un rack y así sonintroducidos en el contenedor de la máquina por lostrabajadores de la planta. Este contenedor está diseñadode tal forma que el último vaso sale y es agarrado porunas pinzas hidráulicas CDP que aprietan hasta queun sensor CDf1 detecta el apriete mínimo necesariopara sacar los vasos del rack.

2) Luego las pinzas bajan hasta una posición CDlow

gracias a un pistón CDP1 y en este lugar se abrenpara dejar caer los vasos.

3) Una vez abiertas las pinzas estas suben hasta unaposición CDhigh, luego la banda transporta los vasosgracias a un motor CDMb hasta que los orificios sigu-ientes se detectan en una posición CDi, la banda sedetiene y la máquina esta lista para volver a comenzar.

Para un correcto funcionamiento, el sistema de controldebe de cumplir con las siguientes condiciones:

• Un mecanismo de control mantiene el sistema en unestado de espera hasta que se presione el botón de Start

y si está funcionando, debe volver a él si se presiona elbotón de Stop.

• Gracias a un mecanismo de parada, CDi siemprecomienza encendido.

• Las pinzas CDP se cierran cuando están ubicadas enCDhigh y hasta que CDf1 se encienda.

• Cuando CDf1 se enciende el pistón CDP1 baja hastala posición CDlow

• En esta posición, las pinzas CDP se abren hasta unaposición CDf2 y suben hasta la posición inicial.

• Luego, la banda transportadora CDMb se acciona hastaque CDi se encienda y el proceso se repite.

1) Nota: Si el botón de Stop es presionado, el mecanismorealizará un último ciclo hasta que alcance su estado inicial.

Se muestran los diagramas de flujo y las MEFs correspon-dientes a estos bloques a continuación:

Fig. 11. Diagramas de flujo en dispensación de vasos

Fig. 12. MEFs dispensación de vasos

E. Preparación de fresas

Paralelo al proceso de mezclado y de dispensaciónde vasos, las fresas son preparadas y cortadas. La cajanegra de la maquina encargada de separar las hojas conlas fresas, presenta los sensores generales de start y stopque inicia y para la maquina cada que es necesario, porotro lado presenta el sensor de peso el cual se encarga degarantizar tanto que exista un producto que garantice elfuncionamiento de la máquina, como el sensor encargadode accionar el pistón que corta las hojas en el momento en

que la fruta pasa por debajo de esta. Posteriormente en lagrafica de la MEF, se explica detalladamente el proceso defuncionamiento y corte de esta maquina.

Fig. 13. Caja Negra separador de fresas y hojas

Fig. 14. Mef separado de fresas y Hojas

F. Cortador de fresas

La cortadora de fresas consta de un único actuador CTP(S,B) , un pistón que cumple la función de subir CT PS ybajar CT PB una cuchilla con el fin de rebanar las fresasen pequeñas porciones, los movimientos del pistón estáncontrolados por tres sensores, los cuales indican cuandoexiste presencia de fresas CT F, si la cuchilla se encuentraarriba CT CAR y si la cuchilla se encuentra abajo se accionael sensor CT CAB, también cuenta con un LED que indicaque la producción se encuentra activa.

1) Una vez encendido el LED, se enciende la cintatransportadora proceso2) El sensor se posición CT AR debe indicar que la cuchillase encuentra arriba3) Una vez el sensor CT F indique la presencia de fresas el

Fig. 15. Diagramas de flujo cortador de fresas

pistón baja la cuchilla CT PB4) Dos segundos después el pistón sube la cuchilla CT PS5) Mientas halla presencia de fresas el proceso se repite, delo contrario la maquina entra en reposo

Fig. 16. MEF cortador de fresas

G. Dosificador de fruta

Esta máquina tiene 2 actuadores: El motor encargado dela rotación del dosificador RD_E2 y el motor encargadode la vibración de la tolva que almacena la fruta RD_E1

Para controlar dichos actuadores tenemos a disposición 4sensores: Sensor de nivel de la tolva RD_LV L1, Sensorde nivel del dosificador RD_LV L2, un sensor de presenciadel dosificador RD_PP que indica si el dosificador estaen posición y la señal de inicio LED que indica que elfuncionamiento del proceso esta activo.

Fig. 17. Caja negra de sensores y actuadores

1) Si el LED está encendido y cumple con el nivel defruta picada mínima RD_LV L1, entonces el motorRD_E1 el cual se encarga de la vibración de la tolvapara procurar no dejar pegadas fresas. No se enciendeel motor RD_E2.

2) Si el controlador está encendido y el sensor de posi-ción RDPP no está encendido se enciende el motorRD_E2 hasta llegar a la posición deseada.

3) El motor RD_E2 se vuelve a encender cuando elsensor de nivel RD_LV L2 se activa indicando quetiene la dosis de fruta necesaria y se repite este proceso

hasta que se apague la señal de LED o el nivel de frutaRD_LV L1 en la tolva no se culpa.

4) el proceso se apaga apagando los dos motores RD_E1

y RD_E2 cuando se desactiva LED o RD_LV L1.

Fig. 18. MEF dosificación fruta

H. Tapado de vasos

En el colocador de tapa, como su nombre lo indica, esdonde se tapa el producto para aumentar su conservación, sucalidad y salubridad; este proceso se automatizó buscandomejorar la eficiencia de la empresa y aumentar su produccióndiaria y para esto se cuenta con los siguientes sensores yactuadores:

Fig. 19. caja negra tapado vasos

A esta máquina ingresa de a un vaso con producto y elproceso de tapado se realiza de la siguiente manera:

1) Cuando se enciende el LED se activan la máquina yel movimiento de la banda transportadora CP_MB.

2) La banda se mueve hasta que los sensores de posiciónCP_SP1 y CP_SP2 determinan que hay un vasode helado bajo el pistón, estos sensores se encuentranseparados con el diámetro del vaso y se activan los doscuando el vaso se encuentra posicionado por completobajo el pistón; para detener la banda, deben estarencendidos los dos sensores de posición.

3) Después de activados los dos sensores anteriores, seencuentra un sensor de presión CP_SPr que controlaque la máquina no ejerza una presión mayor y ocasioneun daño en el vaso de los helados, con estos dossensores activados primero se detiene la banda y seactiva el pistón CP_P .

4) Después de activa un sensor de contacto CP_Sc querevisa que si estén en contacto la tapa y el vaso y de-spués de activar este sensor se re-inicia el movimientode la banda y se apagan todos los sensores para esperarla llegada de otro vaso con producto.

Fig. 20. MEF tapado vasos

I. Alinear palito

La máquina alineadora de palo cumple la función deadicionar el soporte o palo que ayuda o facilita el consumodel producto paletas niña maría, para este proceso se cuentacon los siguientes sensores y actuadores:

Fig. 21. caja negra alinear palito

A esta máquina ingresa de a un vaso con producto y Parala adición y alineación del palito se sigue este protocolo:

1) Cuando se enciende el LED se activan la máquina yel movimiento de la banda transportadora SA_MB.

2) La banda se mueve hasta que los sensores de posiciónSA_SP1 y SA_SP2 determinan que hay un vasode helado con su respectiva tapa bajo el pistón, estossensores se encuentran separados con el diámetro delvaso y se activan los dos cuando el vaso se encuentraposicionado por completo bajo el pistón, para detenerel movimiento de la banda deben estar activados losdos sensores de posición.

3) Después de activados los sensores de posición, seencuentra también un sensor de nivel SA_SL que leeo analiza que el nivel de contenido en el vaso de loshelados sea adecuado según la cadena de producción,con estos dos sensores activados primero se detiene labanda y se activa el pistón SA_P .

4) Después de activa un sensor de presencia SA_SPr

que revisa que si esté en el palo si esté en el lugaradecuado; después de activado este sensor se re-iniciael movimiento de la banda y se apagan los todos lossensores para esperar la llegada de otro vaso con surespectiva tapa.

Fig. 22. MEF tapado vasos

J. Tunel de congelamiento rapido

Esta máquina tiene 4 actuadores: Ventilador FAF_V ,motor de banda transportadora FAF_MB, compresor dearire FAF_C y señal de error FAF_E. Para controlardichos actuadores tenemos a disposición 6 sensores:temperatura mínima FAF_Tmin, temperatura máximaFAF_Tmax, Presión mínima FAF_Pmin, Presión máximaFAF_Pmax , un sensor de presencia de paletas FAF_PP

que indica si detecta una paleta entrando al túnel decongelamiento y la señal de inicio LED que indica que elfuncionamiento del proceso esta activo.

Este maquina cuenta con un temporizador FAF_T , queesta vinculado con la mef de la banda transportadora y eltúnel de congelamiento rápido por medio de una variableglobal lo cual permite activar y desactivar la mef del tunelde congelamiento rapido cuando el tiempo de activación loindique

Fig. 23. Caja negra de sensores y actuadores del túnel de congelamiento

1) Congelamiento rápido: El proceso de congelamientomantendrá el túnel congelamiento rápido en una temper-atura y una presión entre FAF_Tmax y FAF_Tmin yFAF_Pmin y FAF_Pmax mientras el LED este activo.

1) Si el LED este encendido, tiene presencia de paletasFAF_PP y FAF_Pmin y FAF_Pmax están apa-gado entonces el compresor FAF_C se enciende sinencenderse el ventilador FAF_V .

2) Si el LED este encendido y la presión esta en-tre FAF_Pmin y FAF_Pmax entonces se mantieneencendido el compresor FAF_C y se enciende elventilador FAF_V .

3) Si el LED se apaga entonces el ventilador FAF_Vy el compresor FAF_C se apagarán.

4) Una vez ya estén encendido FAF_V y FAF_Cpueden apagarse o prenderse independientemente deque el otro este activo para cumplir con los rangosFAF_Tmin,FAF_Tmax,FAF_PminyFAF_Pmax.

5) Si el sensor FAF_Tmin se activa el ventiladorFAF_V apagara.

6) Si el sensor FAF_Pmax se activa el compresorFAF_C apagara.

7) Si el sensor FAF_Pmax o FAF_Tmin están activossin estar activos FAF_Pmin o FAF_Tmax respectiva-mente se activa la señal de error FAF_E y se apagaranel ventilador FAF_V y el compresor FAF_C.

Fig. 24. MEF túnel de congelamiento rápido

2) Movimiento túnel de congelamiento: El proceso demovimiento en los motores se describe a continuación:

• Si LED esta encendido la banda transportadora seenciende, pero las paletas solo ingresan al túnel decongelamiento rápido si este cumple con una tem-peratura máxima FAF_Tmax y una presión mínimaFAF_Pmin.

• Una vez las paletas ingresan al túnel este no se detienemientras LED este encendido, pero si el sensor depresencia FAF_PP deja de sentir paletas por 120segundos(duración del proceso) apaga el ventiladorFAF_V y el compresor FAF_C.Una vez vuelva asentir presencia FAF_PP se vuelve a verificar todoslos parámetros de temperatura y presión necesarios.

• Si LED se apaga entonces el proceso se apagara.

Fig. 25. MEF banda transportadora de túnel de congelamiento rápido

K. Empacado de las paletas

Para empacar las paletas, una máquina introduce ciertonúmero de paletas en una caja, las sella y la transporta hastauna mesa de dónde son llevadas a un congelador

1) Las paletas llegan por una cinta accionada por unmotor EMMb1 en series de dos mientras un contadorEMcount percibe el número de paletas que caben enuna caja.

2) Un sensor EMC1 detecta la presencia de la caja, y unpistón EMP introduce las paletas en la caja.

3) Luego, la caja abierta es transportada por una bandaaccionada por un motor EMMb2 y la caja es cerradapor una pared con forma especializada para esto.

4) Una cinta se pega a la caja y cuando esta, cerrada,es detectada por un sensor EMC2, una cuchilla EMC

corta la cinta para que la caja sellada se dirija haciauna bandeja en dónde es llevada, por otro mecanismo,a un congelador.

Además, se cumplen las siguientes condiciones:

• Un mecanismo de control mantiene el sistema en unestado de espera hasta que se presione el botón de Start

y si está funcionando, debe volver a él si se presiona elbotón de Stop.

• El motor EMMb1 transporta las paletas hasta que uncontador activado por EMcount cuenta 3 series.

• El pistón EMP empuja las paletas cuando su cinta paray cuando la caja es detectada por EMC1

• El pistón EMP realiza un recorrido hasta una posicióndetectada por un sensor EMP2 y cuando está apagado,se devuelve hasta una posición EMP1

• Luego de que el pistón EMP llega a su posición final,el motor EMMb2 transporta la caja hasta la posiciónEMC2.

• El pistón debe volver a su posición original para poderaccionar la banda que mueve las paletas en un nuevociclo.

• Una vez la caja alcanza la posición dada por EMC2,la cuchilla corta la cinta con un recorrido hasta unaposición detectada por EMS2 y, apagada, se devuelvehasta una posición inicial dada por EMS1

• Cuando la cuchilla está en su posición final, la bandatransporta la caja sellada a una bandeja mientras entrauna nueva caja vacía a la posición EMC1

• Tanto el pistón como la cuchilla pueden volver a suposición original cuando están apagados gracias a unsistema de resortes.

1) Nota: Si el botón de Stop es presionado, la bandaaccionada por EMMb1 llevará a las paletas al túnel refrig-erante, de dónde vienen; y la banda accionada por EMMb2

llevará la última caja con paletas a la bandeja final.

Se muestran a continuación el diagrama de flujo de materiay las MEFs de control:

Fig. 26. Diagrama de flujo empacadora de paletas

Fig. 27. MEF para la banda de la empacadora

Fig. 28. MEFs para la cuchilla y para la banda de las cajas

L. Congelador

El congelador, es el encargado de mantener las paletasrefrigeradas y almacenadas hasta su posterior distribución.para esto se presenta las siguiente caja negra explicando dedebido proceso de organización y almacenamiento dentro delcongeladorEn ella se notan las opciones de start y stop que marcanel inicio del proceso de congelamiento y el apagado de

este en caso de ser necesario, sin embargo, por ser ellugar de almacenamiento constante del producto, la idea esque funcione 24/7 independiente del resto de la planta. Enesta primera caja negra también se encuentra el sensor detemperatura el cual es el encargado de que el congeladorse mantenga en un promedio de temperatura óptimo paragarantizar el buen estado de las paletas.Por otro lado en la segunda caja negra se muestra el procesopor el cual el actuador o robot encargado del almacenamientode las paletas dentro del congelador, detecte los lugaresdisponibles para almacenar y los lugares completamentellenos. Como variables de salida contamos con los sensoresLL Y LE, los cuales se encargan de verificar la disponi-bilidad de espacio dentro del congelador. En las siguientes

Fig. 29. Caja Negra Congelador De Paletas

MEF, se especifica mas claramente como es el proceso dealmacenamiento y congelación de las paletas. Junto con susrespectivos sensores y actuadores característicos

Fig. 30. Mef1 del congelador de paletas

Fig. 31. Mef2 Congelador De Paletas

IV. INSTRUMENTACIÓN

A. Diagrama tipo SCADA

El siguiente diagrama explica cómo van conectadas lasmáquinas a los diferentes PLCs de la planta, y como estasseñales se comunican a una interfaz (IHM) donde el operadorpuede monitorear el correcto funcionamiento de la planta.

Fig. 32. Diagrama tipo SCADA

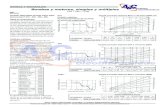

También se muestra, a continuación, todos los sensores yactuadores usados en el proceso:

Fig. 33. Actuadores y sensores de las máquinas

Mostramos algunas estadísticas en cuanto a los actuadoresy sensores:

Fig. 34. Estadísticas para actuadores y sensores

V. IMPLEMETNACIÓN

Para la realización de las máquinas de estados finitos seusó el software Simulink de Matlab, donde cada flujo demateria y cada MEF se encuentra como archivo .slx en lacarpeta de archivos adjuntada al presente informe.

Se muestran, entonces, algunos pantallazos del fun-cionamiento de las MEFs:

Fig. 35. Funcionamiento de Mef1

Fig. 36. Funcionamiento de Mef2

VI. CONCLUSIONES

• El proceso de automatización de una planta de produc-ción de paletas de fresas comienza con la descripcióndel proceso general, para continuar con los subprocesos,como se vio en este informe.

• Una vez esto este claro, se puede comenzar a idearun protocolo para programar la automatización en unsoftware y evaluarla.

• Un informe de control de automatización como elpresente es imprescindible antes de construir el sistemafísico, pues permite a los diseñadores e ingenierosevaluar posibles fallas y sacar conclusiones antes deinvertir dinero.

VII. REFERENCIAS

No fueron usadas referencias en el presente informe,sin embargo, se anexa un vídeo en donde e explica laproducción de paletas en una industria real:

https://www.youtube.com/watch?v=b1WfCJMz6tE

VIII. ANEXOS

A continuación se muestra información detallada de losPLCs usados para la automatización del producto:

• https://cap202.davinsony.com/pdf/datasheet/PLC-FX3G.pdf

• https://www.instrutech-solutions.com/sensores-viscosidad-densidad-humedad-temperatura.html

• https://www.bantracol.com/https://www.cicrosa.com/index.php/productos/catalogo-general/