Cuarteo de Arena 2

Transcript of Cuarteo de Arena 2

CAPITULO 1

ESTUDIO DE ARENAS

1.1 FUNDAMENTO TEORICO

1.1.1CLASES DE ARENAS

Existen muchos tipos de arenas, residiendo la diferencia entre cada una en el

contenido de arcilla que puedan tener y en la forma y dimensiones del grano

que las constituye.

El uso de las arenas sintéticas se ha incrementado notablemente en el último

decenio, debido a las innegables ventajas que presentan respecto a las arenas

naturales.

En primer lugar poseen características mas uniformes y por otra parte ,la

arena base esta exenta de polvo fino ,ya que el aglutinante se añade en

cantidades previamente comprobadas a fin de reducir al máximo el limite de

humedad y obtener no solo una refractabilidad mas elevada, sino también una

mayor permeabilidad.

Sin embargo en las arenas sintéticas el intervalo de humedad que permite la

elaboración, es mucho mas restringido que en las naturales, se secan más

rápidamente y ofrecen más dificultades para el acabado y la separación de los

moldes.

La arena se puede dividir en dos categorías:

Arena para moldeo en verde

Con la cual se confeccionan moldes en los que se efectúa la colada sin

someterlos a ningún secado.

Este tipo de arena implica un sistema de moldeo más económico y permite

producciones en serie y un empleo menor de cajas de moldeo. A pesar de

esto, no todas las piezas se pueden producir con el moldeo en verde,

particularmente las piezas grandes son difíciles de hacer con este sistema.

Arena para moldeo en seco

Con esta arena se hacen moldes que antes de la colada se someten a un

secado ,cuya finalidad es aumentar la cohesión de la arena ,con el fin de que

soporte mejor la acción mecánica del metal fundido ,acrecentar la

permeabilidad y absorber parte de los gases que se producen en el curso de

la colada.

1.1.2 COMPOSICION DE LAS ARENAS

Las arenas de moldeo ,cuerpos complejos que se encuentran en numerosas

canteras ,resultan de la disgregación de las rocas graníticas ,arrastradas por

las aguas y depositadas por orden de densidad en capas sensiblemente

paralelas .

Se componen esencialmente de sílice, arcilla e impurezas diversas.

Sílice:

Resulta de la combinación del silicio con el oxigeno, es una sustancia muy

abundante en la naturaleza. El cuarzo esta formado por sílice casi pura .Las

piedras raras como el ágata, la amatista, etc, son cuarzo coloreado por

óxidos metálicos.

La sílice es la base de las arenas de moldeo, se presenta bajo el aspecto de

granos más o menos gruesos y redondeados que confieren a las arenas

grados de finura muy variados.

La sílice pura, cuerpo muy refractario que solo funde a la llama del soplete, es

de gran dureza y puede rayar el vidrio. La sílice pura no tiene cuerpo.

Arcilla:

Su componente principal es la caolinita. Está compuesta por sílice y alúmina.

La alúmina pura, anhidro (combinación de aluminio y oxigeno) es un cuerpo

muy duro: el corindón .Se emplea para la confección de muelas general y es

prácticamente incoloro.

La alumina anhidro, coloreada por óxidos metálicos da el esmeril (negro) y los

rubíes (rojo), los zafiros, etc. que son piedras preciosas de gran dureza.

Influencia del agua sobre la arcilla: si tomamos una masa húmeda de arcilla

plástica, comprobamos que no soporta esfuerzo mecánico alguno y que se

moldea a nuestro capricho.

1) Estufada a 120oC se vuelve seca y dura, pero se contrae por la

evaporación de una cierta cantidad de agua, deformándose

ligeramente al secar.

2) Si se cuece dicha arcilla veremos que a medida que la temperatura

se eleva, se obtiene un secado que oscila entre los 110oC y 220oC,

sin cambio de coloración. Si se prolonga la cocción se acentúa el

secado y la arcilla cambia de color. Por encima de los 350oC se

escapa toda el agua que contiene y el bloque se torna muy duro, de

color rojizo. La arcilla cocida se a transformado en ladrillo, y si

tratamos de triturarla y mezclarla con agua, ya no es posible

convertirla nuevamente en arcilla plástica.

3) El agua contenida en la arcilla se presenta en dos formas

a) Agua de constitución que da vida a la arcilla y no desaparece hasta

que la temperatura supera los 300oC, mas allá de esta temperatura

pierde todas las cualidades útiles para el moldeo y se vuelve muerta.

b) Agua de adición o de impregnación, que condiciona el grado de

humedad de la arcilla. Una mayor o menor humedad dará más o

menos plasticidad a la arena.

c) El porcentaje de la arcilla, su grado de finura, su repartición en torno a

los granos de sílice y la homogeneidad de su humedad, determinan la

base de las cualidades de las arenas de moldeo.

Impurezas:

Se encuentra solo raramente sílice y arcillas puras .Las arenas naturales

contienen:

Oxido de hierro

Materias alcalinas

Materias orgánicas

-oxido de hierro

Un fundente particularmente perjudicial en la arena y facilita la adherencia de

la arcilla en los granos de sílice.

-materias alcalinas

La cal, el yeso son muy peligrosas, desempeñan el papel de fundentes

energéticos, al contacto de la sílice ácida.

La arena pierde refractariedad muy rápidamente, por lo que conviene evitar

esos productos.

-Materias orgánicas.

Son restos de vegetales, de animales que hacen las veces de fundentes

extremadamente activos

Aglomerantes y Aglutinantes

Se emplean para la preparación de las arenas de moldeo de las arenas para

machos, o para reforzar arenas arcillosas naturales (dando origen a la arena

semiaglomerada), pueden clasificarse en:

1) Aglutinantes inorgánicos de tipo arcilloso: arcillas

Bentonitas

2) Aglutinantes inorgánicos cementosos: cemento

Silicatos

3) Aglutinantes orgánicos Cereales

Lignina

Melaza

Alquitrán

Resina

Aceites

1) Aglutinantes inorgánicos de tipo arcilloso: las propiedades aglutinantes

de la arcilla dependen de las dimensiones y de la forma de las escamas

cristalinas de que esta compuesta, cuantas más pequeñas sean, mejor será el

poder aglutinante. En consecuencia, se puede afirmar que la cohesión de una

arena aglutinada con arcilla no depende solamente de la cantidad, sino también

y especialmente de las características de la misma arcilla. El contenido de

agua, en cambio tiene una notable influencia sobre la plasticidad.

La Bentonita esta constituida de montmorillonita, y se diferencia de la arcilla en

que tiene una capacidad de absorción mucho mas elevada (en el agua se

hincha hasta 16 veces su volumen).Se emplea en una proporción del 2 al 4 %

del peso de la arena (seca), se añade del 3 al 4 % de agua y se amasa

durante 5 a 15 minutos.

2) Entre los aglutinantes inorgánicos cementosos podemos citar el

cemento Pórtland, que se emplea en la proporción del 8 al 10%, en mezcla (8%

de agua) con arena sílice.

Silicato de sodio que altera sensiblemente la permeabilidad y el punto de

sinterización o vitrificación de la mezcla.

3) casi todos los aglutinantes orgánicos aumentan la cohesión de arana

verde y arden a baja temperatura .se adicionan a la arena sílice en cantidades

que van del 1 al 3 % y pueden ser de diversos tipos.

Del grupo de los aglutinantes cereales esta la dextrina la cual extrae del

almidón de los granos. Los aglutinantes cereales se emplean para impedir

que la superficie del molde pierda demasiado rápidamente su humedad, reduce

la evaporación del agua y permiten trabajar la arena con un porcentaje de

humedad mas bajo del que se necesita.

La dextrina. Es un aglutinante que se obtiene hirviendo harina de trigo con

agua acidulada. La dextrina no se emplea generalmente sola, pues tiene un

poder aglutinante reducido. En cambio junto con el aceite de linaza resulta un

aglutinante muy aceptable, ya que la dextrina da a la arena resistencia en

verde, por su carácter gomoso y el aceite linaza resistencia en seco después

de cocida.

Se añade en la proporción del 2 al 2,5 %, con un 2 % de agua: se obtienen

cohesiones en verde de 35 a 45 g/cm² y cohesiones en seco de 36 a 38 kg/cm²

Una mezcla de arena para machos muy empleada es la siguiente:

Arena silícea seca…………..1000 kilos

Dextrina………………………… 20 kilos

Aceite de linaza………………... 25 litros

Agua…………………………….. 25 litros

La lignina es un subproducto de la fabricación de la celulosa por

procedimiento sulfito, tiene características similares a la melaza subproducto de

la elaboración del azúcar de remolacha.

La lignina se emplea en unión de aglutinantes arcillosos, para evitar un secado

demasiado rápido y la formación de costras en la superficie de los moldes o de

lo s machos confeccionados con arena verde. La lignina se añade en la

proporción del 2,5 al 3 % con muy poco agua, obteniéndose cohesiones en

verde de 100 g/cm² y cohesiones en seco de 30 kg/cm².

El alquitrán subproducto de la destilación de la hulla, es un aglomerante que

confiere elevada resistencias en seco, por lo cual se emplean para arenas

destinadas a moldear machos grandes. Es muy resistente a la absorción de la

humedad a diferencia de los aglutinantes cereales, que son giroscópicos, y por

otra parte tiene la ventaja de ser muy económico.

Se añade en la proporción del 2 % con la misma cantidad de agua,

obteniéndose cohesiones en verde del 45 g/cm² y de 25 a 50 kg/cm² en seco.

Los aceites. Es uno de los más empleados, y en especial en la preparación de

arena para noyos es el aceite de linaza que se mezcla fácilmente con la arena,

revistiendo los granos de una película pegajosa que los une por sus puntos de

contacto. Al cocer los machos en la estufa se oxida el aceite, endureciendo

fuertemente, aumentando, por tanto la rigidez de la unión de los granos, pero

como quedan espacios vacíos entre los puntos de contacto de los granos, la

arena conserva una buena permeabilidad. Pero que es muy caro, por lo que se

tiende a substituirlos por otros aceites vegetales.

Se añaden el la proporción del 1,5 al 2 % con un 2 % de agua, obteniéndose

cohesiones del 30 al 35 g/cm² en verde y de 45 a 50 kg/cm² en seco.

Unión de los granos de arena

por la acción del aceite de linaza

Características fisicoquímicas de la arena

a) análisis químico

b) contenido arcilloso

c) dimensión de los granos y su distribución

d) forma de los granos

Tienen influencia directa sobre las propiedades técnicas de la misma arena.

a) análisis químico

En las arenas arcillosas naturales, más que análisis químico, interesa el

análisis racional, que tiende a establecer la composición de las arenas en su

contenido de cuarzo, arcilla y feldespato. Es evidente la importancia de este

análisis, que permite prever la fractariedad y la cohesión de las arenas en

examen.

Entre las impurezas hay que enumerar los óxidos de hierro, tolerable hasta un

2 % para las piezas pequeñas, hasta el 3 % para las piezas medianas y hasta

el 4 % para las piezas grandes y la cal, tolerable hasta el 1% si la cal se

presenta bajo la forma de carbonato ,no es aconsejable el empleo de la arena

,porque la disociación del carbonato de cal da lugar a la formación de

anhídrido carbónico CO2, con peligro de inclusiones gaseosas en la

pieza(sopladuras).

b) determinación del contenido en arcilla

Se realiza con un levigador, se pesan con exactitud 20g de arena previamente

secada durante una hora en una estufa a la temperatura de 1050 C, se ponen

hervir durante 30 minutos con agua destilada y se introduce la mezcla en el

levigador, procurando que no quede ningún poso en la vasija. Se añade agua

destilada fría hasta alcanzar el nivel señalado en el levigador se agita durante

5 minutos y se deja en reposo durante 16 minutos.

Con el sifón se descarga el agua turbia en una cápsula, donde se deja

depositar unos minutos, se decanta el agua y el eventual residuo arenoso se

introduce de nuevo en el levigador ,se rellena este ultimo con agua nueva y se

repite 2 o 3 veces la levigación hasta que el agua introducida quede limpia.

El residuo arenoso lavado que queda en el levigador se coloca en una

cápsula, se deja secar y se pesa, por la diferencia con el peso de origen (20 g)

se deduce el porcentaje arcilloso de la arena.

c) tamaño y distribución de los granos

Para determinar el tamaño de los granos de una arena se efectúa el análisis

granulométrico. Para esto se procede a la separación de los materiales

arcillosos por medio de la levigación, después de lo cual el residuo lavado

compuesto solamente de granos de sílice se deja secar, se pesa (100g por

ejemplo y se hace pasar a través de una serie de cedazos metálicos de mallas

decrecientes.

Se pesan cantidades las cantidades de arena contenidas en cada cedazo y se

hace el reparto porcentual de los granos, que pueden representarse en un

diagrama.

Las series unificadas de cedazos mas usadas son las americanas de A.F.S.

(American Foundrymen´s Society), constituida por once cedazos numerados

correlativamente, cada uno de los cuales se caracteriza por un determinado

tamaño de malla y las Fischer, compuestas de siete cedazos correspondientes

a las normas alemanas DIN.

TABLA VI. Características de los cedazos A.F.S. y de los cedazos Fischer.

Con los datos obtenidos por el análisis granulométrico es posible calcular el

número convencional que manifieste el tamaño de las clases de granos que

predominan en la arena examinada. Este numero recibe el nombre de índice de

grosor o de finura y se obtiene dividiendo la suma de los productos de los

porcentajes contenidos en cada cedazo por un factor fijo por el porcentaje

total de los granos (excluida la arcilla).

Los valores de los factores para cada cedazo de la unificación americana se

indican en la tercera columna de la tabla y no son otros que el número del

cedazo procedente, polvo ligeras variaciones en los tres cedazos mayores y

en el fondo.

Indicando con p1, p2, p3 … los porcentajes contenidos en cada cedazo, con,

1, 2….los factores correspondientes de la tabla y con P el porcentaje total

,índice de grosor i será:

i=p

ppp .....332211

el numero obtenido nos da el valor medio del tamaño de los granos de la

muestra: calculado tal como se acaba de indicar representa aproximadamente

el numero de mallas por pulgada lineal del cedazo a través de las cuales

pasaría toda a muestra si los granos fuesen de tamaño uniforme y

proporcional a la superficie total de los granos por unidad de peso de la arena

(con exclusión de la arena) .

TABLA VII. Análisis granulométrico de arena A

mmNÚMERO MALLA FACTOR

RETENIDO

Gramos %PRODUCTO

6

12

20

30

40

50

70

100

140

200

270

3,360

1,680

0,840

0,590

0,420

0,297

0,210

0,149

0,105

0,074

0,053

fondo

3

5

10

20

30

40

50

70

100

140

200

300

0,0

0,0

0,5

1,8

8,0

17,0

11,0

3,5

1,0

0,3

0,0

0,5

00,0

00,0

01,0

03,6

16,0

34,0

22,0

07,0

02,0

00,6

00,0

01,0

0

0

10

72

480

1360

1100

490

200

84

0

300

Total.........................gramosArcilloide ........................>>

gramos

Índice de finura 4096 : 87,2= 47.

43,6

06,4

87,2

12,8 4096

50 100 %

Diagrama del análisis granulométrico correspondiente a la arena de la tabla VII

10

0

20

30

40

50

60

70

80

%

612

2030

4050

70100

140200

270

TABLA VIII. Análisis granulométrico de arena B

mmNÚMERO MALLA FACTOR

RETENIDO

Gramos %PRODUCTO

6

12

20

30

40

50

70

100

140

200

270

3,360

1,680

0,840

0,590

0,420

0,297

0,210

0,149

0,105

0,074

0,053

fondo

3

5

10

20

30

40

50

70

100

140

200

300

0,2

3,0

9,0

6,5

4,5

3,0

4,0

8,0

2,0

1,0

0,3

0,8

00,4

06,0

18,0

13,0

09,0

06,0

08,0

16,0

04,0

02,0

0,6

01,6

0001,2

0030

0180

0260

0270

0240

0400

1120

0400

0280

0120

0480

Total.........................gramosArcilloide ........................>>

gramos

Índice de finura 3781,2 : 84,6= 45.

42,3

07,7

84,6

15,4 3781,2

50 100 %

Diagrama del análisis granulométrico correspondiente a la arena de la tabla VIII

10

0

20

30

40

50

60

70

80

%

612

2030

4050

70100

140200

270

Con estos datos se puede completar la clasificación de las arenas según el

tamaño de los granos, el modo siguiente:

a) arena muy gruesa: índice A.F.S. inferior a 18 (granos comprendidos

entre 1 y 2 mm )

b) arena gruesa: índice A.F.S. comprendido entre 18 y 35 (granos

comprendidos entre 0,5 y 1 mm )

c) arena media: índice A.F.S. comprendido entre 35 y 60(granos

comprendidos entre 0,25 y 0,5 mm)

d) arena fina: índice A.F.S. comprendido entre 60 y 15 (granos

comprendidos entre 0,10 y 0,25 mm)

e) arena finísima : índice A.F.S. mayor de 150(granos inferiores a 0,10)

La adopción del índice de grosor debería permitir la determinación las

características de una arena, dado el valor del índice y el contenido arcilloso.

Pero la cosa no es tan simple como parece: el índice de grosor tiene en

realidad un valor muy relativo a los efectos de previsión, el comportamiento de

la arena en el aspecto de su permeabilidad. En efecto la serie de los cedazos

no es continua, por lo que la cantidad contenida cada cedazo no esta

constituida por granos de tamaños uniformes, por granos de grosores variables

entre los de las mallas de los dos cedazos adyacentes.

El análisis granulométrico nada indica acerca de la repartición de los granos en

cada grupo contenido en un solo cedazo. Por consiguiente las arenas de igual

granulometría pueden en realidad estar constituidas por granos de tamaños

distintos.

La confrontación de los datos de las tablas VII y VIII nos da un ejemplo. En

ellas se dan datos granulométricos hipotéticos (pero posibles) de las arenas:

el índice de grosor resulta casi igual en los dos casos, a pesar que resulta fácil

prever que la permeabilidad de una arena será distinta a la permeabilidad de la

otra, observando que la arena a una distribución de los granos mucho mas

favorable que la B. La permeabilidad de una arena es tanto mayor cuanto mas

uniforme sea el tamaño de sus granos, cualidad que se pone de manifiesto

cuando la mayor parte de los granos quedan contenidos en pocos cedazos

adyacentes.

Sin embargo, el índice de grosor mantiene su importancia porque para juzgar

una arena en relación con las exigencias de la superficie de la pieza que habrá

de fundir.

d) forma de los granos

La forma de los granos permite este probable comportamiento de la arena: este

examen se realiza en el microscopio. La distinción entre granos redondos y

granos angulosos es, como hemos advertido, puramente indicativa: de hecho

no existen arenas con los granos esferoidales. El redondamiento es un

fenómeno provocado por la acción abrasiva de un grano sobre otro. Los granos

bien redondeados son muy abundantes y no se encuentran por debajo de los

tamaños del cedazo 70.

1.1.3 PROPIEDADES LAS ARENAS

Las propiedades técnicas de una arena que interesa mas conocer y aprobar

son:

a) la plasticidad

b) la refractariedad

c) la cohesión o resistencia

d) la permeabilidad

a) la plasticidad.

Se entiende comúnmente por plasticidad de las arenas de moldeo a la aptitud

de estas para reproducir los detalles de los modelos. En realidad esta aptitud

depende realmente de dos propiedades:

La deformabilidad

La fluencia

-La deformabilidad de las arenas de moldeo es la aptitud para variar de forma.

La deformabilidad depende del porcentaje de arcilla y de la humedad. También

depende de la forma de los granos, siendo mayor en las arenas de granos

angulosos.

-La fluencia de las arenas de moldeo es la aptitud o facilidad de transmitir a

través de su masa, las presiones aplicadas en su superficie. Una arena que

fluye bien, llega a todos los huecos del molde por pequeñas que sean, cuando

es apisonada. Esta propiedad es muy importante, pues cuanto mayor sea la

fluencia, menor habrá de ser la presión que se ha de aplicar en el molde y en

la superficie. La fluencia es mayor en las arenas de granos redondeados que

en la de granos angulosos.

Se ha comprobado que la mejor plasticidad se obtiene cuando el grado de

humedad adecuado de la arena que es de 4 a 6 se corresponde con la

densidad mínima.

Densidad de las arenas de moldeo

en funcion de l grado de humedad.

b) La refractariedad.

Es la cualidad que presenta la arena de resistir más o menos bien, las

temperaturas elevadas de los metales colados.

La Refractariedad propia de la arcilla es funcion de la presencia de impurezas

básicas, óxidos metálicos o materias orgánicos. Es conveniente que la arena

conserve una refractariedad suficiente.

La refractariedad de una arena se determina por la temperatura, se puede

someterse sin presentarse signos de fusión. Como ya se ha dicho, la

refractariedad viene asegurada por la sílice, cuyas características, por la parte,

resultan siempre modificadas por la presencia de otros elementos. El punto de

vitrificación de una arena disminuye en proporción inversa del contenido en

otros materiales.

También la forma y el tamaño de los granos tienen una notable influencia

sobre la refractariedad: los granos angulosos sinterizan más fácilmente los

esféricos y los finos más que los gruesos.

El grado de refractariedad que se exige de una arena de fundición donde,

naturalmente del metal que deba colarse: la arena para aceros de poder resistir

temperaturas de 1350 a 1400ºC, las arenas para aleaciones de metales no

ferrosos, de 850 a 1400ºC.

c) La cohesión

La cohesión de una arena es consecuencia directa de la acción del aglutinante

y depende de la naturaleza y contenido de este último y del porcentaje de

humedad.

La cohesión se puede establecer por medio de pruebas que determinan las

cargas de rotura por compresión, por tracción, por flexión, la mas importante

es la primera, porque indica si la arena, al secarse, será capaz de soportar las

fuerzas a que será sometido el molde ante las diversas operaciones. La

resistencia a la cortadura corresponde al índice de plasticidad.

Por cada contenido de un aglutinante determinado existe, en general, el valor

máximo de humedad a los efectos de la resistencia a la compresión en verde.

Para la bentonita, por ejemplo este valor es alrededor de 2% y aumenta en

proporción directa al contenido del aglutinante.

Presentando la humedad respecto al valor indicado, la resistencia a la

compresión en verde disminuye. El aumento de humedad, sin embargo es un

efecto a la inversa sobre la resistencia a la compresión en seco. También la

forma de los granos influye sobre la cohesión. En igualdad de otras

condiciones, una arena de granos angulosos presenta una cohesión menor

que una arena de granos redondos, porque en esta ultima las superficies de

contacto son mayores.

En igualdad de forma, la cohesión queda influida por el tamaño de granos. En

general, las cohesiones más elevadas se obtienen con arenas de granos muy

gruesos o muy finos. En el primer caso , la superficie total de granos es menor

que la de una arena de granos finos y por lo tanto el revestimiento de arcilla

de los granos resultara de mas espesor , confiriéndole con ello mayor cohesión

, en el caso de la arena fina se tendrá una capa ligera de arcilla en torno a los

granos , pero, en compensación mucho mas numerosas las superficies de

contacto.

Por las mismas razones del juego de las superficies de contacto, también la

distribución granulométrica de la arena influye en su resistencia; arena muy

uniforme presenta una cohesión menor que otra arena distribuida en un mayor

numero de cedazos.

La cohesión depende del porcentaje de arcilla que contenga la arena, que

conjuntamente con el agua, es la que sirve de ligamento entre los granos y da

resistencia mecanica al conjunto. Pero no basta con que la arena contenga

arcilla suficiente, sino que esta debe rodear los granos de sílice uniformemente.

Para conseguir esto se pasa la arena por un molino-frotador en el curso de

cuya operación aumenta notablemente la cohesión.

Se puede apreciar la relación entre la resistencia mecanica de la arena y su

porcentaje de humedad.

Relación entre la resistencia mecanica

y la humedad de las arenas de moldeo

d) La permeabilidad.

Se denomina permeabilidad de las arenas de moldeo a la facilidad que ofrecen

de dejarse atravesar por el aire y los gases que se desprenden al realizar la

colada y que proceden:

a) el aire procede del empuje del metal que lo desplaza al llenar el hueco

del molde.

b) Los gases proceden de la propia masa del metal y de la arena. Estos

gases están formados principalmente por vapor de agua.

La permeabilidad depende fundamentalmente de cuatro características de

la arena:

1.-de su granulometría cuanto mas finos sean los granos, menor será la

permeabilidad.

Por tanto la permeabilidad y la finura de la superficie del molde son dos

propiedades contrarias, para las que se debe buscar un término medio en una

solución de compromiso.

Relación entre la permeabilidad y el índice de finura e

irregularidad de los granos de las arenas de moldeo.

2.-de la forma de los granos. Los granos redondeados dan mejor permeabilidad

que los angulosos.

La forma de los granos influye, por regla general, de manera opcional a lo que

podría creerse: una arena de granos redondos tiene, teóricamente un número

de huecos mayor que otra de granos angulosos, la segunda es más permeable

que la primavera, porque los granos angulosos se comprimen unos contra otros

menos apretadamente que los granos redondos.

Arena de granos redondeados Arena de granos angulosos

3.-de su contenido de arcilla. Cuanto mayor sea, mas acoplados y soldados

quedaran unos granos con otros y menor será la permeabilidad

Relación entre la permeabilidad de las arenas de moldeo

y su contenido de arcilla y grado de apisonado.

4.-de la intensidad del apisonado a que se haya sometido la arena, pues

evidentemente cuanto mayor sea este, menor será la permeabilidad.

5.-del porcentaje de humedad. Si la humedad es grande, queda la masa de la

arena muy aglomerada e impermeable, rellenando el agua todos los huecos

disponibles resultando, por tanto muy baja su permeabilidad. Conviene sin

embargo, un porcentaje mínimo de humedad que al evaporarse por el calor del

metal en la colada, deja huecos que mejoran la permeabilidad. El porcentaje de

humedad más favorable para la permeabilidad de la arena, como puede verse.

Relación entre la permeabilidad y el contenido

de humedad de las arenas de moldeo.

La permeabilidad de una arena determinada aumenta con la humedad hasta

cierto limite (4 a 6 %), después del cual disminuye.

Tanto la cohesión como la permeabilidad están influidas por:

El grado de elaboración de la arena y el tiempo que se invierte en aclararla. La

permeabilidad aumenta con la prolongación del tiempo de máximo hasta un

valor límite, lo cual se explica fácilmente teniendo en cuenta la acción del acto

de la mezcla sobre la distribución uniforme del aglutinante sobre todos los

granos.

El grado de compresión, porque, cuanto más comprimida esta una arena tanto

mas disminuye su permeabilidad, al tiempo que aumenta su cohesión.

En resumen las arenas de moldeo deben poseer:

el máximo de plasticidad(el poder apisonarse)

máximo de permeabilidad

finura suficiente para obtener moldes lisos, netos, bellos y sólidos.

refractariedad conveniente

una contracción lo mas débil posible al secarse, de manera que

evite toda deformación o grieta en el molde.

Se pueden obtener dichas cualidades eligiendo arena de pureza suficiente,

cuya granulometría responda a las condiciones exigidas por el trabajo a

efectuar.

1.1.4 PREPARACION DE LAS ARENAS

Tiene por objeto incorporarle uniformemente, envolviendo los granos de sílice

de la arena de moldeo, una cierta cantidad de arcilla fresca, dar a este conjunto

una humedad optima muy homogénea y transmitirle la máxima permeabilidad

que podrá siempre, durante el molde, ser reducida mediante apisonado.

CICLO COMPLETO DE LA PREPARACIÓN DE ARENA

SECADO

TAMIZADO

DESTERRONADO

TAMIZADO

SEPARADOR

MAGNETICO

HUMIDIFICACIÓN-MEZCLADO

DESINTEGRACIÓN O DIVISIÓN

TAMIZADO

ARENA

PREPARADA

ARENA NUEVA

ARENA VIEJA

Procedimientos

-humidificación y mezclado

A la arena de moldeo vieja se adicionara arena nueva en cantidad suficiente,

repartida a voleo (golpear la arena suspendida en una bolsa)

Este primer trabajo se opera bien en seco o estado húmedo y va desde el

simple paleado hasta la instalación de tolvas dosificadores, alimentadas por

depósitos y alimentando ellas mismas transportadores destinados al aparato

mezclador o amasador.

No deben triturarse ni machacarse los granos de sílice, por que ello alteraría la

estructura de la arena rebajando su permeabilidad

-desintegración o división

Al salir del aparato del mezclado, la arena regenerada se presenta en forma de

motas, más o menos grandes. Para obtener de la arena el resultado máximo,

conviene alejar lo mas posible unos de otros granos de arena rebozados de

arcilla a fin de introducir el máximo de aire posible entre ellos, esta operación

es la mas importante se efectúa en aparatos llamados divisores o aireadores.

A la salida de estos aparatos la arena debe sufrir el mínimo de caídas o

manipulaciones posibles, a fin de evitar un nuevo agrumado.

Operaciones anexas

-secado

La arena natural, tal como viene de la cantera, resulta generalmente húmeda.

Secar la arcilla no significa cocerla. Conviene pues que en ningún punto del

secador la temperatura sobrepase los 300° .Además la arena no se dejara en

este aparato mas que el tiempo necesario para la evacuación del agua que

contenga.

-triturado

Cuando la arena nueva secada o la arena retorno de moldeo se presenta en

forma de motas duras, obstaculiza la dosificación en el molino. En el transcurso

de la trituración no se trata de pulverizar los granos de sílice, ya que el

triturador no es un molino encargado de reducir a harina., por lo contrario

deberán respetar la granulometría de la arena y su potencia vendrá limitada.

-tamizado

En este paso la arena puede recibir materias extrañas indeseables: en el

moldeo, armaduras, clavos, guías, pasadores en la colada, toda clase de

desechos metálicos, es interesante tamizar la arena para conservarla limpia.

Los tamices serán las mallas cada vez mas finas, desde el desmoldeo hasta el

divisor de arena preparada.

TAMIZ A SACUDIDAS

Tamizes

-eliminación de partículas metálicas.

El tamiz deja pasar con frecuencia partículas de metal y puntas de fundición

que pueden ser peligrosas para los moldeadores. Si las partículas son

magnéticas un tambor magnético colocado ente el molino, desembarazara la

arena de esos fragmentos metálicos indeseables.

Es difícil de resolver el problema de la limpieza de la arena y de la eliminación

de sus partículas metálicas, lo mejor será pues en todas las fases, ya sean de

preparación, utilización o retorno de la arena ejercer una vigilancia estricta.

1.1.5 ENSAYOS DE LAS ARENAS

1.1.5.1 PERMEABILIDAD

ENSAYO DE PERMEABILIDAD

La pérdida de permeabilidad de una arena, origen de sopladuras, puede

depender:

De un aumento de la finura de la arena por adición de polvo, o como

consecuencia de una partida más fina

De un enriquecimiento de la arena en arcilla.

De un mayor grado de humedad.

El problema del apisonado, que depende del moldeador, será tratado en otro

lugar.

Para evaluar la permeabilidad de una arena, se mide el tiempo de paso, a

presión, invariable, de un volumen determinado de aire a través de una probeta

de arena, de sección y altura constante, bajo un apisonado definido.

Cualquiera que sea el método adoptado, los aparatos relativos a la preparación

y al apisonado de la muestra se hallan próximos al aparato de medición de la

permeabilidad.

En el caso de arenas nuevas a estudiar, se dispondrá, además de un material

de preparación de arenas (arenadora piloto) y de compartimientos estancos,

numerados para conservar las diferentes muestras de arena preparada.

1.1.5.2 COHESION

COHESIÓN

El cuerpo de la arena es de la máxima importancia en el modelo, sobretodo si

se trata de realizar piezas complicadas y difíciles, depende esencialmente:

De la cantidad y la calidad de arcilla.

De la humedad de esta arcilla.

De la calidad del mezclado.

Para su control y comprobación, se emplean corrientemente dos métodos:

1) Una probeta cilíndrica, análoga a la utilizada para el ensayo de

permeabilidad, se somete a un ensayo de comprensión y cizallamiento.

Dichos ensayos, que conviene repetir varias veces, se efectúan con una

muestra, ya en verde o estufada.

2) Una probeta en forma de paralelepípedo, apisonada por métodos

especiales en una especie de caja de machos enteramente

desmontable, se conduce muy lenta y progresivamente hasta el borde

de una tablilla. Cuando el peso de la parte en falso rebasa el límite de

resistencia de la sección de la probeta, ésta se desprende. Se pesa la

parte caída. Cuanta más cohesión tenga la arena, más tardará en

desprenderse la parte saliente, y mayor será la cantidad de arena

desprendida.

1.1.5.2 ENSAYO DE COMPRESION Y CIZALLAMIENTO

Su finalidad es determinar los rangos de resistencia de una muestra de arena

en verde previamente preparada, humedecida, apisonada y sometida a una

carga de compresión.

Prensa para ensayos de arena

Procedimiento

confeccionar la probeta de acuerdo a las normas de elaboración de

probetas.

colocar en el dispositivo de resistencia las dos mordazas cilíndricas,

para efectuar el ensayo de resistencia a la compresión.

inmediatamente. Después de haber realizado la probeta, colocarla entre

las dos mordazas cilíndricas, acercándolas con un giro suave del

volante.

aprisionada la probeta entre las dos mordazas, empezar a girar el

volante del aparato de suerte que la carga aumente lentamente y de

forma continua, hasta la rotura de la probeta.

leer la resistencia de la muestra en el manómetro.

1.1.5.3.1Resistencia al cizallamiento transversal

Determinar la máxima resistencia al cizallamiento transversal de una muestra

de arena en verde, previamente preparada, humedecida, apisonada y sometida

a una carga de cizallamiento trasversal.

Procedimiento.

confeccionar la probeta de acuerdo a las normas de elaboración de

probetas

NORMAS PARA LA ELABORACIÓN DE PROBETAS

Las normas han sido tomadas de las dictadas por la sociedad americana de fundidores A.F.S. La norma fundamental para la elaboración de las probetas es la utilización del compactador de arena y que este calibrado a la altura de caída para el peso, para obtener en lo posterior las características de la probeta de norma A.F.S para ensayos que es de forma cilíndrica, con un diámetro exacto de 50,8mm ±0,025mm y una altura de 50,8 mm ± 0,793 mm

colocar en el dispositivo de resistencia las dos mordazas de forma para

efectuar el ensayo de resistencia al cizallamiento transversal.

inmediatamente después de haber realizado la probeta, colocar entre las

dos mordazas de forma, acercándolas con un giro suave.

aprisionada la probeta entre las dos mordazas, empezar a girar el

volante del aparato, que la carga aumente lentamente y de forma

continua, hasta la rotura de la probeta.

leer la resistencia de la muestra en el manómetro.

1.1.5.4 HUMEDAD

ENSAYO DE HUMEDAD

La humedad de la arena se controla por simple estufado a 120º de una masa

de arena preparada y conocida:

Se pesa una masa de arena preparada.

Se estufa a 120º y se observa una sensible pérdida de peso. La

humedad de la arena desaparece.

Se pesa la arena seca.

La diferencia entre el peso de la arena húmeda y el de la arena seca,

representa el del agua evaporada. Este ensayo requiere una balanza de

precisión y una estufa a temperatura perfectamente controlada.

Materiales:

Muestras de arena de 20 a 50gr; tomada siguiendo el método de cuarteo,

balanza, horno, 50 gramos de carburo de calcio y el aparato de Speedy.

ENSAYO DE HUMEDAD CON HORNO

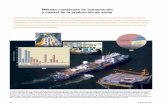

- Separar muestras de arena por el método de cuarteo.

Arena

Arena extraída del

centro del montónDivisión en 4 partes

MÉTODO DE CUARTEO

- Pesar una cantidad de 50 gr. de arena escogida por el método de cuarteo.

- Secar la arena en el horno a una temperatura de 105 a 115 oC, por un

tiempo de 1 a 3 minutos.

ARENA

Calentar la arena en el horno.

Con el fin de evaporar el agua

que se encuentra en la arena por

Un tiempo de 1 a 3 minutos a

una temperatura de unos 105 a

115 grados centígrados

Secado de arena

- Pesar la muestra de arena seca.

- Calcular el porcentaje de humedad con la fórmula.

)100(50

50% 2

xOH

x = pesos de las muestras de arena seca.

- Realizar el ensayo con muestras y promediar los valores.

1.1.5.4.1 METODO DE SPEEDY

ENSAYO DE HUMEDAD UTILIZANDO EL RECIPIENTE HERMÉTICO

DE SPEEDY

El grado de humedad puede determinarse por el peso, es decir, pesando una

pequeña cantidad de arena antes y después del secado a una temperatura

promedio de 110 oC, o bien mediante la comprobación de la presión producida

por un pequeño recipiente en el cual se a introducido un determinado peso de

arena con una pequeña adición de carburo de calcio, se origina el gas acetileno

y el manómetro de que esta provisto el recipiente indica directamente el

porcentaje de humedad.

Procedimiento del ensayo

Colocamos 50gramos de arena en el interior del cilindro, y 50 gramos de

carburo de calcio en la cavidad de la tapa. Posterior a esto hermetizamos el

recipiente en forma horizontal para que no se mezcle la arena con el carburo,

concluido esto agitamos el dispositivo para que se produzca la reacción por un

periodo de tiempo de tres segundos. Finalizando esta fase observamos en el

manómetro la presión marcada, y realizamos el análisis correspondiente para

así, poder obtener el porcentaje de humedad.

Consideraciones para el ensayo

- Las muestras para el ensayo deben de ser de arena nueva

- Verificar que el recipiente hermético esté seco y no contenga arena

- Antes de realizar el ensayo de humedad de la arena, se deberá registrar en

una tabla las presiones correspondientes a la reacción carburo-agua. Este

ensayo se debe realizar con porcentajes de 4, 6, 8, 10, 12, 14.% de agua,

con respecto a los 50 gramos de carburo.

Instrucciones básicas

- Pesar 50 gramos de arena, escogida mediante el método de cuarteo. Y 50

gramos de carburo de calcio (balanza digital)

- Colocar la muestra dentro del cilindro del dispositivo de humedad.

- Colocar 50 gramos de carburo de calcio (Ca C2) dentro de la cavidad de la

tapa.

- Acoplar la tapa en el cilindro, pero, manteniendo el aparato en la posición

horizontal, para evitar que la arena y el carburo de calcio se pongan en

contacto, y proceder a cerrar herméticamente.

- Sostener el aparato con firmeza y sacudirlo violentamente durante 3

segundos.

- Virar el aparato durante 1 minuto antes de repetir la operación anterior.

- Mantener el aparato horizontal y registrar la presión marcada en el

manómetro.

- Liberar la presión lejos del cuerpo, vaciar el contenido y limpiar

cuidadosamente con una brocha o cepillo el cilindro y la tapa del

dispositivo.

Una vez finalizado todos los pasos anteriormente descritos, procedemos a

pesar nuevamente el producto de la mezcla, para con estos datos poder

obtener el porcentaje de humedad, aplicando la formula siguiente:

100*50

50% 2OH

Donde x es el peso de la mezcla final

1.1.5.5GRANULOMETRIA

GRANULOMETRÍA

Un peso conocido de arena secada y sin grumos, se coloca en el tamiz

superior de una serie de ellos con mallas decrecientes. Los tamices, a medida

que se produce el descenso hacia los elementos inferiores, poseen mallas de

cada vez más tupidas. El tamiz superior está cerrado con una tapadera

estanca, mientras que el inferior se inserta en una caja destinada a recoger el

polvo. El conjunto de tamices queda sujeto sobre un dispositivo de sacudidas.

Al cabo de cierto tiempo se pasan los residuos que han quedado en cada

tamiz, y la interpretación de los resultados permite decidir el índice de finura de

la arena y la regularidad de su granulometría.

1.1.5.6 ARCILLA

ARCILLA

Por ultimo, removiendo enérgicamente en el agua un peso conocido de arena,

se llega a recuperar la arcilla, la cual se pesa previa decantación y secado.

Este ensayo es el más delicado.

En fabricación corriente se controla frecuentemente la cohesión, la

permeabilidad y muchas veces la humedad. En las fundiciones importantes de

gran serie, dichos controles se repiten varias veces al día. Por otra parte,

aparatos recientes, muy completos y modernos, basados en las propiedades

eléctricas de las arenas húmedas permiten, para una arena dada, asegurar un

control continuo.

Sin llegar a un control tan escrupuloso, es interesante, para las pequeñas

fundiciones, realizar un ensayo de control periódico de su arena por un

laboratorio especializado. Este ensayo, trimestral o semanal, se efectuara

sobre una muestra tomada en la sección de moldeo. Se podrá así tener en

cuenta la buena conservación de las cualidades de la arena, de su

enriquecimiento en polvo, etc.