MANTENIMIENTO PREVENTIVO Y CORRECTIVO EN EQUIPOS ELECTROMÉDICOS.

DESARROLLO DEL MANTENIMIENTO PREVENTIVO EN LOS EQUIPOS DE ...

Transcript of DESARROLLO DEL MANTENIMIENTO PREVENTIVO EN LOS EQUIPOS DE ...

DESARROLLO DEL MANTENIMIENTO PREVENTIVO EN LOS EQUIPOS DE

PRODUCCIÓN DE LA COMPAÑÍA PAVCO DE OCCIDENTE LTDA SOPORTADO MEDIANTE EL SOFTWARE INFOMANTE.

BERTULFO GOMEZ ORDOÑEZ

UNIVERSIDAD AUTÓNOMA DE OCCIDENTE

FACULTAD DE INGENIERÍA DEPARTAMENTO DE SISTEMAS DE PRODUCCIÓN

PROGRAMA DE INGENIERIA INDUSTRIAL SANTIAGO DE CALI

2006

DESARROLLO DEL MANTENIMIENTO PREVENTIVO EN LOS EQUIPOS DE

PRODUCCIÓN DE LA COMPAÑÍA PAVCO DE OCCIDENTE LTDA SOPORTADO MEDIANTE EL SOFTWARE INFOMANTE.

BERTULFO GOMEZ ORDOÑEZ

Pasantía para optar por el título de Ingeniero Industrial

Director GUSTAVO ADOLFO PAREDES

Ingeniero Mecánico de la Universidad Autónoma de Occidente, especialista Carl Diusberg en Alemania, especialista en Edumática F.U.A.C., Master Business

Administration de la Universidad del Valle.

UNIVERSIDAD AUTÓNOMA DE OCCIDENTE

FACULTAD DE INGENIERÍA DEPARTAMENTO DE SISTEMAS DE PRODUCCION

PROGRAMA DE INGENIERIA INDUSTRIAL SANTIAGO DE CALI

2006

Nota de aceptación:

Aprobado por el comité de grado en cumplimiento de los requisitos exigidos por la Universidad Autónoma de Occidente para optar por el titulo de Ingeniero Industrial.

Ing. LUIS ALFONSO GARZON _______________________________________ Jurado

Santiago De Cali, Diciembre de 2005

CONTENIDO

Pág

RESUMEN 12

INTRODUCCIÓN 15

1. PAVCO DE OCCIDENTE LTDA. UNA EMPRESA AMANCO 18 1.1. OBJETIVOS 17

1.2. MISION 18 1.3. VISION 19 1.4. VALORES 19 1.5. PRINCIPIOS 19 1.6. COMPROMISO CON LA CALIDAD 21 1.7. PRODUCTOS 22 1.8. ORGANIGRAMA 22 1.8.1. El proceso productivo. 24 1.8.1.1. El almacenamiento y suministro 24 1.8.1.2. La mezcla 25 1.8.1.3. Los molinos 26 1.8.1.4. Proceso de extrusión 28 1.8.1.5. El material 28 1.8.1.6.El proceso 28

1.8.2. El departamento de mantenimiento 32 1.8.2.1. Evaluación de las condiciones de mantenimiento 33 1.8.2.2. Estado actual del departamento de mantenimiento 41 2. RESEÑA TEORICA 42 2.1. DEFINICION 42 2.2. TIPOS DE MANTENIMIENTO 43 2.2.1. Mantenimiento reparativo 43 2.2.2. Mantenimiento Correctivo 43 2.2.3. Mantenimiento programado 43 2.2.4. Mantenimiento periódico 44 2.2.5. Mantenimiento Preventivo 44 2.2.6. Mantenimiento predictivo 44 2.2.7. Mantenimiento productivo total 45 2.2.8. Mantenimiento centrado en la confiabilidad 48 2.3. ESTABLECIMIENTO DE UN PROGRAMA DE MANTENIMIENTO PREVENTIVO 50 3. METODOLOGÍA DE TRABAJO 52 3.1. ESTRUCTURACION DE LA PLANTA DE TUBERIAS 52 3.1.1. Laboratorio Planta de Tubería 52 3.1.2. Planta de Molino 53 3.1.3. Servicios Generales a Planta 53 3.1.4. Taller de Moldes 53 3.1.5. Taller de Mantenimiento 53

3.1.6. Planta de Extrusión 53 3.1.6.1. Los Sistemas del Área Operativa Planta de Extrusión 54 3.2. Sistemas de codificación de inventarios 55 4. DESCIPCIÓN Y DIAGNOSTICO DE EQUIPOS 60 4.1.EXTRUSORAS 60 4.2. TANQUES 62 4.3. PULLER 64 4.4. CORRUGADORES 65 4.5. BOMBA DE VACIO PARA CORRUGADORES 66 4.6. MARCADORA 67 4.7. SIERRAS 68 4.8. ACAMPANADORA 70 5. PROGRAMA DE MANTENIMIENTO PREVENTIVO 73 5.1. CODIFICACIÓN DE LAS ACTIVIDADES 73 5.2. RUTA DE INSPECCIÓN 75 5.3. PROGRAMA DE LUBRICACIÓN 75 5.4.PROGRAMA DE MANTENIMIENTO PREVENTIVO 75 6. IMPLEMENTACIÓN DE INFOMANTE 76 6.1. MÓDULO DE SEGURIDAD 76 6.2. MÓDULOS DE INSTALACIÓN 77 6.3. MÓDULOS DE EQUIPOS 79 6.3.1. Actualización de equipos o subconjuntos 80 6.4. MÓDULOS DE ACTIVIDAD ESTÁNDAR 80

6.5. MÓDULO PLAN DE MANTENIMIENTO 81 6.6. MÓDULO DE SOLICITUDES 83 6.7. GESTIÓN DE LAS ÓRDENES DE TRABAJO 83 6.7.1. Plantación de órdenes de trabajo 84 6.7.2. Ejecutor de órdenes de trabajo 84 6.7.3. Cierre de órdenes de trabajo 84 6.7.4. Ordenes de trabajo externa 85 6.8. MÓDULOS ADMINISTRATIVOS 85 6.8.1 Aseguramiento del sistema 86 7. PLAN DE TRABAJO PARA EL DEPARTAMENTO DE MANTENIMIENTO BAJO LINEAMIENTOS ISO 9000 87 7.1. PLAN DE CALIDAD PARA EL DEPARTAMENTO DE MANTENIMIENTO 87 7.1.1. Bases para el Plan de Calidad 87 7.1.2. Objetivo del Plan de Calidad 88 7.1.3. Alcance del Plan de Calidad 88 7.2. SISTEMA GENERAL DE DOCUMENTACIÓN PARA EL DEPARTAMENTO DE MANTENIMIENTO 88 7.2.1. Análisis de Falla 89 7.2.2. Caza Fallas 90 7.2.3. Cierre de Solicitud de Mantenimiento Urgente 91 7.2.4. Formatos de Inspección 91 7.2.5. Hoja de Vida 92 7.2.6. Informe Mensual de Mantenimiento 92

7.2.7. Orden de Trabajo 93 7.2.8. Programa Anual de Mantenimiento 93 7.2.9. Registro de Equipos 93 7.2.10. Registro de Personal 94 7.2.11. Reporte de Mantenimiento 95 7.2.12. Solicitud de Trabajo 96 7.2.13. Solicitud de Mantenimiento Urgente 96 7.2.14. Tarjeta Maestra 96 8. CONCLUSIONES 98 9. RECOMENDACIONES 100 BIBLIOGRAFÍA 101 ANEXOS 102

LISTA DE TABLAS

Pág

Tabla 1. Intervenciones de mantenimiento correctivo y reparativo 34 Tabla 2. Intervenciones por clase de equipo 37 Tabla 3. Intervenciones por daño en motores 39 Tabla 4. Acciones tomadas por daño en motores 41 Tabla 5. Algunas intervenciones de mantenimiento predictivo 46 Tabla 6. Áreas operativas de la planta de tuberías de PAVCO DE OCCIDENTE LTDA 52 Tabla 7. Sistemas del área operativa planta de extrusión 55 Tabla 8. Códigos de las clases de equipos 56 Tabla 9. Códigos de las marcas de los equipos 57 Tabla 10. Equipos para el plan de mantenimiento 58 Tabla 11. Zonas y componentes de máquina, clase de equipos extrusora 61 Tabla 12. Zonas y componentes de máquina, clase de equipos tanques 63 Tabla 13. Zonas y componentes de máquina, clase de equipos puller 64 Tabla 14. Zonas y componentes de máquina, clase de equipos 66 corrugador. Tabla 15. Zonas y componentes de máquina, clase de equipos bomba 67 de vacío para corrugador. Tabla 16. Zonas y componentes de máquina, clase de equipos marcador 68 Tabla 17. Zonas y componentes de máquina, clase de equipos sierra 69 Tabla 18. Zonas y componentes de máquina, clase de equipos 71 acampanadoras Tabla 19. Grupo de actividades para mantenimiento preventivo 74 Tabla 20. Actividades específicas para las intervenciones de 74 mantenimiento preventivo Tabla 21. Prioridades registradas en el programa 77 Tabla 22. Estados de las órdenes de trabajo registradas en infomante 84

LISTA DE FIGURAS

Pág

Figura 1. Organigrama empresarial PAVCO DE OCCIDENTE LTDA 23 Figura 2. Almacenamiento de materias primas 24 Figura 3. Preparación de compuesto 26 Figura 4. Molinos 27 Figura 5. Esquema general de una línea de extrusión 29 Figura 6. Comportamiento del número de intervenciones realizadas 35 Figura 6A. Tiempo total invertido en labores de mantenimiento 35 correctivo o reparativo Figura 7. Tiempo promedio de las intervenciones 36 Figura 8. Tiempo de paro en los equipos por mantenimiento 36 reparativo - correctivo. Figura 9. Causa de daño vs. cantidad de motores dañados 39 Figura 10. Equipos vs. cantidad de motores dañados 40 Figura 10A. Mes vs. Cantidad de motores dañados en el 2005 40 Figura 11. Vistas generales de dos de las extrusoras de la planta 60 Figura 12. Vista general de un tanque de vacío 62 Figura 13. Vista generales de un puller 64 Figura 14. Vista general de un corrugador 65 Figura 15. Vista general de una bomba de vacío para corrugador 66 Figura 16. Vistas generales de un marcador de la planta 67 Figura 17. Vista general de una sierra de tipo planetario 70 Figura 18. Vista general de una acampanadota 71 Figura 19. Pantalla de infomante para la actualización de actividades Estándar 81 Figura 20. Pantalla para la presentación del plan de mantenimiento 82 Figura 21. Pantalla para la actualización de solicitudes de trabajo 83 Figura 22.A. Formato para análisis de falla en los equipos 89 Figura 22.B. Formato para análisis de falla en los equipos 90 Figura 23. Fragmento del caza fallas para los equipo clase EX (Extrusoras) 91 Figura 24. Formato de Inspección para la clase de equipo bomba de vacío para corrugador (BVC) 92 Figura 25. Formato orden de trabajo, generado por Infomante 94 Figura 26. Formato para el registro de personal en Infomante 95 Figura 27. Formato de Infomante para el registro de empleados 95 Figura 28.A. Parte frontal de la solicitud de mantenimiento urgente 96 Figura 28.B. Parte posterior de la solicitud de mantenimiento urgente 96 Figura 29. Formato general de las tarjetas maestras para mantenimiento preventivo 97

LISTA DE ANEXOS

Pág

Anexo 1. Formato de registro de equipos D-R-AC 102 Anexo 2. Formato de inspección de equipo D-I-AC 104 Anexo 3. Tarjeta maestra para mantenimiento preventivo 107 Anexo 4. Pantalla de infomante para actualización de equipos 112

RESUMEN

De un buen Mantenimiento preventivo depende, no sólo un funcionamiento eficiente de las instalaciones, sino que además, es preciso llevarlo a cabo con rigor para conseguir otros objetivos como son el control del ciclo de vida de las instalaciones sin disparar los costes destinados a mantenerlas. Las estrategias convencionales de "reparar cuando se produzca la avería" ya no sirven. Fueron válidas en el pasado, pero ahora se es consciente de que esperar a que se produzca la avería para intervenir, es incurrir en unos costes excesivamente elevados (pérdidas de producción, deficiencias en la calidad, etc.) y por ello las empresas industriales se plantearon llevar a cabo procesos de prevención de estas averías mediante un adecuado programa de mantenimiento preventivo. Es preciso disponer de un sistema de mejora continua para tratar de distanciarse de los competidores y así mejorar nuestra posición en el mercado. En cuanto a mantenimiento se refiere, las únicas estrategias válidas hoy en día son las encaminadas tanto a aumentar la disponibilidad y eficacia de los equipos productivos como a reducir los costes de mantenimiento, siempre dentro del marco de la seguridad y el medio ambiente. Hoy día, la gestión del mantenimiento supone no sólo una parte importante del presupuesto de las compañías, sino que además se hace fundamental para conseguir la eficiencia de los equipos y por tanto del proceso productivo. Además, la creciente competitividad hace que las fábricas necesiten disponer de gran flexibilidad y cortos tiempos de respuesta. Por ello, en este entorno el mantenimiento juega un papel aún más importante. Los medidores fundamentales de la gestión de mantenimiento son la disponibilidad y la eficacia, que van a indicarnos la fracción de tiempo en que los equipos están en condiciones de servicio (disponibilidad) y la fracción de tiempo en que su servicio resulta efectivo para la producción (eficacia). Infomante es un sistema de información para mantenimiento por computador que respalda la ejecución y programación para garantizar una planeación basada en datos reales, que permite el análisis de puntos débiles bajo el ciclo acción – causa – efecto en componentes. Facilita el dominio de costos y generación de índices de gestión; lográndose así una combinación técnico administrativa fundamental en un mantenimiento moderno.

El uso efectivo de software para mantenimiento CMMS1, (Computerized Maintenance Management System) es fundamental para el mejoramiento continuo de las áreas. Es necesario cambiar las prácticas anteriores, donde se conformaba con llevar a cabo el trabajo sistemático lo más eficientemente posible y sin cuestionar el contenido, la frecuencia y el impacto sobre las tasas de falla del equipo. Hasta hace poco, la mayoría de los sistemas computarizados eran aplicaciones diseñadas para generar órdenes de trabajo sistemáticas o de emergencia. Con importancia secundaria eran considerados la administración de equipos, horas hombre, materiales, documentos y costos. El énfasis de las prácticas de mantenimiento en los años del nuevo milenio está en la confiabilidad equipo/sistema, el control de riesgo y el control de costo ciclo de vida. El impacto de conceptos como Mantenimiento Centrado en Confiabilidad (RCM) 2, Mantenimiento Productivo Total (TPM)3 y Costeo Basado en Actividades (ABC)4 está borrando los linderos tradicionales en las organizaciones, al punto de que se necesitan conceptos nuevos de función y de los procesos de negocios. Estas tendencias impactan directamente al diseño e implantación de sistemas para mantenimiento y provoca cuestionamientos sobre el rol e importancia de estos en la estrategia de tecnología de información empresarial. Los desarrollos mencionados están borrando la frontera entre sistemas de control de proceso, de ingeniería de planta y empresariales de negocio y también los límites entre operaciones y mantenimiento, entre mantenimiento, materiales y

1 CMMS (Sistemas computarizados para la administración de mantenimiento). PEREZ JARAMILLO, Carlos Mario. El futuro de la función de mantenimiento. Medellín : Soporte y CIA LTDA, 2003. (consultado 15 de Julio, 2005). Disponible en internet : http:// www.soporteycia.com.co/infomante/infomante.htm

2 RCM (Mantenimiento centrado en confiabilidad). ). PEREZ JARAMILLO, Carlos Mario. El futuro de la función de mantenimiento. Medellín : Soporte y CIA LTDA, 2003. (consultado 15 de Julio, 2005). Disponible en internet : http:// . www.soporteycia.com.co/infomante/infomante.htm

3 TPM (mantenimiento productivo total). PEREZ JARAMILLO, Carlos Mario. El futuro de la función de mantenimiento. Medellín : Soporte y CIA LTDA, 2003. (consultado 15 de Julio, 2005). Disponible en internet : http:// www.soporteycia.com.co/infomante/infomante.htm 4 ABC (costos basados en actividades). PEREZ JARAMILLO, Carlos Mario. El futuro de la función de mantenimiento. Medellín : Soporte y CIA LTDA, 2003. (consultado 15 de Julio, 2005). Disponible en internet : http:// www.soporteycia.com.co/infomante/infomante.htm

compras, por otro lado, esta generando procesos que justifican la necesidad urgente de repensar el alcance y significado de mantenimiento.

15

INTRODUCCIÓN

Circunstancias diversas como crisis y éxitos de tipo administrativo, financiero, económico y comercial han obligado a muchas empresas a reflexionar y reaccionar sobre sus diferentes áreas para hacerlas más efectivas, hasta el punto de tratar de crear un ambiente empresarial en cada una, con el fin de lograr actitudes gerenciales en cada responsable para garantizar la rentabilidad de su gestión con un manejo eficiente de los recursos y de esta forma poder ser competitivo. Indudablemente esto ha generado fuertes choques en las organizaciones, pues costumbres y necesidades que no se requieren se han eliminado con un alto grado de fricción; es por ello que el desconocimiento del costo del área ocupada, la efectividad de gestión y el número de equipos utilizados no han permitido visualizar si la función de mantenimiento es justificable dentro de la empresa. En la búsqueda de costos óptimos ha sido necesario replantear la función de mantenimiento orientándolo a hacerlo mas efectivo logrando que su influencia en los costos totales se minimice. Luego de un periodo de crecimiento económico, durante el cual predominaron en las empresas los criterios orientados hacia la producción, se le ha dado prioridad a otros aspectos tales como operación fácil, baja emisión de ruido, economía durante todo el periodo de funcionamiento, seguridad en los trabajadores y mantenimiento adecuado. Las razones son las cambiantes condiciones de la competencia, que no admiten ningún desperdicio de recursos tales como materias primas, tiempo, personal, repuestos, etc., la mayor complejidad de las instalaciones; así como también el grado creciente de interrelación de unidades productivas ha aumentado considerablemente los costos de paro de producción y reparaciones. En consecuencia, los tiempos de detención breves y un bajo porcentaje de fallas son factores que desempeñan un papel decisivo en el éxito económico. Las técnicas aplicadas al mantenimiento han evolucionado y se han logrado nueva herramientas básicas; entre otras los sistemas de información, capaces de facilitar la toma de decisiones a través de programas de mantenimiento que ayudan a la administración del mantenimiento teniendo en cuenta tres pilares fundamentales como son la planificación, la ejecución y el control.

16

Con estos programas podemos lograr un exitoso desarrollo de un mantenimiento preventivo para no solo asegurar la disponibilidad de máquinas, edificios y servicios de los mismos que se necesitan en la organización para el desarrollo y cumplimiento de su misión (que es la razón de ser de la compañía) sino la integridad ambiental, la seguridad, la eficiencia energética y la calidad de los productos.

17

1. PAVCO DE OCCIDENTE LTDA UNA EMPRESA AMANCO

1.1. OBJETIVOS

• Desarrollar el mantenimiento preventivo de los recursos físicos de la

compañía PAVCO DE OCCIDENTE LTDA, para codificarlo e implementarlo bajo el software de mantenimiento infomante.

• Recolectar la información referente a las especificaciones técnicas,

funcionamiento y manuales de operación de los equipos para la sección de extrusión de la planta de tubería de PAVCO DE OCCIDENTE LTDA.

• Tener en cuenta las recomendaciones del fabricante en cuanto a la resistencia de materiales para saber el tiempo de utilización de los equipos en la sección de extrusión de la planta de tubería de PAVCO DE OCCIDENTE LTDA.

• Formar un centro de documentación en el departamento de mantenimiento para los equipos de la sección de extrusión de la planta de tubería de PAVCO DE OCCIDENTE LTDA.

• Realizar el diagnostico y elaborar las hojas de trabajo para los equipos de la

sección de extrusión de la planta de tubería de PAVCO DE OCCIDENTE LTDA.

• Planear, organizar y controlar las actividades del Mantenimiento preventivo para los equipos de la sección de extrusión de la planta de tubería de PAVCO DE OCCIDENTE LTDA.

• Diseñar las rutas, frecuencias y rutinas de inspección, así como las demás actividades de Mantenimiento Preventivo para los equipos de la sección de extrusión de la planta de tubería de PAVCO DE OCCIDENTE LTDA.

18

PAVCO DE OCCIDENTE LTDA. Está ubicada en el Parque Industrial y Comercial del Cauca, municipio de Caloto departamento del Cauca a 24 kilómetros de Cali y 3 horas del puerto de Buenaventura. En 1998 se inició la construcción de la planta (5.000 m2 y 6.000 m2 de patios) y la producción de tuberías en febrero de 1999; con personal de la región. Se ha recorrido una curva de aprendizaje importante dada la vocación netamente agrícola de sus habitantes. Además de la capacitación interna, todos los colaboradores recibieron capacitación técnica por el SENA. En la actualidad Pavco de Occidente cuenta con 95 colaboradores; de los cuales el 70% son del departamento del Cauca, cumpliendo el compromiso adquirido con la ley Páez. La división de Tubosistemas ofrece soluciones integrales para aplicaciones en la industria de la construcción, infraestructura, comunicaciones y uso agrícola. El compromiso de la compañía con la filosofía de la calidad y el medio ambiente, le permite tener el certificado en el Sistema de Gestión Ambiental ISO 14001 y todas las líneas de Tubosistemas bajo el Sistema de Gestión de Calidad NTC-ISO 9001 versión 2000. Para mejorar el desarrollo social y el nivel de vida de las comunidades de su entorno, en 1985 se creó la Fundación PAVCO, actualmente con programas de gran impacto, especialmente hacia los niños en Caloto. PAVCO DE OCCIDENTE LTDA. Hace parte del Grupo Latinoamericano Amanco, el cual posee instalaciones en Centroamérica y Suramérica. Todas las empresas del grupo comparten un fuerte compromiso con las prácticas de la responsabilidad social corporativa y la ecoeficiencia, con altos estándares de calidad y tecnología, ventajas competitivas que hacen del Grupo Amanco el No. 1 de Latinoamérica en Tubosistemas. Por todo esto es tan importante organizar el mantenimiento en Pavco de Occidente Ltda porque va a incidir favorablemente y en forma progresiva para cumplir con los objetivos de la compañía. 1.2. MISION Producir y comercializar rentablemente soluciones completas, innovadoras y de clase mundial para la conducción y control de fluidos; operando en un marco de ética, ecoeficiencia y responsabilidad social.

19

1.3. VISION Queremos ser reconocidos como un grupo empresarial líder en Latinoamérica, conformado por empresas que crean valor económico operando dentro de un marco de ética, de ecoeficiencia y de responsabilidad social, de manera que podamos contribuir a mejorar la calidad de vida de la gente. 1.4. VALORES

− Nuestros Clientes Todos nuestros colaboradores buscan constantemente anticipar y satisfacer las necesidades cambiantes de nuestros clientes a través de nuestros productos y servicios; trabajando con estándares de clase mundial. − Nuestros Colaboradores El respeto mutuo es la base de las relaciones entre todos los colaboradores de nuestras empresas. Promovemos el trabajo en equipo como la mejor forma de relacionarnos. Desarrollamos un ambiente de trabajo que fomente la máxima sinergia entre nuestros colaboradores y las empresas, para el logro de nuestras metas. Brindamos oportunidades para su desarrollo profesional, así como programas de capacitación y de motivación para la mejora de destrezas y para atraer y mantener a los mejores. Proporcionamos condiciones laborales sanas y seguras.

− Nuestras Comunidades Interactuamos de manera responsable y ética con nuestras comunidades en América Latina y trabajamos por mejorar la calidad de vida de las generaciones actuales y futuras. La sociedad nos ofrece oportunidades, por ello dedicamos una parte de nuestros esfuerzos y talentos al mejoramiento de la sociedad. Nuestras empresas promueven la responsabilidad social y ambiental en todas nuestras operaciones y entre todos aquellos con quienes realizamos negocios.

1.5. PRINCIPIOS PAVCO DE OCCIDENTE LTDA. Como empresa del Grupo AMANCO, construye su éxito empresarial comprometido con los siguientes principios empresariales:

− Resultados Económicos El éxito de ésta empresa depende de que nuestra conducta empresarial sea correcta, logrando buenos resultados para los accionistas, para nuestros clientes, para nosotros, nuestros proveedores, comunidades vecinas y para nuestros países.

20

Las decisiones sobre inversiones, adquisiciones y relaciones comerciales, deben incluir no solo aspectos económicos, sino también el bienestar social de las personas y la protección al ambiente. − Conducta Empresarial Nuestra empresa obedece las leyes existentes en el lugar donde opera. Pero reconoce que esto no es suficiente y desea ir más allá, aspira a trabajar y tener una conducta que responda a los más altos niveles internacionales. La empresa procurará garantizar que nunca sea recompensado o aprobado el comportamiento desleal, corrupto y poco ético de ningún colaborador. − Conducta Individual Nuestra conducta Individual debe ser intachable y responsable. Debemos ser honestos, íntegros y justos. Eso significa que no debemos aceptar ningún tipo de soborno, ningún tipo de oferta o pago indebido, ni mezclar nuestros intereses personales con los intereses de la empresa.

− Relaciones con Nuestros Clientes Como colaboradores, debemos estar atentos en todo momento para reconocer y satisfacer las necesidades de nuestros clientes de la mejor manera posible. Esto es muy importante para nuestro éxito empresarial. Por eso, trabajamos de manera cercana con nuestros socios de negocios y proveedores con el fin de ofrecer a nuestros clientes productos y servicios de la mejor calidad. − Las y los Colaboradores Las relaciones de la empresa con todos los trabajadores se basan en el respeto, al mismo tiempo que busca atraer, recompensar y retener a los más competentes. La empresa respeta los derechos humanos de todos los trabajadores, garantizando condiciones de trabajo seguras y saludables.

Las políticas laborales procuran que todos los trabajadores tengan las mismas oportunidades para desarrollarse.

− Socios, Proveedores y Terceras Partes Se debe promover estos principios incluso con los socios, proveedores y terceras personas con las que tiene relación comercial la empresa. Es importante que también ellos tengan una conducta recta, como la de nuestra empresa.

21

− Nuestras Comunidades Vecinas Como empresa responsable tenemos la oportunidad y el compromiso de dar nuestro aporte para mejorar la calidad de vida de las generaciones actuales y futuras de las comunidades en donde se encuentra nuestra empresa. − Medio Ambiente, Salud y Seguridad Para nuestra empresa es de primordial importancia el medio ambiente, la salud y la seguridad de nuestros colaboradores, comunidades vecinas, clientes y proveedores. − Diálogo Abierto y Transparente Continuamente buscamos generar y mejorar las comunicaciones y relaciones entre nosotros, con las comunidades vecinas, clientes y proveedores. Este compromiso nos lleva a mantener un diálogo permanente, abierto y transparente.

1.6. COMPROMISO CON LA CALIDAD En PAVCO DE OCCIDENTE LTDA. Estamos comprometidos con la CALIDAD porque es la filosofía que define nuestra manera de vivir y está presente en cada una de nuestras acciones. Esto exige que hagamos de la CALIDAD siempre lo primero, con nuestra gente, nuestros servicios y nuestros productos. Por eso en PAVCO:

− Desarrollamos nuestro recurso humano orientándolo a conocer y satisfacer las expectativas y necesidades de nuestros clientes.

− Generamos un clima de confianza, respeto y participación entre todas las

personas de la Compañía, con el objetivo de producir calidad de vida, de servicio, de trabajo y de un mejoramiento continuo.

− Hacemos que nuestra gente se preocupe por el constante

perfeccionamiento de su propio trabajo, por capacitarse para participar en otras áreas.

− Diseñamos y fabricamos productos superiores para los clientes más

exigentes, respaldados con tecnología de avanzada, servicio y asistencia técnica.

− Promovemos el equilibrio entre el desarrollo, la sociedad y el medio

ambiente.

22

− Involucramos en este compromiso, no sólo a nuestros colaboradores, sino también a nuestros proveedores y distribuidores.

Nuestro compromiso con la CALIDAD, que nos hace cada día mejores, es de vital importancia para la existencia, el progreso y el liderazgo de PAVCO DE OCCIDENTE LTDA. 1.7. PRODUCTOS Desde su fundación, PAVCO DE OCCIDENTE LTDA. Ha sido pionero en tecnología, cumpliendo con los más altos estándares nacionales e internacionales de calidad, con el más completo portafolio de soluciones integrales para la construcción e infraestructura con: Sistemas para Conducción y Control de Fluidos.

PAVCO DE OCCIDENTE LTDA. Produce y comercializa Tubosistemas para la construcción, distribución y recolección de fluidos en los sectores de la construcción, infraestructura y agrícola. También, Tubosistemas para redes eléctricas, de comunicaciones, certificadas bajo el Sistema de Gestión de Calidad NTC-ISO 9001 y en el Sistema de Gestión Ambiental ISO 14001.

El correcto manejo e instalación de los sistemas PAVCO DE OCCIDENTE LTDA. Es de suma importancia, por esto, se asesora a los clientes en el diseño de las obras de ingeniería y el departamento técnico dicta en forma gratuita cursos especializados por líneas y brinda asesoría técnica en la fábrica, en escuelas de capacitación y en obra. 1.8. ORGANIGRAMA Para el desarrollo del trabajo de la planta, se cuenta con un gran conjunto humano, aproximadamente 86 personas trabajan en la planta, distribuidas así:

− Ingeniería: 5 personas − Supervisores: 4 personas − Operarios: 3 personas − Ayudantes: 50 personas − Logística: 10 personas − Administración: 4 personas − Técnicos: 8 personas − Practicantes: 2 personas

23

Todas ellas organizadas en el siguiente organigrama empresarial: Figura 1. Organigrama empresarial PAVCO DE OCCIDENTE LTDA

La Planta tiene una magnitud a nivel de producción de 14000 ton/año en capacidad instalada.

Dentro del portafolio de productos de PAVCO DE OCCIDENTE LTDA se destacan:

− Tuberías de Alta Presión − Tuberías Conduit − Tubería para Ducto Telefónico y Eléctrico − Tuberías de Presión − Tuberías Sanitaria − Tuberías Unión Platino − Tuberías de Uso Agrícola

Para la producción de esta gran variedad de referencias, la Planta de Tuberías de PAVCO DE OCCIDENTE LTDA. Cuenta con un amplio número de líneas de extrusión, todas ellas con tecnología de la mejor calidad y con procesos que garantizan la calidad de los productos. Como complemento a las líneas de extrusión, la Planta de Tuberías tiene áreas de Laboratorio, Mezclas, Molinos, Taller de Mantenimiento y de Moldes. Cuenta con todos los Sistemas de Servicios para producción (redes eléctricas, de agua, aire, red contra incendios), además de un sistema de alimentación neumático de las materias primas.

24

1.8.1 El Proceso productivo 1.8.1.1 El almacenamiento y suministro. Como se manifestó anteriormente, el proceso productivo central de la planta, es el proceso de Extrusión de Tubería, el cual se inicia con la recepción de Materias Primas, las cuales son almacenadas en silos de acuerdo a la clase de material. La Figura 2., muestra el Proceso de Almacenamiento de Materias Primas Mayores y su circuito de distribución, el cual inicia con la descarga, por big bags en bolsas de resina en la tolva de resina o de descarga (parte inferior izquierda de la figura), esta resina es transportada mediante el suministro de aire desde el Soplador PB1 y regulado por la válvula dosificadora A1; a los Silos. Se lleva posteriormente al proceso de mezcla, nuevamente, mediante el uso de aire, esta vez suministrado por el Soplador PB2. Además de la línea de suministro, el circuito cuenta con una línea para el retorno a los silos de resina proveniente de las básculas. Figura 2. Almacenamiento de materias primas

Fuente: Almacenamiento de materias primas. Caloto, 2001.

25

Paralelo al suministro de la resina, la cual es la componente principal de la mezcla, el sistema de almacenamiento y suministro debe proveer a la mezcla todos los elementos adicionales a la resina. Uno de los principales aditivos que conforman la mezcla, es el Carbonato de Calcio, el cual aumenta la rigidez y la resistencia a la tensión del compuesto final. La descarga de Carbonato de Calcio se hace mediante big bags en la Tolva de Carbonato y con el uso del Soplador PB6, se tiene la posibilidad de suministrar Carbonato a los silos o al proceso de mezcla. El control del suministro de cada uno de los componentes de la formula, está dado por las básculas ( ver Figuras 2 y 3), que monitorean y controlan la dosificación de cada uno de los elementos. 1.8.1.2. La Mezcla. Una vez se han llenado las básculas PVC1, PVC2, CARB, ADV, y LIQ (ver Figura 3), se comienza la Producción del Bache, el cual inicia descargando PVC1 al Mezclador, y dejando un tiempo para la homogenización, enseguida, se suministran los líquidos, y nuevamente se deja un tiempo de estabilización, luego del cual se adiciona el Carbonato de Calcio. Una vez la temperatura de la mezcla ha llegado a su set, se descargan los aditivos, y después, arranca el extractor de vapores (Tanque junto a las básculas en la Figura 3.), luego de esto, y cuando la mezcla ha llegado a su set, el bache sale del mezclador y se envía al Enfriador, donde además de enfriar y homogenizar la mezcla, se adiciona el contenido de PVC2. Finalmente cuando la mezcla se encuentra a una temperatura adecuada se descarga a la tolva, después pasa a una zaranda donde se separan las partículas gruesas de las finas; las partículas gruesas se recogen en una caneca y se reenvían al mezclador; mientras que las partículas finas de la mezcla van a una tolva que está debajo de la Zaranda, de esta tolva, luego usando el Soplador PB4 junto con el Aeroloc A7, van a los silos de compuesto; desde los cuales son enviados a las líneas de Extrusión para el proceso.

26

Figura 3. Preparación de compuesto

Fuente: Preparación de compuesto. Caloto, 2001 1.8.1.3 Los Molinos. Gran parte del éxito del proceso de extrusión, radica en el buen aprovechamiento de las materias primas, incluso el de aquel material que no aprobó los altos requerimiento de calidad de PAVCO DE OCCIDENTE LTDA. Por esto, los productos que no logran superar las pruebas de calidad, son sometidos a un proceso de reutilización, el cual inicia en el Molino, y cuyo funcionamiento general se muestra en la Figura 4. Los materiales a reprocesar son cargados al Prebreaker, el cual por acción de rotación los rompe en trozos, los cuales son transportados mediante un tornillo sin fin (de posición diagonal) y almacenados en una tolva. Mediante un Alimentador Vibratorio, los trozos caen a una banda transportadora la cual los lleva hasta una rampa para caer al Molino, de donde salen de acuerdo al diseño del equipo en forma granulada, posteriormente, usando un Blower (succionador-ventilador), se envían los trozos hasta la tolva del molino y de esta se pueden evacuar a bolsas (big bags); o al ducto de la tolva del pulverizador, mediante un Alimentador Vibratorio, que alimenta al Pulverizador, el cual trilla los gránulos.

27

El resultado del proceso de pulverizado entra en un ciclón, donde se separan el aire del material pulverizado, el aire se succiona mediante un blower apoyado por filtros y mangas, mientras que el material pulverizado es dosificado mediante un aerolock a una Zaranda de dos Mallas, en las mallas de la zaranda se separan las partículas grandes, las cuales son enviadas nuevamente al Pulverizador; mientras que las partículas pequeñas van a una tolva y de allí a alguno de los cuatro silos de pulverizado. Figura 4. Molinos

Fuente: Molinos. Caloto, 2001

28

1.8.1.4 Proceso de Extrusión. En el área de materiales de Ingeniería, los plásticos presentan un panorama de gran desarrollo en las últimas décadas, constituyéndose en alternativas de reemplazo para los materiales tradicionales, su gran versatilidad de aplicaciones y múltiples alternativas de procesamiento los hacen ideales para muchas aplicaciones. 1.8.1.5 El Material. Los polímeros son sustancias químicas, sintéticas derivadas de etapas de condensación y polimerización, los cuales son proporcionados para los procesos de la producción normalmente en forma de gránulos uniformes pequeños. Estos gránulos deben mezclarse con pigmento y otros aditivos como los estabilizadores ultravioletas, anti-oxidantes y otros agentes del proceso, para permitir y facilitar su transformación. La transformación de los materiales plásticos puede darse de varias formas, sin embargo, el principio fundamental es generalmente el mismo, involucra la adición de calor al material polimérico, mientras se obliga a tomar alguna forma en particular, con el uso de moldes o cabezales. Dentro de los procesos más utilizados se encuentran la extrusión, la inyección, el roto-moldeo, el soplado, entre otros, enseguida se presentará un poco más detalladamente el proceso de Extrusión, que como ya se ha manifestado, es el principal proceso de la planta de tuberías de PAVCO DE OCCIDENTE LTDA. 1.8.1.6 El Proceso. La extrusión es la generación y uso de un flujo continuo de materias primas (en nuestro caso especifico, la mezcla formada por el polímero base más todos los aditivos), para fabricar productos, caracterizados estos últimos por presentar un perfil constante. Las materias primas, en forma de polvos o pellets plásticos, son transformadas continuamente de un estado sólido a un estado de fusión y luego trasportados y presionadas a alta presión a través de una matriz. El diseño de la matriz corresponde a la forma del producto a ser fabricado. Los productos llevan una serie de procesos adicionales para obtener su presentación final. La Figura 5, presenta un esquema general de una línea de extrusión tradicional.

29

Figura 5. Esquema general de una línea de Extrusión

Fuente: Battefeld. Manual de la Extrusora KMD 2-90. Alemania, 1998. 15 p.

El proceso de Extrusión en su parte operativa se podría dividir en dos etapas generales, la primera, la etapa de Extrusión como tal y la segunda, todas las etapas de Post -Extrusión. La Extrusión, tiene dos elementos básicos, LA EXTRUSORA, y EL CABEZAL DE EXTRUSIÓN. LA EXTRUSORA, es el primer elemento de cualquier línea de extrusión, debe cumplir seis requerimientos principales:

• Recibir y almacenar el polímero. • Transportar continuamente la materia prima en estado sólido y en estado

fundido. • Calentar y comprimir el material, para fundir continuamente la materia

prima. • Plastificar el material. • Homogeneizar la materia prima térmica y físicamente. • Generar la presión necesaria para el proceso.

En general, las extrusoras están compuestas por uno o dos tornillos a motor que giran dentro de un cilindro caliente. El diseño de los tornillos determina los requerimientos claves del proceso, tales como índice de productividad, calidad de fusión y materias primas utilizadas.

30

El proceso de Extrusión desarrollado al interior de la Máquina se puede dividir en varias zonas. La primera de las denominadas zonas, es la “ZONA DE HOMOGENIZACIÓN Y DOSIFICACIÓN”, donde se homogeniza la masa fundida y se suministra el fundido al cabezal con la presión necesaria para lograr que éste fluya a través de él. Esta zona controla el flujo másico o producción de la extrusora y es la responsable de mantener constante la presión en la punta del husillo, exactamente antes del cabezal. El flujo de polímetro fundido en la zona de dosificación se produce por la interacción de tres mecanismos de transporte. El primero, es el mecanismo de transporte por arrastre, el cual es producto del movimiento relativo de las superficies de contacto, que son en este caso, el barril y los tornillos. El segundo mecanismo, es el flujo de presión, este mecanismo parte de la suposición de una total adherencia del polímero a las superficies que limitan el flujo (barril y tornillos), y es producido por la diferencia de presión entre dos puntos, lo que genera una tendencia a fluir en dirección a la tolva (inversa al proceso), lo que produce presión hacia la punta del tornillo. El tercer mecanismo, es el flujo de pérdida que es el resultado del flujo de polímero fundido a través del juego radial del filete devolviéndose hacia los canales anteriores. LOS CABEZALES DE EXTRUSIÓN. En general, la fibra fundida como la produce la extrusora tiene forma circular; el cabezal de extrusión se utiliza para volver a dar forma a este flujo simple con una geometría más compleja según el diseño correspondiente del producto final (por ejemplo, perfiles de canales o bajantes o tuberías corrugadas). Contrariamente a lo que ocurre en el equipo (barril – tornillos), el flujo del polímero fundido a través del cabezal es producido únicamente por el flujo de presión, resultado de la diferencia de presión entre la punta de los tornillos (contrapresión) y la presión atmosférica. En resumen, los equipos de extrusión están compuestos por una unidad constructora de presión (barril – tronillo) y una unidad consumidora de presión (cabezal). El comportamiento de los tornillos, barril y cabezal, es determinado por las condiciones de operación seleccionadas, el requerimiento de producción, el tipo de polímero que se pretende procesar y el diseño geométrico de los tres. Por tal motivo, la evaluación del sistema barril – tornillos – cabezal, es necesaria para lograr un adecuado control del proceso de extrusión. La Post-Extrusión. Cuando el polímero sale del cabezal se finaliza el proceso de extrusión y se inicia la post-extrusión que consiste en dar al producto la forma final que lleva el tubo o el perfil.

31

Con esto, la post-extrusión se refiere a todos aquellos procesos desarrollados sobre el material, una vez éste es liberado del cabezal; dentro de las etapas de post-extrusión más destacadas se encuentran, el calibrado, el corrugado, el halado, el rotulado, el perforado, el acampanado, el enrollado, entre otros; los cuales permiten obtener la gran variedad de tuberías producidos por PAVCO DE OCCIDENTE LTDA. A continuación, se presentarán de manera muy general cada uno de los subproceso de post-extrusión desarrollados en la planta de tuberías. CALIBRACIÓN Y ENFRIAMIENTO. Los tanques básicamente son dispositivos de calibración de la tubería. Al salir el material plastificado de la extrusora, se realiza el proceso de calibrado exterior por uno de dos procedimientos, por Sobre presión, o en Tanques de Vacío. Aparte del proceso de calibrado se tienen tanques como Unidades de Enfriamiento, donde los productos (tuberías o perfiles), ya calibrados deben someterse a un enfriado adicional, para que tengan la resistencia necesaria antes de llegar a la etapa de halado. En los tanques se pueden usar baños de agua o sistemas de aspersión. Los tanques dependen de la velocidad de halado, del espesor de las paredes de la tubería extruida y de la relación existente entre diámetro y espesor. CORRUGADO. Las tuberías corrugadas (superficie exterior perfilada, e interior lisa), usan un cabezal algo diferente al descrito previamente, pues disponen de una boquilla que penetra profundamente en el dispositivo de calibración, el cual funciona además como dispositivo de halado y se denomina Corrugador, además de cumplir con las anteriores funciones, el corrugador cuenta con una serie de orugas que tienen el perfil que se busca obtener en el diámetro exterior de la tubería. Una vez el material sale del cabezal, la tubería aún en estado plástico pasa al corrugador, y las orugas (haladas normalmente por cadenas), se acoplan al tubo extruido, al que sirven de calibrador. La tubería se incrusta en las ranuras de las orugas por efecto del vacío, enfriándose por disipación de calor a las orugas. HALADO. Se realiza mediante equipos denominados “PULLERS”, los cuales, a través de cadenas de orugas o bandas, halan el producto que sale del cabezal. Para que los productos extruidos (tuberías), tengan un espesor invariable, el rendimiento de la extrusora y la velocidad de halado deben ser uniformes. MARCADO. Sobre la mayoría de los productos se imprimen cada cierta longitud la marca de PAVCO DE OCCIDENTE LTDA. y AMANCO, además de algunos datos técnicos como el diámetro y la resistencia entre otros. Los instrumentos utilizados para este proceso se denominan marcadores de tipo digital.

32

CORTE. Al describir el proceso de Extrusión, se manifestó que se trata de un proceso constante, es decir que la tasa de producción podría considerarse lineal, sin embargo, los productos deben tener una longitud finita, lo que hace necesario, que dentro de las etapas de Post-extrusión, se cuente con dispositivos que corten los productos. En la planta de Tuberías, el proceso de corte se hace mediante sierras de varios tipos: planetarias, de hoja, con corte por disco o por cuchillas, entre otras. ACAMPANADO. Las líneas de distribución por tuberías, normalmente son de longitud mucho mayor a las de los tubos, lo que hace necesario que en una línea de distribución se deban acoplar varios tubos, implicando esto la necesidad de contar con dispositivos que faciliten el acople entre los tubos, para esto, en gran parte de las referencias de tubería los productos llevan en un extremo, un ensanchamiento denominado campana. El proceso para obtener dicha campana, inicia con la adición de calor al extremo del material para reblandecer al mismo y poder reformarlo, mediante el uso de mandriles con la forma de campana indicada. En varias referencias de tubería acampanada, además del ensanchamiento en la punta, se adiciona al material un anillo de caucho que asegura el acople entre los tubos. 1.8.2. El Departamento de mantenimiento. Con la anterior descripción del del proceso desarrollado y teniendo en cuenta que se cuenta con un gran número de líneas de producción, cada una de ellas con todas las etapas mencionadas; se hace evidente el reto del Departamento de Mantenimiento; garantizar el funcionamiento optimo de todos los equipos operativos, además de los equipos de las áreas complementarias, los que forman un inmenso conjunto el cual debe trabajar dentro de un marco controlado, planeado y confiable. Lo anterior, hace que el Departamento de Mantenimiento sea una de las áreas estrategias para la planta, sin embargo, hasta hace no mucho tiempo los resultados obtenidos y la metodología de trabajo utilizadas, parecían no ser los esperados. Por tal razón a inicios de este año, se inició un proceso de reestructuración y reorientación del Departamento de Mantenimiento, proceso que aún se encuentra en desarrollo y el cual se ha planeado a largo plazo, donde se tiene como objetivo final una metodología de Mantenimiento Basada en la Confiabilidad de los Equipos. Es evidente que alcanzar los objetivos trazados no será una tarea rápida ni sencilla, pero se tiene la ventaja de trabajar bajo unos objetivos y unos lineamientos claros.

33

1.8.2.1. Evaluación de las condiciones de mantenimiento. Al inicio del plan de trabajo, las labores de mantenimiento en la planta de Tuberías de PAVCO DE OCCIDENTE LTDA., se centraban en el Mantenimiento Correctivo y Reparativo, es decir, cuando se presentaba un desperfecto o falla en alguno de los equipos, se informaba al personal de mantenimiento quienes acudían a atender la emergencia. Además de esto, el Departamento de Mantenimiento es el responsable de las labores de montaje de los equipos, lo que hace que se invierta gran parte del tiempo de trabajo en labores de instalación y desinstalación de equipos. Paralelo al mantenimiento correctivo y reparativo, se desarrollaban labores básicas de mantenimiento preventivo y algunas intervenciones de mantenimiento predictivo, cuyos resultados e información no eran aprovechados y no se hacia un seguimiento sobre los mismos. Para el desarrollo del plan de mantenimiento preventivo, se inició con un diagnostico y reacondicionamiento de los equipos seleccionados, a continuación se presentan las intervenciones de Mantenimiento Correctivo y Reparativo ejecutadas desde junio hasta octubre de este año y las cuales ayudaron a determinar los equipos críticos con los cuales se inició el proceso de desarrollo de Mantenimiento Preventivo. En la primera parte de la Tabla 1, se muestran las intervenciones realizadas en cada semana, el número de horas invertidas en ese número de intervenciones, lo que permite establecer un tiempo promedio por intervención (mostrado también en la Tabla 1), y finalmente el tiempo que se debió parar los equipos para atender labores de mantenimiento. En la segunda parte de la Tabla 1, se muestra un resumen global de las intervenciones e índices presentados durante los meses analizados. El comportamiento de las variables se puede observar más detalladamente en las Figuras 6 – 6A.

34

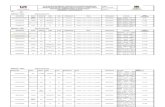

RESUMEN DE LAS INTERVENCIONES DE MANTENIMIENTO CORRECTIVO ABRIL – AGOSTO 2005

Tabla 1. Intervenciones de Mantenimiento Correctivo y Reparativo.

S Fechas Intervenciones Tiempo Total (h)

Tiempo Promedio

(min.)

Tiempo de Paro (h)

16 – 17 12 Abr. - 25 Abr. 183 135,333 44,37 0 18 26 Abr. - 2 May 103 81,3333 47,37 0 19 3 May - 9 May 142 104,916 44,33 0 20 10 May - 16 May 130 97,75 45,11 0 21 17 May - 23 May 118 96,6666 49,15 59,41666 22 24 May - 30 May 107 90,4166 50,7 62,5 23 31 May - 6 Jun. 154 106 41,29 57,58333 24 7 Jun. - 13 Jun. 90 65,85 43,9 34,1 25 14 Jun. - 20 Jun. 72 45,3333 37,77 14,5 26 21 Jun. - 27 Jun. 76 71,5 56,44 29 27 28 Jun. - 4 Jul. 43 37,6666 52,56 16,08333 28 5 Jul. - 11 Jul. 65 54,5 50,3 25,25 29 12 Jul. - 18 Jul. 88 70,5833 48,12 30,5 30 19 Jul. - 25 Jul. 73 60 49,31 28,5 31 26 Jul. - 1 Ago 73 55,25 45,41 20,08333 32 2 Ago - 8 Ago 77 71,5833 55,77 50,91666 33 9 Ago - 15 Ago 51 29,5833 34,8 13,25 34 16 Ago - 22 Ago 57 42,3333 44,56 23 35 23 Ago - 29 Ago 53 36,5833 41,41 13

Semana Evaluadas 20 Total de Intervenciones 1755 Tiempo Total de Intervenciones 1353,183335 horas Tiempo Promedio Semanal 67,65916673 horas/semana Tiempo Total de Paro 477,6833337 horas

TOTALES

Tiempo Promedio de Paro Semanal 31,84555558 horas/semana

35

Figura 6. Comportamiento del número de intervenciones realizadas.

Figura 6A. Tiempo Total Invertido en Labores de Mantenimiento Correctivo o Reparativo

I n t e r v e n c io n e s

0

2 0

4 0

6 0

8 0

1 0 0

1 2 0

1 4 0

1 6 0

1 8 0

2 0 0

1 6 - 1 7 1 8 1 9 2 0 2 1 2 2 2 3 2 4 2 5 2 6 2 7 2 8 2 9 3 0 3 1 3 2 3 3 3 4 3 5

S e m a n a

T ie m p o T o ta l

0

2 0

4 0

6 0

8 0

1 0 0

1 2 0

1 4 0

1 6 0

1 6 - 1 7 1 8 1 9 2 0 2 1 2 2 2 3 2 4 2 5 2 6 2 7 2 8 2 9 3 0 3 1 3 2 3 3 3 4 3 5

S e m a n a

Hor

as

36

Figura 7. Tiempo Promedio de las Intervenciones

Figura 8. Tiempo de paro en los equipos por mantenimiento reparativo - correctivo

.

Tiem pos de Paro

0

10

20

30

40

50

60

70

21 22 23 24 25 26 27 28 29 30 31 32 33 34 35

Sem ana

Hor

as

T iem po P rom edio de In te rv enc iones

0

10

20

30

40

50

60

16 - 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35

S em an a

Min

utos

37

Al observar el comportamiento de las cuatro figuras anteriores, se logra establecer que el proceso de mantenimiento correctivo se encuentra fuera de cualquier tipo de control, aunque es muy difícil pensar en algún tipo de “Control Estadístico de Proceso” para mantenimiento correctivo, por ser éste, un proceso dependiente de las condiciones inesperadas de los equipos, si debiésemos poder establecer unos limites de comportamiento ideales para las variables analizadas, situación que en este momento es muy difícil; basta con observar la Figura 7, donde luego de la semana de mejor comportamiento, se tiene el segundo tiempo promedio más alto; y luego del tiempo promedio más alto, se tiene el segundo mejor tiempo promedio. Sin embargo, hay algunas observaciones por hacer que muestran que la metodología de trabajo si empieza a dar los frutos esperados. En las Figuras 5 y 6, se nota que el número de Intervenciones realizadas cada semana tiende a disminuir, así como el tiempo total de las intervenciones, lo que es prueba clara de que se está empezando a llevar a los equipos a las condiciones ideales para el proceso. Tabla 2. Intervenciones por Clase de Equipo

CLASE DE EQUIPO TOTAL DE INTERVENCIONES

Acampanadoras 76 Corrugadores 82 Enrrolladoras 37 Extrusoras 178 Marcadores 253 Moldes 215 Sierras 336 Tanques 33

De la Tabla 2 se nota claramente que la clase de equipo critica corresponde a las SIERRAS, se recomienda iniciar el proceso de planeación de mantenimiento preventivo, re-evaluando las frecuencias de intervención sobre todo en lo correspondiente al afilado de los elementos de corte y puesta a punto de los equipos, ya que el síntoma critico de la clase es problemas de corte defectuoso. Luego, se debería establecer una metodología clara y estandarizada, para el proceso de limpieza de cabezales sobre los equipos digitales de marcado, proceso que se realiza muy frecuentemente y el cual presenta tiempos de intervención bastante variables (entre 20 y 60 minutos), buscando un tiempo máximo de intervención de 25 minutos.

38

Igualmente se le hizo el siguiente seguimiento a los daños en motores. Tabla 3. Intervenciones por daño en motores

MES CLASE DE EQUIPO POTENCIA

CAUSA DEL DAÑO

MAQUINA EQUIPO PARTE

DESCRIPCION DEL PROBLEMA

HP KW

ENERO E-6 SIERRA ASPIRADORA BLOWER BOBINADO ABIERTO 7 OBSTRUCCION

ENERO SALA MAQUINA TORRE ENFRIAM MOTOR ELECTRICO VENTILADOR BOBINADO ABIERTO 7,5 HUMEDAD

ENERO E-7 TANQUE BBA VACIO BBA VACIO QUEMADO 5 HUMEDAD

ENERO MOLINO PULV. AEROLOC VALVULA ROTATIVA REPARACION 1 HUMEDAD

FEB SALA MAQUINA CARCAMO BBA SUMERGIBLE BBA SUMERGIBLE REPARACION 7,5 RUPTURA EJE CENTRAL

FEB E-1 MOTOR PPAL MOTOR REALIANCE MOTOR PPAL EXTRUSORA REPARACION 40 ENVEJECIMIENTO

FEB SALA MAQUINA COMPRESOR 2 MOTOR PPAL COMPRESOR AISLAMIENTO BAJO 40 SOBRETENSION

FEB MOLINO PULV. AEROLOC VALVULA ROTATIVA BOBINADO 0,5 OBSTRUCCION

FEB SALA MAQUINA CARCAMO BBA SUMERGIBLE BBA SUMERGIBLE REPARACION 7,5 HUMEDAD

FEB E-8 EXTRUSORA CHILLER TORNILLOS BBA HIDRAULICA REPARACION DAÑO RODAMIENTO

MARZO E-6 TANQUE 1 BBA AGUA BBA AGUA GARANTIA 7 5,5 GARANTIA

MARZO E-3 EXTRUSORA BBA VACIO BBA VACIO QUEMADO 3,6 SELLO MECANICO

MARZO E-2 EXTRUSORA REFRIGERACION BARRIL BBA HIDRAULICA BOBINADO ATERRIZADO 1 HUMEDAD

MARZO MOLINO PULV. AEROLOC VALVULA ROTATIVA BOBINADO 0,5 DAÑO VENTILADOR

MARZO E-4 EXTRUSORA BBA DE VACIO BBA VACIO BOBINADO ATERRIZADO 2 SELLO MECANICO

ABRIL E-6 TANQUE 1 BOMBA AGUA BBA AGUA REPARACION 5 HUMEDAD

ABRIL E-7 TANQUE 2 MOTOR BBA DE VACIO BBA VACIO GARANTIA 5 GARANTIA

ABRIL SALA MAQUINA CARCAMO BBA SUMERGIBLE BBA SUMERGIBLE REPARACION 2 HUMEDAD

ABRIL E-2 ACAMP. MOTOR ARRASTRE L1 REDUCTOR BOBINA ABIERTA 0,3 0,22 BOBINA FRENO

MAYO E-1 TANQUE BBA DE VACIO BBA VACIO QUEMADO 1,6 1,2 MAL AJUSTE AGUA SELLO

MAYO E-2 TANQUE 2 MOTOR BBA DE VACIO BBA VACIO QUEMADO 5 MAL AJUSTE AGUA SELLO

MAYO E-1 TANQUE 2 MOTOR BBA SCAVENLLER BBA ESCAVENLLER QUEMADO 1,5 TERMICO INADECUADO

JUNIO SALA MAQUINA CARCAMO BOMBA AGUA BBA AGUA BOBINADO 5 TERMICO INADECUADO

JUNIO E-9 SIERRA MOTOR ELECTRICO MOTOR BOBINA ATERRIZADA 2 1,5 FALLA AISLAMIENTO

JUNIO MOLINO PULV. MOTOR ELECTRICO MOTOR QUEMADO 75 MOTOR EN DOS FASES

JUNIO SALA MAQUINA COMP. N-1 MOTOR DE VENTILADOR VENTILADOR ARRANQUE MALO 0,3 DAÑO CAPACITOR

JULIO E-2 TANQUE 1 MOTOR BBA DE AGUA BBA AGUA BOBINA ABIERTA 3,2 MAL CONTACTO CABLES

JULIO E-5 ACAMP. MOTOR BBA HIDRAULICA BBA HIDRAULICA QUEMADO 6,6 FALLA AISLAMIENTO

AGOSTO E-2 MOTOR PPAL MOTOR PPAL MOTOR PPAL EXTRUSORA REPARACION 50 ENVEJECIMIENTO

AGOSTO SALA MAQUINA CARCAMO BBA SUMERGIBLE BBA SUMERGIBLE EJE TORCIDO 2 MOTOR EN DOS FASES

SEPT E-5 EXTRUSORA REFRIGERACION BARRIL BBA HIDRAULICA QUEMADO 1 DAÑO RODAMIENTO

SEPT E-1 TANQUE 2 BOMBA DE AGUA BBA AGUA MOTOR QUEMADO 2,4 DAÑO RODAMIENTO

SEPT E-7 SIERRA L1 MOTOR DISCO MOTOR DISCO BOBINADO ABIERTO 1,2 DISCO EN MAL ESTADO

OCT E-2 TANQUE L2 BBA VACIO BBA VACIO BOBINADO RECALENTADO 5

MAL AJUSTE AGUA SELLO

OCT E-7 EXTRUSORA BBA VACIO BBA VACIO BOBINADO ABIERTO 3,6 TERMICO INADECUADO

39

En la tabla 3 se muestran todos los daños de motores en el año 2005. En las figura 9, se nota las causa de los daños, en la figura 10, los equipos que mas se le dañan los motores y en la figura 11, se nota que con las acciones correctivas que se han venido implementando (tabla 4) ha disminuido el daño en los motores. Figura 9. Causa de daño vs. cantidad de motores dañados

CAUSA DE DAÑOS VS CANTIDAD 2005

0

1

2

3

4

5

6

7

8

DA

ÑO

RO

DA

MIE

NT

O

HU

ME

DA

D

MO

TO

R E

ND

OS

FA

SE

S

TE

RM

ICO

INA

DE

CU

AD

O

CA

NT

IDA

D

CAUSA DE DAÑOSVS CANTIDAD 2005

40

Figura 10. Equipos vs. cantidad de motores dañados

EQUIPOS VS CANTIDAD

0

1

2

3

4

5

6

7

8

BBAS

DE AGUA

BBAS

ESC

AVEN

LLER

BBAS

HID

RAUL

ICAS

BBAS

SUMER

GIBLE

S

BBAS

DE VAC

IO

BLOWES AS

PIRAD

ORA

MOTO

R PPAL

EXT

RUS

ORA

MOTO

R PPA COMPR

ESOR

CANTID

AD

EQUIPOS VSCANTIDAD

Figura 10A. Mes vs. cantidad de motores dañados en el 2005

MES VS CANTIDAD DE MOTORES 2005

0

1

2

3

4

5

6

7

ENERO

MARZO

MAYO

JULIO

SEPTNOV

CA

NT

IDA

D

MES VS CANTIDADDE MOTORES

41

Tabla 4. Acciones tomadas por daño en motores ITEM CAUSA DE DAÑO DESCRIPCION

1 HUMEDAD INSTALAR GUARDAS DE PROTECCION A LOS MOTORES CRITICOS.

2 HUMEDAD COLOCAR ADECUADAMENTE LAS PRENSAESTOPAS Y TAPAS DE LOS MOTORES

3 DAÑO RODAMIENTOS REALIZAR PERIODICAMENTE MANTENIMIENTOS PREDICTIVOS A LOS MOTORES

4 MAL AJUSTE DEL AGUA DEL SELLO LIQUIDO

INSTALAR A TODAS LAS BOMBAS DE VACIO SU RESPECTIVO REGULADOR DE CAUDAL, MANOMETRO.

5 TERMICO INADECUADO CAMBIO DE TERMICOS QUE NO SON LOS APROPIADOS PARA LOS MOTORES.

6 MOTOR EN DOS FASE REVISAR PERIODICAMENT CONTACTOS DE BORNES EN LOS MOTORES Y SUS RESPECTIVO CONTROL Y FUERZA

1.8.2.2.Estado actual del departamento de mantenimiento. En el numeral anterior, se hizo un estudio de la evolución del comportamiento del departamento de mantenimiento de la planta de tuberías de PAVCO DE OCCIDENTE LTDA., dicho estudio, mostró un mejoramiento en los indicadores del departamento, fruto de la reorganización del mismo. La reorganización referida, consistió en contratar un ingeniero mecánico por un año para que ayudara con los trabajos realizados por los talleres metal mecánicos, con esto se le esta realizando más supervisión a los trabajos realizados tanto por técnicos de la empresa como por contratistas en lo reparativo, correctivo y programado, lo que ha llevado a que las solicitudes de mantenimiento urgentes y los tiempos de intervención hayan disminuido (Tal y como lo muestran las Figuras 6 y 6A).

42

2. RESEÑA TEORICA

Teniendo claro el entorno en el cual se desarrolló la práctica, se revisarán a continuación las definiciones más importantes a cerca de mantenimiento, de esta manera se busca centrar el trabajo dentro de la filosofía del mantenimiento preventivo, además de servir de marco conceptual para los temas subsiguientes. Todos los equipos sufren deterioro por su uso normal, operación inadecuada, defectos en su montaje, especificaciones técnicas mal concebidas y su no utilización. Este proceso obliga a tomar acciones encaminadas a restablecer las condiciones normales de funcionamiento de los mismos. El mantenimiento es la técnica que combina varios factores: mano de obra, información, capital, energía, materiales, procesos, procedimientos y herramientas, cuyo objetivo último es, garantizar el funcionamiento óptimo de los equipos e instalaciones productivas de una organización. En este caso especifico los equipos de la Planta de extrusión de PAVCO DE OCCIDENTE LTDA. Teniendo en cuenta los principios empresariales de PAVCO DE OCCIDENTE LTDA., adicionales al compromiso de la compañía con la política de calidad; la gestión del mantenimiento es un instrumento que permite conjugar los anteriores conceptos, mediante la aplicación de métodos de ingeniería y estrategias que otorgan un margen de contribución a las utilidades de la empresa. Los métodos aplicados al mantenimiento han evolucionado y se han logrado nuevas herramientas básicas, entre otras, los sistemas de información, capaces de facilitar la toma de decisiones y planeación de objetivos, a través del suministro de información sobre aspectos técnicos y económicos, programas de mantenimiento, control de trabajos, diagnóstico de condición de equipos y estadísticas de comportamiento y falla, además de la evolución de los equipos. 2.1 DEFINICIÓN Literalmente, el mantenimiento es un conjunto de actividades de planeación, organización, control, dirección y ejecución de métodos, que tienen como objetivo corregir, prevenir y predecir fallas en las instalaciones, máquinas y equipos, permitiendo al menor costo posible la continuación del servicio para el cual fueron diseñados. Además, el mantenimiento encaminado a mantener la capacidad productiva en el nivel ideal, debe satisfacer las siguientes observaciones.

43

- Minimizar los costos de parada y reparaciones por daños en los equipos. - Maximizar la vida útil, disponibilidad, confiabilidad y efectividad de

instalaciones, máquinas y equipos. - Garantizar el desarrollo del proceso bajo condiciones óptimas de seguridad

industrial. 2.2 TIPOS DE MANTENIMIENTO Las diferentes condiciones que presentan los tipos de mantenimiento, son enunciadas aquí con el fin de proporcionar un panorama general de las tendencias posibles a seguir en un plan de mantenimiento y a su vez, servir de glosario explicativo para algunos términos utilizados más adelante. 2.2.1 Mantenimiento reparativo. Las actividades de mantenimiento son reparaciones que se efectúan cuando la máquina o equipo presenta alguna falla. Este sistema es el menos eficiente, ya que es el equipo quien “impone” las paradas y frecuencias no permitiendo así ningún tipo de planeación. 2.2.2 Mantenimiento correctivo. Busca mediante la eliminación de las causas que producen paradas de la producción, corregir los problemas a través de un análisis de ingeniería, para detectar las situaciones que llevaron a las fallas y la manera más rápida, económica y sencilla de eliminarlas. Este sistema presenta grandes deficiencias en cuanto a la minimización del stock de repuestos, además, no permite anticipación a las fallas y genera un decremento progresivo de la calidad. 2.2.3 Mantenimiento programado. Este es otro tipo de mantenimiento que se practica hoy en día y se basa en el supuesto de que las piezas se desgastan siempre en la misma forma y en el mismo período de tiempo, independiente de sí se está trabajando bajo condiciones diferentes. En este tipo de mantenimiento se lleva a cabo un estudio detallado de los equipos de la fábrica y a través de él se determina, con ayuda de datos estadísticos e información del fabricante, las partes que se deban cambiar, así como la periodicidad con que se deben hacer los cambios. Una vez hecho esto, se elabora un programa de trabajo que satisfaga las necesidades del equipo. Aunque este sistema es superior al mantenimiento correctivo, presenta algunas fallas, la principal se refiere a que con el fin de prestar el servicio que ordena el programa a una determinada parte del equipo, sea necesario retirar o desarmar partes que están trabajando en forma correcta.

44

2.2.4 Mantenimiento periódico. Este tipo de mantenimiento, es aquel que se realiza después de un período de tiempo generalmente largo (entre seis y doce meses). Este mantenimiento se practica por lo regular en plantas de proceso como petroquímicas, azucareras, papeleras, de cemento, etc. Y consiste en realizar grandes paradas en las que se realizan reparaciones mayores. Para implantarlo se requiere excelente planeación e interrelación del área de mantenimiento con las demás áreas de la empresa para así llevar a cabo las acciones en el menor tiempo posible. 2.2.5 Mantenimiento preventivo. Para evitar que se confunda este mantenimiento con una combinación del periódico y del programado, se debe hacer énfasis en que la esencia de éste son las inspecciones programadas, que pueden ó no tener como consecuencia una tarea correctiva ó de cambio. Este sistema se basa en el hecho de que las partes de un equipo se gastan en forma desigual y es necesario prestarles servicio en forma racional, para garantizar su buen funcionamiento. El Mantenimiento Preventivo es aquel que se hace mediante un programa de actividades, previamente establecido, con el fin de anticipar la presencia de fallas en instalaciones y equipos; el programa se fundamenta en el estudio de necesidades de servicio de un equipo, teniendo en cuenta cuales de las actividades se harán con los equipos detenidos y cuales en marcha. Además, se estima el tiempo que se toma cada operación y la periodicidad con que se efectúa, con el fin de poder determinar así las horas hombre que requiere una tarea de mantenimiento, al igual que las personas que se van a emplear en determinados momentos del año. El éxito de un Programa de Mantenimiento, estriba en el análisis detallado del funcionamiento de las máquinas y en el cumplimiento estricto de las actividades, para cuyo efecto se debe llevar un buen control. 2.2.6 Mantenimiento predictivo. Este tipo de mantenimiento consiste en hacer mediciones o ensayos no destructivos, mediante equipos especializados a partes de maquinaria que sean muy costosas y a las cuales no se les pueda permitir fallar inesperadamente; ya sea que puedan arriesgar la integridad de los operarios o causar daños de grandes costos. La mayoría de las inspecciones se realizan con el equipo en marcha y sin causar paros de la producción. La Tabla 5, referencia algunas de las intervenciones de Mantenimiento Predictivo realizadas más frecuentemente.

45

Hasta ahora se han presentado un conjunto de estrategias especificas alrededor del mantenimiento, sin embargo, desde hace algunas décadas se han desarrollado toda una serie sistemas completos para mantenimiento, muchos de estos tienen varios puntos en común y en todos se garantiza el cumplimiento de los pilares básicos del mantenimiento. Luego de la Tabla 5, se presentarán muy brevemente dos de los sistemas de gestión de mantenimiento más difundidos y de mejores resultados conocidos, el Mantenimiento Preventivo Total5, y el Mantenimiento Basado en la Confiabilidad6. 2.2.7 Mantenimiento Productivo Total. Mantenimiento Productivo Total es la traducción de TPM (Total Productive Maintenance). El TPM es un sistema japonés de mantenimiento industrial desarrollado a partir del concepto de "Mantenimiento Preventivo". El TPM es una estrategia compuesta por una serie de actividades ordenadas, que una vez implantadas ayudan a mejorar la competitividad de una organización industrial o de servicios. Se considera como estrategia, ya que ayuda a crear capacidades competitivas a través de la eliminación rigurosa y sistemática de las deficiencias de los sistemas operativos. El TPM permite diferenciar una organización en relación a su competencia debido al impacto en la reducción de los costes, mejora de los tiempos de respuesta, fiabilidad de suministros, el conocimiento que poseen las personas y la calidad de los productos y servicios finales. TPM enfoca el mantenimiento como un requisito y una parte sumamente importante del negocio. Ya no se considera como una actividad de no-ganancia, el mantenimiento se fija como una parte del día industrial y en algunos casos, como una parte íntegra del proceso industrial. 5 TPM (mantenimiento productivo total PEREZ JARAMILLO, Carlos Mario. El futuro de la función de mantenimiento. Medellín : Soporte y CIA LTDA, 2003. (consultado 15 de Julio, 2005). Disponible en internet : http:// www.soporteycia.com.co/infomante/infomante.htmf 6 PEREZ JARAMILLO, Carlos Mario. El futuro de la función de mantenimiento. Medellín : Soporte y CIA LTDA, 2003. (consultado 15 de Julio, 2005). Disponible en internet : http:// www.soporteycia.com.co/infomante/infomante.htmwww.soporteycia.com.co/infomante/infomante.htm

46

Tabla 5. Algunas Intervenciones de Mantenimiento Predictivo.

Tipo Descripción de la Intervención

Análisis de Aceites

Se hace una inspección de viscosidad al aceite, la cual puede ser alterada por agentes contaminantes que afectan la estructura del lubricante. Además, se revisa la acidez del lubricante y su variación con respecto al nivel original, lo que determina el TAN ó el TBN.(acidez-básico)

Análisis de Vibraciones

Las vibraciones son movimientos armónicos simples relativos entre piezas en movimiento. Por lo anterior, es normal que los equipos presenten ciertos niveles de vibración, sin embargo, en ocasiones y por efecto de desbalanceos, desalineaciones, entre otras; se generan niveles de vibración por encima de lo permisible (La Norma ISO 10816, presenta los niveles permisibles para algunos mecanismos).

Conteo de Partículas

Sobre los lubricantes del equipo se mide la presencia de agua por comparación con una muestra de lubricante nuevo y las PPM (partes por millón) de 19 agentes metálicos, estos valores se comparan con la Norma ISO 4406, la cual especifica los niveles permisibles para cada mecanismo.

Termografía

La termografía permite visualizar las emisiones radiadas por cualquier cuerpo que se encuentre a una temperatura mayor a cero grados absolutos, produciendo imágenes térmicas denominadas termogramas. El termograma es una imagen del cuerpo presentada como una distribución de calor a niveles isotérmicos, permitiendo localizar puntos calientes o fríos en dicho cuerpo.

Tintas Penetrantes

El método de líquidos penetrantes (LP), se basa en el principio físico conocido como “Capilaridad” y consiste en la aplicación de un líquido, con buenas características de penetración en pequeñas aberturas, sobre la superficie limpia del material a inspeccionar.

Ultrasonido

El método de Ultrasonido se basa en la generación, propagación y detección de ondas elásticas (sonido) a través de los materiales. Mediante el uso de un sensor o transductor acústicamente acoplado en la superficie de un material. Este censor, contiene un elemento piezo-eléctrico, cuya función es convertir pulsos eléctricos en pequeño movimientos o vibraciones, las cuales a su vez generan sonido, con una frecuencia en el rango de los Megahertz.

Fuente: manual del ingeniero mecánico

47

Las características del TPM más significativas son: − Acciones de mantenimiento en todas las etapas del ciclo de vida del equipo. − Participación amplia de todas las personas de la organización. − Es observado como una estrategia global de empresa, en lugar de un

sistema para mantener equipos. − Orientado a la mejora de la efectividad global de las operaciones, en lugar

de prestar atención a mantener los equipos funcionando. − Intervención significativa del personal involucrado en la operación y

producción en el cuidado y conservación de los equipos y recursos físicos. − Procesos de mantenimiento fundamentados en la utilización profunda del

conocimiento que el personal posee sobre los procesos.

El TPM se apoya fuertemente en el proceso de aprendizaje dentro de las fábricas, cada uno de los procesos fundamentales cuenta con mecanismos para conservar el conocimiento. Las etapas básicas del TPM se apoyan en el registro y conservación de la experiencia adquirida por los trabajadores en el cuidado y conservación de los equipos, cada reparación e inspección de un equipo se constituye en un proceso de generación de conocimiento. Sin embargo, es frecuente en las empresas industriales observar que este conocimiento se pierde por la falta de registros de información. En otras empresas el "dato" existe pero este no genera información por falta de interpretación. Si no existe información, no existirá la posibilidad de generar conocimiento. El TPM requiere realizar un plan de formación y de obtención de conocimiento, además, el TPM aporta metodología para aprender a partir de los análisis de averías y fallos. Las enseñanzas de cada evento se conservan y transfieren a los demás integrantes de la fábrica evitando su repetición en el futuro, siendo este uno de los mecanismos de un correcto mantenimiento planificado. Los procesos fundamentales del TPM constituyen las actividades operativas que se deben realizar para lograr las mejoras esperadas. Estos procesos se deben desarrollar en forma ordenada, siguiendo una metodología que asegure el logro de beneficios, algunas de las etapas por superar son:

− Mejora Focalizada (Metodología de las 5S). Busca eliminar sistemáticamente las grandes pérdidas ocasionadas con el proceso productivo.

− Mantenimiento Autónomo. Los operadores se hacen cargo del

mantenimiento de sus equipos, lo mantienen y desarrollan la capacidad para detectar a tiempo fallas potenciales.

− Mantenimiento Planeado. Un conjunto de actividades sistemáticas y

metódicas para construir y mejorar continuamente el proceso.

48

− Capacitación. Aquí se define lo que hace cada quien y se realiza mejor cuando los que instruyen sobre “qué se hace y como se hace” son la misma gente de la empresa, sólo hay que buscar asesoría externa cuando las circunstancias lo requieran.

− Control Inicial. Busca reducir el deterioro de los equipos actuales y mejorar los costos de su mantenimiento. (Este control nace después de ya implantado el sistema cuando se adquieren máquinas nuevas).

− Mejoramiento para la calidad. La meta aquí es ofrecer un producto “cero

defectos” como efecto de una máquina “cero defectos” y esto último sólo se logra con la continua búsqueda de una mejora y optimización del equipo.

− TPM en los Departamentos de Apoyo. El TPM es aplicable a todos los

departamentos, en finanzas, en compras, en almacén, para ello es importante es que cada uno haga su trabajo a tiempo.

− Seguridad Higiene y Medio Ambiente. Aquí lo importante es buscar que el

ambiente de trabajo sea confortable y seguro, muchas veces ocurre que la contaminación en el ambiente de trabajo es producto del mal funcionamiento del equipo, así como muchos de los accidentes son ocasionados por la mala distribución de los equipos y herramientas en el área de trabajo.

2.2.8 Mantenimiento centrado en la confiabilidad. La confiabilidad, se puede definir como la capacidad de un producto de realizar su función de la manera prevista por un período de tiempo especificado y bajo condiciones indicadas. Así, normalmente su significado se aplica a conjuntos de piezas o sistemas formados por un ensamble, en el que individualmente, cada pieza posee su propia confiabilidad y el ensamble una diferente, según como se encuentre formado dicho ensamble. Una forma evidente de aumentar la confiabilidad del sistema, es aumentar la confiabilidad de cada uno de sus componentes. Otras formas son: mejorar las condiciones de trabajo, proporcionar mantenimiento preventivo a los elementos críticos, poseer equipos de reserva o en stand-by, etc. También interesa disminuir la gravedad de las fallas, lo cual lleva a que el bien aumente en alguna medida su confiabilidad, dado que en muchos casos, al ser menos grave la falla, es menor en magnitud o extensión. El Mantenimiento centrado en la confiabilidad (RCM), es uno de los procesos desarrollados con la finalidad de ayudar a las organizaciones a determinar las políticas para mejorar las funciones de los activos físicos y manejar las consecuencias de sus fallas.

49

El RCM pone tanto énfasis en las consecuencias de las fallas como en las características técnicas de las mismas, mediante:

− Integración de una revisión de las fallas operacionales con la evaluación de aspecto de seguridad y amenazas al medio ambiente, esto hace que la seguridad y el medio ambiente sean tenidos en cuenta a la hora de tomar decisiones en materia de mantenimiento.

− Prestando mucha atención en las Tareas de Mantenimiento que más

incidencia tienen en el funcionamiento y desempeño de las instalaciones, garantizando que la inversión en Mantenimiento se utiliza donde más beneficio va a reportar.

RCM abarca la totalidad de la cadena operativa, estableciendo una escala de prioridades para el análisis en función de criterios de criticidad claramente definidos. Los grupos de análisis RCM están integrados por quienes mejor conocen los equipos: gente de operaciones y de mantenimiento; ellos definen el contexto operacional, las funciones requeridas de los equipos, sus fallas funcionales, las causas raíz de falla, sus efectos, sus niveles de criticidad y finalmente, la estrategia más adecuada para cada caso. Dado que el análisis progresa desde las fallas potenciales más críticas hacia las menos críticas, los mayores resultados se producen desde el principio. El objetivo principal de RCM es reducir el costo de mantenimiento, para enfocarse en las funciones más importantes de los sistemas y evitando o quitando acciones de mantenimiento que no son estrictamente necesarias. El proceso de análisis global del RCM se resume como sigue:

Análisis de Fallos Funcionales. Define el funcionamiento del Componente en un Equipo, su fallo funcional, y sus efectos de fallo. • Selección de Ítems Críticos. Determina y analiza que Componentes ó

Zonas de Máquina, se caracterizan como funcionalmente significativos. • Decisión Lógica del RCM. Incluye el análisis de los ítems funcionalmente

significativos, para determinar la consecuencia del fallo. • Análisis de Inspección. La inspección determina qué datos son necesarios

para el apoyo del análisis RCM. • Resumen de los Requisitos de Mantenimiento. Determina la agrupación de

los requisitos óptimos del nivel de mantenimiento que se practica.

50

El Mantenimiento Centrado en la confiabilidad, como herramienta estructurada de análisis a partir de la información específica de los equipos y la experiencia de los usuarios, trata de determinar qué tareas de mantenimiento son las más efectivas, así mejoran la fiabilidad funcional de los sistemas relacionados con la seguridad y disponibilidad, previniendo sus fallos y minimizando el costo de mantenimiento. Con los conceptos presentados, es evidente que debido a su magnitud, a su propia filosofía y al proceso de actualización en el departamento de mantenimiento; la planta de extrusión de PAVCO DE OCCIDENTE LTDA. Tiene como reto inmediato el diseño, implementación y desarrollo de una Política de mantenimiento basada en una combinación óptima de los principios de MPT y RCM. Sin embargo, es claro que este tipo de procesos de cambio, tardan periodos de tiempo muy largos (normalmente años), razón por la cual, los objetivos del presente proyecto se han centrado en la generación de un Programa de mantenimiento preventivo, el cual servirá de apoyo a la nueva política general de mantenimiento. 2.3. ESTABLECIMIENTO DE UN PROGRAMA DE MANTENIMIENTO PREVENTIVO Un Programa de Mantenimiento Preventivo, primordialmente recopila, clasifica y procesa información con el fin de crear un archivo de características técnicas y operativas de cada equipo que posea la empresa. Esta recopilación se genera para conocer las condiciones operativas particulares de cada equipo, con el fin de estimar las acciones de mantenimiento más pertinentes a aplicar en cada máquina debido a su estado y condiciones de operación, obedeciendo a la definición de mantenimiento preventivo antes expuesta. Antes que nada, debe ser claro que la implementación de un plan de estas características, supone un gran esfuerzo y dedicación de las personas involucradas, por esta razón, sería una labor costosa y dispendiosa aplicarlo a todos los equipos de la empresa. De esta manera, se exige la clasificación, además de la justificación de las razones que llevan a tomar la decisión de incluir un equipo en un programa de esta naturaleza, esto, lógicamente supone un orden de importancia, donde a pesar que diferentes equipos pertenezcan al programa, se lleve sobre ellos un seguimiento más o menos cercano, de acuerdo a las condiciones que en un previo análisis se haya estimado pertinente. Ahora, la información debe ser recopilada, clasificada y utilizada, a través de un sistema que permita acceder a ella de manera eficiente, además de asegurar que sean filtrados datos irrelevantes o confusos. En este proceso de sistematización se hace necesario clasificar la información en documentos específicos establecidos que permitan registrar:

51