determinación de la concentración de alfa y beta amilasas ...

Transcript of determinación de la concentración de alfa y beta amilasas ...

DETERMINACIÓN DE LA CONCENTRACIÓN DE ALFA Y BETA AMILASAS COMERCIALES EN LA PRODUCCIÓN DE ETANOL A PARTIR ALMIDÓN DE

CEBADA EMPLEANDO Saccharomyces cerevisiae

LADY CAROLINA ESPITIA ROCHA

PONTIFICIA UNIVERSIDAD JAVERIANA FACULTAD DE CIENCIAS

CARRERA DE MICROBIOLOGÍA INDUSTRIAL Bogotá, D.C. Enero 11 del 2009

DETERMINACIÓN DE LA CONCENTRACIÓN DE ALFA Y BETA AMILASAS COMERCIALES EN LA PRODUCCIÓN DE ETANOL A PARTIR ALMIDÓN DE

CEBADA EMPLEANDO Saccharomyces cerevisiae

LADY CAROLINA ESPITIA ROCHA

TRABAJO DE GRADO Presentado como requisito parcial

Para optar al título de

MICROBIOLOGA INDUSTRIAL

PONTIFICIA UNIVERSIDAD JAVERIANA FACULTAD DE CIENCIAS

CARRERA DE MICROBIOLOGÍA INDUSTRIAL Bogotá, D.C.

Enero 11 del 2009

NOTA DE ADVERTENCIA: Artículo 23 de la Resolución N° 13 de Julio de 1946

“La Universidad no se hace responsable por los conceptos emitidos por sus

alumnos en sus trabajos de tesis. Solo velará por que no se publique nada contrario

al dogma y a la moral católica y por que las tesis no contengan ataques personales

contra persona alguna, antes bien se vea en ellas el anhelo de buscar la verdad y la

justicia”.

DETERMINACIÓN DE LA CONCENTRACIÓN DE ALFA Y BETA AMILASAS COMERCIALES EN LA PRODUCCIÓN DE ETANOL A PARTIR ALMIDÓN DE

CEBADA EMPLEANDO Saccharomyces cerevisiae

LADY CAROLINA ESPITIA ROCHA

APROBADO

_________________________ _________________________ HELBERTH ESPITIA RIVERA IVONNE GUTIERREZ ROJAS Ingeniero Químico Bacterióloga M. Sc Director Asesor

_______________________ _______________________ ADRIANA MATIZ ANDREA AGUIRRE

Bacterióloga M. Sc Bacterióloga M. Sc Jurado Jurado

DETERMINACIÓN DE LA CONCENTRACIÓN DE ALFA Y BETA AMILASAS COMERCIALES EN LA PRODUCCIÓN DE ETANOL A PARTIR ALMIDÓN DE

CEBADA EMPLEANDO Saccharomyces cerevisiae

LADY CAROLINA ESPITIA ROCHA

APROBADO

_______________________ _______________________ INGRID SCHULER JANETH ARIAS Bióloga, Ph.D. Bacterióloga, M. Sc–M. Ed DECANA ACADEMICA DIRECTORA DE CARRERA

Este trabajo lo dedico a Dios por darme la sabiduría y fortaleza en cada paso de

este proceso formativo. A mis padres por su amor, esfuerzo y apoyo. También

quiero agradecer a mis amigos que me acompañaron durante la carrera por toda su

colaboración y amistad que fueron muy importantes para lograr esta meta.

Carolina.

vii

AGRADECIMIENTOS

El presente trabajo es el resultado del interés de la empresa Destilería Premier

LTDA., en especial del Ingeniero Helberth Espitia, director técnico de la misma, por

su continua búsqueda de alternativas de mejoramiento del proceso a nivel de de

rendimientos, calidad y rentabilidad, así como también por proponer, financiar y

dirigir este trabajo.

Agradezco especialmente la colaboración y asesoría permanente e incondicional de

la Doctora Ivonne Gutiérrez de la Pontificia Universidad Javeriana. También al

Ingeniero Axel, director del laboratorio de Bromatología de la Secretaría de Salud

del Tolima de la ciudad de Ibagué, por su asesoría y colaboración en la realización

de los análisis de este proyecto.

Por último agradezco a mi madre por su interés compartido por este trabajo,

acompañándome siempre con una voz de ánimo y disposición de ayuda para poder

lograr esta meta.

viii

TABLA DE CONTENIDO

Pág. 1. INTRODUCCIÓN ....................................................................................................... 18 2. MARCO TEORICO .................................................................................................... 19 2.1 LA CEBADA .............................................................................................................. 19 2.1.1 Taxonomía ................................................................................................................ 19 2.1.2 Características generales ........................................................................................ 19 2.2 CEBADA MALTEADA ............................................................................................... 20 2.3 ALMIDON DE CEBADA ............................................................................................ 21 2.3.1 Amilosa...................................................................................................................... 21 2.3.1.1 Amilopectina ............................................................................................................. 23 2.4 MÉTODOS HIDROLÍTICOS DEL ALMIDÓN ............................................................ 23 2.4.1 Método químico ........................................................................................................ 23 2.4.2 Método enzimático ................................................................................................... 24 2.4.2.1 α-Amilasa .................................................................................................................. 27 2.4.2.2 -amilasa ..................................................................................................................... 28 2.4.2.3 Glucoamilasas .......................................................................................................... 29 2.4.2.4 Pululanasa ................................................................................................................ 29 2.5 PROCESO DE PRODUCCIÓN DE ALCOHOL ......................................................... 30 2.5.1 Sustrato: mosto ........................................................................................................ 30 2.5.2 Microorganismo: Saccharomyces cerevisiae ....................................................... 31 2.5.2.1 Morfología ................................................................................................................. 31 2.5.2.2 Reproducción ........................................................................................................... 32 2.5.2.3 Requerimientos nutricionales ................................................................................. 32 2.5.2.3.1 Fuente de Carbono ................................................................................................ 32 2.5.2.3.2 Fuente de nitrógeno .............................................................................................. 32 2.5.2.3.3 Macro y Micronutrientes ....................................................................................... 33 2.5.2.3.4 Vitaminas ................................................................................................................ 33 2.5.2.4 Requerimientos ambientales ................................................................................. 34 2.5.2.4.1 Temperatura ........................................................................................................... 34 2.5.2.4.2 Oxigeno................................................................................................................... 34 2.5.2.4.3 pH ............................................................................................................................ 34 2.5.2.5 Metabolismo ............................................................................................................. 34 2.5.2.5.1 Azúcares ................................................................................................................. 34 2.5.2.5.2 Nitrógeno ................................................................................................................ 35

ix

2.5.2.5.3 Fósforo .................................................................................................................... 35 2.5.3 FERMENTACIÓN ...................................................................................................... 36 2.6 PRODUCCIÓN DE ALCOHOL EN DESTILERÍA PREMIER LTDA. ........................ 37 3. FORMULACIÓN DEL PROBLEMA Y JUSTIFICACION .......................................... 39 4. OBJETIVOS ............................................................................................................... 40 4.1 OBJETIVO GENERAL ............................................................................................... 40 4.2 OBJETIVOS ESPECÍFICOS...................................................................................... 40 5. MATERIALES Y MÉTODOS ..................................................................................... 41 5.1 DISEÑO DE LA INVESTIGACIÓN ............................................................................ 41 5.1.1 Población de estudio ............................................................................................... 41 5.1.2 Materiales .................................................................................................................. 41 5.1.3 Enzimas y levadura .................................................................................................. 41 Multifect® AA 21L y Multifect® AA 23L son enzimas comerciales de Genencor

Internacional, Inc., las cuales son utilizadas en Destilería Premier LTDA. para el desarrollo de investigaciones de mejoramiento del proceso hidrolítico del almidón de cebada. Multifect® AA 21L es una α-amilasa estable a altas condiciones de calor y a un pH bajo, esta enzima no requiere calcio adicional para operar bajo condiciones de licuefacción industrial. Las condiciones recomendadas de licuefacción primaria son 105-110ºC por 5-7 minutos y secundaria 95ºC por 90-120 minutos (molido húmedo) ó 85-93ºC por 90-120 minutos (molido seco) a un pH entre 5.5-5.8......................................................... 41

5.2 MÉTODOS ................................................................................................................. 42 5.2.1 Proceso hidrolítico del almidón .............................................................................. 42 5.2.1.1 Control de comparación .......................................................................................... 43 5.2.1.2 Control negativo ....................................................................................................... 44 5.2.2 Rendimiento del proceso de hidrólisis .................................................................. 44 5.2.3 Condiciones de fermentación ................................................................................. 44 5.2.3.1 Pruebas preliminares ............................................................................................... 44 5.2.3.2 Preparación de inóculo ............................................................................................ 45 5.2.3.3 Fermentación ............................................................................................................ 45 5.3 DETERMINACIÓN DE BIOMASA ............................................................................. 46 5.4 DETERMINACIÒN DE LA CONCENTRACIÓN DE AZÚCARES REDUCTORES Y

ALMIDÓN. .................................................................................................................. 46 5.4.1 Determinación del título de la solución de Fehling. ............................................. 46 5.4.2 Valoración de la muestra ......................................................................................... 47 5.4.2.1 Cálculo de azúcares reductores ............................................................................. 48

x

5.5 DETERMINACIÓN DE LA CONCENTRACIÓN DE ETANOL .................................. 48 5.5.1 Destilación ................................................................................................................ 48 5.5.1.1 Cálculo de la gravedad específica .......................................................................... 50 5.6 VARIABLES DE ESTUDIO........................................................................................ 50 5.7 RECOLECCIÓN DE LA INFORMACIÓN .................................................................. 51 5.8 ANÁLISIS DE INFORMACIÓN .................................................................................. 51 6. RESULTADOS Y DISCUSIÓN .................................................................................. 52 6.1 CARACTERIZACION DE LAS CEBADAS ............................................................... 52 6.2 PROCESO HIDROLÍTICO DEL ALMIDÓN DE CEBADA SIN MALTEAR .............. 53 6.3 ENSAYO PREVIO DE FERMENTACIÓN ................................................................. 58 6.4 FERMENTACIÓN DE Saccharomyces cerevisiae EN HIDROLIZADO DE

CEBADA SIN MALTEAR .......................................................................................... 61 6.4.1 Consumo de sustrato .............................................................................................. 66 6.4.2 Producción de etanol ............................................................................................... 69 6.5 COSTOS DE PRODUCCIÓN .................................................................................... 73 7. CONCLUSIONES ...................................................................................................... 75 8. RECOMENDACIONES .............................................................................................. 77 9. REFERENCIAS BIBLIOGRÁFICAS ......................................................................... 78 10. ANEXOS .................................................................................................................... 88

xi

INDICE DE TABLAS

Pág

Tabla 1. Composición del grano de cebada………………………………..…20 Tabla 2. Acción que ejerce sobre el almidón la fosforilasa, α-glucosidasa,

α-amilasa, β-amilasa y enzimas desramificadoras…………………………………….………………....25

Tabla 3. Composición típica del mosto……………………………………….30

Tabla 4. Resumen del diseño experimental…………………………............42

Tabla 5. Resultados de la concentración de almidón realizados a la cebada mateada y sin matear…………………………………………...…………….………..…52

Tabla 6. Datos del rendimiento de hidrolisis obtenidos en el proceso

hidrolítico…………………………………………………………..…….56

Tabla 7. Datos de la biomasa máxima alcanzada y el consumo de sustrato

bajos las diferentes concentración de enzimas, (C+) control de comparación y (C-) control negativo……………..………………………………………………........68

xii

INDICE DE GRÁFICAS

Pág

Gráfica 1. Concentración de azúcares reductores en función de la dosis de de enzimas, (C+) control de comparación y (C-) control negativo después de la hidrólisis por 8h…………………………………………………………………….……54

Gráfica 2. Relación azúcares reductores producidos y rendimiento de hidrólisis en función de la concentración de enzimas, (C+) control de comparación y (C-)control negativo……………………………………………………………….…57

Gráfica 3. Curva de Crecimiento de Saccharomyces cerevisiae durante el ensayo previo de experimentación…………………………………..59

Gráfica 4. Población de Saccharomyces cerevisiae presente en el medio de fermentación con las diferentes concentraciones de enzimas…………………………………………………………..……….62

Gráfica 5. Relación entre concentración de células/mL máxima y el tiempo de obtención de la biomasa máxima de S. cerevisiae en función de la concentración de enzimas, (C+) control de comparación y (C-) control negativo………………………………………………………...............65

Gráfica 6. Relación entre la concentración de azúcares reductores inicial y final de la fermentación con S. cerevisiae en función de la concentración de enzimas, (C+) control de comparación y (C-) control negativo…………………………………………………………………...67

xiii

Gráfica 7. Consumo total de sustrato bajos las diferentes concentración de enzimas, (C+) control de comparación y (C-) control negativo…………………………………………………………………..69

Gráfica 8. Producción total de etanol bajos las diferentes concentración de enzimas, (C+) control de comparación y (C-) control negativo…………..……………………………………………………….70

Gráfica 9. Consumo total de sustrato y producción total de etanol bajos las diferentes concentración de enzimas, (C+) control de comparación y (C-) control negativo…………………………………………………….…...............71

Gráfica 10. Relación entre la concentración de etanol producido y productividad producto-sustrato en función en función de la concentración de enzimas, (C+) control de comparación y (C-) control negativo……………………………………………………….…………72

xiv

INDICE DE FIGURAS

Pág

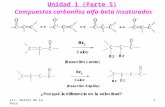

Figura 1. Representación de las dos formas de almidón que se dan en la cebada…………………………………………………………………...22

Figura 2. Degradación del almidón…………………………………..…………..26

Figura 3. Coloración de Gram Saccharomyces cerevisiae..…………..…….31

Figura 4. Reproducción del inóculo…………………………………..…………45

Figura 5. Reacción de Fehling……………………………………..……………..47

Figura 6. Destilación de las muestras………………………………..………….49

Figura 7. Determinación del peso del destilado……………………….…..….50

xv

INDICE DE ANEXOS

ANEXO 1. Soluciones de trabajo…………………………………………..…………..88

ANEXO 2. Determinación del porcentaje de almidón…………………..………….89

ANEXO 3. Método para recuento celular en cámara de Newbauer……..……….90

ANEXO 4. Tablas complementarias del proceso hidrolítico………………..…….92

ANEXO 5. Figuras complementarias del proceso hidrolítico………………….....93

ANEXO 6. Tablas complementarias de fermentación……………………………...95

ANEXO 7. Gráficas complementarias de fermentación…………………………101

ANEXO 8. Figuras complementarias del proceso fermentativo………………105

ANEXO 9. Análisis estadístico………………………………………………………106

ANEXO 10. Costos de producción………………………………………………......109

ANEXO 11. Ficha técnica Multifect® AA 21L………………………………….........110

ANEXO 12. Ficha técnica Multifect® AA 23L………………………………………112

ANEXO 13. Ficha técnica Saccharomyces cerevisiae…………………..……….114

RESUMEN

Destilería Premier LTDA dentro de sus procesos productivos emplea cebada sin

maltear como sustrato para la producción de etanol en conjunto con la cebada

malteada, con el fin de equilibrar los costos de producción, por lo que en este

trabajo se probó la concentración de α y β amilasas que se deben adicionar al grano

de cebada sin maltear como alternativa para disminuir el uso de la cebada maltada

en el proceso de obtención de etanol. Para lo anterior se realizo ensayos a nivel de

laboratorio variando las concentraciones de α y β amilasas, Multifect® AA 21L y

Multifect® AA 23L, respectivamente, que se agregaron al medio para la etapa de

hidrólisis del almidón de cebada. La concentración de enzimas óptima fue 20 ml/L,

lo cual permitió mejorar el rendimiento de hidrolisis con 89,44 % en comparación

con las concentraciones que obtienen con la cebada malteada empleada en la

planta (41.85%) además de producir mayor cantidad de alcohol.

ABSTRAC

Premier LTDA distillery within their manufacturing processes used unmalted barley

as a substrate for the production of ethanol in conjunction with malted barley, in

order to balance the costs of production, so that this work was tested in the

concentration of α and β amylases to be added to the grain of unmalted barley as an

alternative to reduce the use of barley malt in the process of obtaining ethanol. For

the foregoing tests was performed at the laboratory by varying concentrations of α

and β amylases, Multifect ® 21L and Multifect® AA 23L AA, respectively, which were

added to the medium stage for the hydrolysis of starch from barley. The optimal

concentration of enzymes was 20 ml / L, which helped improve the performance of

hydrolysis with 89.44% compared with the concentrations obtained with malted

barley used in the plant (41.85%) in addition to producing larger quantities of alcohol.

18

1. INTRODUCCIÓN

Destilería Premier LTDA, es una empresa dedicada a la producción, maduración,

fabricación, destilación, decantación y comercialización de vinos, champañas,

aperitivos y licores en general.

Tradicionalmente en el proceso de elaboración de whisky o de cerveza se requiere a

la cebada cómo materia prima esencial, utilizada para la obtención de malta

mediante el proceso de malteado, que es la sustancia que da origen al extracto

fermentable. Hacia el final del proceso de malteado, las diversas enzimas líticas o

degradativas se hacen solubles y además son transferidas al endospermo del grano

en donde causan la modificación del almidón a un sustrato más sencillo, debido a la

acción de alfa y beta amilasas.

Los mayores inconvenientes a los que se enfrenta la industria licorera Colombiana

es la falta de malterias que comercialicen malta o cebada malteada, lo que hace

necesario la importación de la cebada ya transformada, generando de esta forma

trámites y costos para las empresas que requieren la cebada en estas condiciones.

Destilería Premier importa cebada malteada de Chile y adquiere cebada de

producción nacional sin maltear de la región cundiboyacense, con el fin de realizar

una mezcla de las cebadas para la generación de productos de calidad a un menor

precio.

Como consecuencia de esto, surge la necesidad de buscar alternativas eficaces

para reducir el uso de la cebada malteada. Por tal motivo, la empresa pretende

utilizar cebada nacional como única materia prima esencial del proceso, empleando

enzimas amilolíticas comerciales Multifect® AA 21L (α -amilasa) y Multifect® AA 23L

(β -amilasa), para sustituir el paso de sacarificación y licuefacción enzimática del

almidón llevado a cabo por las enzimas de la cebada malteada, por el empleo de

enzimas comerciales de microorganismos amilolíticos para la degradación total o

parcial del almidón contenido en los granos de esta cebada, con el propósito de

disminuir tiempos de producción y mejorar la rentabilidad del proceso. Para lograr

este objetivo se propone determinar la concentración óptima de las enzimas con el

fin de obtener la mayor producción de etanol, estableciendo de esta forma una

alternativa eficaz de producción para la empresa.

19

2. MARCO TEORICO

La fermentación alcohólica a partir de cereales ha sido investigada por varios años,

considerando a la cebada, en términos de producción, el cereal más importante en

el mundo, constituido por un 63-65% de almidón (Varman, 1997). Las empresas de

alimentos y bebidas muestran un interés cada día por este almidón, que es utilizado

en la fermentación de las azúcares, utilizando levaduras que contienen enzimas

catalizadoras que transforman los azúcares en alcohol y dióxido de carbono (Routh

et al, 1984). Sin embargo, las levaduras no tienen la capacidad de acceder a esta

fuente de carbono directamente, por lo que durante el malteado de la cebada, el

almidón de la cebada se degrada fundamentalmente a una mezcla de poliglucosa,

obteniendo el mosto de fermentación (Varman, 1997). Actualmente en el mercado

se encuentra una variedad de enzimas comerciales producidas por

microorganismos y que son usadas en la industria de alimentos y bebidas. En la

industria de bebidas las enzimas de mayor importancia son las amilasas ya que se

ven implicadas desde el proceso de elaboración del mosto. El uso de α-amilasas, β-

amilasas y glucoamilasas producidas por diferentes microorganismos ha beneficiado

la industrial por proveer una alternativa y un método más eficiente para la

producción de dextrinas, maltosa y glucosa (Beltran y Maldonado, 2002).

2.1 LA CEBADA

2.1.1 Taxonomía

Botánicamente, la cebada pertenece a la familia de las Gramíneas, plantas

herbáceas con flores, que en los antiguos sistemas naturales de clasificación se

situaron en la sub-clase Glumaceae ó Glumiflorae. Las cebadas se incluyen en el

género Hordeum, del que existen varias especies, siendo H. vurgare y H. distichon

las especies más importantes en la industria cervecera (Hornsey, 2003).

2.1.2 Características generales

El uso predominante de la cebada para la elaboración de malta se basa en una

serie de factores tales como ser tradicionalmente el cereal de elección; crece en una

variedad de ambientes, con una germinación rápida y uniforme; el 60% del peso

20

seco total del grano es almidón; contiene proteínas, generalmente en cantidades

necesarias para proporcionar los aminoácidos necesarios para el crecimiento de la

levadura; y posee una dotación enzimática satisfactoria (Hough, 1990).

En el proceso de elaboración de cerveza o de whisky se emplea como materia

prima esencial cebada que se caracteriza por tener carbohidratos fermentables,

proteínas, minerales y una alta actividad enzimática (Ver Tabla 1), sin embargo

estas características también favorecen el desarrollo de microorganismos capaces

de producir diferentes metabolitos y enzimas que pueden modificar las propiedades

finales del mosto y por consiguiente del desarrollo de elaboración de alcoholes de

cebada (Beltrán, y Maldonado, 2002).

Tabla 1. Composición del grano de cebada por 100 g de sustancia.

Componentes Porcentajes (%)

Proteínas 10

Materia grasa 1.8

Hidratos de carbono 66.5

Celulosa 5.2

Materias minerales 2.6

Agua 14

Fuente: http://fenalce.net/pagina.php?p_a=50

Aunque son varios los granos de cereal que pueden ser satisfactoriamente

malteados, los de cebada son los que generalmente presentan menos problemas

técnicos. Sus cáscaras ayudan a proteger el grano del malteado, además son útiles

como coadyuvantes de filtración en etapas posteriores (Hoseney, 1991).

2.2 CEBADA MALTEADA

Se entiende exclusivamente por cebada malteada o malta al grano de cebada

sometido a germinación parcial y posterior deshidratación y/o tostado en

condiciones tecnológicas adecuadas. El malteado es la germinación controlada de

21

la semilla, seguida por su desecación también controlada, durante éste se considera

a la semilla de cebada como un sistema complejo fisiológico donde los principales

procesos son la síntesis de enzimas amilolíticas y proteolíticas y la degradación de

las estructuras del endospermo. El objetivo del mateado es producir alta actividad

enzimática y el sabor característico, con una mínima pérdida de peso seco. El grano

seleccionado para maltear debe estar sano, tener alto poder germinativo y estar

libre de pajas, granos rotos y hongos (Hoseney, 1991).

El cereal que se maltea con más frecuencia es la cebada, aunque también se

emplean cantidades apreciables de trigo y centeno, y en algunas partes de África se

maltea sorgo. En teoría al menos, se podría utilizar cualquier cereal. No obstante, el

tipo y cantidad de las enzimas producidas, varían de uno a otro cereal (Hoseney,

1991).

2.3 ALMIDON DE CEBADA

El almidón es un polímero semicristalino de glucosa de gran abundancia en la

naturaleza, por lo que se considera una buena fuente de obtención de este azúcar

para una fermentación económica y rentable (Navarro y Sossa, 2003). La cantidad

de almidón contenido en el grano de cereal varía, pero generalmente oscila entre el

60 y 75% del peso del grano. El almidón presente en los granos es el más

importante de los carbohidratos para fines industriales resultando preciso degradarlo

enzimáticamente con una gelatinización previa por acción de calor o sometetiendolo

a un intenso trabajo mecánico. El almidón de cebada gelatiniza a 58-90ºC, pero

durante la germinación la temperatura alcanzada es de sólo 15ºC, por lo tanto las

enzimas que degradan el almidón, las amilasas, operan en el malteado sin

gelatinización previa (Hoseney, 1991). El almidón consta de dos fracciones: amilosa

(20 %(p/p)) que es soluble en agua y amilopectina (80%(p/p)) que es insoluble en

agua con un alto peso molecular (Ver Figura 1) (Navarro y Sossa, 2003).

2.3.1 Amilosa

Es un polímero de glucosa que contiene de 1.000 a 4.000 unidades de éste

monómero, tiene por tanto un peso molecular de 200.000-800.000 daltons, valor que

varía no sólo según la especie de planta, sino también dentro de la misma especie y

d

u

d

f

c

r

G

d

p

g

n

ú

á

h

depende de

unida a la

determina q

funcionalida

correspondie

reductor fun

Figura cebada represenα y β; NR Fuente:

Generalmen

de la amilos

para separa

gelificación

naturaleza l

únicas, por

ácidos orgá

helicoidal (H

el estado de

próxima po

ue el grupo

ad, una mo

ente a una

cional, situa

1. Represen(a) cadena

nta una unidRE indica un

Hough, 199

nte, es un po

sa, siendo li

ar la amilosa

del almidó

lineal y de

ejemplo: su

ánicos. Estos

Hoseney, 19

maduración

r un enlace

reductor de

olécula de a

a sola molé

ado en un ex

ntación de lineal de amad de gluco

n extremo no

90

olímero linea

igeramente

a calentand

ón, la amil

gran longit

u capacidad

s complejos

991). A tem

22

n (Hoseney,

e glucosídic

e la glucosa,

amilosa no

écula de glu

xtremo (Houg

las dos for

milosa y (b) aosa y posibleo reductor.

al aunque s

ramificado e

o ligeramen

osa solubil

ud, confiere

d para forma

s se llaman

mperatura am

1991). Cad

o α-1,4 (Ve

, situado en

tiene más

ucosa, porq

gh, 1990).

rmas de almamilopectina

es puntos de

e cree que s

el resto. Cu

nte por enci

izada es e

e a la amilo

ar complejos

clatratos o

mbiente, la

da unidad de

er Figura 1)

la posición

s poder red

que sólo tie

midón que a ramificadae ataque par

solamente p

ando se lixi

ma de la te

esencialmen

osa algunas

s con yodos

compuestos

cadena de

e glucosa es

). Este enla

uno, pierda

ductor que

ene un gru

se dan en a. Cada círcua las amilas

para una pa

via el almid

emperatura

nte lineal.

s propiedad

s, alcoholes

s de inclusi

moléculas

stá

ace

la

el

po

la ulo sas

rte

ón

de

La

es

s o

ón

de

23

glucosa adopta una conformación en espiral cuyas hélices permiten albergar en su

interior una molécula de yodo. Cuando se trata de la amilosa con yodo, disuelto en

una disolución de yoduro potásico, el yodo se ubica en las hélices, formando un

complejo amilosa-yodo que tiene un color azul negruzco. Si el complejo se calienta

se desintegra transitoriamente la espiral de amilosa y el yodo deja de teñirla

(Hoseney, 1991).

2.3.1.1 Amilopectina

Es un polisacárido cuyas cadenas principales son restos de glucosa unidos en

enlace α-1,4, como en la amilosa, y que presentan esporádicamente ramificaciones

α-1,6, localizadas cada 15-25 unidades lineales de glucosa (Ver Figura 1). Su peso

molecular es muy alto ya que algunas fracciones llegan a alcanzar hasta 200

millones de daltons. La amilopectina constituye alrededor del 75% de los almidones

más comunes (Bailey y Bailey, 1998). La consecuencia de los enlaces α-1,6 es la

formación de una molécula ramificada que al igual que la amilosa, tiene un sólo

grupo funcional. (Hough, 1990).

2.4 MÉTODOS HIDROLÍTICOS DEL ALMIDÓN

El principal inconveniente para la producción de etanol a partir de almidón, radica en

que la levadura no produce enzimas amilasas y no es capaz de fermentar el

almidón, por consiguiente es necesario realizar una sacarificación previa. La

sacarificación se puede realizar por dos métodos: uno químico y uno de conversión

enzimática (Chica, 1996).

2.4.1 Método químico

El almidón puede ser hidrolizado por ácidos como el ácido clorhídrico, (hidrólisis

ácida), llegando a una conversión parcial del almidón a D-glucosa. Este método es

utilizado para preparar jarabes de glucosa a partir de suspensiones que contienen

20%(p/p) de almidón a pH 2 y a una temperatura de 140ºC (Glazer y Nikaido, 1998).

Tras el tratamiento, se neutraliza y se recupera el almidón no hidrolizado por

filtración (Hoseney, 1991).

24

Durante la reacción, el ácido penetra libremente por las partes amorfas del grano de

almidón, e hidroliza los enlaces glucosídicos. El ácido no puede penetrar por las

áreas cristalinas, quizás a causa de la doble hélice, permaneciendo por ello intactas.

El efecto principal del ácido es reducir el peso molecular de las moléculas de

almidón, dejando intacta la estructura cristalina del grano (Hoseney, 1991).

Esta sacarificación química presenta serios inconvenientes tales como: un bajo

rendimiento en la producción de etanol, los residuos líquidos que quedan de la

hidrólisis no son utilizados como alimento para el ganado y por último requiere un

mantenimiento costoso a causa del mayor deterioro de las instalaciones por

corrosión. Por lo anterior, los métodos enzimáticos se han convertido en una buena

alternativa (Chica, 1996).

2.4.2 Método enzimático

La hidrolisis enzimática ha desplazado a la hidrólisis ácida en los últimos 30 años,

debido a que se dispone de nuevas enzimas. Hoy en día la mayor parte de la

hidrólisis de almidón se realiza usando enzimas, ya que esta técnica presenta

ventajas como: control de la formación de productos no deseables y mayor

flexibilidad del producto (Chica, 1996).

Durante el malteado, el almidón de la cebada se degrada fundamentalmente a una

mezcla de moléculas de poliglucosa, algo menos complejas que las originales. Para

los procesos respiratorios y biosintéticos embrionarios, sólo se libera una cantidad

limitada de azúcares simples. La amilopectina es más fácilmente degradada que la

amilosa. Las enzimas capaces de degradar el almidón no gelatinizado de la cebada

son las siguientes: fosforilasa, α-glucosidasa, α-amilasa, β-amilasa y enzimas

desramificadoras (Ver Tabla 2). Durante la deshidratación de la malta, las

actividades de estas enzimas se reducen de un modo drástico a excepción de la α-

amilasa y β-amilasa (Hough, 1990).

Hay tres tipos de descomposición enzimática de los glucanos: fosforólisis, hidrólisis

y transglicosilación. La fosforólisis por la α-1,4-glucanfosforilasa sólo ocurre

intracelularmente. La transglicosilación es la formación de ciclodextrinas con 6-8

unidades de glucosa a partir del almidón, por acción de Bacillus macerans y otros.

25

El ataque extracelular del almidón es debido a la acción hidrolítica de las amilasas

(Ver Figura 2) (Schlegel, 1993).

Tabla 2. Acción que ejerce sobre el almidón de la fosforilasa, α-glucosidasa, α-amilasa, β-amilasa y enzimas desramificadoras.

Enzima Acción Microorganismos productores

α-glucosidasa

Necesita agua para la hidrólisis, ataca enlaces α-1,4 ó α-1,6 con menos frecuencia.

Exoenzima que acorta las cadenas de almidón en una unidad, partir del extremo no reductor y libera glucosa.

Aspergillus niger, Rhizopus niveus,

Aspergillus oryzae

β-amilasa

Necesita agua para la hidrólisis, ataca enlaces α-1,4.

Acorta las cadenas de almidón en dos unidades, partir del extremo no reductor, las que libera como maltosa

Bacillus megaterium, Bacillus cereus,

Streptomyces sp.

α-amilasa

Necesita agua para la hidrólisis, ataca enlaces α-1,4.

Endoenzima que rompe las cadenas al azar generando una mezcla de maltosa y oligosacáridos

Bacillus subtillis, Bacillus

amyloliquefaciens, Bacillus polymixa,

Bacillus licheniformis

Enzimas desramificadoras

(Pululanasa)

Necesita agua para la hidrólisis, ataca enlaces α-1,4. Desramificación de la amilopeptina produciendo una mezcla de dextrinas y unos pocos azúcares.

Clostridium thermodyrosulfurico,

Leuconostoc, Enterobacter

aerogenes, Bacillus polymixa

Fuente: González, 2002.

Normalmente la hidrólisis enzimática de los granos de almidón presenta bajos

rendimientos de conversión a azúcares fermentables, a pesar que las

macromoléculas del almidón pueden ser hidrolizadas en estado granular, sin

embargo, los ensayos de hidrólisis de los gránulos naturales a menudo dan como

resultado un lento y deficiente producto de hidrólisis (Oates, 1997). Normalmente

26

estos ensayos de hidrólisis analizan los azúcares reductores liberados tras un

proceso hidrolítico empleando el método de Fehling. Este método se basa en las

propiedades reductoras de los azúcares presentes en la muestra sobre una solución

alcalina de cobre. Los azúcares totales son la suma de los azúcares reductores y no

reductores. Los azúcares reductores son los monosacáridos como glucosa, fructosa,

galactosa, etc. y disacáridos como lactosa y maltosa, los cuales reaccionan con

oxidantes suaves, como los reactivos de Fehling, Tollens y Benedict (NTC 5146,

2008). El reactivo de Fehling tiene una coloración azul y al reaccionar con los

azúcares reductores, forma un precipitado rojizo de óxido cuproso (Cu2O) y el ácido

carboxílico del respectivo aldehído (NTC 5146, 2008).

En general, la acción de α y β-amilasas en gránulos de almidón natural no es muy

eficaz, porque son muy resistentes a la digestión amilolítica y se necesita un largo

período de hidrólisis para poder degradar el almidón (Sarikaya et al., 2000). Con los

nuevos avances tecnológicos en los últimos años, se han descubierto una nueva

generación de enzimas como la α-amilasa de Aspergillus kawachi y la glucoamilasa

de Aspergillus niger. Estas enzimas trabajan sinérgicamente para hidrolizar almidón

granular que directamente puede hidrolizar el almidón en un solo paso, a una

moderada temperatura muy por debajo de la temperatura de gelatinización (Shariffa

et al., 2008).

Figura 2. Degradación del almidón.

Fuente: Schlegel, 1993.

27

Estas enzimas tienen la ventaja de exo-actividad como la glucoamilasa, que es

capaz de perforar fuerte y profundamente orificios, así como la endo-activitividad de

la α-amilasa, que permite la ampliación de los orificios (Shariffa et al., 2008). Esta

combinación mejora la liberación continua de glucosa fermentable a partir de los

granos de almidones. Franco et al., (1988) reportaron, que se puede obtener una

mayor degradación hidrolizando el almidón con α-amilasa junto con la glucoamilasa.

La modificación se puede realizar con el fin de aumentar la eficiencia de hidrólisis

del almidón natural. Oates (1997) sugirió que se puede lograr una mejor hidrólisis de

almidón nativo mediante el aumento de la temperatura de incubación

aproximadamente a 60º C. Si el grado de conversión de almidón nativo se puede

incrementar aún más, sería muy útil en el proceso industrial de fermentación de

azúcares y de bioetanol.

2.4.2.1 α-Amilasa

Cataliza la hidrólisis al azar los enlaces α-1,4 glucosídicos de la región central de la

cadena de amilosa y amilopeptina, exceptuando las moléculas cercanas a la

ramificación, obteniendo como resultando maltosa y oligosacáridos de varios

tamaños (Cruger y Cruger, 1993).

Esta enzima tiene un peso molecular de 50.000 Daltons, es estable a pH de 5.5-8.0

con una actividad óptima de 5.9. Las α-amilasas son enzimas dependientes de

calcio, aunque el catión no esté integrado en el centro activo de la enzima, se

encuentra fuertemente unido a la enzima y sólo pueden ser removidos a pH bajos

por el uso de agentes quelantes. La completa remoción del calcio conlleva a una

pérdida total de actividad (Pedroza, 1999). Se cree que el Ca+2 estabiliza la

conformación global de la enzima, encontrándose hasta 10 iones por molécula de

enzimas (GodFey y Reinchelt, 1993). La importancia radica en que mantiene la

molécula de la enzima en la configuración óptima para generar una máxima

actividad y estabilidad. A menudo se nombra la α amilasa como enzima licuante,

debida a su rápida acción para disminuir la viscosidad de las soluciones de almidón

(Pedroza, 1999).

28

La actividad de la enzima se determina cualitativamente mediante la disminución de

la capacidad de la solución de almidón para formar el color azul característicos con

el yodo o midiendo la disminución de la viscosidad de la suspensión de almidón

(GodFey y Reinchelt, 1993).

Las principales aplicaciones de las enzimas extracelulares que degradan el almidón

consisten en la conversión del almidón de jarabes que contienen glucosa, maltosa y

oligosacáridos, en la producción de azúcares fermentables en cervecería y en la

obtención de bebidas alcohólicas y en la modificación de la harina de panadería.

Entre las enzimas comercialmente utilizadas se destacan las alfa amilasa de

Bacillus licheniformis, Bacillus amyloliquefaciens y Aspergillus oryzae (Owen, 1989).

Entre los microorganismos que producen α amilasa, se encuentran tanto bacterias

como hongos tales como Bacillus subtilis, B. cereus, B. amyloliquefaciens,

Pseudomonas, Proteus, y Serratia; algunos géneros de hongos como Aspergillus,

Penicillium, Cephalosporium, y Mucor (Crueger y Crueger, 1993)

Se han obtenido enzimas termoestables a partir de Bacillus subtilis y Bacillus

licheniformis, permitiendo llevar a cabo la sacarificación a altas temperaturas,

acelerando el proceso y minimizando la contaminación microbiana (Chica, 1996).

2.4.2.2 β-amilasa

La β -amilasa ó α-1,4 glucan-maltohidrolasas es una exoenzima que ataca los

enlaces α 1,4 glucosídicos en la parte externa de la cadena de almidón, la β amilasa

separa unidades de maltosa a partir de los extremos no reductores de esta por

hidrólisis alterna de enlaces glucosídicos (Pedroza, 1999). Las β amilasas atacan la

amilosa solo desde un extremo a la vez, y, a causa de ello, son mucho menos

efectivas que las α amilasas (Baker, 1994).

Debido a que está enzima esta imposibilitada para hidrolizar los puntos ramificados

α-1,6 en la molécula de almidón, los productos finales de la acción sobre el sustrato

son maltosas y dextrinas, formándose pocas cantidades de maltotriosa y glucosa

(Mariño, 1989).

29

Las β-amilasas contienen un grupo sulfidrílo esencial para la actividad enzimática,

que se lleva acabo de forma óptima en un rango de pH entre 4 y 5. La actividad de

la enzima se analiza mediante métodos colorimétricos que miden la cantidad de

azúcares reductores, liberados a partir del almidón. Estas enzimas están presentes

en gran número de bacterias Gram positivas formadoras de esporas (González,

2002).

Algunos microorganismos productores son: Bacillus polymyxa, B. cereus,

Streptomyces sp. y Rhizopus japonicus. Aunque el rendimiento en las cepas

silvestres es generalmente bajo, se han descubierto mutantes que producen 200

veces más enzimas que la cepa silvestre (Crueger y Crueger, 1993).

2.4.2.3 Glucoamilasas

Las glucoamilasas o α-1,4-glucan-glucohidrolasas son enzimas carbohidrolasas no

especificas, de acción externa, rompen enlaces glucosídicos α-1,3, α-1,4 y α-1,6,

generando glucosa a partir de los enlaces terminales no reductores de la cadena de

almidón, por tanto son enzimas sacarificantes. Sin embargo, la glucoamilasa es

incapaz de hidrolizar el almidón por completo a glucosa, ya que la ruptura requiere

la participación de una enzima de acción interna. La glucoamilasa puede ser

separada en dos fracciones glucoamilasa I y glucoamilasa II. La glucoamilasa I

posee alta actividad desramificante la cual se acelera en presencia de α-amilasas,

por otro lado la glucoamilasa II posee una baja actividad desramificante (Chica,

1996).

Las glucoamilasas frecuentemente denominadas amiloglucosidasas, son producidas

por hongos como Aspergillus niger, además siempre contienen cierta actividad

transglucosidasa, la cual cataliza la reacción reversa, que conduce a la

polimerización de la glucosa a maltosa (Byong, 2000).

2.4.2.4 Pululanasa

La pululanasa es una enzima desramificante que actúa sobre los enlaces α-1,6 de la

amilopeptina liberando como único producto la maltosa (Byong, 2000). Son

30

utilizadas para mejorar la sacarificación, elevando el rendimiento de la liberación de

glucosa (Maarel et al., 2002).

2.5 PROCESO DE PRODUCCIÓN DE ALCOHOL

2.5.1 Sustrato: mosto

Es la solución en agua potable de carbohidratos, proteínas, sales minerales y

demás compuestos resultantes de la degradación enzimática de la malta (Ver Tabla

3), con o sin adjuntos, como arroz, sorgo, trigo, etc., realizada mediante procesos

tecnológicos adecuados.

Tabla 3. Composición típica del mosto.

Componente Cantidad (gl-1)

Fructosa 2,1

Glucosa 9,1

Sacarosa 2,3

Maltosa 52,4

Maltotriosa 12,8

Carbohidratos no fermentecibles 23,9

Nitrógeno total 0,8

Aminoácidos totales (nitrógeno) 0,30

Aminoácidos totales 1,65

Componentes fenólicos totales 0,25

Isoácidos α 0,035

Iones calcio 0,065

Fuente: Hough, 1990.

31

2.5.2 Microorganismo: Saccharomyces cerevisiae

En la industria se utiliza la levadura Saccharomyces cerevisiae, al ser considerada

como la mayor productor de etanol a nivel mundial. Este hecho se evidencia en un

sin número de atributos que para tal fin presenta esta levadura, como por ejemplo

su capacidad de respiración tanto aerobia como anaeróbica, y la utilización de

sustratos como glucosa, fructuosa, galactosa, maltosa, entre otros (Tuite y Oliver,

1991). Saccharomyces cerevisiae es uno de los microorganismos más atractivos

para trabajar, se ha comprobado a través de la historia que no es patógeno, ya que

se ha utilizado en las industrias alimentarias y ha sido clasificado como un

organismos GRAS (Generally Recognized As Save) (Ostergaard et al., 2000). Así

mismo, posee un gran potencial para la producción de etanol fermentando la

glucosa, soportando altas concentraciones de la misma, logrando altos niveles de

producción y rendimiento (Chandrakant y Bisaria, 2000).

2.5.2.1 Morfología

Es un hongo unicelular levaduriforme que presenta células alargadas, globosas,

elipsoidales con gemaciones o blastoconidios multilaterales de 3-10 x 4,5-1 μm que

al microscopio se ven refringentes (Ver imagen 3). Presenta ascos con hasta cuatro

ascosporas esféricas o elipsoides y de pared lisa en su interior. Las colonias en agar

Sabouraud son cremosas, blandas, de color crema o blanco, con apariencia

húmeda y brillante y con bordes irregulares (White, 1995).

Figura 3. Coloración de Gram Saccharomyces cerevisiae

Fuente: www.ual.es/.../myco-ual/galeria04/figura8.htm.

32

2.5.2.2 Reproducción

Su reproducción puede ser asexual por gemación. Cuando las condiciones son

adversas la mayor parte de las levaduras pueden reproducirse sexualmente

generando ascosporas (Mesas y Alegre, 1999). Durante la gemación, la célula hija

inicia crecimiento formando una yema en la célula madre, posteriormente ocurre la

división nuclear, la síntesis de la pared y finalmente la separación de las dos células

(White, 1995).

2.5.2.3 Requerimientos nutricionales

2.5.2.3.1 Fuente de Carbono

Esta levadura tiene la habilidad para fermentar la glucosa, fructosa, maltosa,

maltotriosa presentes en los medios regulares. La sacarosa es hidrolizada

primeramente por la invertasa localizada en el espacio periplásmico extracelular.

Los azúcares son transportados a través de la membrana celular por transporte

activo o pasivo, mediado por permeasas producidas constitutivamente o indecibles.

La maltosa y la maltotriosa son hidrolizadas intracelularmente por la α-glucosidasa

(Kretzschmar, 1990). Las dextrinas, que comprenden la maltotriosa y productos de

degradación mayores, no son metabolizados. Algunas cantidades mínimas de

azúcares pentósicos tampoco son fermentados (Hornsey, 2003).

2.5.2.3.2 Fuente de nitrógeno

Las levaduras no pueden asimilar el nitrógeno elemental ni los iones nitrato. Algunas

cepas pueden utilizar los iones de amonio, pero la mayor parte de nitrógeno

requerido para la síntesis de constituyentes celulares esenciales, procede de los

aminoácidos y de los di- y tri-péptidos del mosto. Estos han sido originados

proporcionalmente por la propia malta. Como en el caso de la utilización de

carbohidratos por levaduras, los aminoácidos son captados y utilizados

consecuentemente, de acuerdo con la presencia de enzimas adecuadas de

transferencia en la membrana. Un mosto de malta total, contiene 19 aminoácidos

(Hornsey, 2003). La propia célula produce aminoácidos por transaminación y/o

33

síntesis a partir de un conjunto de diferentes ácidos y cetácidos. En algunas cepas

de levadura, determinados aminoácidos son siempre sintetizados dentro de la

células, incluso aunque se encuentren presentes en cantidad abundante en el

mosto, como en el caso de la arginina, histidina y lisina (Hornsey, 2003).

2.5.2.3.3 Macro y Micronutrientes

El más importante de los macronutrientes es el fosforo el cual está involucrado en la

síntesis de proteínas y en los fosfolípidos que permiten la resistencia a altas

concentraciones de etanol; además las levaduras sintetizan polifosfatos como

reservas de energía. El fósforo puede ser tomado en forma monobásica (H2PO4) y

puede ser añadido al medio como ácido o como sal de amonio, sodio o potasio y se

debe encontrar de un 1 a 2% en el medio (Kretzschmar, 1990). El sulfuro es

requerido en la levadura para la síntesis de metionina y cisteína, dos aminoácidos

que contienen azufre. Se necesita más o menos de 0.3 a 0.5% del medio. Los

microelementos cobalto, boro, cadmio, yodo, molibdeno y níquel se requieren en

concentraciones de 0.1 a 100µM (Kretzschmar, 1990).

2.5.2.3.4 Vitaminas

El mosto proporciona una rica fuente de vitaminas y aunque las levaduras difieren

mucho en sus necesidades de vitaminas para el crecimiento, normalmente existe un

aporte adecuado en variedad como de cantidad en la cuba de maceración. El mosto

debe contener biotina, tiamina (B1), ácido nicotínico, riboflavina, pantotenato cálcico,

inositol, piridoxina, piridoxal y piridoxamina. Con la excepción del inositol, que

interviene o participa en la síntesis de la membrana (fosfolípidos), es decir

desempeña un papel estructural. Todas las vitaminas tienen función catalítica como

parte de alguna coenzima en el metabolismo (no-funcional). Los factores de

crecimiento que comúnmente requiere la levadura son: biotina, ácido pantoténico e

inositol importantes para la resistencia del microorganismo a altas concentraciones

de etanol (Jaccques et al., 1999).

34

2.5.2.4 Requerimientos ambientales

2.5.2.4.1 Temperatura

Las temperaturas óptimas de la fermentación, respiración y crecimiento celular de

las levaduras son claramente diferentes. La velocidad de fermentación aumenta

generalmente con la temperatura entre los 15 y los 35°C, así como también los

niveles de glicerol, acetona, bueteno-2-3-diol, acetaldehído, piruvato y 2-

cetoglutarato (Ward, 1991).

2.5.2.4.2 Oxigeno

Los requerimientos de oxigeno para la reproducción y para la fermentación son

diferentes, mientras para la reproducción se necesitan grandes cantidades de

oxigeno para la producción de células hijas y para la síntesis de ácidos grasos que

serán los responsables de la resistencia a grandes concentraciones de etanol; la

fermentación se realiza en condiciones anaerobias pues la producción de etanol

necesita de ausencia de oxigeno (Ward, 1991).

2.5.2.4.3 pH

Los valores comprendidos entre 3 y 6 son la mayoría de las veces favorables al

crecimiento y actividad fermentativa; esta última es mayor cuanto mayor sea el pH

(Santander, 2006).

2.5.2.5 Metabolismo

2.5.2.5.1 Azúcares

Las levaduras son consideradas microorganismos anaerobios facultativos, ellos son

capaces de crecer en presencia o ausencia de oxigeno, cuando el oxigeno es

suficiente y el sustrato está lo suficientemente diluido, ellas consumen los azúcares

para el crecimiento de las células y para su reproducción; en cambio cuando el

oxigeno es reducido y los niveles de glucosa exceden 0.1% p/v, ocurre el proceso

de fermentación (Santander, 2006). S. cerevisie usa la vía glicolítica o Embden-

Meyerof-Parnas para metabolizar las moléculas de azúcar y obtener la energía

necesaria para su supervivencia (Jaccques et al., 1999). Cuando la levadura

35

encuentra las condiciones necesarias para la producción de etanol, el piruvato es

descarboxilado y convertido en Acetaldehído, el cual tras la adición de hidrógeno se

transforma en etanol (Stryer, 1995).

2.5.2.5.2 Nitrógeno

La levadura prefiere los compuestos nitrogenados fácilmente difusibles a través de

la membrana celular, sobre todo los aminoácidos, sus amidas, la urea y las bases

hexónicas (Santander, 2006). La degradación no transcurre de un modo regular,

sino que guarda estrecha relación con la acidez de la fermentación. La curva de

acidez empieza de manera alcalina ya que se hace necesario agregar un exceso de

nitrógeno al medio en forma de sales amoniacales que reaccionan con las sales

alcalinas y amoniacales orgánicas presentes en el medio. Las sales de amonio

entran a la célula y allí se disocian, liberando ácido sulfúrico, el cual fatalmente

lesiona la pared celular, aunque las otras sales ayudan a neutralizar la acción de

éste ácido. De esta manera el medio pasa de ser alcalino a ser ácido, paso que se

acelera cuando empieza la degradación de los aminoácidos orgánicos, ya durante la

fermentación la levadura toma el nitrógeno de estos compuestos de manera que los

aminoácidos van perdiendo su carácter anfótero y convirtiéndose en ácidos.

Nuevamente la acidez disminuye cuando los ácidos orgánicos van siendo

metabolizados y la levadura ha logrado asimilar la mayor parte del azúcar y del

nitrógeno. No obstante queda un resto de nitrógeno amínico no disociado

(Kretzchmar, 1990).

2.5.2.5.3 Fósforo

La levadura introduce este elemento a la célula en su forma inorgánica y adentro

obtiene ácido fosfórico, cuyo metabolismo varía a lo largo del proceso de

fermentación. Poco después de iniciada la fermentación comienza la esterificación

del azúcar con el ácido fosfórico, el cual sale del interior de la célula de la levadura

para unirse con el azúcar y hacerlo asimilable. Durante todo el proceso el ácido

fosfórico permanece entrando y saliendo, presentando un ritmo alternativo adaptado

a la germinación de la levadura y al crecimiento de las células hijas (Kretzchmar,

1990).

36

2.5.3 FERMENTACIÓN

Una fermentación es una reacción de oxidación-reducción interna equilibrada en la

que algunos átomos se reducen mientras otros se oxidan, y la energía se produce

por fosforilación a nivel de sustrato. Una ruta bioquímica muy usada para la

fermentación de la glucosa es la glucólisis, también denominada vía de Embden-

Meyerhof (Madigan et al., 2003). La fermentación anaeróbica constituye el tipo más

sencillo y primitivo de mecanismo biológico que permite la obtención de energía de

las moléculas nutritivas, mediante reacciones de oxidación y reducción. En este

proceso, el etanol es una molécula relativamente reducida que se produce junto con

el CO2 que es una molécula relativamente oxidada (Reinier, 2005).

La fermentación alcohólica es el proceso por el que los azúcares contenidos en el

mosto se convierten en alcohol etílico. Para llevar a cabo este proceso es necesaria

la presencia de levaduras, la cuales extraen energía química de las moléculas de

glucosa y de otros combustibles en ausencia de oxigeno molecular para producir

etanol. La fermentación alcohólica transcurre por la misma ruta enzimática de la

glucólisis, pero necesita dos etapas adicionales. En la primera parte, el átomo de

carbono del piruvato es atacado por el pirofosfato de tiamina y experimenta una

descarboxilación; la coenzima queda en la forma de 2- hidroxietil, derivado que

puede considerarse una forma del acetaldehído activado o ligado a la coenzima. En

la etapa final al acetaldehído se reduce a etanol y el potencial de reducción es

proporcionado por el NADH+, en una reacción catalizada por la alcohol-

deshidrogenasa. Las reacciones de la fermentación alcohólica se consideran

completas cuando hay formación de ATP a partir de fosfatos. En realidad, este

proceso no puede ocurrir sin la simultánea fosforilación oxidativa del ADP (Reinier,

2005).

Durante la etapa de crecimiento de los cultivos, los mismos son sometidos a una

oxigenación fuerte, mediante la aireación del medio, lo que permite la utilización de

la glucosa por oxidación completa. Este proceso genera una gran cantidad de

energía que en parte es fijada mediante el sistema ADP-ATP y posibilita el

desarrollo de reacciones de síntesis celular, que consumen gran cantidad de

energía. Una vez que el cultivo en el fermentador ha alcanzado el número de células

37

necesario para la degradación óptima de la materia prima se elimina la aireación y

las condiciones anaeróbicas se establecen en el medio por el consumo de oxígeno

remanente y el desprendimiento de CO2. En las condiciones anaerobias, el aporte

de energía a las células es muy pequeño comparado con el de la respiración y con

las necesidades energéticas de la síntesis lo que implica que en estas condiciones

no se produzca el crecimiento celular. La experiencia indica, no obstante, que aún

en condiciones anaerobias existe una mínima reproducción celular a expensas y

acorde con el pequeño aporte energético recibido por la célula. Este fenómeno es

conocido como "Efecto Pasteur" (Reinier, 2005).

2.6 PRODUCCIÓN DE ALCOHOL EN DESTILERÍA PREMIER LTDA.

La producción se inicia con la molienda donde se trituran los granos de cebada de

tal forma que el contenido de almidones quede pulverizado, para el proceso de

inversión y conversión a azúcar.

En el reactor se carga e hidrata la cebada molida con agua potable, en este paso se

utilizan mezclas de cebada nacional con cebada malteada o importada. El sistema

de agitación y calentamiento con vapor del reactor permite llevar a cabo la hidrólisis

de los almidones, y posterior transformación en azúcares. Cuándo todos los

almidones han sido transformados en azúcares, se procede a separar el mosto de

cebada del resto de los afrechos de la misma, de tal forma que el mosto a fermentar

esté libre de cascarilla, obteniéndose así un mosto disponible para realizar el

proceso de fermentación.

El mosto proveniente de la hidrólisis de la cebada es pasado a un esterilizador con

un volumen de 1.500 litros donde se mantiene por 40 minutos a temperatura de

esterilización, seguido de un enfriamiento hasta 28 °C, garantizando de esta forma

la inocuidad del mismo durante la siembra de la levadura. La cepa empleada es

Saccharomyces cerevisiae, durante la pre-fermentación las levaduras se reproducen

en el mosto, manteniéndose las condiciones óptimas para la propagación de la

misma, para esto macro y micronutrientes, como el fosfato de amonio, vitamina B1 y

tiamina, son adicionados paulatinamente.

38

Una vez se obtienen los grados Brix y la población de levadura requerida, se pasa

alternadamente a la batería de cubas madres, dónde se realiza el pie de cuba y se

controla temperatura, población y calidad de la fermentación. Una vez iniciada la

fermentación en la cuba madre se procede al cargue de esta al tanque de

fermentación, alimentándose con un mosto de 15 a 18º Brix hasta llenar el tanque

para dar paso a la fermentación por espacio de 8 a 10 días.

Se dice que la fermentación llega a su fin cuando los azúcares de la cebada son

consumidos y convertidos a alcohol, la temperatura disminuye y cesa la producción

de gas carbónico y de esta forma la biomasa se deposita en el fondo del recipiente.

En esta etapa se realizan trasiegos para la separación de los sólidos en el líquido,

realizándose de tanque a tanque con bombas y mallas. Finalizada la fermentación y

trasiegos se determina la calidad producida del producto durante el proceso

fermentativo realizando análisis para determinar los parámetros fisicoquímicos.

Una vez el mosto ha fermentado se pasa al destilador de columna rellena, donde se

realiza la extracción de cabezas y colas. La extracción de cuerpos que es la fracción

deseada se pasa a un rectificador empacado y se efectúan nuevamente

extracciones de cabezas y colas.

El alcohol de cereales, son los cuerpos de la rectificación los cuales presentan un

delicado aroma y excelente sabor. Este destilado es analizado para determinar sus

características fisicoquímicas, el producto analizado se dispone para la preparación

de lotes de producción normalmente de 10.000 litros donde se realizan mezclas de

los diferentes lotes existentes para su caracterización para su trasladado a los

procesos de añejamiento en barriles de roble.

39

3. FORMULACIÓN DEL PROBLEMA Y JUSTIFICACION

Actualmente se presenta un fuerte incremento en la demanda e implementación del

proceso productivo de etanol a partir de diferentes materias primas y diversas

tecnologías, desarrollándose estudios que mejoran el proceso de producción de

etanol (Romero et al., 2005). Por tal motivo el presente estudio pretende encontrar

una alternativa rentable para Destilería Premier LTDA en su producción de etanol a

partir de almidón de cebada.

Destilería Premier LTDA dentro de su proceso de producción de alcohol de cereales

no realiza el malteo de la cebada, importa la materia prima para la elaboración de

sus diferentes productos, por lo tanto, el presente trabajo pretende emplear cebada

nacional no malteada como materia prima principal del proceso. Debido a que esta

contiene cantidades inferiores de enzimas amilolíticas en relación a la cebada

malteada, se busca establecer la concentración más eficiente de enzimas Multifect®

AA 21L (α -amilasa) y Multifect® AA 23L (β -amilasa), para la degradación total o

parcial del almidón contenido en los granos de la cebada, con el fin de reducir

costos de producción sin alterar la calidad final de los productos.

El empleo de enzimas tiene muchas ventajas: son de origen natural y por lo tanto no

son tóxicas, son muy específicas en su manera de actuar, por lo que no propician

reacciones secundarias indeseables, funcionan en condiciones moderadas de

temperatura y de pH y no requieren de condiciones de procesamiento drásticas que

puedan alterar la naturaleza del alimento, ni del equipo, actúan a bajas

concentraciones y son fácilmente inactivadas una vez alcanzado el grado de

transformación deseado (Hough, 1990).

El obtener un producto estable sin alteraciones organolépticas utilizando una

materia prima nacional representaría una disminución de costos para la empresa,

así como también la eliminación del almacenamiento de grandes volúmenes de

cebada importada, al poder realizar los pedidos de cebada nacional en función de la

demanda de producción planificada y no por la oferta de cebada malteada en el

exterior.

40

4. OBJETIVOS

4.1 OBJETIVO GENERAL

Establecer la concentración de α y β amilasas comerciales en la obtención de etanol

a partir de cebada sin maltear, como una alternativa de producción, empleando

Saccharomyces cerevisiae.

4.2 OBJETIVOS ESPECÍFICOS

• Establecer las concentraciones de las enzimas comerciales Multifect® AA 21L y

Multifect® AA 23L, mediante la determinación de la concentración de azúcares

fermentables y etanol producido utilizando como sustrato cebada sin maltear.

• Medir parámetros físicoquímicos (pH, temperatura) durante el proceso

degradativo y fermentativo del almidón de cebada que favorezcan la actividad

de las enzimas y crecimiento de Saccharomyces cerevisiae.

• Observar el comportamiento de Saccharomyces cerevisiae en las diferentes

concentraciones de enzimas probadas, teniendo en cuenta la formación de

biomasa, consumo de sustrato y producción de etanol en el medio de

fermentación.

• Comparar el desempeño durante el proceso hidrolítico y fermentativo entre los

tratamientos con cebada sin maltear y las enzimas Multifect® AA 21L y Multifect®

AA 23L; y el tratamiento con cebada malteada desarrollado tradicionalmente por

la Destilería, con el fin de establecer la utilización de las enzimas comerciales

como una alternativa para disminuir el volumen de importación de la cebada

malteada.

• Determinar la dosis óptima de las enzimas Multifect® AA 21L y Multifect® AA 23L

para la etapa amilolítica del proceso de producción de alcohol cuando se emplea

como sustrato cebada sin maltear, con el fin de establecer la rentabilidad del litro

de etanol obtenido a partir de cebada sin maltear en relación al costo del litro de

etanol que se obtiene normalmente con la cebada malteada usada en planta, sin

arriesgar el aumento de costos.

41

5. MATERIALES Y MÉTODOS

5.1 DISEÑO DE LA INVESTIGACIÓN

En el presente trabajo se realizó un estudio experimental, con el fin de obtener la

concentración óptima de alfa y beta amilasas comerciales en el proceso de hidrólisis

del almidón de cebada sin maltear, que permitan obtener etanol por procesos

fermentativos empleando Saccharomyces cerevisiae.

5.1.1 Población de estudio

El presente trabajo se realizó en el laboratorio de control de calidad de la Destilería

Premier LTDA., ubicado en el centro industrial Chapeton (Vía Nevado) de la ciudad

de Ibagué, sobre muestras de cebada mateada y sin maltear para uso productivo en

la industria del etanol, inoculadas con una concentración conocida de enzimas

amilolíticas. Además se contó con el respaldo técnico del laboratorio de

Bromatología de la Secretaría de Salud del Tolima de la ciudad de Ibagué.

5.1.2 Materiales

Los ensayos se realizaron empleando cebada no malteada de la región

cundiboyacense y cebada malteada importada de Malterías Unidas, Chile.

5.1.3 Enzimas y levadura

Multifect® AA 21L y Multifect® AA 23L son enzimas comerciales de Genencor

Internacional, Inc., las cuales son utilizadas en Destilería Premier LTDA. para el

desarrollo de investigaciones de mejoramiento del proceso hidrolítico del almidón de

cebada. Multifect® AA 21L es una α-amilasa estable a altas condiciones de calor y a

un pH bajo, esta enzima no requiere calcio adicional para operar bajo condiciones

de licuefacción industrial. Las condiciones recomendadas de licuefacción primaria

son 105-110ºC por 5-7 minutos y secundaria 95ºC por 90-120 minutos (molido

húmedo) ó 85-93ºC por 90-120 minutos (molido seco) a un pH entre 5.5-5.8.

Multifect® AA 23L es una β-amilasa que exhibe excelente estabilidad a pH 5.5 o

mayor y a una temperatura de 60º C. Estas enzimas cumplen con las actuales

42

condiciones de calidad de la FAO / OMS y el Codex para alimentos y productos

Químicos y son GRAS (Generally Recognized As Safe) en los Estados Unidos (Ver

Anexos 11 y 12).

La levadura utilizada para la fermentación alcohólica fue Saccharomyces cerevisiae

Safwhisky M-1 de la casa comercial Fermentis en una presentación de levadura

seca instantánea (Ver Anexo 13).

5.2 MÉTODOS

5.2.1 Proceso hidrolítico del almidón

Teniendo en cuenta la diferencia en cuanto a la concentración de enzimas entre la

cebada mateada y la cebada no malteada para el proceso de hidrólisis, el trabajo

experimental se desarrolló estableciendo la influencia de las concentraciones de

enzimas en la liberación de azúcares reductores, formación de biomasa y alcohol.

Durante esta etapa se realizó un control de comparación con las materias primas

estandarizadas por la empresa para la producción de alcohol de cereales y un

control negativo utilizando cebada sin maltear y sin presencia de enzimas

amilolíticas (Ver Tabla 4).

Tabla 4. Resumen del diseño experimental

Ensayo

Concentración de Sustrato

Concentración de Enzimas

Cebada Malteada

Cebada Sin

Maltear α-amilasa β-amilasa

1 - 250g/L 5 mL/L 5 mL/L 2 - 250g/L 10 mL/L 10 mL/L 3 - 250g/L 15 mL/L 15 mL/L 4 - 250g/L 20 mL/L 20 mL/L 5 - 250g/L 25 mL/L 25 mL/L

Control De Comparación 250g/L - - -

Control Negativo - 250g/L - -

Fuente: Autor.

43

Todos los ensayos de hidrólisis se llevaron a cabo en un erlenmeyer de 2 litros en

shaker termostatado, bajo las mismas condiciones de experimentación (Cáceres et

al., 2008) (Ver Tabla 4). Para esto se tomaron 250 g, (25 % (p/p)) de cebada sin

maltear y se mezclaron con 500 mL de agua destilada tibia durante 15 minutos,

seguidamente se adicionó un volumen de 500 mL de buffer de acetato de sodio

0.05M (pH 5.5) (Frigard et al., 2002). La hidrólisis del almidón se realizó en dos

etapas. En la primera o licuefacción, se añadió la α-amilasa termoestable durante 2

horas a 95ºC y pH 5.5. Para la sacarificación se adicionó la β- amilasa a 57ºC y pH

5.5 durante 6 horas (Linde et al., 2008). La hidrólisis de la mezcla se detuvo por

adición de HCl 2M hasta pH 1.5-1.6. Finalmente se ajustó el pH a 5-6 (Shariffa et

al., 2008) y las muestras se almacenaron a -20ºC para la determinación de

azúcares reductores al final del proceso (Ebrahimi et al., 2007). Este procedimiento

se realizó por duplicado.

Las concentraciones de enzimas Multifect® AA 21L y Multifect® AA 23L evaluadas

fueron 5, 10, 15, 20 y 25 mL/L, establecidas de acuerdo a ensayos previos

realizados en la destilería bajo las mismas condiciones, en los cuales el manejo de

una concentración inferior a 2 ml/L no representaría un mejoramiento en el proceso

hidrolítico del almidón de cebada no malteada, Sin embargo, este rango de

concentraciones también se establecieron por propuesta por parte del personal de

calidad en base a la experiencia que estos poseen e interés de experimentar bajo

este rango de concentraciones. A su vez se tuvieron en cuenta los resultados

obtenidos por Chen et al. (2007) y Kolusheva y Marinova (2007), los cuales

reportaron rendimientos de hidrólisis satisfactorios.

5.2.1.1 Control de comparación

Se tomaron 250 g, 25 % (p/p) de cebada malteada mezclándolos en un 1 L de

agua destilada a 45ºC durante 55 minutos, seguidamente se realizó la escala de

temperatura establecida por la experiencia de la empresa de la siguiente forma:

52°C por 30 min, 62°C por 1 hora y 72°C por 30 min, con el fin de asegurar que los

almidones de la cebada se transformen en azúcares, posteriormente se separó el

mosto de cebada del resto de los afrechos de la misma, de tal forma que el mosto a

fermentar esté libre de cascarilla, obteniéndose así un mosto o hidrolizado para

44

realizar el proceso de fermentación. Las muestras fueron almacenadas a -20ºC

para la determinación de azúcares reductores (Ebrahimi et al., 2007). Finalmente el

mosto obtenido se fermentó bajo las mismas condiciones de experimentación con

las enzimas comerciales.

5.2.1.2 Control negativo

Este control se desarrolló bajo las mismas condiciones amilolíticas y fermentativas

del control de comparación utilizando cebada sin maltear y sin adición de enzimas

durante el proceso hidrolítico.

5.2.2 Rendimiento del proceso de hidrólisis

El rendimiento de la hidrólisis enzimática fue calculada de acuerdo a la formula

reportada por Chen et al. (2007):

5.2.3 Condiciones de fermentación

5.2.3.1 Pruebas preliminares

Se realizó una fermentación previa bajo las mismas condiciones de

experimentación de los tratamientos de hidrólisis con enzimas, empleando como

sustrato mosto producto de la hidrólisis de cebada malteada, el cual se preparó bajo

las mismas condiciones del control de comparación, con el fin de determinar el

tiempo de duración de la fase aeróbica empleando tapón de algodón para los

erlenmeyes; y durante la fase anaeróbica empleando tapón de caucho con filtro de

salida de gases, para asegurar el crecimiento y fermentación de Saccharomyces

cerevisiae Safwhisky M-1. La determinación de las fases se realizó cuantificando la

concentración de biomasa en células/mL con cámara de Neubauer durante la

fermentación, con el fin de establecer la duración de la fase exponencial o aeróbica

y de esta forma observar el momento en el cual el crecimiento de la levadura se

Polisacárido en el sustrato

Azúcares reductores x 0,9x 100 Rendimiento de Hidrólisis (%) =

45

vuelve estacionario dando lugar a la producción de alcohol en un ambiente

anaerobio.

5.2.3.2 Preparación de inóculo

Se sembró 1 g de Saccharomyces cerevisiae Safwhisky M-1 en 1 litro de mosto

producto de la hidrólisis del almidón de la cebada malteada preparado bajo las

mismas condiciones del control de comparación, no estéril, sin complementos

nutricionales o ajuste de pH, en erlenmeyer, incubando con agitación a 30ºC, 100

rpm por 24 h (Siqueira et al, 2008).

Figura 4. Reproducción del inóculo. Fuente: Autor.

5.2.3.3 Fermentación

Las fermentaciones se llevaron a cabo en erlenmeyers de vidrio de 2L con un

volumen de trabajo de 1L (incluido el inóculo). Se inoculó un 10 % de inóculo a una

concentración de 1, 06 x106 UFC/mL de Saccharomyces cerevisiae Safwhisky M-1

en el producto de las hidrólisis con las diferentes concentraciones de enzimas y

controles (Ebrahimi et al., 2007). Se adicionó sulfato de amonio como fuente de

nitrógeno en una concentración de 1,5 g/L y se incubó en aerobiosis a 35 ± 2ºC con

agitación de 100 rpm, durante el tiempo determinado en el ensayo previo de

fermentación (numeral 5.2.3.1) (Cáceres et al., 2008). Pasado este tiempo se

46

cambió el tapón de algodón por un tapón de caucho con filtro de salida de CO2, para

dar inicio a la fase de fermentación en condiciones anaeróbicas. Se tomaron

muestras cada 12 horas para determinar biomasa (Cáceres et al., 2008). La

concentración de azúcares reductores y etanol se determinaron al final del proceso

de fermentación. Todos los ensayos se realizaron por duplicado.

5.3 DETERMINACIÓN DE BIOMASA

La concentración de biomasa en células/mL se cuantificó con cámara de Neubauer

(Alfenore et al., 2002) (Ver Anexo 3).

5.4 DETERMINACIÒN DE LA CONCENTRACIÓN DE AZÚCARES REDUCTORES Y ALMIDÓN.

5.4.1 Determinación del título de la solución de Fehling.

Se valoró la solución de Fehling con la solución de glucosa al 0.5% (p/v) a partir de la

cual se calculó el contenido de azúcares reductores (NTC 5146, 2008).

Se vertieron 5 mL de solución de Fehling A y 5 mL de solución de Fehling B (Ver

Anexo 1) en un erlenmeyer de 250 mL con 150 mL de agua destilada, agregando

perlas de ebullición, para regular la ebullición, llevándose posteriormente a ebullición

sobre la estufa con malla de asbesto durante 1.5-2 minutos. Mientras se va agitando

el vaso se añade la disolución de glucosa al 0.5 % (p/v) desde una bureta hasta que

solo quede una coloración azul suave, añadiendo 5 gotas de azul de metileno al 1 %

y se continua la valoración (Ver Figura 5). El punto final corresponde al cambio de

coloración de azul de metileno a rojo ladrillo. Entre el comienzo de la ebullición y la

terminación de la valoración no deben transcurrir más de 3 minutos, además se

debe mantener la ebullición durante la valoración (NTC 5146, 2008).

La determinación se debe repetir hasta que los resultados no difieran en ± 0.2 mL.

El título se calculó mediante la siguiente ecuación (NTC 5146, 2008):

(Pg) x (Vg)

100 mL de la solución T =

47

T = Título: gramos de glucosa empleados para titular la solución de Fehling.

Pg = Peso de glucosa empleado para preparar la solución patrón, en gramos.

Vg = volumen del patrón para titular la solución de Fehling, en mL.

Figura 5. Reacción de Fehling. Fuente: Autor.

5.4.2 Valoración de la muestra

En un erlenmeyer limpio se agregó 5 mL de solución A, 5 mL de solución B de

Fehling, 150 mL de agua destillada y unas perlas de vidrio. Procediéndose como se

48

indico el numeral 5.4.1, pero empleando como titulante el filtrado recogido de las