Diseño de Grúa

-

Upload

renato-lopez -

Category

Documents

-

view

29 -

download

0

description

Transcript of Diseño de Grúa

1. Prefacio:

El proyecto tiene su origen en la posibilidad de tener acceso a un taller de fabricación de grúas. Partiendo de una grúa ya existente y tras identificar todos sus conjuntos y componentes se ha procedido a un dimensionamiento mejorado de sus principales elementos estructurales así como de sus accionamientos. Esta posibilidad de observar de cerca tanto la fabricación como las distintas operaciones de montaje de una grúa ha sido motivo suficiente como para intentar mejorar las principales características y prestaciones de la grúa.

1

2. Introducción:

Las grúas son máquinas que se utilizan para la elevación de cargas muy pesadas que son imposibles de levantar por un ser humano común, para ello el diseño de los mecanismos que generen una potencia muy grande con el mínimo de esfuerzo y la mayor ergonomía posible.

En este proyecto se presenta un diseño especial de grúa portátil para una especificación de carga del cliente de 1000 lb y con la encomienda de buscar los aspectos antes mencionados de una manera sencilla, práctica y económica.

Cabe aclarar que se proponen materiales y dispositivos pequeños como los de sujeción que pueden estar sujetos a cambios conforme sea la decisión del cliente para cumplir los requerimientos de su agrado.

2

3. Simbología:

3

n = velocidad (rpm)N = número de dientesP = paso (m, ft, in)F = fuerza o carga estática (N, lb)H = potencia (hp)V = velocidad lineal (m/s, ft/s)Ka = factor de servicioKs = factor basado en la fatiga de las placas del eslabónKr = factor basado en la vida al impacto del rodillo y el casquilloK2 = factor de ramal múltipleK1 = factor de corrección de dientesL = longitud total de la cadena (m, ft, in)D = Diámetro (m, ft, in)d = diámetro mayor (m, ft, in)dc = diámetro de cresta (m, ft, in)dp = diámetro de paso (m, ft, in)dr = diámetro de raíz (m, ft, in)dp = diámetro de paso (m, ft, in)dr = diámetro de raíz (m, ft, in)ht = altura mas grande de la rosca (m, ft, in)

= ángulo de la rosca (grados)E = módulo de elasticidad del materialLe = longitud efectiva

l = avance (m, ft, in)A = área (m2, ft2)

= ángulo de avance (grados)T = par de torsión (N.m, lb.in)

= coeficiente de fricción entre las roscas

= coeficiente de fricción para el collarínrc = radio del collarín (m, ft, in)na = rpm del tornilloPd = carga de diseño (N, lb)v = factor de rotaciónFr = fuerza radial (N, lb)C = especificación básica de carga dinámica (N, lb)Fa = Fuerza axial o de empuje (N, lb)X = factor radialY = factor de empuje

= sumatoria de fuerzas en un punto (N, lb)

= sumatoria de momentos (N.m, lb.in)

= esfuerzo normal a un plano (N/m2, lb/in2)I = momento de inercia (m4, ft4, in4)Pcr = carga crítica en una columna (N, lb)

4. Generalidades:

Una grúa es una máquina de elevación de movimiento discontinuo destinado a elevar y distribuir cargas en el espacio suspendidas de un gancho. Cuenta con poleas acanaladas que por medio de contrapesos pueden mover objetos vertical y horizontalmente. Utilizan maquinas simples (que requieren el impulso de una sola fuerza para trabajar) para crear ventaja mecánica y así lograr mover cargas muy pesadas.

Las primeras grúas fueron inventadas por los antiguos Griegos, accionadas por hombres o animales de carga, como burros. Estas grúas eran utilizadas para la construcción de edificios altos. Grúas más grandes fueron desarrolladas más adelante, empleando el uso de poleas, permitiendo la elevación de pesos más pesados. En la alta edad media, las grúas en los puertos, fueron introducidas para cargar y para descargar la mercancía los barcos y sirvieron como ayuda en su construcción - algunas fueron construidas en torres de piedra para dar fuerza y la estabilidad adicional. Las primeras grúas se construyeron de madera, pero con la llegada de la revolución industrial, el hierro fundido y el acero asumieron el control.

Por muchos siglos la energía fue suministrada por el esfuerzo físico de hombres y animales, aunque en molinos de agua y de viento se manejaba por energía natural concentrada. Las grúas modernas utilizan generalmente los motores de combustión interna o los sistemas de motor eléctrico e hidráulicos para proporcionar una capacidad de elevación mucho mayor que previamente era imposible, aunque las grúas manuales todavía se utilizan donde es poco rentable disponer de energía.

4

5. Descripción y desarrollo:

Se ha pretendido a lo largo del proyecto explicar y justificar todas las decisiones tomadas. Prueba de ello son la utilización de más de 40 figuras y tablas junto con las cerca de 60 ecuaciones planteadas en los anexos. Sin olvidar el carácter práctico que ha de tener el diseño de una grúa, se ha indagado también en muchos aspectos teóricos al constituir este proyecto no tan sólo el diseño de una máquina sino el trabajo que pretender dar fin a una carrera. Así mismo se han empleado las últimas herramientas CAD existentes para facilitar el diseño de la grúa. Toda ella está construida en 3D y 2D mediante AutoCad® 2006

5.1. SELECCIÓN DE LA CADENA

Y LAS CATARINASPARA LA TRANSMISIÓN

DE POTENCIA

5

Transmisión de potencia con cadenas:

Las cadenas son elementos que se utilizan para transmitir potencia y para arrastre. Se fabrican como una serie de eslabones que se unen mediante pernos. Pueden usarse para cargas elevadas y donde sea necesario mantener relaciones precisas de velocidad.

La siguiente figura muestra un tipo de cadena muy común que es la de rodillos:

6

En este tipo de cadenas el rodillo de cada perno proporciona una fricción excepcionalmente baja entre la cadena y las ruedas dentadas. Otros tipos incluyen una variedad de diseños extendidos de eslabones que casi siempre se emplean en transportadores.

Cuando se transmite potencia entre flechas o ejes que giran, la cadena entra en contacto con ruedas dentadas que se enlazan. Lo anterior puede observarse en la siguiente figura:

La relación de velocidad de salida n2 y la velocidad n1 está dada por

donde N1 y N2 representan el número de dientes de las ruedas dentadas a la entrada y a la salida respectivamente.

Las cadenas de rodillos se clasifican con base en su paso p, que es la distancia entre partes correspondientes de dos eslabones adyacentes. El paso se ejemplifica, por lo regular, como la distancia entre pernos adyacentes.

En la tabla siguiente se dan las dimensiones de cadenas de transmisión de rodillo estándar:

7

Tramo flojo

Tramo trabajo (lado tenso)

Ruedadentada

impulsora

Ruedadentada

impulsada

Númerode

cadenaANSI

Paso, p,pulgadas

Diámetro delrodillo, D, en

pulgadas

Ancho delrodillo, A, en

pulgadas

Diámetro delpasador, d, en

pulgadas

Espesor de la placa eslabón,

a, enpulgadas

ResistenciaÚltima mínima

En libras

253541

1/43/81/2

0.1300.2000.306

1/83/161/4

0.09050.1410.141

0.0300.0500.050

78017601500

405060

1/25/83/4

5/160.40015/32

5/163/81/2

0.1560.2000.234

0.0600.0800.094

312544807030

80100120

11 1/41 1/2

5/83/47/8

5/83/41

0.3120.3750.437

0.1250.1560.187

125001953028125

140160180

1 3/42

2 1/4

11 1/8

1 13/32

11 1/4

1 13/32

0.5000.5620.687

0.2190.2500.2811

382805000063280

200240

2 1/23

1 9/161 7/8

1 1/21 7/8

0.7810.937

0.3120.375

78125112500

En la tabla anterior, los dígitos distintos al cero final indican el paso de la cadena en octavos de pulgada. Los tamaños 25, 35 y 41 son los más pequeños y ligeros.

Las cadenas pueden ser útiles para espaciamientos entre ejes que resultan muy grandes para engranes. Las tolerancias para un impulsor de cadena son mayores que para engranes y la instalación es relativamente sencilla. Las cadenas no constituyen riesgo de incendio y no son afectadas por temperaturas relativamente altas ni por la presencia de grasa o aceite.

En la siguiente figura se indica una rueda catarina que impulsa una cadena de transmisión en sentido contrario al reloj:

Designando el paso de la cadena p, el ángulo de paso y el diámetro de paso de la rueda catarina por D dado el pulgadas o en metros, por trigonometría de la figura, se observa que:

8

p

D

A

B

Puesto que = 360·/N1, en donde N1 es el número de dientes de la catarina menor, la ecuación anterior puede escribirse por

La potencia de una cadena se determina de la misma manera que en una banda con la diferencia que en una cadena la fuerza F2 = 0. Por lo que para determinar la fuerza transmitida por la cadena F1 utilizamos la siguiente expresión:

=

en donde

H = potencia transmitida en hp.

V = velocidad en la línea de paso en m/seg

F1 = fuerza transmitida en libras

La velocidad de variación en % en una transmisión de cadena se determina mediante la expresión:

= 100

Diseño de impulsores de cadena de rodillos:

La especificación de la cadena con relación a su capacidad para transmitir potencia considera tres modos de falla:

1. Fatiga de las placas de los eslabones por aplicación sucesiva de la tensión en el lado flojo de la cadena.

9

2. Impacto en los rodillos conforme se enlazan con los dientes de la rueda dentada.

3. Raspaduras entre los pernos de cada eslabón y los bujes de los pernos.

Las especificaciones se basan en datos empíricos con un impulsor suave (factor de servicio Ka = 1)y una vida útil especificada de 15 000 horas aproximadamente. Las variables importantes son el paso, el tamaño y la velocidad de giro de la rueda más pequeña.

La potencia nominal que se puede transmitir por tramo, limitada por la fatiga de las placas del eslabón y por la vida al impacto del rodillo y el casquillo para una vida de la cadena de aproximadamente 15 000 horas, se puede calcular de Hp/tramo = mínimo de hps o hpr en donde

hps = Ks N11.08 n0.9 p(3-0.07p)

basado en la fatiga de la placa del eslabón

hpr = Kr p0.8 (100N1 /n) 1.5

basado en la vida al impacto del rodillo y el casquillo

Ks = 0.0022 para la cadena No. 41Ks = 0.044 para cualquier otra cadenaKr = 3.4 para la cadena No. 41Kr = 17 para las cadenas de la 40 a la 240, excepto la No. 41Kr = 24 para las cadenas No. 25 y 35.

Las tablas para los diferentes tipos de cadenas están elaboradas a partir de las fórmulas anteriores para un determinado número de dientes N1 de la rueda menor y para diferentes valores de n en rpm.

Es importante entonces tomar las siguientes consideraciones:

1. Las especificaciones se basan en la velocidad de la rueda dentada más pequeña.

2. Para una velocidad en particular, la capacidad de potencia se incrementa con el número de dientes en la rueda dentada. Desde luego, cuanto mayor es el número de dientes, más grande será el diámetro de la rueda dentada. Una cadena con paso más pequeño en una rueda dentada de gran tamaño, genera un impulso más silencioso.

10

3. Para un tamaño particular de rueda dentada con un número específico de dientes, la capacidad de potencia se incrementa en función del aumento de la velocidad hasta cierto punto, después, disminuye. La fatiga debida a la tensión en la cadena rige a velocidades entre bajas y moderadas; el impacto sobre las ruedas dentadas predomina a velocidades más altas. A cada tamaño de rueda dentada corresponde un límite superior absoluto de velocidad que se debe a la presencia de raspaduras entre los pernos y los bujes de la cadena

4. Las especificaciones corresponden a un solo tramo de cadena. Si bien tramos múltiples incrementan la capacidad de potencia, no proporcionan un múltiplo directo a la capacidad en un solo tramo.

5. Las especificaciones son para un factor de servicio Ka = 1.0. Debe especificarse un factor de servicio en particular de acuerdo con la tabla siguiente:

Tipo de potenciade entrada

Motor de C.I.impulsión hidráulica

Motor eléctricoo turbina

Motor de C.I.Impulsión dinámica

SuaveImpacto moderado

Impacto fuerte

1.01.21.4

1.01.31.5

1.21.41.7

Si consideramos que una cadena tiene uno o más ramales, al potencia que se puede transmitir por la cadena debe determinarse a partir del menor valor de cualquiera de las dos expresiones siguientes:

= =

Ka = factor de servicioK2 = factor de ramal múltiple

Número de ramales Factor de ramales múltiples K2

1234568

1.01.72.53.33.94.66.0

Cuando se conoce la potencia real que debe transmitirse con un impulsor de cadena de rodillos, la potencia de diseño que debe utilizarse para la selección adecuada de la cadena considerando cualquier número de cordones es como sigue:

11

=

Si utilizamos tablas de cadenas, éstas se tabulan para un solo cordón y una rueda catarina de 17 dientes, por lo que se debe considerar un factor de corrección de dientes K1 , quedando lo siguiente:

=

Los valores de K1 se pueden tomar de la tabla siguiente:

Número de dientes en la rueda impulsora

Factor de corrección por dientes K1

11121314151617181920212223242530354045505560

0.530.620.700.780.850.921.001.051.111.181.261.291.351.411.461.731.952.152.372.512.662.80

Finalmente para calcular la longitud total de la cadena se emplea la siguiente ecuación:

Diseño y selección del sistema de transmisión de potencia:

Con base a las definiciones anteriores y las tablas dadas, procederemos a diseñar el sistema de cadena-catarinas que transmitirá potencia al tornillo que elevará la carga.

12

Se propone el siguiente sistema con los números de dientes de cada rueda catarina especificados y una cadena ANSI No. 25 con p = ¼ in

Calculando la velocidad de la rueda catrina 2:

Por tanto:

= =

= 46.6666 rpm

Calculando la potencia nominal hps

hps =

hps = 0.1574 hp

Para este caso la Hdiseño será:

Hdiseño = Hreal = hps = 0.1574 hp

dado por las condiciones que Ka = K2 = 1

Calculamos ahora la longitud total que tendrá la cadena, para ello proponemos la distancia central máxima (entre catarinas) que es de 50 p, lo que nos produce que

13

N2 = 60n2 =

N1= 40n1 = 70 rpm

F

7.8740 in

38 in

Ahora procedemos a calcular la fuerza F que se necesita aplicar al brazo de palanca de la figura para alcanzar esta potencia:

Taplicado = (F)(7.8740)

Taplicado = 7.8740 F

Pero sabemos que la potencia H = T , por lo tanto:

H = Taplicado

0.1574 = 7.8740 FF = 18 lb =80.06796 kN

Esta fuerza sería equivalente a aplicar en la manivela una fuerza equivalente a 8 kg. Lo cual es apropiado para una persona sin realizar un esfuerzo excesivo.

Como último análisis calcularemos los diámetros finales para cada rueda catarina:

in in

14

Tornillo:

Un tornillo es un dispositivo que se utiliza en la maquina para convertir un giro o desplazamiento angular en un desplazamiento rectilíneo, y transmitir así, la acción de una fuerza o potencia mecánica.

Cada uno de los elementos de maquinas tiene una terminología única. En la figura se describen la terminología y las dimensiones de las partes roscadas.

De la figura anterior se tiene que:

d = diámetro mayor dc = diámetro de la crestadp = diámetro de pasodr = diámetro de la raízht = altura mas grande de la roscaβ = ángulo de la rosca

Dos términos importantes son:

a) paso (p): Es la distancia desde un punto sobre una rosca hasta el mismo punto en una rosca adyacente.

En la nomenclatura americana

En donde :

p = paso en pulgadasN = número de roscas por pulgadas.

16

d drdpdc

pcresta

Raíz

ht

b) Avance (l): Es la distancia que el tornillo avanzaría en relación con la tuerca en una revolución.

Tornillos de potencia:

Los tornillos de potencia son dispositivos que transforman un movimiento angular en un movimiento lineal y se utilizan generalmente para transmitir potencia. Estos dispositivos se utilizan para:

a) obtener una ventaja mecánica mayor al levantar una cargab) ejercer fuerzas de gran magnitud, como en componentes.c) Obtener un posicionamiento precioso de un movimiento axial.

En los tornillos de potencia se usa el perfil de rosca ACME el cual se detalla más ampliamente en la siguiente figura:

En la tabla que se muestra a continuación, se proporciona el diámetro de la cresta, el número de roscas por pulgada, y las áreas de esfuerzo de tensión y compresión para las roscas de tornillos de potencia ACME.

17

dc

dp = 0.5p + 0.01 dr(p/2.7) + 0.052

29o

Diámetro de cresta,dc, pul

Numero de roscas por pulgadas, N

Área del esfuerzo de tensión, At, pul2

Áreas, de los esfuerzos cortantes, AS, pul2

¼ 16 10.02632 0.33555/16 14 0.04438 0.43443/8 12 0.06589 0.52767/16 12 0.09620 0.6396

½ 10 0.1225 0.72785/8 8 0.1955 0.9180¾ 6 0.2732 1.084

7/8 6 0.4003 1.3131 5 0.5155 1.493

1 1/8 5 0.6881 1.7221 ¼ 5 0.8831 1.952

1 3/8 4 1.030 2.1101 ½ 4 1.266 2.3411 ¾ 4 1.811 2.8032 4 2.454 3.262

2 ¼ 3 2.982 3.6102 ½ 3 3.802 4.0752 ¾ 3 4.711 4.5383 2 5.181 4.757

3 ½ 2 7.330 5.7004 2 9.985 6.640

4 ½ 2 12.972 7.5775 2 16.351 8.511

El área del esfuerzo de tensión es:

El diámetro de paso de una rosca de tornillo de potencia Acme es:

En la figura siguiente se muestra una carga W dentro de la cual se rosca el tornillo de soporte y la cual se puede elevar o bajar girando el tornillo. En esta figura se muestra también el ángulo de la rosca de un tornillo ACME , el cual es de 29o, y el ángulo de avance .

18

Collarín de empuje

Carga, W(el tornillo estároscado en W

El ángulo de avance relaciona el avance con la circunferencia de paso por medio de la siguiente expresión:

Donde:

l = avance = mpm =1, tornillo de roscado sencillom =2, tornillo de roscado doble m =3, tornillo de roscado tripledp = diámetro de paso.

Elevación de la carga:

Sumando las fuerzas verticales se obtiene la siguiente expresión:

El par de torsión que se requiere para elevar la carga es:

En donde:

Coeficiente de fricción entre las roscasCoeficientes de fricción para el collarín

= Radio del collarín

Bajada de la carga:

19

Al sumar las fuerzas verticales debe tenerse en cuenta el signo de las componentes de la fuerza de fricción, ya que estas cambian de signo. La expresión que se obtiene es:

El par de torsión que se requiere para bajar la carga es:

Potencia:

Una vez que se conoce el par de torsión T, podemos determinar la potencia que se transfiere por el tornillo mediante la siguiente expresión:

En donde:

H= potencia en hpna = rpm del tornilloT = par de torsión en lb.in

Diseño del tornillo y la carga máxima a levantar:

Proponemos entonces un tornillo marca ACME =29o, un diámetro de cresta dc = 1.125 in, =0.16 y =0 dado que el collarín de empuje tendrá un rodamiento.

Obtenemos (por tabla) que N = 5; por tanto:

=

in

20

Tomando m=1

in

= 3.58o

Para elevar la carga:

En la elevación de la carga se emplea la mayor cantidad de fuerza por lo que el diseño para el tornillo se basará en esta condición.

Encontrando entonces el torsor máximo necesario para levantar la carga:

Tmax = Wmax (0.1168)

Como

entonces relacionaremos la velocidad encontrada de la rueda catarina impulsada del análisis de transmisión de potencia la cual será la rueda que

21

impulsará al tornillo para elevar la carga y la potencia que me genera el sistema, entonces:

lb.in

Entonces podemos relacionar este torsor encontrado para calcular la fuerza máxima que puede levantar este tornillo junto con el sistema completo:

Tmax = Wmax (0.1168)

sustituyendo

= Wmax (0.1168)

Wmax =1820 lb

Sabemos entonces que para elevar una carga de 1820 lb necesitamos aplicar un torsor de 212.5758 lb.in , calculemos ahora con esta carga real el torsor necesario que se debe aplicar para bajar la carga, el cual según la suposición debe ser menor que el necesario para elevar la carga:

T = 93.8574 lb.in

22

Se cumple entonces con la suposición hecha anteriormente por lo que el tornillo es apropiado para levantar hasta una carga de 1820 lb pero como las especificaciones de carga iniciales es de 100 lb, podemos aplicar un factor de seguridad:

Este factor nos asegura una prevención de accidentes por la falla del material si se sobrepasara el límite de la carga admisible (1000 lb).

5.3. SELECCIÓN DEL GANCHO

23

PARA SOPORTAR LACARGA

Para seleccionar el tipo de gancho que se utilizará en la grúa debemos considerar el hecho de que estos ya están diseñados por lo que sólo echaremos mano de los catálogos existentes para elegir el más adecuado para este funcionamiento. A continuación se presenta un catálogo de los ganchos de acceso directo de cadena:

24

Medidanominal

Carga límitetrabajo (kg)

bmm

cmm

dmm

hmm

lmm

mmm

smm

tmm

Pesokg/pieza

6/7 - 8 1.500 7,5 35 8,0 31 143 23 21 100 0,6

7 - 8 1.500 7,5 37 8,8 33 152 27 23 106 0,8

8 - 8 2.000 9,0 41 10,0 36 165 29 30 116 1,0

10 - 8 3.150 11,0 51 12,0 44 188 34 31 126 1,5

13 - 8 5.300 15,0 62 16,0 51 248 45 42 175 3,5

16 - 8 8.000 17,0 80 20,0 58 275 60 38 185 5,2

18/20 - 8 12.000 21,0 83 24,0 71 312 56 45 205 7,4

El parámetro que tomaremos en cuenta para la selección del gancho de izaje adecuado es la cantidad de carga que este va a soportar, es decir, el peso que se aplicará sobre su superficie.

Para una carga de 1820 lb que es la carga de diseño tendríamos un valor aproximado de 825 kg lo que nos lleva a la elección del gancho 6/7-8 que tiene una carga límite de trabajo de 1500 kg; nos damos cuenta que este límite es mucho mayor que el considerado para el diseño, por lo tanto, podemos elegir este tipo de gancho.

5.4. SELECCIÓN DE LAESLINGA QUE SE

UNIRÁ AL GANCHO25

Fabricación:

Comienza con el desbobinado y desenrollado del cable, operaciones éstas que se habrán de cuidar al máximo ya que la realización incorrecta de las mismas puede llevar a una pérdida de torsión del cable o bien a la formación de dobleces, "cocas". En ambos casos los efectos son desastrosos para el cable.

26

Ligadas:

Antes de cortar un cable es necesario efectuar ligadas a ambos lados del punto de corte, a fin de evitar que el mismo se descablée. Su realización correcta consta de las siguientes operaciones:

1. Enrollar a mano el alambre de ligada, de forma que todas las espiras queden perfectamente apretadas y juntas.

2. Unir manualmente los extremos del alambre retorciéndolos y retorcer con las tenazas hasta hacer desaparecer la holgura.

3. Apretar la ligada haciendo palanca con las tenazas y retorcer nuevamente los extremos, repitiendo estas operaciones cuantas veces sea necesario.

4. Ligada terminada.

Cuando se trate de efectuar ligadas en cables de diámetro superior a los 25 mm., es recomendable utilizar una varilla o destornillador para apretar bien la ligada.

27

Terminales:

Para la unión de los cables a otros dispositivos es preciso dar la forma adecuada a los extremos de aquellos, la cual acostumbra a ser la de un ojal que puede obtenerse de diversas formas:

Ojal trenzado. Ojal con casquillo. Casquillo terminal soldado (con metal fundido). Ojal con sujetacables o abrazaderas.

Los ajustes de los ojales estarán provistos de guardacabos resistentes para evitar un doblez excesivo, bajo el efecto de la carga, que llevaría implícito un rápido deterioro del cable. El guardacabo utilizado deberá tener unas características dimensionales acordes al diámetro del cable.

28

Elementos de unión:

La unión entre el canal de la eslinga y el medio de elevación se lleva a cabo, en ocasiones, por medio de argollas o anillas, grilletes o ganchos de acero o hierro forjado.

Las anillas deberán escogerse convenientemente, en función de las cargas que habrán de soportar.

Los grilletes o bridas podrán ser rectos o de lira e igualmente se elegirá en relación con los esfuerzos a los que debe estar sometido.

Los ganchos de elevación o tracción se elegirán en función de la carga y de los tipos de esfuerzo que tienen que transmitir. Estarán equipados con pestillo u otro dispositivo de seguridad para evitar que la carga pueda desprenderse.

Principales tipos de eslingas:

Las eslingas serán de construcción y tamaño apropiados para las operaciones en que se hayan de emplear.

29

Existen también catálogos de las eslingas (alambres) diseñadas para soportar cargas que son principalmente hechas de materiales metálicos aunque en su centro pueden tener cáñamo que sirve para impedir el roce entre los alambres y evitar así un desgaste excesivo, en la tabla siguiente se muestra una lista de las eslingas mas utilizadas incluyendo ciertas propiedades:

Área de la sección

transversal metálica

(dr = diámetro de la

cuerda)

Diámetro del

alambreexterior, dw

Diámetro mínimods = para poleas

que se usan para

cuerdas de acero

Módulo deelasticidad

decuerda de

acero

Esfuerzode

ruptura

Material Tipo

in2 in in psi psi0.380dr

2 dr/9 42dr 14000000 200000 Acero mejorado de arado

6 X 7

0.404 dr2 dr/16 24dr 12000000 175000 Acero de

arado6 X 19

0.404 dr2 dr/22 18dr 11000000 160000 Acero

fundido extra fuerte

6 X 37

0.352 dr2 dr/19 20dr 10000000 140000 Acero

fundido8 X 19

Procederemos pues a seleccionar el tipo de eslinga que utilizaremos, para ello propondremos por conveniencia un diámetro de la cuerda que se ajuste a las necesidades y que sea lo más ligera posible, aquí proponemos un diámetro dr = 0.3in y procederemos a calcular el área de la sección transversal metálica proponiendo también un tipo de eslinga, tomaremos entonces como primer iteración la eslinga más ligera que es la 8 X 19 de hierro como material y calcularemos el esfuerzo para la geometría propuesta:

in2

= 1820 lb

= = 57.4494 ksi

Comparando este esfuerzo encontrado con el esfuerzo de ruptura dado en la tabla que es de 65 ksi, vemos que como es menor (57.4494 ksi) no ocasionará ningún problema durante el funcionamiento de este cable y puede ser utilizado con confianza.

30

Con ayuda de la tabla podemos encontrar también el diámetro mínimo de la polea que soportará a este cable y a la tensión, dado que

ds = 20 dr

ds = 20 (0.3)ds = 6 in

por tanto, el diámetro mínimo que tendrá la polea es de 6 in.

Sólo nos resta seleccionar el tipo de terminación de la eslinga que por la forma del gancho y por acabados estéticos será del tipo simple pero con un anillo ovalado en el extremo inferior para la sujeción del ya mencionado gancho.

5.5. SELECCION DE LOS COJINETES

DE BOLAS QUE SE UTILIZARÁN EN EL

TORNILLO Y LA RUEDA CATARINA

31

Cojinetes de contacto rotatorio:

Los cojinetes de contacto rotatorio son elementos que utilizan bolas o algún tipo de rodamiento entre las piezas fijas y móviles. El tipo más común de cojinete soporta una flecha giratoria, que resiste cargas radiales simples o una combinación de cargas radiales y axiales o de empuje.

Las componentes de un cojinete rotatorio se muestran en la siguiente figura:

32

Diámetrointerior

Por lo regular, la pista de rodamientos externa es fija y se sostiene mediante la carcasa de la máquina. La pista de rodamientos interna es presionada contra la flecha giratoria y por lo tanto gira junto con ésta. La trayectoria de la carga es a partir de la flecha, hacia la pista de rodamientos interna, hacia las bolas, hacia la pista externa y, por último, hacia la carcasa.

Selección de cojinetes de bolas (solo cargas radiales):

Por lo general, el cojinete se selecciona una vez que el diseño de la flecha ha avanzado hasta el punto en el que se ha calculado el diámetro mínimo que se requiere para la flecha. A partir de lo anterior se procede como sigue:

1. Especificar la carga de diseño Pd o equivalente en el cojinete. El método para calcular la carga equivalente cuando se aplica una carga radial Fr , toma en cuenta cual de las dos pistas es la que gira. Esto es:

v = factor de rotación

Si la pista interior es la que gira; v = 1Si la pista exterior es la que gira; v = 1.2

33

Ancho

Diámetroexterior

Anilloexterior Anillo

interior

2. Determinar el diámetro mínimo aceptable de la flecha que limitará el diámetro interno del cojinete.

3. Especificar la vida de diseño requerida4. Calcular la especificación básica de carga dinámica que se requiere

C , a partir de la siguiente expresión:

5. Identifique un conjunto de cojinetes potenciales que tengan las especificaciones básicas de carga dinámica que se requieren.

6. Seleccione el cojinete que tenga la geometría más conveniente, considerando también el costo y la disponibilidad.

7. Determine las condiciones de montaje como diámetro del asiento en la flecha y las tolerancias, medios para ubicar axialmente el cojinete y necesidades especiales como sellos o guardas.

Ld = (h)(rpm)(60 min/h)

Selección de cojinetes de bolas (carga radial y de empuje):

Cuando se ejercen cargas combinadas sobre un cojinete, la carga equivalente es la carga radial constante que generaría la misma vida útil especificada para el cojinete que la carga combinada. El método para calcular la carga equivalente P, para tales casos se presenta en el catálogo del fabricante y adopta la forma:

donde

P = carga equivalenteV = factor de rotaciónFr = carga radial aplicadaFa = carga axial o de empuje aplicadaX = factor radialY = factor de empuje

Los valores de X y Y varían en función del diseño específico del cojinete y de la magnitud de la carga radial. Para cargas de empuje relativamente

34

pequeñas, X = 1, Y = 0 por lo que la ecuación de la carga equivalente se reduce a P = VFr , para cargas radiales puras.

Para indicar la carga de empuje límite, como en este caso, los fabricantes indican un factor al que llaman e. Si la relación Fa /Fr e, para el cálculo de P se debe utilizar la relación , si Fa /Fr e, la ecuación a usar es P = VFr.

Si a un cojinete se le aplica una carga de empuje significativa junto con una gran carga radial, se recomienda realizar la siguiente metodología:

1. Suponer una carga de diseño Pd mayor que Fr y Fa y determinar la especificación de carga dinámica mediante la expresión

2. Seleccione un cojinete potencial que tenga un valor de C cuando menos igual al valor que se requiere.

3. Calcule C0 para el cojinete seleccionado.4. Determine e, a partir de la tabla que se pondrá al final.5. Si Fa /Fr e, calcule entonces X y Y a partir de la tabla.6. Determinar ; P = Pd.

7. Si Fa /Fr e, utilizar la expresión P = VFr para calcular P y proceda igual que lo haría para una carga simple.

8. Con la Pd calculada en el paso 6 se calcula nuevamente el valor de C. Si este valor es menor o igual que el correspondiente al cojinete seleccionado en el paso 2 el diseño queda terminado, en caso contrario debemos repetir los pasos 2, 3, 4, 5, 6, 7 y 8 hasta que se cumpla ésta condición.

Fa/C0 e X Y X Y0.0140.0210.0280.0420.0560.0700.0840.1100.1700.2800.4200.560

0.190.210.220.240.260.270.280.300.340.380.420.44

1.001.001.001.001.001.001.001.001.001.001.001.00

000000000000

0.560.560.560.560.560.560.560.560.560.560.560.56

2.302.151.991.851.711.631.551.451.311.151.041.00

35

Fa /Fr eFa /Fr e

Númerode

cojinete

dmm

Dmm

AnchoB

mm

Flechada

mm

CarcasaDa

mm

Masa delcojinete

Kg

CKN

C0

KN

6200620162026203

10121517

30323540

9101112

12.5014.5017.5019.50

27.0028.0031.0034.00

0.0320.0370.0450.065

5.076.897.809.56

2.363.103.754.75

6204620562066207

20253035

47526272

14151617

25.0030.0035.0041.00

41.0047.0055.0065.00

0.1100.1300.2000.290

12.7014.0019.5025.50

6.556.9511.2015.30

6208620962106211

40455055

808590100

18192021

46.0052.0056.0063.00

72.0077.0082.0090.00

0.3700.4100.4600.610

30.7033.2035.1043.60

19.0021.6023.2029.00

6212621362146215

60657075

110120125130

22232425

70.0074.0079.0086.00

99.00109.00114.00119.00

0.7800.9901.0501.200

47.5055.9060.5066.30

32.5040.5045.0049.00

6216621762186219

80859095

140150160170

26283032

93.0099.00104.00110.00

127.00136.00146.00156.00

1.4001.8002.1502.600

70.2083.2095.60108.00

55.0064.0073.5081.50

Selección de los cojinetes que soportarán al tornillo y la catarina:

Primero seleccionaremos el cojinete en el que irá apoyado el tornillo de potencia, éste cojinete soportará los dos tipos de carga antes mencionados (radial y axial o de empuje), por tanto, primero debemos conocer estas cargas: la carga de empuje será el peso que va a levantar, pero la carga radial es la fuerza que ejerce el mecanismo de transmisión al tensar la parte floja de la cadena, y la podemos calcular con la ecuación mencionada en el capítulo que habla de la transmisión de potencia por cadenas, la cual es la siguiente:

=

= = 1067.5481 lb

Fa = = 1067.5481 lb 1068 lb = 4.7506 kN

Fr = 1820 lb = 8.0957 kN

36

Proponemos entonces una duración de 5000 horas y una carga de diseño ligeramente mayor Pd = 9 KN y V = 1 porque la pista interior es la que gira, entonces:

Ld = (h)(rpm)(60 min/h)

Ld = (5000)(46.6666)(60 min/h) = 14X106 rev

= 21.6912 kN

Proponemos ahora un cojinete que será el 6209 y calculamos

calculamos entonces(por tabla) e = 0.4070, que al cumplir la condición

Fa /Fr e

encontramos que X = 0.56 y Y = 1.0755; ahora buscamos el valor de P:

kN

y con esta fuerza P calculamos el valor de C:

37

= 27.3965 kN

Entonces comparamos este valor obtenido con el valor del cojinete seleccionado y vemos que 27.3965 KN 33.20KN, por lo tanto, el cojinete seleccionado es óptimo para este funcionamiento.

Ahora seleccionaremos el segundo cojinete, el cual irá en el interior de la rueda catarina impulsora, esto nos indica que la pista externa es la que girará, entonces V = 1.2, éste cojinete sólo tendrá carga radial y no axial, entonces tenemos:

Ld = (h)(rpm)(60 min/h)

Ld = (5000)(70)(60 min/h) = 21X106 rev

calculando la carga de diseño

= 5.7007 kN

proponemos entonces un cojinete 62069 que tiene d = 30mm = 1.1811 in; D = 62 mm = 2.4409 in. Procedemos pues a calcular C:

= 15.7277 kN

Nos resta sólo comprobar si este valor de C cumple con la condición de ser menor que el valor de C del cojinete seleccionado, así:

15.7277 KN 19.50 kN

esto nos indica nuevamente que el cojinete seleccionado funcionará satisfactoriamente dentro de la rueda catarina.

38

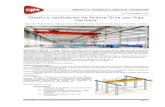

A continuación se presenta el diseño de la estructura de la grúa de una forma general, posteriormente realizaremos los cálculos que nos garanticen el buen funcionamiento de la misma:

40

Equilibrio estático externo:

Encontrando la reacción R del suelo:

-8.09576 + R = 0

R = 8.09576 kN

mandando la fuerza R al punto E para analizar los elementos de la estructura:

8.09576(1.2) = 9.7149 kN.m

Ahora dibujaremos el nuevo diagrama de cuerpo libre:

Equilibrio interno:

Si desmembramos toda la estructura y analizamos sus distintas partes encontraremos el comportamiento de las mismas.

45

8.09576 kN

9.7149 kN.m

8.09576 kN

A BC

D

E

A

Comenzaremos con el equilibrio interno del elemento ABC:

-8.09576(1.2) + RB sen45o(0.3) = 0

RB = 45.7965 kN

45.7965sen45o – 8.09576- Ay = 0

Ay = 24.2872 kN

45.7965cos45o – Ax = 0

Ax = 32.3840 kN

46

8.09576 kN

RB

Ax

Ay

A B C

45o

Continuando con el equilibrio externo, pero ahora con el elemento DB:

Por último para el elemento ADE:

47

45.7965 kN

45.7965 kN

45.7965 kN

8.09576 kN

24.2872 kN

32.3840 kN

9.7149 kN.m

D

B

A

D

E

A

45o

Cálculo de esfuerzos en la estructura y selección del material:

Para el elemento ABC, vemos:

kN.m

m4

Mpa

Mpa

Comparando este esfuerzo con el esfuerzo de fluencia de un acero para máquinas que es de 520 Mpa (promedio), entonces podemos utilizar este material confiando que soportará las cargas reales.

Para el elemento ADE, podemos observar que:

48

A

B

C

kN.m

m4

Mpa

Mpa

Para este esfuerzo también se cumple la consideración tomada en el paso anterior

Para finalizar encontraremos los esfuerzos en el elemento DB.

Para analizar los esfuerzos en éste elemento tomaremos dos alternativas, la primera será suponer al elemento como un eslabón y calcular su y la segunda considerarlo como una columna y calcular la Pcrítica antes que ocurra el pandeo.

En el primer caso, tenemos:

49

E

A DA

Mpa

Este esfuerzo tampoco excede el esfuerzo de fluencia para el material de la estructura.

En el segundo caso, sabemos que:

los extremos son articulados, por lo tanto, la longitud efectiva Le = KL= 1, y:

MN

Esta carga es (como ya habíamos mencionado) la carga máxima que puede soportar este elemento antes de que ocurra el pandeo de su superficie externa, como la fuerza real es mucho menor, entonces se puede usar también este material satisfactoriamente.

50

Análisis de esfuerzos y selección de los tornillos:

Tomando en cuenta que los tornillos ya están diseñados y sólo tenemos que echar mano de ellos para utilizarlos a nuestra conveniencia, propondremos un mismo tornillo para todos los puntos de unión de la estructura de la grúa, este será un tornillo con cabeza hexagonal, con un diámetro de rosca de 7/16 de pulgada y hecho de un acero para herramientas con un esfuerzo de fluencia Mpa y A = m2

Primero analizaremos el tornillo en el punto A

la fuerza resultante que producirá el esfuerzo cortante es:

kN

Mpa

Este esfuerzo es aproximadamente la mitad del esfuerzo de fluencia para este material y por lo tanto es adecuado este acero para este tornillo.

Ahora veamos el comportamiento de los tornillos en B y D que son los mismo dado que la misma cantidad de fuerza les afecta a cada uno, por lo tanto los cálculos se reducen de la siguiente manera:

Mpa

Lo que indica que podemos utilizar los mismos tornillos que en el punto A.

52

Finalmente analizaremos los tornillos en el punto E, dado que los cuatro tornillos están en el mismo punto, la fuerza que les afecta, se divide equitativamente entre cada uno de ellos, quedando el esfuerzo cortante para cada uno de ellos así:

Mpa

Este último valor cumple para los cuatro tornillos y es adecuado para el punto E de la estructura utilizar el mismo tornillo que en los otros puntos

53

Los apoyos están prediseñados para cualquier tipo de estructura, sólo podemos mencionar o proponer un tipo de apoyo que sea el que mas se ajuste a las necesidades motrices de la grúa, aquí proponemos el apoyo de rueda (giratorio).

Ruedas Solas

Aro de goma negra. Núcleo de fundición de hierro. Eje liso o rodillos.

Código

100 50 19 125 1042

125 50 19 150 1242

150 32 19 100 13150

150 50 19 200 1552

175 32 19 125 13175

200 32 19 150 13200

200 50 19 300 2052

250 50 19 350 2552

Sabiendo que la grúa soportará 1820 lb de peso, proponemos un peso general de 1900 lb = 861.5308 Kg; entonces se colocarán 3 ruedas de Hierro-goma en cada uno de los vértices del triángulo de la base, recibiendo así individualmente 287.1769 Kg, lo que nos lleva a seleccionar la rueda número 2052 que soportará hasta 300 Kg; como esta capacidad de carga es mayor que la real, se acepta este tipo de rueda.

55

6. Conclusión:

El diseño ha terminado cumpliendo con todos los requerimientos del cliente y se ha propuesto un factor de seguridad que predice la poca de pericia y/o distracción del operador que, por algún motivo, sobrepasara la capacidad de carga de la grúa.

Se ha analizado con esto que la capacidad máxima de carga es de 1820lb aplicando una fuerza equivalente a 8 kg, la cual es bastante recomendable para una persona de estatura y complexión promedio y no se realizará tanto esfuerzo como si la carga se levantará directamente. Como ya habíamos mencionado, el diseño queda sujeto a cambios ya sea estructurales como en la capacidad de carga.

56

7. Anexos:

Las grúas existen en una enorme variedad de formas - cada una adaptada a un uso específico. Los tamaños se extienden desde las más pequeñas grúas de horca, usadas en el interior de los talleres, a las grúas de torre, usadas para construir edificios altos, hasta las grúas flotantes, usadas para construir aparejos de aceite y para rescatar barcos encallados.

Existe una gran variedad de grúas, diseñadas conforme a la acción que vayan a desarrollar:

Grúas de puente: son máquinas utilizadas para la elevación y transporte, en el ámbito de su campo de acción, de materiales generalmente en procesos de almacenamiento o curso de fabricación.

Grúas de bandera: pueden mover cargas alrededor de esquinas y columnas, alcanzar el interior de máquinas y contenedores, y atender un área desde cerca del punto de pivote hasta el extremo del brazo, con una operación de 360°.

Grúas de pórtico: para trabajo interior o exterior, manejando gráneles alimentarios, fertilizantes, piedras calizas y otros.

57

8. Bibliografía:

GERE, James M. Mecánica de materiales. Quinta edición. Thomson. HAMROCK, Bernard J. et. al. Elementos de máquinas. Mc Graw

Hill. NORTHON, Robert L. Diseño de maquinaria - Mc Graw Hill. BEER, Ferdinand P. et. al. Mecánica vectorial para ingenieros,

Estática. Sexta edición. Mc Graw Hill. BEER, Ferdinand P. et. al. Mecánica vectorial para ingenieros,

Dinámica. Sexta edición. Mc Graw Hill. SHIGLEY, Joseph E. et. al. Diseño en ingeniería mecánica. Sexta

edición. Mc Graw Hill. ARRIOJA CARDENAS, Ignacio. Problemas y apuntes, Diseño

mecánico I. http://www.spanco.com/pages_sp/gantrya.php

61