DISEÑO DE MEZCLA. INFORME

-

Upload

edwinrodriguez -

Category

Documents

-

view

18 -

download

0

description

Transcript of DISEÑO DE MEZCLA. INFORME

PROYECTO FINAL TECNOLOGIA DEL CONCRETOINFORME DISEÑO DE MEZCLA

Presentan:Lizeth Yamile Burgos Espinosa 20092079078Edwin Fabián Rodríguez Santos 20132379050Ángela Patricia Rodríguez Marín 20132379115

Presentado a:Ingeniero Milton Mena Serna

UNIVERSIDAD DISTRITAL FRANCISCO JOSE DE CALDASTecnología en Construcciones Civiles

FACULTAD TECNOLOGICADICIEMBRE 2014

BOGOTA D.C

TABLA DE CONTENIDO

1. Introducción

2. Objetivos2.1. Objetivo general2.2. Objetivos específicos

3. Listado de materiales

4. Listado de equipos

5. Marco teórico5.1 Acerca de los conceptos básicos5.2 Acerca de los ensayos realizados

6. Procedimientos

7. Cálculos

8. Resultados

9. Conclusiones

INTRODUCCIÓN

La dosificación para una mezcla de concreto consiste en determinar la combinación más práctica y económica de los agregados, cemento, agua y en algunos casos aditivos, con el fin de obtener una mezcla con el grado requerido de manejabilidad que durante el proceso de endurecido siendo este a la velocidad apropiada adquiera la características de la resistencia y durabilidad necesarias para el tipo de construcción que se diseñó..El concreto se han sugerido numerosos métodos de los cuales tenemos analíticos, experimentales semi-analíticos y empíricos. Por esta condición está sujeto a cambios y modificaciones para su optimización. Para su obtención se deben tener en cuenta que el proceso de elaboración de un concreto, no solo implica el diseño, por el contario es un proceso por pasos donde además del diseño debemos tener en cuenta su elaboración, colocación, curado y protección, factores externos, de los cuales depende si este es un concreto bueno o malo

Esto nos acarrea a investigar acerca de cómo llegar a la elaboración de un concreto que cumpla con todas las especificaciones requeridas para lograr el objetivo propuesto, siguiendo siempre las normas NTC (Norma Técnica Colombiana), ACI (American Concrete Institute) Y la NSR 10 (Norma Sismo Resistente).

OBJETIVO GENERAL

Este proyecto tiene como finalidad la realización de un diseño de mezcla para llegar a una resistencia a compresión determinada, de un cilindro de prueba, todo esto basado en los ensayos requeridos y elaborados pertinentemente, lo cual nos llevara a la mejor dosificación.

OBJETIVOS ESPECIFICOS

Se debe elaborar un concreto para construir un columna de 25*25, Realizado a través del diseño de mezclas por el Método A.C.I. de un concreto cuya resistencia sea de f’c=21 Mega pascales (A los 28 días) y de consistencia plástica.

● identificar y analizar los diferentes tipos de falla y demás resultados obtenidos en los ensayos necesarios para realizar el diseño de mezcla

● Identificar los factores externos que pueden alterar el concreto

● Conocer el proceso práctico y teórico del diseño de mezcla

● se debe llegar a una dosificación la cual nos arroje un concreto de consistencia manejable.

● Analizar un concreto que presentara dos contaminantes la gaseosa coca cola y el alkasetser, observando que efectos dejan estos en el concreto hidráulico.

MARCO TEÓRICO

Acerca de los conceptos básicos que debemos tener en cuenta

Relación Agua/Cemento

La importancia de la relación agua / cemento fue descubierta hace 60 años por Duff A. Abram especialista de EE. UU. Después de haber estudiado un gran número de hormigones de diferentes composiciones, anunció la ley que expresa que con un agregado dado, la resistencia depende sólo de la relación agua / cemento del hormigón fresco. Este descubrimiento ha provocado desarrollos importantes puesto que otras propiedades de gran valor del hormigón, también dependen de la relación agua / cemento.La relación agua / cemento constituye un parámetro importante de la composición del hormigón. Tiene influencia sobre la resistencia, la durabilidad y la retracción del hormigón.La relación agua / cemento 2 (a/c) es el valor característico más importante de la tecnología del hormigón. De ella dependen la resistencia y la durabilidad, así como los coeficientes de retracción y de fluencia. También determina la estructura interna de la pasta de cemento endurecida.La relación agua cemento es el cociente entre las cantidades de agua y de cemento existentes en el hormigón fresco. O sea que se calcula dividiendo la masa del agua por la del cemento contenidas en un volumen dado de hormigón.

R=ac

Dónde:R= Relación agua/cementoa: Masa del agua del hormigón frescoc: Masa del cemento del hormigón

La relación agua / cemento crece cuando aumenta la cantidad de agua y decrece cuando aumenta el contenido de cemento. En todos los casos, cuanto más baja es la relación agua / cemento tanto más favorables son las propiedades de la pasta de cemento endurecida.

Cantidad de Agua de mezclado

El agua cumple dos importantes funciones en la mezcla de hormigón de cemento Portland. Primeramente, reacciona químicamente con el cemento para producir la parte sólida de la pasta de cemento Portland (HCP) que es lo que da la resistencia al hormigón. En segundo lugar, provee la manejabilidad de la mezcla, importantísima propiedad para formar un hormigón homogéneo y bien compactado. Poca agua producirá un hormigón denso y seco, difícil de compactar y de homogeneizar y que por lo tanto resultará en un hormigón débil. Por otro lado, mucha agua provocará la formación de muchos poros cuando el agua se evapore, favorecerá la segregación y tampoco se obtendrá un hormigón homogéneo, lo cual también dará como resultado un hormigón débil. Es decir, la cantidad de agua tiene un rango, o mejor dicho, un valor óptimo para evitar estar en esas condiciones extremas. Para hidratar el cemento, se necesita 0.25 libras de agua por cada libra de cemento. El exceso de agua por encima de esa cantidad se evaporará y se convertirá en vacíos, reduciendo la resistencia del hormigón.

Resistencia mecánica del concreto

Desde el momento en que los granos del cemento inician su proceso de hidratación comienzan las reacciones de endurecimiento, que se manifiestan inicialmente con el “atiesamiento” del fraguado y continúan luego con una evidente ganancia de resistencias, al principio de forma rápida y disminuyendo la velocidad a medida que transcurre el tiempo.

En la mayoría de los países la edad normativa en la que se mide la resistencia mecánica del concreto es la de 28 días, aunque hay una tendencia para llevar esa fecha a los 7 días. Es frecuente determinar la resistencia mecánica en periodos de tiempo distinto a los de 28 días, pero suele ser con propósitos meramente informativos. Las edades más usuales en tales casos pueden ser 1, 3, 7, 14, 90 y 360 días. En algunas ocasiones y de acuerdo a las características de la obra, esa determinación no es solo informativa, si no normativa, fijado así en las condiciones contractuales

La velocidad de ganancia de resistencia mecánica del concreto depende de numerosas variables y resultan muy diferentes entre unos y otros concretos. De esas variables, la más importante puede ser la composición química del cemento, la misma finura, la relación agua cemento, que cuanto más baja sea favorece la velocidad, la calidad intrínseca de los agregados, las condiciones de temperatura ambiente y la eficiencia de curado. Esto hace que los índices de crecimiento de la resistencia no pueden ser usados en forma segura o precisa con carácter general para cualquier concreto.

Influencia de los agregados

La distribución granulométrica juega un papel importante en la resistencia del concreto, ya que si esta es continua permite la máxima capacidad del concreto en estado fresco y una mayor densidad en estado endurecido, lo que se traduce en una mayor resistencia.

La forma y textura de los agregados también influyen. Agregados de forma cúbica y rugosa permiten mayor adherencia de la interface matriz-agregado respecto de los agregados redondeados y lisos, aumentando la resistencia del concreto. Sin embargo este efecto se compensa debido a que los primeros requieren mayor contenido de agua que los segundos para obtener la misma manejabilidad.

La resistencia y rigidez de las partículas del agregado también influyen en la resistencia del concreto.

Fraguado del concreto

Otro factor que afecta la resistencia del concreto es la velocidad de endurecimiento que presenta la mezcla al pasar del estado plástico al estado endurecido, es decir el tiempo de fraguado. Por tanto es muy importante su determinación.

Edad del concreto

En general, se puede decir que a partir del momento en que se presenta el fraguado final del concreto, comienza realmente el proceso de adquisición de resistencia, el cual va aumentando con el tiempo.

Con el fin de que la resistencia del concreto sea un parámetro que caracterice sus propiedades mecánicas, se ha escogido arbitrariamente la edad de 28 días como la edad en la que se debe especificar el valor de resistencia del concreto.

Se debe tener en cuenta que las mezclas de concreto con menor relación agua-cemento aumentan de resistencia más rápidamente que las mezclas de concreto con mayor relación agua-cemento.

Curado del concreto

El curado del concreto es el proceso mediante el cual se controla la pérdida de agua de la masa de concreto por efecto de la temperatura, sol, viento, humedad relativa, para garantizar la completa hidratación de los granos de cemento y por tanto garantizar la resistencia final del concreto. El objeto del curado es mantener tan saturado como sea posible el concreto para permitir la total hidratación del cemento; pues si está no se completa la resistencia final del concretos se disminuirá.

Temperatura

La temperatura es otro de los factores externos que afecta la resistencia del concreto, y su incidencia es la siguiente: Durante el proceso de curado, temperaturas más altas aceleran las reacciones químicas de la hidratación aumentando la resistencia del concreto a edades tempranas, sin producir efectos negativos en la resistencia posterior.

Temperaturas muy altas durante los procesos de colocación y fraguado del concreto incrementan la resistencia a muy temprana edad pero afectan negativamente la resistencia a edades posteriores, especialmente después de los 7 días, debido a que se da una hidratación superficial de los granos de cemento que producen una estructura físicamente más pobre y porosa.

ESPECIFICACIONES REQUERIDAS

❏ resistencia a compresión féc. = 21 MPA❏ porcentaje = 60% y grava 40% arena.❏ relación / agua cemento= 0.58 ❏ contenido de agua 210 litros❏ Optimización por medio del método de Fuller❏ el contenido de aire será de 2%❏ Tamaño máximo nominal= 19mm (½) según la NTC 174 ❏ Para la estructura que se realizara tenemos un rango de asentamiento entre 5 y

10 cm, usaremos uno de 6cm ya que queremos una consistencia media.

MATERIALES:

Cemento gris Tipo 1 Arena de Peña Arena de Rio Arena de Pozo Grava de rio

LISTADO DE EQUIPOS

Dos balanzas – Una con sensibilidad de 0.01 g para pesar material que pase el tamiz de 2 mm (No.10). Otra con sensibilidad 0.1 % del peso de la muestra, para pesar los materiales retenidos en el tamiz de 2 mm (No.10).

Tamices de malla cuadrada: o 75 mm (3") 2.00 mm (No.10)

o 50 mm (2") 850 µm (No.20)

o 37.5 mm(1-1/2") 425 µm (No.40)

o 25 mm (1") 250 µm (No.60)

o 19.0 mm (3/4") 106 µm (No.140)

o 9.5 mm (3/8") 75 µm (No.200)

o 4.75 mm (No.4)

Horno – Capaz de mantener temperaturas uniformes y constantes hasta de 110 ± 5 °C (230 ± 9 °F).

Envases – Adecuados para el manejo y secado de las muestras.

Tamices de barras – Formados por barras cilíndricas paralelas, con las tolerancias incluidas, las tolerancias indicadas deben aplicar a toda la longitud de la misma.

Calibradores metálicos – Dos juegos de calibradores metálicos, uno de ranuras (calibrador de espesores) y otro de barras (calibrador de longitudes. El tamiz de barras paralelas sustituye al calibrador de espesores.

botella de vidrio incoloro – De aproximadamente 240 a 470 ml de capacidad nominal, equipados con tapas, e insolubles en los reactivos especificados. En ningún caso la dimensión máxima externa de la botella, medida a lo largo de la línea visual usada para la comparación del color, podrá ser mayor que 60 mm o

menor que 40 mm. La graduación de la botella debe estar en milímetros u onzas.

Vidrios de colores de referencia

Picnómetro – U otro recipiente aforado en el que se puede introducir fácilmente la muestra de agregado fino y capaz de apreciar volúmenes con una exactitud de ± 0.1 cm³. Su capacidad hasta el enrase será, como mínimo, un 50 por ciento mayor que el volumen ocupado por la muestra. Un frasco volumétrico de 500 cm³ o un frasco de fruta con tapa de picnómetro son satisfactorios para 500g de muestra de prueba en la mayoría de los agregados finos. Un frasco de Le Chatelier descrito el norma INV E – 307 es satisfactorio para una muestra de prueba de aproximadamente 55g.

Molde cónico – Molde metálico, construido con una chapa de 0.8 mm de espesor como mínimo, y de 40 ± 3 mm de diámetro interior en su base menor, 90 ± 3 mm de diámetro interior en una base mayor y 75 ± 3 mm de altura.

Pisón – Varilla metálica recta, con una masa de 340 ±15 g y terminada por uno de sus extremos en una superficie circular plana para el apisonado, de 25 ± 3 mm de diámetro.

Cono de Abrams: Molde de metal con forma de cono truncado, con un diámetro en la base de 20 cm (8 pulgadas) y un diámetro en la parte superior de 10 cm (4 pulgadas), con una altura de 30 cm (12 pulgadas).

Máquina de Ensayo – La máquina de ensayo debe ser de un tipo tal, que tenga suficiente capacidad de carga y que reúna las condiciones de velocidad.

La máquina debe operar eléctricamente y aplicar la carga de una manera continua y no en forma intermitente, y sin choques. Si sólo tiene una velocidad de carga, deberá estar provista de medios suplementarios para cargar a una velocidad apropiada para la verificación. Estos medios suplementarios de carga se pueden operar manualmente o por medio de motor.

El espacio disponible para los especímenes debe ser lo suficientemente grande para acomodar, en posición legible, un aparato de calibración elástica de suficiente capacidad para cubrir el intervalo potencial de carga de la máquina de ensayo y que cumpla con los requisitos de la norma ASTM E 74. Los aparatos de calibración elástica generalmente disponibles y más comúnmente usados

para este propósito, son el anillo de carga circular de ensayo y las celdas de carga.

PROCEDIMIENTOS

Los ensayos que veremos a continuación son los necesarios para proceder a un diseño de mezcla, los resultados de tales ensayos, serán fundamentales a la hora de realizar nuestros cálculos pertinentes, y también afectaran en el comportamiento de nuestro concreto.

Análisis granulométrico Norma: NTC 77

Este método de ensayo tiene por objeto determinar cuantitativamente la distribución de los tamaños de las partículas de agregados gruesos y finos de un material, por medio de tamices de abertura cuadrada progresivamente decreciente.

Esto nos permitirá conocer nuestro tamaño máximo y máximo nominal, con el cual procederemos a escoger varios aspectos importantes en nuestro diseño de mezcla, como lo son, la relación agua-cemento o la determinación de la carga abrasiva para el ensayo de desgaste en máquina de los ángeles. Esto se realizó en base a la NTC 077 Instrumentos

balanzas tamices horno

Muestreo

Agregado fino. El tamaño de la muestra de ensayo, después del secado, debe ser mínimo 300 g.Agregado grueso. El tamaño de la muestra de agregado grueso debe conformarse a partir de los siguientes valores:

Proceso

1. se pesa la muestra determinada.2. se seca la muestra hasta que alcance una masa constante a una temperatura de

110 °C ± 5 °C.3. ya seco el material se dispone en los tamices e inicia el tamizaje, en un

promedio de diez minutos se realiza el movimiento o hasta que ya no pase nada de material.

4. .se pesa el material retenido en cada tamiz5. se realizan los cálculos respectivos para determinar el porcentaje pasa6. se debe hacer la optimización, cuando no de valores constantes se usara el

método de fuller.

Cálculos .1 Análisis granulométrico (Grava)

Se calculó el porcentaje de grava de la siguiente manera:

%C = material grava retenido entre T.1” a T.N4%D = material arena retenido entre T.N4 a T.N16%B = material retenido Limo + Arcilla Fondo% C + % D + % B = 100 % de la muestra

100 % - % A = % Grava = % C

A % – B % = % Arena = % D

Zi=A=%PasaTamiz N 4

Zi=A=14.36 %

B=% PasaTamiz N 16

B=1.11%

%C=100 %−14.36=85.64 %

%D=14.36 %−1.11=13.25 %

3.1.2 Tamaño Máximo

TM = al diámetro del Tamiz que deja pasar el 100 % de la muestra

Por lo tanto, el Tamaño Máximo para la grava es de una pulgada (1”) equivalente a 25.4 mm.

3.1.3 Tamaño Máximo Nominal

TMN = Es la abertura del Tamiz inmediatamente superior a aquel cuyo porcentaje retenido acumulado es el 15 % o más de las partículas.

De esta manera el TMN para la grava es de tres cuartos de pulgada (3/4 “) equivalente a 19 mm.

3.2. MATERIAL (ARENA)

Para realizar el cálculo de porcentaje del material retenido y pasante se realizó la siguiente ecuación:

%Ret=100P1

Yn∗100 Yn = Peso Retenido en gr

P1 = Peso total de la muestra n = posición de los tamices desde 1 a 10

1. %RetT .1/2= {100} over {644.2} * 0=0 %

2. %RetT .3/8= {100} over {644.2} *5.2=0.81

3. %RetT .N 4= 100644.2

∗63.9=9.92 %

4. %RetT .N 8= 100644.2

∗262.2=40.70 %

5. %RetT .N 16= 100644.2

∗103.6=16.08 %

6. %RetT .N 30= 100644.2

∗65=10.09 %

7. %RetT .N 50= 100644.2

36.9=5.73 %

8. %RetT .N 100= 100644.2

75.4=11.70 %

9. %RetTN 200= 100644.2

20.5=3.18%

10. %Ret FONDO= 100644.2

11.5=1.79 %

A continuación se calculó el porcentaje acumulado de la siguiente manera:

% Ret. Acumulado

Y1 T.1/2” = 0 Y2 T.3/8” = 0.81% Y3 TN4 = 9.92 % Y4 T.N8 = 40.70 %Y5 T.N16 = 16.08 %

Y6 T.N30 = 10.09 %Y7 T.N50 = 5.73 %Y8 T.N100 = 11.70 %Y9 T.N200 = 3.18 %Y10 FONDO = 1.79 %

Finalmente se obtuvieron los siguientes datos de porcentaje de muestra retenida acumulada.

0% + Y1 = 0% T.1/2”0% + Y2 = 0.81% T.3/8”0.81% + Y3 = 10.73% T.N410.73% + Y4 = 51.43% T.N851.43% + Y5 = 67.51% T.N1667.51% + Y6 = 77.60% T.N3077.60% + Y7 = 83.33% T.N5083.33% + Y8 = 95.03% T.N10095.03% + Y9 = 98.21% T.N20098.21% + Y10 = 100% FONDO

Posteriormente se calculó el porcentaje de pasa con la siguiente ecuación:

%Pasa 100−Y 2=Z 2 Z2−Y 3=Z 3Z3−Y 4=Z 4(Zi−1)−Yi=Zi(Zn−1)−Yn=Zn

Donde

Z1 = 100 % Y2 = 0.81 % RetZ2 = 99.19 % Y3 = 9.92 % RetZ3 = 89.27 % Y4 = 40.70 % RetZ4 = 48.57 %

1. %PasaT .1 /2=100 %2. %PasaT .3 /8=100 % - 0.81 % = 99.19 3. %PasaT .N 4=99.19 %−9.92 %=89.27 %4. %PasaT .N 8=89.27 %−40.70 %=48.57 %5. %PasaT .N 16=48.57 %−16.08 %=32.49 %6. %PasaT .N 30=32.49 %−10.09 %=22.40 %7. %PasaT .N 50=22.40 %−5.73 %=16.67 %8. %PasaT .N 100=16.67 %−11.70%=4.97 %

9. %PasaT .N 200=4.97 %−3.18 %=1.79 %10. %Fondo=0.0 %

RESULTADOS

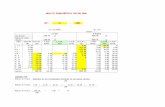

Optimización fuller y Bolomey

El método de dosificación de Fuller es uno de los más clásicos y fáciles de aplicar de los que se basan en una dosificación fija de cemento. Su aplicación está muy indicada en obras de concreto en las que el tamaño máximo del agregado está comprendido entre 50 ± 20 mm, los agregados son rodados, la cantidad de cemento no es inferior a 300 kg/cm3.

El método de bolomey puede considerarse como un perfeccionamiento del de Fuller, siendo muy útil para el diseño de concretos en masa de los que se conoce la cantidad de cemento a emplear, el tipo, granulometría, tamaño máximo del agregado a utilizar y el sistema de compactación que se va a usar.

Arena de Rio

TMN (mm) a (Bolomey)

12.7 11

ANALISIS GRANULOMETRICO

tamiz% pasa

grava arena rio

3" 100.00 100.00

2" 100.00 100.00

1 1/2" 100.00 100.00

1" 100.00 100.00

3/4" 100.00 100.00

1/2" 31.64 100.00

3/8" 36.12 100.00

No.4 32.14 12.64

No.8 0.00 28.09

No.16 0.00 16.04

No.30 0.00 9.04

No. 50 0.00 12.09

No. 100 0.00 15.19

No. 200 0.00 6.93

Fuller T.

% DE GRAVA 24.886213

% DE ARENA 75.113787

Bolomey % DE GRAVA 18.760884

% DE ARENA 81.239116

Arena de peña

TMN (mm) a (Bolomey)

19.1 11

ANALISIS GRANULOMETRICO

tamiz arena de pena

grava arena

3" 100.00 100.00

2" 100.00 100.00Fuller T.

% DE GRAVA 53.1634331 1/2" 100.00 100.00

1" 100.00 100.00 % DE ARENA 46.8365673/4" 100.00 100.00

1/2" 31.64 100.00Bolomey

% DE GRAVA 45.339363/8" 36.12 100.00

No.4 32.14 1.21 % DE ARENA 54.66064No.8 0.00 0.30

No.16 0.00 4.98

No.30 0.05 4.36

No. 50 0.00 6.45

No. 100 0.00 64.98

No. 200 0.00 17.71

Arena PozoTMN (mm) a (Bolomey)

19.1 10

ANALISIS GRANULOMETRICO

tamiz% pasa

grava arena pozo

3" 100.00 100.00

2" 100.00 100.00

1 1/2" 100.00 100.00

1" 100.00 100.00

3/4" 100.00 100.00

1/2" 31.64 100.00

3/8" 36.12 100.00Fuller T.

% DE GRAVA 62.471856No.4 32.13 99.03

No.8 0.00 97.33 % DE ARENA 37.528144No.16 0.00 95.51

No.30 0.00 83.32Bolomey

% DE GRAVA 54.307383No. 50 0.00 48.71

No. 100 0.00 3.60 % DE ARENA 45.692617No. 200 0.00 0.00

Índice de Aplanamiento y Alargamiento

Norma: NV E-230Esta norma describe el procedimiento que se deben seguir, para la determinación de los índices de aplanamiento y de alargamiento, de los agregados. Los datos obtenidos se analizaran para tener en cuenta a la hora de hacer nuestro diseño, pues puede ocurrir que a mayor presencia de partículas aplanadas y alargadas, se presente una falla vertical, debido a que estás presentan muy poca resistencia a los esfuerzos de flexión. Proceso Después de estar lista la muestra de gradación del agregado grueso, este es llevado a la prueba de índice de alargamiento y aplanamiento.

CÁLCULOS DE LABORATORIO

Indice De Aplanamiento

1 Para realizar el índice de aplanamiento de cada fracción, se calcula con la siguiente ecuación:

C = Índice aplanamiento de cada fracciónA = Peso plantilla aplanamiento (pasa)E = Peso inicial de la muestra

C= AE

∗100

Pasa Tamiz 3/4’’ - Retenido 1/2’’

C=187.2509.1

∗100=36.77 %

Pasa Tamiz 1/2’’ - Retenido 3/8’’

C=345.2581.2

∗100=59.3 %

Pasa Tamiz 3/8’’ - Retenido 1/4’’

C=100.5Gr506.7

∗100=19.8 %

o Para realizar el índice de aplanamiento global, se calcula con la siguiente ecuación:

I = Índice de aplanamiento global

W1 = Masa total que pasa en la plantilla de aplanamiento.

W2 = Masa total de la muestra empleada en la determinación del índice de aplanamiento.

I=W 1W 2

∗100

I=632.91597

∗100=39.63 %

3.3. INDICE DE ALARGAMIENTO

1 Para realizar el índice de alargamiento de cada fracción, se calcula con la siguiente ecuación:

J = Índice alargamiento de cada fracciónL = Peso puntilla aplanamiento (retiene)U = Peso inicial de la muestra

J= LU

∗100

Pasa Tamiz 3/4’’ - Retenido 1/2’’

L= 68.9509.1

∗100=13.53 %

Pasa Tamiz 1/2’’ - Retenido 3/8’’

L= 74.5581.2

∗100=12.81%

Pasa Tamiz 3/8’’ - Retenido 1/4’’

L=200.8GR506.7

∗100=39.62 %

o Para realizar el índice de aplanamiento global, se calcula con la siguiente ecuación:

I = Índice de aplanamiento global

W1 = Masa total que pasa en la puntilla de alargamiento.

W2 = Masa total de la muestra empleada en la determinación del índice de alargamiento.

I=W 1W 2

∗100

I=344.21597

∗100=21.55 %

Contenido de materia orgánicaNorma: NTC 127

Esta norma describe dos procedimientos para determinar de manera aproximada, la presencia de materia orgánica en arenas usadas en la preparación de morteros o concretos de cemento hidráulico. Uno de los procedimientos que emplea es una serie de vidrios con colores de referencia, los cuales nos indican según el color obtenido que tanta materia orgánica procede, en caso de mucha presencia de esta, entraríamos en un análisis ya que en un futuro afectara a la resistencia de nuestro concreto hidráulico por la presencia de vacíos en tal concreto.

La importancia de este método de ensayo está en el hecho de proporcionar una advertencia sobre las impurezas orgánicas que puedan estar presentes en el material.

Cuando una muestra sujeta a este ensayo produce un color más oscuro que el color estándar, es aconsejable ejecutar la prueba para determinar el efecto de las impurezas orgánicas sobre la resistencia del mortero (norma AASHTO T 71).

ProcesoRESULTADOS ENSAYO DE CONTENIDO DE MATERIA ORGANICA

El ensayo de materia orgánica del agregado nos arrojó como resultado que la única arena optima era la arena de peña, ya que tras dejar este agregado durante el tiempo necesario sumergido en la solución de hidróxido de sodio, dio como resultado un color claro casi translucido, lo cual indica que el agregado posee un bajo contenido de impurezas orgánicas, por lo que se puede usar como material de construcción.

Caso contrario ocurrió con las arenas de rio y peña respectivamente, en donde se ve que la arena de pozo (izquierda), tuvo un nivel de impurezas alto, y la arena de rio

(derecha) un nivel aún mucho mayor que el de la arena de pozo, por lo cual no es para nada recomendable usar estos agregados en obra, ya que como bien se sabe el contenido de materia orgánica afecta directamente la resistencia del concreto que se funda con estos materiales.

Arena de pozo Arena de rio

Masa UnitariaNorma: NTC 92

Esta norma tiene por objeto establecer el método para determinar la densidad bulk (peso unitario) y el porcentaje de los vacíos de los agregados, ya sean finos, gruesos o una mezcla de ambos.

Este método es aplicable a materiales que tengan tamaño máximo nominal menor o igual a 125mm (5”)

M=G−TV

Ecuación 1Dónde:

M = densidad bulk del agregado, kg/m3 (lb/pie3),G = masa del agregado más la del recipiente de medida, kg (lb),T = masa del recipiente de medida, kg (lb),V = volumen del recipiente de medida, m3 (pie3)

Proceso1. las muestras deben estar secas ala aire o al horno a una temperatura de 60 grados.2. para realizar el ensayo de masas unitarias sueltas y masas unitarias compactadas, se deben tomar los pesos de los moldes.3. se deben llenar los moldes con las muestras del agregado tanto fino como grueso, para masas sueltas solo de deja a relés del molde, mientras que para la compactada se

debe introducir una varilla y por cada capa, dar 25 compactaciones, esto se repite por tres veces, para cada muestra del agregadoLos datos recogidos en el laboratorio fueron los siguientes:

ARENA (suelta)

TABLA 1.

ARENA (apisonada)

TABLA 2.

ARENA DE RIO (suelta)

Volumen molde pequeño cm³Peso molde pequeño (gr)

Peso molde mas material (gr)

ARENA DE Pozo (suelta)

Volumen molde pequeño cm³Peso molde pequeño (gr)

Peso molde mas material (gr)

ARENA DE PEÑA (suelta)

Volumen molde pequeño cm³Peso molde pequeño (gr)

Peso molde mas material (gr)

ARENA DE RÍO (apisonada)

Volumen molde pequeño (cm³)Peso molde pequeño (gr)

Peso molde mas material (gr)

ARENA DE POZO (apisonada)

Volumen molde pequeño (cm³)Peso molde pequeño (gr)

Peso molde mas material (gr)

2.3. MUESTRA HUMEDAD DE ARENA DE RÍO

TABLA 3.

GRAVA (suelta)

TABLA 4.

GRAVA (apisonada)

Muestra para Humedad (Arena de RÍO)

Recipiente No. K 5

Peso del molde (gr) 4,69

Peso del molde más material (gr) 63,19

Peso Seco (Arena de RÍO)

Recipiente No. K 5

Peso del molde más material (gr) 62,49

ARENA DE PEÑA (apisonada)

Volumen molde pequeño (cm³)Peso molde pequeño (gr)

Peso molde mas material (gr)

GRAVA (suelta)

Volumen molde grande (cm³)Peso molde grande (gr)

Peso molde mas material (gr)

GRAVA (apisonada)

Volumen molde grande (cm³)Peso molde grande (gr)

Peso molde mas material (gr)

2.6. MUESTRA HUMEDAD DE GRAVA

TABLA 6.

3. CÁLCULOS

1. PESO UNITARIO – ARENA DE RÍO (suelta)

Se tomó el volumen del recipiente Vol = 2924,72 cm3; luego el peso del recipiente Pmol = 5584,40 gr y finalmente se tomaron los siguientes pesos del recipiente con el material:

Pmol+material No. 1 = 9492.8gr Pmol+material No. 2 = 9477.O gr Pmol+material No. 3 = 9518.6 gr

A continuación se calculó el peso unitario de cada una de las muestras:

ϑ = Peso UnitarioPmol = Peso del molde pequeñoW = (Peso del molde + material) – PmolV = Volumen del molde pequeñow = peso promedioϑt = Peso Unitario Total

ϑ=WV

Muestra para Humedad (Grava)

Recipiente No. 15

Peso del molde (gr) 447,61

Peso del molde con material (gr) 1306,33

Peso Seco (Grava)

Recipiente No. 15

Peso del molde con material (gr) 1278,09

ϑ 1=9492.8 gr−5584,40 gr

2924,72cm3=¿ 1,33 gr

cm3

ϑ 2=9477 gr−5584,40gr

2924,72cm3=¿ 1,33 gr

cm3

ϑ 3=9518.6 gr−5584,40gr

2924,72cm3=¿ 1,34 gr

cm3

Posteriormente se calculó cada uno de los pesos y se halló el peso unitario total

W 1=9492.8gr−5584,40gr=3908.4 grW 2=9477gr−5584,40 gr=3892,6 grW 3=9518,6 gr−5584,40 gr=3934.2 gr

W=W 1+W 2+W 33

=3911.73 gr

ϑt=WV

=¿ 1,337 gr

cm3

2. PESO UNITARIO – ARENA DE RÍO (apisonada)

Se tomó el volumen del recipiente Vol = 2924,72 cm3; luego el peso del recipiente Pmol = 5584,40 gr y finalmente se tomaron los siguientes pesos del recipiente con el material:

Pmol+material No. 1 = 9911,80 gr Pmol+material No. 2 = 9941.80 gr Pmol+material No. 3 = 9975.60gr

A continuación se calculó el peso unitario de cada una de las muestras de la siguiente manera:

ϑ = Peso UnitarioPmol = Peso del molde pequeñoW = (Peso del molde + material) – PmolV = Volumen del molde pequeñow = peso promedioϑt = Peso Unitario Total

ϑ=WV

ϑ 1=9911.8 gr−5584,40gr

2924,72 cm3=¿ 1,47 gr

cm3

ϑ 2=9941.8 gr−5584,40 gr

2924,72cm3=¿ 1,48 gr

cm3

ϑ 3=9975.6 gr−5584,40gr

2924,72cm3=¿ 1,50 gr

cm3

Posteriormente se calculó cada uno de los pesos y se halló el peso unitario total

W 1=9911.8 gr−5584,40 gr=4327.4 grW 2=9941.8gr−5584,40gr=4357.4 grW 3=9975.6 gr−5584,40 gr=4391.2gr

W=W 1+W 2+W 33

=4358.66 gr

ϑt=WV

=¿ 1,49 gr

cm3

3. PESO UNITARIO SECO - ARENA DE RIO (suelta)

A continuación se calculó el peso unitario seco:

ϑd = Peso Unitario Secoω = HumedadPmol = Peso del molde pequeño W = Peso del molde + materialWd = Peso del molde + material (seco)

Primero se obtuvo la humedad a partir de los datos tomados en el laboratorio

ω= W−WdWd−Pmol

∗100

ω=63,19gr−62,49gr62,49gr−4,69 gr

* 100 = 1,211 %

Ahora se procedió a calcular el peso unitario seco

ϑd= ϑt

1+ω

100

ϑd=1,343

gr

cm3

1+ 1,211100

=1,327grcm3

4. PESO UNITARIO SECO - ARENA DE RIO (apisonado)

A continuación se calculó el peso unitario seco:

ϑd = Peso Unitario Secoω = HumedadPmol = Peso del molde pequeño W = Peso del molde + materialWd = Peso del molde + material (seco)

Primero se obtuvo la humedad a partir de los datos tomados en el laboratorio

ω= W−WdWd−Pmol

∗100

ω=63,19gr−62,49gr62,49gr−4,69 gr

* 100 = 1,211 %

Ahora se procedió a calcular el peso unitario seco

ϑd= ϑt

1+ω

100

ϑd=1,551

gr

cm3

1+ 1,211100

=1,532grcm3

5. PESO UNITARIO – ARENA DE PEÑA (suelta)

Pmol+material No. 1 = 9298.8 gr Pmol+material No. 2 = 9310.3 gr Pmol+material No. 3 = 9360.2gr

ϑ=WV

ϑ 1=9298.8−5584,40gr

2924,72cm3=¿ 1,27 gr

cm3

ϑ 2=9310.3−5584,40gr

2924,72 cm3=¿ 1,27 gr

cm3

ϑ 3=9360.2−5584,40gr

2924,72cm3=¿ 1,29 gr

cm3

Posteriormente se calculó cada uno de los pesos y se halló el peso unitario total

W 1=9298.8gr−5584,40gr=3714.4 grW 2=9310.3gr−5584,40gr=3725.9grW 3=9360.2gr−5584,40gr=3775.8gr

W=W 1+W 2+W 33

=3738.6 gr

ϑt=WV

=¿ 1,278 gr

cm3

6. PESO UNITARIO – ARENA DE PEÑA (apisonada)

Pmol+material No. 1 = 9792.2 gr Pmol+material No. 2 = 9761.2 gr Pmol+material No. 3 = 9827.3gr

A continuación se calculó el peso unitario de cada una de las muestras de la siguiente manera:

ϑ = Peso UnitarioPmol = Peso del molde pequeñoW = (Peso del molde + material) – PmolV = Volumen del molde pequeñow = peso promedioϑt = Peso Unitario Total

ϑ=WV

ϑ 1=9792.2−5584,40gr

2924,72cm3=¿ 1,44 gr

cm3

ϑ 2=9761.2−5584,40gr

2924,72cm3=¿ 1,43 gr

cm3

ϑ 3=9827.3 gr−5584,40gr

2924,72cm3=¿ 1,45 gr

cm3

Posteriormente se calculó cada uno de los pesos y se halló el peso unitario total

W 1=9792.2−5584,40 gr=4207.8 grW 2=9761.2gr−5584,40 gr=4176.8 gr

W 3=9827.3gr−5584,40gr=4242.9 gr

W=W 1+W 2+W 33

=4209.16 gr

ϑt=WV

=¿ 1,43 gr

cm3

7. PESO UNITARIO – ARENA DE POZO (suelta)

Pmol+material No. 1 = 9127.8 gr Pmol+material No. 2 = 9198.7 gr Pmol+material No. 3 = 9222.9gr

ϑ=WV

ϑ 1=9127.8−5584,40gr

2924,72cm3=¿ 1,21 gr

cm3

ϑ 2=9198.7−5584,40 gr

2924,72cm3=¿ 1,23 gr

cm3

ϑ 3=9222.9−5584,40 gr

2924,72cm3=¿ 1,24 gr

cm3

Posteriormente se calculó cada uno de los pesos y se halló el peso unitario total

W 1=9127.8gr−5584,40gr=3543.4 grW 2=9198.7g r−5584,40 gr=3614.3 grW 3=9222.9gr−5584,40gr=3638.5 gr

W=W 1+W 2+W 33

=3598.733 gr

ϑt=WV

=¿ 1,23 gr

cm3

8. PESO UNITARIO – ARENA DE POZO (apisonada)

Pmol+material No. 1 = 9619.4 gr Pmol+material No. 2 = 9633.6 gr Pmol+material No. 3 = 9651.2gr

A continuación se calculó el peso unitario de cada una de las muestras de la siguiente manera:

ϑ = Peso UnitarioPmol = Peso del molde pequeñoW = (Peso del molde + material) – PmolV = Volumen del molde pequeñow = peso promedioϑt = Peso Unitario Total

ϑ=WV

ϑ 1=9619.4−5584,40 gr

2924,72cm3=¿ 1,37 gr

cm3

ϑ 2=9633.6−5584,40 gr

2924,72 cm3=¿ 1,38 gr

cm3

ϑ 3=9651.2 gr−5584,40 gr

2924,72cm3=¿ 1,39 gr

cm3

Posteriormente se calculó cada uno de los pesos y se halló el peso unitario total

W 1=9619.8−5584,40 gr=4035.4 grW 2=9633.6gr−5584,40gr=4049.2 grW 3=9651.2gr−5584,40gr=4066.8 gr

W=W 1+W 2+W 33

=4050.46 gr

ϑt=WV

=¿ 1,38 gr

cm3

9. PESO UNITARIO – GRAVA (suelta)

Se tomó el volumen del recipiente Vol = 9472,81 cm3; luego el peso del recipiente Pmol = 3919,80 gr y finalmente se tomaron los siguientes pesos del recipiente con el material:

Pmol+material No. 1 = 15936,50 gr Pmol+material No. 2 = 15967,30gr Pmol+material No. 3 = 16251,30 gr

A continuación se calculó el peso unitario de cada una de las muestras de la siguiente manera:

ϑ = Peso UnitarioPmol = Peso del molde pequeñoW = (Peso del molde + material) – PmolV = Volumen del molde pequeñow = peso promedioϑt = Peso Unitario Total

ϑ=WV

ϑ 1=15936,50 gr−3919,80 gr

9472,81cm3=¿ 1,269 gr

cm3

ϑ 2=15967,30 gr−3919,80 gr

9472,81cm3=¿ 1,272 gr

cm3

ϑ 3=16251,30 gr−3919,80 gr

9472,81cm3=¿ 1,302 gr

cm3

Posteriormente se calculó cada uno de los pesos y se halló el peso unitario total

W 1=15936,50 gr−3919,80 gr=12016,70 gr

W 2=15967,30 gr−3919,80 gr=12047,50gr

W 3=16251,30gr−3919,80gr=12331,50gr

W=W 1+W 2+W 33

=12131,90 gr

ϑt=WV

=¿ 1,281 gr

cm3

10. PESO UNITARIO – GRAVA (apisonada)

Se tomó el volumen del recipiente Vol = 9472,81 cm3; luego el peso del recipiente Pmol = 3919,80 gr y finalmente se tomaron los siguientes pesos del recipiente con el material:

Pmol+material No. 1 = 16675.7 gr Pmol+material No. 2 = 16581.6 gr Pmol+material No. 3 = 16595.2gr

A continuación se calculó el peso unitario de cada una de las muestras de la siguiente manera:

ϑ = Peso UnitarioPmol = Peso del molde pequeñoW = (Peso del molde + material) – PmolV = Volumen del molde pequeño

w = peso promedioϑt = Peso Unitario Total

ϑ=WV

ϑ 1=16675.7−3919,80gr

9472,81 cm3=¿ 1,34 gr

cm3

ϑ 2=16581.6−3919,80gr

9472,81cm3=¿ 1,33 gr

cm3

ϑ 3=16595.2 gr−3919,80 gr

9472,81 cm3=¿ 1,33 gr

cm3

Posteriormente se calculó cada uno de los pesos y se halló el peso unitario total

W 1=16675.7 gr−3919,80gr=12755.9grW 2=16581.6 gr−3919,80gr=12661.8grW 3=16595.2gr−3919,80 gr=12675.4gr

W=W 1+W 2+W 33

=12697.7 gr

ϑt=WV

=¿ 1,34 gr

cm3

11. PESO UNITARIO SECO - GRAVA (suelta)

A continuación se calculó el peso unitario seco:

ϑd = Peso Unitario Secoω = HumedadPmol = Peso del molde pequeño W = Peso del molde + materialWd = Peso del molde + material (seco)

Primero se obtuvo la humedad a partir de los datos tomados en el laboratorio (ver numeral 2.6)

ω= W−WdWd−Pmol

∗100

ω=1306,33gr−1278,09gr1278,09 gr−447,61gr

* 100 = 3,4 %

Ahora se procedió a calcular el peso unitario seco

ϑd= ϑt

1+ω

100

ϑd=1,281

gr

cm3

1+ 3,4100

=1,239grcm3

12. PESO UNITARIO SECO - GRAVA (apisonada)

A continuación se calculó el peso unitario seco:

ϑd = Peso Unitario Secoω = HumedadPmol = Peso del molde pequeño W = Peso del molde + materialWd = Peso del molde + material (seco)

Primero se obtuvo la humedad a partir de los datos tomados en el laboratorio (ver numeral 2.6)

ω= W−WdWd−Pmol

∗100

ω=1306,33gr−1278,09gr1278,09 gr−447,61gr

* 100 = 3,4 %

Ahora se procedió a calcular el peso unitario seco

ϑd= ϑt

1+ω

100

ϑd=1,403

gr

cm3

1+ 3,4100

=1,357grcm3

13. Capacidad de Absorción (CA)

Representa la máxima cantidad de agua que el agregado puede absorber en sus poros saturables.

C=[(Psss−Ps)Ps ] x100

Dónde:Psss: Peso de muestra en estado sssPs: Peso de una muestra en estado s

Capacidad de

Absorcion

Arena rio Arena Peña Arena Pozo

-0,484194 -0,48576147 -0,49218254

4. RESULTADOS

TABLA 7

TABLA DE RESULTADOS

1.343 1.551 1.281 1.4031.327 1.532 1.239 1.357

Grava

humedad 1.211% 3.40%

Arena de rio

(suelta)

Arena de rio (apisonada)

Grava (suelta)

Grava (apisonada)

Peso Unitario Total (gr / cm³)Peso Unitario Seco (gr / cm³)

Arena de rio

Gravedad EspecíficaNorma: NV E-135

Este método determina (después de 15 horas en agua) la gravedad específica bulk y la aparente como están definidas en la norma INV E – 223, la gravedad específica bulk basada en la masa saturada y superficialmente seca del agregado, y la absorción como está definida en la norma INV E – 223.

Este ensayo nos servirá posteriormente para determinar la densidad aparente de nuestro agregado, y con esto poder hallar el volumen que ocupara nuestro agregado en la mezcla.

Se sabe que la gravedad específica aparente se define por la siguiente ecuación

Para los agregados gruesos se calcula con la siguiente fórmula:

Ga= AA−C

Para los finos se usa la siguiente ecuación:

Ga= AB+A−D

Ecuación 3El porcentaje de humedad se calcula igual para los agregados finos y gruesos, su ecuación es ésta:

%absorción=S−AA

∗100

Dónde:S es la masa de la muestra en un estado SSSA es la masa del material en un estado seco. B es la masa del picnómetro aforado lleno de agua.C es la masa del material mientras está sumergido en agua.Finalmente D es la masa del picnómetro más el agua y la muestra.

Proceso

Los datos recogidos en el laboratorio fueron los siguientes:

1. MUESTRA GRAVA

TABLA 1.

Muestra para Gravedad EspecificaSSS (gr) 3402,9Peso del material en inmersion (gr) 1978,1Peso del material seco (gr)

2. MUESTRA ARENA

TABLA 2.

Muestra para Gravedad EspecificaSSS (gr) 250,02Peso del picnometro + agua (gr) 347,05Peso del material + Peso del piecnometro + agua (gr) 495,32Peso del material secovolumen picnometro ml 250

Módulo de finuraNorma: NTC 33El módulo de finura del agregado fino, es el índice aproximado que nos describe en forma rápida y breve la proporción de finos o de gruesos que se tiene en las partículas que lo constituyen, y se determina bajo la siguiente ecuación

MF= Σ%Retenido acumulado100

Ecuación 5Dónde:MF: Modulo de finura El módulo de finura de la arena se calcula sumando los porcentajes acumulados en las mallas siguientes: Numero 4, 8, 16, 30, 50 y 100 inclusive y dividiendo el total entre cien; sin tener en cuenta los tamices 1" y ½".

Este módulo es un indicador de la finura de un agregado, para lo cual entre mayor sea el módulo de finura, más grueso es el agregado, este es útil para estimar las proporciones de los agregados finos y gruesos en las mezclas de concreto, y se considera que el MF de una arena adecuada para producir concreto debe estar entre 2, 3, y 3,1 o, donde un valor menor que 2,0 indica una arena fina; 2,5 una arena de finura media y más de 3,0 una arena gruesa.Proceso

De los resultados anteriores se tomaron los valores del T.N4 al T.N100 y se dividieron por cien dando como dato el Modulo de Finura (MF).

MF=10.73+51.43+67.51+77.6+83.33+95.03100

=3.86

Asentamiento

Este ensayo es muy importante para la determinación del tipo de estructura para la cual se diseñará nuestro concreto. Si nuestro asentamiento es mayor a lo provisto habrá problemas en la resistencia debido a la cantidad excesiva de agua en la mezcla, por el contrario si el asentamiento es menor esto significa que la mezcla es muy seca y la manejabilidad será muy baja.

Dependiendo el tipo de estructura para la cual diseñaremos nuestro concreto elegiremos el asentamiento indicado, el cual lo podemos ver en el libro (“Tecnología del Concreto”, Sánchez de Guzmán).

FallaEl ensayo consiste en aplicar una carga axial de compresión a cilindros moldeados o a núcleos, a una velocidad de carga prescrita, hasta que se presente la falla. La resistencia a la compresión del espécimen se determina dividiendo la carga aplicada durante el ensayo por la sección transversal de éste.

Se debe tener cuidado en la interpretación del significado de las determinaciones de la resistencia a la compresión mediante este método de ensayo, por cuanto la resistencia no es una propiedad intrínseca fundamental del concreto elaborado con determinados materiales. Los valores obtenidos dependen del tamaño y forma del espécimen, de la bachada, de los procedimientos de mezclado, de los métodos de muestreo, moldes y fabricación, así como de la edad, temperatura y condiciones de humedad durante el curado.

Densidad del Cemento (peso específico)Norma: NTC 221Esta norma tiene por objeto establecer el método de ensayo para determinar la densidad del cemento hidráulico. Su principal utilidad está relacionada con el diseño y control de las mezclas de concreto.

A la hora de hallar pesos en la mezcla de concreto es muy importante este dato ya que con la determinación de los volúmenes de nuestros componentes y teniendo su densidad en este caso hablando del cemento podemos hallar el peso a utilizar el cual debe calcularse siempre aun 10% más de lo requerido en caso de pérdidas y desperdicios.

Desgaste en la máquina de los ÁngelesNorma: NTC 98

La utilidad el ensayo de desgaste por máquina de los ángeles radica en la durabilidad que tendrá el concreto, además de su resistencia, propiedades muy importantes a la

hora de escoger el agregado que se utilizara dependiendo de la función que diseñará la mezcla. Con prioridad en construcciones como vías se debe saber escoger el agregado, puesto que el más cercano sufrirá a mayor profundidad el continuo ataque de factores externos, como la presión transmitida a través de las llantas de los carros, y por esta razón debe ser mucho más resistente que el que está en las bases inferiores.

% Desgaste = (P1-P2)/P1*100

Dosificación Obtenida

Arena de Rio

Dosificación teórica

C: A: G:1 6 2

Arena de peña

Dosificación teórica

C: A: G:1 4 5

Arena de PozoDosificación teórica

C: A: G:1 4 6

8. Resultados

En este cilindro podemos observar una falla de tipo cono y rotura vertical que se presenta principalmente por deficiencias en el material usado, además presenta descascara miento en los lados que ocurre principalmente porque los cabezales no se adhirieron correcta forma

Presenta pequeñas fracturas en los lados que ocurren principalmente porque los cabezales no se adhirieron correcta forma, también podemos ver algunas zonas donde queda un espacio vacío al cual no llego la mezcla.

Este presenta falla de tipo transversal o corte que se presenta gracias a que no hubo una buena acomodación del cilindro en la maquina a la hora de fallar.

Esta es de tipo columnar y principalmente por concentraciones de esfuerzo en ciertos puntos cuando la maquina presenta porosidades o deformaciones en la placa y también por problemas en el material.

Aquí podemos ver falla de tipo cónica y dividida que se da principalmente porque hay presencia de una carga convexa, también tenemos fallas en los bordes donde se presentó un tipo de exfoliación.

Aquí se presentaros fallas de corte y desmoronamiento en los bordes debido a que los cabezales no hubo una buena adherencia ya que en el material tuvimos varias complicaciones ya que no aportaron a la resistencia.

se evidencia que al fallar el cilindro se presentaron falla columnar y fracturas laterales lo cual nos indica dos cosas principalmente; la primera de ellas es que los materiales con los que se fundió el cilindro presentaban falencias, principalmente en el contenido de materia orgánica del agregado fino, lo cual se comprobó realizando este ensayo, y como segunda causa se presentó el mal acomodamiento del cilindro dentro de la máquina que los falla, lo cual se derivó en una adherencia baje entre el cilindro y los cabezales de la maquina

En el cilindro de la figura se puede ver una serie de fisuras verticales, lo cual nos indica que el cilindro a la hora de ser fundido no se hizo de la manera correcta, a nuestro parecer se presentó esta falencia en el momento del apisonado del concreto en estado fresco, porque coincidimos en decir que hizo falta más apisonado, lo que género que no se presentara la adecuada compactación y encaje de las diferentes partículas de agregado presente en la mezcla.

Este cilindro presento una falla columnar, que según ensayos ya realizados anteriormente por expertos en el tema, se produce por deficiencias en el material con el que se fundió dicho cilindro, por lo que el cilindro presento una baja resistencia; aquellas falencias en el material, las asociamos principalmente a los resultados arrojados por el ensayo de materia orgánica del agregado fino y al tamaño nominal del agregado grueso.

Resultados de la Resistencia de los cilindros

Carga aplicada

Cilindro Altura Diámetro Radio Área (KN)Kg fuerza

Resistencia (KPa)

peña 1 19 10,4 5,2790,67603

9 53 5404,5 6,83528997

peña 2 20,4 10,18 5,09815,20622

3 54 5506,47 6,75469574rio 1 20,25 10,7 5,35 860,54506 26 2651,26 3,08090782

rio 2 20,5 10,6 5,3859,16275

9 26 2651,26 3,08586467

pozo 1 20 10,25 5,125809,05828

3 30 3059,15 3,78112438

pozo 2 20 10,5 5,25832,91475

2 43 4384,78 5,26438028

Alkasetser 21,2 10,62 5,31884,47205

8 19 1937,46 2,19052709

CONCLUSIONES

Se calculó el porcentaje de material de la primera muestra (Grava) dando como resultado 1.11 % de material retenido en el fondo siendo esta un Limo + Arcilla, posteriormente el material retenido por debajo del T. N4 y por encima del T.N16 dio como resultado 13.25 % siendo esto Arena y finalmente el material retenido por debajo del T. 1” y por encima del T.N4 dio 85.65 % dando Grava. Con lo anteriormente dicho, se puede decir que la primera muestra es una Grava. Debido, a que el porcentaje retenido sobre el T.N4 y por debajo T.de 1” es mayor que el retenido por debajo del T. N4 y por encima del T.N16.

Se puede observar que el tamaño máximo da la grava es de 25.4 mm y el tamaño máximo nominal es 19 mm. Finalmente, el tamaño máximo de la arena es de 12.7 mm y el tamaño máximo nominal es 5 mm.

En la curva granulométrica se obtuvieron para el cálculo del (Cu) y el (Cc) el D60 = 1.11 mm; D30 = 6.9 mm y el D10 = 3.9 mm estos para la grava y para la arena se obtuvo el D60 = 2.9 mm; D30 = 1.05 mm y el D10 = 0.21 mm.

A continuación para la Arena, se analizó que el Coeficiente de uniformidad es (Cu) = 13.81 y el Coeficiente de curvatura (Cc) = 1.81. para una arena bien gradada se debe cumplir con dos requisitos que Cu > 6 y 1 < Cc < 3, como se

puede observar el Cc cumple con la especificación al igual que el Cu > 6 dando lugar a que es una arena bien gradada (SW).

También se calculó el módulo de finura (MF) de la arena siendo este igual a 3.86. Con este valor se pudo definir que la arena es gruesa debido a que está por encima del dato de referencia 3.2.

Al realizar el cálculo para la estabilización física, por el método aritmético (tanteo y error), se pudo observar que al obtener el valor de b, nos dio 1.10; y este valor debe estar entre 0 y 100%, lo que indica que no se puede realizar la estabilización física de los agregados debido a que a+b=1 o 100%.

Al realizar el cálculo por el método gráfico, no se pudo realizar la estabilización física, debido a que solo se pudieron ubicar tres franjas granulométricas; las restantes no se pudieron ubicar debido a que no cumplen con las especificaciones de la norma; por tal razón no se pudo trazar una línea que corte todas las granjas granulométricas que nos permita determinar los porcentajes de cada uno de los materiales (grava y arena).

dependiendo del movimiento o compactación que le suministremos al material.

El peso unitario seco sirve para calcular el peso real a utilizar en una obra de ingeniería, puesto que si ya conocemos el peso unitario seco del agregado y el volumen ocupado, podemos calcular su peso real con la siguiente formula despejada V xϑd=W ; donde V=¿ volumen compacto, ϑd=¿ peso unitario seco y W=¿ peso del material.

El peso unitario seco indica la cantidad real de agregado fino y grueso, que se

tiene después de haber eliminado el agua de la muestra.

Al calcular el peso unitario y el peso unitario seco se tiene que la diferencia entre los dos da como resultado la cantidad de agua contenida en la muestra de agregado fino y grueso.

Al comparar el porcentaje de humedad entre el agregado fino y grueso se observó que la grava tuvo un porcentaje más alto que la arena de rio..

Ahora en la muestra (arena de rio apisonada) el peso unitario seco (arena de rio apisonada) es menor al peso unitario total (arena de rio apisonado). debido a la exposición al horno que sufrió la muestra de agregado fino, esto indica que 0,019 gr por unidad de Volumen corresponden al agua contenida en la muestra.

Posteriormente en la muestra de grava apisonada el peso unitario seco es menor al peso unitario total. Puesto que al exponer (tempera 110°C ± 5 °C) al horno la muestra de agregado grueso este pierde agua e indica que 0,046 gr por unidad de Volumen corresponden al agua contenida en la muestra.

Finalmente se pudo notar que la humedad calculada del agregado fino fue menor que la humedad calculada del agregado grueso.

El índice de aplanamiento indicó que el material que paso la plantilla es ≤ al 50 % del total utilizado, esto indica que el material es apto para el diseño del concreto.

El índice de alargamiento indicó que el material que paso la puntilla alargamiento es ≤ al 50 % del total utilizado, esto indica que el material es apto para el diseño del concreto.

En el ensayo de titulación se observó que después de las 24 horas el agua se tornó de un color oscuro, siendo este en la plantilla de colores el número cinco, indicando que el material tiene un gran contenido de materia orgánica concluyendo que el material no sirve para el diseño del concreto.

Debido a que el material cumplió con las tres primeras especificaciones pero no cumplió con la de colorimetría el material debe ser rechazado.

La mezcla obtenida para los cilindros no fue la satisfactoria ya que no obtuvimos la resistencia de 21MPA esto se debe a:

Se ve claramente que tuvimos exceso de aire ya que tenemos en varios de los cilindros presencia de vacíos, podemos concluir que no fue falta de hidratación puesto que luego de ser desencofrados fueron puestos en agua de inmediato

. Algunos materiales no son los más apropiados para el uso requerido ya que

las arenas de pozo y rio, fueron las que nos dieron una menor resistencia a diferencia de la arena de rio que fue la que mejor comportamiento tuvo, esto se debe a que en el ensayo de materia orgánica estas dos obtuvieron un alto contenido de ella.

Se pudieron presentar fallas en la optimización ya que la pasta no penetro en algunos sitios de los cilindros, porque no tuvimos la cantidad de finos adecuada para tener una buena trabajabilidad y la densidad apropiada.

Tuvimos una deficiencia en la cantidad de agua ya que también debido a esta no tuvimos fluidez dentro de cada uno de los cilindros y tuvimos más agua libre que la fija y por ello obtuvimos las porosidades que se presentaron.

Con respecto a la poca resistencia obtenida en los cilindros con arena de rio podemos ver que se debe a que en la dosificación tuvimos una cantidad notoria de arena y poco cemento. Por ello los cilindros tuvieron tendencia a desmoronarse.

El cilindro contaminado con alkasetzer fue el que menor obtuvo resistencia debido a que es un inclusor de aire y por lo tanto el concreto se expande, y este debe tener más tiempo para el momento de desencofrar.

En cuanto a los cilindros que mayor Resistencia obtuvieron fueron lo que contenían arena de peña, teniendo una alta cantidad de arena también tenemos una buena cantidad de grava.

Los cilindros que contenían arena de pozo a pesar de tener el mayor contenido de grava no fueron los de mayor resistencia.

Bibliografía

Sánchez Guzmán Diego. Tecnología del concreto y del mortero. Quinta edición. Bhandar editores, 2001

ASOCRETOS, Tecnología y propiedades. Segunda edición, Colombia 1997

ASOCRETOS, Manual de control de calidad del concreto en la obra.

Norma Técnica Colombiana

Norma sismo resistente de 2010