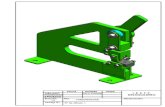

ENSAMBLE MECÁNICO

-

Upload

eirick-wayne-zunigga-de-itzel -

Category

Documents

-

view

454 -

download

8

Transcript of ENSAMBLE MECÁNICO

En el ensamble mecánico se usan diferentes métodos de sujeción

para sostener juntas en forma mecánica dos (o más) piezas.

En la mayoría de los casos, los métodos de sujeción implican el

uso de componentes de hardware separados, llamados

sujetadores, que se agregan a las piezas durante la operación de

ensamblado.

En otros casos, el mecanismo de sujeción implica el formado o

reformado de uno de los componentes que se van a ensamblar y

no requieren sujetadores separados.

Los métodos de sujeción mecánica pueden

dividirse en dos clases principales:

Los que permiten el desensamble

Por ejemplo: tornillos, pernos y tuercas

Los que crean una unión permanente

Por ejemplo: Remaches

Existen razones por las que se prefiere el ensamble

mecánico sobre otros procesos de unión

La facilidad de ensamble

La facilidad de desensamble

VENTAJAS

El ensamble mecánico lo realizan con relativa

facilidad trabajadores no calificados, con un mínimo

de herramienta especiales y en un tiempo

relativamente corto.

La tecnología es simple y los resultados se

inspeccionan con facilidad

Los métodos de ensamble mecánico se han

clasificado en las siguientes categorías:

Sujetadores roscados

Remaches

Ajustes de interferencia

Otros métodos de sujeción mecánica

Insertos en moldeado y sujetadores integrales.

Los sujetadores roscados son componentes

separados de hardware que tienen roscas externas o

internas para el ensamble de piezas.

Los tipos más comunes de sujetadores roscados

son los tornillos, los pernos y las tuercas.

TORNILLOS, PERNOS Y TUERCAS

Los tornillos y los pernos son de rosca externa.

Diferencia entre un tornillo y un perno:

Un tornillo es un sujetador con rosca externa que, por lo

general, se ensambla en un orificio roscado ciego. Algunos

tipos llamados tornillos autorroscantes poseen formas que

les permiten formar o cortar las roscas correspondientes

en el orificio.

Un perno es un sujetador con rosca externa que se

inserta a través de orificios en las piezas y se “atornilla”

con una tuerca el lado opuesto.

Una tuerca es un sujetador de rosca interna que

coincide con la del perno del mismo diámetro, paso y

forma de rosca.

Los tornillos se fabrican en una mayor variedad y

configuraciones que los pernos, puesto que sus funciones son

más variadas.

Los tipos incluyen:

Tornillos para máquina

Tornillos de cabeza cuadrada

Tornillos prisioneros

Tornillos autorroscantes

Los tornillos para máquinas son del tipo general,

diseñados para ensamble en huecos roscados. En

ocasiones se ensamblan a tuercas, y en este uso

coinciden con los pernos.

Los tornillos de cabeza cuadrada tienen la misma

forma que los tornillos para máquina, pero están hechos

de metales con mayor resistencia y tolerancias más

estrechas.

Los tornillos prisioneros se endurecen y diseñan

para funciones de ensamble como collarines de

sujeción, engranes y poleas para flechas. Se fabrican

de diversas formas.

Un tornillo autorroscante (también llamado

tornillo roscante) está diseñado para formar o cortar

las roscas en un orificio que ya existe, dentro del

cual se hace girar.

La mayoría de los sujetadores roscados se produce

mediante formado en frío. Algunos son maquinados pero es

un proceso más costoso por la elaboración de roscas.

Se usa variedad de materiales para hacer sujetadores

roscados, y los aceros están entre los más comunes debido a

su buena resistencia y bajo costo.

Éstos incluyen aceros al bajo y medio carbono, así como

aleaciones de acero.

Los sujetadores hechos de acero se chapean o recubren

para que su superficie resista la corrosión.

Se usan recubrimientos de níquel, cromo, zinc, óxido

negro entre otros.

Cuando la corrosión u otros factores impiden el uso de

sujetadores de acero, se deben usar otros materiales que

incluyen aceros inoxidables, aleaciones de aluminio,

aleaciones de níquel y plásticos.

OTROS SUJETADORES ROSCADOS Y EQUIPO RELACIONADO

Entre los tipos de sujetadores roscados y equipo

relacionado adicionales se incluyen:

Los pernos sin cabeza

Los insertos con rosca de tornillo

Los sujetadores roscados prisioneros

Las arandelas

PERNO SIN CABEZA

Un perno sin cabeza es un sujetador con rosca

externa, pero sin la cabeza normal que posee un

perno.

Los pernos sin cabeza se usan para ensamblar dos

piezas mediante dos tuercas.

INSERTOS CON ROSCA DE TORNILLO

Los insertos con rosca de tornillo son machos con rosca interna o

rollos de alambre hechos para insertarse en un orificio sin rosca y

para aceptar un sujetador con rosca externa.

Se ensamblan en materiales más débiles para proporcionar

roscas fuertes

Por ejemplo: plástico, madera y metales ligeros como el magnesio.

Después del subsecuente ensamble del tornillo dentro del

inserto, el cañón del inserto se expande hacia los lados del orificio

asegurando el ensamble.

SUJETADORES ROSCADOS PRISIONEROS

Los sujetadores roscados prisioneros son

sujetadores con rosca que se han prensamblado de

manera permanente a una de las piezas que se van a

unir.

Los procesos de ensamblado posibles incluyen la

soldadura por fusión, la soldadura dura, el ajuste en

prensa o el formado en frío.

ARANDELA

Una arandela es un componente de equipo que se

usa con frecuencia en los sujetadores roscados para

asegurar la firmeza de la unión mecánica.

En su forma mas simple es, un anillo delgado plano

de lámina metálica.

FUNCIONES DE LA ARANDELA

Distribuir los esfuerzos que de otra forma se concentrarían

en la cabeza del perno o tornillo y en la tuerca.

Dar apoyo para orificios con separaciones grandes en las

piezas ensambladas.

Aumentar la tensión del resorte.

Proteger las superficies de las piezas.

Sellar la unión.

Resistir el aflojamiento inadvertido.

ESFUERZOS Y RES IS TENCIAS EN LAS UNIO NES CON PERNO S

Los esfuerzos comunes que actúan sobre una unión atornillada

pueden ser tanto de tensión como de corte.

Una vez apretado el perno se carga bajo tensión y las piezas se

cargan en compresión.

Las fuerzas pueden actuar en direcciones opuestas en las piezas, lo

que produce un esfuerzo de corte en la sección transversal del perno.

Se aplican esfuerzos en las roscas a lo largo de la unión, con la

tuerca con dirección paralela al eje del perno. Estos esfuerzos de

corte pueden hacer que se barran las roscas.

La resistencia de un sujetador roscado

generalmente se especifica mediante dos medidas:

La resistencia a la tensión

La resistencia de prueba

RESISTENCIA DE PRUEBA

La resistencia de prueba equivale a la resistencia

permitida; en forma precisa, es la tensión máxima

que permite un sujetador roscado externamente sin

ninguna deformación permanente.

Los valores típicos de resistencias de tensión y de

prueba para pernos de acero se dan en la tabla:

El problema que puede surgir durante el ensamble es que

los sujetadores roscados se aprieten en exceso, lo cual

provoca esfuerzos que exceden la resistencia del material del

sujetador.

Si se supone un ensamble de perno y tuerca, la falla puede

ocurrir en alguna de las siguientes formas:

1. Barrido de las roscas externas (perno o tornillo)

2. Barrido de las roscas internas (tuerca)

3. Ruptura del perno debido a un esfuerzo de tensión

excesivo en su área de sección transversal

En el barrido de la rosca, las fallas 1 y 2, es una falla de corte

que ocurre cuando la longitud de la unión es muy corta (menos

del 60% del diámetro nominal del perno). Esto puede evitarse al

proporcionar una unión de rosca adecuada en el diseño del

sujetador.

La falla de tensión 3 es el problema más común. El perno se

rompe cuando llega a 85% de su resistencia de tensión, debido a

la combinación de esfuerzos de tensión y de torsión durante el

apretado.

El esfuerzo de tensión al que está sujeto un perno

se calcula como la carga de tensión aplicada a la

unión, dividida entre el área aplicable:

Donde:

El área de esfuerzo de tensión para el sujetador

roscado es el área de sección transversal de la

sección roscada y se calcula directamente de una de

las siguientes ecuaciones, dependiendo de si el

perno está en el estándar métrico o en el de Estados

Unidos.

Para el estándar métrico (ISO), la fórmula es:

Donde:

D= tamaño nominal (diámetro principal básico) del

perno o el tornillo, mm.

ρ= el paso de la rosca, mm.

Para la norma estadounidense (ANSI), la fórmula es:

Donde:

D= tamaño nominal (diámetro principal básico) del

perno o el tornillo, in.

n= número de roscas por pulgada.

H E R R A M I E N TA S Y M É T O D O S PA R A E N S A M B L A R S UJ E TA D O R E S R O S C A D O S

La función básica de las herramientas y métodos para

ensamblar sujetadores roscados es proporcionar una

rotación relativa entre las roscas externa e interna y aplicar

suficiente torque para asegurar el ensamble.

Las herramientas disponibles van desde desarmadores

simples o llaves de tuercas manuales hasta herramientas

propulsadas con sofisticados sensores eléctricos para

asegurar una presión conveniente.

Es importante que la herramienta coincida en estilo y

tamaño con el tornillo, el perno o la tuerca debido a que

existen muchos tipos de cabeza de pernos.

Las herramientas manuales se hacen con una sola punta

u hoja, pero las herramientas eléctricas están diseñadas

para usar juntas intercambiables. Las herramientas

propulsadas operan mediante energía neumática,

hidráulica o eléctrica.

Los remaches son sujetadores que se utilizan ampliamente para

obtener una unión permanente sujeta en forma mecánica

La aplicación de remaches es un método de sujeción que ofrece

altas velocidades de producción, simplicidad, confiabilidad y bajo

costo.

La aplicación de remaches se usa como uno de los procesos de

sujeción primordiales en las industrias aeronáutica y aeroespacial

para unir el fuselaje a canales y otros elementos estructurales

REMACHE

Un remache es una punta con cabeza y sin rosca que se

usa para unir dos (o más) piezas al pasar el pasador a través

de orificios en las piezas y después formar una segunda

cabeza en la punta del lado opuesto.

La operación de deformación se ejecuta en caliente o en

frio, y utiliza el martilleo o presión estable.

Una vez deformado, el remache no puede removerse, a

menos que una de las cabezas se rompa.

Los remaches se especifican por su longitud, diámetro cabeza y

tipo.

El tipo de remache se refiere a las cinco configuraciones

geométricas básicas que afectan la manera en que esté se recalcará

para formar la segunda cabeza.

Los 5 tipos básicos son:

Sólido

Tubular

Semitubular

Bifurcado

Compresión

Además, existen remaches especiales para aplicaciones especificas

Las herramientas y los métodos usados en la aplicación de

remaches se divide en las siguientes categorías:

Por impacto, en el cual un martillo neumático realiza

golpes sucesivos para recalcar el remache

De compresión uniforme, en el cual la herramienta para

aplicar el remache efectúa una presión continua para

recalcar el remache

Una combinación de impacto y compresión

Mucho del equipo usado para aplicar remaches es

portátil y de operación manual.

Existen máquinas automáticas para taladrar y

remachar, las cuales preparan los orificios y después

insertan y recalcan los remaches.

OJILLOS

Los ojillos son sujetadores tubulares de pared

delgada con un reborde en un extremo, y generalmente

están hechos de lámina metálica.

Se usan para producir una unión empalmada

permanente entre dos (o más) piezas planas.

Los ojillos se sustituyen con remaches en aplicaciones

de baja tensión para ahorrar material, peso y costos.

Durante la sujeción, el ojillo se inserta a través de orificios en

las piezas y el extremo recto se dobla para asegurar el ensamble.

La operación de armado se denomina calcado y se ejecuta

mediante herramientas opuestas que sostienen al ojillo en

posición y doblan la pieza que sobresale de su cañón.

Las aplicaciones de este método de sujeción incluyen los

subensambles automotrices, componentes electrónicos, juguetes

y ropa.

Los métodos incluyen:

El ajuste con prensa

Dispositivos de ajuste por contracción y expansión

Dispositivos de ajuste automático y anillos de

retención

AJUSTE CON PRENSA

Un ensamble de ajuste con prensa es aquel donde

los dos componentes tiene un dispositivo de ajuste

por interferencia entre ellos.

Se fabrican pasadores estándar de distintos tamaños para

realizar diversas funciones como:

Localizar y asegurar los componentes, usados para

aumentar los sujetadores roscados por medio de la sujeción

de dos (o más) piezas en alineaciones fijas entre sí.

Servir de puntos pivote, para permitir la rotación de un

componente en relación con el otro.

Como pasadores de corte.

Los pasadores de corte están hechos de metales

más suaves, de modo que se rompan bajo una carga

de corte repentina o severa para salvar al resto del

ensamble.

Otras aplicaciones del ajuste con prensa incluyen

el ensamble de collarines, engranes, poleas y

componentes similares en flechas.

ANÁLISIS DE PRESIONES Y TENSIONES

Las presiones y esfuerzos en un ajuste de

interferencia pueden estimarse mediante varias

fórmulas aplicables.

Si el ajuste consiste en un pasador o una flecha

sólida y redonda dentro de un collarín, los

componentes están hechos del mismo material, la

presión radial entre el pasador y el collarín puede

determinarse por medio de :

En situaciones donde una flecha o pasador recto se

presiona dentro del orificio de una pieza grande con

una forma diferente a la del collarín, pueden alternarse

las ecuaciones anteriores si se considera el diámetro

externo Dc como infinito, por lo que la ecuación para la

presión por interferencia se reduce a

Y el esfuerzo máximo efectivo correspondiente se

convierte en

En la mayoría de los casos, en particular para

metales dúctiles, el esfuerzo máximo efectivo debe

compararse con la resistencia a la fluencia del

material, aplicando un factor de seguridad

apropiado, como en la ecuación siguiente:

Donde:

Existen diferentes formas de pasador para los ajustes con

dispositivos de interferencia:

Pasador recto, generalmente hecho de alambre o barras de acero

al carbono estirado en frío que varia en diámetro de 1.6 a 25 mm

(1/16 a 1.0 in). No tienen conexión a tierra, y poseen extremos

biselados o cuadrados.

Pasadores en bisel, se fabrican con especificaciones más precisas

que los pasadores rectos y pueden conectarse a tierra y endurecerse.

Se usan para fijar la aleación de componentes ensamblados en

troqueles, instalaciones fijas y maquinaria.

Pasadores ahusados, poseen un ahusamiento de

6.4 mm (0.25 in) por pie y se introducen en el orificio

para establecer una posición relativa fija entre las

piezas. Su ventaja es que pueden sacarse del oficio

con facilidad.

Existen otras formas geométricas adicionales de pasadores

disponibles, incluidos los pasadores con surcos, rectos, sólidos,

con tres surcos longitudinales en los cuales el metal se levanta en

algún lado de cada surco para provocar interferencia cuando estos

se presionan dentro del orificio, pasadores moleteados los

cuales tienen un patrón moleteado que produce interferencia en el

orificio correspondiente, y pasadores enrollados, también

llamados pasadores de espiral, que están hechos de materia

prima en tiras enroscadas dentro de un resorte enrollado

AJUSTES POR CONTRACCIÓN Y EXPANSIÓN

Ajuste por concentración, se calienta la pieza

externa para agrandarla mediante expansión térmica

y la parte interna permanece a temperatura

ambiente o se enfría para contraer su tamaño.

Posteriormente se ensamblan las piezas y se

devuelven a la temperatura ambiente para que la

pieza externa se encoja, y si se enfría previamente,

la pieza interna se expande para formar un ajuste

por interferencia fuerte.

El ajuste por expansión ocurre cuando soló la

pieza interna se enfría y se contrae para un

ensamble; una vez que se inserta en el componente

correspondiente, se calienta a temperatura

ambiente, expandiéndola para crear el ensamble por

interferencia.

Estos métodos de ensamble se usan para ajustar engranes,

poleas, mangas y otros componentes sobre flechas sólidas y

huecas.

Para obtener el calentamiento o enfriamiento de las piezas

de trabajo se usan varios métodos. El equipo incluye

sopletes, hornos, calentadores por resistencia eléctrica y

calentadores por inducción eléctrica.

Los métodos de enfriamiento incluyen la refrigeración

convencional, el empacado en hielo seco y la inmersión en

líquidos fríos , incluso el nitrógeno liquido.

AJUSTES AUTOMÁTICOS Y ANILLOS DE RETENCIÓN

Un ajuste automático implica la unión de dos

piezas, en las cuales los elementos que coinciden

poseen una interferencia temporal mientras se

presionan juntos, pero una vez que se ensamblan se

entrelazan para conservar el ensamble.

VENTAJAS DEL AJUSTE AUTOMÁTICO

Las piezas pueden diseñarse con características de

auto alineación

No se requieren herramientas especiales

El ensamble puede realizarse con mucha rapidez

Un anillo de retención, también conocido como

anillo de mordaza, es un sujetador que se agarra a

presión dentro de un surco que traza una

circunferencia sobre una flecha o tubo para formar

un hombro.

El ensamble puede usarse para ubicar o eliminar el

movimiento de piezas montadas sobre la flecha.

Existen anillos de retención para aplicaciones

externas (flechas) e internas (perforaciones).

Están hechos de laminas metálicas o de alambres

sometidos a tratamiento térmico para obtener

dureza y rigidez .

PUNTILLADO, ENGRAPADO Y COSIDO

El puntillado es una operación de sujeción en la

cual se usa una maquina que produce, una por una,

las puntillas en forma de U de acero, y de inmediato

las inserta a través de las dos piezas que se van a

unir.

Las piezas que se van a unir deben ser

relativamente delgadas y consistentes con el tamaño

de la puntilla; el ensamble puede implicar varias

combinaciones de materiales metálicos y no

metálicos.

Las aplicaciones del puntillado industrial incluyen

el ensamble de laminas metálicas ligeras, bisagras

metálicas, conexiones eléctricas, encuadernación de

revistas, cajas de cartón corrugado y empaque final

de productos.

En el engrapado se clavan grapas en forma de U a través de

las dos piezas que se van a unir.

Las grapas individuales se pegan ligeramente juntas para

formar la tira, pero la engrapadora las separa antes de

colocarlas.

Las grapas se fabrican con diferentes estilos de puntas para

facilitar su entrada en el trabajo

Las grapas se aplican mediante pistolas neumáticas

portátiles que contienen tiras con varios cientos de grapas.

Las aplicaciones del engrapado industrial incluyen los

muebles y tapicería, el ensamble de asientos de automóviles y

diversos trabajos de ensamble con laminas metálicas de

calibre ligero y plásticos.

El cosido es un método común de unión para

piezas suaves y flexibles como telas y piel. El método

implica el uso de un cordón o hilo largo entrelazado

con las piezas para producir una costura continua

entre ellas

El proceso se usa extensamente en la industria

para ensamblar ropa

CLAVIJAS

Las clavijas son sujetadores formados de alambre con

una mitad redonda en un pasador único de dos vástagos.

Su diámetro varía entre 0.8 mm (0.031 in) y 19 mm

(0.75 in) y tienen diversos estilos de punta, varios de los

cuales se muestran en la figura.

Las clavijas se insertan en los huecos de las piezas

que coinciden y sus extremidades se separan para

fijar el ensamble.

Se usan para asegurar piezas en flechas y para

aplicaciones similares.

INSERTOS EN MOLDEADOS Y FUNCIONES

Este método implica la colocación de un componente dentro de

un molde antes del moldeado de plásticos o la fundición de

metales, para que se convierta en una pieza permanente e integral

del moldeado o de la fundición.

Los ejemplos de insertos en piezas moldeadas o fundidas

incluyen los bujes y tuercas con rosca interna, los pernos

prisioneros, los cojinetes y los contactos eléctricos con rosca

externa

Los insertos con rosca interna deben colocarse dentro del molde

con chavetas roscadas para evitar que el material de moldeo fluya

dentro del orificio roscado.

DESVENTAJAS INSERTOS DENTRO DE UN MOLDE

El diseño del molde se vuelve más complicado

El manejo y la colocación del inserto dentro de la

cavidad requiere tiempo, lo que reduce la tasa de

producción

Los insertos introducen un material ajeno a la

fundición o moldeado y, en el caso de un defecto, el

metal fundido o el plástico no puede recuperarse ni

reciclarse con facilidad.

SUJETADORES INTEGRALES

Los sujetadores integrales implican la deformación

de partes de los componentes para que estos se

entrelacen y así crear una unión sujeta en forma

mecánica.

Este método de ensamble es más común para

piezas de lamina metálica.

Las posibilidades que muestra la figura incluyen:

Lengüetas perforadas, para conectar alambres o flechas a

piezas de lamina metálica

Protuberancias estampadas, se forman protuberancias en

una pieza y se aplanan sobre la pieza ensamblada

correspondiente

Costura, donde los bordes de dos piezas de lamina metálica

separadas, o los bordes opuestos de la misma pieza, de doblan

para formar la costura de sujeción; el metal debe ser dúctil

para que sea factible el doblado

Formación de molduras, en la cual una pieza con

forma de tubo se conecta a una flecha mas pequeña,

y el diámetro exterior se deforma para producir una

interferencia alrededor de toda la circunferencia

Formación de depresiones, formación de simples

indentaciones redondas en una pieza externa para

que retenga una pieza interna.

La clave para un diseño de ensamble exitoso se

plantea en términos simples:

Diseñar el producto con la menor cantidad de

piezas posibles

Diseñar las piezas restantes para que se ensamblen

con facilidad

PRINCIPIOS GENERALES DEL DFA

Usar la menor cantidad de piezas para reducir

la cantidad de ensambles requeridos. Se realiza

al combinar funciones dentro de la misma pieza.

Reducir la cantidad de sujetadores roscados

requeridos. Los componentes se deben diseñar para

utilizar ajustes de agarre automático, anillos de

retención, sujetadores integrales y mecanismos de

sujeción similares.

Estandarizar los sujetadores.

Reducir dificultades de orientación de las

piezas. Esto permite que el manejo y la inserción

sean fáciles durante el ensamble.

Evitar las piezas que se enreden. Ciertas

configuraciones de piezas tienen mayor probabilidad

de enredarse en secciones de piezas, lo que frustra a

los ensambladores o atora a los alimentadores

automáticos.

DISEÑO PARA ENSAMBLE AUTOMATIZADO

Las siguientes son algunas recomendaciones y principios que

se aplican en el diseño de productos para facilitar el ensamble

automatizado:

Usar la modularidad en el diseño de productos. Aumenta

la cantidad de tareas separadas que se realizan mediante un

sistema de ensamble automatizado reducirá la confiabilidad del

sistema.

Reducir la necesidad de que se manejen varios

componentes a la vez. Separar las operaciones en estaciones

diferentes, en lugar de manejar y sujetar simultáneamente

varios componentes en la misma estación de trabajo.

Limitar las direcciones requeridas de acceso.

Esto significa que debe reducirse el numero de

direcciones en las cuales se añaden componentes

nuevos en el subensamble existente.

Componentes de alta calidad.

Usar ajustes de agarre automático. Elimina la

necesidad de sujetadores roscados. El ensamble se

realiza mediante la inserción simple.