ESTUDIO DEL EFECTO DEL TIPO DE FILLER EN LAS PROPIEDADES ... · 2 VII CONGRESO MEXICANO DEL ASFALTO...

Transcript of ESTUDIO DEL EFECTO DEL TIPO DE FILLER EN LAS PROPIEDADES ... · 2 VII CONGRESO MEXICANO DEL ASFALTO...

1

ESTUDIO DEL EFECTO DEL TIPO DE FILLER EN LAS PROPIEDADES REOLÓGICAS DEL "MÁSTICO"

Ing. Israel Sandoval Navarro [1]

Ing. Mario Francisco Álvarez Loya Estudiante de maestría [3]

Ing. Ignacio Cremades Ibáñez

Director General [2]

Dr. Jorge Alarcón Ibarra Coordinador de la Maestría en Infraestructura del Transporte [3]

Téc. Ignacio Javier Ramírez Muñoz Téc. Juan Miguel Alvarado Guzmán

Téc. Johann Blacayer Ríos Técnicos de Laboratorio [1]

1 LASFALTO S. de R.L. de C.V.

2 SURFAX S.A. de C.V. 3 Universidad Michoacana de San Nicolás de Hidalgo

VII CONGRESO MEXICANO DEL ASFALTO - AMAAC 2011

2

VII CONGRESO MEXICANO DEL ASFALTO - AMAAC 2011

ESTUDIO DEL EFECTO DEL TIPO DE FILLER EN LAS PROPIEDADES REOLÓGICAS DEL "MÁSTICO"

RESUMEN En el presente trabajo se estudia el efecto de diferentes tipos de filler sobre las propiedades reológicas del mastico. El "mástico" es el componente formado por la mezcla del asfalto y el filler contenidos en una mezcla asfáltica. Actualmente es común realizar estudios reológicos sobre el asfalto para determinar su comportamiento ante ciertas fallas presentes en los pavimentos asfálticos como deformaciones permanentes, agrietamiento por fatiga y agrietamiento térmico. Sin embargo el estudio reológico de la mezcla asfalto-filler ofrece buena información sobre el comportamiento de las mezclas asfálticas ya que este "mástico" es el responsable de muchas de sus propiedades, siendo este el principal aglomerante y participando de manera importante en el desempeño, con características como cohesión, estabilidad, impermeabilidad, entre otras. El aporte del filler al comportamiento reológico del asfalto es muy importante y más aun el efecto del tipo de filler en el comportamiento reológico del mastico y de la mezcla asfáltica en general, debido a diferentes características del filler, como naturaleza mineralógica, morfología, distribución de tamaños de partícula, área específica etc. Las propiedades del filler antes mencionadas tienen un efecto importante en parámetros reológicos como viscosidad, módulo reológico, ángulo de fase, etc. Mediante un reómetro de corte dinámico se estudia el comportamiento reológico del "mástico" fabricado con un tipo de asfalto AC-20 Salamanca y empleando 12 diferentes tipos de filler, 9 tipos de filler mineral y 3 tipos de filler obtenidos de procesos industriales como cal y cemento portland, a tres relaciones filler/asfalto. Se emplean diferentes metodologías para obtener un espectro amplio del comportamiento, en primer lugar se determinan parámetros como G*, δ parámetros obtenidos en la determinación del PG, (Performance Grade) mediante la metodología AASHTO M-320, se determina la viscosidad dinámica mediante barridos de frecuencia y otras pruebas reológicas donde además se introduce la variación de diferentes parámetros como esfuerzo y velocidad de corte, esto para estimar la dependencia del comportamiento del asfalto y el mastico ante estas condiciones. Es importante señalar que los resultados obtenidos en el trabajo anterior y en este no son suficientes para poder determinar cuál de los diferentes tipos de filler empleados es el mejor o el más apto para pavimentación. Es necesario analizar los "másticos" desde diferentes puntos de vista y bajo diferentes metodologías además de que sería benéfica la participación de expertos con especialidades distintas que con sus conocimientos aportarían en gran medida a el estudio de fillers empleados para pavimentación.

3

INTRODUCCIÓN El término “Mástico” es empleado en muchos países latinoamericanos para referirse al material formado por la mezcla de asfalto y filler contenidos en una mezcla asfáltica, un nombre más adecuado para este tipo de material es “Mastique”, en este documento se mantiene el uso de “Mastico” ya que consideramos que es un término más familiar. El presente estudio es continuación de un trabajo presentado en el pasado congreso Mexicano del asfalto AMAAC 2009 con el título “Estudio del comportamiento reológico del mástico mediante reómetro de corte dinámico” en el cual se analiza la influencia del contenido de filler en el comportamiento reológico del "mástico", empleando un tipo de filler mineral, un asfalto virgen y tres asfaltos modificados. En el citado trabajo se presentó un modelo propuesto por Tunnicliff que intenta explicar la interacción existente entre el asfalto y el filler contenidos en el "mástico". Este modelo refiere que la partícula de asfalto influencía una cantidad de asfalto que la rodea reflejándose en un gradiente de resistencia con el máximo cerca de la partícula de filler y que disminuye conforme se aleja de esta, este sistema (partícula de filler y asfalto influenciado) flota en una cantidad de asfalto el cual no es influenciado por la partícula de filler, este modelo se explica a fondo mas a delante [apartado Interacción filler-asfalto]. Los resultados obtenidos concuerdan con la literatura revisada y desde nuestro punto de vista confirman que el modelo de interacción filler-asfalto propuesto por Tunnicliff se acerca en buena medida a la realidad ya que el agregar el filler al asfalto se refleja en un aumento importante en la resistencia (G*) ante la deformación del sistema y esta aumenta al aumentar la relación filler/asfalto, un dato interesante es que al aumentar esta relación el ángulo de fase (δ) no se ve afectado

seriamente lo que demuestra que existe una cantidad de asfalto que no se ve influenciada y en la cual flota la partícula de filler y el asfalto influenciado que la rodea. En el presente trabajo se emplean 12 tipos de filler diferentes, y un asfalto virgen AC-20 de la refinería de Salamanca, esto para resaltar el efecto que tendrá cada tipo de filler y sus características sobre el comportamiento del “mástico”, además se introduce la variable de relación filler/asfalto esto para corroborar el modelo de Tunnicliff con diferentes tipos de filler. Mediante un reómetro de corte dinámico (DSR por sus siglas en ingles) se estudia la influencia que tiene el tipo de filler y la relación Filler/Asfalto en las propiedades reológicas del “mástico”, empleando pruebas oscilatorias y de creep.

Enseguida se retoman algunos conceptos básicos sobre este tema que aunque fueron publicados en el trabajo anterior es conveniente retomarlos para fundamentar el estudio actual. “MÁSTICO”. Las mezclas asfálticas están compuestas por agregados pétreos gruesos y arenas de diferentes tamaños, filler mineral y Asfalto, principalmente, el filler y el asfalto forman una mezcla llamada “mástico” (Sistema filler-Asfalto), que ocupa los espacios entre el agregado pétreo, este “mástico” es el responsable de muchas de las propiedades de la mezcla asfáltica, siendo este el principal aglomerante de la mezcla asfáltica y participando de manera importante en el desempeño de esta, con características como cohesión, estabilidad, impermeabilidad, resistencia ante la deformación permanente y la fatiga, entre otras. Numerosos estudios han indicado que la adición de filler mineral a un ligante asfáltico aumenta la resistencia del ligante. La relación de aumento de resistencia y cambio en las propiedades reológicas ha atraído a los investigadores a reportar datos y modelos que describan los cambios debidos a la naturaleza física y mineralógica del filler.

4

FILLER MINERAL 1-De acuerdo con ASTM (American Society of Testing and Materials), standard D-242, 70 % o más de las partículas del filler mineral pasan la malla Nº 200 (75µm) [12]. 2-El “filler” empleado en mezclas asfálticas es un material finamente molido o pulverizado, cuyo

tamaño de partículas pasan por el tamiz número 200 (0.075 mm).

El término “filler” proviene del inglés y significa “rellenador o llenante”, debido a que inicialmente se consideraba a este material únicamente como un material de relleno de vacíos. Este concepto ha evolucionado y actualmente se considera al filler no simplemente como un material inerte rellenador sino como un material que al mezclarse íntimamente con el asfalto desempeña cierta actividad que modifica algunas de las propiedades del sistema [13]. Comúnmente el filler es considerado como parte del sistema de agregados. Sin embargo, al observar cualquier mezcla asfáltica, es claro que el filler realmente esta embebido en el ligante asfáltico, de tal forma que el “mástico” (Sistema filler-asfalto) está fijando o aglomerando los agregados gruesos (relativamente más grandes). Además la naturaleza y cantidad de filler en la mezcla asfáltica es especialmente importante en ciertos tipos de mezclas asfálticas como las SMA (Stone Mastic Asphalt), en las cuales el filler mineral contribuye significativamente a la compactibilidad, impermeabilidad, durabilidad y desempeño en campo [12]. INFLUENCIA DEL FILLER EN LAS PROPIEDADES DE LAS MEZCLAS ASFÁLTICAS [13, *] La calidad de las mezclas asfálticas para pavimentación se puede resumir en tres propiedades principales que son: Resistencia ante la deformación, flexibilidad y durabilidad, en las cuales el filler tiene una influencia importante, ya que su inclusión permite: Mejorar el cerrado de la mezcla sin el empleo exagerado de asfalto. Esto debido a que el filler actúa como rellenador de vacíos, lo cual permite disminuir espacios libres existentes entre agregados mayores. Esta actividad además depende de los vacíos de la mezcla, ya que cuando el agregado está bien graduado y la forma de sus partículas, permiten una ajustada distribución, entonces la necesidad de agregar filler es menor, incluso puede llegar a ser inconveniente por disminuir exageradamente espacios libres que deben ser ocupados parcialmente por asfalto y en consecuencia se obtendrían mezclas pobres en ligante de menor durabilidad. Incrementar la resistencia a la deformación de la mezcla asfáltica*. Esto debido a que el filler aumenta de manera importante la viscosidad del asfalto, mejor dicho la combinación filler-asfalto o “mástico” es un sistema de alta viscosidad el cual participa de manera importante en la resistencia ante la deformación. Incrementar la durabilidad de la mezcla. Esto debido a que el filler actúa como rellenador de vacíos, lo cual permite disminuir la porosidad dificultando la entrada de agentes agresivos como agua y aire; Además de que es el principal aglomerante dentro de la mezcla asfáltica y mantiene unidos a los agregados gruesos. (* Para el presente documento se realizaron algunas modificaciones en el texto original)

5

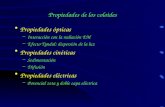

INTERACCIÓN FILLER - ASFALTO Muchos Investigadores han tratado de explicar el mecanismo de interacción Filler-Asfalto mediante diferentes teorías, unos de los principales y mejor aceptados es el modelo propuesto por Tunnicliff, teoría para la cual A. Faheem y H. Bahia, conceptualizaron en 2009 [14]. Tunnicliff, en un esfuerzo por explicar teóricamente la interacción entre las partículas de filler y el asfalto, propuso que las partículas de filler influyen la matriz de asfalto mediante dos mecanismos. En el primero la partícula adsorbe una película de asfalto, requerida para cubrir la partícula. El volumen de asfalto adsorbido por este mecanismo puede considerarse como “Volumen de asfalto influenciado”. Esto significa que este volumen de asfalto es consumido en cubrir la partícula y que no contribuye a lubricar el flujo de la mezcla. El segundo mecanismo explica que el filler influye sobre un volumen adicional de asfalto que no es adsorbido. La influencia del filler se refleja en aumento de la resistencia de la segunda capa no-adsorbida a través de un gradiente con el aumento de resistencia máximo cercano a la capa adsorbida, y la resistencia decrece gradualmente a través del espesor de esta capa hasta casi desaparecer.

Figura 1. Esquema de interacción Asfalto-Filler.

Las fracciones “a”, “b” y “c”, como se muestran en la figura anterior, son consideradas como una unidad incluida en la matriz de asfalto, como una partícula de resistencia efectiva. Estas unidades flotan en un exceso de asfalto causando este aumento en la resistencia. Este exceso de asfalto es llamado “Asfalto libre”.

Figura 2. Unidades (partícula de filler y asfalto influenciado) flotando en el asfalto libre, a mayor relación filler/asfalto menor es la cantidad de asfalto libre y mayor resistencia del sistema.

6

En otras palabras, la teoría de Tunnicliff es que debido a la interacción asfalto-filler existe un volumen efectivo de partículas de filler el cual es más grande que el volumen de solo filler. Aunque la propuesta de Tunnicliff es ampliamente aceptada, el volumen de asfalto influenciado por el filler nunca ha sido medido con éxito en laboratorio porque es muy difícil de medir. (cita: Review of Mineral Fillers, Tunnicliff D.G., Journal AAPT Vol. 314, 19652,pp. 118-150)

PARTE EXPERIMENTAL Y RESULTADOS Para la realización de este estudio se emplearon los siguientes materiales.

Clave Asfalto Tipo PG (RTFO)

AC20S AC-20 Salamanca Virgen 70-XX

Clave Identificación de Filler Mineralogía fuente

1 Banco AGC ****

Mineral

2 Banco San Martin ****

3 Banco Chapala Basalto

4 Banco Cerritos Tezontle

5 Banco de la Vega Basalto

6 Piedra Caliza Calizo

7 Banco los Federales *****

8 Arcilla CU Arcilla

9 Cemento Portland Silicato de calcio

Industrial 10 Cal hidratada Hidróxido de calcio

11 QMX 95 Cal Hidróxido de calcio

12 QMX 90 Cal Hidróxido de calcio

Tabla 1. Tipos de filler empleados en el estudio.

En la columna “fuente” de la Tabla 1 referente a la identificación de los diferentes filler nos referimos como “Mineral” a los filler provenientes de la trituración de roca o de fuentes minerales como minas o yacimientos. Llamamos “Industrial” a los filler provenientes de procesos industriales como por ejemplo el cemento portland o la cal, entre otros.

7

ANÁLISIS DEL ASFALTO Se realizó la caracterización empírica del Asfalto mediante las siguientes pruebas:

Prueba Resultado Método

Penetración a 25°C 69 M-MMP-4-05-006/00

Punto de Reblandecimiento 49 M-MMP-4-05-009/00

Viscosidad Brookfield a 135°C 530 M-MMP-4-05-005/02

Punto de inflamación Cleveland > 260 M-MMP-4-05-011/00

Recuperación Elástica por Torsión a 25°C 5 M-MMP-4-05-024/02

Pruebas al Residuo de la Película Delgada en RTFO M-MMP-4-05-010/02

Pérdida de masa por calentamiento 0,57 M-MMP-4-05-010/02

Penetración a 25°C 30 M-MMP-4-05-006/00

Viscosidad Brookfield a 135°C 796 M-MMP-4-05-005/02

Grado de desempeño 70-XX M-MMP-4-05-025/02

Temperatura de falla G*/senδ=2,2 kPa 70,1 M-MMP-4-05-025/02

Módulo Reológico de Corte dinámico G*/senδ a 70°C 2,229 M-MMP-4-05-025/02

Ángulo de fase δ a 70°C 82,36 M-MMP-4-05-025/02

Tabla 2. Resultados del análisis del asfalto empleado en este estudio.

ANÁLISIS DE LOS FILLERS Los diferentes tipos de Filler se caracterizaron bajo las siguientes pruebas y se encontraron los siguientes resultados: AZUL DE METILENO

Clave Identificación de Filler Azul de Metileno

1 Banco AGC 17

2 Banco San Martin 20

3 Banco Chapala 17

4 Banco Cerritos 4

5 Banco de la Vega 16

6 Piedra Caliza 3

7 Banco los Federales 4

8 Arcilla CU 72

9 Cemento Portland 1

10 Cal hidratada 1

11 QMX 95 Cal 1

12 QMX 90 Cal 1

Tabla 3. Resultados de Azul de metileno de los fillers empleados en este estudio.

8

TAMAÑO DE PARTÍCULA Y MICROSCOPÍA ELECTRÓNICA DE BARRIDO. Se realizó un análisis de tamaño de partícula, se empleó un equipo de difracción laser el cual se basa en que el ángulo de difracción es inversamente proporcional al tamaño de la partícula, esto se logra mediante un láser que se emplea como fuente de luz coherente con una longitud de onda fija, detectores apropiados y dispositivos para el paso de la muestra a través del haz del láser. Debido a que la cantidad de datos obtenidos es grande se presentan las graficas de distribución de tamaños para cada uno de los tipos de filler. Con el propósito de clasificar los fillers de acuerdo a su distribución de tamaños de partícula se emplea el concepto de percentil, particularmente percentil 50 y el diámetro de partícula, esto quiere decir que si 12,00 µm es el percentil 50 el 50% de las partículas tienen un diámetro igual o menor a 12,00 µm y lógicamente el otro 50% mayores.

1 AGC Percentil 50: Ø32,52µm IMAGEN A 5,000x 1μm

2 San Martin Percentil 50: Ø29,00µm IMAGEN A 5,000x 1μm

9

3 Chapala Percentil 50: Ø17,88µm IMAGEN A 5,000x 1μm

4 Cerritos Percentil 50: Ø47,33µm IMAGEN A 5,000x 1μm

5 La Vega Percentil 50: Ø30,90µm IMAGEN A 5,000x 1μm

10

6 Caliza Percentil 50: Ø13,02µm IMAGEN A 5,000x 1μm

7 Federales Percentil 50: Ø38,24µm IMAGEN A 1,000x 10μm

8 Arcilla Percentil 50: Ø44,02µm IMAGEN A 1,000x 10μm

11

9 Cemento Percentil 50: Ø12,46µm IMAGEN A 5,000x 1μm

10 Cal Percentil 50: Ø5,934µm IMAGEN A 5,000x 1μm

11 QMX 90 Percentil 50: Ø5,68µm IMAGEN A 10,000x 1μm

12 QMX 95 Percentil 50: Ø7,33µm IMAGEN A 5,000x 1μm

12

Enseguida se presnta una grafica con todas las granulometrias bajo la misma escala.

1 10 100

0

1

2

3

4

5

6

7 1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Volu

men d

ifere

ncia

l (%

)

Diámetro de partícula ( m)

Basados en el concepto de diámetro de partícula y percentil 50 los fillers se clasificarían de la siguiente forma siendo 11QMX90 la granulometría más fina y 4Cerritos la más gruesa.

PERCENTIL 50 MAS FINA

11. QUIMEX 90 5,683 I

10. CALHIDRA 5,934 II

12. QUIMEX 95 7,334 III

9. CEMENTO 12,460 IV

6. CALIZA 13,020 V

3. CHAPALA 17,880 VI

2. SAN MARTIN 29,000 VII

5. LA VEGA 30,900 VIII

1. AGC 32,520 IX

7. FEDERALES 38,240 X

8. ARCILLA 44,020 XI

4. CERRITOS 47,330 XII

Tabla 4. Clasificación de granulometrías de acuerdo a percentil 50.

13

FABRICACIÓN DEL “MÁSTICO”. Para la fabricación del mástico se emplearon las relaciones Filler/Asfalto de 0,6, 0,9, 1,2. Antes de fabricar las mezclas se envejeció el asfalto por RTFO ya que durante el mezclado de asfalto y filler en laboratorio, no se genera la oxidación que se generaría durante la producción de la mezcla en caliente. Después, cada uno de los tipos de Fillers se mezcló con la cantidad de asfalto correspondiente para obtener las relaciones Filler/Asfalto antes mencionadas bajo el siguiente procedimiento. Se calentaron filler y Asfalto a una temperatura de 150 ºC, el filler se agregó gradualmente al asfalto, se adicionó una porción y luego se mezcló con una espátula hasta que desaparecieron los grumos y se observó un buena dispersión del filler, los materiales se mantuvieron calientes en el horno y se agregó otra porción de filler y se mezcló de nuevo, esto se repitió hasta que se agregó todo el filler necesario. Los Másticos (mezclas Filler-Asfalto) se mantuvieron en horno para la fabricación de pastillas, mezclándose con la espátula continuamente para evitar una posible separación o segregación. Al elaborar las pastillas para reología se metieron inmediatamente al congelador, también para evitar la separación, aunque no se observaron diferencias de comportamiento en pastillas dejadas enfriar a temperatura ambiente, en el refrigerador y en el congelador. Se fabricaron pastillas de 25 mm. de diámetro.

Relación en peso Porcentaje en peso

Filler / Asfalto % Filler % Asfalto

A 0,6 37,5 62,5

B 0,9 47,4 52,6

C 1,2 55,5 45,5

Tabla 5. Relaciones Filler/Asfalto y Porcentaje en peso.

Para la identificación de cada “mástico” se emplea un número que hace referencia al tipo de filler de la tabla 1 y una letra que hace referencia a la relación filler asfalto de la tabla 5. Durante la fabricación de los "másticos" se tuvieron algunos problemas principalmente en la relación C y no fue posible fabricar algunas mezclas, enseguida se presentan:

Clave de “mástico”

Observaciones Clave de “mástico”

Observaciones Clave de “mástico”

Observaciones

1A Sin problemas 5A Sin problemas 9A Sin problemas

1B Sin problemas 5B Sin problemas 9B Sin problemas

1C Sin problemas 5C Sin problemas 9C Sin problemas

2A Sin problemas 6A Sin problemas 10A Sin problemas

2B Sin problemas 6B Sin problemas 10B Sin problemas

2C Sin problemas 6C Sin problemas 10C Ligera dificultad

3A Sin problemas 7A Sin problemas 11A Sin problemas

3B Sin problemas 7B Sin problemas 11B Sin problemas

3C Sin problemas 7C Sin problemas 11C No se mezcló

4A Sin problemas 8A Sin problemas 12A Sin problemas

4B Sin problemas 8B Sin problemas 12B Sin problemas

4C Sin problemas 8C Sin problemas 12C No se mezcló

14

ANÁLISIS REOLÓGICO En el análisis reológico se emplearon pruebas oscilatorias para determinar el módulo complejo G*, ángulo de fase δ y Viscosidad η* y pruebas de Creep para determinar la deformación en función del

tiempo. Se empleo la geometría de platos paralelos con un espesor de muestra de 1 milímetro.

MÉTODO PARÁMETRO EVALUADO

Barridos de temperatura η*, G* y δ

CREEP deformación

RESULTADOS Enseguida se presentan los resultados de las pruebas oscilatorias, se muestras los resultados para

la resistencia ante la deformación G*, Viscosidad Compleja η*. Estas pruebas se llevaron a cabo con

una frecuencia de 10 rad/s, controlando por deformación a 10%, a las temperaturas de 52, 58, 64, 70, 76 y 82°C.

Módulo Complejo; G*

Fill

er/

Asfa

lto Módulo Complejo G* (Pa) @ 52 °C

Tipo de “mástico”

AC20S 1 2 3 4 5 6 7 8 9 10 11 12

A 28420 65400 63470 62270 58340 58620 58920 67210 89270 52640 75610 113000 99160

B 28420 84050 84090 86490 85440 83700 85380 104100 144500 83730 102200 164700 15400

0

C 28420 120700 119400 115800 109100 -- 110100 121100 201100 113900 134300 Nota1 Nota1

Fill

er/

Asfa

lto Módulo Complejo G* (Pa) @ 64 °C

Tipo de “mástico”

AC20S 1 2 3 4 5 6 7 8 9 10 11 12

A 5602 12520 12320 12340 11340 11320 11440 12880 17310 10250 14670 21990 18860

B 5602 16860 16650 16650 16200 16120 16590 19710 29140 15760 19820 33240 27680

C 5602 23520 23250 22590 20760 22700 21710 23020 41820 21990 26700 Nota1 Nota1

Fill

er/

Asfa

lto

Módulo Complejo G* (Pa) @ 76 °C

Tipo de “mástico”

AC20S 1 2 3 4 5 6 7 8 9 10 11 12

A 1274 -- 2794 2817 2582 2544 2582 2956 3922 2301 3407 5340 4350

B 1274 -- 3858 3780 3624 3649 3708 4492 6629 3482 4699 8334 6885

C 1274 5322 5317 5233 4,73 5100 4881 5340 9796 4921 6619 Nota1 Nota1

Nota1: Debido a las características del tipo de filler no fue posible fabricar este “mástico” con la dosificación indicada.

15

En las siguientes graficas se muestran las curvas de módulo complejo vs temperatura para cada tipo de filler a las 3 relaciones filler/asfalto.

50 55 60 65 70 75 80 85

20000

40000

60000

80000

100000

AC20S

12

11

10

9

8

7

65

4

3 21

Relación Filler/Asfalto A (0,6) AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Mó

du

lo C

om

ple

jo G

* (P

a)

Temperatura (OC)

50 55 60

20000

40000

60000

80000

100000

Relación Filler/Asfalto A (0,6)

AC-20S

XI

XII

XIX

VIII

VIIVIV

IV

III

II

I AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Mód

ulo

Co

mp

lejo

G* (

Pa

)

Temperatura (OC)

Módulo Complejo vs Temperatura, relación filler/asfalto 0,6.

16

50 60 70 80

0

20000

40000

60000

80000

100000

120000

140000

160000

AC20S

12

11

10

9

8

7

654

3

21

Relación Filler/Asfalto B (0,9) AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Mó

dulo

Co

mp

lejo

G*

(Pa)

Temperatura (OC)

50 53 55 58 60

20000

40000

60000

80000

100000

120000

140000

160000

180000

Relación Filler/Asfalto A (0,9)

AC-20S

IV

XII

VIIIV

VI

VIIIX

X

II

XI

III

I AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Mó

dulo

Co

mp

lejo

G* (

Pa

)

Temperatura (OC)

Módulo Complejo vs Temperatura, relación filler/asfalto 0,9.

17

50 55 60 65 70 75 80 85

0

20000

40000

60000

80000

100000

120000

140000

160000

180000

200000

220000

240000

AC-20S

12 ?11 ?

10

9

8

7

654321

Relación Filler/Asfalto C (1,2) AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95Módulo

Com

ple

jo G

* (P

a)

Temperatura (OC)

50 55 60

0

20000

40000

60000

80000

100000

120000

140000

160000

180000

200000

220000

240000

AC-20S

IV

VIII

XIIV

VIVIIIX X

II

XI

III ?I ?

Relación Filler/Asfalto C (1,2)

AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95Módulo

Com

ple

jo G

* (

Pa)

Temperatura (OC)

Módulo Complejo vs Temperatura, relación filler/asfalto 1,2.

En las graficas para relación 0,6 se puede observar que los “másticos” fabricados con los distintos tipos fillers presentan comportamientos diferentes y se observa una cierta tendencia a agruparse por los tamaños de partícula, por ejemplo los fillers 10, 11 y 12 (Industriales) son los que presentan las granulometrías más finas I, II y III, desde el punto de vista de diámetro y percentil 50 como se explicó

18

anteriormente. Los fillers del 1 al 7 que son de fuentes minerales, presentan comportamientos que se podría decir caen dentro de un rango determinado. El filler 9 (Industrial) aunque es una de las granulometrías más finas presenta la resistencia más baja y el 8 (mineral) que es una de las granulometrías más gruesas presenta resistencias altas, estos dos tipos de filler se quedan fuera de las tendencias mostradas. En las graficas de la relación 0,9 se observa una separación mayor entre las granulometrías más finas y las más gruesas, industriales y minerales respectivamente excepto por las 8 y 9. En las graficas correspondientes a relación filler/asfalto de 1,2, se esperaría una tendencia similar sin embargo no se presentan los resultados para los “másticos” 11 y 12 ya que como se comento anteriormente no fue posible fabricar estos “másticos” ya que debido a su tamaño de partícula no permitieron realizar la mezcla con el asfalto. Viscosidad Compleja; η*

Fill

er/

Asfa

lto Viscosidad Compleja η* (Pa-s) @ 52 °C

Tipo de “mástico”

AC-20 S

1 2 3 4 5 6 7 8 9 10 11 12

A 2842 6539 6346 6227 5833 5862 5891 6720 8925 5263 7560 11350 9915

B 2842 8404 8408 8647 8542 8369 8537 10400 14440 8372 10220 16470 15400

C 2842 12070 11940 11580 10910 11750 11010 12100 20110 11390 13430 Nota1 Nota1

Fill

er/

Asfa

lto

Viscosidad Compleja η* (Pa-s) @ 64 °C

Tipo de “mástico”

AC-20 S 1 2 3 4 5 6 7 8 9 10 11 12

A 560,1 1251 1232 1274 1134 1131 1144 1287 1730 1025 1467 2199 1886

B 560,1 1686 1665 1665 1619 1611 1659 1970 2914 1576 1981 3323 2768

C 560,1 2352 2324 2259 2076 2269 2170 2302 4181 2199 2670 Nota1 Nota1

Fill

er/

Asfa

lto

Viscosidad Compleja η* (Pa-s) @ 76 °C

Tipo de “mástico”

AC-20 S

1 2 3 4 5 6 7 8 9 10 11 12

A 127,4 -- 279,3 281,6 258,2 254,3 258,1 295,6 392,1 230 340,6 533,9 434,9

B 127,4 -- 385,5 377,9 376,98 364,9 370,8 449,1 662,8 348,2 469,8 833,2 686,4

C 127,4 532,1 531,6 523,2 470,3 509,9 488 533,9 979,4 492 661,8 Nota1 Nota1

Nota1: Debido a las características del tipo de filler no fue posible fabricar este “mástico” con la dosificación indicada.

19

50 55 60 65 70 75 80 85

0

2000

4000

6000

8000

10000

12000

AC2OS

12

11

10

9

8

7

6 54

3 21

Relación Filler/Asfalto A (0,6) AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Vis

co

sid

ad C

om

ple

ja

* (P

a-s

)

Temperatura (OC)

Viscosidad Compleja vs Temperatura, relación filler/asfalto 0,6.

50 55 60 65 70 75 80 85

2000

4000

6000

8000

10000

12000

14000

16000

AC20S

1211

10

9

8

7

6 32

415

Relación Filler/Asfalto B (0,9) AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Vis

co

sid

ad C

om

ple

ja

* (P

a-s

)

Temperatura (OC)

Viscosidad Compleja vs Temperatura, relación filler/asfalto 0,9.

20

50 55 60 65 70 75 80 85

0

2000

4000

6000

8000

10000

12000

14000

16000

18000

20000

22000

AC20S

12 ?11 ?

10

9

8

7

632

4

15

Relación Filler/Asfalto 1,2 AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Vis

cosid

ad C

om

ple

ja

* (P

a-s

)

Temperatura (OC)

Viscosidad Compleja vs Temperatura, relación filler/asfalto 1,2.

En las graficas de viscosidad vs temperatura para las tres relaciones filler/asfalto se observa la misma tendencia, las granulometrías finas de fillers industriales y las granulometrías gruesas minerales se agrupan, las primeras presentando las resistencias más altas y de nueva cuenta los fillers 8 y 9 quedan fuera de la tendencia. Las curvas para los fillers 11 y 12 no fue posible fabricar las mezclas. En todos los casos al aumentar la dosificación de filler aumenta la resistencia a la deformación y la viscosidad, en el caso de las granulometrías más finas el aumento en estos parámetros es mayor al aumentar la dosificación de filler.

21

0,6 0,9 1,2

50000

100000

150000

20000052

oC

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Mó

du

lo C

om

ple

jo G

* (P

a)

Relación Filler/Asfalto

INTERACCIÓN FILLER-ASFALTO Referente al modelo de interacción Filler-Asfalto propuesto por Tunnicliff, enseguida se muestran graficas de Módulo complejo G* y Ángulo de fase δ, se presentan los resultados para los diferentes

“másticos” contra la dosificación de filler expresada mediante la relación filler/asfalto todos a 52 °C.

En la grafica anterior se puede observar como G* incrementa al aumentar la dosificación de filler, de acuerdo al modelo de interacción asfalto-filler propuesto por Tunnicliff, al aumentar la dosificación de filler el volumen de asfalto influenciado es mayor lo que se refleja en un incremento en la resistencia. En el caso de las granulometrías más finas el incremento es mayor debido a que al subir la relación filler/asfalto el número de partículas adicionadas es mayor que en una granulometría gruesa, lo que resulta en un volumen mayor de asfalto influenciado.

0,6 0,9 1,2

0

10

20

30

40

50

60

70

80

90

52 oC

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Ángulo

de fase

(gra

dos)

Relación Filler/Asfalto

En la grafica anterior se representa el ángulo de fase para los diferentes “másticos” a las 3 relaciones filler/asfalto empleadas en este estudio, a diferencia de G* se mantiene prácticamente constante, lo que desde nuestro punto de vista confirma que existe un volumen de asfalto que no es influenciado por la partícula de filler, de acuerdo con el modelo de interacción filler-asfalto propuesto por Tunnicliff.

22

RESULTADOS DE LAS PRUEBAS CREEP. En una prueba de creep se aplica una carga constante y se monitorea la deformación resultante, el esfuerzo a aplicar se alcanza casi instantáneamente.

0 200 400 600 800 1000

2900

3000

3100

3200

3300

3400

3500

tiempo (s)

Esfu

erz

o a

plic

ad

o

(Pa

) Esfuerzo

0

50000

100000

150000

200000

250000

De

form

ació

n re

su

ltan

te (%

)

Deformación

Esfuerzo aplicado y deformación resultante en una prueba de creep.

Las pruebas en los “másticos” fabricados con los diferentes tipos de fillers se llevaron a cabo con 3 diferentes niveles de esfuerzo 220, 3200 y 6400 Pa durante 1000 segundos, al usar un tiempo relativamente largo buscamos que las diferencias entre los diferentes tipos de filler sean más evidentes.

0 200 400 600 800 1000 1200

0

200

400

600

800

1000

1200

1400

1600

1800Filler/Asfalto: 0,6

Esfuerzo: 220 Pa

Temperatura: 52 oC

4032

XII

AC-20S

IV

VIIIVVI

VIIIX

X

II

XI

III

I

AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Defo

rmació

n (

%)

tiempo (s)

Deformación en creep para los diferentes “másticos” a 220 Pa.

23

0 200 400 600 800 1000 1200

0

5000

10000

15000

20000

25000

30000

35000

253158

Filler/Asfalto: 0,6

Esfuerzo: 3200 Pa

Temperatura: 52 oC

AC-20S

IV

XIIVIII

V VIVII

IX

X

II

XI

III

I

AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

Defo

rmació

n (

%)

tiempo (s)

Deformación en creep para los diferentes “másticos” a 3200 Pa

0 200 400 600 800 1000 1200

0

100000

De

form

ació

n (

%)

>283326

AC-20S

IV

V

VIII

VIXII

VIIIX

X

XI

II

III

I

Filler/Asfalto: 0,6

Esfuerzo: 6400 Pa

Temperatura: 52 oC

AC-20S RTFO

1 AGC

2 San Martin

3 Chapala

4 Cerritos

5 La Vega

6 Piedra Caliza

7 Los Federales

8 Arcilla

9 Cemento

10 Cal

11 QMX 90

12 QMX 95

tiempo (s)

Deformación en creep para los diferentes “másticos” a 6400 Pa

En los resultados de las pruebas de creep se puede observar que las tendencias que se observaron en las pruebas oscilatorias se mantienen, al cabo de los 1000 segundos las granulometrías más finas I (12), II (10) y III (12), (filler de fuentes industriales) presentan las deformaciones más bajas, además con una deformación baja también aparece el filler XI (8) que es un filler mineral. Las granulometrías gruesas VI (3) a XII (4) presentan deformaciones más altas, el filler IV (9) al igual que en las pruebas oscilatorias presenta la deformación más alta aunque tiene una granulometría fina. Cabe señalar la diferencia entre las deformaciones alcanzadas por los “másticos” son mucho menores que la del asfalto incluso al esfuerzo de 220 Pa, el esfuerzo más bajo, la resistencia a la deformación y al flujo de los “másticos” aportada por el filler es mucho mayor.

24

CONCLUSIONES 1- Se comprobó lo encontrado en la literatura consultada, existe un importante aumento en la

resistencia al agregar filler al asfalto para fabricar el “mástico”, esto se mantiene con distintos tipos de filler.

2- Los filler con granulometría más fina presentaron las resistencias más altas y los que su granulometría era un poco más gruesa presentaron resistencias ligeramente más bajas, excepto por dos materiales que fueron en contra de estas tendencias, uno con granulometría fina que presento deformaciones altas y uno con granulometría más gruesa que presento deformaciones bajas.

3- Se observo cierto agrupamiento dependiendo de las fuentes de los materiales y que está relacionado también con el tamaño de partícula, los filler minerales presentaron granulometrías más gruesas con resultados similares y los fillers industriales presentaron las granulometrías más finas con resultados parecidos, solo con las dos excepciones antes mencionadas.

4- En los dos tipos de prueba empleados en este estudio se observo la misma tendencia tanto en las pruebas oscilatorias como en las de creep.

5- Respecto al modelo de interacción propuesto por Tunnicliff, desde nuestro punto de vista los resultados demuestran que este modelo se acerca en muy buena medida a la realidad.

5a. Al agregar al asfalto los diferentes tipos de filler se observo un importante

aumento en la resistencia total a la deformación G* y al flujo η*, y estas aumentan al

aumentar la dosificación de filler. 5b. Al agregar filler al asfalto aumenta su resistencia G* y al subir la dosificación de filler hay un aumento mayor, esto comprueba que existe una cantidad de asfalto influenciado por la partícula, sin embargo al aumentar la dosificación de filler el ángulo de fase no cambia lo que comprueba que existe un volumen de asfalto que no es influenciado por la partícula de filler, como lo explica el modelo de Tunniclif.

6- Los resultados obtenidos en el trabajo anterior y en el presente no son suficientes para determinar si un tipo de filler es mejor que otro y tampoco es la finalidad de este estudio, ya que es necesario examinar el comportamiento de los “mástico” desde diferentes puntos de vista como rigidez, fatiga, afinidad etc.

7- La aportación de expertos de diferentes especialidades es muy valiosa y algunos han mostrado interés en participar en este proyecto como lo ya aportado por el Dr. Jorge Alarcón y el Ing. Mario Álvarez además de lo que seguramente podremos aprender del Ing. Rafael Limón quien ha ofrecido su apoyo para continuar con estos estudios.

8- Con este estudio se mantiene la línea de investigación sobre la interacción filler-asfalto desde otros enfoque en el “mástico” y ahora se agrega el estudio ya en mezclas completas en lo cual ya se trabajo en la Universidad Michoacana de San Nicolás de Hidalgo y que se seguirá trabajando además con los expertos que han mostrado interés en participar en este proyecto.

25

AGRADECIMIENTOS Los autores agradecen el apoyo brindado a la elaboración de este estudio a las siguientes personas, empresas e instituciones: Doctores Hussain H. Bahia y Ahmed F. Faheem de la Universidad de Wisconsin-Madison. Ing. Rafael A. Limón Limón, PACCSA. Ing. Pedro Limón, Dr. Mauricio Centeno y a todo el personal del grupo SURFAX. A las siguientes empresas que nos facilitaron materiales, Asfaltos Modificados de México AMMEX (Asfalto AC-20 Salamanca) y Calhidra (filler 10 Cal). REFERENCIAS BIBLIOGRÁFICAS 1. Shenoy A. “Refinement of the Superpave Specification Parameter for Performance Grading of Asphalt”. Journal Of Transportation Engineering, Vol. 127, 357-362. (2001). 2. Shenoy A. “Model-fitting the Master Curves of the Dynamic Shear Rheometer Data to Extract a Rut-Controlling Term for Asphalt Pavements” Journal of Testing and Evaluation, Vol. 30, No. 2, March 2002. 3. Cremades I., Sandoval I., “Caracterización de Asfaltos Mexicanos Mediante Pruebas Empíricas y Estudios Reológicos”. III Congreso Mexicano del asfalto, Agosto 2003. 4. Rowe, D’Angelo and Sharrock, “Use of the Zero Shear Viscosity as a Parameter for the High Temperatura Binder Specification Parameter”, 2nd International Symposium on Binder Rheology and Pavement Performance, September 2002. 5. C. Binard, D. Anderson, L. Lapalu, J.P. Planche, “Zero Shear Viscosity of modified and unmodified binders”. 6. Sandoval I., Cremades I., “Determinación del grado de desempeño del asfalto usando como parámetro de especificación la viscosidad a corte cero”, IV Congreso Mexicano del Asfalto, Agosto 2005. 7. G. Reinke, S. Glidden, S. Engber, D. Herlitzka “Properties of polymer modified bitumens related to mixture resistance to permanent deformation”, IV Congreso Mexicano del Asfalto, August 2005. 8. D. Rodrigo, D. W. Cho, H. Bahia, “Nonlinearity of repeated creep and recovery binder test and relationship with mixture permanent deformation”. TRB 85th annual meeting, January 2006. 9. J. D’Angelo, R. Dongre, G. Reinke, “Evaluation of Repeated Creep and Recovery Test Metod as an alternative to SHRP+ requirements for polymer Modified Asphalt Binders”. 10. I. Sandoval, I. Cremades, “Caracterización de asfaltos mediante creep repetido multi-esfuerzo en reómetro de corte dinámico”. V Congreso Mexicano del Asfalto, Agosto 2007.

26

11. M. Centeno, I. Cremades, “Evaluación de las deformaciones plásticas de diferentes asfaltos mediante máquina de pista”, V Congreso Mexicano del Asfalto, Agosto 2007. 12. F. Ahmed, H. Wen, L. Stephenson, H. Bahia, “Effect of Mineral Filler on Damage Resistance Characteristics of Asphalt Binders” 13. C. Ferreira, J. Rodríguez,”Utilización de diferentes tipos de fillers en diseño de mezclas asfálticas a 4000 msnm”. Congreso Ibero Latino-Americano del Asfalto. 14. F. Ahmed, H. Bahia, “Conceptual Phenomenological Model for Interaction of Asphalt Binders with Mineral Fillers”. AAPT annual meeting, March 2009. 15. Cristopher W. Macosko, “RHEOLOGY: Principles, Measurements, and Applications”. 16. I. Sandoval, I. Cremades, “Estudio del comportamiento reológico del mástico mediante reómetro de corte dinámico” Congreso Mexicano del Asfalto AMAAC 2009.