Fundición de Plata Oro y Hierro

-

Upload

mayra-rios -

Category

Documents

-

view

215 -

download

0

Transcript of Fundición de Plata Oro y Hierro

-

8/10/2019 Fundicin de Plata Oro y Hierro

1/11

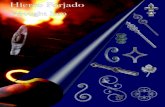

FUNDICIN DE PLATA, ORO Y HIERRO

FUNDICIN DE PLATA

1.- Trituracin:

El mineral extrado desde la mina se transporta en camiones descargndose directamente en la

Chancadora Primaria donde se reduce a un tamao menor de 6". De ah pasa a una zaranda que

separa las fracciones mayores de 1.5" pasndolas a la Chancadora Secundaria. Luego todo el mineral

se une al descargarse en una faja transportadora que lo lleva a una Tolva de Almacenamiento.

El objetivo del Chancado es reducir el tamao del mineral para facilitar la accin de la solucin

qumica que recuperar el Oro y la Plata en la etapa de Lixiviacin.

Desde la tolva de Almacenamiento, el mineral se transporta va camiones sobre un rea denominada

"Pad de Lixiviacin", donde se esparce con un tractor de orugas

2.- Lixiviacin:

El principio bsico de la lixiviacin (cianuracin) es aquella en que las soluciones alcalinas dbiles

tienen una accin directa disolvente preferencial sobre el Oro y la Plata contenidos en el mineral. La

reaccin enunciada por Elsher en su Journal PrakChen (1946), es la siguiente:

4Ag + 8NaCN + O2 + 2H2O 4NaAg (CN)2 + 4NaOH

La qumica involucrada en la disolucin de oro y plata en el proceso de cianuracin en pilas es la

misma aplicada en los proceso de cianuracin por agitacin.

El oxgeno, esencial para la disolucin del oro y plata, es introducido en la solucin de cianuro,

mediante la inyeccin directa de aire al tanque solucin de cabeza, por irrigacin en forma de lluvia y

por bombeo de la solucin recirculante.

La velocidad de la disolucin de los metales preciosos en soluciones de cianuracion depende del rea

superficial del metal en contacto con la fase liquida, lo que hace que el proceso de disolucin sea un

-

8/10/2019 Fundicin de Plata Oro y Hierro

2/11

proceso heterogneo; la velocidad de disolucin depende tambin de la velocidad de agitacin lo

que indica que el proceso sufre la presin de un fenmeno fsico.

Otros factores que influyen en la velocidad de disolucin son las siguientes:

Tamao de la Partcula:

Oxigeno: Concentracin de la solucin de Cianuro

Temperatura

Porcentaje de finos

Alcalinidad ProtectoraTipos de Lixiviacin:Hay dos tipos de lixiviacin: Lixiviacin por agitacin y Lixiviacin en canchas .

2.1.- Lixiviacin por agitacin

La mena molida a tamaos menores a las 150 mallas (105 micrones) es agitada consolucin cianurada de 6 a 72 horas

La concentracin de la solucin cianurada est en el rango de 200 a 800 ppm .

La velocidad de disolucin del oro nativo depende entre otros factores, del tamao dela partcula, grado de liberacin, contenido de plata.

2.2.- Lixiviacin en canchas

El mtodo de cianuracion en montn ha probado ser la tcnica ms econmica pararecuperar metales preciosos.

El mtodo de lixiviacin en montn, consiste en formar un Pad con el mineral abeneficiar generalmente en rangos de tamaos de menos 2" a 1/4" lo que permite

ahorrar costos por molienda fina

3.- Precipitacin:La plata es recuperada de la solucin cementacin con polvo de zinc (Proceso de Merril

Crowe) o utilizando Carbn Activado, para luego proceder a su refinacin.

Proceso de Merrill Crowel:

-

8/10/2019 Fundicin de Plata Oro y Hierro

3/11

Este proceso de cementacin para la extraccin del oro y la plata desde las soluciones

cianuradas fue introducida en 1890. Durante los prximos 26 aos se introdujeron tres

modificaciones que llevaron al proceso a obtener alta eficiencia y menores costos. La primera

modificacin fue el agregado de sales de plomo (acetato, nitrato) para la formacin de pares

galvnicos Pb-Zn para promover la actividad electroqumica de las reacciones de

cementacin, la segunda, fue el reemplazo del Zn en lminas por Zn en polvos (C.V Merril)para aumentar la cintica del proceso a pesar que el zinc en polvo se us en 1897 no se

generalizo su uso hasta 1946 cuando T.B Crowel aplic vacio para desairear las soluciones

antes de la cementacin.

El aporte de Merril - Crowe, dio origen al proceso actual de cementacin con Zn ms

conocido como proceso de Merril - Crowel. o Etapas en el proceso Merril Crowel:

a) Clarificacin: El objetivo es eliminar la presencia de suspensiones en las solucionesprovenientes de la lixiviacin y entregar una solucin clara (menos a 10 ppm de solido) para

lograr una mayor eficiencia en la cementacin y obtener mayor ley en los precipitados.

Se puede realizar de variados equipos de filtracin:

- Filtro clarificante de vacio tipo Hooka.

- Filtros a presin.- Filtros con lecho de arena por gravedad.

- Unidades filtrantes con tubos plsticos porosos recubiertos con diatomea.

b) Desaireacin: Las soluciones clarificadas son desaireadas (pues la presencia de O2incrementa el consumo de zinc) para obtener un precipitacin eficiente. El mtodo Crowell

emplea vacio el cual es el ms eficiente para remover el O 2 disuelto. La torre de vacio puede

estar llena o vaca con alimentacin atomizada para incrementar la superficie del lquido.

c) Ajuste de la concentracin del cianuro y la cal: Antes de contactar con zinc la solucines necesario ajustar las concentraciones adecuadas de CN y cal libre para una optima

precipitacin. Se puede agregar solucin conteniendo CN y cal en el clarificador para ajustar

las concentraciones.

d) Adicin del Zn: El zinc en polvo es agregado en cantidades de 0,6 a 1,5 deZn por parte de Ay o Ag (1/1 para la plata es una razn muy recomendable).

-

8/10/2019 Fundicin de Plata Oro y Hierro

4/11

El zinc es alimentado al cono de mezcla en forma controlada mediante alimentadores tipo

tornillo, correa o disco. Las sales de plomo tambin puede ser agregadas en este punto. Las

cantidades usuales son de 35 a 15 gramos de Zn y 10 a 15 gramos de nitrato de plomo por

tonelada mtrica de solucin y por lo menos 0,1 gpl de CN libre debe estar presente. La

mezcla es impulsada por una bomba sellada al sistema de filtracin. El precipitado se puede

filtrar en:- Filtros bolsas.

- Filtros de placa o presin.

- Filtros estrellas.

El principio de la precipitacin de metales preciosos contenidos en soluciones de CN

empleando polvo de zinc, est basado en el hecho de que el oro y la plata son electronegativos

respecto al zinc, ocurriendo un reemplazo electroqumico del oro y la plata por el zinc,

seguido por el desplazamiento del hidrgeno del agua por el sodio segn la siguiente

reaccin:

Refi nacin mediante electrol isis:Consta de un nodo y un ctodo, el nodo de plata se disuelve por accin del cido ntrico

pasando del estado metlico a solucin:

En el ctodo ocurre lo contrario, es decir el nitrato de plata genera el NO3

-: El potencial empleado debe ser lo suficiente para mantener el equilibrio existente entre el H,

NO3- y Ag; un sobre voltaje genera evacuacin de H2 que desestabiliza el sistema.

Se obtiene por esta refinacin electroltica una plata de alta ley 99,99%.

PROCESO DE OBTENCION DE PLATA EN REFINERIA En la Refinera, el proceso comienza con la coleccin del precipitado proveniente de la

planta de Procesos y el cual es retenido en tres FiltrosPrensa. La solucin filtrada, a la que se denomina Solucin Barren y que contiene menos de

0.02 ppm de Au y Ag, se recepciona en un tanque y luego se bombea al Pad de Lixiviacin

para el riego de las pilas. El slido retenido se colecta cada 6 o 7 das, dependiendo de la

cantidad precipitada, y es recepcionado en bandejas. Este precipitado tiene una humedad de

35% y un contenido promedio de 25% Au, 57% Ag y 10% Hg.

Luego, el precipitado se traslada a cuatro Hornos de Retortas. La finalidad de estos es

secar el precipitado colectado y recuperar todo el

Mercurio que se encuentra en l, por ello se trabaja con rampas de temperatura hasta alcanzar

un mximo de 550 C. El ciclo total de la Retorta es de 24 hrs. y se trabaja bajo una condicin

de vaco de 7" Hg. El Mercurio removido es colectado por un sistema de condensadores

enfriados por agua y se almacena en un colector el cual se descarga al final del ciclo, a

contenedores especiales de Hg (flasks) para su almacenamiento seguro.

A fin de remover eventuales remanentes de mercurio gaseoso que puedan ir al medio

ambiente, el flujo de vaco pasa a travs de un post-enfriador enfriado por agua, ubicada

inmediatamente despus del colector. Luego, este flujo pasa a travs de columnas de carbn

activado y un separador de agua antes de ir a la bomba de vaco y recin es descargado a la

atmsfera. La saturacin de los carbones se controla mediante monitoreos constantes. La

recuperacin de Mercurio est en valores por encima del 99%.

El precipitado seco y fro se mezcla con los fundentes necesarios y se carga a dos Hornos

de Induccin. Se requiere cerca de 2 horas para que la carga se funda completamente y llegue

a una temperatura de 1300 C (aprox.) con el fin de realizar las escorificaciones y la coladafinal para obtener las barras Dor. Se utiliza el sistema de colada en cascada para la obtencin

-

8/10/2019 Fundicin de Plata Oro y Hierro

5/11

-

8/10/2019 Fundicin de Plata Oro y Hierro

6/11

forma sino tambin de la composicin qumica de la aleacin Oro-Plata. El punto de

fusin del Oro es de 1064C, mientras que la Plata funde a 962C.

FUNDICIN DE HIERRO Para la produccin de hierro son necesarios cuatro elementos fundamentales:

1. Mineral de hierro

2. Coque

3. Piedra caliza

4. Aire

Los tres primeros se extraen de minas y son transportados y prepararlos antes de quese introduzcan al sistema en el que se producir el arrabio.

1.- FORMACIN DE CAMAS

La preparacin de camas es importante para obtener un material homogneoy evitarque se atore el horno

-

8/10/2019 Fundicin de Plata Oro y Hierro

7/11

COMPONENTES DE LAS CAMAS: CONCENTRADOS DE HIERRO

No debe tener una humedad mayor del 10% FUNDENTES

Compuestos minerales que forman las escorias

COQUE Y PIEDRA CALIZA Materiales que se forman en el circuito de cobre o plomo, como son los

acostamientos de reverberos y convertidores

Son regresados para aprovechar su riqueza metlica.

Elementos qumicos en la fundicin de hierro

a)Carbono Arriba del 4% baja la calidad del hierro, sin embargo se debe decir que es el

elemento que da la dureza al hierro.

b) Silicio El silicio arriba de 3.25% acta como endurecedor. Las fundiciones con bajo contenido de silicio responden mejor a los

tratamientos trmicos.

c) Manganeso Cuando se agrega a la fundicin arriba del 0.5% sirve para eliminar al azufre

del hierro.

Como la mezcla producto del azufre y el manganeso tiene baja densidad flota yse elimina en forma de escoria.

Tambin aumenta la fluidez, resistencia y dureza del hierro.d) Azufre

No sirve de nada en el hierro, debe ser eliminado y controlado.

2.- ALTO HORNO Los altos hornos tienen un dimetro mayor a 8 m y llegan a tener una altura superior

de los 60 m. Estn revestidos de refractario de alta calidad.

Pueden producir entre 800 y 1600 toneladas de arrabio cada 24 h. La caliza, el coque y el mineral de hierro se introducen por la parte superior del horno

por medio de vagones que son volteados en una tolva.

Para producir 1000 toneladas de arrabio, se necesitan: 2000 toneladas de mineral de hierro 800 toneladas de coque

500 toneladas de piedra caliza 4000 toneladas de aire caliente.

-

8/10/2019 Fundicin de Plata Oro y Hierro

8/11

Proceso de produccin del hierro primario.Pasando la entrada principal de la planta siderrgica en Chimbote, se observa la Planta de Hierro, la

cual opera con Pellets, Coque (importado) y Caliza como fundente. Se introducen en una ces ta decarga, luego de ser transportados por una larga faja transportadora desde el Muelle en el Puerto de

Chimbote, y se llevan al tragante del Alto Horno, para luego entrar en contacto con zonas en las

cuales se registran altas temperaturas (+2000C) dando lugar a un producto que finalmente se

denomina Arrabio lquido, constituido casien su 95% por fierro metlico y ms de 2% de Carbono.

Las caractersticas tcnicas del Alto Horno sern tratadas ms adelante

-

8/10/2019 Fundicin de Plata Oro y Hierro

9/11

2.2.2 Proceso de produccin de acero lquido.

Paralelamente al anterior proceso se da el proceso Semiintegrado, por el cual se obtiene la chatarra

y no pasa por el proceso de produccin de fierro primario (Planta de Hierro), sino que directamente

ingresa a la Planta de Acera para producir acero lquido, en los Hornos Elctricos. Aqu se da el

proceso de produccin de acero lquido, es decir, el proceso de refinacin del fierro primario para sutransformacin de acero consiste fundamentalmente en rebajar su excesivo contenido de carbono

mediante oxidacin y luego afinar el bao metlico eliminando las escorias o impurezas tales como

fsforo y azufre, e introduciendo otros como el mineral y el manganeso, carbono, etc. La

transformacin del fierro primario o arrabio, en acero, en lugar de pasar a los Hornos Elctricos, va a

esta planta de Acera a travs de carros rodantes e ingresan al Mezclador con el propsito de

mantener la temperatura y la forma lquida del arrabio y para de sulfurarlo. Luego pasara a los

Convertidores L-D cargando el arrabio lquido y hasta un 30% de chatarra, al que se introduce

Oxgeno puro mediante una lanza refrigerada. La oxidacin y afinamiento se da en una forma rpida,

completndose el proceso en un tiempo normal de 45 minutos. Por accin del oxgeno, se

transformara en acero lquido.

OBTENCION DE LA FUNDICION:

El hierro colado o fundicin se fabrica en los llamados altos hornos. Se caracteriza por servir

para moldeo, ser resistente a la compresin y tener fragilidad. Se puede obtener varias

clases de hierro colado dependiendo del proceso de fabricacin, del enfriamiento, de las

materias primas y de la ganga del mineral, pudindose dividir en dos grupos: fundiciones

ordinarias y fundiciones especiales.

Las Fundiciones Ordinarias estn formadas principalmente de hierro y carbono. Puede ser:

la fundicin gris, la fundicin blanca y la fundicin maleable.

-

8/10/2019 Fundicin de Plata Oro y Hierro

10/11

Cuando sale de la fundicin del alto horno tiene una gran elevada proporcin de carbono y

de elementos que alcanza el 7% de la masa total.

Para expulsar de la masa de hierro estas impurezas se procede al afino de la fundicin, que

consiste en oxidar los elementos por la accin del aire y de escoria ricas en xido.

Los procedimientos de afino son: pudelado, afino en convertidores (Bessemer o Thomas),

Procedimiento de Martin Siemens, acero al crisol, acero elctrico y acero con cementacin.

Los tres primeros pueden dar hierro dulce o aceros y los otros mtodos se emplean

nicamente para la obtencin de acero.

La fundicin es una aleacin de hierro y carbono, aunqueel porcentaje es superior a 1,76%.

La fundicin se obtiene en un horno llamado cubilete:

Lo que se introduce en el cubillete:

a) Capas alternas de arrabio (contiene hierro, carbn e impurezas),ms carbn y fundente (carbonato clcico).

b) Aire a travs de la base de cubilete para quemar el carbn.

Lo que se obtiene del cubillete:

a) Escoria: El fundente se pega a las impurezas y las hace flotar formando laescoria que se queda en la parte alta del cubilete.

b) Fundicin: El hierro y el carbn que no se ha quemado, se queda en la parte

inferior del cubilete.

Finalmente se retira la escoria de la superficie y la fundicin que ha quedado en elfondo se vierte sobre unos moldes (lingoteras) para su enfriamiento.

Al final, obtenemos piezas muy duras pero que no pueden estar sometidas a muchoesfuerzo porque de lo contrario se romperan

-

8/10/2019 Fundicin de Plata Oro y Hierro

11/11