Informe de Planta Beneficio

-

Upload

miybar5059 -

Category

Documents

-

view

180 -

download

1

Transcript of Informe de Planta Beneficio

INFORME DE PLANTA DE BENEFICIO ARES

CC:A. MoscosoA.CanazasH. HerediaV. QuispeR. Valcárcel

R R. Aguirre

A : Ing. Adrian Corihuaman

Gerente de operaciones de U. O AresDe : Edder Martín Tuero BernalFecha : 15 de marzo del 2011Asunto: Informe del entrenamiento en la Planta de beneficio

1.0 OBJETIVOS.

Comprender las diferencias entre una molienda con el uso de un molino SAG y

un molino convencional.

Entender las variables de operación en las secciones de molienda, cianuración

por agitación y CCD (decantación en contracorriente).

Entender las variables de operación en al sección de Merrill Crowe.

Aprender como ser un líder y trabajar en equipo.

2.0 CONCLUSIONES

Es necesario realizar una caracterización mineralogica, para así poder saber con que

mineral estamos trabajando y en que tamaño se encuentra los valores de Au y Ag.

En el molino de bolas 9’x13’ es necesario realizar un análisis de malla valorada a su

alimento y descarga, para así saber en que tamaño se encuentra la Ag y el Au.

Es necesario que los operadores de molienda el método de la “malla rápida”, para que

puedan evaluar su trabajo.

El aumento de solución de lavado nos da mejores resultados (relaves bajos) el factor

limitante son las tuberías de rebose porque se encuentran “encalichadas”.

3.0 GENERALIDADES

4.1.- UBICACIÓN Y ACCESO

La mina Ares se ubica a 280 Km. al nordeste de la ciudad de Arequipa, y las

actividades productivas se realizan a una altitud de 4.950 msnm. Situada en el distrito

de Orcopampa, provincia de Castilla, departamento de Arequipa con coordenadas

UTM:

Este UTM = 805545.5293

Norte UTM = 8336850.2040

Zona UTM = 18

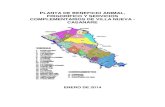

Ubicación de la Unidad Operativa Ares

4.2.- GEOLOGÍA Y MINERALOGÍA

La geología en el área de Ares está constituida por rocas sedimentarias, cuarcitas, que

pertenecen al grupo Yura. El yacimiento es epitermal de baja sulfuración, tipo bonanza

El método de Explotación y minado es de Corte y Relleno Ascendente.

4.3.- RESERVAS

La planta de beneficio inició sus operaciones a fines de mes de abril de 1998, y la

producción proyectada anual en la actualidad es de 20 gr./Tn de Au y 300 gr./Tn de Ag.

Las reservas probadas y probables al término al año 2010 son de 725.948 Tm .Lo cual

dan una duración de 2.8 años (750-850 TDP)

Los valores promedio de potencia son de 0.5 a 10 m, en zonas puntuales varia hasta

14 m con una profundidad aproximada de mineralización 250 m y un buzamiento de 65

° - 80° Para la valorización de los bloques referidos en 8.58 US$/gr. Au y 4.11US$/gr

Ag como valores de punto y un CUT OFF de 82 US$/TMS, siendo este ultimo el

promedio de costos

4.0 DESCRIPCION GENERAL DEL PROCESO METALURGICO.

El mineral con contenido de Au y Ag extraído por minado subterráneo es tratado en la

planta de beneficio a razón de 950 TM/día por proceso de cianuración convencional. La

planta cuenta con una sección de chancado, un molino primario SAG 15,5’x7’ y uno

secundario de bolas 9’x13’. La pulpa es clasificada en dos ciclones Krebs D-10 cuyo

O/F (over/flow) fluye a una batería de 9 tanques agitadores de 10m diámetro x 11m

altura para completar la lixiviación. Dicha pulpa pasa a un circuito de 5 tanques

espesadores CCD, y el O/F va hacia dos preclarificadores Double Vee Hooper Clarifier

(DVHC) de 9’ diámetro cuyo O/F es bombeado a la planta Merrill Crowe para precipitar

los valores de Au, Ag con polvo de Zinc. Este precipitado es luego secado,

desmercurizado y fundido con el fin de obtener barras doré (Au+Ag) para su

comercialización. El relave del U/F del espesador 5 es enviado hacia la planta de

desaguado para elevar la densidad y enviarla a la planta de relleno la solución que se

extrae en esta planta va hacia la relavera La planta de beneficio cuenta con las

siguientes áreas Fig. N° 2:

Sección chancado

Sección molienda-clasificación

Sección tanques de lixiviación

Sección lavado en contracorriente (CCD)

5.1.- SECCIÓN CHANCADO

Debido a la naturaleza del mineral no era muy frecuente el uso de esta sección ya que la

cantidad de mineral en mallas gruesas era mínima además que este material es necesario

como medio moledor para la molienda semiautogena, además esto ofrece la gran ventaja de no

tener pérdidas de material de finos del stock pile por influencia de los vientos, actualmente

reduce tamaños 20” a 4.5 “.El mineral mayor a 10” en el stop pile es clasificado por el cargador

frontal enviándolo a la zona de chancado no mayor a 36”, mayor a este es retornado a mina

para ser plasteado (voladura).

5.1.- Tolva de gruesos

La Tolva de Gruesos es un deposito para el mineral que proviene de mina, y que sirve para

alimentar a las chancadoras en forma regular, al. Diseñada para trabajar con una capacidad de

hasta toneladas un diámetro máximo de 36”.

Peso especifico del mineral = 2.65

Porcentaje de humedad =9 %

=220.7 TM

Fig. 4: Tolva de gruesos

5.2.-Alimentador de placas:

El alimentador de placas es un mecanismo que hace posible que la chancadora de quijadas,

reciba una carga uniforme, y también que la descarga de la tolva de gruesos no sea violenta, el

sistema de rodamiento de esta es parecido al de un tractor de orugas, tiene 4 ruedas motrices

que le dan movimiento a 2 juegos de cadenas, en las cuales van unidas por pernos las placas,

además para que estas cadenas reciban movimiento a lo largo de todo el alimentador, se

encuentran desplazándose por 13 rodillos por lado, los cuales ayudan a dar movimiento a el

alimentador.

Partes que forman el alimentador de Placas

El Motor

Marca : WEIGHT

Peso : 187 Libras

Tipo : P

Designación : B

Fases : 3

Voltaje : 440

Cadena de movimiento

Esta permite que se de el movimiento de las placas, ya que dichas placas se encuentran

unidas a esta cadena por medio de pernos, estas cadenas son movidas por medio de las

ruedas motrices o las ruedas que le dan el movimiento a todo el sistema de rodamiento de el

alimentador de placas.

Los Rodillos

Estas son ruedas pequeñas que sirven de guía de la cadena, y que ayudan a que se genere el

movimiento, la cadena descansa en estos rodillos a lo largo de todo el alimentador, estos

deben estar todo el tiempo de uso del alimentador bien engrasados, para facilitar el movimiento

de la cadena

Las Placas

Son de acero aleado al manganeso, lo que le da un carácter de dureza, estas se encuentran

unidas a la cadena a lo largo de todo el alimentador, tienen una forma rectangular, en los

extremos se da una ligera inclinación para evitar que quede mineral atrapado entre ellas.

Los cuidados que se deben observar durante el trabajo

Buena lubricación de las chumaceras

Chequear la temperatura del motor y del reductor de velocidades

Que las placas estén completas

Que el sistema de movimiento (piñón, catalina) estén bien lubricados

Fig.5: Estructura apron feeder

5.3.-Faja Nº 1:

Esta ubicada en la parte inferior del alimentador de placas, la razón por la que se encuentra en

esta ubicación es porque, recepciona los restos finos que se quedan atrapados en el

alimentador de placas, y los lleva hasta un cajón que la comunica con la faja Nro. 2.

La longitud de dicha faja es de 10 metros, su ancho es de 1.6 metros, los polines que la

conducen se encuentran a una distancia promedio de centro a centro de 1 metro, el diámetro

de dichos polines es de 14 cm., y son de triple carga.

El radio de la polea de cabeza es de 19 cm., mientras que el radio de polea de cola es de 25

cm.

Motor

MARCA : ABB

TIPO : MBT armazón

SERIE : M97G-36420

AMP. MAXIMO : 154

POTENCIA : 23 KW

R.P.M. : 1185

VOLTAJE : 440

HZ : 60

P.F. : 0.73

S.F. : 1

EFICIENCIA : 67.79 %

1.3.1.-Capacidad

La capacidad de la faja Nro. 1 la medimos por la siguiente formula:

T = (898.10 x P) / (L + H)

Donde:

T = Capacidad en Toneladas métricas por hora

P = Potencia del motor (HP)

L = Longitud de la faja (pies)

H = Diferencia de altura entre los extremos de la faja.(pies)

Luego tomando los datos tenemos lo siguiente:

T = (898.10 x 2.68 HP) / (33.66 pies + 0 pies)

T = 71.55 TM / Hr

Fig.6: Faja 1

Bajo estos parámetros la capacidad de la faja Nro. 1 es de 71.55 toneladas métricas secas por

hora, sin embrago esta capacidad no se da debido a que dicha faja solo recoge lo que queda

atrapado en las placas del alimentador de placas.

5.4.- FAJA NRO. 2

Esta faja se encuentra ubicada en la parte inferior de la Chancadoras de quijadas, su función

es llevar el mineral chancado, con un tamaño promedio de 7” al patio de alimentación de las

tolvas de finos (vibratorias), en la actualidad las anteriores 3 tolvas de finos pequeñas se han

suplantado por una sola tolva de finos de mayor capacidad, con muy buenos resultados.

En esta faja podemos tomar en cuenta las siguientes características:

Longitud : 92 metros aproximadamente

Ancho : 72 cm.

Diámetro Polea de Cabeza : 53 cm.

Diámetro de Polea de Cola : 40 cm.

Diâmetro de polea de contrapeso : 42 cm

Motor

MARCA : ABB

POTENCIA : 7.5 KW

VOLTAJE : 440

PESO : 98 Kg.

HZ : 60

P.F. : 0.65

S.F. : 1

EFICIENCIA : 80.05 %

1.5.-Chancadora de quijadas

Partes:

A. Cuerpo Rígido de Acero.

B. Quijada Fija.

C. Quijada Móvil.

D. Eje excéntrico.

E. Pueste o Togle.

F. Varilla de Tensión.

G. Resorte.

H. Block de Ajuste.

I. Volante Fundidas.

J. Tuerca de Regulación para el tamaño del chancado.

K. Contrapeso de la Volante.

Motor de la chancadora

Marca : WEG

Nro. Serie : AIL 80959

KW : 125

RPM : 1185

Voltaje : 440

Amp. Máximo : 154

HZ : 60

Cos θ : 0.85

P.F. : 0.85

S.F. : 1

Eficiencia : 92.2 %

Datos Técnicos de la chancadora

Marca : svedalaTamaño : 30 “X 40 “Tipo : JW1108HDNumero de serie : 115058Peso : 21650 Kg.Año : 1997

Fig. 7: Chancadora de quijadas

Calculo de la capacidad de chancado

Usando la formula de taggart:

T = 0.6 lr . So

Donde:

T = Tonelaje por hora

lr = Longitud de la abertura de recepción (pulgadas)

So = Posición abierta de la abertura de la descarga (pulgadas)

Para nuestro caso:

lr = 30 pulgadas So = 8

T = 144 t/hora

Esta capacidad de chancado no considera algunos factores que disminuyen la capacidad de

chancado como: el contenido de humedad, la dureza y rugosidad de la roca, así la manera

como esta es alimentada. Estos parámetros están consideradas en la siguiente ecuación: (del

libro del Ph. D. John M. Currie)

Tr = Kc . Km. Kf . Ta

Ta = Es el parámetro que generalmente el fabricante atribuye a sus maquinas, esta información

se basa usualmente en piedra caliza no silicosa, compacta y relativamente seca, una

alimentación a la chancadora a su capacidad máxima y un tamaño de alimentación

conveniente, por lo tanto los valores de corrección K se asemejan a 1, lo que en la practica no

sucede. Para nuestro calculo el valor de Ta considerado es de 150 de acuerdo al proveedor

(ver criterios de diseños del proceso, estudio de Factibilidad), para efectos de nuestro calculo

se usara el calculado por la formula de taggar el cual es muy próximo (144 t/h), ya que esta

formula nos permite tener un primer estimado a diferentes aberturas de set de la chancadora.

Kc = Es el factor de dureza y para mineral cuarzita corresponde = 0.80

Km = Factor de humedad, para el chancado primario no es relevante, entonces = 1

Kf = Factor de arreglo de la alimentación, para un sistema de alimentación mecanica y

supervisada por un operador corresponde entre 0.75 a 0.85, para nuestro caso consideraremos

= 0.75 por ser muy arcilloso.

Reaplazando en la formula anterior:

Tr = Tonelaje real

Tr = 0.80 x 1 x 0.75 x 144 t/h

Tr = 86.4 t/h

En el diseño de un circuito de chancado es usual considerar un margen de 20 %, por los

problemas propios de la sección chancado, como cargas colgadas, atoros de chancadoras,

desalineamiento de fajas, atoros de feeder, mantenimiento etc.

Tr = 86.4 x 0.8

Tr = 69.12 TMH/hora

Si se desea reducir de 20” a 4.5 “

Tr = 38.38 TMH/hora

5.2.- MOLIENDA – CLASIFICACIÓN

5.2.1.- TOLVA DE FINOS

Esta tolva se encuentra ubicada en la sala de alimentación. Esta va a depositar el mineral de

manera homogénea en la faja Nro. 4.; esta cuenta con un motor vibratorio, el cual es necesario

para que el mineral que es depositado en la parte superior de la tolva vaya avanzando de

manera homogénea, como ya se ha dicho el mineral que deposita esta tolva es transportado

por la faja Nro. 4 hacia el molino SAG, y sabiendo que este necesita de tamaños de mineral

heterogéneos para poder realizar una buena molienda es que la abertura de esta tolva deja

pasar tamaños de partículas de hasta 10 pulgadas.

Fig. Tolva de finos Actualmente trabaja el alimentador vibratorio Nº 3 Para hallar la capacidad

de la tolva de finos, requiero saber la densidad del mineral que ingresa a esta tolva y el

volumen total que puede ocupar dicha tolva.

La densidad sabemos que por teoría y datos de mina la densidad es de 2.4 a 2.5 Tm / m3,

mientras que el volumen de la tolva es de:

Volumen de la tolva: 1.5 m3

Capacidad de la tolva: 1.5 m3 x 2.5 TM / m3 = 3.75 TM

5.2.2.- FAJA Nº 4:

La faja Nro. 4 tiene por función de llevar el mineral de la tolva de finos hasta el molino

SAG, en esta se encuentra una pesa electrónica que tiene la finalidad de indicarnos cuantas

toneladas métrica pasa por hora en dicha faja, además en esta faja también se añade la Cal a

la alimentación. Ya que en la alimentación al molino SAG entra barren con y este libera HCN es

por eso que se añade cal a esta faja evitando altas concentraciones de este gas, además de

iniciar la lixiviación por el incremento de temperatura que se da en la molienda y el movimiento

de la carga

5.2.3.- ALIMENTADOR DE CAL

La tolva se encuentra ubicada en la sala de cal, que se encuentra a un costado de la faja Nro.

4, esta tolva tiene como función almacenar Cal, que luego poco a poco va a ser siendo

depositado a lo largo de la carga de mineral que va pasando por la faja Nro. 4, La cantidad de

Cal que se ha ir suministrando, va a depender directamente del pH que se encuentre en el

mineral del molino SAG, este debe de estar a 11, en caso de que el pH baje de este nivel, el

contenido de cal vendría a ser aumentado de manera inmediata de forma automática. El motor

oscila entre 34 – 35 hertz.

A esta tolva se le va echando 8 sacos cada 6 horas, en cada guardia se le agrega 25bolsas,

cada una de estas bolsas tiene una cantidad de 50 Kg. de Cal,

El contenido aproximado de Cal que se agrega a la faja Nro. 4 es de 2 kilogramos por cada

tonelada de mineral a tratar, al día se calcula aproximadamente 1.376 TM de Cal.

Volumen ocupado: 46 % del total = 3.5 m3

5.2.4.- ÁREA DE MOLIENDA.

En el siguiente gráfico se observa el circuito de la sección molienda, donde tenemos en la

molienda primaria el molino SAG 15.5’ x 7’ y en la molienda secundaria al molino de bolas

9’x13’, que trabaje en circuito cerrado junto con los hidrociclones D-10.

MOLINO PRIMARIO SAG

Se ha desarrollado la molienda semiautógena (SAG) a gran escala, precisamente como una de las

respuestas al problema de procesar cantidades crecientes de minerales cada vez mas pobres.

Las plantas de molienda SAG se diseñan con pocos equipos de gran capacidad de

procesamiento, su ventaja reside en que con pocos equipos se reemplaza a una batería enorme

de equipos tradicionales de chancado, molienda de barras y bolas; a su vez, esta característica

convierte a los molinos SAG en los ejemplos casi ideales de equipos críticos, cuyo funcionamiento

continuo y estable es un requisito indispensable para asegurar la rentabilidad de las operaciones

de procesamiento de minerales

El molino SAG esencialmente es un molino tubular que se caracteriza por tener algunas partes

que le permiten cumplir con la operación de fractura de sus medio moledores. Sus partes

principales son:

Partes :

-Cilindro

-Mecanismo de descarga

-Levantadores (lifter)

-Sistema de accionamiento

-Sistema de lubricación

-Sistema de soporte

CARACTERISTICAS DEL MOLINO SAG:

Dimensiones15.5¨ X 7¨

Motor Siemens

HP 700

RPM 1170

Reductor Velocidad Falk 2130

Embrague Eaton 32

Velocidad eje del piñón rpm 258

Velocidad del molino rpm 14.8

Reductor hidráulico Abacus

Cojinetes del muñón 78 x 24

a) Balance de materia, razón de reducción consumo de energía y potencia

Para observar esto necesitamos realizar los siguientes cálculos:

Datos para los cálculos posteriores:

Diámetro interior de molino ft 15

Largo interior del del molino ft 6.5

Fracción velocidad crítica utilizada, %, 72.1

Nivel de llenado aparente % 24

Nivel llenado de bolas % 10

Espacios intersticiales 60.00

Angulo de elevación 45.00

% Sólidos en el molino 70.00

Densidad del mineral, ton/m3 2.7

Densidad de bolas 7.75

P= 419 KW

Además de la relación mencionada, el volumen de la carga tiene un efecto directo en la

potencia, de tal manera que el flujo de alimentación y la potencia quedan relacionados.

cabe notar si la cantidad o segregación de gruesos en la alimentación aumenta demasiado, la

capacidad de procesamiento del molino disminuirá ya que estaría faltando la fracción fina que

principalmente se muele, es decir el mineral se comportaría como si fuera más duro y la

capacidad de molienda del molino bajaría. Esto también será así si el mineral se vuelve

completamente fino.

Es importante notar que en estos dos casos (granulometría muy gruesa y muy fina) el mineral

tendrá un alto consumo de energía específica, aparentando ser más duro (menor aptitud para

ser molido en forma semiautógena).

Plantilla para cálculos de balance y potencia molino SAG

b) Balance de Materia

MOLIENDA PRIMARIA, SAG 15.5` x 7` CURVAS G-G-S

1

10

100

10 100 1000 10000 100000 1000000

Abertura (um)

% P

assin

g

Mineral Fresco Descarga Sag F. Zaranda

ZARANDA VIBRATORIA

Aplicamos balance de matéria

F = R + T ……………….(a)

Ff = Rr + Tt ……………….(b)

Por definición de eficiencia:

………………..(c)

De (a) en (b)

Reemplazando en (c)

F/f

R/r

T/t

Donde:

F=Tonelaje de mineral fresco alimentado

T=Tonelaje de mineral tamizado

R=Tonelaje de mineral rechazado

f =Porcentaje de partículas finas inferiores que “d” en la alimentación

t =Porcentaje de partículas finas inferiores que “d” en el tamizado

f =Porcentaje de partículas finas inferiores que “d” en el rechazo

La relación deducida para el cálculo de la eficiencia de la zaranda expresa la relación entre el

peso total del material cernido , por un cedazo dado , y el peso total que realmente existe de

material , que debió haber pasado por el cedazo en la carga de alimentación .

CLARIFICACION-MERRIL CROWE-FUNDICION

2.1.- Etapa de clarificación

La etapa de clarificación es directamente proporcional a la eficiencia en la precipitación, es

decir que la eficiencia de la recuperación de los metales lixiviados a través del proceso Merril-

Crowe depende críticamente de la claridad de las soluciones que entran a precipitación.

2.1.1.- Tanque de solución rica

A esta llega la solución que es bombeada por la bomba de los pre-clarificadores con 5 – 11

TSS y con una ley aproximada de 0.93 g/m3 Au y 24.50 g /m3 de Ag.

6 m

Volumen = 3.1416 * r2* h

Volumen = 1130.9 m3

Esta solución es bombeada hacia los filtros clarificadores mediante las bombas SIHI, de las

cuales una trabaja y la otra está en stand-by.

2.1.2.- Filtros clarificadores

Filtro clarificador

Estos se encargan de clarificar la solución que proviene de la solución rica previamente con

su respectiva pre-capa.

a) Presión de los filtros

Según los datos técnicos de los filtros clarificadores la presión máxima de trabajo es de 75

PSI pasado esta presión los filtros estarían inoperantes.

La presión máxima de trabajo de los filtros actualmente es de 350 Kpa, entonces su capacidad

de trabajo actual es de:

1 PSI ----------- 6.8947 KpaX PSI ----------- 350 Kpa

X = 50.764 PSI

75 PSI --------- 100 %50.764 PSI --------- X %

X = 67.68 %

b) Flujo de solución de los filtros

Según el diseño la capacidad que tiene cada filtro clarificador es para tratar 170 m3/hr,

pero el caudal promedio va depender del nivel del tanque se solución rica que debe

mantenerse en máx. 3 mt. El cual nos obligaría a trabajar con flujos de hasta 200 m3/hr, para

evitar así la dilución de los elementos valiosos.

c) Determinación del área filtrante

Disco del clarificador

A total = 15.5x3.1416x (1.18 ^2-0.26^2) = 64.5107 m2

2.1.3.- Eficiencia de clarificación

La eficiencia de clarificación se da por la eliminación de la mayor cantidad de sólidos en

suspensión hasta tener como máximo 1 ppm de sólidos suspendidos para que sea posible la

precipitación con polvo de zinc. La eficiencia la calculamos en base a los análisis tanto de

solución que ingresa como la que sale del filtro clarificador, todos estos datos son reportados

por laboratorio y por el turbidimetro.

Análisis de solución que ingresa 0.61 NTU generalmente:

1 NTU ------ 0.8 ppm

0.61 NTU ------- X ppm

X = 0.489 ppm

Entonces la eficiencia seria (E)

E = ((15 - 0.489) / 15) * 100 ppm

E = 96.74 %

La eficiencia tiende a aumentar como a disminuir, el rango de 94 - 98 %, todo depende de la

cantidad de sólidos suspendidos así como de la adecuada dosificación de floculante en la

etapa de CCD.

2.1.4.- Formación de la pre-capa

• Se obtiene por recirculación de una suspensión de diatomita y líquido clarificado o agua.

• Se debe utilizar una diatomita de un tamaño de partícula consistente con el tamaño de las

aberturas del medio soporte.

• Las diatomitas pueden formar buenas precapas aún en medios soportes de abertura hasta 10

veces mayores que su diámetro.

• Básicamente se da en 3 etapas:

Formación de la pre-capa

Espesor de diatomita:

1 bolsa = 22.7 Kg.

Tanque de pre-capa Volumen = 7.46 m3

Bomba de pre – capa

Marca SIHI HALBERG

Caudal 125 m3 / hr

Motor 25 HP

Antes de adicionar la pre - capa al medio filtrante se hace el lavado del mismo con la solución

barren proveniente del mismo tanque.

Para la formación de la pre - capa se adiciona un saco de diatomita en el tanque de barren por

cada lavada de filtro, deacuerdo a estos datos podemos hallar el porcentaje de dilución:

1 saco ------- 22.7 Kg.1 tanque ----- 7.43 m3 entonces:

% Dilución = 22.7/(22.7+(7.43*1000))*100% Dilución = 3.0459*10-3 Kg. / m3 de barren

2.1.5.- Importancia de la formación de la pre-capa

El revestimiento a presión de los filtros de clarificación proporciona los mejores resultados

operación para la remoción de los coloides a través sólidos, entonces una absorción parcial del

oxigeno disuelto toma lugar durante el flujo de la capa de tierra diatomita del recubrimiento de

los filtros. La solución tiene que ser clara antes de juntarse con el zinc, porque sino la sílice fina

en suspensión se acentúa sobre la superficie del zinc y reduce su reactividad.

2.1.6.- Parámetros de operación

Tiempo de formación de la pre – capa 12 - 15 min.

Espesor de la pre – capa 1 - 2 mm

% de dilución 3.0459*10-3 Kg. / m3 de barren

2.1.7.- Turbidez permisible

Las túrbidas permisibles para que el proceso de precipitación sea eficiente debe ser menor a

1 NTU. Actualmente se trabaja a 0.3 NTU.

2.2.- Body feed

Volumen = 9.0477 m3

El tanque de Body Feed tiene una alimentación de solución rica que es constante y además es

tomada en este caso como la dosificación que se le añade a la solución que viene del tanque

que ingresa a los filtros clarificadores.

2.2.1.-Dosificación de Ayuda Filtrante (Diatomita)

La dosificación que se le esta dando actualmente es de 22.7 kg / 6 hr, esta dosificación

depende mucho de la calidad de solución que este entrando a los filtros, en el caso que se este

dando un lavado muy seguido de los filtros, cada 2 - 3 hr, la dosificación de diatomita en la

ayuda filtrante varia adecuadamente, 22.7 kg / 4 hr.

2.2.2.-Importancia de la ayuda filtrante

- La ayuda filtrante se da en forma constante de tal manera que contribuya a que la pre capa

gastada en algunas zonas sea restaurada. Así de esta manera lograr una eficiente clarificación

de la solución.

- Sin la adición de ayuda filtrante se forma un compacto sobre la superficie del área filtrante y

esta ocasiona la interrupción del flujo a ser filtrado.

- La formación de la pre - capa y además la adición de ayuda filtrante garantiza la retención de

aquellas partículas más pequeñas llamados coloides

- La adición de ayuda filtrante a la solución a ser filtrada, impide la formación de una capa

impermeable manteniendo así la porosidad de la pasta filtrante.

3.3.-DEAREACION DE LA SOLUCIÓN PREGNAT

3.3.1.-Importancia de esta operación

La solución que sale de los filtros clarificadores es enviada a la torre de deareacion, dentro de

la torre la solución pasa sobre la cama de empaques que se encuentran por dentro

produciendo así una remoción casi completa del oxigeno presente en la solución, la parte

superior de la torre de deareacion esta conectada con una bomba de vacío , que mantiene un

alto vacío dentro de la torre y remueve el aire liberado de la solución.

La importancia de esta etapa radica en que la solución deareada que va a entrar en contacto

con el zinc debe contener menos de 0.1 ppm de oxigeno disuelto, para así evitar la disolución

del precipitado de oro

3.3.2.-Torre de vacío

• Es de suma importancia la eliminación del oxigeno ( aire ) para poder precipitar los valores de

una solución clarificada.

• La presencia de oxígeno en la solución aumenta el consumo de Zinc.

• La solución al caer verticalmente dentro de la torre divide la solución en cascadas de

delgadas películas (aumentando su área superficial), promoviendo por esta vía una de

aireación más eficiente.

Capacidad instalada.

Actualmente la capacidad instalada de la torre es del 36 % - 40%, debido a que con esta

capacidad la eficiencia de la torre de deaereacion es muy buena y también teniendo presente el

volumen a ser tratado.

3.3.3.-Bomba de vacío

Para promover el vacío la torre esta provista de una bomba vacío marca NASH con un motor

eléctrico de 20 HP, La línea de salida de la solución esta provista de un medidor de oxigeno

disuelto en la solución.

3.4.- PROCESO MERRIL CROWE

Ideado por CROWE y comercializado por MERRILL Company (1897), mejorado por CROWE

(1918) uso de deaireación al vacío.

3.4.1.- Fundamento

La precipitación de un metal o sus sales, desde una solución acuosa, por otro metal.

Se aplican para el Au y Ag.

3.4.2.- Fisicoquímica y termodinámica de la precipitación del Oro con polvo de Zinc

1. El oxígeno disuelto en la solución debe ser extraído, la solución rica debe ser

completamente clarificada.

2. El principio Fisicoquímico de la precipitación, es la reacción de oxido reducción,

formando una celda galvánica.

3. El mecanismo contempla una reducción del ión complejo de cianuro de oro.

Representación del mecanismo de precipitación de oro por zinc

3.4.3.- Principales variables que afectan a la precipitación

- Concentración de cianuro libre

- Concentración de zinc

- Temperatura

- Tamaño de partículas

- Concentración de oxigeno disuelto

- La alcalinidad de la solución PH

- Exceso de floculantes

- Efecto de los aniones sulfuro, sulfato, tiosulfato y ferrocianuro

3.4.4.- Influencia de la turbidez en la solución

Para una efectiva precipitación de los metales preciosos, el proceso Merrill Crowe tiene como

limite 1 ppm /m3 de partículas en suspensión.

Sabemos que los sólidos suspendidos en la solución tienen un efecto negativo, este es que

fijan sobre la superficie del Zinc y así de esa manera pasivando a la partícula de Zinc

disminuyendo su reactividad.

3.4.5.- Influencia del oxigeno

Si la solución contiene oxigeno disuelto, el primer hidrogeno generado se gasta con el oxigeno,

ocasionado una perdida de Zinc y álcali .La presencia de oxigeno disuelto durante la

precipitación es un serio problema, pues es evidente que en presencia de cianuro libre y de

oxigeno los metales preciosos precipitados se redisolverán y la eficiencia del proceso

disminuirá.

3.4.6.- PH optimo

Un PH optimo para la precipitación del oro contenido en las soluciones esta en el rango de 11.5

- 11.9, cuando hay un exceso de álcali, el Zinc forma un precipitado blanco e insoluble Zn

(OH)2, el cual pude pasivar la superficie del Zinc y reducir severamente la precipitación del oro

y la plata según la siguiente reacción

Zn (CN) =4 + 2 (OH) - -------- Zn (OH) 2 + 4(CN)

3.4.7.- Concentración de Zn

Una alta concentración de Zinc puede resultaren la formación de hidróxidos insolubles, lo que

dañaría al calidad del precipitado.

3.4.8.- Exceso de floculante

El exceso de floculante provoca la pasivación de la superficie del Zinc no permitiendo

posteriormente su oxidación.

3.4.9.- Calculo del ratio el Zn

Se calcula en base a las relaciones estequiométricas que se dan a continuación.

Para el Au

65.37 gr Zn -------- 196.96 gr AuX gr Zn -------- 1 gr Au

X1 = 0.332 gr Zn

Para la plata

65.37 gr Zn -------- 107.87 gr AuX gr Zn -------- 1 gr Au

X2 = 0.606 gr ZnPara el mercurio

65.37 gr Zn -------- 200.59 gr AuX gr Zn -------- 1 gr Au

X3 = 0.320 gr Zn

Entonces el ratio de Zinc es = X1 + X2 +X3

Ratio = 1.264 gr Zn / gr de valores

En la parte operativa del proceso de precipitación se ha logrado optimizar el ratio usado hasta

un valor de 0.9 gr Zn / gr de valores

3.4.10.- Calculo de la cantidad de Zn a agregar

Debemos tener en cuenta los siguientes datos:

Flujo de solución = 140 m3 / hr

Ratio de Zinc = 0.9 gr. Zn / gr de valores

Ley de oro = 4.88 ppm

Ley de plata = 72.16 ppm

Tiempo = 60 min.

(z) = (((4.88+72.16)*140)/60)*0.9)

(z) = 161.78 gr de Zinc / min.

(z) = 9707 gr de Zinc / hr

3.4.11.- Filtros prensa

Determinación del área filtrante

Placa de filtro prensa

Área total de la tela = Cuadrado Ext.- Area1 circunf - Area2 circunf - Area3 circunfÁrea de cuadrado exterior = (1.313)2 = 1.7239 m2

Parámetros de operación

Presión inicial = 180 Kpa

Presión de aceite = 80 PSI

Flujo de solución = 140 m3 / hr

Presión de alimentación

La presión al iniciar el proceso seria baja, se subiría lentamente, aumentando no tan de prisa

que 10 - 20 PSI por cada 5 min.

3.4.12.- Etapa de clarificación

Como la clarificación del líquido es nuestro mayor objetivo, para así recuperar la mayor

cantidad de valores solubles, precipitado, el ciclo de filtración consta de los siguientes pasos:

- Periodo de Clarificación

- Recuperación de los valores solubles

- lavado para la recuperación de los valores solubles si se requiere

- Limpieza y preparación del siguiente ciclo

Estos procedimientos algo distintos en descarga cerrada como abierta de los filtros prensa el

tipo de descarga cerrada se detalla a continuación

Lavado para la recuperación de valores solubles

Si hay mucho precipitado contenido en el medio filtrante, después de clarificación es más

conveniente remover los valores antes de añadir el agua de lavado, anterior a este paso se da

un secado previo de la pasta por medio del soplado con compresora de aire, teniendo cuidado

del soplado excesivo que causaría forzar el queque y posiblemente dañar la tela del filtro.

3.4.13.- Calidad del precipitado

La calidad del precipitado esta dado por el contenido metálico, en este caso Au , Ag , Zn ,

Cu ,Fe y Pb de los cuales solo nos interesan los dos primeros. De acuerdo a los cálculos

posteriormente descritos la calidad de nuestro precipitado es muy buena, superando valores

del 95 %.

3.4.14.- Calculo del porcentaje de insolubles Días

Flujo masa

3

Este porcentaje esta distribuido en Au, Ag, Zn, Cu, Fe y Pb que durante el proceso de fundición

deben eliminarse el Zn, Cu, Fe y Pb como óxidos.

3.5.-Secado y desmercurizado.

Retortas de secado del precipitado proveniente de los filtros prensa Culminado el proceso de

recuperación de valores de los filtros prensa, es decir habiendo terminado de cosechar todo el

precipitado, este contiene una excesiva humedad que posteriormente se va a detallar, es

entonces que este precipitado es preparado en bandejas En numero de cinco (5) por cada

horno de secado que en este caso son dos de Marca DENVER de 350 Kg. de capacidad

aproximadamente, con los fines de eliminar la humedad contenida y también de recuperar todo

el mercurio contenido en el precipitado aprovechando de esta manera las propiedades físicas

de ambos, puntos de ebullición (100 °C y 357°C) para así tener precipitados secos y sin

mercurio.

Una vez que ya se encuentra el precipitado dentro del horno de secado ,la temperatura de este

va ascendiendo hasta llegar a alcanzar el punto de ebullición del agua y liberándose sus

respectivos vapores ,para luego cuando la temperatura del horno alcance los 357 oC se de

inicio a la evaporación del mercurio ,estos vapores liberados dentro de la atmósfera del

horno tanto del agua como del mercurio son arrastrados por una pequeña bomba succionadora

que hace circular los vapores directo a un intercambiador de calor ,cuyo objetivo es el de hacer

condensar los vapores presentes por medio de una recirculación de agua fría en ontracorriente

a los vapores.

Los vapores que van a ser condensados pasan a través de dos intercambiadores de calor y

al final por una torre de carbón activado, los vapores condensados se almacenan en un pulmón

de de recepción tanto para agua como para el mercurio

Las temperaturas críticas dentro del Secado y Desmercurizado son:

Tinicial = 10 - 15 °CT1 = 204 °CT2 = 538 °CFinal = 10 - 15 °C

3.5.1.-Calculo del porcentaje de humedad (% Hd)

Peso de precipitado húmedo 1944 kgr

Peso de precipitado seco 900 kgr

(%Hd) =( (1944 - 900)/1944 )*100

(%Hd) = 53.7 %

Es importante la eliminación tanto de la humedad así como del mercurio , teniendo como

producto un precipitado listo para la etapa de fundición ,por otra parte la recuperación del total

de mercurio presente en el precipitado .

Finalmente y teniendo presente los principios de conservación del medio ambiente así como las

emanaciones de esta al medio ambiente dentro de los limites máximos permisibles.

3.5.23.-Desmercurizado:

Flowsheet secado y desmercurizado

El mercurio removido del precipitado es colectado por un sistema de intercambiadores que son

enfriados con agua, los cuales se almacenan en un colector y un tanque pulmón para

posteriormente cosecharlos.

La función principal de la columna de carbón es de atrapar y evitar que vapores de Hg sena

extraídos al medio ambiente. la saturación de estos carbones de la columna deben controlarse

mediante monitoreos constantes .

3.6.- Fundición de metales preciosos

3.6.1.-FundamentoEl éxito de una buena fundición es formar una buena escoria con la proporción adecuada de

fundentes los cuales estos bajan el punto de fusión y mandan los insolubles a la escoria a

continuación los puntos de fusión:

Punto de fusión y ebullición

3.6.2.-Parámetros de operación

Los parámetros a controlar son los siguientes:

- Control de la llama

- control de la presión de aire

- control de ingreso de petróleo

En fundición no tenemos un adecuado control de temperatura, pero sabemos que nuestros

contenidos de plata son mayores que los de oro así que calculamos que la temperatura

promedio de fundición es de 1000 °C.

Se encuentra en el fondo por su elevado peso específico, conteniendo los valores metálicos

(oro y plata)

3.6.3.-Reactivos usados en fundición

a) Bórax (Na2B4O7. 10H2O)

Va a fundir a 208 oC bajando sustancialmente el punto de fusión de todos los componentes de

la fundición. Actualmente estamos usando entre 14 - 15 % de bórax.

b) Nitrato de Sodio (NaNO3)

Es un poderoso oxidante que funde a 308 °C, pero se descompone entre 500 - 600 °C

liberando oxigeno que va a oxidar a los metales y sulfuros, se debe tener cuidado con la

adición de esta, porque puede causar que la carga rebalse del crisol. Actualmente se esta

usando entre el 1 % de este compuesto.

3.6.4.-Importancia del adecuada preparación del flux

Cuando se determina la cantidad adecuada de flux se tiene que considerar para producir una

escoria con las siguientes características:

- Bajo punto de fusión

- Adecuada viscosidad

- Alta solubilidad de los óxidos

- Limitada solubilidad de los metales preciosos

- Buena separación de fases

- Limitada reacción con el crisol

- Baja densidad