M40209-0605-DC00-DSC-0001

-

Upload

panchoscribd50 -

Category

Documents

-

view

214 -

download

0

description

Transcript of M40209-0605-DC00-DSC-0001

SOCIEDAD EL ESPINO S.A.

CONTRATO Nº CNT-EXP-072-13

PROYECTO M40209 FS EL ESPINO

ESTUDIO DE FACTIBILIDAD

CRITERIO DE DISEÑO

N° AMEC: M40209-0605-DC00-DSC-0001

N° CLIENTE: M40209-0605-PR-CDD-0001

PARACRITERIOS DE DISEÑO PROCESOS

Preparado por

AMEC

Aprobado por

Jefe Disciplina Juan Carlos Tapia (JCT)Gerente de Ingeniería Carlos Orellana (CO)Gerente de Proyecto Germán Castellanos (GC)Cliente Allan Baus (AB)

Rev. Fecha Emitido para Preparado Revisado AprobadoA 03/06/13 Emitido para Coordinación Interna FO MM CO

1

B 06/06/13 Emitido para Aprobación del Cliente FO MM CO0 19/07/13 Emitido Apto para Uso FO JCT CO1 13/12/13 Emitido Apto para Uso FSG JCT CO

Comentarios:

Actualización por Ingeniería de Valor.

Los cambios realizados en la presente revisión se encuentran identificados con

TABLA DE CONTENIDO

PÁGINA

1.0 INTRODUCCIÓN............................................................................................................................ 3

2.0 ALCANCES.................................................................................................................................... 6

3.0 ESTÁNDARES GENERALES........................................................................................................7

4.0 CHANCADO PRIMARIO Y TRANSPORTE.................................................................................14

5.0 CHANCADO SECUNDARIO – TERCIARIO Y ACOPIO DE FINOS............................................16

6.0 MOLIENDA UNITARIA Y CLASIFICACIÓN................................................................................17

7.0 FLOTACIÓN Y REMOLIENDA.....................................................................................................19

8.0 ESPESAMIENTO Y FILTRACIÓN CONCENTRADOS................................................................24

9.0 ESPESAMIENTO Y FILTRACIÓN DE RELAVES........................................................................26

10.0 SISTEMA DE REACTIVOS..........................................................................................................27

document.docx Página 2 de 30

1

1

1.0 INTRODUCCIÓN

AMEC está desarrollando para Sociedad El Espino S.A. el Estudio de Factibilidad del Proyecto El Espino.

El proyecto consiste en la implementación de una Planta Concentradora de Cobre para una capacidad de procesamiento de 20.000 tpd, una captación y una línea de abastecimiento de agua de mar en la Cuarta Región de Chile.

El proyecto se ubica a 36 km al norte de la ciudad de Illapel en la Región de Coquimbo, en la zona minera de la cuesta El Espino, a una altitud alrededor de los 1,000 msnm. La vida útil del Proyecto se estima en 14 años de operación y las etapas de construcción y cierre de 2 años cada una.

La captación de agua de mar, está ubicada a 6 km al Norte de Puerto Oscuro en la comuna de Canela, provincia de Choapa.

El yacimiento está conformado principalmente por sulfuros primarios y secundarios que serán explotados en modalidad rajo abierto, los cuales alimentarán la Planta Concentradora que operará con agua de mar. También existe una cantidad importante de mineral oxidado, el cual no será explotado en esta etapa del proyecto.

El caso base de negocio considera un circuito de molienda unitaria conformado por una etapa de chancado primario (tipo mandíbulas), chancado secundario/terciario en chancadores de cono, molienda convencional de bolas, flotación, espesamiento y filtración de concentrado, espesamiento y filtración de relaves.

Yacimiento El Espino

En la Figura anterior se muestran las zonas geológicas predominantes de óxidos en el mapeo: sectores de Rachel (óxidos), Pirata-Portuguesa (óxidos) y Chon-Chon –

document.docx Página 3 de 30

1

1

Ravanales. Por otra parte, las zonas geológicas predominantes de sulfuros en el mapeo fueron los sectores de Rachel (mayoritario), Pirata-Portuguesa (intermedio) y Pichanilla (menor). Todos los sectores tienen contenidos entre 2 y 4 % de calcopirita y contenidos entre 4 y 14 % de pirita.

La campaña geológica de sondajes permitió definir las zonas de Rachel, Pirata-Portuguesa y Pichanilla como las 3 zonas predominantes de sulfuros, representativas de las Unidades Geometalúrgicas (UG’s) del yacimiento.

La cantidad obtenida en el sondaje inicial fue de 70 muestras en total las cuales fueron utilizadas para realizar una serie de ensayos metalúrgicos preliminares, tales como: análisis químico y mineralógico, pruebas de moliendabilidad, humedad promedio, gravedad específica, etc. Al final del programa de pruebas preliminares no quedó suficiente muestra para realizar un programa de pruebas piloto de flotación. Dado esto fue necesario obtener nuevos testigos a partir de sondajes diamantinos gemelos que permitieron obtener una cantidad suficiente para desarrollar el programa de pruebas propuesto.

Las muestras de sondaje gemelo fueron identificadas como Andesita (AF) y Areniscas (VS). Dichas muestras fueron utilizadas para realizar las pruebas piloto de flotación y dieron lugar a la generación de concentrados y relaves para posteriormente realizar las pruebas de sedimentación y filtración.

Finalmente durante agosto de 2013 se realizaron pruebas de laboratorio para los compósitos de Arenisca y Andesita Arenisca para determinar sus parámetros de molienda, realizando además nuevos ensayos de flotación.

Sin embargo, a la fecha aún falta información para poder identificar o caracterizar la relación que existe entre cada unidad geológica al interior de las especies identificadas como Areniscas y Andesita. Además, no existe un plan minero debidamente caracterizado para definir con el detalle suficiente la alimentación a la planta de proceso durante los años de operación y en consecuencia, en los diseños realizados por el presente estudio de Ingeniería.

En la siguiente tabla se muestra el Plan Minero actualizado en Septiembre del 2013 por NCL para los 14 años de explotación del yacimiento. Cabe destacar que las especies predominantes son Areniscas (67%) y Andesita (27%). La ley promedio ponderada es 0.616% CuT y 0.161 g/t de Au.

document.docx Página 4 de 30

1

document.docx Página 5 de 30

1

2.0 ALCANCES

El presente documento contiene los Criterios de Diseño General y de Procesos del Estudio de Factibilidad del Proyecto El Espino, los que serán utilizados en la definición de los balances de masa y agua, configuraciones de circuitos, dimensionamiento de equipos principales y la estimación de insumos de proceso del área de la planta.

Los alcances del presente documento incluyen la identificación de las áreas, operaciones unitarias del proyecto y los límites de batería.

Parte de los criterios de diseños (emitidos en Revisión 0) utilizados durante la fase inicial de la ingeniería de factibilidad se modificaron, y dichos cambios se identifican al interior del documento con el símbolo del triangulo indicando la versión del documento cuando fue hecho el cambio, para nuestro caso en Revisión 1.

Los principales cambios tienen relación con las modificaciones adoptadas en mutuo acuerdo con El Espino y generadas durante la ingeniería de valor del proyecto.

Las principales modificaciones a la ingeniería se centran en las siguientes áreas:

Chancado Primario: Se elimina Stock de Gruesos

Molino Unitario: Se cambia el silo de finos por un acopio con capacidad viva de 8.000 toneladas

Relave Global Planta: Se elimina el espesamiento de pasta, la conducción y depósito de relaves espesados. En su reemplazo nacen las etapas de espesamiento de relaves (HD) unido a la etapa de filtrado de relaves y su transporte al área de apilamiento.

2.1 Áreas y Operaciones Unitarias

Áreas Planta Concentradora

Chancado Primario, Transporte de Mineral

Chancado Secundario / Terciario y Silo de Finos

Molienda Convencional y Clasificación

Flotación y Remolienda

Espesamiento y Filtración de Concentrado

document.docx Página 6 de 30

1

Espesamiento, Filtración y Disposición de Relaves

Planta de Cal y Reactivos

Áreas Suministros y Servicios

Suministro de Agua de Mar

Suministro de Agua Desalinizada (Planta de Osmosis)

Suministro de Aire

Caminos, Infraestructura y Bodegas

Planta Tratamiento Aguas Servidas (TAS)

2.2 Límite de Batería

Aguas Arriba

Mineral : Descarga de mineral ROM a tolva de chancado primario

Agua de mar : Llegada a piscina de almacenamiento agua salada

Aguas Abajo

Mineral : Carguío de concentrado de Cu filtrado en camiones, y el

Depósito de relaves filtrados

Agua de mar : Puntos de consumo agua de mar en Planta Concentradora

Agua desalada : Puntos de consumo agua desalada en Planta Concentradora

3.0 ESTÁNDARES GENERALES

A continuación se presentan los estándares generales basados en los antecedentes disponibles de las etapas anteriores de ingeniería, resultados de pruebas metalúrgicas, estudios de benchmarking, prácticas industriales y base de datos de AMEC.

document.docx Página 7 de 30

3.1 Fuentes de Información

Se utilizan los siguientes códigos para identificar las fuentes de información del proyecto El Espino:

Unidades

En el desarrollo del proyecto se utilizará el Sistema Internacional de Unidades SI, de acuerdo a la siguiente nomenclatura para las distintas variables y parámetros:

Unidades Básicas:

PARÁMETRO UNIDAD

Longitud m

Masa kg

Tiempo s

Temperatura Absoluta K

Intensidad de Corriente A

Cantidad de Sustancia mol

Intensidad Luminosa cd

Unidades Derivadas:

PARÁMETRO UNIDAD

Tonelada (1,000 kg) t

Año calendario (365 d) a

Superficie m2

Volumen m3

Velocidad ms-1

document.docx Página 8 de 30

(A) Proporcionado por El Espino(B) Base de Datos de AMEC(C) Derivada de Cálculos de Procesos(D) Antecedentes de Benchmarking(E) Práctica Industrial(P) Confirmación Pendiente por Pruebas Metalúrgicas(T) Información de Pruebas Metalúrgicas(V) Antecedentes por Vendor

Densidad kgm-3

Aceleración ms-2

Fuerza N = kgms-2

Presión Pa = kgm-1s-2

Energía J = kgm2s-2

Potencia W = kgm2s-3

Concentración Molar mol m-3

Unidades Inglesas:

PARÁMETRO UNIDAD

Libra lb = 0.4536 kg

Onza oz = 0.028 kg

Pulgada in = 0.0254 m

Pie ft = 0.3048 m

Tonelada Métrica tm = 1.102 tc

Tonelada Corta tc = 0.907 t

Psi psi = 6.89 kPa

3.2 Definición de Términos

Capacidad Anual

Flujo total obtenido durante 365 días calendario (1 año), expresado en (ts/a), donde “ts” corresponde a toneladas secas de mineral.

Utilización

Factor menor a la unidad, expresado en porcentaje, que representa la fracción respecto al tiempo calendario en que una instalación productiva opera.

document.docx Página 9 de 30

1

Disponibilidad

Tiempo efectivo en que un equipo está mecánica y eléctricamente disponible para operar en el período de referencia.

Disponibilidad Efectiva

Corresponde al producto de la Disponibilidad y la Utilización de un equipo. Representa el tiempo efectivo que trabaja el equipo.

Días de Operación

Corresponde al número equivalente de días efectivos que la planta opera en el año. Se expresan como 365 (d/a) x Tiempo efectivo de operación (%).

Flujo Nominal

Corresponde a la capacidad de tratamiento promedio de mineral (considerando mantenciones y detenciones operacionales) que se obtiene durante un año calendario de operación. Por ejemplo, para el proyecto se tiene:

Flujo Nominal = 7.200.000 ts/a = 20,000 ts/d = 20,000/24 = 833 ts/h (Área Mina considera 360 días efectivos de operación al año)

Flujo Instantáneo

Corresponde al flujo que opera realmente la planta para lograr la producción nominal (o promedio anual) considerando los tiempos de detención, es decir debe incluir la utilización global de la planta. Por ejemplo, para el circuito de molienda del proyecto que presenta una disponibilidad efectiva de 95% se tiene:

Flujo Instantáneo = 20,000 (ts/d) / 24 (h/d) / 95(%) = 877 (ts/h)

Flujo de Diseño

El flujo de diseño se obtiene usando un factor mayor a la unidad sobre el valor instantáneo. Se utiliza como respaldo en la operación en caso de requerir recuperación de producción frente a imprevistos no contemplados por el factor de disponibilidad efectiva de la planta y para permitir flexibilidades operacionales. Por ejemplo, para el proyecto:

Flujo de Diseño = Flujo Instantáneo x Factor de Diseño (877 ts/h x 1.1 = 965 ts/h).

document.docx Página 10 de 30

1

1

1

3.3 Factores de Diseño

En concordancia con los lineamientos estratégicos del cliente que define un proyecto orientado a minimizar las holguras en los diseños y consecuentemente su costo de inversión. Los factores de diseño propuestos para cada una de las áreas (y sub-áreas) del proyecto son:

OPERACIÓN UNITARIA VALOR REF.

Chancado Primario(1)1.10 B

Chancado Secundario / Terciario (1) 1.10 B

Molienda Secundaria (excepto molino) 1.10 B

Molino de Bolas 1.00 B

Flotación / Remolienda (2) 1.10 B

Espesamiento de Concentrado 1.10 B

Filtración de Concentrado 1.10 B

Espesamiento de Relaves 1.10 B

(1) Obtenido de la razón del flujo requerido para recuperar el acopio en 4 días y el flujo instantáneo.

(2) Se considera como flujo máximo de diseño el mayor valor obtenido comparando el tonelaje Instantáneo obtenido con la ley de cabeza máxima del

plan minero versus el tonelaje obtenido con la ley promedio del proyecto multiplicado por éste factor

3.4 Disponibilidad Efectiva por Operación Unitaria

OPERACIÓN UNITARIA VALOR REF.

Chancado Primario 75% E

Chancado Secundario / Terciario 75% E

Molienda Secundaria 95% E

Flotación / Remolienda 95% E

Espesamiento de Concentrado 98% E

Filtración de Concentrado 80% E

Espesamiento de Relaves 98% E

Filtración de Relaves 85% E

Global Planta (Promedio Anual) 95 B

3.5 Parámetros Generales Planta Concentradora

PARÁMETRO VALOR UNIDAD REF.

Ley de CuT promedio alimentación (Plan Minero) 0.616 % A

document.docx Página 11 de 30

1

Ley de Au promedio alimentación (Plan Minero) 0.156 g/t A

Recuperación de CuT (Metalúrgica) 92.1 % T

Recuperación de CuT (Másica) 2.0 % T

Recuperación Flotación Primaria 96.0 % T

Recuperación Flotación Limpiezas 95.1 % T

Ley de CuT concentrado final 28.0 % T

Humedad promedio del mineral 3.0 % A

3.6 Programa de Operación

PARÁMETRO VALOR UNIDAD REF.

Vida útil del proyecto 14 a A

Semanas por año 52 C

Días por semana 7 C

Días por año 365 d/a C

Turnos por día 2 A

Horas por turno 12 C

Horas por día 24 C

Disponibilidad Efectiva 95 % A

3.7 Capacidad de Diseño

PARÁMETRO VALOR UNIDAD REF.

Tonelaje total vida del proyecto 97,123 Kts A

Tonelaje anual 7,200 kts/a A

Tonelaje diario promedio 20,000 ts/d A

3.8 Características del Mineral y Agua de Proceso

PARÁMETRO VALOR UNIDAD REF.

Densidad aparente del mineral 1.6 t/m3 B

document.docx Página 12 de 30

1

Gravedad específica alimentación 2.8 – 3.1 t/m3 T

Gravedad específica concentrado 4.2 t/m3 T

Humedad promedio de alimentación 3.0 % A

Humedad de promedio concentrado final 9.0 % E

Humedad de promedio Relave final 18.0 % E

Work Index Molinos de Bolas (*) 15.3 kWh/tc T

16.8 kWh/t T

Parámetro JK (Axb, promedio) 36.6 - T

Índice de Abrasión 0.2113 T

Tipo de Agua de ProcesoDe mar, sin

desalar- A

Densidad de Agua de Mar 1.05 t/m3 T

(*) Valor obtenido para el percentil 75% del total de muestras

3.9 Respaldo Eléctrico de Equipos Críticos

Se debe suministrar respaldo eléctrico con equipos de emergencia para el siguiente equipamiento crítico de la Planta Concentradora:

General

- Sistema Contra Incendio- Suministro de Aire de Planta

Molienda

- Bomba de piso

Flotación

- Bomba de piso área flotación rougher y área flotación de limpieza- Bomba de piso área remolienda

Espesamiento y Filtración

- Motor de rotación y levantamiento de rastras espesadores concentrado y relaves (a confirmar con Vendor)

- Bomba de descarga (operación y stand-by) espesadores de concentrado y relaves- Bomba de piso área espesadores de concentrado y relaves- Bomba de recirculación espesador de concentrado y de relaves- Bomba de piso área filtros de concentrado y relaves- Agitador estanque de alimentación filtro prensa de concentrado y de relaves

document.docx Página 13 de 30

1

1

1

1

4.0 CHANCADO PRIMARIO Y TRANSPORTE

4.1 Descripción del Circuito de Chancado Primario

El mineral proveniente del yacimiento es vaciado por los camiones en la tolva de alimentación del chancador primario, donde se clasifica en un alimentador tipo grizzly que separa la fracción gruesa que alimenta directamente al chancador de mandíbulas, y una fracción fina, que se transporta mediante una correa de traspaso (o correa de sacrificio) hacia la correa overland la cual descarga sobre la tolva de alimentación del Harnero Secundario. Posteriormente el producto del chancador primario se une al bajotamaño del grizzly para constituir en conjunto la alimentación total del chancado secundario.

4.2 Parámetros de Diseño Circuito de Chancado Primario

GENERAL VALOR UNIDAD REF.

Límite de Batería – Aguas Arriba Descarga camiones Mina A, B

Límite de Batería – Aguas AbajoTolva alimentación Harnero

SecundarioA, B

Programa de Operación

- Días por año 365 d/a A

- Horas por día 24 h/d A

- Disponibilidad Efectiva 75 % A,B

Tipo de Transporte Camiones de 180 ts A

Capacidad de Camiones Mina 180 T A

Capacidad Tolva Recepción Mineral1.1 camiones B

200 T C

Tratamiento Diario 20,000 ts/d A

ALIMENTADOR PRIMARIO VALOR UNIDAD REF.

Tipo Grizzly - B

Unidades Standby No - B

CSS 150 mm B

CHANCADOR PRIMARIO VALOR UNIDAD REF.

Tipo Mandíbulas B

Unidades Standby No A

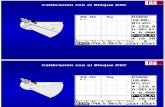

Granulometría Alimentación ROM Ver Figura 4.1 A

Tamaño F80 de Alimentación 277 mm A

CSS 150 mm A

Figura 4-1 Granulometría ROM

document.docx Página 14 de 30

1

Tabla 4-1 Granulometría ROM

Nota: Se destaca que las curvas 200mm 6x6 y 6x7 corresponden al diseño de fragmentación pirotécnico para el caso 50% ocurrencia, información proporcionada por El Espino durante la ingeniería de valor. Para diseño del chancador primario AMEC propone diseñar con el perfil ROM El Espino.

document.docx Página 15 de 30

1

1

5.0 CHANCADO SECUNDARIO – TERCIARIO Y ACOPIO DE FINOS

5.1 Descripción del Circuito de Chancado Secundario - Terciario

El mineral proveniente desde Chancado Primario es recibido en una tolva desde donde es alimentado al harnero secundario de doble bandeja vía alimentador vibratorio que opera en modalidad de circuito abierto inverso. El sobre tamaño del harnero secundario alimenta el chancador secundario de cono estándar y el producto fino va a la correa colectora que alimenta la tolva de los harneros terciarios, que operan en modalidad de circuito cerrado inverso con los chancadores terciarios. Los harneros terciarios clasifican el material en una fracción gruesa que alimenta a las tolvas de los chancadores terciarios y una fracción fina que es conducida hasta el silo de finos. El producto de los chancadores terciarios recircula a los harneros terciarios cerrando el circuito. En el Acopio operan dos alimentadores de correa que conducen el mineral hacia la etapa de molienda.

5.2 Parámetros de Diseño Circuito de Chancado Secundario - Terciario

GENERAL VALOR UNIDAD REF.

Límite de Batería - Aguas Arriba Tolva Harnero 2rio B

Límite de Batería - Aguas Abajo Acopio de Finos B

Utilización Planta de Chancado 75 % C

Tipo de Circuito de ClasificaciónAbierto inverso (Ch. 2rio)

BCerrado inverso (Ch. 3rio)

Capacidad Tolva Harnero Secundario 15 min B

Capacidad Tolva Chancadores Terciarios 10 min B

Capacidad Tolva Harneros Terciarios 5 min B

Tratamiento Diario 20,000 t/d A

Tratamiento Nominal 833 t/h C

HARNERO SECUNDARIO VALOR UNIDAD REF.

Tipo Banana - B

Unidades Standby No - B

Tipo de Bandeja Doble - B

Material Slot Malla Superior e Inferior Poliuretano - B

Tipo de Slot Malla SuperiorRectangular

L/A = 2- B

Tipo de Slot Malla Inferior Cuadrada - B

document.docx Página 16 de 30

1

CHANCADOR SECUNDARIO VALOR UNIDAD REF.

Tipo Cónico STD - B

Unidades Standby No - B

CSS 32 - B

HARNERO TERCIARIO VALOR UNIDAD REF.

Tipo Banana - B

Unidades Standby No - B

Tipo de Bandeja Doble - B

Material Slot Superior e Inferior Poliuretano - B

Tipo de Slot Malla Superior Cuadrado - B

Tipo de Slot Malla Inferior Cuadrado - B

CHANCADOR TERCIARIO VALOR UNIDAD REF.

Tipo Cónico SH - B

Unidades Standby No - B

P80 Producto Circuito 10 mm A

CSS 14 mm B

ACOPIO DE FINOS VALOR UNIDAD REF.

Capacidad Viva 8,000 Ts C

Capacidad Viva 9 H C

Capacidad Total 32,000 Ts B

N° Alimentadores de Descarga 2 - B

Alimentadores Standby Si (1) - B

Período de Recuperación Carga viva de Acopio 4 d C

6.0 MOLIENDA UNITARIA Y CLASIFICACIÓN

6.1 Descripción del Circuito de Molienda Unitaria y Clasificación

El mineral almacenado en el acopio de finos se extrae mediante dos alimentadores de correa que transfieren su carga a una correa que alimenta finalmente al molino unitario. El molino opera en modalidad de circuito directo y el producto se conduce al cajón de bomba que impulsa el flujo hasta una batería de hidrociclones cónicos que permiten clasificar el material. El material fino o overflow, alimenta directamente la etapa de flotación, mientras que la fracción gruesa o underflow, se recircula al molino unitario para completar el ciclo.

document.docx Página 17 de 30

1

1

1

6.2 Parámetros de Diseño Circuito de Molienda Unitaria y Clasificación

GENERAL VALOR UNIDAD REF.

Tipo de Circuito de Molienda Circuito Cerrado Directo A

Disponibilidad Efectiva Planta Molienda 95 % A

Alimentación Fresca Descarga Silo de Finos B

Tasa de Alimentación Diaria 20,000 t/d A

Bond Work Index Molino Bolas (*)15.3 kWh/tc T

16.8 kWh/tm T

Tamaño F80 Alimentación 10,000 µm A

Tamaño P80 Producto 180 µm A

CEE 13.6 kWh/t A

Sistema de Muestreo Granulométrico PSI en Overflow Ciclones V

(*) Valor obtenido para el percentil 75% del total de muestras

MOLIENDA UNITARIA VALOR UNIDAD REF.

Tipo de Molino Molino de Bolas A, B

Tipo de Descarga en Molino Bolas Overflow A, B

Tipo de Medios de Molienda Bolas de acero E

Diámetro de Bolas de Molienda 76 mm E

Unidades Standby No - E

Nivel de Llenado de Bolas (para cálculo del molino de bolas)

32 % E

Nivel de Llenado de Bolas (para cálculo del motor del molino de bolas)

38 % E

Nivel de Llenado de Carga 33 – 36 % E

Consumo de Acero en Bolas 750 g/t D

Fracción de Velocidad Crítica 75 – 78 % V

BATERÍA DE HIDROCICLONES VALOR UNIDAD REF.

Tipo de Hidrociclón Cónico B

Fracción de Hidrociclones Standby 20 % V

Presión de Alimentación BHC 12 – 15 psi V

Sólidos Alimentación BHC 55 – 60 % E

Sólidos Alimentación BHC Promedio 58 % E

Sólidos Descarga BHC 70 – 80 % E

Sólidos Descarga BHC Promedio 75 % E

Sólidos Rebose BHC 30 – 35 % E

Sólidos Rebose BHC Promedio 33 % E

Carga Circulante 350 % E

Tamaño de Corte (P80) 180 µm A

document.docx Página 18 de 30

1

7.0 FLOTACIÓN Y REMOLIENDA

7.1 Descripción del Circuito de Flotación y Remolienda

El overflow de los hidrociclones de molienda alimenta directamente a la etapa de flotación de gruesos o Rougher, la cual que posee celdas convencionales operando en línea que genera dos productos: (a) un concentrado primario o rougher que va a la etapa de remolienda, y un relave rougher (b) que se conduce gravitacionalmente a la etapa de espesamiento de relaves planta.

El circuito de remolienda está conformado por un molino vertical que trabaja en circuito cerrado e inverso con una batería de hidrociclones. El grueso o underflow de los ciclones recircula al mismo molino, mientras el overflow alimenta la siguiente etapa de flotación de primera limpieza.

La flotación de primera limpieza es operada en celdas convencionales en una sola línea entregando dos productos: (a) un concentrado de primera limpieza que alimenta la etapa de segunda limpieza y (b) un relave de primera limpieza que alimenta la etapa de repaso o Scavenger.

La flotación de repaso o Scavenger opera en celdas convencionales en una sola línea entregando dos productos: (a) un concentrado de repaso o Scavenger que va a remolienda y (b) un relave de repaso o Scavenger que va a espesamiento de relaves y posterior descarte.

Finalmente, la flotación de segunda limpieza es realizada en una celda tipo columna que entrega dos productos: (a) un concentrado de segunda limpieza que constituye el concentrado final del proceso que va a espesamiento y posterior filtración y (b) un relave de segunda limpieza que recircula a la etapa de primera limpieza.

La presente revisión de los Criterios de Diseño del proyecto no considera cambios en los parámetros de la etapa de Flotación, Remolienda, Espesamiento y Filtrado de Concentrados, generados durante la Revisión 0 del presente documento.

document.docx Página 19 de 30

7.2 Parámetros de Diseño Circuito de Flotación y Remolienda

GENERAL VALOR UNIDAD REF.

Límites de Batería – Aguas Arriba Alimentación Rougher A, B

Límites de Batería – Aguas Abajo Concentrado 2da Limpieza A, B

Alimentación Fresca Overflow Molienda A, B

Tonelaje Nominal 20,000 t/d A, T

Disponibilidad Efectiva 95 % A, B

Ley de CuT Alimentación (promedio) 0.61 % A, T

Ley de CuT Alimentación (diseño) 0.89 % A, T

Ley de AuT Alimentación Promedio 0.161 g/t A,T

Ley de CuT Concentrado Final 28.0 % T

Recuperación Global 92.1 % T

FLOTACIÓN ROUGHER VALOR UNIDAD REF.

Tipo de CeldaCilíndrica

auto aspirada o aire forzadoB

Alimentación a Flotación Rougher Overflow Etapa Molienda B

Tasa de Tratamiento (diaria) 20,000 t/d A, B

Tasa de Tratamiento (instantáneo) 877 t/h B

Tiempo de Flotación (laboratorio) 12 min T, B

Factor de Escalamiento 2 - B

Tiempo de Flotación (planta) 24 min B, C

Factor (Volumen Útil / Volumen Total) 0.85 - B

Recuperación Másica (Rougher) 11.2 % T, B

Recuperación Metalúrgica (Rougher) 96.0 % T, B

Ley de CuT en Alimentación Rougher 0.61 % T, B

Ley de CuT en Concentrado Rougher 5.2 % T, B

Sólidos Alimentación Rougher 33 % B

Sólidos Concentrado Rougher (labio) 30 % B

Gravedad Específica Concentrado 3.2 - B

pH 7.7 – 8.5 - T, B

Sólidos Concentrado Rougher Diluido 25 % B

MOLINO DE REMOLIENDA VALOR UNIDAD REF.

document.docx Página 20 de 30

Tipo de Molino Remolienda Vertical A, B

Alimentación Etapa de Remolienda Conc. Rougher y Scavenger B

Work Index Concentrado 9.0 kWh/t D, B

F80 de Alimentación a Remolienda 170 µm E, B

P80 de Producto de Remolienda 45 µm A, B

Consumo de Acero M. Vertical 10 g/t D, B

Tamaño de Bolas Alimentación Molino 1 pulg D, B

HIDROCICLONES REMOLIENDA VALOR UNIDAD REF.

Tipo Cónico B

Tamaño de Hidrociclón 10 – 15 pulg V, B

Fracción de Hidrociclones Standby 20 % V, B

Presión de Alimentación BHC 16 – 20 psi E, B

Sólidos Alimentación BHC 32 – 36 % E, B

Sólidos Descarga BHC 63 – 67 % E, B

Carga Circulante 150 % E, B

Tamaño de Corte (P80) 45 µm A, B

FLOTACIÓN PRIMERA LIMPIEZA VALOR UNIDAD REF.

Tipo de CeldaCilíndrica

auto aspirada o aire forzadoB

Alimentación a Primera Limpieza O’F Remol. + Rel. 2da Limp. T, B

Tiempo de Flotación (laboratorio) 8 min T, B

Factor de Escalamiento 1.5 - B

Tiempo de Flotación (planta) 12 min B

Factor (Volumen Útil / Volumen Total) 0.85 - B

Recuperación Másica (1ra Limpieza) 30.3 % T, B

Recup. Metalúrgica (1ra Limpieza) 79.4 % T, B

Ley CuT en Alimentación 1ra Limpieza 5.3 % T, B

Ley CuT en Concentrado 1ra Limpieza 13.8 % T, B

Sólidos Alimentación 1ra Limpieza 17.5 % B

Sólidos Conc. 1ra Limpieza (labio) 20.0 % B

Gravedad Específica Conc. 1ra Limp. 3.39 - T, B

Sólidos Conc. 1era Limpieza (diluido) 18.0 % B

FLOTACIÓN SEGUNDA LIMPIEZA VALOR UNIDAD REF.

Tipo de Celda Columna cilíndrica B

document.docx Página 21 de 30

Alimentación a Segunda Limpieza Concentrado 1ra limpieza B

Recuperación Másica (2da Limpieza) 36.8 % T, B

Recup. Metalúrgica (2da Limpieza) 74.7 % T, B

Ley CuT en Alimentación 2da Limpieza 13.8 % T, B

Ley CuT en Concentrado 2da Limpieza 28.0 % T, B

Sólidos Alimentación 2da Limpieza 18.0 % B

Sólidos Conc. 2da Limpieza (labio) 25.0 % B

Capacidad de Levante 2.2 tconc/h/m2 B

Gravedad Específica Concentrado 4.2 - T, B

Sólidos Conc. 2da Limpieza (diluido) 22.0 % B

BIAS 1.15 - B

FLOTACIÓN SCAVENGER VALOR UNIDAD REF.

Tipo de CeldaCilíndrica

auto aspirada o aire forzadoB

Alimentación a Flotación Scavenger Relave 1ra Limpieza T, B

Tiempo de Flotación (laboratorio) 22 min T, B

Factor de Escalamiento 1.36 - B

Tiempo de Flotación (planta) 30 min B

Factor (Volumen Útil / Volumen Total) 0.85 - B

Recuperación Másica (Scavenger) 26.8 % T, B

Recup. Metalúrgica (Scavenger) 88.0 % T, B

Ley CuT en Alimentación Scavenger 1.60 % T, B

Ley CuT en Concentrado Scavenger 5.10 % T, B

Sólidos Alimentación Scavenger 16.6 % B

Sólidos Concentrado Scavenger (labio) 16.0 % B

Gravedad Específica Conc. Scavenger 2.74 - B

Sólidos Conc. Scavenger (diluido) 13.0 % B

7.3 Sistema de Muestreo Circuito de Flotación

Se considera un sistema de control metalúrgico y de producción incorporando muestreadores metalúrgicos en alimentación, concentrado y relave final. Asimismo, se incorpora un sistema de muestreo en línea para control operacional a través de muestreadores y sistemas automáticos tipo Courier o similar. En la Tabla 7-2 y Figura 7.3, se definen los puntos típicos de muestreo y el número de analizadores en la Planta de Flotación.

document.docx Página 22 de 30

Tabla 7-2 Distribución de Puntos de Muestreo en Circuito de Flotación

SISTEMA MUESTREO FLOTACIÓNCONTROL

METALÚRGICOLEYES EN

LÍNEAREF.

ETAPA GLOBAL

Alimentación (Rougher) X B

Relave (Rougher + Scavenger) X B

ETAPA ROUGHER

Concentrado X B

Relave X B

ETAPA PRIMERA LIMPIEZA

Alimentación X B

Concentrado X B

ETAPA SCAVENGER

Concentrado X B

Relave X B

ETAPA SEGUNDA LIMPIEZA

Concentrado Colectivo X B

Relave Columnas X B

TOTAL 3 7 C

Figura 7-2 Esquema de Puntos de Muestreo Circuito de Flotación

document.docx Página 23 de 30

8.0 ESPESAMIENTO Y FILTRACIÓN CONCENTRADOS

8.1 Descripción del Circuito de Espesamiento y Filtración de Concentrado

El circuito de espesamiento está conformado por un espesador convencional que es alimentado vía bombeo con el concentrado final de la etapa de flotación. El concentrado sedimenta y aumenta su concentración de sólidos descargando por el fondo del cono del equipo. Desde la descarga el concentrado espesado se bombea hasta un estanque de recepción para la siguiente etapa de filtración.

La etapa de filtración está conformada por un filtro vertical de placas horizontales que recibe la alimentación de concentrado espesado desde el estanque de cabeza del filtro y lleva el producto hasta una humedad final de 9%. El queque filtrado cae a piso y es recolectado por un cargador frontal que lo almacena en una bodega dentro del edificio de filtración.

Los antecedentes para el diseño de estos circuitos están basados en datos experimentales y definiciones de la Etapa de Prefactibilidad.

8.2 Parámetros de Diseño Circuito de Espesamiento y Filtración de Concentrado

ESPESADOR DE CONCENTRADO VALOR UNIDAD REF.

Tipo de Espesador Convencional - A, B

N° de Espesadores Operando 1 - A, B

Concentración Sólidos Alimentación 22 % T, B

Concentración Sólidos Descarga 67 % A, B, P

Gravedad Específica Concentrado 4.2 - T, B

F80 64 µm T, B

Disponibilidad Efectiva 98 % A, B

Tasa Unitaria de Sedimentación 0.2 tconc/h/m2 T, B, P

Dosificación de Floculante (eventual) 4 g/t T, B, P

Tipo de Floculante MATFLOC NS3005 M T, B, P

FILTRO DE CONCENTRADO VALOR UNIDAD REF.

document.docx Página 24 de 30

Tipo de Filtro Prensa A, B

Modelo Vertical de placas horizontales A, B

Concentración Sólidos Alimentación 67 % T, B

Humedad Máxima en la Torta 9 % A, B, P

Disponibilidad Efectiva 80 % A, B

pH Alimentación Filtro 10.5 – 11.5 - T, B

Tasa Unitaria de Filtración 406 kg/h/m2 T, B, P

Cloruro Mínimo en la Torta sin Lavar 20,170 mg/L T, B, P

Cloruro Máximo en la Torta Lavada 300 mg/L A, B, P

Tasa Agua de Lavado Torta 1.40 m3/ciclo/filtro T, B, P

Tiempo Total de Ciclo de Filtración () 11.0 min T, B, P

Tasa Agua Lavado Telas 0.36 m3/ciclo/filtro T, B, P

Tasa Agua Lavado Manifold 1.20 m3/ciclo/filtro T, B, P

Calidad de Agua de Lavado Desalada - A, B, P

() El tiempo total del ciclo de filtración incluye las siguientes etapas:

- Alimentación : 2.0 min

- Primer Prensado : 1.0 min

- Lavado Torta : 1.0 min

- Segundo Prensado : 1.0 min

- Soplado : 2.0 min

- Descarga Torta : 2.0 min

- Lavado Telas/Manifold : 2.0 min

________________________________

Total : 11.0 min

document.docx Página 25 de 30

1 9.0 ESPESAMIENTO Y FILTRACIÓN DE RELAVES

9.1 Descripción del Circuito de Espesamiento de Relaves

De acuerdo al resultado del taller de ingeniería de Valor se considera para esta etapa un espesador tipo Hi-Density trabajando en paralelo con tres filtros prensa de placas verticales, cuya descarga es depositada mediante correas en una pila de relaves filtrados.

9.2 Parámetros de Diseño Circuito de Espesamiento de Relaves

ESPESADOR DE RELAVES VALOR UNIDAD REF.

Tipo de Espesador(*) Hi-Density B, P

N° de Espesadores Operando 1 - B

Concentración Sólidos Alimentación, promedio 30 % B

Concentración Sólidos Descarga,(*) 58-62 % B, P

Disponibilidad Efectiva 98 % B

Yield Stress (Unsheared)(*) 10-65 Pa T, P

Dilución en Feedwell(*) 10 – 12 % B, P

Tasa Unitaria de Sedimentación(*) 0.7 ts/h/m2 B, P

Dosificación de Floculante(*) 17 g/t T, P

FILTROS DE RELAVES VALOR UNIDAD REF.

Tipo de Filtro Prensa B

ModeloHorizaontal placas verticales (tipo

M2020)B

Concentración Sólidos Alimentación 60 % B

Humedad promedio en la torta 18 % B, P

Humedad torta, rango de diseño 16-20% % B, P

pH Alimentación Filtro 8.5 - T, P

Tasa Unitaria de Filtración 300-350 kg/h/m2 B, P

Tiempo Total de Ciclo de Filtración () 7.5 min B, P

Tasa Agua Lavado Telas 12-14 m3/ciclo/filtro V

Tasa Agua Lavado Núcleo 0.25-0.45 m3/ciclo/filtro V

(*) Estos valores deben ser confirmados mediante pruebas metalúrgicas considerando, las mezclasentregadas o definidas por el Plan Minero actualizado a septiembre de 2013, el nuevo p80 de molienda y la nueva concentración de sólidos en la descarga del espesador requerida, en esta revisión se utilizan valores obtenidos durante las pruebas de sedimentación previas.

document.docx Página 26 de 30

() El tiempo total del ciclo de filtración incluye las siguientes etapas: (a confirmar por el Vendor)

- Alimentación : 0.7 min

- Filtración y consolidación : 2.4 min

- Soplado : 0.6 min

- Lavado Núcleo : 0.6 min

- Sacudido tela : 0.6 min

- Lavado Telas y purga : 0.6 min

- Abrir y cerrar Filtro : 1.9 min

________________________________

Total : 7.5 min

10.0 SISTEMA DE REACTIVOS

10.1 Descripción del Sistema de Reactivos de Flotación

El sistema de reactivos está conformado exclusivamente por los insumos de la etapa de flotación. En este proceso, se requiere colector primario para la etapa rougher, colector secundario y espumante para las etapas de limpieza y lechada de cal para regular el pH en la molienda y remolienda.

10.2 Parámetros de Diseño Circuito de Flotación y Remolienda

REACTIVOS DE FLOTACIÓN VALOR UNIDAD REF.

Matcol SEC-309

Función Colector 1rio Flotación B

Estado del Suministro Líquido - V

Dosificación 15 g/t T, B

TC-133

Función Colector 2rio Flotación B

Estado del Suministro Líquido - V

Dosificación 20 g/t T, B

Matfroth-355

Función Espumante Flotación B

Suministro del Reactivo Líquido - V

Dosificación 20 g/t T, B

Cal

Función Modificador de pH B

Suministro del Reactivo Sólido - V

Forma de Adición Lechada - B

Concentración de Lechada de Cal 12 – 15 % D, P

Consumo Unitario 300 g/t D, P

Concentración Mínima CaO Activo 80 % D, V

pH Natural 8.5 - T, B

pH para Rougher 8.5 - T, B

document.docx Página 27 de 30

pH para 1era Limpieza 10.3 - T, B

pH para 2da Limpieza 11.0 - T, B

pH para Scavenger 10.2 - T, B

10.3 Descripción del Sistema de Reactivos de Espesamiento

Para los procesos de espesamiento de concentrado y de relaves se utiliza floculante como reactivo de sedimentación. En el caso del concentrado de cobre se utilizó un reactivo de la línea Mathiesen denominado MatFloc NS3005 M. Para el espesamiento de relaves se utilizó un floculante de la línea SNF denominado MF 338. En la siguiente tabla, se indican los consumos y características de estos floculantes.

REACTIVOS DE ESPESAMIENTO VALOR UNIDAD REF.

Floculante Espesador Concentrado

Función Reactivo de Floculación

Tipo de Reactivo MatFloc NS3005M

Consumo Unitario (eventual) 4 g/t T, P

Estado Suministro del Reactivo Sólido - V

Concentración de Preparación (1) 0.3 % B, P

Concentración Final de Consumo (2) 0.03 % B, P

Floculante Espesadores Relaves

Función Reactivo de Floculación

Tipo de Reactivo MF338

Consumo 17 g/t T, P

Estado Suministro del Reactivo Sólido - V

Concentración de Preparación (1) 0.3 % B, P

Concentración Final de Consumo (2) 0.03 % B, P

(1) Concentración en estanque de preparación 0.3% equivale a 3 g/L(2) Concentración en el punto de consumo 0.03% equivalente a 0.3 g/L (dilución 10 veces)

document.docx Página 28 de 30