MAE tesis

-

Upload

carlos-fredy-echeverria -

Category

Documents

-

view

5 -

download

1

description

Transcript of MAE tesis

RUBEN PAZMIO M.98 08 14

4952

CAPITULO 1

CONCEPTOS BASICOS

1.1 DESCRIPCION DE LA EMPRESA

1.1.1. DESCRIPCION DEL ENTORNO DE LA EMPRESA

Las industrias ecuatorianas debido a factores como la globalizacin de los mercados, la dolarizacin con la consiguiente imposibilidad de devaluacin y el incremento de los costos de energa y mano de obra, han quedado en desventaja frente a empresas similares que compiten el mercado local y mundial. Para la industria de la madera el impacto de los factores mencionados ha sido mayor, en razn de que el procesamiento de la madera demanda grandes cantidades de energa y mano de obra. Como resultado, al mercado ecuatoriano ingresan productos fabricados en Colombia y Chile con precios competitivos debido a que sus costos de produccin son menores. Ante esta circunstancia, las empresas del pas tienen que buscar otro tipo de ventajas competitivas, como incrementar de la productividad para alcanzar un nivel de rentabilidad que permita su sustentabilidad a mediano y largo plazo.

La empresa en la que se aplicar este trabajo est empeada en aumentar su rentabilidad mediante el mejoramiento de sus procesos productivos, buscando eficiencia y eficacia. Con este propsito, se requiere identificar una metodologa para determinar si la planta tiene capacidad para producir un cierto mix de productos, y de no ser as, requiere conocer cmo debe modificar la capacidad donde sea posible, para conseguir el mix de produccin propuesto.

La metodologa para el anlisis de capacidad, que es el objeto de este trabajo, se plasmar en una herramienta de computacin con una interfaz de fcil manejo que permita ingresar el mix de produccin y dems datos del proceso, para obtener como principales resultados la carga sobre cada operacin del proceso y la cantidad de materia prima y semielaborados que deben ingresar al proceso.

1.1.2 LAYOUT Y DESCRIPCION DEL PROCESO

El tablero contrachapado se forma por la unin de capas de lmina de madera mediante un pegamento, tal como se ilustra en la figura 1 (ms adelante se explicar la forma de obtener la lmina de madera). Las capas de madera se ensamblan alternando la direccin de la fibra; las capas que tienen la fibra en la direccin del ancho del tablero se denominan almas y las capas que tienen la fibra en direccin del largo del tablero se denominan caras interiores o caras exteriores segn su ubicacin en el tablero. De acuerdo con el espesor del tablero que se quiera conseguir, vara el nmero, el espesor y la calidad de las chapas. Figura 1. Ilustracin de la forma de ensamble de un tablero contrachapado.

En la figura 2, se muestra esquematizado un diagrama descriptivo del proceso con las diferentes estaciones de almacenamiento y operacin, las mismas que se describen a continuacin:

Almacn de troncos de madera, en el cual se guarda toda la madera que ingresar al proceso. En vista de que la explotacin de la madera solo se puede realizar en determinadas estaciones del ao, este almacn contiene un stock importante.

Peladora. En esta mquina se quita la corteza del tronco dejando nicamente la madera.

Transportador transversal y transportadores de ingreso al Torno 1 y al Torno 2 .Se encargan de llevar los troncos hacia los tornos de laminado. En ellos existe un pequeo stock para sus respectivas mquinas.

Torno de laminado 2. En esta mquina se sujeta el tronco en unos mandriles giratorios y por la accin de una cuchilla tangencial al giro del tronco que se desplaza hacia el centro del mismo, se desenrolla la lmina de madera en forma anloga a desenrollar un rollo de papel.

La lmina que se genera antes de que el tronco se convierta en un cilindro perfecto sale con irregularidades en forma de colas de pescado (ver figura 3a) las cuales son cortadas en una cizalla automtica. Este material se desenrolla seccionado al medio y luego conformar las capas denominadas almas.

Una vez que el tronco tiene forma de cilindro, de la madera de mejor calidad se lamina para caras exteriores y de la madera con imperfecciones se lamina para caras interiores, las cuales son igualmente cortadas en formatos en la cizalla automtica (Ver figura 3b). Debido a que el material para caras exteriores es escaso, ste se lamina de menor espesor y requiere de un manejo ms cuidadoso.

Torno de laminado 1. Constituye una lnea de laminado alterna al torno de laminado 2, capaz de realizar un proceso similar.

Figura 3. Desenrollo de chapa de madera a partir de un tronco de madera.

Almacn de material hmedo laminado. Constituye el rea donde se deposita temporalmente el material laminado. Su razn de ser es que las cantidades de semielaborados que resultan de la operacin de laminado son demasiado aleatorias puesto que, las almas, las caras exteriores y las caras intermedias que salen de un tronco dependen de la calidad de la madera que se encuentre en el proceso mismo de desenrollo. Si en el proceso de desenrollo se obtiene material que temporalmente no se necesita para la siguiente etapa del proceso, ingresa a este almacn; en cambio, el material que realmente se necesita pasa directamente del torno o sale de este almacn.

Secador 1, donde se seca el material para almas.

Almacn de alma seca por juntar. En esta rea se almacena el exceso de material seco para alma o el material que temporalmente no se requiere para los procesos siguientes.

Secador 2, es usado para secar las caras exteriores. A la salida del mismo, se realiza un proceso de preclasificacin de las caras exteriores secas en buenas, regulares y malas. Para mejor comprensin del proceso de clasificacin, ver la figura 5.

Secador 3. Puede secar todos los tipos de material, esto es material para alma, caras exteriores o caras interiores.

Secador 4 Sirve exclusivamente para secar las caras interiores. A su salida, se preclasifican las caras interiores como buenas o malas.

Juntadoras de alma Minami 1 y Minami 2. En estas mquinas el material para alma es juntado en formatos que propiamente constituyen las almas.

Juntadora de alma Meinan con igual funcin que las juntadoras de alma Minami.

Clasificadores de alma juntada y prearmado, quienes realizan un control de calidad de las almas juntadas clasificndolas en buenas, regulares y malas. Las almas malas se vuelven a procesar.

Parchadores. En esta etapa el personal aade papel a los bordes de las caras exteriores para cerrar las posibles rajaduras que puedan aparecer en las caras exteriores al formarse el tablero.

Clasificadores de caras exteriores, interiores y prearmado. En esta etapa el personal realiza un control de calidad de las caras interiores y exteriores. De las caras exteriores se separan las caras malas que no se han identificado en la preclasificacin de caras exteriores (Secador 2). De las caras interiores se sacan las caras malas que no se han identificado en el proceso de precalsificacin de caras Interiores (Secador 4). Las caras exteriores buenas y regulares se utilizan para el prearmado combinando con las caras interiores buenas segn el tipo de tablero que se quiera conseguir.

Almacn de caras exteriores malas, en el cual se acumulan las caras malas de la preclasificacin de caras en el secadero 2 y de la clasificacin de caras en el prearmado de caras.

Cizalla Ruckle 1. Donde se cortan las caras en tiras de formatos pequeos y se acumulan en el almacn de caras en retazos.

Juntadora de caras Kuper. En esta parte del proceso se unen las tiras para conformar formatos completos de caras, las cuales luego son parchadas y clasificadas para ser usadas en ciertas variedades de tableros.

Almacn de caras exteriores. En esta rea se almacenan las caras exteriores que no se requieren en la siguiente parte del proceso.

Cizalla Ruckle 2, donde las caras interiores malas son seccionadas al medio para convertirse en material para alma.

Encoladora 1. Las almas son pasadas a travs de rodillos aplicadores de cola de esta mquina para luego ser ensambladas alternadamente con las caras para conformar el tablero, tal como se ilustra en la figura 1.

Preprensa 1. En esta etapa del proceso se preforma al tablero sometindolo a presin para que la cola penetre en las fibras de la madera.

Prensa 1. En esta etapa, el tablero preformado se somete a presin y calor con lo cual se consigue que la cola cristalice y se forme propiamente el tablero.

La Encoladora 2, Preprensa 2 y Prensa 2 realizan las mismas funciones que sus similares con nmero 1.

Almacn de material prensado. En este sitio se almacenan los tableros con el fin de dar un tiempo de reposo para enfriamiento y de aqu saldrn los tableros que son requeridos para las siguientes etapas del proceso.

Sierra manual donde se cortan los filos de los tableros a un formato estndar, luego de lo cual se almacena en el almacn de material cortado.

Lijadoras Imeas y Steinemann, donde se pulen las caras exteriores de los tableros

Sierra automtica, donde tambin se cortan los filos de los tableros. La diferencia con la sierra manual es que los tableros una vez cortados pasan directamente hacia las lijadoras.

Almacn de material lijado, donde se almacena el material despus de lijado.

Clasificadores de tableros, donde se realiza un control de calidad de los tableros y se encasillan en las diferentes calidades.

1.1.3 ALCANCE DEL ESTUDIO

En el presente estudio se presentar un modelo para el anlisis de la capacidad requerida, formulado de manera que se pueda aplicar de forma sencilla a cualquier proceso de manufactura. Sin embargo, para obtener los datos del proceso que necesita el modelo se requiere invertir recursos econmicos y de tiempo, los mismos que para el presente trabajo son limitados. Por estas razones, se aplicar el modelo a un segmento de la empresa en estudio, el mismo que va desde el almacn de material laminado hmedo, hasta la clasificacin de alma juntada y la clasificacin de caras exteriores e interiores. En el diagrama descriptivo del proceso de la figura 2, el segmento a considerar se observa delimitado por lneas entrecortadas.

El motivo de haber escogido este segmento es que en l se centran la mayor cantidad de mano de obra y de operaciones y el flujo de semielaborados entre las mismas es complejo incluyendo reprocesos. Cuando se presenten los resultados se podr observar que en este segmento se ubican las operaciones que constituyen cuello de botella del proceso y que, de la planificacin que se haga en este segmento, dependen en gran medida los resultados de produccin que se obtengan.

1.1.4 CODIFICACION DE SEMIELABORADOS, OPERACIONES Y PRODUCTOS TERMINADOS

Con el fin de simplificar el manejo de nombres de los productos termiados, semielaborados y operaciones, que son particulares para el proceso en estudio, se definirn cdigos equivalentes para los mismos.

En el caso de los semielaborados, el cdigo contiene una letra que es particular para cada familia de semielaborado y un nmero que es distinto para cada presentacin del semielaborado, as:

SemielaboradoEspesorCalidadCdigo

Caras exteriores hmedas8/10-----C0

Caras exteriores secas8/10BuenasC13

Caras exteriores secas8/10RegularesC19

Caras exteriores secas8/103 x 7C23

Caras exteriores secas8/10JuntadaC25

Cara interiores hmedas22/10-----D0

Caras interiores secas22/10BuenasD7

Caras interiores secas22/10En retazosD11

Caras interiores hmedas 28/10-----E0

Caras interiores secas28/10BuenasE7

Caras interiores secas28/10En retazosE11

Alma hmeda22/10------F0

Alma juntada22/10BuenaF22

SemielaboradoEspesorCalidadCdigo

Alma juntada22/10RegularF23

Alma hmeda28/10-----G0

Alma juntada28/10BuenaG22

Alma juntada28/10RegularG23

Alma hmeda36/10-----H0

Alma juntada36/10BuenaH14

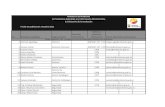

Tabla 1. Codificacin de los semielaborados

Para las operaciones, se define la siguiente codificacin:

Centro de trabajoOperacinCdigo

Secador 1Secado en el secador 1 OP1

Secador 3Secado en el secador 3OP2

Secador 4Secado en el secador 4 y preclasificacin de caras interioresOP3

Secador 2Secado en el secador 2 y preclasificacin de caras exteriores.OP4

Cizalla Ruckle 1Clasificado y cortado cizalla Ruckle 1OP5

Juntadora de caras KuperJuntado de caras en la KuperOP6

Parchadores de carasParchado de carasOP7

Cizalla Ruckle 2Cortado en la cizalla Ruckle 2OP8

Juntadoras de alma Minami 1 y 2Juntado en las Minami 1 y 2OP9

Juntadora de alma MeinanJuntado en la MeinanOP10

Clasificadores de almaClasificacin de alma OP11

Clasificadores de carasClasificacin de caras y prearmado. OP12

Tabla 2. Codificacin de las operaciones

En el caso de los productos terminados, estos se fabrican de 7 tipos diferentes en funcin de calidad de las caras exteriores utilizadas. A la vez, cada tipo se fabrica de hasta 8 espesores que determinan la calidad y el espesor de los de los semielaborados que van en las capas intermedias, tal como se puede ver en la tabla 3.

1.1.5 SISTEMA DE PLANIFICACION EXISTENTE EN LA EMPRESA

La programacin de produccin de la empresa en estudio actualmente se realiza en una hoja electrnica, la misma que se puede observar en el anexo C, y que obedece a los siguientes criterios:

Se fijan las cantidades de producto terminado que se requiere fabricar durante la semana y se divide para el nmero de das laborables para obtener la produccin propuesta por da. En base a la produccin propuesta y a un factor de desperdicio, se calcula el nmero de caras exteriores (semielaborados C0) que se requieren ingresar para cumplir con el presupuesto diario. La produccin real obtenida y el nmero de caras exteriores obtenidas en el da se ingresan en la hoja, en la columna del da respectivo. La variacin diaria se calcula como la diferencia entre la produccin real del da y la produccin presupuestada del da. La variacin semanal se calcula como la diferencia entre, el acumulado de la produccin real hasta el da considerado, y la produccin presupuestada de la semana. El objetivo es obtener producciones diarias que permitan mantener la variacin semanal cercana a cero.

Se incluye un presupuesto del consumo diario de madera con el fin de asegurar un rotacin apropiada de los stocks.

Existen otros factores que se registran o calculan entre ellos, el volumen producido en y el espesor promedio.

1.2 DEFINICIONES GENERALES

Para el desarrollo del presente trabajo se utilizarn los siguientes conceptos:

Tiempo mximo de mquina

Es el mximo tiempo terico disponible (por ejemplo 24 horas por da).

Tiempo utilizable Es aquel que la mquina tiene quien la atienda (1).

Tiempo inactivo Es aquel que podra ser utilizado pero no se aprovecha por falta de trabajo, materiales, obreros, etc. (1)

Tiempo accesorio

Es el tiempo que la mquina no trabaja, mientras la adaptan, ajustan, limpian, etc. (1)Tiempo muertoEs aquel que la mquina no funciona por averas, mantenimiento, etc. (1)Tiempo de marcha

Es aquel que la mquina efectivamente funciona y es igual al tiempo utilizable, menos los eventuales tiempos muertos, inactivos y accesorios (1).

Figura 4. Diagrama explicativo del tiempo de mquina(1).

Tiempo de marcha de norma

Es aquel que debera tardar la mquina en producir determinada cantidad de producto, funcionando en condiciones ptimas(1).

Los conceptos hasta aqu mencionados son visualizados en la figura 4.

Tiempo total de produccin (Lead time)Tiempo desde que se inicia la produccin de un producto (o el ingreso de sus componentes) hasta que se termina la produccin del mismo producto(2).

Tiempo de ciclo ( t )Tiempo entre la terminacin del ltimo producto y la terminacin del producto siguiente.

Para un proceso como el que est siendo analizado, en el que a la salida de una operacin se puede tener ms de una clase de producto, es ms til medir el tiempo de ciclo como el tiempo entre el ingreso de los componentes para el ltimo producto y el ingreso de los componentes para el producto siguiente. Adems se har la siguiente consideracin: Si para un periodo de medicin ingresa un determinado nmero de unidades al proceso, el tiempo de ciclo vendr dado por:

Perodo de medicin

t = ---------------------------------------------

[ 1 ]

Nmero de unidades ingresadas

Carga

Es una medida de la demanda que se impone sobre los recursos de fabricacin(3).

Carga = t x Cantidad de producto a procesar

[ 2 ]

Flujo

Es el volumen de produccin obtenido por unidad de tiempo. Lo conveniente para los procesos es que se equilibre el flujo(4).

CapacidadEs una medida de los recursos disponibles para elaborar un producto(3). Para el presente trabajo, se define la capacidad como la suma de los tiempos de marcha de las mquinas que conforman un centro de trabajo y que realizan la misma operacin. Por ejemplo, para un centro de trabajo con dos mquinas, cada una con un tiempo de marcha de 22 horas, la capacidad ser de 44 horas.

Operacin Condicionante y cuello de botellaSe llama operacin condicionante a aquella con la mayor carga para un perodo de trabajo, de entre todas las operaciones de un proceso(4).

Cuando la carga de una operacin sobrepasa a la capacidad disponible no permite satisfacer el nivel de produccin que se ha planificado, que a la vez depende de la demanda, entonces la operacin condicionante se convierte en cuello de botella.

En las operaciones realizadas con maquinaria, la capacidad est limitada por el nmero de mquinas. En las operaciones que son realizadas por personal, podr aumentarse la capacidad sin ms que disponer de una cantidad mayor de trabajadores en cada operacin.

Stock en proceso

Son almacenamientos intermedios de semielaborados con el fin de garantizar que el flujo de produccin se mantenga. Hay que evitar su presencia ya que aumentan el lead time del proceso y los costos de los inventarios. Su presencia es necesaria actuando como un escudo protector cuando no existe certeza al programar las operaciones de los procesos o cuando no existe certeza para producir o comprar con la calidad adecuada. En el caso de la empresa en estudio, como ya se explic, no existe certeza para producir o comprar con la calidad adecuada.

Si una operacin es condicionante, le podrn afectar ms que a ninguna otra las alteraciones de flujo que se produzcan por variaciones de tiempo de ciclo de operaciones anteriores de las que tiene que recibir material. Si esta operacin es un cuello de botella, la afectacin ser adems irreversible. Una buena medida para estos casos es disponer de un stock delante de un cuello de botella.

Diagrama de flujoTal como se muestra en la Figura 2, tiene por objeto mostrar la disposicin de los centros de trabajo as como los recorridos entre ellos.

Diagrama descriptivo de proceso

Tiene por objeto mostrar la sucesin de actividades dentro de un proceso. Utiliza la siguiente simbologa(1):

Operacin: Cambio fsico o qumico del material

Inspeccin: Verificacin de la calidad, cantidad o ambas.

Transporte: Movimiento de materiales, trabajadores o equipo.

Espera: Trabajo en suspenso, no registrado.

Almacenamiento: Deposito de un objeto bajo vigilancia.

Operacin e inspeccin.

1.3 DEFINICIONES PARTICUALARES PARA EL PRESENTE TRABAJO

Adicionalmente, para el desarrollo del presente trabajo se definen los siguientes trminos:

Semielaborado

Trmino general utilizado para referirse al producto que sale de una operacin. La entrada de un subproceso puede ser un semielaborado que sale de un subproceso anterior.

Tiempo medio de ciclo ( T )

Se define como el promedio N tiempos de ciclo, conseguidos siempre con un mismo nmero de unidades ingresadas.

( ti

T = -----------

[ 3 ]

N

Rendimiento ( r )Es la razn, entre la cantidad de semielaborado que sale de una operacin y la cantidad de semielaborado que ingresa a la operacin.

Cantidad de semielaborado que sale de la operacin

r = --------------------------------------------------------------------------[ 4 ]

Cantidad de semielaborado que ingresa a la operacin

En una operacin donde no existe desperdicio, el rendimiento ser igual a 1. Si un rendimiento resulta ser menor a 1, la diferencia con la unidad representar la proporcin del desperdicio.

Si de una operacin salen varios semielaborados, se definir un rendimiento para cada uno de ellos. La diferencia entre la suma de estos rendimientos y la unidad ser la proporcin del desperdicio.

Rendimiento medio ( R )

Se define como el promedio de N valores de rendimiento, conseguidos siempre con la misma cantidad de producto que ingresa a la operacin.

( riR = ----------

[ 5 ]

N

Inventario Inicial ( I )

Cantidades de semielaborado existentes en los puntos de almacenamiento del proceso, para el instante considerado como el inicio del periodo para el cual se realizan los clculos.

Cantidad sobrante al final ( F )

Cantidades de semielaborado existentes en los almacenamientos, para el instante considerado como el final del perodo para el cual se realizan los clculos.

Stock recomendado en proceso ( Sr )

Son los niveles de semielaborados que se recomiendan tener como cantidad sobrante al final del periodo y pueden ser el resultado de un clculo.

Stock constante en proceso ( Sk )

Se define para los casos en que se prefiere un nivel fijo de stock como cantidad sobrante al final del periodo.

Stock confirmado en proceso ( S )

Son los niveles de semielaborado que se aceptan tener como cantidad sobrante al final del periodo de clculo y pueden ser igual, al stock recomendado, al stock fijo, o a una combinacin de los dos.

Cantidad disponible para la siguiente operacin ( A )Es la cantidad de semielaborado que puede salir desde un almacenamieto hacia la siguiente operacin, luego de reservar el stock recomendado. Su valor no puede ser un nmero negativo.

Cantidad calculada para la siguiente operacin ( M )

Es el valor calculado de la cantidad disponible para la siguiente operacin. En el caso de que la cantidad calculada resulte negativa, la cantidad disponible ser igual a cero. Este se concepto se entender mejor cuando se hable del modelo.

En el captulo 2 se har uso de los conceptos ya expuestos, para formular el modelo matemtico; adems, para dicho captulo se ha dejado la definicin de otros conceptos con el fin de que su explicacin resulte ms clara.

CAPITULO 2

FUNDAMENTO TEORICO

2.1 DIAGRAMAS DE PROCESO

Como se explic al tratar sobre los alcances, el modelo matemtico que es objeto del presente estudio se aplicar al segmento entre el almacn de material laminado hmedo, hasta la clasificacin de alma juntada as como la clasificacin de caras exteriores e interiores, el mismo que en el diagrama descriptivo del proceso de la figura 2 aparece cerrado con lnea de ejes y que en adelante se llamar el proceso. Los diagramas de proceso para cada familia de semielaborados que se procesan en este segmento se pueden observar en las figuras 5, 6, 7, 8, 9 y 10; cada uno de ellos se denominar en adelante un subproceso.

2.2 MODELO DEL PROCESO

Una vez que se determinan las cantidades de semielaborados que se requieren obtener del proceso en un periodo de tiempo determinado, la gran pregunta es, qu cantidades de producto se deben ingresar al proceso y, si existe o no la capacidad de maquinaria para cumplir con este objetivo en el periodo de tiempo determinado. El modelo matemtico de este trabajo est orientado a contestar estas preguntas.

El modelo se puede comparar con una funcin, tal como se ilustra en la figura 11, que tiene como entradas las cantidades de semielaborados que debe entregar el proceso as como el inventario inicial de los semielaborados al inicio del periodo, que tiene como restricciones las capacidades de las operaciones, y que en base a los datos del proceso, da como resultado la carga sobre cada operacin as como la capacidad sobrante, la cantidad de semielaborados que se requieren ingresar al proceso y los niveles de stock al final del periodo.

Figura 11. Ilustracin de las entradas, salidas y restricciones del modelo matemtico.

2.2.1 PRINCIPIOS BASICOS PARA EL PLANTEAMIENTO DEL MODELO

La metodologa que se establece para este trabajo, se basa en calcular la cantidad de semielaborado que llega a cada uno de los puntos de almacenamiento pasando a travs de las operaciones del proceso y toma en cuenta los siguientes principios bsicos:

La cantidad de un semielaborado que sale de una operacin se puede expresar en funcin de la cantidad del semielaborado que ingresa a la operacin y del rendimiento respectivo.

El Stock recomendado en proceso a la salida de una operacin, tiene como propsito mantener una reserva proporcional a la cantidad de producto que procesa dicha operacin, en previsin de que el rendimiento resulte diferente al rendimiento medio y por tanto no se obtenga la cantidad de producto nuevo esperado; esta reserva garantizar que el flujo del proceso no se interrumpa. Ms adelante se explicar este punto con mayor detalle.

Cuando un semielaborado x tiene la opcin de pasar por dos o ms centros de trabajo que hacen una misma operacin, se divide en razn de las Fracciones de semielaborado que ingresan a la siguiente operacin PX1, PX2,..,PXi, tales que:

PX1+PX2++PXi +... = 1.

[ 6 ]

En el caso de los procesos recurrentes (que es el caso de los reprocesos) el diagrama de proceso se plantea aproximando a procesos lineales, para lo cual se usan artificios como tener una misma operacin en ms de un punto del diagrama de proceso.

En cada uno de los almacenamientos se tratar de igualar la cantidad sobrante al final con el stock recomendado en proceso. Si el primero es menor al stock recomendado en proceso, la diferencia se tomar del producto nuevo que viene de la operacin anterior para completar el stock, mientras que el sobrante del producto nuevo ser la cantidad disponible para la siguiente operacin. Si el inventario es mayor, se dejar nicamente el stock recomendado en proceso y la diferencia se sacar para sumar al producto nuevo dando como resultado la cantidad disponible para la siguiente operacin.

La cantidad disponible para la siguiente operacin ser procesada por sta en su totalidad, siendo la excepcin los almacenamientos finales, donde salen nicamente la cantidad de producto que requiere el siguiente subproceso mientras que el stock puede ser mayor o igual al stock recomendado en proceso.

2.2.2 ECUACIONES BASICAS DEL MODELO

Los principios y conceptos enunciados, se traducirn en ecuaciones para calcular las cantidades de producto que se deben ingresar al proceso y la capacidad de maquinaria para cumplir con el objetivo, entre otros.

Clculo de la cantidad terica de semielaborado que pasa a la siguiente operacin (M)

Se tomar como ejemplo un segmento de proceso, tal como el ilustrado en la figura 12. Sea el almacenamiento de producto z en el cual, para el presente trabajo se define:

Figura 12. Representacin general de un segmento para un diagrama de proceso.

MZ = Cantidad terica de semielaborado que pasa a la siguiente operacin.

AZ = Cantidad disponible (real) de semielaborado que pasa a la siguiente operacin.

IZ = Inventario inicial.

SZ = Stock confirmado en proceso.

UZ = Inventario final.

PXi = Fraccin i del semielaborado x que ingresa a la siguiente operacin.

RZ/Xi = Rendimiento medio de la fraccin i del semielaborado x en el

semielaborado z.

BZ/Xi = Fraccin que aporta la fraccin i del semielaborado x al semielaborado z.

PYj = Fraccin j del semielaborado y que ingresa a la siguiente operacin.

RZ/Yj = Rendimiento medio de la fraccin j del semielaborado y en el semielaborado z.

BZ/Yj = Fraccin que aporta la fraccin i del semielaborado y al semielaborado z.

En general se cumplir que:

MZ = IZ SZ +BZ/Xi + BZ/Yj +

[ 7 ]

BZ/Xi = AX PXi RZ/Xi

[ 8 ]

BZ/Yj = AY PYj RZ/Yj

[ 9 ]

MZ = IZ SZ + AX PXi RZ/Xi + AY PYj RZ/Yj + ...

[ 10 ]

A continuacin se analizarn algunos casos particulares:

Figura 13. Representacin de casos particulares de un segmento de diagrama de proceso.

a) El semielaborado X pasa por una sola operacin dando como resultado un nico semielaborado Z (Figura 13 a).

MZ = IZ SZ + AX RZ/X ;

PXi = 1

b) El semielaborado X pasa por una sola operacin dando como resultado dos clases de semielaborados, Y y Z (Figura 13 b).

MY = IY SY + AX RY/X ;

PX = 1

MZ = IZ SZ + AX RZ/X

c) Dividir el semielaborado X en dos semielaborados Y y Z, de acuerdo a las proporciones PX1 y PX2, antes de pasar a otra operacin (Figura 13 c).

MY = IY SY + A X P X1;RY/X1 = 1

MZ = IZ SZ + A X P X2;RZ/X2 = 1;P X1 + P X2 = 1

d) Sumar los semielaborados X y Y como un solo semielaborado Z (figura 13 d).

MZ = IZ SZ+ A X + AY;

PX =1; RZ/X=1; PY=1; RZ/Y=1

Como salidas de una operacin de divisin se pueden tener almacenamientos auxiliares, que son almacenamientos intermedios que no existen en la realidad pero que se incluyen en el diagrama de proceso como un artificio el fin de poder aplicar el modelo.

Los semielaborados que llegan hasta una operacin de suma pueden provenir de almacenamientos auxiliares.

Clculo de la cantidad disponible de semielaborado que pasa a la siguiente operacin (A)

La cantidad terica para la siguiente operacin MZ puede resultar un valor positivo o negativo, pero un valor negativo significara que el semielaborado nuevo va a regresar regenerndose a travs de la operacin subsiguiente lo que no puede darse en la prctica. Por esta razn, en el caso de que la cantidad terica de semielaborado que pasa a la siguiente operacin MZ resulte negativa, la cantidad disponible de semielaborado para la siguiente operacin AZ ser igual a cero, es decir:

MZsi MZ>0

[ 11 ]

AZ =

0 si MZ0

[ 14 ]

NZ =

0 si AZ-(IZ-SZ)= SZ.

Clculo de la cantidad sobrante al final luego de reservar el stock confirmado( V )

V = U - S

[ 16 ]

Para los almacenamientos intermedios V=0 mientras que en los almacenamientos Finales V>=0.

Clculo de la cantidad de semielaborado a ingresar (B)

El valor de B debe el menor valor posible tal que las cantidades mnimas de semielaborado que requiere entregar el subproceso (para el ejemplo de la figura 5, QC13, QC19, QC25, QC27) sean satisfechas. Esto significa que para uno de los semielaborados la cantidad sobrante al final luego de reservar stock ser cero mientras que para el resto ser un valor positivo.

Si se intenta calcular B a partir de las cantidades mnimas de semielaborado que requiere entregar el subproceso, se necesitan conocer previamente los stocks recomendados, pero los stocks recomendados son funcin de B lo que no facilita el poder hacer un despeje. Por tal razn, aprovechando las herramientas que ofrecen las computadoras, el mtodo ms apropiado para el clculo de la cantidad de semielaborado a ingresar B es mediante aproximaciones sucesivas; este esquema se explicar con ms detalle al hablar del modelo computacional.

Clculo de la carga de trabajo sobre una operacin (K)

La carga de tiempo que representa el procesar la fraccin de producto AXi en la operacin o se define para el presente trabajo como:

KO/Xi = (TO/Xi + m ((To/xi)) AXi

[16 ]

TO/Xi = Tiempo medio de ciclo de la operacin o para procesar la fraccin i del subproducto x medido a la entrada de la operacin o.

((To/xi) = Desviacin estndar del tiempo medio de ciclo

m = Nmero de desviaciones estndar del tiempo de ciclo, segn nivel de confianza que se quiera manejar.

La carga total sobre la operacin o vendr dada por la suma de todas las cargas parciales sobre la misma:

KO = KO/Xi + KO/Yj+ ...

[ 17 ]

La carga total sobre la siguiente operacin dar el tiempo comprometido de la operacin que se ir a comparar con la capacidad disponible de la misma; la operacin que ms prxima est para agotar su capacidad disponible ser la operacin condicionante y si la agot completamente, ser el cuello de botella.

En el caso de la operacin de las operaciones de suma y de divisin, stas son transparentes par el usuario, por lo que su tiempo de ciclo as como su desviacin estndar son iguales a cero.

Ejemplo de aplicacin Si aplicamos el modelo al diagrama de proceso del subproceso C, expuesto en la figura 5, se obtienen las frmulas que mostramos a continuacin, las mismas que estn precedidas por los segmentos del mismo diagrama de proceso que dan origen a dichas frmulas.

BC = NC0

El primer almacenamiento en el proceso es C0SrC0 = 0

Por definicin

SC0 = SkC0AC0 = IC0 SC0 + NC0

Por despeje de NC0 = AC0-(IC0-SC0) con NC0 > 0

UC0 = NC0 +IC0 - AC0

QC0 = 0

SrC1= A C0 P01 n (R(1/0)SC1 = SrC1;

SkC1 = 0 por ser almacenamiento auxiliar

MC1 = I C1 S C1 + A C0 P01 ;

R1/0 = 1

M C1si M C1>0

AC1 =

0 si M C10

NC1 =

0

si AC1-(IC1-SC1)0

A C2 =

0 si M C20

NC2 =

0

si AC2-(IC2-SC2)0

AC3 =

0si MC30

NC3 =

0

si AC3-(IC3-SC3)0

AC4 =

0 si MC40

NC4 =

0

si AC4-(IC4-SC4)0

AC5 =

0 si MC50

NC5 =

0

si AC5-(IC5-SC5)0

AC6 =

0 si M C60

NC6 =

0

si AC6-(IC6-SC6)0

AC7 =

0 si M C70

NC7 =

0

si AC7-(IC7-SC7)0

AC8 =

0si MC80

NC8 =

0

si AC8-(IC8-SC8)0

AC9 =

0si MC90

NC9 =

0

si AC9-(IC9-SC9)0

AC10=

0si MC100

NC10 =

0

si AC10-(IC10-SC10)0

AC11 =

0si MC110

NC11 =

0

si AC11-(IC11-SC11)0

AC12 =

0si MC120

NC12 =

0

si AC12-(IC12-SC12)0

AC13 =

0si MC130

NC13 =

0

si AC13-(IC13-SC13)0

A C14=

0si M C140

NC14 =

0

si AC14-(IC14-SC14)0

AC15 =

0si MC150

NC15 =

0

si AC15-(IC15 -SC15)0

A C16=

0si M C160

NC16 =

0

si AC16-(IC16-SC16)0

A C17=

0si M C170

NC17 =

0

si AC17-(IC17 -SC17)0

AC18 =

0si MC180

NC18 =

0

si AC18-(IC18-SC18)0

AC19 =

0si MC190

NC19 =

0

si AC19-(IC19-SC19)0

AC20 =

0si MC200

NC20 =

0

si AC20-(IC20-SC20)0

AC21 =

0si M C210

NC21 =

0 si AC21-(IC21-SC21)0

A C22 =

0si M C220

NC22 =

0

si AC22-(IC22-SC22)0

AC23 =

0si MC230

NC23 =

0

si AC23-(IC23-SC23)0

AC24 =

0si MC240

NC24 =

0

si AC24-(IC24-SC24)0

AC25 =

0si MC250

NC25 =

0

si AC25-(IC25-SC25)0

AC26 =

0si MC260

NC26 =

0

si AC26-(IC26-SC26)0

AC27 =

0 si MC270

NC27 =

0

si AC27-(IC27-SC27)=0

n (AX PXi ((Rz/xi) +AY PYj ((Rz/yj) +...)