Materiales para Ingenieria

-

Upload

ioshu-lara -

Category

Documents

-

view

31 -

download

0

description

Transcript of Materiales para Ingenieria

1

1. MATERIALES PARA INGENIERÍALos materiales son sustancias de las que están formados los objetos o

productos.

Materiales y Energía son los ingredientes básicos para el desarrollo de lahumanidad, desde el punto de vista material.

Materiales y Energía permiten a la Humanidad mejorar su nivel de vida.

Las Materias primarias, son los materiales que se pueden extraer de laNaturaleza y que son el origen de todas las que se disponen para aplicaciones en lahumanidad.

Son materias primarias:

• Los minerales: pirita, magnetita, antracita, etc.

• Los petróleos.

• Las rocas y yacimientos cerámicos.

Son materias primas las que se obtienen a partir de las primarias, tras unproceso de ingeniería, como:

• Cemento

• Acero

• Vidrios

• Polímeros, etc.

La figura 1.1 refiere una síntesis del proceso industrial destinado a producir losservicios tendentes a mejorar el nivel de vida de la humanidad.

Las materias primas son fruto de la Ingeniería de Materiales. La Ingeniería deMateriales es dinámica, para responder a las crecientes necesidades de todas lasingenierías.

11

Fundamentos de Ciencia de Materiales

2

Figura 1.1 Esquema del proceso industrial.

Los ingenieros de materiales, especializados en investigación y desarrollo,trabajan en nuevos materiales, o en modificar las propiedades de los existentes.

Los ingenieros de diseño usan los materiales existentes, los modifican outilizan los nuevos para diseñar o crear nuevos productos y sistemas. Algunas vecesel problema surge de modo inverso: los ingenieros de diseño tienen dificultades enun diseño y requieren que sea creado un nuevo material por parte de los científicos,investigadores e ingenieros.

Dos ejemplos nos lo demuestran:

1er Ejemplo: Los ingenieros encargados del diseño de un tren para el transporte depasajeros a alta velocidad tienen que desarrollar materiales paraconseguir:

Ø Reducción del peso por eje.

MATERIALES

MATERIAS PRIMAS

INGENIERÍA DEMATERIALES

ENERGÍA

INGENIERIAENERGÉTICA

ENERGIA

MATERIAS PRIMAS ENERGÍA

INGENIERÍA

• ESPECÍFICA

• MATERIALES

PRODUCTOS ENERGÍA

SERVICIOS

Materiales para Ingeniería

3

Ø Mantenimiento del contacto permanente de toma de corriente a altasvelocidades.

Para su solución se requieren polímeros, materiales compuestos, aleacionesde aluminio, así como compuestos metálicos.

2º Ejemplo: El diseño y construcción de una central nuclear requieren la soluciónde problemas de corrosión en el circuito primario del reactor y en elcircuito secundario de refrigeración. El desarrollo de aleaciones comolos aceros inoxidables, superaleaciones y aleaciones de titanioresistentes al agua de mar han permitido su realización.

Barras decombustible

Barras decontrol

Blindaje

Figura 1.3 Esquema de una central nuclear

Figura 1.2 Tren de levitación magnética.

Fundamentos de Ciencia de Materiales

4

2. CIENCIA E INGENIERIA DE MATERIALESLa responsabilidad de conocer, aplicar e investigar en materiales es de la

Ingeniería de Materiales. Sin embargo solo se puede avanzar cuando se conoceprofundamente las causas y consecuencias de los conocimientos que se hanadquirido con anterioridad. Estamos ante la especialización dada por la Ciencia y laIngeniería de Materiales, que conviene definir:

Ciencia de materiales. Una disciplina científica íntimamente relacionada con lainvestigación, que tiene por objeto el conocimiento básico de la estructura interna,propiedades y procesamiento de los materiales.

Ingeniería de materiales. Una disciplina de ingeniería que trata delconocimiento de los materiales a niveles fundamentales y aplicado, con objeto deque puedan ser convertidos en productos necesarios o deseados por una sociedadtecnológica.

A veces es difícil definir la frontera entre ambos conceptos pues existe unazona de uso común, según la formación del especialista. Lo que si es evidente esque ambos deben caminar unidos de forma obligada. La figura 1.4, puede ayudar ahacer la conexión entre la Ciencia y la Ingeniería.

Figura 1.4. Conocimiento del conjunto de los materiales. El uso combinado de la ciencia y laingeniería de materiales permite a los ingenieros convertir los materiales en los productos

requeridos por la sociedad.

En la figura 1.5. se refleja la conexión de la Ciencia e Ingeniería de Materialescon las otras disciplinas e ingenierías. Las ciencias básicas están localizadas en lazona superior, más básico, mientras que las distintas disciplinas de la ingeniería(mecánica, eléctrica, civil, química, etc.) se sitúan en la zona inferior, másaplicación. Las ciencias de los materiales, metales, cerámicos y polímeros, sedisponen en la zona intermedia. La ciencia e ingeniería de materiales se muestraformando un nexo, dentro del conocimiento de los materiales, entre las cienciasbásicas, y las ramas de la ingeniería. Se ha incluido la ingeniería de materiales enel escalón de ingenierías de diseño cuando se constituyen como empresasmanufacturadoras intrínsecas.

3. FAMILIAS Y TIPOSComo hemos visto los materiales industriales alcanzan un amplio espectro de

aplicaciones y están constituidos de las materias primas más diversas. Para

Conocimientosbásicos demateriales

Resultante del conocimientode la estructura, propiedades,fabricación y comportamientode la ingeniería de materiales

Conocimientoaplicado de los

materiales

Ciencia de materiales Ciencia e Ingeniería de materiales Ingeniería de materiales

Materiales para Ingeniería

5

proceder a su sistemático estudio es necesario establecer unas familias de acuerdocon unos criterios preestablecidos.

Un criterio aceptado universalmente es el que singulariza las familias en funciónde la naturaleza de los componentes mas simples de los materiales. En este sentidohabla de materiales: metálicos, cerámicos, polímeros y electrónicos.

Otro criterio de diferenciación de familias es por la semejanza de propiedadesfísicas específicas a las que se aplican en las diversas ingenierías. En este sentidopodemos definir familias con propiedades mecánicas, de conducción eléctrica,magnéticas, térmicas, nucleares, resistencia frente a la corrosión, ópticas, etc.

Sin menoscabo de mayor profundización, en los próximos temas, se apuntan acontinuación algunas cualidades de los individuos de cada familia descrita.

Figura 1.5. Este diagrama muestra cómo la ciencia e ingeniería de materiales forma un puente queune las ciencias básicas con las disciplinas de la ingeniería.

3.1 Naturaleza de los componentesA. Materiales metálicos

• Compuestos de sustancias inorgánicas fundamentalmente metales, sinconformar óxidos ni sales metálicas.

• Tipo de enlace interatómico: metálico conformando estructura cristalina

ING

EN

IER

IA D

E M

INA

S

ING

EN

IER

IA A

GR

ÍCO

LA

ING

EN

IER

IA Q

UÍM

ICA

ING

EN

IER

IA M

ÉD

ICA

ING

EN

IER

IA T

EL

EC

OM

UN

ICA

CIÓ

N

ING

EN

IER

IA D

E M

AT

ER

IAL

ES

ING

EN

IER

IA N

AV

AL

ING

EN

IER

IA M

EC

ÁN

ICA

ING

EN

IER

IA A

ER

OS

PA

CIA

L

ING

EN

IER

IA E

LE

CT

RIC

A

ING

EN

IER

IA D

E C

AM

INO

S

ING

EN

IER

IA E

LE

CT

RÓ

NIC

A

ING

EN

IER

IA N

UC

LE

AR

ING

EN

IER

IA D

E O

RG

AN

IZA

CIÓ

N

INGENIERÍA DE MATERIALES

CIENCIA DE MATERIALES CIENCIASAPLICADAS

INGENIERÍABÁSICA

INGENIERÍADE DISEÑO

CIENCIASBÁSICAS

MATEMÁTICAS FÍSICA FÍSICO-QUÍMICA QUÍMICA

Fundamentos de Ciencia de Materiales

6

específica de los metálicos.

• Resistencia aceptable hasta mediatemperatura.

• Buenos conductores del calor y laelectricidad.

• Tenaces y deformables, en general.

• Altas densidades.

Ejemplos: Aceros, aluminios, cobres, tita-nio, superaleaciones, etc.

B. Materiales cerámicos

• Compuestos de sustancias inor-gánicas fundamentalmente óxidosy sales metálicas, excluyendo me-tales puros.

• Tipo de enlace interatómico: iónicoconformando estructura cristalina específica de los cerámicos.

• Malos conductores del calor yelectricidad.

• Frágiles e indeformables.

• Resistencia a altas tempera-turas.

• Densidades medias.

Ejemplos: Ladrillos, porcelanas, vi-drios, nitruros, etc.

C. Materiales poliméricos

• Compuestos de sustancias orgánicasen base al C, H, O y otros elementos nometálicos.

• Tipo de enlace interatómico: covalenteconformando largas cadenas lineales oredes, con nula o media cristalinidad.

• Resistentes a bajas temperaturas.

• Malos conductores del calor y laelectricidad.

Figura 1.6. Componentes en un motorturbodiesel.

Figura 1.7. Nueva generación de materialescerámicos.

Figura 1.8. Diversas aplicaciones demateriales poliméricos.

Materiales para Ingeniería

7

• Frágiles unos, tenaces y plásticos otros.

• Bajas densidades.

Ejemplos: Polietileno, poliester, nylony muchos otros.

D. Materiales electrónicos

• Compuestos de sustanciasinorgánicas en base al silicio ygermanio.

• Tipo de enlace interatómico:covalente conformando estruc-tura cristalina del tipo metálico.

• Tienen propiedades de semi-conductividad o conductividadcondicionada.

Ejemplos: Diodos, chips, tiristores enindustria electrónica.

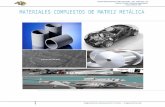

E. Materiales compuestos

Son compuestos de dos o másmateriales citados en los apartadosanteriores tendentes a mejorar laspropiedades débiles en unos ypotenciar las fuertes de los otros peroconservando fuertemente su formainicial.

El material a potenciarde propiedad débil se de-nomina matriz y el quepotencia se denomina re-fuerzo. El hormigón armadoes un ejemplo universal dematerial compuesto: la ma-triz, el hormigón, es refor-zada por el refuerzo, lavarilla metálica, para conse-guir mejores resistencias a latracción.

Se pueden componernormalmente:

• Polímeros con metálicos y

Figura 1.9. Los materiales electrónicos son la parteprincipal en la construcción de componentes

electrónicos.

Figura 1.10. Visión del conjunto de una amplia variedad depiezas de materiales compuestos utilizados en el avión de

transporte C-17.

Fundamentos de Ciencia de Materiales

8

cerámicos.

• Metálicos con cerámicos

en el que el primer material nombrado hace de matriz.

3.2 Familias según propiedades energéticasLos materiales se emplean para almacenar o transmitir las variables que

definen las diversas energías: mecánica, eléctrica, magnética, térmica, química,ondulatoria. Por ejemplo, la energía mecánica queda definida por las variablesfuerza, F, y desplazamientos, L, a través de la expresión M = ∫ F dL.

Los requerimientos que se solicitan definen propiedades físicas o químicas queson definidas específicamente en aquellas ciencias básicas y que constituyen elíndice habitual del análisis de la Ciencia de Materiales. En el caso de la energíamecánica, la propiedad conexa es la definida como características mecánicas oresistentes. En este texto se clasifican estas propiedades como componentes decada tipo de energía.

A. Mecánicas

La energía mecánica, Em, viene definida por la interacción de las fuerzas, F, ysus desplazamientos, L, a través de la expresión:

Em = ∫ F dL (1.1)

Los materiales destina-dos a transmitir energíamecánica deben ser capacesde soportar los esfuerzos, F,en los desplazamientos re-queridos, L, lo que se identi-fica como propiedades me-cánicas de los materiales.Un ejemplo lo constituye latransmisión de la energía delmotor de un automóvil hastalas ruedas.

Con mayor detalle, a losmateriales con esta funciónse les requiere:

• Soportar esfuerzos estáti-cos y dinámicos en trac-ción, flexión, compresión,cortadura que identificanlas aplicaciones mecáni-cas.

Figura 1.11. Motor de turbina para avión (PW 2037) fabricadocon aleaciones metálicas, especialmente para altas

temperaturas.

Materiales para Ingeniería

9

• Conformarse por técnicas de deformación plástica.

• Permitir deslizamientos superficiales.

• Trabajar en el campo de las bajas, medias o altas temperaturas.

Ejemplos: Aceros, aluminio, poliméricos, superaleaciones, refractarios, cerámicos yotros.

Las características mecánicas de los materiales analizan la capacidad detransmitir y soportar las variables de la energía mecánica: fuerzas y despla-zamientos.

B. Térmicas

Observamos en esta energía dos funciones: almacenamiento y transmisión. Enel almacenamiento, la energía térmica, Q, viene definida por la interacción de lacapacidad térmica, Cp, en la masa, m, y la temperatura, T, según la expresión:

Q = m Cp ∆T (1.2)

El análisis del nivel de almacenamiento térmico Q requiere elconocimiento de la densidad, d, variable intensiva de la masa, m, y de lacapacidad térmica Cp.

La transmisión de energía térmica, Q, se realiza por la interacción delcoeficiente de transmisión, K, característico del material, y la temperatura en ladirección x, según la expresión:

Q = K dT

dx(1.3)

El análisis de la función de transmisión de calor por un material requiereel conocimiento de la propiedad del coeficiente de transmisión K.

El almacenamiento y transmisión de calor incide en variaciones de los nivelestérmicos, T, y ello implica variaciones dimensionales, ∆L.

Estas variaciones dimensionales ∆L se plantean como función del coeficientede dilatación α y del incremento de temperatura ∆T.

∆L = L α ∆T (1.4)

El análisis de las variaciones dimensionales requiere el conocimiento delcoeficiente de dilatación αα característico de cada material. La importancia delas variaciones dimensionales se fundamen-ta en su interacción sobre laspropiedades mecánicas.

Ejemplos: Refractarios, aleaciones en alta temperatura.

C. Eléctricas

La energía eléctrica, EE, viene definida por la interacción de la intensidadeléctrica, I, con el campo, de diferencia de potencial V, a través de la expresión:

Fundamentos de Ciencia de Materiales

10

EE = ∫ I V dt (1.5)

Los materiales destinados a transmitirenergía eléctrica deben ser capaces de permitirel paso de intensidades, I, en campos eléctricos,V, y tiempos definidos, t.

Se distinguen aplicaciones muydiferenciadas según la permisividad a transmitirla energía eléctrica. Permisividad que esindicada por la relación I/V denominadaconductancia, σ. Estas son:

C.1. Conducción eléctrica.

Permite altos niveles de energía eléctrica,como es el caso de líneas aéreas de distribución de energía eléctrica, motores,transformadores.

Ejemplos: Aleaciones metálicas, cobre,aluminio, plata, etc.

C.2. Semiconducción eléctrica.

Permite la transmisión de energíaeléctrica pero condicionada a variablescomo: diferencia de potencial, temperatura,etc.

Ejemplos: Germanio y silicio aleados conP, N, As, etc.

C.3. Aislamiento eléctrico.

Tiene el objetivo de no trans-mitir la energía eléctrica aún encampos eléctricos muy elevados.

Ejemplos: cerámicas, polímeros,etc.

D. Magnéticas

La energía magnética, EB,viene definida por la interacciónentre la intensidad magnética,inducción B, y el campo magné-tico, H, a través de la expresión:

EB = B H (1.6)

En una primera aplicación, los materiales destinados a transmitir energíamagnética son capaces de permitir el paso de flujos magnéticos, B, en camposmagnéticos, H. La permisividad a conducir flujos magnéticos es definida por la

Tipo p Tipo n

Contactos metálicos

Figura 1.13. Esquema de un diodo de uniónpn.

Figura 1.14. Materiales cerámicos utilizados en aislamientoeléctrico.

Flujo de corriente

(flujo de carga positiva)

Flujo de electrones

(flujo de carga negativa)

J

J

Figura 1.12. Una diferencia de potenciala lo largo de una porción de un alambrede cobre da lugar a un flujo electrónico,

tal como se indica.

Materiales para Ingeniería

11

permeabilidad, m, que, como la conductancia en conducción eléctrica, relaciona laintensidad inducida, B, con el campo magnético, H.

µ = B

H(1.7)

Ejemplos: aleaciones Fe-Si paratransformadores y motores, ferritascerámicas para informática, etc.

En una segunda aplicación losmateriales están destinados a alma-cenar energía magnética a fin decrear campos magnéticos estáticos.En este caso el indicador principal esla propia energía magnética, EB.

Ejemplo: Aceros aleados.

E. Ondulatoria

La energía de radiaciones electromagnéticas, ∆E, que se desplazan a lavelocidad de la luz, c, con una frecuencia, n, y longitud de onda, l, está definida porla expresión:

∆E = h ν = h c/λ (1.8)

siendo h la constante de Plank ( 6.62 x 10-34 J · s).

Se rigen por las leyes de radiaciones electromagnéticas, de mecánicaondulatoria, entre otras las fuentes siguientes:

1. Luz y espectro electromagnético, incluyendo las longitudes de ondavisibles, como el campo no visible, ultravioleta e infrarrojo, portados porpartículas denominadas fotones.

Figura 1.15. Vidrio metálico utilizado para núcleos

magnéticos de transformadores.

0,01 0,1 0,2 0,39 0,77 1 1,5 6 10 40 1000,3

Longitud de onda, µµ m

Cercano Medio Lejano Muy lejanoMuy lejano Lejano

Ultravioleta Visible Infrarrojo

Violeta Azul Verde Amarillo Naranja Rojo

0,39 0,455 0,492 0,577 0,597 0,622 0,77

Figura 1.16. Espectro electromagnético de las regiones ultravioleta, visible e infrarroja.

Fundamentos de Ciencia de Materiales

12

2. Conducción eléctrica, también en semiconducción y aislamiento, portadospor partículas electrones en comportamiento ondulatorio.

3. Bombardeo nuclear por partículas resultantes de la fisión nuclear, portadospor partículas a, b, γ, neutrones, etc.

Se analiza la facultad de los materiales para transmitir la energía ondulatoriatanto con el objetivo de:

a) Optimizar su rendimiento, como las aplicaciones de láser, máser, fibra óptica,ensayos de ultrasonidos, sensores, etc.

b) Impedir la transmisión, aislamiento u opacidad; como en el caso del plomo,hormigón en el terreno nuclear o pigmentaciones frente a la luz visible.

F. Químicas

La energía química, Eq, invo-lucra las reacciones electroquí-micas, tanto en la electrodeposi-ción, forma directa, como en lacorrosión, forma inversa; y vienedefinida por la interacción de ladiferencia de potencia, E, entrelos estados inicial y final delelemento, y la carga electrónicaintercambiada a través de laexpresión:

Eq = E·n·e = E I t (1.9)

siendo e la carga de electrón, n el número de electrones por átomo, I la intensidadde corriente y t el tiempo de actuación.

El proceso de generación de energía química está controlado por los materialesobjeto de la corrosión y los electrolitos, a través de la facultad de transmitir lacitada energía.

Figura 1.18. Esquema de pila galvánica de Zn y Cu.

Figura 1.17. Diagrama esquemático de un láser de rubí pulsado.

Materiales para Ingeniería

13

Se estudia en la transmisión de energía química: a) los procesos de corrosión superficial de los materiales y sus electrolitos, b) los procesos de electrodeposición de materiales y sus seleccionados

electrolitos, c) los materiales y procesos que minimizan la corrosión,

y se analiza la tendencia a los procesos espontáneos de corrosión a través de sudiferencia de potencial, E, y la cinética del proceso por medio de la intensidad decorriente intercambiada, I.

Ejemplo: Corrosión de los materiales metálicos, celdas de electrodeposición, etc.

El almacenamiento de energía química se realiza en los procesos deelectrodeposición. El proceso de almacenamiento es controlado igualmente por lasvariables diferencia de potencial, E, e intensidad, I, citadas en el proceso decorrosión, que se constituyen en el proceso inverso de la electrodeposición.

La energía química reúne las actuaciones de los materiales tanto en lasfunciones de almacenamiento como en el de transporte.

La energía química y eléctrica se corresponden a través de la función dealmacenamiento de energía ubicándolo en los materiales que pueden sufrircorrosión apreciable.

3.3 Correspondencia entre familias de materialesCada uno de los materiales existentes pertenecen a una especie de cada

familia de modo que existe correspondencia entre ambas. En la tabla siguiente seha reflejado un ejemplo de esta correspondencia sin que signifique que no puedaser ampliada con las aplicaciones cada vez más numerosas de cada familia.También se indican las ingenierías que suelen aplicarlas con mayor énfasis.

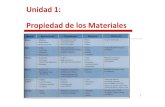

Tabla 1.1. Correspondencia entre diferentes materiales y sus aplicaciones en las distintas energías.

ENERGIA VARIABLES Metálicos Cerámicos Polímeros Semicon. Compuestos

Mecánica Fuerzas/desplazamiento X X X

Térmica Densidad, capacidadtérmica, coef.

transmisión, coef.dilatación

X X X

Conducción eléctrica X

Semiconducción XEléctrica

Aislamiento eléctrico X X X

Magnética Magnéticas X X

Ondulatoria X X X

Electrodeposición XQuímica

Resist. a corrosión X X X X

Fundamentos de Ciencia de Materiales

14

4. SELECCION DE MATERIALES PARA CADAAPLICACION

Los materiales com-piten unos con otros porsu existencia y losnuevos mercados. Deunos a otros períodos detiempo, aparecen mu-chos factores que hacenposible la sustitución deun material por otro paraciertas aplicaciones.

Dos son los factoresque facilitan este cam-bio:

1. El coste del pro-ducto es el argu-mento fundamen-tal para desplazarun producto del mercado en compromiso con,

♦ Garantía de servicio.

♦ Mínimo mantenimiento.

2. Desarrollo de propiedades especiales inalcanzables para otros.

La figura 1.19 nos muestra gráficamente cómo la producción de materiales enlos Esta dos Unidos ha variado a lo largo de los últimos años. El aluminio y lospolímeros muestran unaumento significativo enla producción desde1930. La razón de que elvolumen de producciónse haya incrementadopara el aluminio, y aúnmás para los polímeros,es que se trata demateriales ligeros.

En el automóvil laevolución hacia vehícu-los más ligeros ha sidogrande. El automóvil queen 1978 pesaba 1800 kg(60 % acero, 10 % plás-tico, 5 % aluminio), al-

1910 1930 1950 1970 1990

Año

Pro

du

cció

n a

nu

al e

n U

SA

, kg

1012

1010

1011

107

108

109

Acero

Cemento

Madera

Cobre

AluminioPolímeros

Figura 1.19. Competición de los seis materiales más importantes delos Estados Unidos sobre una base en peso.

0

200

400

600

800

Uso

de

mat

eria

les,

kg

/au

tom

óvi

l

1985 1992 2000

Modelo del año

Acero Plástico Hierro Aluminio

Figura 1.20. Predicciones de materiales utilizados en automoción,para los años 1992 y 2000.

Materiales para Ingeniería

15

canza las mismas prestaciones pero con 1130 kg de peso con 20 % de plástico y 10% de aluminio.

La figura 1.20 muestra la evolución de estos tres materiales en la industria delautomóvil americano.

5. TENDENCIAS EN EL USO DE MATERIALESLa investigación de nuevos materiales es una constante de nuestro tiempo en

todos los campos de la ingeniería.

El ingeniero de materiales investiga en :

1. Materiales que puedan soportar más altas temperaturas, como es el casode las superaleaciones.

2. Materiales que permitan conseguir más altas características resistentescombinando composiciones y procesos como son los aceros microaleados.

3. Materiales que pueden aligerar las estructuras especialmente las móvilescomo en ferrocarril y automoción. Son en base aluminio y titanio.

4. Procesos de compactación, en metalurgia de polvos, en caliente eisostático para permitir mayor control en el poro resultante y con ello en suscaracterísticas.

5. Procesos de soldeo y adhesivos que permitan optimizar la continuidadentre las uniones de partes de las estructuras.

6. Materiales poliméricos conformados por las mezclas de diversospolímeros, que combinan las mejores propiedades de ellos.

7. Procesos de moldeo por inyección en materiales poliméricos que permitenmejorar características y costos.

8. Moldeo por inyección de polvos metálicos que permiten conseguir formasmás complejas.

9. Materiales cerámicos que aumentan su tenacidad en la línea de lascerámicas denominadas blancas.

10. Procesos de aplicación de recubrimientos cerámicos sobre soportemetálico con el objeto de ganar resistencia al desgaste.

11. Materiales compuestos de matriz polimérica con refuerzos de diversascomposiciones que permitan mayor rigidez y características.

6. RESUMENSe ha analizado la diferencia fundamental que materia y energía tiene sobre

todas las ingenierías, definiendo y esquematizando la relación entre la Ciencia y laIngeniería de Materiales, que en muchas ocasiones no es fácil separar.

Igualmente se ha establecido las conexiones con las ciencias básicas y las

Fundamentos de Ciencia de Materiales

16

diversas ingenierías. La Ciencia e Ingeniería de Materiales conectan las cienciasbásicas con las ingenierías más aplicadas.

Se ha identificado las características más básicas de las familiasfundamentales de materiales: metálicos, cerámicos, poliméricos, electrónicos ycompuestos.

Se ha clasificado las actuaciones de los materiales desde su función comoconductor o almacén de cada uno de los tipos de energía: mecánica, térmica,eléctrica, magnética, ondulatoria y química.

Esta es precisamente la idea que sigue el índice de este texto, en su primeraparte, donde se expone las características de los materiales. En la segunda parte sesintetiza por familias de materiales sus principales tipos y aplicaciones específicas.Son los temas dedicados a materiales metálicos, semiconductores, cerámicos,poliméricos y compuestos.

Por último, se analiza someramente la evolución pasada de la aplicación de losmateriales y la tendencia observada hacia el futuro con el convencimiento de que eldesarrollo de toda ingeniería también está condicionado por la innovación ensus materiales.

17

1. INDICADORES DE PROPIEDADES RESISTENTESLos materiales se requieren para transmitir la energía mecánica entre ciertas

partes de una máquina. Las variables que determinan la energía mecánica son lasfuerzas y los desplazamientos. Un ejemplo clásico es el conjunto gancho, cable yreductor que accionados desde un motor elevan una carga en una grúa,desplazamiento, efectuando un esfuerzo.

Los materiales constituyen los componentes y reaccionan con esfuerzos yalargamientos oponiéndose a las solicitaciones. Es lo que se denominacaracterísticas mecánicas de los materiales o capacidad de transmitir o soportarlas variables de energía mecánica.

El objetivo genérico de las unidades 2 a la 7 es el análisis de estascaracterísticas mecánicas de los materiales. Este se inicia con un análisis de losindicadores del comportamiento mecánico, unidad 2, para proseguir con laconstitución y estructura de la materia que justifica el comportamiento mecánico,unidad 3, indicando las variables que inciden en la función de endurecimiento,plastificación con acritud, unidad 4, aleación y procesos térmicos asociados, unidad5, envejecimiento, unidad 6, y transformación martensítica, unidad 7.

El diseño óptimo de una pieza, o máquina como conjunto de piezas, requiere elcompromiso de la buena conformación, de acuerdo con las funciones específicas, yel buen dimensionamiento, de acuerdo con la adecuada selección del material. Laselección y el dimensionamiento requieren el conocimiento de los índices quecalifican y cuantifican las cualidades de cada uno de los materiales alternativos queson aptos para realizar una pieza.

La determinación de los índices que miden las cualidades, o características derespuesta de los materiales ante un determinado requisito, se realiza por medio deensayos estandarizados. Estos deben suministrar los parámetros de respuesta de

22

Fundamentos de Ciencia de Materiales

18

los materiales que permitan seleccionarlos; bien a través de valores absolutos, quepermiten el dimensionamiento, o bien por valores relativos, que definen niveles deaceptación.

Los ensayos son tan diversos como diversas son las características ocualidades que les exigimos a las piezas o a su material. Pongamos por ejemplo ungancho de izado de una grúa. Le exigiremos unos niveles determinados en laresistencia a tracción, en la resistencia al impacto, en el número de izadas deservicio que ha de resistir, en la inoxidabilidad en atmósferas industriales, etc.Evidentemente cada exigencia requiere un ensayo específico que cuantifique esascaracterísticas.

Figura 2.1. Esquema de las Unidades correspondientes a las propiedades mecánicas de losmateriales.

Un análisis de los principales ensayos que se requieren para calificar lascaracterísticas resistentes de los materiales se analizan en esta unidad temática,distinguiéndose aquellos parámetros que pueden incorporarse como índices en loscálculos y de otros que suelen actuar como indicadores condicionantes de la calidaddel material. En esta unidad se analizarán los ensayos de materiales calificadoscomo:

a) Estáticos; que simulan el comportamiento del material con pequeñas

INDICADORES DECARACTERÍSTICAS

RESISTENTES

INDICADORES DECARACTERÍSTICAS

RESISTENTES

ESTRUCTURA DELOS MATERIALES

ESTRUCTURA DELOS MATERIALES

CONFORMACION DE LAESTRUCTURA Y

CARACTERÍSTICAS DE LOSMATERIALES

CONFORMACION DE LAESTRUCTURA Y

CARACTERÍSTICAS DE LOSMATERIALES

PLASTICIDAD YENDURECIMIENTO

POR DEFORMACIÓN

PLASTICIDAD YENDURECIMIENTO

POR DEFORMACIÓN

ENDURECIMIENTOPOR ALEACIÓN

ENDURECIMIENTOPOR ALEACIÓN

SOLUBILIDADPARCIAL

EUTECTICO

SOLUBILIDADPARCIAL

EUTECTICO

CARACTERÍSTICASTÉRMICAS DE LOS

MATERIALES

CARACTERÍSTICASTÉRMICAS DE LOS

MATERIALES

TRANSFORMACIÓNMARTENSÍTICA

TRANSFORMACIÓNMARTENSÍTICA

SEGREGACIÓNDENDRÍTICA

SEGREGACIÓNDENDRÍTICA

SOLUBILIDADTOTAL

SOLUBILIDADTOTAL

TRANSFORMACIÓNALOTRÓPICAEUTECTOIDE

TRANSFORMACIÓNALOTRÓPICAEUTECTOIDE

PRECIPITACIÓN2ª FASES

PRECIPITACIÓN2ª FASES

SOBRENVEJECIMIENTOSOBRENVEJECIMIENTORECOCIDO DEHOMOGENEIZACIÓN

RECOCIDO DEHOMOGENEIZACIÓN REVENIDOREVENIDO

PR

OC

ESO

S D

ER

EG

EE

NR

AC

IÓN

PR

OC

ESO

S D

EE

ND

UR

EC

IMIE

NT

O

Características mecánicas de los materiales

19

velocidades de aplicación de las cargas. Distinguiremos entre ellos:

• tracción,

• fluencia,

• fractura, y,

• dureza.

b) Dinámicos; que modelizan el comportamiento frente a cargas variables conel tiempo. Distinguiremos entre ellos:

• fatiga, y,

• resiliencia.

Su campo de aplicación es general, y fundamental, en Ingeniería. El ensayode tracción es el primer ensayo, en importancia, obligatorio para conocer lascaracterísticas resistentes de los materiales metálicos, cerámicos y tambiénpoliméricos y compuestos, a la temperatura ambiente.

El ensayo de fluencia es ensayo obligatorio para conocer las característicasresistentes de los materiales metálicos y compuestos cuando la temperatura deservicio es media o alta, superior a los 300°C. Pero también es aplicable atemperaturas ambientales para materiales de tipo polimérico que muestran estefenómeno a esas temperaturas.

El ensayo de tenacidad en fractura es obligado para calcular el riesgo deaparición de la fractura súbita de un material y para relacionar las tensiones decálculo asociadas.

El ensayo de dureza es una herramienta básica para controlar, de formarápida, las características de tracción de los materiales.

El ensayo de fatiga tiene una extensa aplicación; la de todas aquellas piezasque se encuentren sometidas a esfuerzos o tensiones variables: motores, máquinas,etc.

El ensayo de resiliencia es un requisito ineludible de calidad de los materiales,exigido para demostrar su tenacidad de forma sencilla.

En general todos los ensayos citados se aplican para analizar y controlar lacalidad de los productos aplicados y elaborados en la fabricación de máquinas eingenios.

2. ENSAYO DE TRACCION.Es un ensayo que tiene por objetivo definir la resistencia elástica, resistencia

última y plasticidad del material cuando se le somete a fuerzas uniaxiales. Serequiere una máquina, prensa hidráulica por lo general, capaz de:

a) Alcanzar la fuerza suficiente para producir la fractura de la probeta.

b) Controlar la velocidad de aumento de fuerzas.

Fundamentos de Ciencia de Materiales

20

c) Registrar las fuerzas, F, que se aplican y los alargamientos, ∆L, que seobservan en la probeta.

La figura 2.2 representa un esquema de la máquina universal de ensayos de100 kN y el esquema de los registradores de fuerza, F, y desplazamiento, ∆L,montados sobre la probeta.

Las probetas son normalizadas,cilíndricas o planas, admitiendo seccionesvariables, S0, si bien están correlacionadascon la longitud de la probeta, L0, a través deun modelo del tipo:

SK = L 00 (2.1)

siendo K un factor de proporcionalidad definido por la norma. La figura 2.3 muestrala probeta cilíndrica según la norma EN 10002-1.

2.1. Procedimiento de ensayo.a) Elaborar probetas de acero dulce AE235, EN 10025, de 10 mm de diámetro y

K = 5.65, EN 10002/1

b) Marcar las partes cilíndricas con dos granetazos separados la longitud L0.

c1) Montar la probeta en las mordazas de la prensa y aumentar la carga F conuna velocidad vp = 10 mm/min hasta una carga de 15 kN. Después volver a 0la carga registrando las deformaciones permanentes ∆L, figura 2.4.

a) b)

Figura 2.2. a) Máquina universal de ensayos de tracción. b) Esquema de la probeta con

Figura 2.3. Probeta normalizada EN10002.

Características mecánicas de los materiales

21

c2) Montar una segunda probeta y volver a ascender lascargas con velocidad vp = 10 mm/min, hastaalcanzar la carga de 24 kN y descender hasta 0registrando las cargas y las deformaciones.

c3) Montar la tercera probeta y volver a cargarla convelocidad vp hasta la rotura registrando en cadamomento la carga F y el alargamiento ∆L.

d) Juntar las dos medias probetas y medir la longitudLr que existe entre los dos granetazos, y el diámetrode rotura dr.

La medición de las características de las probetas,con posterioridad a la rotura, ofrece los siguientesresultados:

Lr = 60 mm.

dr = 5.5mm.

(dr)∆L=0.045 = 5.50 mm.

2.2. Sobre el ensayo de trac-ción

A partir del diagrama F-∆L podemosobtener el diagrama tensiones, σ, - defor-maciones unitarias, ε, a través de lasexpresiones:

σ = F/S0 (2.2)

ε = (∆L/L0) 100 (2.3)

Si se consideran S0 y L0 la sección ylongitud inicial respectivamente, paráme-tros fijos durante todo el ensayo, eldiagrama σ−ε es semejante al F-∆L con razones de semejanza 1/S0 y 100/L0

respectivamente. En la figura 2.6 se expresa el diagrama σ−ε correspondiente alacero AE 235 ensayado.

Los diagramas unitarios de tracción σ−εσ−ε son semejantes a los obtenidosen la máquina de ensayos F-∆∆L con razones de semejanza 1/S0 y 100/L0,

F (kN)

15.0

0.045 ∆∆ l (mm)Figura 2.4. Registro F-∆L

para carga de 15 kN.

F (kN)

∆∆ l (mm)10∆ lr

6∆ lm

4∆ l1

19.620.224.027.0

1r

m

Figura 2.5. Registro completo del ensayo detracción.

σσ(Mpa)

εε

1

Figura 2.6. Diagrama σ−ε en el acero AE235.

Fundamentos de Ciencia de Materiales

22

respectivamente.

2.3. Sobre la definición de la zona elástica.Se denominada zona elástica a la fracción del ensayo en la que se establece

una correlación lineal, o cuasilineal, entre las tensiones axiales σ y lasdeformaciones unitarias ε.

En la figura 2.7, la zona comprendida entre lastensiones 0 y Le mantiene una correlación lineal ydirecta entre tensiones, σ, y deformaciones, ε, de talmodo que podemos expresar aquella por el modelo:

σ = E ε (2. 4)

sólo válido en el campo 0 < σ < Le.

Los valores medidos, para el acero AE 235 son:

0 < σ < 235 N/mm2

El campo de tensiones en el que se cumple lacorrelación lineal σσ = E εε es el campo elástico. Esteconstituye la base para el cálculo de elasticidad.

2.3.1 DETERMINACION DEL LIMITE ELASTICO.

El límite superior del campo elástico se ledenomina límite de elasticidad o límite elástico, Le. Elvalor medido para el límite elástico en el aceroensayado es:

Le = 24 Kgf/mm2 = 235 MPa

El límite elástico es el límite máximohasta donde es válida la teoría de laelasticidad.

2.3.2 DEFINICION DEL MODULO DE ELASTI-CIDAD, E.

La característica observada en el ensayoparcial de tracción hasta los 15 kN es, ademásde la indicada anteriormente sobre lacorrelación lineal entre cargas F y alargamientos∆L, la recuperación de la deformación ∆L cuandodescienden las cargas al valor nulo. Es sin dudala propiedad que identifica el campo elástico.

En el campo elástico la correlación linealentre tensiones, σσ, y deformaciones, εε, seconserva también en el sentido de disminución de cargas.

σσ

εε

Le

ε1

αα

Figura 2.7. Diagrama de la zonaelástica.

σσ

εε

Le

ε1

αα

d0

d∆ l

∆ l

Figura 2.8. a) Definición del módulo deelasticidad o de Young. b) Variaciones

dimensonales.

Características mecánicas de los materiales

23

Se define el módulo de elasticidad, E, o de Young, como el factor numérico querelaciona las tensiones, σ, y las deformaciones, ε, en el campo elástico. De laexpresión 2.4 se deduce:

E = σ / ε = tg α (2.5)

Los valores medidos de E en los ensayos, figura 2.8, son los siguientes:

σ = 1500 Kg/78.5 mm2 = 19.1 Kg/mm2

ε = 0.045/50 = 9 · 10-4

E = 19.1/9 · 10-4 = 21222 Kg/mm2 = 208190 MPa

El módulo de elasticidad, E, es un parámetro básico en teoría deelasticidad, pues cuantifica las tensiones, difícilmente medibles, a partir de lasdeformaciones, medibles sin excesiva dificultad.

El módulo de elasticidad, E, es el fundamento de la extensometría otécnica que investiga las tensiones de las piezas en servicio a partir de lasdeformaciones, medidas por las galgas extensométricas.

2.3.3 EL COEFICIENTE DE POISSON.

El coeficiente de Poisson, ν, nos evalúa la relación entre la contracción relativade una sección transversal y el alargamiento relativo de la sección longitudinal. Ésteviene definido por la relación:

L

Ld

d - d

= )( allongitudin toAlargamien)( ltransversa ón Contracci

=

0

0

L0

∆ε

ε∆ν

∆

(2.6)

Los valores medidos en los ensayosserán:

(ε)15 kN = 0.045 mm / 50 mm = 9 x 10-4

∆ε = (5.5 - 5.4985) / 5.5 = 2.7 x 10-4

Luego el coeficiente de Poisson será:

ν = 2.7 x 10-4 / 9 x 10-4 = 0.30

El coeficiente de Poisson es unindicador de la contracción transversalcuando la probeta se alarga longitudi-nalmente. El coeficiente de Poisson esparámetro básico en la teoría deelasticidad cuando se restringen losalargamientos transversales.

σσ

εε

α 1

Figura 2.9. Definición de la zona plástica.

Fundamentos de Ciencia de Materiales

24

2.4. Sobre la zona plástica.La zona con cargas superiores a las correspondientes al límite elástico, se

caracteriza por:

a) Mayor sensibilidad a los alargamientos para el mismo incremento de carga.En efecto, las pendientes a la curva, figura 2.9, son siempre inferiores almódulo de Young, E.

E1 = (dσ/dε)1 << E ⇒ tg α1 << tg α (2.7)

b) Los alargamientos conseguidos son remanentes, es decir, no se recuperancuando cesa el esfuerzo, como se muestra en el punto c del desarrollo.

Ambas características se cumplen en todo el campo de tensiones superiores allímite elástico lo que significa la denominada zona plástica.

La respuesta plástica de un material metálico, se identifica por el carácterremanente de la deformación, εε, que determina valores del módulo virtual E1

muy inferiores al de Young E.

2.4.1 DETERMINACION DE LA TENSION DE ROTURA.

El punto de máxima resistencia correspondeal máximo absoluto de F de la curva registradaF-∆L. En el diagrama σ−ε este punto vienedeterminado por:

σm = R = Fm/S0 (2.8)

εm = (Lm - L0)/L0 (2.9)

La tensión máxima σm es la denominadatensión de rotura o carga de rotura, R, y sededuce a través de la sección nominal S0 ya quehasta ese momento del ensayo, la sección de laprobeta, aunque ha disminuido según deformabael material, puede considerarse constante.

Para el material ensayado se ha encontradoel valor de carga de rotura siguiente:

R = 3444 kg/78.5 mm2 = 43.9 Kg/m2 = 430 MPa

La tensión de rotura, R, resistencia última, indica el final delcomportamiento estable del material; o identidad entre las cargas aplicadas yla reacción del material.

2.4.2. PARAMETROS DE DUCTILIDAD.

La ductilidad de un material se analiza a través de:

a) El alargamiento proporcional de rotura, A, definido por el que se alcanza en larotura de la probeta.

σσ

εε

σσ m

εεm

Figura 2.10. Determinación de latensión de rotura.

Características mecánicas de los materiales

25

b) La estricción, Σ, definida como disminución proporcional de la seccióntransversal en la que se ha localizado la fractura.

En el punto r del diagrama de la figura 2.11. se alcanza la fractura de laprobeta. Si juntamos las dos partes en que se ha seccionado la probeta podemosmedir su longitud total Lr, superior a la L0 inicial.

El alargamiento proporcional de rotura, en %, viene definido por:

Ar = (Lr - L0)/L0 100 = ∆Lr/L0 100 (2.10)

En el caso ensayado obtenemos:

∆Lr = 12 mm.

Ar = (12/50)100 = 24 %

Podemos observar en lanorma EN 10025 que el acero AE355, que tiene mayor límiteelástico y tensión de rotura que elensayado AE 235, dispone de unnivel de alargamiento muy inferioral citado AE 235, lo que significauna respuesta más plástica odúctil en este último.

Un hecho singular durante elensayo, especialmente en el aceroAE 235, es la reducciónlocalizada, estricción, en un punto de la sección a partir del punto en el que sealcanza el máximo de carga Fm. o mejor, el inicio de la estricción indica el máximode la carga que puede aplicarse. Si medimos como Sr la sección última fracturada,el valor de la estricción máxima Σ, según la definición dada, es expresado, en tantopor ciento, por:

Σ = (S0 - Sr)/S0 100 (2.11)

En el caso ensayado:dr = 5.5 mm.

Sr = π 5.52/4 = 23.76 mm2

Σ = [(78.54 - 23.76)/78.54] 100 = 69.7 %

El alargamiento proporcional de rotura y la estricción son dos indicadoresproporcionales directos en la respuesta plástica de una aleación.

2.4.3. TENACIDAD DEL MATERIAL.

Si Calculamos la energía, E0, por unidad de volumen absorbida por laprobeta en su fractura diferenciando la que se absorbe con distribuciónuniforme y la que se realiza de forma localizada, encontramos que:

La energía aplicada, Ea, a la probeta en cada momento del ensayo, i, viene

Sr

S0

σσ(Mpa)

εε

r

∆∆ lra) b)

Figura 2.11. Ductilidad dada por: a) alargamiento derotura y b) estricción.

Fundamentos de Ciencia de Materiales

26

determinada por la expresión:

dl F = Ei

0a ∫ (2.12)

y en la carga máxima, Em, donde adquiere ∆L = ∆Lm

dl F = EL

om

m

∫∆

(2.13)

Corresponde al área del diagrama F-∆lque ha sido rayada en la figura 2.12.

Ea = Area(0-∆Lm) (2.14)

Podemos también calcular la energíaunitaria, por unidad de volumen, en laforma:

E0m = Em/V (2.35)

en unidades Kgf mm/mm3 = Kgf/mm2 oMPa.

Siendo el volumen ensayado,

V= So Lo (2.16)

tendremos

L

dl

S

F =

L S

dl F

= E00

L

L

000

L

00m

0

mm

∫∫

∆∆

(2.17)

y siendo ∆Lm/L0 = εm (2.18)

dl/L0 = dε (2.19)

tendremos

εσ∫ε

d = Em

00m (2.20)

lo que significa el área rayada en el diagrama σ−ε con unidades Kgf/mm2.

Si realizamos la evaluación de la energía E0m en el acero ensayado AE 235,encontramos:

E0m = 753.9 Kg/mm2 = 7396 Mpa

La energía de rotura, E0m, es un indicador directo de la tenacidad encondiciones de cargas cuasiestáticas.

La tenacidad está favorecida por una alta carga de rotura y,fundamentalmente, por una alta plasticidad.

σσ(Mpa)

εε

E0m

Figura 2.12. Tenacidad del material obtenidaen el ensayo de tracción.

Características mecánicas de los materiales

27

La tenacidad es la propiedad que expresa la mayor tendencia a absorberenergía antes de fracturarse.

Los materiales más tenaces muestran mayor energía de rotura, E0m, en elensayo de tracción.

A partir del punto ∆Lm se inicia la estricción por lo que el alargamiento último ∆Lr

- ∆Lm está ubicado solamente en una pequeña longitud de la probeta ensayada.

Por tanto, el cambio de variables F-σ y ∆L-ε de las expresiones 2.2 y 2.3 nopodemos realizarlo y, por ello, las energías de rotura no pueden unificarse al campode tensiones, σ, y de deformaciones, ε. Lo que muestra su falta de rigor comoindicador cuantitativo de la tenacidad.

Por otra parte, el punto Fm-∆Lm del diagrama de tracción corresponde a laresistencia última de la probeta, pues a partir de este punto aparece el procesoirreversible de fractura ubicada en la sección que aparece la estricción. Sinembargo, cualitativamente, la estricción Σ, variable normalizada, es un indicadordirecto de la tenacidad de un material al estar correlacionada con el alargamientoadicional ∆Lr -∆Lm.

Los materiales más tenaces muestran valores de estricción más elevados.

Es importante, no confundir la tenacidad de un material con la tensión derotura, σr, o resistencia última; pues la energía de rotura es función no solamente dela tensión de rotura, σr, sino también del alargamiento, εr, y en muchos materiales σr

y εr suelen estar correlacionados de forma inversa, de manera que procesos queaumentan σr, por lo general provocan una disminución más fuerte de lasdeformaciones εr, con lo que el computo de la energía de rotura disminuye.

2.5. Tensión y deformación reales.La disminución en la tensión necesaria para continuar la deformación una vez

superado el máximo, punto m de la figura 2.5., parece indicar que la resistencia a ladeformación plástica disminuye. Pero, en realidad, ocurre todo lo contrario. Noobstante, el área de la sección disminuye rápidamente dentro de la estricción, quees donde ocurre la deformación. Esto produce una disminución en la capacidad dela probeta para soportar una carga. La tensión, se obtiene con el área de la seccióninicial antes de que el material comience a deformarse, sin tener en cuenta ladisminución de área de la estricción.

En ocasiones tiene más sentido utilizar curvas de tensión-deformación reales.La tensión real σT se define como la carga dividida por le área de la seccióninstantánea Ai sobre la cual ocurre la deformación ( por ejemplo, la estricción, unavez pasado el máximo), o sea,

σT = F / Ai (2.21)

Además en ocasiones también es más conveniente representar la deformaciónreal εT, definida por

εT = ln ( li / l0) (2.22)

Fundamentos de Ciencia de Materiales

28

Si no ocurre cambio de volumen durante la deformación, o sea, si

Ai li = A0 l0 (2.23)

Las tensiones y deformaciones reales están relacionadas con las nominalesmediante:

σT = σ ( 1 + ε) (2.24 a)

εT = ln ( 1 + ε) (2.24 b)

Estas ecuaciones anteriores son válidas solamente al comienzo de laestricción; a partir de este punto la tensión y la deformación reales deben sercalculadas a partir de las medidas de las cargas, secciones transversales ylongitudes de prueba reales.

En la figura 2.13. secomparan las curvas detracción nominales (o deingeniería) con las reales.Nótese que la tensión realnecesaria para aumentar ladeformación continúa aumen-tando una vez superado elpunto M’.

Coincidiendo con laformación de la estricción seorigina un estado complejode tensiones en la zona ( esdecir, existen otras compo-nentes de la tensión ademásde la axial). Por consiguiente,la tensión axial correcta en laregión de la estricción esligeramente menor que lacalculada a partir de la cargaaplicada y del área de la sección de la estricción. Esto conduce a la curva corregidade la figura 2.13.

En algunos metales y aleaciones, la región de la curva real tensión-deformaciónmás allá del límite elástico hasta el punto en que comienza la estricción puedeaproximarse mediante

σT = Κ εTn (2.25)

En esta expresión Κ y n son constantes, cuyos valores varían de una aleación aotra, y también dependen de las condiciones del material (o sea, de si ha sidodeformado previamente, o tratado térmicamente, ect.). El parámetro n es a menudodenominado exponente de endurecimiento por deformación y tiene un valor menorque la unidad. En la tabla 2.1. se dan los valores de Κ y n para aleaciones.

M

M’

Real

Corregida

Nominal

Ten

sió

n, σσ

Deformación, εε

Figura 2.13 Comparación de las curvas típicas de tracciónnominales (también denominadas de ingeniería) y reales

(también denominadas verdaderas). La estricción empieza enel punto M en la curva nominal, lo cual corresponde al punto M’

sobre la curva real. La curva de tracción corregida toma enconsideración el estado complejo de tensiones dentro de la

región donde se forma la estricción.

Características mecánicas de los materiales

29

TABLA 2.1. Valores de n y Κ ( ecuación 2.25) para varias aleaciones.

KMaterial n

Psi Mpa

Acero de bajo contenido en carbono (recocido) 0.26 77000 530

Acero aleado (Tipo 4340 de AISI, recocido) 0.15 93000 640

Acero inoxidable (Tipo 304 de AISI, recocido) 0.45 185000 1275

Aluminio (recocido) 0.20 26000 180

Aleación de aluminio (Tipo 2024, tratada térmicamente) 0.16 10000 690

Cobre (recocido) 0.54 46000 315

Latón ( 70 Cu – 30 Zn, recocido) 0.49 130000 895

3. ENSAYO DE FLUENCIA.Se define que un material trabaja a fluencia, comportamiento viscoelástico,

cuando experimenta alargamientos crecientes en función del tiempo, aún paracargas aplicadas constantes. Los ensayos de fluencia se realizan para analizar lascaracterísticas resistentes de los materiales en las condiciones que muestran uncomportamiento viscoelástico.

El comportamiento viscoelástico es característico de materiales plásticos atemperatura, incluida la ambiente; y también materialesmetálicos en ciertos rangos de temperaturas. El equipode ensayo es, en consecuencia, una máquina deensayos de tracción provista de un horno, contenedorde la probeta, con control de la temperatura de ensayo.La figura 2.14 indica el esquema del ensayo.

Como en el ensayo de tracción, deben registrarselas deformaciones, ∆L, medidas sobre la probeta, yademás los tiempos transcurridos, te, en correspon-dencia con las deformaciones sufridas.

El ensayo de fluencia se realiza habitualmentesegún el procedimiento, que se comenta a continua-ción, que considera el objetivo de correlacionardeformaciones, ∆L, y tiempos, t, para una carga, F, ytemperatura, T, constantes (CREEP). Es el siguiente:

3.1 Procedimiento de fluencia (CREEP).a) Marcar la longitud de la probeta con dos granetazos separados l0 mm.

b) Montar la probeta en las mordazas de la prensa y en el interior del horno decalentamiento.

Figura 2.14. Esquema delensayo de fluencia.

Fundamentos de Ciencia de Materiales

30

c) Efectuar la elevación de temperatura hasta alcanzar la temperatura deensayo, Te.

d) Elevar la carga de la prensa hasta el nivel requerido, Fi, en el que se obtienerespuesta de fluencia en el material, y mantener la carga hasta la fractura.

e) Registrar para cada ensayo la sucesión de los valores de las variables Fi, ∆L,Te y t.

f) Repetir el ensayo para otras combinaciones de las variables Te y Fi.

En la figura 2.15 se representan los registros de los parámetros ∆L función deltiempo de ensayo, para cada carga de ensayo constante, Fi, y temperatura deensayo igualmente constante, Ti.

Se utiliza como probetas, las especificadas en el ensayo de tracción, aceroAE235, con una longitud inicial L0 = 200 mm, sometida a la temperatura Ti.

3.2. Ensayo de relajación de tensiones.Una alternativa del ensayo de fluencia

(CREEP) es cuando se investiga lascorrelaciones entre las tensiones y el tiempopara una temperatura y velocidad dedeformación constante, ∆L/L0 = cte. Es eldenominado ensayo de relajación detensiones (stress relaxation). En estesupuesto, el ensayo se realiza de formasimilar a la fluencia, sustituyendo a partir delpunto d, en la siguiente forma:

d) Elevar la carga de la prensa hasta elnivel requerido y variando de modo

P1

log t (h)

8

∆∆L (mm)

6

4

2

1 100010010

500°C

400°C

300°C

P3P2

a

b

c

Figura 2.15. Curvas de fluencia para el acero AE235 con F = 12 KN.

t

σσ

Figura 2.16. Registro de resultados en unensayo de relajación de tensiones.

Características mecánicas de los materiales

31

que se consiga la velocidad de deformación prefijada.

e) Registrar en cada ensayo los valores de las variables Fi, ∆L, Te, t y dl' =d∆L/dt = cte.

En la figura 2.16 se describe la gráfica que correlaciona tensiones y tiempospara un determinado nivel de velocidad de deformación obtenido para el materialpolimérico, polietileno de alta densidad, a temperatura ambiente.

3.3. Sobre el ensayo de fluencia

3.3.1. CORRELACIÓN TENSIÓN-DEFORMACIÓN EN FLUENCIA.

Analizamos gráficamente la correlación entre las tensiones, σ, y losalargamientos, ε, para los parámetros Te constante, durante todo el proceso delensayo y comparamos con la correlación obtenida F-∆L en el ensayo de tracciónanterior podemos establecer la correlación gráfica σ−ε haciendo uso de lasexpresiones 2.2 y 2.3 del ensayo de tracción, es decir:

σ = F / S0 = 1200 / 78.5 = 16 Kg/mm2

ε = ∆L/L0 100 = 0.5 ∆L %

lo que significa una deformación creciente continuamente con valores máximos:

εa = 0.5 x 23 = 11.5 %

εb = 0.5 x 40 = 20 %

εc = 0.5 x 56 = 28 %

Con estas expresiones decambio de variable pasamos a losdiagramas σ−ε representados en lafigura 2.17.

La comparación cualitativa conlos diagramas σ−ε del ensayo detracción, nos permite observar:

a) El arranque de la curva a partirdel σ =0 prácticamente es de 90o cuando en el ensayo de tracción existe unapendiente E = σ/ε , módulo de elasticidad, dando una respuesta lineal. Enfluencia no existe periodo elástico.

b) A partir de la subida brusca, las tensiones permanecen invariantes para cadanivel de temperaturas, zona plana del diagrama, registrándose alargamientoscrecientes en el tiempo. En el diagrama de tracción, en el denominado periodoplástico, las tensiones, σ, crecían con los alargamientos, ε, lo que eramanifestación de un proceso de endurecimiento. En fluencia están inhibidoslos procesos de endurecimiento. El periodo denominado secundariomuestra invarianza de las tensiones requeridas para proseguir el procesode deformación con gradiente constante.

σσ(Mpa)

11 εε20 28

160

a b c

Figura 2.17. Correlación gráfica σ−ε para Te indicadas

Fundamentos de Ciencia de Materiales

32

c) A partir de los puntos señalados en la figura, aparece la irreversibilidad delproceso pues la carga F requerida para seguir la fluencia es menor. Se debe,como en el caso del ensayo de tracción, a la localización de la fluencia en unpunto con la disminución en mayor grado de la sección resistente hastaproducirse la rotura. El punto b de inflexión, como el m del ensayo detracción, indica el inicio de la ruina total de la probeta. Es el periodoterciario.

3.3.2. APLICABILIDAD DE LA FLUENCIA DE LOS MATERIALES EN SERVICIO.

La posibilidad de aplicar materiales a servicios con temperaturas en que semuestre la fluencia implica admitir deformaciones permanentes ε que seráncrecientes por el tiempo de servicio de la pieza, pues al no disponer de periodoelástico no podemos aplicarlos a temperaturas de fluencia bajo las hipótesis deelasticidad, modelos elásticos.

En fluencia la aplicabilidad de los materiales en servicio exige admitirdeformaciones permanentes.

3.3.3 CORRELACION BASICA EN FLUENCIA.

A partir de la figura 2.18 podemos establecer las correlaciones gráficas por loscambios de variables de las expresiones 2.2 y 2.3.

En la modelización se consideran como en la cuestión anterior los tresperiodos:

a) Primario o transitorio, 0-a. En éste el gradiente de alargamientos es muy altocon corta extensión del periodo. No es interesante como aplicación industrial sumodelización.

b) Secundario, a-b. En este periodo las deformaciones mantienen una cierta

σσ 1

log t (h)

εε

500°C

400°C

300°C

σσ 3 σσ 2

a

bc

αα i

O

εεm

εε i

t3 t2 t1

Figura 2.18. Correlación ε-t para cada variable σi y Ti de ensayo.

Características mecánicas de los materiales

33

linealidad con los tiempos de ensayo. Se establece:

dε/dlnt = α (2.26)

El modelo genérico al integrar la expresión 2.26 es:

ε = ε0i + α ln t (2.27)

siendo ε0i y α, función del material, de la temperatura de ensayo, Te, y de latensión de ensayo, σ.

c) Terciario, b-c. Este periodo es irreversible hasta la fractura, luego no puedeinteresarnos mas que la definición del punto b, punto que indica la máximadeformación estable, εm, que es capaz de soportar el material.

En el proceso de fluencia, la mayor importancia sucede en el periododenominado secundario, caracterizado por la correlación lineal entre lasdeformaciones y los tiempos, o sus logaritmos.

3.3.4.EL MODELO DE CALCULO EN FLUENCIA.

Como ya se ha citado, sólo puede obtenerse aplicabilidad de la resistencia afluencia cuando se admite el servicio de las piezas con deformacionespermanentes. Sin embargo, el diseño puede o debe imponer una limitación a lasdeformaciones permanentes que pueda tomar la pieza, εmax, las que obviamentedeben ser inferiores a las máximas del periodo secundario εm.

Desde aquí el diseño define el tiempo máximo de servicio, tms, que la piezapuede estar en la máquina, despejando de la expresión 2.27.

ln tms = (εmax - ε0i)/α (2.28)

para las condiciones de σ y Te que determinan el valor de ε0i y α.

En resumen, las bases del diseño en fluencia son:♦ Diseñar admitiendo deformaciones permanentes.♦ Imponer una limitación a las deformaciones permanentes, εεmax.♦ Seleccionar la tensión óptima, para la temperatura de servicio; lo que

nos identifica εε0 y αα.♦ Calcular el tiempo de servicio de acuerdo con la expresión 2.28.

El plan de mantenimiento de una pieza que trabaja a fluencia, debeespecificar claramente las horas de servicio para proceder a su reposición.

3.3.5. LA SECCIÓN DE FRACTURA EN FLUENCIA.

La sección fracturada se sitúa en una zona de alta estricción con una secciónque se ha reducido fuertemente, en mayor grado cuando sus temperaturas sonmayores. La morfología es fibrosa y grisácea como corresponde a la fractura de tipodúctil. La fractura en fluencia es de tipo dúctil: fibrosa, gris y acompañada dealta estricción.

Fundamentos de Ciencia de Materiales

34

4. ENSAYO DE FATIGASe define que un material trabaja a fatiga cuando soporta cargas que varían

cíclicamente con el tiempo. Si en los ensayos estáticos, tracción y fluencia, podíaaproximarse que dF/dt ≈ 0, en fatiga dF/dt ≠ 0 en cualquier momento del servicio.

El ensayo de fatiga tiene por objetivo analizar las características resistentes delos materiales cuando trabajan en las condiciones de fatiga prescritas.

Entre los parámetrosfundamentales que califi-can el comportamientocaracterístico ante la fa-tiga de los materialesestán:

A - La cinética de la cargaaplicada en el tiempo,figura 2.19.

B - Tipo de tensiones en-gendradas en la pieza, como consecuencia de la aplicaciónde la carga. Entre ellas citaremos:

♦ Axiales originadas por tracción o compresión.

♦ Axiales originadas por flexiones.

♦ Cortantes causadas por torsión.

♦ Combinadas.

C - Tipo de trabajo característico del conjunto de la pieza en la máquina. Entre elloscitamos:

♦ Tracción.

♦ Flexión plana.

♦ Flexión rotativa.

♦ Torsión.

El tipo de trabajo, tipo de tensiones y cinética de la carga determina una granvariedad de ensayos de fatiga.

F

tFigura 2.19. Ejemplo de cinética de carga aplicada.

Carga media - Fm

Semiamplitud- Fa

Frecuencia - f

t

Fm

Fa

Figura 2.20. Cinética de la carga normalizada.

Características mecánicas de los materiales

35

Se consigue reducir esta gran variedad:

a) Normalizando la cinética de la carga a una aplicación senoidal definida por lacarga media, Fm, la semiamplitud, Fa, y la frecuencia, f, figura 2.20.

b) Reduciendo los estados de tensiones de la probeta a los que suceden en loscasos descritos en C, tracción, flexión plana y flexión rotativa, para el tipo deprobeta seleccionado.

Cualitativamente, los resultados obtenidos en los tres tipos de ensayos, quecorresponden a los tipos de trabajo, son muy similares, lo que nos permiteinvestigar los fenómenos de fatiga seleccionando un solo tipo de ensayo.

Quizás el más universal, por lasencillez de la máquina de ensayo, esel de flexión rotativa, que se representaen la figura 2.21. Consiste en un motorque arrastra un eje giratorio, sobre elque se monta una probeta que quedaen voladizo. Sobre este extremovolado, gravita una carga P, la que semantiene sin giro por el rodamiento quelas liga.

La máquina para ensayos de fatigadebe permitir el control y registro de losparámetros de ensayo, siguientes:

♦ Cargas aplicadas, F.♦ Contador de vueltas de la

probeta, n.♦ Velocidad angular, rpm.

4.1 Procedimiento de ensayo.a) Elaborar probetas cilíndricas de acero AE 275 para ensayos de fatiga de

flexión rotativa, según norma UNE 7118.

b) Calcular la carga Fi que induce tensiones axiales si en la generatriz de laprobeta en su sección de empotramiento, S, del orden de x% del límiteelástico Le. Considerar el valor obtenido en el ensayo de tracción.

c) Someter la probeta a tensiones si, mediante la carga Fi, controlando,mediante paradas secuenciales, la iniciación de la grieta de fatiga. Registrarlos ciclos ngi que determinan la iniciación de esta grieta.

d) Proseguir el ensayo registrando, mediante paradas secuenciales, el tamañode la grieta y el número de ciclos nci transcurridos hasta la aparición de lafractura total.

e) Observar las fracturas de fatiga.

Figura 2.21. Máquina de fatiga de flexión rotativa.

Fundamentos de Ciencia de Materiales

36

f) Realizar esta secuencia para las cargas Fi que inducen tensiones de 30, 40,50, 60 y 80% del límite elástico, Le.

La máquina de fatiga por flexión rotativa, trabaja a una velocidad nominal de3000 rpm.

La probeta de ensayo tiene lasdimensiones siguientes, figura 2.22:

L = 15 cm.

d = 10 mm.

F = variable.

La tensión nominal máxima σn

viene definida para el caso de flexión:

σn = F L/W0 (2.29)

y el módulo resistente,

W0 = π d3/32 (2.30)

La carga requerida es:

F = π d3 σn/32 L (2.31)

que corresponde para los ensayos propuestos, Le = 275 MPa, a las cargas que serecogen en la tabla 2.2.

TABLA 2.2. Cargas del ensayo a fatiga de la experiencia

Xi 1 0.8 0.6 0.5 0.4 0.3

σσni (MPa) 275 220 165 137.5 110 82.5

Fi (kg) 18.3 14.7 11.0 9.2 7.3 5.5

TABLA 2.3. Resultados obtenidos en la experiencia.

ENSAYO Nº σσn (MPa) ng (ciclos) nc (ciclos) g (mm)

1 275.0 150 168 0.6

2 220.0 400 456 1.0

3 165.0 1200 1365 1.9

4 137.5 10400 11750 2.5

5 110.0 76000 8.2x104 4.0

6 82.5 8x106 9.1x106 7.4

Los ensayos realizados con las tensiones nominales citadas, han dado losregistros de iniciación de grietas ng y crecimiento de grieta nc, indicados en la tabla2.3.

F

L

d

Figura 2.22. Probeta de fatiga.

Características mecánicas de los materiales

37

0

50

100

150

200

250

300

1.E+02 1.E+03 1.E+04 1.E+05 1.E+06 1.E+07

ng (ciclos)

Ten

sió

n a

plic

ada

(MP

a)

Figura 2.23. Correlación entre la tensión nominal y elnúmero de ciclos en la aparición de la grieta. Curva de

Wholer.

4.2. Sobre el ensayo de fatiga

4.2.1. LAS CURVAS DE WHOLER.

Si analizamos la correlación gráfica y analítica entre las tensiones aplicadas enlos distintos ensayos, σn, y el número de ciclos transcurridos hasta la iniciación de lagrieta, ng obtenemos la correlación gráfica que denomina la CURVA DE WHOLER.

La figura 2.23 establece la correlación gráfica entre los parámetros σn y ng en elque se ha iniciado la grieta habiendo expresado este último en forma logarítmica.

El modelo analítico de correlación obtenido por el método de mínimoscuadrados es el siguiente:

σ = σf + (σ0 - σf) e-kp⋅n (2.32)

con los valores para el aceroAE 275 siguientes:

σf = 100 MPa

σ0 = 420 MPa

kp = 0.8

La curva de WHOLERdescribe la correlación entrela tensión nominal σσ y elnúmero de ciclos necesariospara iniciarse la grieta defatiga, para unas condicionesde ensayo definidas.

4.2.2. LA FUNCIÓN DELLÍMITE ELÁSTICO ENFATIGA.

En fatiga no puede decirse, como en el ensayo de tracción uniaxial, que ellímite elástico es la máxima tensión de la zona en la que no existe deterioropermanente.

En servicio de fatiga con tensiones de límite elástico, su servicio está limitado aun número de ciclos de n ≈105. Incluso con tensiones inferiores sigue produciéndosela iniciación de la grieta, predecesora de la rotura, como hemos observado en lacorrelación de la figura 2.23.

El campo elástico es, en forma general, sensible al deterioro por serviciode fatiga, cargas cíclicas. Se llega al agrietamiento aún con tensiones muyinferiores al límite elástico.

4.2.3. EL CONCEPTO DE LIMITE DE FATIGA.

El comportamiento general de los materiales en fatiga es que, para cualquier

Fundamentos de Ciencia de Materiales

38

nivel de tensiones, siempre encontramos un número de ciclos que nos producen lafractura. No obstante, cuando el número de ciclos es tan grande como 8 x 106, loque supera con creces el servicio previsto para una pieza, podemos suponer que suvida es infinita. Este es el concepto que se define como tensión límite de fatiga.

No obstante, existen algunas excepciones a este concepto general, como en losaceros templados, en los que sí parece encontrar la curva de Wholer un valorasintótico en las tensiones, lo que se identifica como su límite de fatiga.

En forma general, un material sometido a fatiga se agrieta para un númerode ciclos suficientemente alto. En forma excepcional, algunos materialesmuestran vida infinita si sus tensiones nominales son inferiores al LIMITE DEFATIGA.

4.2.4. REALIZACIÓN DEL ENSAYO DE TRACCIÓN Y DEL DE FATIGA.

Podemos preguntarnos si puede integrarse el ensayo de tracción uniaxial en larespuesta del material a fatiga, la respuesta es sí. El ensayo de tracción esequivalente a fatiga de un solo ciclo y tensión de rotura, la carga de rotura σr. Luegola carga de rotura es el origen de la curva de fractura en las ordenadas, tensiones derotura, σ.

El ensayo de tracción es la respuesta a fatiga de un material cuando seproduce la fractura en un solo ciclo, a una tensión σσr.

4.2.5. EL MODELO DE CALCULO EN FATIGA.

Hemos observado a través de las experiencias, que en condiciones de servicioen fatiga siempre aparece un proceso de fractura asociado al servicio, el cual secontabiliza por el número de ciclos transcurridos.

Sólo para niveles muy bajos de tensiones nominales se consiguen servicios tanaltos en número de ciclos, n > 107, que pueden asociarse a un límite de existenciade fatiga σf. Este se denomina límite de fatiga.

Si el material se manifiesta con un límite de fatiga, σσf, característico, elcálculo en fatiga se reduce al cálculo de elasticidad limitando las tensionesaplicadas inferiores a σσf.

Esto significa un mal aprovechamiento de las posibilidades del material si elnúmero de ciclos requeridos por el servicio es inferior a n = 107.

En forma más general, la optimización del diseño de la pieza exige elcálculo en fatiga en función del número de ciclos n requeridos.

Un primer criterio para definir el número de ciclos de servicio es aquel que lolimita a la aparición de la grieta de fatiga.

En este supuesto, el modelo calculado para el material, según la expresión2.32:

σ = σf + (σ0 - σf) e-k⋅ng

Características mecánicas de los materiales

39

0

50

100

150

200

250

300

1,E+02 1,E+03 1,E+04 1,E+05 1,E+06 1,E+07

nc (ciclos)

Ten

sió

n a

plic

ada

(MP

a)

Figura 2.24. Correlación entre la tensiónnominal y el número de ciclos para la fractura

total de la pieza. Curva de la fractura en fatiga.

La expresión 2.32 nos determina la tensión, σσ, que hay que introducir en elcálculo de elasticidad cuando se requiere un servicio, n, sin aparición degrietas.

Sin embargo, cuando la iniciación de la grieta no significa la inservibilidad de lapieza, la que sólo sucede cuando han transcurrido los nc ciclos hasta la fractura, unmayor nivel de optimización se consigue si se consideró como ciclos de servicioaquellos comprendidos en el crecimiento de grieta nc antes de la fractura.

La figura 2.24 nos permite, para elmaterial investigado, determinar latensión σ que hay que seleccionar, en elcálculo de elasticidad, para que elservicio de la pieza alcance nt ciclos,siendo nt suma de los ciclos hasta laaparición de la grieta ng y de los ciclosde crecimiento de grieta antes de lafractura nc. Es decir:

nt = ng + nc (2.33)

En la figura 2.32 se gráfica losciclos hasta la fractura en función delnivel de tensiones aplicado σ. Unmodelo como el de la expresión 2.32

puede también ser utilizado para los ciclos nt.

La expresión: e )( + = nk-f0f

t′′ σσσσ (2.34)

nos determina la tensión σσ que hay que introducir en el cálculo deelasticidad cuando se requiere un servicio de nt ciclos antes de la fractura.

4.2.6.LA SECCIÓN DE FRACTURA.

La sección fracturada en la probetade tensión nominal σn = 82.5 MPa es laque se indica en la figura 2.25.

Se reconocen dos zonas diferen-ciadas:

1 - Zona pulida con trazado de curvasconcéntricas de un punto común.

El punto común corresponde a lainiciación de la grieta.

La zona pulida con estriaciones esla forma típica del crecimiento degrieta por ciclos repetidos. La forma pulida es consecuencia de la fricción entrelas superficies una vez ha sido producida el avance de la grieta.

2 - Sección de fractura final instantánea.

2

1A B

Figura 2.25. A) Sección fractura σn= 82.5 Mpa.B) Sección fracturada σn = 220 Mpa.

Fundamentos de Ciencia de Materiales

40

Corresponde a la sección última resistente de la probeta en la que se producela fractura final. Por observación óptica con pocos aumentos, lupa, simula unafractura brillante con planos de formas características que se define como defractura frágil.

La zona pulida con estriaciones es indicador del inicio de grieta y sedesarrolla de acuerdo con el proceso de crecimiento de grieta. La secciónbrillante, con planos intersectantes corresponde a la fractura final de laprobeta, en este caso de tipo frágil.

La dimensión de grieta máxima previa a la fractura súbita final esindicador directo de la tenacidad del material para el mismo nivel detensiones.

5. ENSAYO DE RESILIENCIAEs el ensayo para ponderar la resistencia al choque en las condiciones

especificadas en el mismo, las que son condiciones fragilizantes del material. Laresistencia al choque es una medida de la tenacidad de un material, la que sedefine como la capacidad de absorción de energía antes de aparecer la fracturasúbita.

En el ensayo de tracción uniaxialfue cuantificada la tenacidad por laenergía absorbida por el volumen dela probeta hasta alcanzar la carga demáxima resistencia, Pr. Corresponde ala tenacidad en condiciones develocidad de aplicación de cargacalificada como pequeña, casi nula.Mayores velocidades de aplicación dela carga influyen con menoresmedidas de tenacidad.

En todos los ensayos losparámetros controlados están influidospor las condiciones que definen elensayo: forma y tamaño de la probeta,temperatura, velocidad de aplicaciónde la carga, etc. En el caso de lamedida de la tenacidad la influencia

de estos parámetros externos o internos es todavía más evidente que en otrosensayos. Por estas circunstancias pueden existir diversos ensayos definitorios de latenacidad. En el que observaremos en este capitulo es el denominado de resiliencia,sin menoscabo de otros que ponderan la tenacidad en condiciones diferentes comoen el caso de los ensayos KIC que se analizan en el siguiente apartado.

La condición fundamental que determina el ensayo de resiliencia es lavelocidad de aplicación de cargas la que corresponde a la caída libre de una carga

Figura 2.26. Esquema del péndulo Charpy

Características mecánicas de los materiales

41

ligada a un péndulo. Una máquina universalmente aplicada es el péndulo de Charpyque se esquematiza en la figura 2.26.

El péndulo Charpy dispone de una masa M montada en el extremo del brazo,de longitud l, que pivota en el centro A. El ensayo de resiliencia consiste en golpearuna probeta apoyada en s con la masa del péndulo que ha sido abandonada encaída libre desde una altura prefijada H. La energía absorbida, Ea, por la probetapara producir su fractura es la medida de la tenacidad del material en lascondiciones del ensayo.

Los parámetros primarios que definen el campo de resiliencia son:

a) Velocidad de impacto en la probeta, v.

b) Energía cinética en el punto de alcanzar la probeta, Ec.

Estos parámetros son función de las variables de ensayo del péndulo (M, H o α)a través de las expresiones conocidas:

v = (2 g h)½ = [2 g l (1-cos α)]½ (2.35)

Ea = g M h = g M l (1-cos α) (2.36)

La energía absorbida por la probeta en su fractura Ea se cuantifica por ladiferencia de alturas de la masa del péndulo desde su posición inicial P y suposición final P', que forma un ángulo α', después de efectuar la fractura. Si sedesprecian resistencias pasivas, la energía absorbida viene definida por:

Ea = g M l (cos α' - cos α) (2.37)

Las probetas pueden serde formas variables. Estasdefinen por si mismas tipos deensayo como el Charpy en U oen V, Izod, DVM, etc. Esto esconsecuencia de la fuerteincidencia que la forma de laprobeta induce en la energíaunitaria absorbida en la fractura.

Su variabilidad es determi-nada por los parámetros si-guientes:

a) Forma de la entalla que sele practica en el centro de labarreta prismática. En lafigura 2.27 se observandiversas formas de entallaque han sido aprobadas pornormativas oficiales EN,ASTM, etc.

b) Tipo de apoyo de la probeta en el péndulo, utilizándose:

55 mm

55 mm

10 m

m

10 mm

8 m

m

45°

0.25 mm

10 mm

45°

75 mm

28 mm

10 mm

10 m

m

8 m

m

0.25 mm

1.6 mm

Entalla en V tipo Charpy

Entalla ojo de cerradura tipo Charpy

10 m

m

8 m

m

Viga voladizo tipo Izod

Figura 2.27. Formas diferentes de entallas.

Fundamentos de Ciencia de Materiales

42

1- Dos apoyos en los extremos, probeta biarticulada; por ejemplo el ensayoCharpy.

2- Empotramiento en un extremo; por ejemplo el ensayo Izod.

5.1 Procedimiento de ensayo.a) Elaborar probetas de acero dulce

AE 235 con dimensiones norma-lizadas EN 10045-1, figura 2.28, yentallas siguientes:

P1 - Entalla en V, radio de fondo0.25 mm, 15 unidades.

P2 - Entalla en V, radio de fondo0.50 mm, 3 unidades.

P3 - Entalla en V, radio de fondo0.75 mm, 3 unidades.

b) Elevar la masa M del péndulo Charpy hasta una altura que forme un ángulo α,variable, con la vertical.

c) Mantener las probetas en congelador hasta alcanzar las temperaturasseleccionadas, T1.

d) Situar las probetas seleccionadas, P1, P2 o P3, en el portaprobetascoincidiendo la entalla con el recorrido del centro de la masa.

e) Soltar la masa del péndulo que producirá la fractura de la probeta.

f) Tomar mediciones de:

Ø La sección neta de la probeta a x b.

Ø El ángulo α' después de la fractura.

Ø El ángulo ß formado por las dos medias probetas fracturadas, al juntar sussecciones complementarias.

Ø La sección media de fractura a'xb'.

Ø La morfología de las secciones fracturadas, diferenciando:

• Zona brillante cristalina.

• Zona gris.