Análisis Técnico Financiero de Una Fabricadora de Cartón de Huevos

Mejora de la productividad en la empresa fabricadora de estructuras metalicas para mototaxi

-

Upload

jose-luis-failoc-rivas -

Category

Documents

-

view

59 -

download

0

description

Transcript of Mejora de la productividad en la empresa fabricadora de estructuras metalicas para mototaxi

FACULTAD DE INGENIERÍA Y ARQUITECTURA

ESCUELA DE INGENIERÍA INDUSTRIAL

CURSO

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL II

EXAMEN FINAL

TÍTULO

“IMPLEMENTACIÓN DE LA MEJORA CONTINUA EN LA LINEA DE

CARROCERIAS DE MOTOTAXIS DE LA EMPRESA FIBROTECNIA

MEDIANTE LA METODOLOGIA PHVA”

INTEGRANTES

CALDERÓN FERNÁNDEZ LUIS FERNANDO

DE LA CRUZ REVILLA STHEFANIE LIZBETH

ASESORES

Dr. GUILLERMO BOCANGEL WEYDERT

ING. EDUARDO CIEZA DE LEÓN T.

2013-2

LIMA – PERÚ

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 2

ÍNDICE

INTRODUCCIÓN _________________________________________________ 6

CAPITULO I _____________________________________________________ 8

MARCO TEÓRICO _______________________________________________ 8

1.1 Productividad ______________________________________________ 8

1.1.1 Productividad en la Industria ______________________________ 10

1.1.2 Eficacia _______________________________________________ 14

1.1.3 Eficiencia _____________________________________________ 15

1.1.4 Efectividad ____________________________________________ 15

1.2 Calidad __________________________________________________ 15

1.2.1 Control de Calidad ______________________________________ 16

1.3 Mejora continua ___________________________________________ 17

1.3.1 PHVA ________________________________________________ 17

1.4 Herramientas de Mejora continua _____________________________ 19

1.4.1 Análisis P-Q ___________________________________________ 19

1.4.1.1 Análisis Producto Cantidad _______________________________ 19

1.4.1.2 Gráfico P-Q ___________________________________________ 19

1.4.2 Diagrama Causa - Efecto _________________________________ 20

1.4.3 Las 5S’s ______________________________________________ 21

1.4.4 Análisis de Capacidad del proceso __________________________ 23

1.4.5 QFD _________________________________________________ 23

1.4.5.1 Pasos para la construcción del QFD ________________________ 28

1.4.6 AMFE: Análisis modal de fallos ______________________________ 32

1.4.7 Gestión por Competencias ___________________________________ 38

1.4.7.1 Tendencias actuales de la Gestión por Competencias ___________ 38

1.4.7.2 Primacías de la Gestión por Competencias __________________ 41

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 3

1.4.7.2 Fases del proceso de implementación de un Modelo de Gestión por

Competencias _______________________________________________ 42

1.4.8 Balanced Scorecard ________________________________________ 43

1.4.8.1 Beneficios ____________________________________________ 43

1.4.8.2 Perspectiva financiera ___________________________________ 44

1.4.8.3 Perspectiva del cliente ___________________________________ 44

1.4.8.4 Perspectiva procesos internos ____________________________ 44

1.4.8.5 Perspectiva de formación y crecimiento _____________________ 44

1.4.8.6 Definición de Visión y Estrategias __________________________ 46

1.4.8.7 Definición de Indicadores ________________________________ 46

1.4.8.8 Implementación del BSC _________________________________ 47

1.4.8.9 Feedback y aprendizaje estratégico ________________________ 48

1.4.9 Método RULA _____________________________________________ 48

1.4.9.1 Método RULA __________________________________________ 49

1.5 Financiamiento ____________________________________________ 51

1.5.1 Estructura del Financiamiento ____________________________ 51

1.5.2 Indicadores de Rentabilidad _____________________________ 52

CAPITULO II ___________________________________________________ 53

METODOLOGÍA ________________________________________________ 53

2.1 Materiales y Métodos _______________________________________ 53

2.1.1 Materiales _____________________________________________ 53

2.1.2 Recursos Humanos _____________________________________ 54

2.1.3 Métodos ______________________________________________ 54

2.2 Desarrollo del Proyecto _____________________________________ 55

2.2.1 Indicadores Iniciales _____________________________________ 55

2.2.2 Herramientas de Mejora Continua _____________________________ 67

2.2.2.1 Matriz AMFE ___________________________________________ 67

2.2.2.2 Costos de Calidad ______________________________________ 67

2.2.2.3 Planeamiento Estratégico _________________________________ 68

2.2.1.4 Balanced Scorecard _____________________________________ 82

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 4

2.2.1.5 Gestión de Talentos Humanos con Evaluación 360° ____________ 89

2.2.1.6 ROI de Capacitación ___________________________________ 103

2.2.1.7 5 S Inicial ____________________________________________ 113

2.2.1.8 Quality Function Deployment (QFD) ________________________ 113

2.2.1.9 Diagnóstico Situacional _________________________________ 114

2.2.3 Ciclo de Mejora Continua Etapa ―PLANEAR‖ ____________________ 118

2.2.3.1 Elaboración de Procedimientos ___________________________ 119

2.2.3.2 Capacitaciones ________________________________________ 119

2.2.3.3 Herramienta 5’S _______________________________________ 121

2.2.3.4 Control de Calidad – Introducción de Formatos para el aseguramiento

de la Calidad _______________________________________________ 128

2.2.3.5 Rediseño de Planta ____________________________________ 128

2.2.3.6 Creación de una estación de secado _______________________ 129

2.2.3.7 Diseño de Programa Logístico ____________________________ 130

2.2.3.8 Plan de Motivación _____________________________________ 141

2.2.3.9 Plan de Ergonomía _____________________________________ 145

CAPITULO III __________________________________________________ 150

3.1 Implementación de Planes de Acción __________________________ 150

3.1.1 Elaboración de Procedimientos ___________________________ 150

3.1.1.1 Mejora del Laminado de Componentes _____________________ 152

3.1.1.1 Innovación en el Desmoldado Manual de Componentes ________ 153

3.1.2 Capacitaciones ________________________________________ 155

3.1.3 Herramienta 5’S _______________________________________ 158

3.1.4 Control de Calidad – Introducción de Formatos para el aseguramiento

de la Calidad _______________________________________________ 168

3.1.5 Rediseño de Planta ____________________________________ 169

3.1.6 Creación de un Área de Secado __________________________ 169

3.1.7 Diseño de Programa Logístico ____________________________ 170

3.1.8 Plan de Motivación _____________________________________ 172

3.1.9 Plan de Ergonomía _____________________________________ 174

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 5

CAPITULO IV __________________________________________________ 175

4.1 Discusión y Aplicaciones ___________________________________ 175

4.1.1 Indicador de Procedimientos _____________________________ 175

4.1.2 Indicador de Planeamiento _______________________________ 176

4.1.3 Indicador de Componentes Defectuosos ____________________ 177

4.1.4 Indicador de Conocimientos ______________________________ 178

4.1.5 Indicador de Clima Laboral _______________________________ 179

4.1.6 Indicador de 5 S’s ______________________________________ 180

4.1.6 Indicador de Tiempo Muerto por Secado ____________________ 182

4.1.7 Indicadores de Gestión __________________________________ 183

4.1.7.1 Eficiencia ____________________________________________ 183

4.1.7.2 Eficacia Total _________________________________________ 183

4.1.7.3 Efectividad __________________________________________ 184

4.1.7.3 Productividad ________________________________________ 185

4.1.8 Financiamiento ________________________________________ 187

CONCLUSIONES ______________________________________________ 194

RECOMENDACIONES __________________________________________ 196

BIBLIOGRAFIA ________________________________________________ 197

ANEXOS _____________________________________________________ 200

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 6

INTRODUCCIÓN

El presente proyecto tiene por finalidad aplicar la metodología PHVA para

mejorar la productividad en la línea que produce Carrocerías de Mototaxi en la

empresa FIBROTECNIA S.A.C, dedicada a la fabricación de productos a base de

fibra de vidrio.

Dicha línea fue elegida debido a que el resultado del análisis PQ efectuado indicó

que el producto, Carrocería de Mototaxi, presenta la mayor demanda en la

empresa.

Elegida la línea se procedió a analizar la situación actual de la empresa, por lo

que se construyó, previa elaboración del Diagrama de Ishikawa, el Árbol de

Problemas. Identificándose así el problema central: ―Baja productividad en la línea

de producción de Carrocerías de Mototaxi‖.

Con el problema central definido se realizó la etapa de diagnóstico, por lo que se

elaboró los indicadores de gestión iniciales; Eficiencia, Eficacia, Efectividad y

Productividad de la línea.

Contando con el diagnóstico de la línea, se inició la construcción del diagrama de

operación de proceso (DOP) para cada componente de la carrocería; techo,

puertas y encarenado; así como el diagrama de análisis de proceso (DAP), el

diagrama de flujo y el plano de la distribución de planta con los recorridos que se

efectúan en la línea. Así mismo, se elaboró el estudio de tiempos con el fin de

hallar los tiempos estándares de producción para cada componente de la

carrocería.

Se procedió luego a construir indicadores específicos para evaluar los procesos y

situaciones que se presentan en la línea con mayor detalle. De esta manera se

elaboró el indicador de planeamiento, el indicador de procedimientos, el indicador

de componentes defectuosos, el índice de rotación de inventarios, el indicador de

entrega de implementos de seguridad, los exámenes de conocimientos, el

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 7

indicador de clima laboral, la matriz AMFE para evaluar las fallas en el proceso, el

indicador de costos de calidad, indicadores visuales que evidenciaron la falta de

programas logísticos, el indicador ergonómico que evidenció la necesidad de

efectuar cambios en cada estación de trabajo y el indicador de 5s con el que se

evaluó la situación en la que se encontraba cada estación de la línea.

De los resultados obtenidos hasta esta etapa se justificó la aplicación de la

metodología de mejora continua PHVA en la línea de producción. Se estableció

entonces el objetivo general de este proyecto: ―Mejorar la productividad en la línea

de producción de Carrocerías de Mototaxi en la empresa FIBROTECNIA S.A.C‖.

Con los siguientes objetivos específicos: ―Implementar las mejoras que sean

necesarias en la línea de producción‖ y ―Verificar los resultados obtenidos‖.

Las limitaciones de este proyecto están dadas por el factor ―económico‖,

necesario para todo proyecto ya sea de pequeña, mediana o de gran

envergadura. Y por otro lado, es evidente que toda mejora acarrea consigo un

cambio, el cual, en algunos casos no es bien asimilado por todas las personas

afectadas. Cabe recordar también, que el desarrollo del proyecto es

responsabilidad de todos en la empresa, desde los altos cargos hasta el nivel más

bajo de jerarquía, puesto que se busca un único objetivo empresarial.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 8

CAPITULO I

MARCO TEÓRICO

1.1 Productividad

En realidad no tiene una definición determinada, depende el punto de vista

que se le mire. Se dice que la productividad es:

La mayor utilización de los procesos para obtener una producción

mayor

El uso de la inteligencia

Es la relación entre la producción obtenida y los recursos utilizados para

obtenerlos

(Recursos: tierra, materia prima, máquinas, mano de obra directa,

capital).

Es la inversa del costo.

Productividad (Pr) = P/R

Pr: productividad

P: producción

R: recursos

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 9

Si quisiéramos hallar la productividad de un factor de la producción:

Productividad de la mano de obra , o del trabajo:

Productividad del capital:

Productividad de la materia prima:

Imagen 1: Foto Productividad.

Fuente: Productividad

Si quisiéramos hallar la productividad de todos los factores de la

producción o productividad total:

Estos recursos se convierten en dólares o cualquier otra moneda para

facilitar el cálculo.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 10

Existen tres criterios comúnmente utilizados en la evaluación del

desempeño de un sistema, los cuales están muy relacionados con la

calidad y la productividad: eficiencia, efectividad y eficacia. Sin embargo

a veces, se les mal interpreta, mal utiliza o se consideran sinónimos; por lo

que consideramos conveniente puntualizar sus definiciones y su relación

con la calidad y la productividad.

1.1.1 Productividad en la Industria

La empresa se considera como un sistema abierto y la clave de su

éxito depende de la mejora constante de su gestión productiva. Sus

beneficios se ven afectados por cuatros factores básicos: el precio

de venta de los productos, el costo de los insumos, la cantidad de

los productos vendidos y la cantidad de productos que se tienen del

total de insumos utilizados: Los tres primeros dependen de tres

factores externos, mientras que el ultimo depende de la empresa.

El desempeño de una empresa debe ser analizado en función de

sus objetivos que esta se plantea y de los aspectos principales que

contribuyen a la consecución tales como: ser rentable, producir con

calidad, tener alta rentabilidad y la satisfacción material y psicológica

de la comunidad que la conforma.

La capacidad que posee la empresa para trasformar las entradas en

salidas determina su productividad. La productividad es el cociente

que se establece entre la cantidad de bienes o servicios (producto) y

la capacidad de recursos gastados (insumos), es una filosofía, una

concepción del quehacer productivo, un principio guía que debe ser

tenido en cuenta , es un concepto multifacético (por los factores que

la condicionan) y estratificable; es la capacidad de producir, es el

producto de una actividad y los insumos requeridos para producirlos,

es un estado de ánimo que busca la superación constante. Es un

principio que rige las relaciones entre los seres humanos y la

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 11

naturaleza, el cual debe hacerse efectivo y correctamente para

producir la raza humana y mejorar la sociedad como un todo.

Los factores de productividad de una organización son, obviamente,

aquellos que determinan el valor que pueden tomar sus diferentes

indicadores de productividad.

Una descripción más detallada de los factores de productividad, es

la clasificación que relaciona tanto el entorno de la organización y el

interior de esta. Entre los factores internos de la organización se

tienen los tecnológicos (capacidad de producción determinada por la

maquinaria y equipos, diseño de producto y procesos), Factores

motivacionales (destinados al desarrollo de los individuos de la

organización, influir sobre el liderazgo de los individuos, etc.),

factores tecno-organizativos (son los diversos sistemas

administrativos, métodos, normas y procedimiento que existen en la

organización). Existen otros factores de segunda categoría que se

deben considerar en el proceso de mejora de la productividad, entre

estos tipos de factores que se deben considerar se tiene: al no

contar a tiempo con los materiales que se requieren en el proceso

productivo, excesivas paradas de máquinas y equipos, problemas de

calidad de las materias primas, no contar con los repuestos cuando

se requieren, utilización de las herramientas desgastadas,

ausentismo, problemas sindicales, etc.

La productividad va relacionada con la mejora continua del sistema

de gestión de la calidad y gracias a este sistema de calidad se

puede prevenir los defectos de calidad del producto y así mejorar los

estándares de calidad de la empresa sin que lleguen al usuario final.

La productividad va en relación a los estándares de producción. Si

se mejoran estos estándares, entonces hay un ahorro de recursos

que se reflejan en el aumento de la utilidad.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 12

El término de productividad global es un concepto que se utiliza en

las grandes empresas y organizaciones para contribuir a la mejora

de la productividad mediante el estudio y discusión de los factores

determinantes de la productividad y de los elementos que

intervienen en la misma.

Estudio de aplicaciones de nuevas tecnologías,

organizaciones de trabajo, distribución de éste, etc.,

procurando conjugar el coste económico y social con las

necesidades productivas.

Aprovechamiento del personal a todos los niveles.

Estudio de los ciclos y cargas de trabajo, así como su

distribución.

Conjugación productividad- calidad.

Alternativas de los apoyos de la producción a fin de

mejorar la eficiencia.

Estudio de la falta de eficiencia tanto proveniente de los

paros técnicos como de los rechazos.

Estudio de los materiales y obra en curso.

Estudio de sistemas de medición de tiempos e incentivos.

Asesoramiento y participación.

Aunque el término productividad tiene distintos tipos de conceptos

básicamente se consideran dos: como productividad laboral y como

productividad total de los factores.

La productividad laboral se define como el aumento o disminución de

los rendimientos, originado en la variación de cualquiera de los

factores que intervienen en la producción: trabajo, capital, técnica,

etc.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 13

Se relaciona con el rendimiento del proceso económico medido en

unidades físicas o monetarias, por relación entre factores empleados

y productos obtenidos. Es uno de los términos que define el objetivo

del subsistema técnico de la organización. La productividad en las

máquinas y equipos está dada como parte de sus características

técnicas. Además de la relación de cantidad producida por recursos

utilizados, en la productividad entran a juego otros aspectos muy

importantes como:

Calidad: La calidad del producto y del proceso se refiere a

que un producto se debe fabricar con la mejor calidad

posible según su precio y se debe fabricar bien a la

primera, o sea, sin re-procesos.

Productividad = Salida/Entradas. Es la relación de

eficiencia del sistema, ya sea de la mano de obra o de los

materiales.

La productividad se puede medir ya sea con respecto a todos los

factores de producción combinados (en cuyo caso se hablará de

productividad total de los factores), o con respecto a la productividad

del trabajo, definida como la producción por unidad de insumo de

mano de obra, unidad que se mide a su vez en términos del número

de personas empleadas en dicha producción.

La mejora de la productividad se obtiene innovando en:

Tecnología.

Organización.

Recursos humanos.

Relaciones laborales.

Condiciones de trabajo.

Calidad.

Fuente: “Gestión Total de la Productividad”. Gestiopolis.com

Autor: Dr. Mauricio Lefcovich

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 14

1.1.2 Eficacia

Grado en que se logran los objetivos y metas de un plan, es decir,

cuánto de los resultados esperados se alcanzó. La eficacia

consiste en concentrar los esfuerzos de una entidad en las

actividades y procesos que realmente deben llevarse a cabo para el

cumplimiento de los objetivos formulados.

La eficacia operativa (EO) significa ejecutar actividades

similares ―mejor‖ que los rivales. Incluye la eficiencia, pero

no se limita a ella. Al menos durante la última década, los

gerentes se han preocupado por aumentar la eficacia

operativa. Mediante programas tales como gerencia para

la calidad total, competencia basada en el tiempo y

benchmarking, han cambiado la forma en que ejecutan las

actividades a fin de eliminar la ineficiencia, aumentar la

satisfacción del cliente y lograr prácticas óptimas. El

aumento constante de la eficacia operativa es necesario

para lograr una rentabilidad superior. La competencia de

eficacia operativa amplía la frontera de productividad,

elevando los estándares para todos.

La eficacia tiempo (ET) se puede resumir como la relación

entre el tiempo programado para la actividad y el tiempo

logrado (real) para dicha actividad.

La eficacia cualitativa (EC) podemos definirla como la

categorización de nuestros clientes con respecto a nuestro

cumplimiento de sus propios pedidos; esto es, con

respecto a la calidad del producto y/o servicio, al tiempo

adecuado de entrega, entre otras cosas que el cliente

próximo pondera hacia la empresa.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 15

1.1.3 Eficiencia

El logro de un objetivo al menor costo unitario posible. Aquí lo que se

busca es el uso óptimo de los recursos.

1.1.4 Efectividad

Este término involucra eficiencia y eficacia, es decir, buscar lograr

los objetivos trazados usando el tiempo y costos más

razonables posibles. El cálculo de la Efectividad

Total se adquiere multiplicando la Eficiencia Total con la Eficacia

Total.

1.2 Calidad

La calidad significa aportar valor al cliente, esto es, ofrecer unas

condiciones de uso del producto o servicio superiores a las que el

cliente espera recibir y a un precio accesible. También, la calidad se

refiere a minimizar las pérdidas que un producto pueda causar a la

sociedad humana mostrando cierto interés por parte de la empresa a

mantener la satisfacción del cliente.

Una visión actual del concepto de calidad indica que calidad es entregar al

cliente no lo que quiere, sino lo que nunca se había imaginado que quería y

que una vez que lo obtenga, se dé cuenta que era lo que

siempre había querido.

Para conseguir una buena calidad en el producto o servicio hay que tener

en cuenta tres aspectos importantes (dimensiones básicas de la

calidad):

o Dimensión técnica: engloba los aspectos científicos y

tecnológicos que afectan al producto o servicio.

o Dimensión humana: cuida las buenas relaciones entre clientes y

empresas.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 16

o Dimensión económica: intenta minimizar costes tanto para el

cliente como para la empresa

Otros factores relacionados con la calidad son:

o Cantidad justa y deseada de producto que hay que fabricar y que se

ofrece.

o Rapidez de distribución de productos o de atención al cliente.

o Precio exacto (según la oferta y la demanda del producto).

_____________________________

Fuente: Montgomery, D. (2008) “Control estadístico de la calidad”. México: Limusa-Wiley.

1.2.1 Control de Calidad

El control de calidad es un proceso empleado para garantizar un

cierto nivel de calidad en un producto o servicio. Puede incluir

cualquiera de las acciones de una empresa considere necesario

establecer el control y la verificación de ciertas características de un

producto o servicio.

El objetivo básico de control de calidad es asegurar que los

productos, servicios o procesos siempre que cumplan requisitos

específicos y que sean confiables y satisfactorios para los

clientes. Esencialmente, el control de calidad implica el examen de

un producto, servicio o proceso para ciertos niveles mínimos de

calidad. El objetivo de un equipo de control de calidad para

identificar productos o servicios que no cumplan las normas

especificadas de una empresa de calidad.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 17

1.3 Mejora continua

Actividad recurrente para aumentar la capacidad para cumplir los

requisitos. Involucra:

o Análisis y evaluación de la situación existente.

o Objetivos para la mejora.

o Implementación de posible solución.

o Medición, verificación, análisis y evaluación de los resultados de

la implementación.

o Formalización de los cambios

Los resultados se revisan para detectar oportunidades de mejora. La

mejora es una actividad continua, y parte de la información recibida del

propio sistema y de los clientes.

1.3.1 PHVA

El ciclo PHVA es una herramienta utilizada para la mejora

continua

que se basa en un proceso 4 pasos:

Planificar

Hacer

Verificar

Actuar

Imagen 2: Gráfico PHVA

Fuente: Ciclo de Deming

La implementación de esta metodología permite a la empresa una

mejora de su competitividad y en consecuencia una mejor calidad

de sus productos y servicios.

Esta metodología busca:

Reducir costos

Optimizar la productividad

Reducir los precios

Incrementar la participación del mercado

Aumentar la rentabilidad de la empresa.

____________________________

Fuente: Scherkenbach, W. (1994) “La Ruta Deming hacia la Mejora Continua”. México: Editorial México Continental.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 18

Los Beneficios del ciclo de mejoramiento PHVA son los

siguientes:

Es un proceso sistemático para la resolución de problemas,

que proporciona la ruta más rápida para llegar a una

solución efectiva.

Asegura un programa en el cual se ha convenido, para la

terminación del proyecto.

Asegura una meta o un objetivo en los cuales se ha

convenido, por lo común establecidos con datos.

Asegura un análisis detallado de los modos de falla.

Asegura la verificación y la eliminación de los modos de

falla más probables.

Requiere la puesta en práctica de controles para supervisar

y administrar el nuevo proceso mejorado.

Requiere una capacitación en el nuevo proceso y su

documentación.

Requiere la documentación de los datos de las fallas, antes

y después. Eso será útil para el siguiente ciclo de

mejoramiento.

Asegurará que no haya una recurrencia del problema,

asegurando así un mejoramiento continuo. Esto se logra

mediante la estandarización de los nuevos procesos

mejorados. Los gerentes y supervisores pueden ir y venir,

pero si el ciclo de PHVA se ha institucionalizado y es

obligatorio, los empleados siempre serán sistemáticos y

analíticos cuando traten de eliminar las causas de las áreas

problema.

___________________________________________ Fuente: Singh Soin, Sarv. (2011). Control de calidad total: claves, metodologías y administración para el éxito. p 120 y 121.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 19

1.4 Herramientas de Mejora continua

1.4.1 Análisis P-Q

1.4.1.1 Análisis Producto Cantidad

El análisis producto – cantidad sirve de base para tomar

decisiones referentes a la elección del tipo de producción y

a la disposición de planta. Para ello, se toman en cuenta

los diferentes productos que se elaboran (P) y se les

relaciona con la cantidad de producción (Q), en un período

determinado de tiempo.

El análisis de los distintos productos (o materiales o piezas)

por comparación, con sus cantidades, constituye una parte

muy importante del planeamiento de la disposición para la

producción, el almacenamiento y el transporte.

1.4.1.2 Gráfico P-Q

El gráfico P-Q detecta las variedades de productos ―de

desplazamientos rápidos‖ y de ―desplazamientos lentos‖.

Según la gráfica, los productos de la zona ―M‖ se prestan a

menudo a una producción en cadena, en tanto que los de

la zona ―J‖, requieren de trabajo manual. Los artículos

situados entre ambas zonas (zona ―I‖), se fabrican

combinando tipos o técnicas de producción.

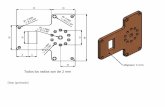

Imagen 3 - 4: Gráfico P-Q.

Fuente: Elaboración Propia

Gráfico P - Q

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 20

1.4.2 Diagrama Causa - Efecto

Para graficar el diagrama se deben de seguir los siguientes pasos:

Paso 1.- Determinar las características de calidad (efecto).

Paso 2.- Dibujar una línea principal de izquierda a derecha e indicar las

características de calidad en el extremo derecho.

Paso 3. Anotar las causas mayores en las ramas y luego encerrarlas en

casillas.

Paso 4. Escribir las causas menores en las ramas menores.

Paso 5. Escribir el propósito por el cual se dibuja el diagrama causa y

efecto, la fecha y el diagramador.

_______________________________________________

Fuente: González González, Carlos. Calidad total. p 115 (2010). México: McGraw-Hill Interamericana.

El diagrama causa-efecto, también llamado “espina de pescado‖ por la

semejanza de su forma, también es conocido por diagrama de Ishikawa.

Es utilizado para explorar, e identificar todas las causas posibles y

relaciones de un problema (efecto) o de una condición específica en las

características de un proceso. La representación gráfica es sencilla, se

puede ver de manera relacional una especie de espina central, que es

una línea en el plano horizontal, representando el problema a analizar,

que se escribe a su derecha.

Imagen 5: Diagrama Causa - Efecto Fuente: Diagrama Causa - Efecto

______________________________ Fuente: Diaz, B. (2007). “Disposición de Planta”. Lima: Fondo editorial Universidad de Lima. Fuente: Sacristán, F. (1996). “Hacia la Excelencia en Mantenimiento”. Madrid: TGP Hoshin.

Diagrama Causa - Efecto

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 21

1.4.3 Las 5S’s

Es una práctica de Calidad ideada en Japón referida al ―Mantenimiento

Integral‖ de la empresa, no sólo de maquinaria, equipo e infraestructura

sino del mantenimiento del entorno de trabajo por parte de todos.

En Ingles se ha dado en llamar ―housekeeping‖ que traducido es ―ser

amos de casa también en el trabajo‖.

Su aplicación mejora los niveles de:

1. Calidad.

2. Eliminación de Tiempos Muertos.

3. Reducción de Costos.

4. La aplicación de esta Técnica requiere el compromiso personal y

duradero para que nuestra empresa sea un auténtico modelo de

organización, limpieza, seguridad e higiene.

Los primeros en asumir este compromiso son los Gerentes y los

Jefes y la aplicación de esta es el ejemplo más claro de

resultados acorto plazo.

―Estudios estadísticos en empresas de todo el mundo que tienen

implantado este sistema demuestran que:

Aplicación de 3 primeras S´s :

- Reducción del 40% de sus costos de Mantenimiento.

- Reducción del 70% del número de accidentes.

- Crecimiento del 10% de la fiabilidad del equipo.

- Crecimiento del 15% del tiempo medio entre fallas.

Beneficios de la Aplicación de 5s:

- La implantación de las 5S se basa en el trabajo en equipo.

- Los trabajadores se comprometen.

- Se valoran sus aportaciones y conocimiento.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 22

Conseguimos una mayor productividad que se traduce en:

- Menos productos defectuosos.

- Menos averías.

- Menor nivel de existencias o inventarios.

- Menos accidentes.

- Menos movimientos y traslados inútiles.

- Menor tiempo para el cambio de herramientas.

Lograr un mejor lugar de trabajo para todos, puesto que conseguimos:

- Más espacio.

- Orgullo del lugar en el que se trabaja.

- Mejor imagen ante nuestros clientes.

- Mayor cooperación y trabajo en equipo.

- Mayor compromiso y responsabilidad en las tareas.

- Mayor conocimiento del puesto.‖

Fuente: Autor: Sr. Justo Rosas D.

Imagen 6: Herramienta 5’S.

Fuente: Justo Rosas

______________________________ Fuente: Sacristán, F. (2005). “Las 5s: Orden y limpieza en el puesto de trabajo”. Madrid: FC Editorial. Fuente: Rosas, J. Las 5´S herramientas básicas de mejora de la calidad de vida. Recuperado el 15 de mayo 2013, de http://www.paritarios.cl/especial_las_5s.htm

SEIRI

SEITON

SEISO

SHITZUKE

SEPARAR INNECESARIOS

SUPRIMIR SUCIEDAD

SITUAR NECESARIOS

SEÑALAR ANOMALIAS SEIKETSU

SEGUIR MEJORANDO

Herramienta 5’S

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 23

1.4.4 Análisis de Capacidad del proceso

―Es la aptitud del proceso para producir productos dentro de los límites

de especificaciones de calidad.

o Predecir en que grado el proceso cumple especificaciones.

o Apoyar a diseñadores de producto o proceso en sus

modificaciones.

o Especificar requerimientos de desempeño para el equipo nuevo.

o Seleccionar proveedores.

o Reducir la variabilidad en el proceso de manufactura.

o Planear la secuencia de producción cuando hay un efecto

interactivo de los procesos en las tolerancias.‖

Fuente: Montgomery, D. (2008) ―Control estadístico de la calidad‖. México: Limusa-Wiley.

1.4.5 QFD

El despliegue de la función de calidad (o QFD, por sus siglas inglesas)

es un método de diseño de productos y servicios que recoge las

demandas y expectativas de los clientes y las traduce, en pasos

sucesivos, a características técnicas y operativas satisfactorias. Luego

de una introducción histórica, en este documento de trabajo ilustramos

los conceptos principales del QFD, destacamos sus ventajas y damos

recomendaciones de uso. Utilizamos en la presentación el diseño

original de un envase farmacéutico. Para brindar una perspectiva amplia

y moderna del QFD, describimos sus principales campos de aplicación y

algunos enfoques nuevos utilizados en su construcción. Finalmente,

presentamos un resumen y conclusiones.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 24

El QFD se originó en el Japón en la década de 1960 y su metodología se

consolidó y expandió geográficamente en las décadas siguientes. En el

origen del QFD está la denominada matriz de la calidad, que es en

esencia una tabla que relaciona la voz del cliente con los requerimientos

que la satisfacen. La matriz de la calidad suele desplegarse para dar

lugar a otras matrices que permiten hacer operativa a la voz del cliente.

Las aplicaciones recientes del QFD trascienden a las industrias

manufactureras y de los servicios y comprenden la formulación de la

estrategia empresarial y el análisis organizacional en los sectores

público y privado. También se están aplicando al QFD los conjuntos

fuzzy y otros métodos refinados de las matemáticas.

Más allá de estos enfoques cuantitativos—cuya relevancia en las etapas

iniciales de un programa de calidad comentamos—el QFD se caracteriza

por su carácter cualitativo. En las últimas décadas viene haciéndose

notoria una tendencia de trabajo que, sin descuidar el análisis estadístico

en las aplicaciones del marketing, presta especial atención a los

elementos cualitativos, que permiten conocer mejor al cliente y contribuir

a un tiempo al control de los costos: el QFD se inscribe en esta

tendencia.

Destacamos el valor integrador de la matriz de la calidad—núcleo del

QFD—que, en un único gráfico, indica los requerimientos del cliente,

establece las características técnicas capaces de satisfacerlos, y brinda

la posibilidad de comparar el producto de la propia empresa con otros de

la competencia. Pero este valor integrador no se reduce al aspecto

gráfico, sino que influye sobre la organización en su conjunto; en efecto,

gracias a la matriz de la calidad, los integrantes de áreas heterogéneas

de la firma se forman una idea más acabada de las complejas relaciones

que hacen al diseño de productos satisfactorios. De esta forma, se

comprende mejor la importancia de los datos, se facilita el diálogo, se

asignan prioridades, y se establecen métricas y objetivos armónicos—

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 25

todo ello sin perder el contacto con el cliente y con los productos de los

competidores.

El QFD se desarrolló en el Japón hacia el final de la década de 1960,

coincidentemente con la introducción de productos japoneses originalesi.

Desde sus inicios fue considerada parte del herramental de la gestión

total de la calidad, conocida en aquel país como Total Quality

Control (TQC), y fue diseñada específicamente para la creación de

nuevas aplicaciones y productos. En aquellos años el público

comenzaba a valorar la importancia de la calidad del diseño, y esta

valoración sirvió como una palanca motivadora para la creación del

QFD.

Otro elemento motivador fue que, en el tiempo previo a la etapa de

producción, no existían gráficas de control de calidad de los procesos;

en palabras de Akao, uno de los creadores del concepto del QFD:

"En el momento en que se determina la calidad del diseño, deberían

existir los puntos críticos de aseguramiento de la calidad necesarios para

asegurar ciertas cualidades. Me pregunté entonces por qué no podíamos

destacar estos puntos críticos en la gráfica de control de calidad del

proceso como puntos predeterminados de control o puntos de

verificación para la actividad de manufactura, antes de comenzar con la

producción."

La idea del QFD fue madurando en aplicaciones de diverso tipo, pero el

método no lograba consolidar el concepto de calidad del diseño. Sin

embargo, hacia 1972, en el Astillero de Kobe de Mitsubishi Heavy

Industries, con Shigeru Mizuno y Yasushi Furukawa trabajando como

consultores externos, se desarrolló la matriz de la calidad, que

sistematizaba la relación entre las necesidades de los clientes y las

características de calidad incorporadas en los productos; la matriz de la

calidad constituye hoy el núcleo del QFD. En 1975, la Sociedad

Japonesa de Control de Calidad (JSQC) estableció un comité de estudio

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 26

del QFD para formular su metodología, y en 1987, luego de 13 años de

esfuerzo, publicó un estudio sobre las aplicaciones del QFD en 80

empresas japonesas, donde se lo utilizaba para objetivos como los

siguientes:

Establecimiento de la calidad de diseño y la calidad planificada

Realización del benchmarking de productos de la competencia

Desarrollo de nuevos productos que posicionaran a la empresa

por delante de la competencia

Acumulación y análisis de información sobre la calidad en el

mercado

Comunicación a procesos posteriores de información relacionada

con la calidad

Identificación de puntos de control para el piso de la planta

(genba)

Reducción del número de problemas iniciales de calidad

Reducción del número de cambios de diseño

Reducción del tiempo de desarrollo

Reducción de los costos de desarrollo

Aumento de la participación en el mercado.

Al cabo de unos diez años desde su origen, el concepto del QFD se

consolidó y fue adoptado por grupos industriales como Toyota; por ser

una herramienta de aplicación general, pronto se vio su utilidad en

empresas de electrónica, artefactos para el hogar, caucho sintético y en

el sector de los servicios; se expandió a los EE.UU., donde fue

incorporado por Digital Equipment Corporation, Ford Motor Company,

Hewlett-Packard y otras empresas. Su versatilidad permite no sólo

usarlo en el diseño de productos y servicios, sino también en el diseño y

la mejora de procesos como la planificación empresarial.

Existen aplicaciones del QFD en numerosos países de Europa y también

en la Argentina, Australia, Brasil, Corea, China, y otras naciones.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 27

El QFD evolucionó al unísono con una idea del marketing: el diseño

debe reflejar los gustos y deseos de los clientes más que el potencial

tecnológico o las preferencias de los ingenieros de diseño. Esta

concepción, que Shiba et al. (1992) Presentan como la dualidad product-

out–market-in, pone en el centro de la escena al cliente y obliga a las

empresas a mejorar la comunicación y la planificación entre áreas

funcionales como marketing e ingeniería; estas áreas suelen trabajar en

compartimientos estancos, en donde se concentran los temas y

expectativas de trabajo propios de cada una y por ende suelen perder el

objetivo principal de su trabajo: el cliente.

El concepto del QFD evolucionó también en paralelo con el desarrollo de

los equipos interfuncionales. Daba a estos una herramienta para integrar

en mejores productos la riqueza informativa que surgía de la conjunción

de la tecnología informática con las modernas técnicas estadísticas

aplicadas a las encuestas de marketing. El trabajo interfuncional

brindaría réditos financieros. Hauser y Clausing (1988) muestran una

reducción del 60% en los costos de pre-producción en una empresa

automotriz, comparando datos anteriores y posteriores al uso del QFD.

Asimismo, la metodología contribuyó a consolidar más prontamente el

proceso de diseño; estos mismos autores realizan una comparación

entre el número de cambios de diseño en una automotriz japonesa que

utiliza el QFD con el número correspondiente a una empresa

norteamericana semejante que no lo utiliza: el diseño japonés concentra

el 90% de los cambios entre 24 y 14 meses antes de la fabricación del

primer vehículo y casi no hay cambios luego de éste; el diseño

norteamericano, por su parte, experimenta numerosos cambios incluso

tres meses después de poner en marcha la línea de producción. Hauser

y Clausing atribuyen al QFD la superioridad de la situación japonesa.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 28

En el Reino Unido, según una investigación reciente, los beneficios de

uso del QFD estarían vinculados con el desarrollo de nuevos productos y

se manifestarían en menores costos, tiempos y número de defectos. Sin

embargo, de los 19 casos de usuarios del QFD estudiados, se

desprende que los mayores beneficios no se dieron en este terreno sino

en asuntos subjetivos como el compromiso de los empleados, la

habilidad para trabajar en grupos y la mejora en la comunicación interna

y con los clientes.

En los últimos años ha aumentado la gama de aplicaciones del QFD y su

refinamiento metodológico. Se lo ha utilizado en el planeamiento

estratégico tanto en operaciones de manufactura como de servicios, en

empresas grandes y pequeñas. Se lo ha aplicado a la comprensión de

fenómenos organizacionales y a la mejora de servicios en el sector

público y en la educación. Algunos modelos del QFD emplean enfoques

que contemplan el impacto ambiental de los diseños. En el terreno

metodológico, finalmente, varios autores han incursionado en la

aplicación de la teoría de conjuntos fuzzy para tratar con variables

subjetivas como la voz del cliente.

1.4.5.1 Pasos para la construcción del QFD

La matriz de la calidad es una herramienta de

síntesis e integración conceptual, que resume y

organiza claramente los RC y las CT y los plasma en

una única figura, junto a otras variables que facilitan

el diseño de un producto. Idealmente, para que el

contenido de esas variables sea más relevante, la

matriz de la calidad debe incorporar la experiencia

de la organización. Por ello, la matriz suele

construirse trabajando en un grupo en el cual estén

representadas todas las funciones importantes para

el diseño y fabricación del producto.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 29

Para trabajar mejor, tal grupo debería tener menos de

10 personas (además de los clientes cuya voz

queremos oír).

1. Obtenga los datos para los RC, es decir, la dimensión

vertical de la matriz. Esta dimensión expresa en forma

jerárquica los atributos que los clientes consideran

importantes. Dado que en general se cuenta con un

sinnúmero de datos, es necesario agruparlos por

categorías. Los datos se obtienen de diversas fuentes:

encuestas, resultados de quejas de los clientes,

investigación de mercado, entrevistas individuales y

grupales; es importante notar que en el nivel 3 (en

nuestro ejemplo) de los RC se hable en el lenguaje del

cliente, sin que su voz sea reinterpretada por los

técnicos, que podrían introducir sus propios sesgos.

Griffin et al. (1992) concluyen en un estudio que las

entrevistas individuales son muy eficientes, y que con

un número de entrevistas situado entre 10 y 20 se

puede lograr el 80% de los RC; en otro estudio de los

mismos autores (Griffin et al., 1993) se llega a la

conclusión de que 30 entrevistas proveyeron el 90% de

los RC.

2. Agrupe los datos de los clientes. Existe más de un

método para clasificar los datos de los clientes, el

diagrama de afinidad, las voces de los clientes pueden

agruparse sobre la base de categorías estándar, como,

por ejemplo, la clasificación de Garvin de las

dimensiones de la calidad.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 30

3. Asigne prioridades a los RC. Esta asignación es clave

para orientar al industrial en cuanto a qué aspectos del

diseño rendirán mejores frutos según la percepción del

cliente, y así se invertirían más recursos para satisfacer

las voces de cliente más importantes. Las prioridades

se pueden obtener con encuestas que empleen escalas

numéricas, como las de este trabajo, o con otros

instrumentos, como el método de Kano.

4. Haga una lista de las CT. Concéntrese en aquéllas que

sean necesarias para facilitar el seguimiento de los RC.

Siga procedimientos similares a los del punto 1.

5. Agrupe las CT en un diagrama jerárquico. Trabaje

con un diagrama de afinidad o, en casos excepcionales,

en donde trate con productos o procesos conocidos y

estructurados, aplique un esquema jerárquico ya

existente.

6. Establezca las relaciones entre ambas dimensiones,

RC y CT. Utilice los símbolos. La intensidad de la

relación entre CT y RC aclara si una característica de

laboratorio o de ingeniería contribuye a satisfacer a un

RC dado.

7. Determine las relaciones entre las CT. Esta

determinación, es necesaria porque podrían

presentarse algunas características técnicas que

entraran en conflicto con otras. Permite también una

perspectiva más integral del producto.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 31

8. Ingrese la evaluación de su producto en el mercado.

En el extremo derecho de la tabla, precise las

evaluaciones de mercado de su producto con respecto

a cada RC comparado con otros de la competencia. En

este punto es posible ponderar las evaluaciones de

mercado en función de la prioridad asignada a cada RC

en el punto 3 anterior, es decir, dando más peso a los

RC que los clientes consideran más importantes.

9. Desarrolle medidas objetivas para cada CT. Este

desarrollo es un trabajo para los técnicos, que debe ser

seguido por la comparación de cada medida con las de

los productos de la competencia.

10. Establezca objetivos para cada CT. Compare estos

objetivos con productos de los competidores,

posibilidades técnicas, exigencias de los clientes, etc.

11. Seleccione las CT a las cuales habrá de prestar

atención más urgente. Tome como base la

importancia que el cliente les asigna, las características

más atractivas del producto, el grado de dificultad u

otros criterios.

_____________________________ Fuente: Despliegue de la Función de calidad. Recuperado el 30 de marzo 2013, de http://p1p2.pbworks.com/w/file/fetch/52198678/QFD-Despliegue-Funcion-Calidad.pdf

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 32

1.4.6 AMFE: Análisis modal de fallos

La aplicación del AMFE provoca un ejercicio de prevención de posibles

fallos en un proceso o producto, con el que se consigue una

participación mayor de todas las personas involucradas, con el

consiguiente incremento del potencial activo y creativo. Así se consigue

una mayor satisfacción del cliente, al menor coste y desde la primera

unidad producida.

El AMFE o Análisis Modal de Fallos y Efectos, es una herramienta de

máxima utilidad en el desarrollo del producto que permite, de una forma

sistemática, asegurar que han sido tenidos en cuenta y analizados todos

los fallos potencialmente concebibles.

Es decir, el AMFE permite identificar las variables significativas del

proceso/producto para poder determinar y establecer las acciones

correctoras necesarias para la prevención del fallo, o la detección del

mismo si éste se produce, evitando que productos defectuosos o

inadecuados lleguen al cliente.

El AMFE o Análisis Modal de Fallos y Efectos es un método dirigido a

lograr el Aseguramiento de la Calidad, que mediante el análisis

sistemático, contribuye a identificar y prevenir los modos de fallo, tanto

de un producto como de un proceso, evaluando su gravedad, ocurrencia

y detección, mediante los cuales, se calculará el Número de Prioridad de

Riesgo, para priorizar las causas, sobre las cuales habrá que actuar para

evitar que se presenten dichos modos de fallo.

Los siguientes términos, que aparecen en la definición anterior, son los

llamados parámetros de evaluación. Más adelante se analizará cada uno

de ellos.

Cuadro 1: Determinación del Número de Prioridad de Riesgo. Fuente: Hor Dago. Referencia Electrónica.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 33

¿Cuáles son los objetivos que se pretenden alcanzar cuando se realiza

un AMFE?

Satisfacer al cliente

Introducir en las empresas la filosofía de la prevención

Identificar los modos de fallo que tienen consecuencias

importantes respecto a diferentes criterios: disponibilidad,

seguridad, etc.

Precisar para cada modo de fallo los medios y procedimientos de

detección

Se deben definir los objetivos del AMFE antes de realizarlo.

El AMFE ha de orientarse a la Prevención y a la Mejora continua.

Adoptar acciones correctoras y/o preventivas, de forma que se

supriman las causas de fallo del producto, en diseño o proceso

Valorar la eficacia de las acciones tomadas y ayudar a

documentar el proceso

¿Cuándo se realiza un AMFE?

Por definición el AMFE es una metodología orientada a maximizar

la satisfacción del cliente mediante la reducción o eliminación de

los problemas potenciales o conocidos. Para cumplir con este

objetivo el AMFE se debe comenzar tan pronto como sea posible,

incluso cuando aún no se disponga de toda la información.

En concreto el AMFE se debería comenzar:

- cuando se diseñen nuevos procesos o diseños;

- cuando cambien procesos o diseños actuales sea cual fuere la

razón;

- cuando se encuentren nuevas aplicaciones para los productos o

procesos actuales;

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 34

- cuando se busquen mejoras para los procesos o diseños

actuales.

Dentro del proceso de diseño de un producto, el AMFE es de

aplicación durante las fases de diseño conceptual, desarrollo y

proceso de producción. En esta fase el AMFE se complementa

con otras herramientas de ingeniería de calidad como QFD,

benchmarking, estudio de quejas y reclamaciones, fiabilidad y

CEP.

EL AMFE se puede dar por finalizado cuando se ha fijado la fecha

de comienzo de producción en el caso de AMFE de diseño o

cuando todas las operaciones han sido identificadas y evaluadas

y todas las características críticas se han definido en el plan de

control, para el caso de AMFE de proceso. En cualquier caso,

siempre se puede reabrir un AMFE para revisar, evaluar o mejorar

un diseño o proceso existente, según un criterio de oportunidad

que se fijará en la propia empresa.

Como regla general los archivos del AMFE habrán de conservarse

durante el ciclo completo de vida del producto (AMFE de diseño) o

mientras el proceso se siga utilizando (AMFE de proceso).

Tipos de AMFE:

Cuadro 2: Tipos de AMFE.

Fuente: Hor Dago. Referencia Electrónica.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 35

1.4.6.1 AMFE de diseño

Consiste en el análisis preventivo de los diseños, buscando anticiparse

a los problemas y necesidades de los mismos. Este AMFE es el paso

previo lógico al de proceso porque se tiende a mejorar el diseño, para

evitar el fallo posterior en producción.

El AMFE es una herramienta previa de la calidad en la que:

1. Se hace un estudio de la factibilidad para ver si se es

capaz de resolver el diseño dentro de los parámetros de

fiabilidad establecidos.

2. Se realiza el diseño orientándolo hacia los materiales,

compras, ensayos, producción... ya que los modos de fallo

con ellos.

El objeto de estudio de un AMFE de diseño es el producto y todo

lo relacionado con su definición.

Se analiza por tanto la elección de los materiales, su

configuración física, las dimensiones, los tipos de tratamiento a

aplicar y los posibles problemas de realización.

1.4.6.2 AMFE de proceso

Es el "Análisis de modos de fallos y efectos" potenciales de un proceso

de fabricación, para asegurar su calidad de funcionamiento y, en cuanto

de él dependa, la fiabilidad de las funciones del producto exigidos por el

cliente.

En el AMFE de proceso se analizan los fallos del producto derivados de

los posibles fallos del proceso hasta su entrega al cliente.

Se analizan, por tanto, los posibles fallos que pueden ocurrir en los

diferentes elementos del proceso (materiales, equipo, mano de obra,

métodos y entorno) y cómo éstos influyen en el producto resultante.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 36

―Los principales beneficios que se obtienen al aplicar este método son

los siguientes:

1. Potencia la atención al cliente

En la aplicación del método AMFE y la consiguiente reducción, al

mínimo, del Número de Prioridad de Riesgo, lo que se pretende es

que el efecto para los clientes (tanto externos como internos) de los

posibles modos de fallo sea el mínimo posible. Esto se consigue

mediante las acciones correctoras.

2. Potencia la comunicación entre los departamentos

La organización para la realización del AMFE requiere que diversos

departamentos de la empresa colaboren en la búsqueda de los

modos de fallo y sus soluciones. Esta interacción facilita la

comunicación entre departamentos, de forma que los problemas no

se observan como relativos a un departamento, sino al conjunto de la

empresa.

3. Facilita el análisis de los productos y los procesos

La estructuración sistemática del AMFE permite recopilar una enorme

cantidad de información que de otra forma sería imposible.

Además, proporciona la información necesaria para decidir qué es lo

que se debe hacer y por qué, de forma clara y concisa, fomentando

la participación del grupo.

4. Mejora la calidad de los productos y los procesos

El AMFE permite, mediante la ponderación y la selección, proponer y

aplicar las acciones correctoras que mejoran el diseño o el proceso,

de forma que se reduce el riesgo de ocurrencia de ineficacias y, por

lo tanto, el resultado es una mejora de la calidad del producto o del

proceso.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 37

5. Reduce los costes operativos

La filosofía de la prevención y de la mejora continua, que subyace en

el AMFE, ayuda a eliminar las ineficiencias existentes, con la

consiguiente reducción en tiempo y dinero.‖

Fuente: Hor Dago. Referencia Electrónica.

Los siguientes son los parámetros que utiliza el AMFE para poder

calcular el indicador NPR.

Cuadro 3: AMFE

Fuente: Gestión de la Calidad Total, AMFE,

______________________________ Fuente: Bocangel, G. (2010) “Gestión de la Calidad Total, AMFE”. Lima: Escuela Profesional de Ingeniería Industrial USMP.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 38

1.4.7 Gestión por Competencias

Gestión por Competencias es la herramienta que permite flexibilizar a la

organización mediante un proceso de integración entre las dimensiones

organizacionales considerando la gestión de las personas como principal

arista en el proceso de cambio de las empresas y a la creación de ventajas

competitivas de la organización.

La instalación de un modelo de Gestión por Competencias, supone entre

otras cosas, un cambio cultural en cuanto a cómo la empresa valora el

conocimiento (lo capta, selecciona, organiza, distingue y presenta) y le da

importancia a aprender de su propia experiencia y a focalizarse en adquirir,

almacenar y utilizar el conocimiento para resolver problemas y aumentar la

inteligencia y adaptabilidad de la empresa Delgado Martínez, (2001).

La Gestión por Competencias es, en definitiva, una herramienta

indispensable para la gestión de los activos intangibles que generan valor a

través sus conocimientos, actitudes, valores y habilidades relacionados

entre sí, que permiten desempeños satisfactorios de una la organización;

sus recursos humanos. La Gestión por Competencias es un proceso o

conjunto de ellos que permiten que el capital humano de una organización

aumente de forma significativa su satisfacción y comprometimiento con la

organización, mediante su gestión de forma eficiente, con el objetivo final

de generar ventajas verdaderamente competitivas.

1.4.7.1 Tendencias actuales de la Gestión por Competencias

Existen muchos autores que han aludido el tema de la GRH y la Gestión

por Competencias, confiriéndole un gran valor a esta para el logro de las

aspiraciones empresariales. A lo largo del proceso histórico los

estudiosos del tema, han argumentado sus opiniones respecto a la

Gestión por Competencias en formas muy diversas, coincidiendo

mayoritariamente en la necesidad de gestionar a los recursos humanos

de forma oportuna.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 39

Varios autores citaron respecto a ello:

1. El enfoque de Competencia Laboral apoya los procesos de selección,

contratación y capacitación de recursos humanos, contribuyendo al

mejoramiento de la gestión del trabajo y coadyuva al aumento de la

productividad y la competitividad.

2. La instalación de un modelo de Gestión por Competencias, según

este autor, supone entre otras cosas, un cambio cultural en cuanto a

cómo la empresa valora el conocimiento (lo capta, selecciona, organiza,

distingue y presenta) y le da importancia a aprender de su propia

experiencia y a focalizarse en adquirir, almacenar y utilizar el

conocimiento para resolver problemas y aumentar la inteligencia y

adaptabilidad de la empresa.

3. La gestión integrada de los recursos humanos como el conjunto de

políticas, objetivos, metas, responsabilidades, normativas, funciones,

procedimientos, herramientas y técnicas que permiten la integración

interna de los procesos de GRH y externa con la estrategia empresarial,

a través de competencias laborales, de un desempeño laboral superior y

el incremento de la productividad del trabajo. Morales Cartaya (2006).

4. La Gestión por Competencia es una herramienta indispensable para

profundizar en el desarrollo e involucramiento del capital humano.

5. Un modelo de Gestión por Competencia funciona como un elemento

integrador de los diferentes procesos de la GRH y persigue que todos

ellos e anticúen en torno de las competencias como unidad de gestión.

6. La Gestión por Competencias alinea la GRH a la estratégica

organizacional. Aumenta la capacidad de respuesta ante una nueva

exigencia del mercado.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 40

7. Se entiende por Gestión por Competencias el gerenciamiento que:

Detectará las competencias que requiere un puesto de trabajo para que

quien lo desarrolle mantenga un rendimiento elevado o superior a la

media.

Determinará a la persona que cumpla con estas competencias.

Favorecerá el desarrollo de competencias tendientes a mejorar aún más

el desempeño superior (sobre la media) en el puesto de trabajo.

Permitirá que el recurso humano de la organización se transforme en

una aptitud central y de cuyo desarrollo se obtendrá una ventaja

competitiva para la empresa.

8. Habilidades requeridas para una negociación exitosa, para el

liderazgo efectivo, para una comunicación fluida... No ha sido sino hasta

recientemente que la práctica de la gestión de competencias ha

comenzado a desarrollar en profundidad las competencias relacionadas

con el conocimiento. (SA)

De estas maneras disímiles de estudiosos han expuestos sus

conocimientos en aras de incentivar la puesta en práctica de la Gestión

por Competencias; como resultado de la integración de los conceptos

expuestos anteriormente se puede inferir que:

Gestión por competencia es una herramienta que permite la obtención

de la cualidad sistémica de una organización bajo la concepción de que

el hombre o sus recursos humanos es el activo más importante y le

confieren la ventaja competitiva. Permite la adaptabilidad de la

organización con las exigencias del entorno cada vez en estadio superior

al anterior a través del desarrollo de los conocimientos, habilidades,

destrezas, aspectos físicos y sociales.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 41

1.4.7.2 Primacías de la Gestión por Competencias

Gestionar eficazmente a los recursos humanos entre otros brinda las

siguientes ventajas que son de vital importancia para obtener los

objetivos empresariales deseados:

Integración de los procesos de GRH con los restantes

sistemas de la organización.

Integración o alineación con las estrategias organizacionales.

La gestión por competencia ayuda a gestionar el desempeño

de forma más eficaz.

Facilita la alineación de los profesionales con la estrategia de

la organización.

Mejora el desarrollo de carreras.

Orienta la inversión en formación.

Mejoramiento de la gestión.

Organización que aprende.

Mejoramiento de cultura organizacional.

Aumenta la competitividad de los trabajadores.

Aumenta la capacidad de respuesta de organización hacia el

entorno.

Ambiente organizacional positivo.

Satisfacción laboral.

Infiere motivación, satisfacción laboral y productividad.

Logro de los objetivos empresariales a mediano y largo plazo.

Contribuye a la creación de valor a través del conocimiento.

Sociedad culta.

Calidad percibida.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 42

1.4.7.2 Fases del proceso de implementación de un Modelo de

Gestión por Competencias

1.- Adaptabilidad: es la etapa en que se pretende sensibilizar al personal

involucrado en el proceso, lo óptimo sería toda la organización.

2.- Diseño o revisión de las estrategias: alineamiento y/o actualización

de los elementos con la GRH por Competencias con las estrategias

empresariales

Identificación del Problema Estratégico de la empresa.

Identificación de los Objetivos Empresariales.

Análisis de la Misión y Visión.

Alineación de la Estrategia Organizacional con la Gestión.

3.- Diseño de los ADCO de cada cargo: identificar aptitudes, actitudes,

conocimientos, responsabilidades, exigencias; qué, cómo, para qué lo

hace el trabajador en su puesto.

4.- Elaboración de las competencias: constituye la etapa central, en ella

se identifican, conceptualizan y dimensionan las competencias y

exigencias de cada puesto:

Determinar competencias esenciales de la organización.

Determinar competencias de procesos de cada área.

Determinar competencias de cada cargo.

5.- Elaboración de sistemas de medición y control de competencias:

diseño de métodos, instrumentos e indicadores para el control e

interpretación comportamiento.

6.- Mejora continua: evaluación sistemática y redefinición de competencias y modelos de competencias a través del control continuo o perpetuo.

___________________________ Fuente: ¿Por qué la importancia de implementar sistemas de Gestión por Competencias en nuestras Organizaciones?. Recuperado el 26 de mayo 2013, de http://www.oilproduction.net/cms/index.php?option=com_content&view=article&id=1793:ipor-que-la-importancia-de-implementar-sistemas-de-gestion-por-competencias-en-nuestras-organizaciones&catid=59:recursos-humanos&Itemid=123

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 43

1.4.8 Balanced Scorecard

Principal herramienta metodológica que traduce la estrategia en un

conjunto de medidas de la actuación, las cuales proporcionan la

estructura necesaria para un sistema de gestión y medición.

El acceso a los principales almacenes de información brinda la

posibilidad de presentar los resultados de desempeño y entender por

qué están dándose esos resultados.

1.4.8.1 Beneficios

Induce una serie de resultados que favorecen la administración de la

compañía, pero para lograrlo es necesario implementar la metodología y

la aplicación para monitorear, y analizar los indicadores obtenidos del

análisis. Entre otros podemos considerar las siguientes ventajas:

Alineación de los empleados hacia la visión de la empresa.

Comunicación hacia todo el personal de los objetivos y su

cumplimiento.

Redefinición de la estrategia en base a resultados.

Traducción de la visión y estrategias en acción.

Favorece en el presente la creación de valor futuro.

Integración de información de diversas áreas de negocio.

Capacidad de análisis.

Mejoría en los indicadores financieros.

Perspectivas del Balanced Scorecard

A pesar de que son 4 las perspectivas que tradicionalmente identifican

un BSC, no es indispensable que estén todas ellas; estas perspectivas

son las más comunes y pueden adaptarse a la gran mayoría de las

empresas que no constituyen una condición indispensable para construir

un modelo de negocios.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 44

1.4.8.2 Perspectiva financiera

Históricamente los indicadores financieros han sido los más utilizados,

pues son el reflejo de lo que está ocurriendo con las inversiones y el

valor añadido económico, de hecho, todas las medidas que forman parte

de la relación causa-efecto, culminan en la mejor actuación financiera.

1.4.8.3 Perspectiva del cliente

Como parte de un modelo de negocios, se identifica el mercado y el

cliente hacia el cual se dirige el servicio o producto. La perspectiva del

cliente es un reflejo del mercado en el cual se está compitiendo.

1.4.8.4 Perspectiva procesos internos

Para alcanzar los objetivos de clientes y financieros es necesario realizar

con excelencia ciertos procesos que dan vida a la empresa. Esos

procesos en los que se debe ser excelente son los que identifican los

directivos y ponen especial atención para que se lleven a cabo de una

forma perfecta, y así influyan a conseguir los objetivos de accionistas y

clientes.

1.4.8.5 Perspectiva de formación y crecimiento

Es la perspectiva donde más tiene que ponerse atención, sobre todo si

piensan obtenerse resultados constantes a largo plazo. Aquí se identifica

la infraestructura necesaria para crear valor a largo plazo. Hay que lograr

formación y crecimiento en 3 áreas: personas, sistemas y clima

organizacional. Normalmente son intangibles, pues son identificadores

relacionados con capacitación a personas, software o desarrollos,

máquinas e instalaciones, tecnología y todo lo que hay que potenciar

para alcanzar los objetivos de las perspectivas anteriores.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 45

Cuadro 4: Relaciones causa-efecto a través de las 4 perspectivas del BSC.

Fuente: Propiedad intelectual del Dr. Robert Kaplan y David Norton.

Cada empresa deberá adecuar las perspectivas y, sobre todo, la

información que cada una de ellas tendrá, pero la principal importancia

recae en que se comuniquen los resultados alcanzados, no en el número

de perspectivas.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 46

1.4.8.6 Definición de Visión y Estrategias

El punto inicial para poder diseñar un modelo de BSC es la definición de

la visión y estrategias, no es sencillo, sin embargo, normalmente la gente

llega a acuerdos en este sentido, pues son muy genéricos los objetivos

de crecimientos que se persiguen. Donde la mayoría tropieza es en la

interpretación de las estrategias. Por ejemplo, el crecimiento de la

empresa difícilmente sería cuestionable, pero para algunos, el

crecimiento puede significar aumento geográfico, para otros mayores

ingresos o incremento de empleados.

Llegar a consensos sobre las estrategias lleva a establecer tanto

objetivos como indicadores que midan los objetivos.

1.4.8.7 Definición de Indicadores

Entendida la visión y estrategias de la empresa es posible determinar los

objetivos que hay que cumplir para lograr la estrategia y aterrizarlos en

indicadores. Es importante que los indicadores no controlen la actividad

pasada solamente, los indicadores deben reflejar los resultados muy

puntuales de los objetivos, pero también deberán informar sobre el

avance para alcanzar esos objetivos. Esto es, la mezcla balanceada

entre indicadores de resultados e indicadores de actuación es lo que

permitirá comunicar la forma de conseguir los resultados y, al mismo

tiempo, el camino para lograrlo. Como resaltan Kaplan y Norton:

"Resultados son los indicadores históricos, indicadores de la actuación

son indicadores previsionales."

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 47

1.4.8.8 Implementación del BSC

Una vez definido el modelo de negocio y los indicadores de acción y

resultados, es posible implementar el BSC de dos formas:

Modelo de control y seguimiento. En caso de que la visión,

estrategias e indicadores estén perfectamente definidos y

acordados, el BSC puede implementarse como un tradicional

modelo de análisis por excepción. Se da un seguimiento puntual

sobre los avances en el logro de las estrategias con respecto a lo

planteado y el BSC libera una cantidad de trabajo importante al

directivo, al realizar análisis por excepción de aquellos procesos

conocidos que, eventualmente, requieren de más tiempo para su

análisis; un análisis que sólo se da cuando no corresponden los

datos con el objetivo.

Modelo de aprendizaje organizativo y comunicación. En empresas

donde no existe un acuerdo unánime, que están en crecimiento o

se quiere aprovechar el potencial de los empleados sin perder el

control de la empresa, el BSC no debe utilizarse como un modelo

de control, sino como un modelo de aprendizaje, un modelo

proactivo que enriquezca las definiciones originales. En este caso,

los valores de los indicadores pueden aprovecharse para adecuar

la estrategia planteada originalmente y, por extensión, los rumbos

de la empresa. A diferencia del modelo de control, el estratega

necesita constantemente analizar los indicadores y tomar

decisiones que reorienten los esfuerzos para obtener máximos

beneficios.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 48

1.4.8.9 Feedback y aprendizaje estratégico

En uno de los aspectos más innovadores, BSC no termina en el análisis

de los indicadores. Es un proceso permanente en el que puede haber

feedback de un bucle, que consiste en corregir las desviaciones para

alcanzar los objetivos fijos definidos y feedback de doble bucle, donde

los estrategas cuestionan y reflexionan sobre la vigencia y actualidad de

la teoría planteada en un inicio, y su posible adecuación. El feedback

sugiere aprendizaje estratégico, que es la capacidad de formación de la

organización a nivel ejecutivo, es el poder "aprender la forma de utilizar

el Balanced Scorecard como un sistema de gestión estratégica."

1.4.9 Método RULA

La adopción continuada o repetida de posturas penosas durante el trabajo

genera fatiga y a la larga puede ocasionar trastornos en el sistema musculo-

esquelético. Esta carga estática o postural es uno de los factores a tener en

cuenta en la evaluación de las condiciones de trabajo, y su reducción es una de

las medidas fundamentales a adoptar en la mejora de puestos.

Para la evaluación del riesgo asociado a esta carga postural en un determinado

puesto se han desarrollado diversos métodos, cada uno con un ámbito de

aplicación y aporte de resultados diferente.

El método Rula fue desarrollado por los doctores McAtamney y Corlett de la

Universidad de Nottingham en 1993 (Institute for Occupational Ergonomics)

para evaluar la exposición de los trabajadores a factores de riesgo que pueden

ocasionar trastornos en los miembros superiores del cuerpo: posturas,

repetitividad de movimientos, fuerzas aplicadas, actividad estática del sistema

musculoesquelético.

______________________________ Fuente: McAtamney, L. Y Corlett, E. N., (1993) “Applied Ergonomics”.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 49

1.4.9.1 Método RULA

RULA evalúa posturas concretas; es importante evaluar aquéllas que

supongan una carga postural más elevada. La aplicación del método

comienza con la observación de la actividad del trabajador durante

varios ciclos de trabajo. A partir de esta observación se deben

seleccionar las tareas y posturas más significativas, bien por su

duración, bien por presentar, a priori, una mayor carga postural. Éstas

serán las posturas que se evaluarán.

Si el ciclo de trabajo es largo se pueden realizar evaluaciones a

intervalos regulares. En este caso se considerará, además, el tiempo

que pasa el trabajador en cada postura.

Las mediciones a realizar sobre las posturas adoptadas son

fundamentalmente angulares (los ángulos que forman los diferentes

miembros del cuerpo respecto de determinadas referencias en la postura

estudiada). Estas mediciones pueden realizarse directamente sobre el

trabajador mediante transportadores de ángulos, electrogoniómetros, o

cualquier dispositivo que permita la toma de datos angulares. No

obstante, es posible emplear fotografías del trabajador adoptando la

postura estudiada y medir los ángulos sobre éstas. Si se utilizan

fotografías es necesario realizar un número suficiente de tomas, desde

diferentes puntos de vista (alzado, perfil, vistas de detalle...), y

asegurarse de que los ángulos a medir aparecen en verdadera magnitud

en las imágenes.

El método debe ser aplicado al lado derecho y al lado izquierdo del

cuerpo por separado. El evaluador experto puede elegir a priori el lado

que aparentemente esté sometido a mayor carga postural, pero en caso

de duda es preferible analizar los dos lados.

PROYECTO FINAL DE INGENIERÍA INDUSTRIAL Página 50

El RULA divide el cuerpo en dos grupos, el grupo A que incluye los

miembros superiores (brazos, antebrazos y muñecas) y el grupo B, que

comprende las piernas, el tronco y el cuello. Mediante las tablas

asociadas al método, se asigna una puntuación a cada zona corporal