perforacion

-

Upload

miguelcondorimarin -

Category

Documents

-

view

12 -

download

0

description

Transcript of perforacion

UNIVERSIDAD TECNOLGICA DEL PERFACULTAD CIENCIAS DE LA INGENIERAESCUELA DE INGENIERA DE MINAS

PERFORACIN EN MINERA SUPERFICIAL Y SUBTERRNEA

Alumno: CONDORI MARIN, MIGUEL ANGEL

Docente: ING. RAL HOSPINAL TPAC YUPANQUI

Turno: Noche

Ciclo: V

Arequipa, Per

2014

AGRADECIMIENTOGracias a Dios por guiar mis pasos diariamente, permitindome aprender de mis errores con entereza y aplomo; a mis padres Maximiliano y Rosa que con su amor, perseverancia y comprensin apoyaron a que sea consecuente con mis ideales y firme con mis decisiones; a mis hermanas Norman y Jorge Luis por su apoyo incondicional.

DEDICATORIAA mi madre, padre y hermanas por su apoyo incondicional en mi desarrollo personal y profesional.

INTRODUCCINPrimera operacin unitaria en un proceso de excavacin de roca, cuyo objetivo principal es realizar taladros de diferentes dimetros y profundidades de acuerdo a diseos y parmetros que estn sujetos a un mejoramiento continuo y a una dinmica de cambios como la tecnologa avanza. El objetivo de estos taladros es poner explosivos para despus detonarlos y lograr la fragmentacin requerida.Existen distintos mtodos de perforacin de rocas, diferenciados principalmente por el tipo de energa que utilizan (Ej: mecnicos, trmicos, hidrulicos, etc.). En minera y en obras civiles, la perforacin se realiza, actualmente, utilizando energa mecnicaActualmente, en trabajos de minera -tanto a rajo abierto como en minera subterrnea- y en obras civiles, la perforacin se realiza utilizando energa mecnica, lo que define distintos mtodos de perforacin y componentes de perforacin.Es el sistema de perforacin ms convencional de perforacin, utilizado por lo general para labores puntuales y obras de pequea escala debido principalmente a la facilidad en la instalacin de la perforadora y a los requerimientos mnimos de energa para funcionar (un compresor porttil). Esto permite realizar labores de perforacin en zonas de difcil acceso sin que sea necesario personal muy experimentado para la operacin y mantencin de las perforadoras, lo que significa un menor costo por metro perforado.

Agradecimiento Dedicatoria Introduccin NDICE CAPITULO I1.1 Bases tericas 1.1.1 Perforacion de rocas71.1.1.1 Perforacion con martillo en cabeza 71.1.1.2 Perforacin con Martillo en Fondo71.1.1.3 Accesorios de Perforacin.81.1.1.4 Estndar de Perforacin en Frentes de Avance.81.1.1.5 Condiciones de Perforacin....121.1.1.6 Avance Lineal141.1.2 Tipos de perforacin...151.1.3 Mtodos de perforacin de rocas.151.1.3.1 Segn el mtodo mecnico de perforacin..161.1.3.2 Segn el tipo de maquinaria171.1.4 Equipos de perforacin..181.1.5 Accesorios .191.1.5.1 Empujadores..191.1.5.2 Barrenos integrales ..20

CAPITULO II2.1 Proceso de peroracin a cielo abierto2.1.1 Mtodos de explotacin a cielo abierto2.2 Perforacin en le mtodo de voladura de bancos 2.2.1 Altura del banco 2.2.1.1 Ventajas del banco alto 2.2.1.2 Ventajas del banco bajo 2.2.2 Dimetro del taladro 2.2.3 Inclinacin del taladro

CAPITULO III3.1 Sostenimiento con perno Split set3.1.1 Labores de desarrollo 3.1.2 Labores de Produccin3.2 Sostenimiento con shotcrete3.2.1 Labores de Desarrollo3.2.2 Labores de ProduccinAnexosndice de IlustracionesFigura 19Figura 29Figura 311Figura 412Figura 514

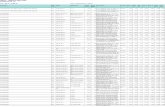

CAPITULO I1.1 Bases tericas 1.1.1. Perforacin de Rocas:Lpez Jimeno C. y Garca Bermdez (2003). El principio de la perforacin es efectuar golpes continuos con filos cortantes en un extremo de mayor dureza que la roca; y en el otro extremo es golpeado y girado en forma continua, de tal manera que cada golpe produce un corte en la roca en diferente posicin, el resultado final ser la perforacin de un taladro cuyo dimetro ser igual al dimetro del filo cortante usado.1.1.1.1 Perforacin con Martillo en Cabeza: Perforadoras Manuales: El martillo es accionado por aire comprimido, para taladros pequeos que varan de (25 - 50 mm de dimetro) para trabajo horizontal o al piso existiendo modelos como Jack-leg (Perforacin Horizontal), Stoper (Perf. Chimenea) y Jack-hammer, (Perf. Pique) estos estn empleando barrenos de acero integrales terminados en broca fija tipo cincel, o barrenos con broca acoplable. (Ing. Mario Cedrn Lassus - 2003) Perforadoras Mecanizadas: Son de percusin y de percusin /rotacin, montadas en chasis sobre ruedas u orugas para dimetros hasta 150 mm (6) y 20 metros de profundidad. Ejemplo WagonDrill trackDrill y Jumbos neumticos o hidrulicos que emplean barrenos acoplables con brocas intercambiables. Una perforadora hidrulica consta bsicamente de los mismos elementos constructivos que una neumtica, estos equipos tienen una velocidad de penetracin tres veces ms rpida que estas ltimas. (Ing. Mario Cedrn Lassus - 2003).1.1.1.2. Perforacin con Martillo en Fondo:Lpez Jimeno C. y Garca Bermdez (2003) Se denomina as cuando el golpe se realiza directamente sobre broca, con ste sistema, se reduce sustancialmente la desviacin del taladro. Generalmente de grandes dimensiones para uso en tajos abiertos montadas sobre camin o sobre orugas con traslacin propia con motor rotatorio independiente y perforacin por presin (Pulldown o presin de barra) con brocas rotatorias triconicas de 6 a 15 de dimetro.En mina subterrnea tambin existe este tipo de equipos, con dimetros de perforacin de 3 de dimetro, son usados para perforacin de taladros largos, para el mtodo de explotacin Sub Level Stoping, entre otros mtodos de produccin masiva. 1.1.1.3. Accesorios de Perforacin: Brocas: Son las herramientas cortantes, generalmente de acero altamente resistente al impacto, reforzados en sus filos con insertos o botones de material muy duro resistentes a la abrasin (Carburo de tungsteno). (Lpez Jimeno C. - 2002) Barras o Barrenos: Son varillas o tubos de acero acoplables que transmiten el impacto del martillo a la broca, ubicada en uno de sus extremos, las barras pueden ser tubulares, hexagonales, rgidas etc y sus acoplamiento de rosca corrida, cono roscado, cono de embone liso, etc. (Lpez Jimeno C. - 2002).1.1.1.4 Estndar de Perforacin en Frentes de Avance:Se tiene diferentes tipos de malla de perforacin para cada tipo de roca y se tiene las siguientes consideraciones:Para la perforacin en secciones de 2,40 m x 2,40 m y 2,40 m x 2,70 m, utilizar un juego de barrenos de 4, 6 y 8. Usar el estndar Malla de Perforacin y Carguo de taladros para Galeras, Cruceros, By Pass y Otros. Usar Brocas de 36 y 38 mm. Pintar el permetro y la malla de perforacin. La cantidad de cartuchos est en funcin de la longitud de taladros.A. Malla de Perforacin para Tipo de Roca I-B,II-A y II-B (RMR: Mayor a 60 y Menor a 90).REQUERIMIENTO: Seccin: 2,40 m x 2,40 m. y 2,40 m. x 2,70 m. Taladros cargados: 45 46 Taladros de alivio: 9 11 Total de taladros: 54 57. Longitud de perforacion: 8Figura 1

Figura 2

B. Malla de Perforacin para Tipo de Roca III-A; III-B (RMR: Mayor a 40 y Menor a 60)REQUERIMIENTO: Seccin: 2,40 m x 2,40 m. y 2,40 m. x 2,70 m. Taladros cargados: 40 43 Taladros de alivio: 9 Total de taladros: 49 52. Longitud de perforacin: 8

Figura 3

C. Malla de Perforacin para Tipo de Roca IV-A; IV-B; V-A (RMR: Mayor a 30 y Menor a 40)REQUERIMIENTO: Seccin: 2,40 m x 2,40 m. y 2,40 m. x 2,70 m. Taladros cargados: 37 40 Taladros de alivio: 3 Total de taladros: 40 43. Longitud de perforacin: 8

Figura 4

1.1.1.5. Condiciones de Perforacin:Para conseguir una voladura eficiente la perforadora es tan importante como la seleccin del explosivo, por lo que ste trabajo debe efectuarse con buen criterio y cuidado, lamentablemente la supervisin de la correcta operacin de perforacin aun no es controlada adecuadamente en muchas minas, lo que permite que ocurran deficiencias en la calidad de trabajo como son los taladro desviados, mas espaciados, de longitud irregular etc, que determinan prdidas de eficiencia de la energa explosiva disponible.Normalmente la calidad de los taladros a ser perforados est determinada por cuatro condiciones, Dimetro, longitud, rectitud y estabilidad: Dimetro: Depende del tipo de aplicacin en que el taladro ser utilizado como regla general el de menor dimetro factible ser ms adecuado y econmico de realizar. Longitud: Influye mucho en la seleccin de la capacidad del equipo perforador y naturalmente en el avance del disparo (profundidad del taladro). Rectitud: Varia con el tipo de roca mtodo de perforacin y caractersticas del equipo perforador. Deben tener la mayor rectitud y alineacin para que el explosivo sea apropiadamente distribuido en la mayora de las arranques, de perforacin el paralelismo entre taladros es de vital importancia para la interaccin de las cargas explosivas en toda la voladura. Estabilidad: Los taladros deben mantenerse abiertos hasta el momento de su empleo. En terrenos sueltos tienden a desmoronarse por lo que puede ser necesario revestirlo interiormente con tubos especiales para, poderlos cargar, tambin se puede aplicar tcnicas de revestimiento mediante arcillas especiales como la bentonita y otros utilizado en perforaciones de petrleo, diamantina.

Figura 5

Casos particulares: Algunos trabajos especiales de voladura requieren taladros con un paralelismo exacto, es fundamental que los operadores perforistas conozcan a fondo el manejo de su maquina, sus posibilidades y limitaciones, captando claramente los diseos del plan de perforacin, entendiendo claramente el propsito o finalidad de la voladura a realizar. Velocidad de Penetracin: Esta variables no solamente depende de la aplicacin de fuerza; tambin depende del barreno o limpieza del detritus, del taladro con el aire comprimido y/o con agua a presin, a travs de la misma barra, conforme avanza la perforacin. La dureza y abrasividad de la roca son factores importantes, para determinar qu medio de perforacin emplear: rotacin simple o rotacin/ percusin Orientacin de los Taladros en una Perforacin: Es de suma importancia de orientar los taladros paralelamente a las superficies libres con el fin de ayudar la desagregacin del macizo rocoso en direccin de la superficie libre, estando el efecto til perpendicular a la direccin del taladro, la orientacin depende de los siguientes factores: Tipo de terreno, nmeros de caras libres de la labor, grado de fragmentacin, Otros (Tipo de explosivo, mtodo de disparo, etc.)1.1.1.6. Avance Lineal:Lo que se puede lograr, depende mucho de la habilidad del perforista y el paralelismo de los taladros, en algunos arranques la seccin del frente, en ste caso del ancho de la seccin limita, en otras palabras la profundidad mxima de voladura que se puede conseguir en un frente con un solo disparo, ser igual al ancho de la rampa, galera, crucero, etc. Esta regla cumple para arranques en Cua, V es por ello en muchas minas ya no se perfora estos tipos de arranques o trazos como se puede denominar, depende el avance tambin de los siguientes factores: Dureza de la Roca: Si la roca es muy dura la profundidad de los taladros ser limitada, sta es en parte cierto, pero sera necesario utilizar explosivo de alto poder rompedor en cantidad necesaria, para lograr buenos avances.ClasificacinDureza MohsResistencia a la compresin (MPa)

Muy dura 7200

Dura 6a7120 a 200

Medio dura 4a660 a 120

Medio blanda 3a530 a 60

Blanda 2a310 a 30

Muy blanda 1a210

Fracturas: La presencia de fracturas en el terreno influye tambin en el avance de una labor, porque en el caso que la carga explosiva se halle en las proximidades de las discontinuidades, por esto puede haber escapes de gases. Para ello es situar las cargas antes o despus de las fracturas, por lo que se tiene que medir bien la profundidad de los taladros, adems ya sabemos que de preferencia los taladros sern hechos a escuadra con estas fracturas, y en el carguo se debe utilizar los tacos inertes (Arcilla) para compensar las fugas de gases. Tiempo Disponible: Para poder terminarse la perforacin completa a una longitud deseada, influye la eficiencia del equipo y eficacia del operador perforista.1.1.2. Tipos de perforacin

1.1.3 Mtodos de perforacin de rocasActualmente, en trabajos de minera -tanto a rajo abierto como en minera subterrnea- y en obras civiles, la perforacin se realiza utilizando energa mecnica, lo que define distintos mtodos de perforacin y componentes de perforacin.Los principales componentes de un sistema de perforacin de este tipo son:Perforadora, fuente de energa mecnica. Varillaje, medio de transmisin de dicha energa. Broca o bit, herramienta til que ejerce energa sobre la roca. Barrido, efecta la limpieza y evacuacin del detrito producido.

Clasificacin de las perforaciones1.1.3.1. Segn el mtodo mecnico de perforacin Mtodos rotopercutivosson muy utilizados en labores subterrneas y trabajos menores en minera a cielo abierto (precorte), tanto si el martillo se sita en la cabeza como en el fondo de la perforacin. En este mtodo tiene lugar la accin combinada de percusin, rotacin, barrido y empuje. Perforacin rotopercutivacorresponde al sistema ms clsico de perforacin de rocas, utilizado desde el siglo XIX. En este tipo de perforacin se emplea la accin combinada de percusin, rotacin, empuje y barrido, ya sea en equipos manuales para labores menores (pequea minera y obras civiles de poca envergadura) o mecanizados( principalmente en minera subterrnea de gran escala; ej: minas subterrneas de Codelco) y en obras civiles de gran envergadura, como la construccin de una caverna o tnel carretero. Las principales ventajas de este mtodo de perforacin, en comparacin al mtodo rotativo, son: Es aplicable a todos los tipos de roca, desde las ms blandas hasta las ms duras. Permite una amplia gama de dimetros de perforacin (desde 1" hasta 8"). En el caso de perforacin mecanizada, los equipos tienen gran movilidad (la perforadora puede ser montada en camiones sobre ruedas). Requiere de una persona para operar la perforadora.Mtodos rotativosse subdividen en dos grupos, segn si la penetracin en la roca se realiza por trituracin (triconos) o por corte (brocas especiales). El primer sistema se aplica en rocas de dureza media a alta y el segundo en rocas blandas. En este tipo de perforacin no existe la percusin.

1.1.3.2. Segn el tipo de maquinaria Perforacin manualEn este tipo de perforacin se usan equipos ligeros operados por perforistas. Este mtodo se utiliza en trabajos de pequea envergadura, donde, principalmente por dimensiones, no es posible usar otras mquinas o no se justifica econmicamente su empleo. Perforacin mecanizadaEn una perforacin mecanizada, los equipos van montados sobre estructuras llamadas orugas, desde donde el operador controla en forma cmoda todos los parmetros de perforacin.Segn el tipo de trabajo Perforacin de banqueoPerforaciones verticales o inclinadas utilizadas preferentemente en proyectos a cielo abierto y minera subterrnea (L.B.H.). Este tipo de perforacin se emplea, en general, para la minera a cielo abierto y para algunos mtodos de explotacin subterrnea, como el hundimiento por subniveles. Perforacin de avance de galeras y tnelesPerforaciones preferentemente horizontales llevadas a cabo en forma manual o mecanizada. Los equipos y mtodos varan segn el sistema de explotacin, pero por lo general, para minera en gran escala subterrnea se utilizan los equipos de perforacin llamados "jumbos", que poseen desde uno a tres o ms brazos de perforacin y permiten realizar las labores de manera rpida y automatizada. Perforacin de produccinCon este nombre se conoce al conjunto de trabajos de extraccin del mineral que se realiza en las explotaciones mineras. Una perforacin de produccin corresponde a la que se ejecuta para cumplir los programas de produccin que estn previamente establecidos. Perforacin de chimeneas y piquesSe trata de las labores verticales, que son muy utilizadas en minera subterrnea y en obras civiles. En ellas se emplean mtodos de perforacin especiales, entre los cuales destacan el Raise Boring y la jaula trepadora Alimak. Perforacin con recubrimientoSe utiliza por ejemplo, en perforacin de pozos de captacin de aguas y perforaciones submarinas. Perforacin con sostenimiento de rocasEste tipo de perforacin se emplea principalmente en labores subterrneas cuando se requiere colocar pernos de anclaje, y se realiza como mtodo de fortificacin para dar as estabilidad al macizo rocoso.1.1.4 Equipos de perforacin manualEs el sistema de perforacin ms convencional de perforacin, utilizado por lo general para labores puntuales y obras de pequea escala debido principalmente a la facilidad en la instalacin de la perforadora y a los requerimientos mnimos de energa para funcionar (un compresor porttil). Esto permite realizar labores de perforacin en zonas de difcil acceso sin que sea necesario personal muy experimentado para la operacin y mantencin de las perforadoras, lo que significa un menor costo por metro perforado. Perforacin manual con martillo en cabezaEste sistema de perforacin se puede calificar como el ms clsico o convencional, y aunque su empleo por accionamiento se vio limitado por los martillos en fondo y equipos rotativos, la aparicin de los martillos hidrulicos en la dcada de los setenta lo ha hecho resurgir, ampliando su campo de aplicacin.Perforadoras neumticasEn este tipo de perforadoras, el martillo es accionado por aire comprimido. Los principales componentes de este sistema son: Cilindro cerrado con una tapa delantera que dispone de una abertura axial donde va colocado el elemento portabarras, as como un dispositivo retenedor de barras de perforacin. El pistn, que con su movimiento alternado golpea el vstago o culata a travs de la cual se transmite la onda de choque a las barras. La vlvula, que regula el paso de aire comprimido en un volumen determinado y de manera alternativa a la parte anterior y posterior del pistn. El mecanismo de rotacin, ya sea de barra estriada o de rotacin independiente. El sistema de barrido, que consiste en un tubo que permite el paso del aire hasta el interior de las barras.1.1.5. Accesorios1.1.5.1 EmpujadoresSon los accesorios utilizados para dar el empuje que requiere la perforadora. Bsicamente, un empujador consta de dos tubos: uno exterior de aluminio o de un metal ligero y otro interior de acero, el que va unido a la perforadora. El tubo interior acta como un pistn de doble efecto, controlndose su posicin y fuerza de empuje con una vlvula que va conectada al circuito de aire comprimido. Esto permite avanzar con la perforacin y usar el accionamiento neumtico del empujador para el avance respectivo.Figura 6

1.1.5.2 Barrenos integrales Es el conjunto de barras que unen la fuente de energa mecnica (pistn) con la roca mediante el bit. Las barras integrales estn constituidas por un culatn que est en contacto directo con el pistn de la perforadora y una barra que va unida a la broca o bit, que es el elemento que est en contacto con la roca. Este dispositivo es el que ejerce el mecanismo de fractura y avance sobre el macizo rocoso. Figura 7

CAPITULO II2.1 Proceso de peroracin a cielo abierto 2.1.1 Mtodo de explotacin a cielo abiertoEl agotamiento progresivo de los depsitos minerales prximos a la superficie y de alta ley ha obligado a las compaas explotadoras a considerar los yacimientos profundos, con condiciones geolgicas ms complejas y situaciones ms desfavorables en cuanto a relaciones estriles a mineral, aguas subterrneas, estabilidad de taludes, etc.La necesidad de garantizar la viabilidad econmica de las operaciones ha exigido durante las tres ltimas dcadas, a aprovechar las economas de escala, con fuertes ritmos de produccin y maquinaria de gran tamao. Despus de la Segunda Guerra Mundial el diseo de los equipos evoluciono y se perfecciono hasta adoptar las formas que hoy da se consideran clsicas. Se produjo primero un aumento espectacularmente rpido en las dimensiones de las maquinas, que en general se caracterizaban por estar impulsadas por robustos motores diesel de rgimen lento y aspiracin natural, que se acoplaban a transmisiones mecnicas.Paralelamente, algunos fabricantes ensayaban y desarrollaban maquinas con transmisiones elctricas. Estas unidades llevaban su propio grupo electro generador arrastrado por un motor diesel. Esta tendencia no se generalizo, por los problemas de disponibilidad y fiabilidad que surgieron. Posteriormente, con la primera crisis de la energa a comienzos de los aos 70, durante la cual se produjo una elevacin desproporcionada de los productos petrolferos con respecto a las tasas generales de inflacin, las empresas explotadoras se vieron forzadas a considerar los sistemas continuos de extraccin, basados fundamentalmente en el transporte con cintas, debido a las ventajas econmicas que ofreca la energa elctrica generada con otros combustibles ms baratos, como el carbn.La minera a cielo abierto sufri un importante impulso innovador, al seguir aportando ms del 70% de los productos minerales en todo Edmundo y la maquinaria que se empleaba paso a evolucionar no tanto en un crecimiento en tamao, como en la mejora de la fiabilidad de sus componentes y automatizacin de funciones y mecanismo. Esta evolucin se ha traducido en un incremento de los rendimientos, un mejor aprovechamiento energtico, una mayor disponibilidad de la maquinaria y, en esencia, en un abaratamiento de costes.Seguidamente se hace una breve descripcin de los principales mtodos que se aplican en minera de superficie, destacando las caractersticas que deben cumplir los yacimientos y algunos aspectos operativos de inters.CORTAS: En yacimientos masivos o de capas inclinadas, la explotacin se lleva a cabo tridimensionalmente por banqueo descendente, con secciones transversales en forma tronco cnico. Este mtodo es el tradicional de la minera metlica y se adapt en las ltimas dcadas a los depsitos de carbn introduciendo algunas modificaciones.La extraccin, en cada nivel, se realiza en bancos con uno o varios tajos. Debe existir un desfase entre bancos a fin de disponer de unas plataformas de trabajo mnimas para que operen los equipos a su mximo rendimiento y en condiciones de seguridad. Las pistas de transporte se adaptan a los taludes finales, o en actividad, permitiendo el acceso a diferentes cotas.El ataque al mineral se realiza de techo a muro, como en cualquier otro mtodo, pero ms particularmente en las minas de carbn, donde se precisa efectuar la limpieza de los hastales de las capas. En estas explotaciones se suele disponer de bancos en estril de mayor altura que en el mineral, pues en estos ltimos tal dimensin est limitada por el alcance de los equipos de limpieza y por la necesidad de evitar los derrabes y, por ende, el ensuciamiento el carbn cuando se supera la altura critica de los frentes descubiertos.DESCUBIERTAS: Se aplica en yacimientos tumbados u horizontales donde el recubrimiento de estril es inferior, por lo general, a los 50 m. Consiste en el avance unidireccional de un mdulo con un solo banco desde el que se efecta el arranque del estril y vertido de este al huevo de las fases anteriores el mineral es entonces extrado desde el fondo de la explotacin, que coincide con el muro del depsito.Una vez efectuada la excavacin del primer mdulo, o hueco inicial, el estril de los siguientes es vertido en el propio huevo de las fases anteriores, de ah que sea por naturaleza el ms representativo de los mtodos de transferencia.Para el movimiento del estril los sistemas y equipos mineros utilizados son muy variados.Si las reservas a explotar son elevadas, est justificada la utilizacin de grandes dragaminas, excavadoras de desmonte o, incluso, rotapalas con brazo apilador que permiten arrancar de forma directa, o con pre voladura, el estril y verterlo en el hueco adyacente. Si, por el contrario, las reservas de mineral estn limitadas y el estril de recubrimiento no es muy importante, puede aplicarse el mismo mtodo pero con equipos convencionales como son los tractores, las palas cargadoras, etc. La extraccin del mineral se realiza casi siempre con equipos convencionales.Este grupo de mtodos se caracteriza por su simplicidad, por la concentracin de los trabajos y por la reducida distancia de transporte, tanto en horizontal como en vertical, permitiendo una fcil y econmica restauracin de los terrenos.TERRAZAS: Este mtodo se basa en una minera de banqueo con avance unidireccional.Se aplica a depsitos relativamente horizontales de una o varias capas o estratos de mineral y con recubrimientos potentes que obligan a depositar el estril en el hueco creado, transportndolo alrededor de la explotacin.CONTORNO: En yacimientos semi horizontales y con reducida potencia, donde la orografa del terreno hace que el espesor del recubrimiento aumente de forma considerable a partir del afloramiento del mineral, se realiza una minera conocida como de contorno. Consiste en la excavacin del estril y mineral en sentido transversal hasta alcanzar el lmite econmico, dejando un talud de banco nico, y progresin longitudinal siguiendo el citado afloramiento. Dado el gran desarrollo de estas explotaciones y la escasa profundidad de los huecos, es posible realizar una transferencia de los estriles para la posterior recuperacin de los terrenos.Dentro de este grupo existen diversas variantes, en funcin de la secuencia de avance planteada y equipos mineros empleados. De estos ltimos los mas utilizados son los tractores de orugas, las palas cargadoras, las escavadoras hidrulicas y los volquetes.ESPECIALES: Este grupo de mtodos se aplica en aquellos depsitos en que, por sus caractersticas, se llega muy rpidamente al lmite de explotacin por minera a cielo abierto. As ocurre, normalmente cuando se aplica una minera de contorno en yacimientos de carbn que deja una parte de los recursos sin explotar. Si estos recursos no pueden ser extrados de forma rentable por minera de interior convencional, pueden aplicarse los siguientes mtodos especiales y conocidos en los pases sajones por: Auger Mining, Punch Mining y Longwall Strip Mining. Son mtodos que consisten en minar o taladrar desde el exterior la capa de carbn, siguiendo los frentes descubiertos de estas.Exigen la preparacin de un banco o plataforma para situar las mquinas de arranque y unidades de transporte del carbn. Estas plataformas pueden ser las que, de una manera temporal, se dejan en la minera de contorno o las que a propsito se realizan, a modo de trinchera o zanja cuando el recubrimiento no es demasiado potente o est justificado su creacin en alguna zona del yacimiento.Los equipos utilizados son los que en este caso definen su propio mtodo. La potencia de las capas que pueden explotarse va desde 0.5 a 2.5 m., no debiendo presentar trastornos geolgicos ni intercalaciones de materiales abrasivos y requirindose hastales de techo geo mecnicamente competentes.CANTERAS: canteras es el trmino genrico que se utiliza a las explotaciones de rocas industriales y ornamentales. Se trata por lo general, de pequeas explotaciones prximas a los centros de consumo, debido al valor relativamente escaso que poseen los minerales extrados, que pueden operarse mediante los mtodos de banco nico de gran altura o bancos mltiples. Este ltimo es el ms adecuado, ya que permite realizar los trabajos con mayores condiciones de seguridad y posibilita la recuperacin ms fcil de los terrenos afectados.Las canteras pueden subdividirse en dos grandes grupos, el primero, donde se desea obtener un todo uno fragmentado y apto para alimentar a la planta de tratamiento y obtener un producto destinado a la construccin, en forma de ridos, a la fabricacin de cemento, etc., y el segundo, dedicado a la explotacin de rocas ornamentales que se basa en la extraccin cuidadosa de grandes bloques paralepipedos que posteriormente se cortaran y elaboraran. Estas ltimas canteras caracterizan por el gran nmero de bancos que se abren para arrancar los bloques y la maquinaria especial de arranque con la que se obtienen planos de corte limpios.GRAVERAS: Los materiales del tipo aluvial, situados en las terrazas de los cauces, y constituidos por arenas y cantos rodados poco cohesionados se extraen en estas explotaciones en forma de gravas o zahorras naturales.Generalmente, se lleva un solo banco, dependiendo de la potencia del depsito, y la maquinaria empelada puede ser convencional, si se trabaja en condiciones secas, o constituida por dragaminas, dragas y scraper, si la extraccin se realiza por debajo del nivel fretico.DISOLUCION Y LIXIVIACION: Algunos yacimientos de sales, como la glauberita, la Silvita, etc., se explotan procediendo primero a la descubierta del estril superficial, para despus fragmentar el mineral mediante voladuras y seguidamente efectuar su disolucin mediante la circulacin de agua, que es recuperada como una salmuera que, mediante un sistema de tuberas y bombas, se lleva hasta la planta metalrgica en la que se encuentran unos cristalizadores que permiten obtener el producto final.La lixiviacin consiste en la extraccin qumica de los metales o minerales contenidos en un depsito. El proceso es fundamentalmente qumico, pero puede ser tambin bacteriolgico. Si la extraccin se realiza sin extraer el mineral se habla de lixiviacin in situ, mientras que si el mineral se arranca, transporta y deposita en su lugar adecuado, el mtodo se denomina lixiviacin en pilas. Una variante consiste en tratar el mineral, despus de su molienda, en tanque que disponen de agitadores, conocindose el procedimiento como lixiviacin dinmica.DRAGADO: En mineralizaciones especiales, como son las metlicas de oro, casiterita, etc., contenidas en aluviones, resulta interesante la aplicacin del mtodo de dragado, inundado previamente la zona de explotacin.Este mtodo es econmico cuando la propia agua de inundacin se utiliza en el proceso de concentracin, como ocurre con la separacin gravimetrita. Las dragas, adems del sistema de extraccin que utilicen, cangilones, cabeza de corte, etc., incorporan la propia planta de tratamiento sobre la plataforma, cribas, ciclones, jigs, etc., capaces de tratar grandes volmenes de material y de un sistema de evacuacin de los estriles a la zona ya explotada.2.2 Perforacin en el mtodo de voladura de bancos 2.2.1 Altura del banco La altura del banco se establece, generalmente, a partir de las dimensiones de los equipos de excavacin y carga, las caractersticas del macizo y las exigencias de selectividad.Fundamentalmente es el equipo de carga, y la altura mxima que alcanza el cucharn, el condicionante para establecer la altura del banco. Este criterio permite utiliza la pala o excavadora para sanear cualquier punto del frente y mantener unas condiciones operativas de seguridad aceptables.La experiencia de las explotaciones a cielo abierto ms tecnificadas sugiere alturas mximas comprendidas entre 10 y 20 m.2.2.1.1 Ventajas del banco alto Dentro de la gama recomendada, las alturas mayores tienen, no obstante, las siguientes ventajas: La principal ventaja de bancos de gran altura es que el integro del trabajo es efectuado en una sola etapa. Mayor rendimiento de la perforacin al reducirse los tiempos muertos de cambio de posicin y la menor repercusin de los costes relativos a sobre perforacin y explosivos. Una geometra de voladura optima, dentro de la tendencia actual hacia mayores dimetros de perforacin, que exige mayores alturas de banco. Mejora de los rendimientos de los equipos de carga al reducirse los tiempos muertos por cambio de tajo, as como por desplazamientos del equipo dentro del mismo. Menor nmero de bancos y, por tanto, mayor concentracin y eficiencia de la maquinaria. Infraestructura de accesos ms econmica por menor nmero de niveles de trabajo.2.2.1.2 Ventajas del banco bajo Las ventajas de una altura de banco reducida son las siguientes: Mejores condiciones de seguridad para el personal y maquinaria, pues el alcance de las mquinas de carga permite un mejor saneo y limpieza de los frentes durante la operacin. Control ms efectivo de la desviacin de los barrenos, especialmente si se utilizan perforadoras de martillo en cabeza. Menores cargas operantes de explosivo, por lo que, con secuencias de encendido adecuadas, se disminuyen los problemas de vibraciones y onda area. Mayor rapidez en la ejecucin de rampas de acceso entre bancos. Mejores condiciones para la restauracin y tratamiento de los taludes finales.La seleccin de la altura ptima es pues, el resultado de un anlisis tcnico econmico apoyado en estudios geotcnicos que incluyan el aspecto de seguridad de las operaciones, as como en estudios de recuperacin de los terrenos afectados por las actividades mineras.Como orientacin, el alcance mximo de la gama mayor de palas de ruedas no suele sobrepasar los 10 m., mientras que para determinados modelos de excavadoras, tanto de cables como hidrulicas, puede alcanzar los 18 m.

2.2.2 Dimetro del taladro La eleccin del dimetro del agujero est supeditada a la eleccin del equipo de perforacin y viceversa.La altura del banco influye de manera tal que excluye dimensiones menores para bancos altos, como consecuencia del equipo pesado a utilizar.El factor ms importante es el volumen de produccin. Una produccin mayor requiere dimetros de agujeros ms grandes ya que la tendencia es a perforar tan pocos agujeros como sea posible con el equipo ms grande que se pueda.Una dimensin mayor de taladro normalmente proporciona fragmentaciones ms toscas de roca a una carga especfica constante. Es, por tanto normal, que dimensiones mayores de taladros deriven en un consumo mayor de explosivos para reducir la fragmentacin hasta un tamao razonable.2.2.3 Inclinacin del taladro La frmula para calcular la distancia de menor resistencia (a que posteriormente nos referiremos) est basada en una inclinacin de taladros estndar de entre 3:1 y 2:1.Si la perforacin va a ser efectuada con otras inclinaciones, la distancia de menor resistencia y el espaciamiento deben ser ajustados respectivamente.Si los taladros van a ser perforados verticalmente, ser necesario disminuir la distancia de menor resistencia y el espaciamiento en aproximadamente 5% por decir, la superficie del taladro, E x V, es reducida en aproximadamente un 10.25%.Otra ventaja de taladros inclinados es que se obtiene un mejor contorno de banco y el riesgo de que los taladros patean hacia atrs es cada vez menor.Universidad tecnolgica del Per Pgina 24