Práctica 2 Ensayo de Torsión Bláss

-

Upload

psycosiado-divertido -

Category

Documents

-

view

236 -

download

0

Transcript of Práctica 2 Ensayo de Torsión Bláss

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

1/12

Escuela Superior Politécnica del LitoralESPOL

Facultad de Ingeniería en Mecánica y Ciencias dela Producción

FIMCP

Laboratorio de Mecánica de Sólidos I

Ensayo #2: “T orsión”

Alumno: Bláss Hernández Castro

Paralelo: #1

Profesor: Ing. Gonzalo Almeida

Ayudante: Luís Núñez

Fecha del experimento: Viernes 22 de enero del 2016

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

2/12

Contenido

1. RESUMEN.............................................................................. .............................................................. ...................... 1

2. JUSTIFICACIÓN ....................................................... ................................................................. .............................. 1

3. INTRODUCCIÓN ...................................................... ................................................................. .............................. 24. EQUIPOS, INSTRUMENTACIÓN Y PROCEDIMIENTO ............................................................... ................... 4

5. RESULTADOS ........................................................... ................................................................. .............................. 4

6. ANÁLISIS DE RESULTADOS, CONCLUSIONES Y RECOMENDACIONES ................................................ 4

7. BIBLIOGRAFÍA ......................................................... ................................................................. .............................. 5

8. ANEXOS ........................................................... ................................................................. ......................................... 6

8.1 ANEXO A) Registro fotográfico de la práctica .......................................................... ......................................... 6

8.2 ANEXO B) Tablas de resultados ........................................................... ............................................................... 7

8.3 ANEXO C) PROCESAMIENTO DE DATOS Y GRÁFICOS ............................................................... ........... 8

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

3/12

1

1. RESUMEN.

La práctica básicamente consistió en la determinación del módulo de rigidez de una muestra de varillascorrugadas de acero estructural soldable; para esto realizamos un ensayo de torsión en dicha muestra. Paraeste ensayo utilizamos la máquina de ensayos de torsión; primeramente cortamos la muestra y posteriormentemedimos su longitud efectiva (parte de la muestra sometida a torsión); luego colocamos la muestra (varilla) en

la máquina, las ajustamos bien, le aplicamos una precarga e íbamos anotando los datos del ángulo de torsión ymomento torsor, primeramente cada 5 [º]; después al llegar a la zona de fluencia (cuando los valores deltorque ya no variaban mucho) aumentamos la velocidad del ensayo y tomábamos los datos cada 15 [º] yfinalmente aumentábamos a 30 [°], hasta que la muestra se rompiera. De modo que armamos una tabla dedatos. Cuando la varilla alcanzaró la rotura, pudimos notar que falló por cortante en un plano perpendicular aleje de la barra, con lo que comprobamos que este tipo de fallas se da en materiales dúctiles. Con los datos demomento torsor y ángulo de torsión, calculamos el esfuerzo cortante t y la deformación angular g, para

posteriormente graficar tvsg. En la zona elástica o zona de proporcionalidad donde se cumple que = ,encontramos el valor de la pendiente, las cuales correspondía al módulo de Rigidez, obteniendo así que G =10.0 [GP]. El error porcentual del experimento superó el 80%.

Palabras clave — esfuerzo cortante, módulo de rigidez, deformación angular, ensayo de torsión, acerosoldable.

2.

JUSTIFICACIÓN

En la práctica de la ingeniería, muchas veces nos encontramos con sistemas de ejes rotatorios, cuyo principiomecánico de movimiento es el torque (o momento) que este eje ejerce a su acople, o viceversa. Como el efectode una fuerza es el resultado del respectivo esfuerzo interno sobre un cuerpo rígido, alrededor de un ejeexistirán los denominados “esfuerzos cortantes”, que tienden a deformar a la flecha de manera tangente a sucircunferencia, alrededor de su eje centroidal, convirtiéndose estos esfuerzos en una fuerza interna resultante

llamada “momento interno”. Debido a que todos los materiales pueden soportar una máxima deformación previo a la falla o fractura, es importante considerar un análisis de las posibles fallar de una flecha rotatoria, ycomo evitar estas fallas en condiciones de trabajo nominales.

Un ensayo practicado comúnmente, para encontrar las propiedades mecánicas de las flechas o ejes rotatorios,es el “Ensayo de Torsión”, que consiste en fijar en un extremo un eje en una referencia, y al otro extremosometerlo a torsión, hasta que falle. Este ensayo permitirá encontrar los límites de trabajo permisibles de laflecha, y sobretodo, dará la información sobre la relación lineal entre el torque ejercido y la deformaciónangular del eje. Además, permitirá la relación entre el esfuerzo cortante y la deformación angular unitaria, el“Módulo de Rigidez o de Corte”.

Como justificación de este ensayo se podría decir que es indispensable la demostración de esta fracción de la

Teoría de Elasticidad, como base para la formación de futuros ingenieros mecánicos.

Laboratorio de Mecánica de Sólidos IEnsayo de Torsión

Hernández Castro Bláss FranciscoFacultad de Ingeniería en Mecánica y Ciencias de la Producción (FIMCP)

Escuela Superior Politécnica del Litoral (ESPOL)Guayaquil - Ecuador

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

4/12

2

3.

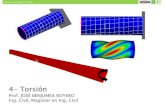

INTRODUCCIÓN

En todos los campos de la ingeniería, el estudio de las estructuras y propiedades de los materiales esfundamental a la hora de diseñar y fabricar máquinas, estructuras, etc. Además los desastres y accidentes eningeniería con frecuencia están causados por el mal uso de los materiales. [1]

Una de las propiedades que se estudia en los materiales es el módulo de Rigidez, o módulo de Cortante estemódulo se define como la resistencia del material a deformarse bajo la acción de un esfuerzo cortante [2],cuando tenemos elementos trabajando en torsión se producen esfuerzos axiales y esfuerzos cortantes, pero losesfuerzos cortantes son predominantes.Al producirse una distorsión como la que se aprecia en la fig. 1, la deformación está dada por la variaciónangular que sufre el elemento al ser deformado por el esfuerzo cortante [3].

Fig. 1 Esquema idealizado de una tubería de sección circular sometido a torsión [2]

En el rango elástico lineal del material se ha encontrado una relación directa entre el momento torsor (T) y ladeformación angular (); para un tubo de sección circular, que está sometido a un torque T, se cumple que:

= Ec. (1)Dónde:T: Torque aplicado.J: Momento polar de inercia de la sección circular.G: Módulo de Rigidez del material.L: Longitud del tubo.

: Ángulo de torsión Mientras que el esfuerzo viene dado por:

á = Ec. (2)Donde c es el radio de la varilla.Y finalmente la deformación angular está dada por:

= Ec. (3)

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

5/12

3

El ensayo de torsión no es tan conocido ni tan usado como lo es el ensayo de tensión, sin embargo en muchasaplicaciones ingenieriles y estudios teóricos, este ensayo tiene una considerable importancia, este ensayo esusado para determinar varias propiedades del materiales tales como el módulo de rigidez (G), esfuerzo defluencia torsional además del módulo de rotura. [3]Se ha demostrado teórica y experimentalmente que los esfuerzos cortantes varían linealmente con respecto ala distancia desde cero en el centro de la sección circular hasta el máximo esfuerzo en la parte exterior dedicha sección, además de que para una misma sección y longitud los cilindros huecos son más resistentes quelos sólidos en torsión [4].

Fig. 2 Variación del esfuerzo cortante [4]

Una de las mayores aplicaciones de elementos que trabajan en torsión es la de transmisión de potencia, talescomo es el caso de un árbol o eje que transmite el movimiento de rotación de una turbina de vapor a ungenerador eléctrico, transmitir la potencia de un automóvil al eje de transmisión, o la transmisión de un motora una máquina herramienta [5]. Otra aplicación muy común de elementos que trabajan en torsión es la de losresortes de torsión, además de varias herramientas como taladros, fresadoras, etc. En lo que se refiere a fallaen materiales, si la resistencia cortante de un material es menor que su resistencia en tensión, tiene lugar unafalla cortante sobre el plano perpendicular al eje de la barra, como se muestra en la figura 3; este tipo de fallases típica en materiales dúctiles como el acero, mientras que si sucede lo contrario ( < , se produce unafractura que forma un ángulo de 45º con el eje de la barra, este comportamiento es típico de los materialesfrágiles [4].

Fig. 3 Fallas por torsión en materiales dúctiles y frágiles [4]

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

6/12

4

4.

EQUIPOS, INSTRUMENTACIÓN Y PROCEDIMIENTO

Los equipos usados para la presente práctica son los siguientes: Equipo: Máquina de Ensayos de torsión

o Marca: AMETEKo

Serie: 69-0169o Modelo: VT-10o Código ESPOL: PF-005-07

Además de este equipo necesitamos: Calibrador de Vernier. Tornillo de banco. Sierra. Una muestras de varilla corrugada de acero soldable, a las cuales le realizaremos el ensayo.

La varilla que usamos para la práctica tienen las siguientes dimensiones y características:

Varilla de Acero Soldable ANDEC Longitud efectiva L: 105 mm

Diámetro d: 12 mm

El procedimiento para la práctica es el siguiente, lo primero es cortar la muestra que posteriormente vamos aanalizar, para esto usamos el tornillo de banco para sujetar la varilla y con la ayuda de la sierra realizamos elcorte, la longitud es de 16 [cm], pero en nuestro caso nos dio una longitud de 16.1 [cm], la cual al restarle lasdos longitudes de la muestra que entran en las muelas (2.8 [cm] por lado), los cuales no son sometidas atorsión obtenemos la longitud efectiva anteriormente mencionada.

Una vez obtenidas las muestras colocamos la primera en los cabezales de la máquina, para posteriormente

ajustar las muelas universales hasta que la muestra quede bien sujeta; a continuación encendemos la máquinade torsión le aplicamos una precarga, en el tambor giratorio está marcado las divisiones angulares cada 5º, yademás tiene una aguja que permite visualizar los ángulos de deformación. Vamos tomando los datos delmomento torsor aplicado del indicador (ver fig. a en anexos A) cada 5º, es decir para cada división.Una vez que llegamos a la zona de fluencia (cuando ya no varía casi el momento torsor) aumentamos lavelocidad a cada 15º y finalmente cada 30º así hasta alcanzar la rotura de la varilla. Luego retiramos la varillay analizamos el tipo de rotura que se produjo.

A continuación calculamos el esfuerzo y deformación para cada dato, de esta manera obtenemos la Tabla Ique se encuentran en anexos B. Finalmente graficamos esfuerzo vs deformación angular y calculamos el valorde la pendiente en la zona elástica la cual corresponde al módulo de rigidez del material.

5.

RESULTADOS

Los datos tomados de las mediciones se encuentran en la Tabla I, (Anexos B); y en el Anexo C se encuentraun ejemplo de los cálculos realizados, además de las gráficas de la muestra.

6.

ANÁLISIS DE RESULTADOS, CONCLUSIONES YRECOMENDACIONES

El módulo de Rigidez de las varillas fueron calculados a partir de la pendiente de las gráficas de esfuerzocortante vs deformación angular de las probetas (muestras). Se puede observar que la relación entre esfuerzo

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

7/12

5

cortante y deformación angular no resultó completamente lineal, esto debido a varios factores como el estadodel equipo y la precisión de los datos tomados.

Si graficamos solo la zona elástica de cada diagrama (gráfico 2) podemos calcular la pendiente la cualcorresponde al módulo de rigidez, obtuvimos así que para la varilla G =10.0 [GPa].

Si observamos la fractura, la cual se puede apreciar en la figura c en Anexo A, podemos observar que lavarilla falla por cortante en un plano perpendicular al eje de la barra, lo que comprueba que el acero es unmaterial dúctil, ya que en este tipo de materiales ocurre esta falla.

También pudimos notar que al sacar la varilla una vez que se produjo la rotura, se pudo notar que la varilla sehabía calentado, esto debido a que al torsionar la varilla se dislocan los planos cristalinos del material.

Pudimos aplicar un ensayo muy útil para determinar propiedades mecánicas de materiales, también hemosreconocido el funcionamiento y manejo de la máquina para ensayo de torsión.Comprobamos que se cumple la relación entre el esfuerzo cortante y la deformación angular, ademáscomprobamos que materiales dúctiles como el acero en nuestro caso fallan en cortante en un plano

perpendicular al eje de la barra.

Para esta práctica se pueden hacer varias recomendaciones que ayudarían a mejorar los resultados obtenidos, primeramente las condiciones del tornillo de banco no eran las apropiadas, otro punto importante es el estadode la máquina de ensayos de torsión, ya que tiene años de uso y no se encuentra en su óptimo estado, por loque se recomienda la adquisición de una nueva.

Posibles errores en la práctica se deben a un desgaste en las mordazas del equipo, que no permitían sujetarcorrectamente la pieza al inicio del ensayo. Otro posible error en los ensayos fue producto de una mala percepción de las personas que tomaron las respectivas mediciones en los indicadores de deformación angulary torque. El error total de la práctica fue aproximadamente del 86,7%. Su respectivo cálculo se brinda enAnexos C.

7.

BIBLIOGRAFÍA

[1] «Materiales para ingeniería 1. Introducción a las propiedades,las aplicaciones y el diseño- Michael F. Ashby - GoogleLibros».

[2] «Mecánica de materiales - R. C. Hibbeler - Google Libros». [Enlínea].

[3] «Springer Handbook of Mechanical Engineering - Karl-Heinrich

Grote, Erik K. Antonsson - Google Libros.» [En línea]

[4] Mecánica de Sólidos- Egor P. Popov-2da Ed.-Pearson [5] Resistencia de Materiales- Luis Ortiz Berrocal-1era Ed,

Madrid, España

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

8/12

6

8.

ANEXOS

8.1 ANEXO A) Registro fotográfico de la práctica

Figura a. Indicador de momento torsor

Figura b. Varilla sometida a torsión (izq.) y varilla sin torsión (der.)

Figura c. Sección de la varilla mostrando el corte

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

9/12

7

8.2

ANEXO B) Tablas de resultados

Ángulo Torsión Esfuerzomáximo[Pa]

Deformación[°] [rad] [lb in] [N m]

5 0,09 110 12,419 3,662E+07 0,005

10 0,17 250 28,225 8,322E+07 0,010

15 0,26 400 45,16 1,331E+08 0,015

20 0,35 600 67,74 1,997E+08 0,020

25 0,44 880 99,352 2,929E+08 0,025

30 0,52 980 110,642 3,262E+08 0,030

35 0,61 980 110,642 3,262E+08 0,035

40 0,70 1000 112,9 3,329E+08 0,04045 0,79 1000 112,9 3,329E+08 0,045

50 0,87 1000 112,9 3,329E+08 0,050

55 0,96 1000 112,9 3,329E+08 0,055

60 1,05 1010 114,029 3,362E+08 0,060

65 1,13 1020 115,158 3,395E+08 0,065

70 1,22 1040 117,416 3,462E+08 0,070

75 1,31 1050 118,545 3,495E+08 0,075

80 1,40 1070 120,803 3,562E+08 0,080

85 1,48 1080 121,932 3,595E+08 0,085

90 1,57 1100 124,19 3,662E+08 0,090

95 1,66 1110 125,319 3,695E+08 0,095

100 1,75 1120 126,448 3,728E+08 0,100

105 1,83 1140 128,706 3,795E+08 0,105

110 1,92 1140 128,706 3,795E+08 0,110

115 2,01 1160 130,964 3,861E+08 0,115

120 2,09 1170 132,093 3,895E+08 0,120

125 2,18 1180 133,222 3,928E+08 0,125

130 2,27 1200 135,48 3,994E+08 0,130

135 2,36 1210 136,609 4,028E+08 0,135140 2,44 1220 137,738 4,061E+08 0,140

145 2,53 1230 138,867 4,094E+08 0,145

150 2,62 1240 139,996 4,128E+08 0,150

155 2,71 1250 141,125 4,161E+08 0,155

160 2,79 1250 141,125 4,161E+08 0,160

165 2,88 1260 142,254 4,194E+08 0,165

170 2,97 1270 143,383 4,228E+08 0,170

175 3,05 1280 144,512 4,261E+08 0,175

190 3,32 1320 149,028 4,394E+08 0,189

205 3,58 1340 151,286 4,461E+08 0,204220 3,84 1360 153,544 4,527E+08 0,219

Tabla I. Datos y Resultados para la muestra

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

10/12

8

235 4,10 1380 155,802 4,594E+08 0,234

250 4,36 1380 155,802 4,594E+08 0,249

265 4,62 1400 158,06 4,660E+08 0,264

295 5,15 1420 160,318 4,727E+08 0,294

325 5,67 1450 163,705 4,827E+08 0,324

355 6,20 1470 165,963 4,893E+08 0,354

385 6,72 1490 168,221 4,960E+08 0,384

8.3

ANEXO C) PROCESAMIENTO DE DATOS Y GRÁFICOS

Vamos a realizar un ejemplo de los cálculos para obtener los datos de la tabla I. Así para el primer datotenemos: ∆ [°] [ ]

5 110

Para realizer el gráfico necesitamos obtener el esfuerzo de corte (t), además de la deformación angular (g), asítenemos de la Ec. 2:

á = Dónde:T: Torque aplicado.J: Momento polar de inercia de la sección circularc: Radio de la varilla de acero (12 mm)

Como queremos el esfuerzo en unidades del SI, tenemos que transformar el valor del momento torsor a N-m,esto lo hacemos de la siguiente manera:

= 1 1 0 [ ] 2.54 []1 [] 1 []100 [] 4.448 []1 [] =12.419 [ ] Ahora sí usando la Ec. 2, obtenemos el valor del esfuerzo de corte en MPa como sigue:

á = 12.419 [ ] ∗0,006[]0.01232 [

]

á = . [] Mientras que para encontrar la deformación hacemos uso de la Ec. 3:

= Dónde L es la longitud efectiva de la varilla, la cual se obtiene al restar la longitud total menos 2 veces ladistancia de la varilla que entraba en las muelas, la cual era 2.8 cm, obteniendo así:

L= 16.1 - 2(2.8) = 10.5 [cm]

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

11/12

9

Con lo que la deformación angular queda:

= 0.006[] ∗ 5 ∗1800.105[]

= .

CALCULOS DE INCERTIDUMBRE:

Para el esfuerzo cortante:

∆ = ∆ = ∆ = ∆ =(

0.0060.012432 )10 = ±. []

Este error es constante debido a que no depende del valor de T.

Para la deformación

∆ = ∆ = ∆ = ∆ =0.006 5 ∗ 1800.102 0.005 =±.

Para calcular el módulo de rigidez calculamos la pendiente en la zona elástica del material, sitomamos la zona elástica tenemos el siguiente gráfico:

0,000E+00

1,000E+08

2,000E+08

3,000E+08

4,000E+08

5,000E+08

6,000E+08

0,000 0,050 0,100 0,150 0,200 0,250 0,300 0,350 0,400 0,450

E s f u e r z o c o r t a n t e [ P a ]

Deformación angular

Gráfico 1. Esfuerzo cortante vs Deformación angular para la muestra

-

8/17/2019 Práctica 2 Ensayo de Torsión Bláss

12/12

10

Como podemos observar el valor de la pendiente nos da directamente el módulo de rigidez, por lo que G parala primera muestra resulta ser G=10 [GPA]

Debido a que el valor teórico de un acero corrugado estructural AISI-SAE A36, según la tabla “AverageMechanical Properties of Typicial Engineering Materials” (Hibbeler, Apéndice C) [2], es Gteoric=75 [GPa], setiene que el error del experimento es:

= − ∗100% = |75− 10|75 ∗100%

=86.7%

y = 1E+10x - 4E+07R² = 0,9853

0,000E+00

5,000E+07

1,000E+08

1,500E+08

2,000E+08

2,500E+08

3,000E+08

3,500E+08

0,000 0,005 0,010 0,015 0,020 0,025 0,030 0,035

E S F U E R Z O C

O R T A N T E [ P A ]

DEFORMACIÓN ANGULAR

Acero corrugado Lineal (Acero corrugado)

Gráfico 2. Zona elástica del diagrama Esfuerzo cortante vs Deformación angular parala muestra de acero estructural