Presentación Curso LIX-SX-EW-ER Cu

-

Upload

amilkarfredy -

Category

Documents

-

view

278 -

download

24

Transcript of Presentación Curso LIX-SX-EW-ER Cu

Curso

LIXIVIACION – EXTRACCION POR SOLVENTE

ELECTRO OBTENCION – ELECTRO REFINACION

DE COBRE

Germán Cáceres

1

Contenido • Introducción • Lixiviación en pilas • Extracción por solvente • Electro obtención • Electro refinación

2

“El ser humano aprende en la medida en que participa en el descubrimiento y la invención. Debe tener libertad para opinar, para equivocarse, para rectificarse, para ensayar métodos y caminos, para explorar” Ernesto Sábato, Apologías y rechazos, La Nación, 2006

3

Introducción

4

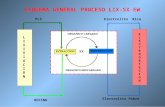

TECNOLOGIA ACTUAL PROCESAMIENTO COBRE

CHANCADO

PRIMARIO

CHANCADO

SEC. / TERC.

LIXIVIACION

PILAS

EXTRACCION

SOLVENTE

ELECTRO

OBTENCION

CATODO

MINA

AGLOMERA

CION

MOLIENDA FLOTACION FUNDICION ELECTRO

REFINACION

LIXIVIACION

BOTADERO

ACIDO

5

Lixiviación en pilas

• Visita Planta • Materia

6

Minerales

7

Chancado

8

Aglomeración

9

10

Lixiviación

11

12

13

14

15

16

17

18

19

20

21

FIGURA 2: Descripción del proceso de lixiviación en pilas

D

SX REFINO

ILS

R

PLS

22

Aglomeración

Objetivos: físico, químico

Mecanismos de la aglomeración

Acción cementante

Acción de fuerzas de unión sólido-líquido o líquido-líquido

(puentes de agua).

Variables de operación

Granulometría

Dosificación de ácido

Dosificación de agua

Velocidad de rotación

23

24

25

Configuración de plantas lixiviación en pilas

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

AREA DE MOVIMIENTO DE CAMIONES DE CARGA Y DESCARGA DE PILAS

CANALETA RECOLECTORA DE SOLUCIONES DE LIXIVIACION

PLS

ILS

SX

PLS ILS RF EMG

26

Operación y control del proceso

Variables de operación y control

Granulometría del mineral

Tasa de dosificación de ácido en el curado

Altura de la pila

Tasa de riego

Razón de lixiviación

Concentración de las soluciones de lixiviación

Concentración de ácido

Concentración de cobre

Concentración de otros elementos

27

Diseño de pilas de lixiviación

Ley del mineral:

Cu total = 1,25 %

Cu soluble = 1,15 %

Consumo de ácido = 6,45 kg H+/kg Cu

Capacidad de producción:

8.640 T cátodo/año

Criterios de diseño metalúrgicos:

Granulometría = 100 % bajo 3/4 pulgada

Recuperación de Cu soluble = 80 %

Tiempo de lixiviación = 90 días

Altura de la pila = 3,0 m

Densidad aparente del mineral aglomerado = 1,5

T/m3

28

a) Determinación de la capacidad de la planta de chancado

Cu soluble recuperable = 0,80 x (1,15/100) x 1.000 = 9,20

kg Cu/T mineral

Producción = 8.640 T cátodo/año = 720 T/mes = 24 T/día

= 1.000 kg Cu/h

Capacidad de la planta de chancado = 1.000 kg Cu/h/9,20

kg Cu/T mineral = 108,70 T mineral/h = 2.609 T

mineral/día = 78.270 T mineral /mes = 939.240 T mineral

/ año (aprox. 1.000.000 T mineral / año)

29

b) Determinación de la superficie total de pilas

(encarpetado HDPE)

T mineral/m2 a 3 m de altura = 1,5 T/m3 x 3 m = 4,5 T

mineral / m2

Cantidad total de mineral en proceso = 2.609 T/día x 90

días = 234.810 T

Superficie total ocupada por este mineral en proceso =

234.810 T / 4,5 T/m2 = 52.180 m2

30

c) Dimensiones del área de pilas

Depende del proyecto y puede ser por ejemplo

un rectángulo de 522 x 100 m, y sobre este

rectángulo de carpeta de HDPE se construyen

pilas de mineral de 100 x 20 m, esto es 26 pilas

de lixiviación con capacidad de carga de unas

9.000 T mineral aproximadamente (3 días) y una

superficie por pila de 2.000 m2

31

d) Dimensión del área total de carpeta de HDPE

Para la operación normal de pilas se requiere además de las 16

pilas en riego permanente, tener 1 pila en carga, 1 pila en drenaje,

1 pila en descarga y 1 pila sin carga (vacía) para dejar el espacio

que permita el movimiento de las maquinarias de carga y descarga;

esto es, se necesitan 4 pilas más, o sea 4 x 2.000 = 8.000 m2 más de

superficie de pilas encarpetada con HDPE (correspondiente a un 15

% más de superficie). Por lo tanto, el área total de carpeta es:

Área de pilas en riego = corresponde a 26 pilas = 26 x 2.000 =

52.000 m2

Área de pilas en drenaje, descarga, carga y maquinaria =

corresponde a 4 pilas = 4 x 2.000 = 8.000 m2

Área total encarpetada con HDPE = 60.000 m2, esto es un

rectángulo de 600 x 100 m.

32

Extracción por solvente (SX)

• Visita planta

• Materia

33

34

35

36

37

38

39

40

Descripción del proceso

LIVIACION EXTRACCION RE-

EXTRACCION

ELECTRO-

OBTEBCION MINERAL CATODO

ED

EC

OD

OC

RF

PLS

41

42

43

44

Reactivos

Extractantes

LIX 9790N, LIX 984N (Cognis), PT 5050 (Acorga) y MOC 45 (Allied Signal).

Sus características principales son:

Densidad : 0.91 g/cc

Color : ámbar

Punto de inflamación : 70 °C

Selectividad Cu/Fe : > 2000

Carga máxima (a 10% v/v) : 5.2 g/l de Cu a pH =2

Transferencia neta (10% v/v) : 3.0 g/l de Cu

Separación de fases : < 90 segundos

Cinética de extracción : > 95% en 60 segundos

45

Diluyentes

ESCAID 103 (Exxon) y OXIMIN (Oxiquim), SHELLSOL (Shell)

Sus características principales son:

Densidad : 0.81 g/cc

Punto de inflamación : 79 °C

Modificadores

Tridecanol y el éster

Aumentan la solubilidad del extractante y del metal en la fase orgánica.

Mejoran la velocidad de separación de fases y extracción de cobre,

favoreciendo la coalescencia.

46

Tipos de extractantes

Ketoximas

Primeros reactivos usados para la extracción de cobre.

Ventajas: excelente separación de fases, bajas pérdidas de orgánico por arrastre y

baja formación de crud (borra)

Desventajas: Extractante moderado de cobre y cinética lenta a bajas temperaturas.

El reactivo típico fue el LIX 64N.

Salicilaldoximas

Reducir circuitos 4E+3S o 3E +2S a 2E+2S o 2E + 1S. Sin embargo, estos reactivos

son extractantes tan fuertes que requieren un modificador para realizar

eficientemente la reextracción.

El uso de modificadores (tridecanol o nonifenol) presentan las siguientes

desventajas: hidrólisis y degradación del reactivo, mayor transferencia de Fe al

electrolito, mayor pérdida de orgánico por arrastre físico y mayor formación de

crud. Reactivos típicos son el LIX 860 y el Acorga PT-5050.

47

Mezclas Salicilaldoximas – Ketoximas

LIX 9790N, LIX 984N

Estas mezclas no contienen modificadores. El LIX 984, por ejemplo,

es una mezcla de LIX 860 (salicilaldoximas) y LIX 84 (Ketoxima).

Combina la capacidad extractiva y cinética rápida de la

salicilaldoxima con la estabilidad y propiedades físicas de las

Ketoximas.

48

Isoterma de Distribución

La isoterma de distribución es un gráfico de la concentración de la

especie extraída en la fase orgánica versus la concentración de la

misma en fase acuosa, en el equilibrio y a una temperatura dada, y

puede ser preparada para extracción como para re extracción.

49

Recta de operación

50

Diagrama de McCabe-Thiele

E1

E2 A/O =1/(O/A)

(SR,OC)

(Ref,OD)

(SRef,OSC)

51

52

Configuración de plantas de SX

Lixiviación Electro-obt.

E1

E2

S1

Extracción Reextracción

SR

RF OSC

SRF OC OD

ED EC

OC

53

E-1 L E-2 R-1

LIXIVIACION EW

PLS

OSC

OD

OCL

L

OC

RF

SRF AL

ER

EP

54

Operación y control del proceso

Arrastres

Continuidad

O

A

A

O

55

Recuperación del orgánico Electrolito

Refino

Remoción de acuoso Uso de una o más etapas de lavado.

Diseño del estanque de orgánico como

post-decantador.

Uso de coalescedor del tipo

desarrollado por Chuquicamata.

Combinación de cualquiera de las

alternativas anteriores, dependiendo

de la concentración de las impurezas

presentes.

56

Variables de control de la SX

Concentración de cobre y ácido (pH) del PLS

Concentración de cobre y ácido del refino

Flujos del PLS, orgánico y electrolito

Razón O/A

Continuidad de fases

Concentración de cobre del orgánico cargado, orgánico semi-

cargado y orgánico descargado

% de extractante

Arrastre de acuoso en orgánico

Arrastre de orgánico en acuoso

Altura de la banda de dispersión

Formación de borra (crud)

57

58

59

Cálculo de volumen del mezclador:

N° de mezcladores: 2

Tiempo de mezcla: 3 minutos

Volumen mezclador = (3 x 429)/(60 x 2) = 11 m3 cada uno

Se elige un mezclador cilíndrico con altura = 1,1 diámetro y un 20 %

más de capacidad = 11 x 1,2 = 13,2 m3

V = 3,14 X D2 x 1,1D/4 = 13,2

D3 = (13,2 x 4)/(3,14 x 1,1) = 15,3

D = 2,5 m

H = 2,8 m

V = 13,7 m3

60

Cálculo del área del decantador:

Flujo específico: 2,3 a 4,5 m3/h/m2

Elegimos un flujo específico de 3,4 m3/h/m2

Por lo tanto el área del decantador es: 429/3,4 = 126 m2

Tomamos: largo = 1,1 ancho; esto es: L = 1,1 x A, por lo tanto:

1,1 x A2 = 126

A = 10,7 m

L = 11,8 m

Area del decantador = 126 m2

61

62

Altura de la capa de orgánico:

En la práctica industrial, se usa una altura de capa de

orgánico de 15 a 30 cm

Elegimos Horgánico = 30 cm y el resto hasta completar 1,1 m

es acuoso, o sea la altura del acuoso es 0,8 m.

63

Electro obtención (EW)

Visita plantas Materia

64

65

66

67

68

69

70

71

72

73

74

75

76

77

78

79

80

81

82

83

84

Descripción del proceso

85

MINERAL LIXIVIACION EXTRACCIONRE

EXTRACCION

ELECTRO

OBTENCION CATODO

FIGURA 1

PROCESO

LIXIVIACION / EXTRACCION POR SOLVENTE / ELECTRO OBTENCION

ARRASTRE

A / O

CONTAMINA

ERAFECTA EO

Calidad Cátodo

Eficiencia Corriente

Consumo Energía

Corrosión Anodos

Aumenta Costo

86

2 2

0

2 2 H /

12 2 , E 1,23 V

2O OH O O H e

2 02 , E 0,34 VCu e Cu

celda

1,23 0,34 0,89 V

E 0,89 V

celda anodo catodoE E E

Conceptos fundamentales

Reacción catódica:

Reacción anódica:

Reacción global:

87

Densidad de Corriente i

2

2

, donde:

de corriente en A/m

en A

superficie del catodo en m

Ii

S

i densidad

I corriente

S

88

Ley de Faraday dneOx Re

ItnF

MP

P = peso obtenido, g

M = peso molecular de la especie, g/mol

I = corriente, A

t = tiempo, seg.

n = número de electrones

F = constante de Faraday = 96.500 Coulomb (Amp. x seg.)

89

CueCu 22

hA

gEECu

185,136001

965002

54,63

2

33 296,010250185,110mh

kgiEEv Cuteórica

2266,0296,090,0

mh

kgvreal

90

Curvas de Polarización E = f (i)

91

Eficiencia de corriente

real100 , %

teorico

teorico=Peso dado por la ley de Faraday

I

Peso

Peso

Peso

Voltaje de Celda

, Vcelda th a c elV E R I Perdidas

Consumo de Energía 5

catodo0,84 10 , KWh/Tcelda

I

VW

92

Configuración de plantas de EW de Cu

21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

EC/SX

ED/SX

R

+

-

93

Operación y control del proceso

Calidad Química cátodo grado A

Cobre, Cu > 99,96 %

Plomo, Pb 5 ppm, máx.

Hierro, Fe 10 ppm, máx.

Azufre, S 15 ppm, máx.

Selenio, Se 2 ppm, máx.

Teluro, Te 2 ppm, máx.

Bismuto, Bi 2 ppm, máx.

Antimonio, Sb 4 ppm, máx.

Arsénico, As 5 ppm, máx.

Plata, Ag 25 ppm, máx.

94

Elementos de control

Los elementos de control de la calidad química son:

• Temperatura del electrolito (47 a 50 ºC)

• Concentración de cobre en el electrolito agotado (varía según la

densidad de corriente, a baja densidad de corriente puede ser

mayor o igual a 35 g/L; en cambio a alta densidad de corriente,

esto es sobre 300 A/m2, la concentración de cobre en el agotado no

debe ser inferior a 40 g/L)

• Densidad de corriente ( a mayor densidad de corriente hay mayor

riesgo de baja de calidad química)

• Dosificación de aditivos o inhibidores (estos no deben ser ni muy

poco ni muy elevados)

• Flujo de electrolito (flujo específico superior a 2,5 L/min/m2.

95

Calidad física

Elementos de control:

La densidad de corriente

El estado de los electrodos

La distancia ánodo – cátodo

La temperatura, concentración y flujo del electrolito.

La adición de guar y sulfato de cobalto.

El tiempo de depósito

96

Control de Impurezas

Arrastre de Orgánico

Cloruro

Hierro

Manganeso

Plomo

Neblina Ácida

97

Diseño de plantas de EW de Cobre

Criterios de diseño:

Producción = 7.200 T/año = 600 T/mes = 20 T/día =

833 kg/h

Densidad de corriente = 275 A/m2 (valor medio entre

250 y 300)

Eficiencia de corriente = 90 %

Voltaje de celda = 2,2 V

Equivalente electroquímico del Cu = 1,185 g/Ah

98

Cálculos:

a) Velocidad de depósito

vd = (0,90 x 1,185 x 275)/1.000 = 0,293 kg/h/m2

b) Superficie catódica total = 833/0,293 = 2.843 m2

c) Número de cátodos de 1 x 1 m = 2.843/2 = 1.422 cátodos

d) Número de cátodos por celda: depende del proyecto,

normalmente en mediana minería se utiliza hasta 45 cátodos por

celda. En gran minería se usan hasta 66 cátodos por celda. En este

ejemplo vamos a utilizar 33 cátodos por celda

99

e) Número de celdas = 1,422/33 = 43 celdas (vamos a

utilizar 44 celdas distribuidas en 2 bancos de 22 celdas

cada uno)

f) Corriente del rectificador = 33 x 2 x 275 = 18.150 A

(vamos a utilizar un rectificador de 20.000 A con una

holgura de un 10 % de producción)

g) Voltaje del rectificador = 2,2 x 44 = 97 V (vamos a

utilizar un rectificador de 110 V con un 10 % de holgura

de producción)

100

Diseño:

Rectificador = 20.000 A x 110 V

N° celdas = 44 (2 bancos de 22 cada uno)

N° electrodos por celda = 33 (elección según tamaño de

celdas)

33 cátodos

34 ánodos

N° cátodos total = 1.452

N° ánodos total = 1.496

101

Electro refinación (ER)

Visita planta Materia

102

103

104

105

106

107

108

109

110

111

112

113

114

115

116

117

118

119

120

121

122

123

124

125

126

Descripción del proceso

Eliminar las impurezas que perjudican las propiedades

eléctricas y mecánicas del cobre, tales como: As, Sb,

Bi, O, S, Se, Te, Fe, Co, Ni y Pb.

Recuperar las impurezas valorizables, como: Au, Ag,

metales del grupo del Pt y Se.

Objetivos:

127

Los ánodos se moldean en la fundición y son de cobre

impuro (99.4 a 99.8 % Cu) y los cátodos son láminas de

cobre puro (99.98 % Cu) (láminas iniciales u hojas de

partida) o placas de acero inoxidable sobre el cual se va a

depositar el cobre puro (cátodos permanentes), tal como

se hace en EW Cu.

El electrolito es una solución ácida de sulfato de cobre

que contiene entre 40 y 50 g/l de Cu2+ y 180 a 200 g/l de

H2SO4. La temperatura de trabajo es del orden de 60 °C y

la densidad de corriente varia entre 180 y 250 A/m2.

128

Durante el electrólisis, el cobre y los metales menos nobles que él :

As, Sb, Bi, Fe, Co, Ni, Pb, pasan desde el ánodo a la solución;

mientras que los metales más nobles como oro y plata, y los

sulfuros, seleniuros y teluros de cobre y plata, muy refractarios a la

disolución electroquímica, no se disuelven, decantan y pasan al

barro anódico.

El cobre es depositado sobre el cátodo; mientras que los metales

menos nobles como Fe, Ni y As permanecen en la solución. Un

circuito de purificación del electrolito permite eliminar estos

elementos y evitar así que su concentración aumente en solución

con el tiempo. El electrolito circula en circuito cerrado en la planta

de electro refinación.

129

Además, para mejorar la calidad del depósito catódico, se

agrega al electrolito sustancias orgánicas en pequeñas

cantidades, llamadas inhibidores de cristalización, tales

como: tiourea, cola y avitone.

Finalmente, como la concentración de cobre aumenta en

el electrolito, debido a la disolución química del óxido

cuproso contenido en el ánodo, es necesario que una

parte del electrolito sea sometida al proceso de electro

obtención para mantener la concentración de cobre

constante en solución.

130

Elemento Ánodos

%

Cátodos

%

Cu 99.4 - 99.8 > 99.99

O 0.1 - 0.3 25-50 ppm

Ni < 0.5 < 10 ppm

Pb < 0.1 < 5 ppm

As < 0.3 < 2 ppm

Sb < 0.3 < 2 ppm

Se < 0.02 < 2 ppm

Fe 0.002 - 0.03 2 – 20 ppm

Te < 0.001 < 1 ppm

S 0.001 - 0.003 2 – 10 ppm

Bi < 0.01 < 1 ppm

Ag < 0.1 5 – 10 ppm

Au <0.005 < 0.1 ppm

131

ELECTRO

REFINACION

ELECTROLITO DESCOBRIZACION

PURIFICACION

BARRO

ANODICO

ANODOS CATODOS

CATODOS

EW

BARRO

ARSENICAL

132

Conceptos fundamentales

REACCION ANODICA: Cu => Cu2+ + 2e- E° = 0.34 V

(Disolución de cobre)

REACCION CATODICA : Cu2+ + 2e- => Cu E° = 0.34V

(Precipitación de cobre) _______________________________

REACCION DE CELDA O GLOBAL: Cu => Cu E = 0 V

(Expresada en forma iónica)

133

134

Configuración de plantas ER

CELDAS

COMERCIALES

CELDAS

COMERCIALES

CELDAS

COMERCIALES

AREA DE

COSECHA

AREA

DE

HOJAS

PARTIDA

PLANTA

BARROS

PLANTA

PURIFICACION

AREA

ESTANQUES

PATIO

DE

ANODOS

RECTIFICADOR PATIO DE ANODOS

PATIO DE CATODOS

LAMINAS

INICIALES

CELDAS

COMERCIALES

135

Operación y control del proceso

Las plantas ER Cu operan a densidades de corriente de 200 a 300 A/m2,

temperatura del electrolito de 60 °C, flujo de electrolito 20 a 40 L/min y

concentración del electrolito:

Cu: 35 a 50 g/L

Ni: 1 a 30 g/L

H2SO4: 130 a 210 g/L

As: 0,01 a 20 g/L

Sb: 0,01 a 0,5 g/L

Bi: 0,01 a 0,3 g/L

Cl: 0,02 a 0,06 g/L

Aditivos orgánicos: cola, avitone y tiourea: 20 a 40 ppm

136

Comportamiento y control de impurezas

El objetivo de una planta ER Cu es producir cátodos de

alta pureza a bajo costo.

Las impurezas que tienen mayor efecto negativo sobre

el recocido y la temperatura de re cristalización en la

obtención del alambrón por colada continua, están en

el orden siguiente:

Te > Se > Bi > Sb > As

137

Para el cátodo grado A del mercado de metales de Londres (LME) la norma

establece los valores máximos permisibles para estas impurezas:

Se 2 ppm

Te 2 ppm

Bi 2 ppm

Sb 4 ppm

As 5 ppm

Pb 5 ppm

Fe 10 ppm

S 15 ppm

Ag 25 ppm

Total 65 ppm

138

Por otra parte, se debe recuperar los metales de alto valor

económico como son los metales preciosos (Au y Ag) y los

metales del grupo del platino (Pt, Pd).

También, se debe eliminar del proceso y luego recuperar

el plomo, azufre y los metales del grupo del hierro (Fe, Co

y Ni).

139

El mecanismo principal de contaminación de cátodos es el

siguiente:

Mediante el barro anódico

A través del electrolito

Por co – depositación catódica

En consecuencia, para un buen control de calidad de

cátodos y control de impurezas, se debe conocer el

comportamiento de las impurezas en los ánodos, en el

electrolito y en los cátodos.

140

Comportamiento de impurezas durante la ER Cu

• MPt, Au, Ag, Se, Te, S, Pb, Sb: en los barros anódicos

• As, Bi: principalmente en el electrolito

• Fe, Co, Ni, Zn: en el electrolito

141

• MPt y Au: tienen E0 > 1,5 V, muy superior al E0 del Cu

(0,34 V), por lo tanto no se disuelven, no se encuentran

en el electrolito, no se depositan en el cátodo y pasan

directamente al barro anódico.

• Ag: tiene E0=0,8 V, pero como la plata se encuentra en

los ánodos como seleniuros y teluros de cobre y plata,

se disuelve una pequeña cantidad de plata y se

precipita en el electrolito como cloruro de plata (AgCl)

mediante la adición de pequeñas cantidades de Cl-

(HCl) del orden de 30 ppm. También, hay algo de co –

depositación de Ag en el cátodo.

142

S, Se y Te: estos elementos se encuentran en los ánodos

como seleniuros, teluros y sulfuros de cobre y plata, muy

refractarios a la disolución (tienen E0 entre 0,5 y 0,6 V),

por lo tanto no se disuelven y pasan directamente al

barro anódico.

143

As, Sb y Bi: estos metales tienen un E0 inferior al E0 del Cu

(As 0,25 – Sb 0,21 y Bi 0,32 V), por lo tanto se disuelven y

se comportan de la manera siguiente:

Una parte precipita como arsenatos de Sb y Bi, los

cuales si quedan en suspensión contaminan el cátodo y

el resto decanta al barro anódico.

La parte que queda en el electrolito es eliminada en los

circuitos de purificación del electrolito.

144

Fe, Co y Ni: estos metales tienen un E0 inferior al E0 del Cu

(Fe -0,44 – Co -0,28 y Ni -0,25 V), por lo tanto se disuelven,

pasan al electrolito, no se co depositan en el cátodo y son

eliminados en el circuito de purificación.

Pb: tiene un E0=-0,13 V, por lo tanto se disuelve, precipita

como PbSO4 y pasa al barro anódico.

145

Tratamiento de barros anódico

Los barros anódicos son precipitados que se encuentran

en el fondo de las celdas de ER Cu. Se generan del orden

de 1 a 1,5 kg/T cátodo y en este estado original se

denominan barros anódicos crudos (BAC).

146

La composición de los barros anódicos crudo es la siguiente:

Cu 10 – 35 %

Ag 10 – 45 %

Au 0,5 – 2,0 %

Se 5 – 15 %

As 2 – 5 %

Sb 2 – 10 %

Te 0,5 – 5 %

MPt 50 – 100 ppm

Ox.Refr. 1 – 2 % (SiO2, CaO, Al2O3)

147

Etapas del proceso

• Recepción y descobrización: lixiviación BAC con H2SO4, vapor y

aire.

• Deselenización: tostación sulfatante BAD con H2SO4, reducción

SeO2 y purificación Se.

• Fusión en horno doré: calcina descobrizada y deselenizada a

fusión en HD y obtiene ánodo de metal doré: Ag=94-97 %, Au=1-

3 %, Cu=0,1-0,5 %, MPt: menores.

• Electro refinación de Ag y Au y recuperación de MPt (Pt, Pd).

148

1. Recepción y Descobrización: lixiviación BAC con

H2SO4, vapor y aire.

• BAC: 15% Cu, 35% Ag, 2% Au

• BAC decantado a 2 estanques cónicos lixiviadores batch de 3,5

m3.

• Agrega vapor + aire.

• Pulpa a filtro a presión separa BAD (Barro Anódico

Descobrizado) y solución de CuSO4 a planta de sulfato.

• BAD 12 % humedad, 1% Cu, 41% Ag, 2,3% Au a 1 capacho a

planta de deselenización.

149

2. Deselenización

Preparación mezcla BAD + Solución desargentización (40 g/L Ag)

+ H2SO4 + tierra de kieselgur, en estanque de 1 m3. Ciclo 8

h/carga.

Recepción de mezcla y vaciado en bateas de tostación (12

bateas por cada horno).

Horno de tostación a 600 ºC, SeO2 (g).

Estanque de circulación y decantación de selenio a 80ºC con

solución de H2SO4 300 g/L.

Filtro prensa para separación de Se 98%.

Calcina a horno doré (HD), 37% Ag, 2% Au, 0,8% Cu.

150

3. Fusión de calcina en Horno Doré (Cu-Au-Ag)

• Preparación de mezcla calcina + bórax + salitre (en oxidación) +

Na2CO3 + carbón + precipitados de Ag.

• Horno Doré: 5,4 t de carga por batch a 1.200 ºC, 1 quemador de

acero a petróleo 30 L/h + aire.

• Fusión: escoria de fusión, elimina As, Sb, Pb, Fe y SiO2. Retorna a

fundición (de cobre). Contiene 2% Ag y 0,05% Au.

• Oxidación: escoria oxidación elimina Cu y Te. Contiene 4% Ag y

0,4% Au. Se recicla en el mismo horno o retorna a fundición.

• Metal doré: a moldeo de ánodos, 95% Ag, 4% Au, peso ánodos 10

kg. Van a electrólisis de plata.

• 5 t de calcina en 3 días.

151

4. Electro refinación de Plata (Moebius)

• Anodo de metal doré a cuba electrolítica.

• Cristales de plata. Lavado con agua caliente y filtrado.

• Cristales de plata a horno de inducción, capacidad 120 kg/h.

• Granallado. Granalla de plata 99,98% Ag.

• Agua de lavado retorna a cuba electrolítica.

• Solución de filtrado va a cementación con NaCl y Fe. El precipitado a horno

doré.

• Barro aurífero a filtro de vacío. Barro anódico a tratamiento. Solución a cuba de

cementación.

• Resto ánodo a horno inducción para ánodo metal doré.

152

5. Tratamiento de barro aurífero crudo (barro anódico

electrólisis de plata)

• Barro aurífero crudo (30% Ag, 65% Au) + H2SO4 concentrado a

lixiviación a 160 ºC, en estanque de lixiviación cilíndrico cónico

(lixiviadores PF AUDLER) de 100 kg. Ciclo 48 h. Reactores

envidriados interiormente.

• Barro lixiviado 98% Au, 1% Ag a horno de inducción de 120 kg/h,

moldeo de ánodos de oro 98% Au, 1% Ag, peso 1,8 kg a

electrólisis de oro.

• Solución de desargentización a planta de selenio.

• A horno de inducción circulante de electrólisis de oro (98% Au, 1%

Ag).

153

6. Electro refinación de oro.

• Anodos de oro (98% Au, 1% Ag) y cátodos iniciales.

• Celda de electrólisis a 70 ºC calentada con aceite.

• Electrolito: 130 g/L Au, 130 g/L HCl.

• Cátodo: lámina inicial oro electrolítico

• Densidad de corriente = 1.000 A/m2.

• Cátodos de oro: 99,99% Au a horno de inducción, moldeo de barras, pesaje y venta 99,99

% Au. Barritas a laminación para cátodos iniciales.

• Resto de ánodos a moldeo de ánodos.

• Barro anódico y electrolito a filtración. Barro anódico + agua regia a cementación AgCl.

• Solución a cuba de precipitación con FeSO4. Filtración en filtro buncher. Precipitado de

oro retorna a barro anódico.

• Solución a precipitación con Zn. Filtración. Precipitado es un concentrado de Pt y Pd (7%

Pt, 38% Pd), 500 kg desde que partió la planta en 1966. Ciclo 24 h. Solución a descarte.

![Sx-ew en Cv Antes de 2003[1]](https://static.fdocuments.es/doc/165x107/55cf9aba550346d033a31a39/sx-ew-en-cv-antes-de-20031.jpg)

![Alexander Leibbrandt Codelco.ppt [Modo de compatibilidad] · Covelina Fusión Directa de LIX SX EW LIX> S,X» EW Zona de Oxidación - 0.8 de cu 57 Atacamita Fusión Directa de minerales](https://static.fdocuments.es/doc/165x107/5e74d9f95232ac7544694ac9/alexander-leibbrandt-modo-de-compatibilidad-covelina-fusin-directa-de-lix-sx.jpg)