Procesos de Cloracion

Click here to load reader

description

Transcript of Procesos de Cloracion

Viscosidad: Líquido a 20 "C

1 volumen d e cloro líquido =

1 libra de cloro líquido =

- - 1 Kilo de cloro líquido

0,35 químicamente puro

451 volúmenes de gas d e cloro a O OC/760 mmHg 4,98 pies cúbicos de gas d e cloro a O "C/760 mmHg O ,31S rn3 de gas de C ~ X Q

a O *C/760 mmHg

La presión de vapor del cloro líquido se indica en la figura 1.1.

Propiedades térmicas

Calor especifico (Cloro líquido entre 1 "C y 21 "C) 0,236 kcal/kg/ O C

Calor específico (Gas a presión constante de 100 psia o menos y entre 1 "C y 27°C)

Relación del calor específico a presión constante con el calor específico a volumen constante 1,355

Calor latente de fusión

Calor latente de evaporación a O°C 63,2 kcal/kg

Coeficiente de expansión cúbica (cloro líquido a 20 OC>

Calor de reacción del gas de cloro con solución de hidróxido d e sodio

6. a un resumen general de las propiedades físicas y térmi- cas del cloro, se recomienda que, para los cálculos del diseño de la planta, se utilice una información más exacta obtenida de la bibliografía.

0,113 kcal/kg/ "C

2 1,6 kcal/ kg

0,0021 por "C

348 kcal/kg de cloro

Si bien los datos arriba mencionados corresponden

Solubilidad del cloro en el agua

7. una solución que tiene propiedades oxidantes, decolo- rantes y germicidas. La solubilidad del cloro en el agua aumenta con la presión parcial del cloro. En el cuadro que figura a continuación se indica la solubilidad del cloro en agua para una presión total d e 760 mmHg.

El cloro se disuelve ligeramente en el agua para dar

Temperatura "C 10 15 20 2s

Gramos de cloro por litro de agua 9,97 8,s 7,29 6,41

Figura 1.1. Presión del vapor /temperatura - cloro

Presi6n del vapor/temperatura - cloro

-80 40 20 i0 40 60

Temperatura O C

8. les de hidrato de cloro (Cl, 8H,O). Por esta razón, el cloro húmedo del proceso debe siempre mantenerse por encima de esa temperatura para evitar los bloqueos que podrian producirse d e otro modo, como resultado de la formación d e hidrato d e cloro sólido.

9. clórico y ácido hipocloroso: C1, + H,O - HC1 t HOC1.

Al enfriar por debajo de 9,6 OC, se depositan crista-

Una solución de cloro en el agua forma ácido hidro-

216

propiedades quhicas

) 9, ~1 cloro seco a temperatura ambiente reacciona de iGrma directa con muchos de los elementos que produ- cen cloruros de no metales (por ejemplo, azufre o fósforo) \. de metales (por ejemplo, hierro en una forma finamente :jividida, aluminio o titanio). El cloro seco a temperatura -:mbiente no ataca el acero, el cobre ni el níquel en la 'orma sólida, pero ataca a estos metales a temperaturas :nás altas. El acero se fusiona con el cloro seco a más de :gooc y, como la reacción es exotérmica, la velocidad de 'a reacción puede aumentar con rapidez. Con el níquel

reacción no se produce hasta que la temperatura supera 10s 500 "C.

; 1. Unos indicios de humedad en el cloro provocan la rápida corrosión del acero, el cobre y el níquel.

12. El titanio es resistente al cloro húmedo hasta una temperatura de unos 100 "C, pero no al cloro seco.

13. El cloro se disuelve en soluciones acuosas alcalinas frias para producir soluciones de hipocloritos; en álcalis JCUOSOS calientes o en ebullición se pueden producir clo- ratos.

14. El cloro reacciona enérgicamente con muchos com- vuestos orgánicos incluidos los aceites minerales y las 1 irasas, para dar productos clorados. El mecanismo con- ::iste en la adición directa a enlaces no saturados o en la :;ustitución de hidrógeno. En este último caso se forma cloruro de hidrógeno como un subproducto.

15. Las mezclas de cloro e hidrógeno son explosivas en

wede iniciarse con una chispa, por acción fotoquímica o Por un catalizador. En ciertas condiciones la reacción del cloro con el amoníaco puede producir tricloruro de nitró- Wno, que es espontáneamente explosivo.

amplio campo de concentraciones; la explosión

Selección de materiaiec de construcción

16. La elección de los materiales adecuados de cons- trucción para los circuitos de cloro debe examinarse con 4 abastecedor de cloro líquido y confirmarse sólo después de efectuar un estudio detallado de todas las 'lariaciones posibles de las condiciones de funciona- miento.

17. Un circuito construido de acero, que es apropiado Para el cloro seco, debe a su vez secarse adecuada- mente antes de ponerse en servicio. Esto se puede efec- ruar mediante la purga con aire seco o gas inerte hasta que la purga de salida tenga un punto de rocío inferior

a -40 "c. Sin embargo, la temperatura de funcionamiento superior debe limitarse.

18. El uso de metal de titanio para el cloro húmedo es satisfactorio, con la condición de que el nivel de hume- dad se mantenga siempre elevado y que se controle el límite superior de la temperatura funcional. Los procedi- mientos de mantenimiento e inspección deben incluir la toma de conciencia de la posibilidad de corrosión en el interior de las fisuras. Sin embargo, cuando se utiliza el titanio en plantas que contienen cloro húmedo (gas o liquido) se debe tener en cuenta la posibilidad de un estado defectuoso que provoque el contacto entre el tita- nio y el gas o líquido de cloro seco. Si es probable que ocurra esa deficiencia, sería preferible estudiar la posi- bilidad de utilizar otros materiales de construcción.

19. Entre los materiales que son resistentes al ataque del cloro gaseoso húmedo o seco a temperatura ambiente cabe mencionar el vidrio, el gres, la porcelana, el tantalio, la ebonita y ciertos plásticos. El uso de mate- riales plasticos distintos del politetrafluoretileno (teflón) o materiales afines con cloro líquido es por lo general insa- tisfactorio.

Propiedades toxicológicas

20. El límite de exposición recomendado con respecto al cloro es de 1 ppm (v/v), concentración que es apenas detectable por el olor. El límite de exposición de corta duración es de 3 ppm.

21. La exposición al cloro en niveles en torno a 15 ppm causa irritación de las membranas mucosas de los ojos y la nariz, y en especial d e la garganta y los pulmones. Las concentraciones de 50 ppm o más son peligrosas incluso con exposiciones breves; pueden causar la inflamación de los pulmones con acumulación de fluido. Esos sínto- mas pueden no aparecer de inmediato, pero darse repentinamente hasta dos días después de la exposición al gas. El contacto de cloro líquido con la piel o con mem- branas mucosas puede producir quemaduras.

Apéndice 2. Instalaciones externas e instalaciones internas (párrafo 14)

1. rencia al aire libre; sin embargo, e n ciertas circunstan- cias puede resultar apropiada la instalación en un edi- ficio.

Una instalación de cloro debe emplazarse de prefe-

217

2. Un edificio puede albergar toda la instalación o úni- camente las tapas, válvulas, tuberías conexas, indicado- res y otro equipo, en tanto que la cisterna propiamente dicha queda fuera.

3. de ambas opciones se indican a continuación.

Las ventajas, desventajas y consiguientes requisitos

Instalaciones externas

4. siguientes:

Las ventajas de una instalación externa son las

los escapes no se confinan y, por tanto, la fuente del escape es más accesible sin problemas desde el lado opuesto a la dirección del viento; la identificación del punto de escape es más fácil, lo que facilita la adopción d e medidas correctivas loca- les inmediatas; el acceso a la instalación para el mantenimiento prin- cipal es más fácil; los costos del edificio son inferiores.

Las desventajas de una instalación externa son las siguientes:

los escapes sólo se podrán detectar en una fase ini- cial desde situaciones a favor del viento; pueden producirse sin que se adviertan pequeños escapes, particularmente los provocados por la co- rrosión; es posible que los trabajos d e mantenimiento y repa- ración deban efectuarse en condiciones climáticas adversas.

De cuanto antecede se deduce que las instalaciones externas necesitan:

una estricta vigilancia y protección contra la corro- sión; La protección contra posibles daIíos mecánicos y un acceso no autorizado; un sistema d e emergencia apropiado, que incluya de ser posible procedimientos para el uso de rocia- dores de agua a fin de dispersar las nubes de gas y aplicaciones de espuma al derrame de cloro líquido; consideración de la conveniencia de prestar protec- ción contra la intemperie a zonas esenciales para el mantenimiento, en forma de toldo permanente o de protección temporal; presencia permanente de un equipo de hombres en el emplazamiento, si el escape de cloro puede pro- ducir consecuencias graves dentro o fuera de éste.

Instalaciones interiores

7. Las ventajas de las instalaciones interiores son las siguientes:

a) las válvulas y otros elementos del equipo están pro- tegidos de la lluvia y la nieve y, con la condición de que el edificio se mantenga seco, existe menos ries- go d e corrosión;

b) es posible un calentamiento ambiente para crear un entorno seco y aumentar la presión del vapor de cloro en los procesos en que no es aceptable el re- lleno con gas inerte/aire;

es posible una ventilación controlada, limitando los efectos externos si el escape es bastante pequeño:

existe una mayor probabilidad de que un dispositivo de vigilancia detecte un escape; esto es particuiar- mente ventajoso en plantas automáticas;

la instalación está protegida contra los daños mecá- nicos, las explosiones o los incendios accidentales en la planta adyacente o contra la intromisión de personas no autorizadas.

Las desventajas de las instalaciones interiores son

un escape mediano o importante provocará una alta concentración local de gas y, por tanto, habrá que hallar un acceso de emergencia a una atmósfera tóxica cerrada;

b} el punto del escape puede ser difícil de descubrir debido a la falta de dispersión y formación de vaho;

c) si el edificio cuenta con calefacción, habrá una mayor evaporación a partir del suelo y se producirá un rápido avance del escape d e líquido: es probable que resulte más difícil el acceso para el mantenimiento.

De ahí se deduce que las instalaciones interiores

unos sistemas de ventilación por presión adecuados, con inclusión de la iniciación desde los puntos de funcionamiento exteriores e interiores del edificio;

el examen meticuloso de la disposición de la planta y la facilitación de vías de escape adecuadas y de un equipo respiratorio de salvamento; unos sistemas de emergencia apropiados, incluido el suministro de aparatos de respiración autónomoSl además d e las máscaras para gases normales Y ropa protectora.

c)

d)

e)

8. las siguientes:

a)

d)

9. requieren:

a)

b)

c)

218

sewma en mstaiaaones de cbro a granel

Apéndice 3. Publicaciones y normas

La legislación y las publicaciones de la Junta Ejecutiva de Higiene y Seguridad y de la Comisión de Higiene y Seguridad.

Comité consultivo sobre los riesgos de accidentes mayores

Primer informe 1976 Segundo informe 1979 Tercer informe 1984

Legislación

Ley de fábricas de 1961. Reglamentos sobre las fábricas de productos químicos de 1922. Ley reguladora de las fábricas de álcalis de 1906 (modifi- cada por el Reglamento de salud y seguridad (emisiones en la atmósfera) de 1983). Ley sobre salud y seguridad en el trabajo, etc. de 1974. Reglamento sobre sustancias peligrosas (transporte por carretera en camiones cisterna y en contenedores cisterna) de 1981.

Reglamento sobre la notificación de instalaciones en dande se manipulan sustancias peligrosas de 1982.

Reglamento sobre la presentación de informes relativos a las lesiones, enfermedades e incidentes peligrosos de 1985.

Reglamento sobre el control de los riesgos de accidentes industriales graves de 1984.

Proyectos de legislación (publicación de documentos consultivos)

Reglamentos sobre el control de las sustancias peligro- sas para la salud.

Reglamentos sobre los sistemas de presión y los contene- dores de gas transportable (1984).

Códigos consultivos, notas de orientación, códigos aprobados

Nota de orientación EH 40, Occupational exposure limits 1985. Nota de orientación GS 4, Safety in pressure testing. Proyectos de códigos de prácticas aprobados con

respecto al reglamento relativo a los sistemas de presión y contenedores de gases transportables. Código de prácticas aprobado con respecto al regla- mento de normas funcionales relativas a las sustancias peligrosas (transporte por carretera en camiones cisterna y en contenedores cisterna) de 1981. Nota de orientación GS 5 Entry into confined spaces. Nota de orientación MS 18 Heaith survedlance byroutine proced ures. Nota de orientación MS 20 Pre-employment health scree- ning. Folleto HS(G)25 Further guidance on emergency plans. Notas sobre los mejores medios aplicables, BPM 18, Chlorine work.

Asociación de Industrias Químicas

Codes of Practice for Chemicals with Major Hazards - Chlorine. Major Hazards-Memorandum of Guidance on Extensions to Existing Chemical Plant Introducing a Major Hazard. Inter-Company Collaboration for Chlorine Emergencies. Safety Audits - A Guide for the Chemical Industry. 1s it Toxic? A Guide to Hazard and Operability Studies. Recommended Procedures for Handling Major Emer- gencies.

Chlorine Institate, Inc. 10 W40 Street, Nueva York, NY 10018, EUA

Chlorine Manual (4" edición, 1969).

National Institute for Occupational Safety and Health (NIOSH)

US Department of Health, Education and Welfare Public Health Service Centre for Disease Control NIOSH C incinnati OHIO 45226 Estados Unidos de América

Criteria for a Recommended Standard: Occupational Exposure to Chlorine

Normas británicas

BS 3947: 1976 Specification for Liquid Chlorine. BS 5355: 1976 Specification for Filling Ratios and Deve-

loped. Pressures for Liquefiable and Permanent Gases.

BS 5500: 1982 Unfired Fusion Welded Pressure Vesseis.

219

Nomógrafo para mostrar a l m a s propiedades del amoníaco

23 i

BS 3351: 1971 Piping Systems for Petroleum Refineries and Petrochemical Plants.

BS 1560: Steel Pipe Flanges and Flanged Fittings (Nomi- nal Size $5 in to 24 in) for the Petroleum Industry

BS 1560: Part 2: 1970 Metric Dimensions. BS 4882: 1973 Boitingfor Flanges and Pressure Contain-

BS 281% 1973 Compressed Asbestos Fibre jointing. BS 2915: Eursting Discs and Bursting Disc Assemblies. BS 1501: Steels for Fired and Unfired Pressure Vessels.

BS 1501: Pari 1 1980 Carbon and Carbon Manganese

BS 1501: Part 2: 1970 Alloy Steels. Unidades inglesas. Addendum No. 1 (1913) to BS 1501: Part 2: 1910. Addendum No. 2 (1975) to BS 1501: Part 2: 1970. BS 1501: Part 3: 1973 Corrosion and Heat Resisting Steel.

BS 1501-1: 1958 Steels for use in the Chemical Petrochemi-

Chlorine - Its Manufacture, Properties and Uses ACS Monograph Series J S Sconce (1962). Le Chlore, Institut Nationai de Recherche et de Sécurité, París, 1918.

ing Purposes.

Plates.

Steeis. Unidades inglesas.

Unidades inglesas.

cal and Allied indusfnes.

Bureau intemationai Technique du Chiore, Avenue Louise 250, Bte 22,1050 Bmselas, Bélgica

Informes relativos a las recomendaciones del Subcomité de Transporte y Almacenamiento de Cloprina.

Direcciones de productores de cloro

Hays Chemicals Ltd, Murgatroyd Division, Sandbach, Cheshire CWll 9PZ, Reino Unido. Imperial Chemical Industries PLC, Mond Division, PO Box No 13, The Heath, Runcorn, Cheshire WA7 4QF, Reino Unido. Staveley Chemicals Ltd, Staveley Works, Chesterfield S43 2PB, Reino Unido. The Associated Octel Company Ltd, PO Box 17, Ellesmere Port, Wirral, Cheshire L65 4HF, Reino Unido.

Apéndice 4. Procedimientos para la descarga de camiones cisternas de cloro (véase el párrafo 40)

Nata. Este procedimiento típico parte del supuesto de que los tanques d e almacenamiento y los elementos conexos de equipo tienen una presión de trabajo admisible d e por lo menos 175 psig. Si no es así, la presión del circuito de aire, los disposi-

tivos de desahogo, etc., tendrán que modificarse en conse- cuencia y los sistemas de entrega tendrán que organizarse de manera que puedan funcionar dentro de los límites de todos los componentes.

Medida

1. Seguridad. Los procedmientos están disefiados para reducir al mfnimo las posibilidades potenciales de escape, asegurando que todas las junturas reciente- mente instaladas sean puestas a prueba por medición de presión de gas con sólo una pequefia cantidad de liquido como máximo. Durante esas pruebas se debe llevar una máscara de gas. De forma análoga, se debe llevar tam- bién una máscara de gas durante la desconexión, cuando existe la posibilidad de que se produzca un escape de pequeña cantidad de vapor residual. Durante el resto de las operaciones esa máscara debe estar cons- tantemente a disposición.

Cliente

2. Pondrá en funcionamiento todas las válvulas en la instalación de almacenamiento a granel, incluida la tube- ría de llenado.

Conductor

3. báscula puente y se dirigirá a continuación al lugar d e descarga.

Conductor

4. zará el camión para impedir que se mueva.

Conductor

5. Presentará sus notas al funcionario responsable. Al firmar estas notas, el diente acepta la responsabiljdad de que existe espacio suficiente disponible en el depó- sito de almacenamiento para recibir toda la carga del camión cisterna y de que la instalación es adecuada y está lista para la descarga.

Al llegar a la fábrica procederá al pesado en la

Colocará la cisterna en el lugar de descarga y cal-

Conductor

6. cloro en la cisterna con el fin de que pueda determinar si la lectura final se efectuará en el cuadrante de la báscula o en el indicador del dispositivo para medir la carga.

Indicará al encargado de la instalación el peso del

Cíiente

7. Velará por que se coloquen los avisos y barreras necesarios y conectará los dispositivos de inmovilización de seguridad del lugar de descarga del camión cisterna.

220

Cliente

8. Cuando existan dos o más depósitos, e1 diente determinará qué depósito va a recibir la carga y verifi- cará que no esté excesivamente lleno. La presión en la cisterna antes de comenzar la descarga normalmente no debe ser superior a los 85 psig, pero si hace mucho calor, puede ser superior.

Cliente 9. ventilación de la tubería de entrada del depósito de almacenamiento esté CERRADA.

Antes de la descarga, velará por que la válvula de

Conductor

10. Can la máscara de gas puesta, retirará las dos tapas de las válvulas del camión cisterna y las piezas de obtu- ración del cliente y verificará que no hay escapes. Utili- zando los aniilos de las junturas de los nuevos fiitros de admisión de portadora, conectará el suministro de aire y los brazos de descarga del líquido a las válvulas adecua- das de la cisterna.

Conexión

11. Con la máscara de gas puesta, aplicará presión a la conexión de descarga, de preferencia abriendo por breve tiempo la válvula del depósito de almacenamiento. Otro método, menos deseable, consiste en abrir la vál- vula de descarga de la cisterna momentáneamente. El conductor, con máscara de gas, prueba las conexiones de la tubería de descarga utilizando agua amoniacal. Si la prueba es satisfactoria, el conductor puede quitarse la máscara de gas y a continuación pedir al encargado de la instalación que abra la válvula de la tubería que llena el depósito y que está colocada detrás de la palanca de mando. La válvula del líquido de ia cisterna se puede abrir lentamente para llenar la tubería de entrada: la presión observada será la del camión cisterna,

Conexión

12. Poner en marcha el compresor de aire y, cuando la presión de la tubería sea de 120 psig, abrir el camión cisterna. Cuando la presión del camión cisterna (indi- cada en su tubería de llenado) sea de 25 psig por encima de la presión del depósito de almacenamiento, pedir al encargado de la instalación q u e abra la válvula del depósito de almacenamiento apropiado y que comience la descarga del camión cisterna.

Conexión 13. Verificar que la descarga del camión cisterna se está efectuando de modo satisfactorio en el cuadrante de

la balanza o en el indicador del dispositivo para medir la carga.

Conexión

14. Verificar la presión del depósito de almacenamiento mientras se está efectuando la descarga. Si la presión se eleva a 90 psig, pedir al cliente que abra ligeramente la válvula de ventilación del depósito para reducir la pre- sión.

Conexidn

15. Cuando el camión cisterna se ha descargado com- pletamente, se observa:

a) una fluctuación del medidor de presión en la tubería d e entrada del cloro líquido;

b) la igualación de las indicaciones de la presión de la cisterna y de la tuberfa.

Conexión

16. Cerrar la válvula del líquido y la válvula del aire del camión cisterna. Cerrar el compresor de aire. Pedir al encargado de la instalación que cierre la válvula del depósito de almacenamiento y la válvula de ventilación de ese depósito, si se ha abierto. Pedir al encargado que abra ligeramente la válvula de ventilación de la tubería que llena el depósito de almacenamiento. Cuando la escarcha empiece a desaparecer y el manómetro indi- que cero, pedir al encargado que cierre la válvula al extremo de la tubería de descarga del líquido: Cerrar la válvula de ventilación de la tubería de llenado.

Clien te

17. Abrir ligeramente la válvula de ventilación del depósito de almacenamiento durante cerca de un minuto, con el fin de verificar que el nivel del cloro líquido en el depósito está por debajo de la parte inferior del sifón invertido de ventilación. Esta operación da también salida a los gases no condensables. Verificar que la pre- sión en el depósito es razonable con respecto a la tempe- ratura del cloro.

Conductor

18. Con una máscara d e gas puesta, desconecta la tube- ría de descarga del líquido de la cisterna, sustituye el obturador y regresa al lugar de estacionamiento. Indica al encargado de la instalación que se puede cerrar la ventilación. Las tuberías cortas de conexión de las válvu- las del líquido y del aire se pueden desconectar y la cúpula de la cisterna se ajusta con firmeza.

221

Cliente

19. En ninguna circunstancia d e b e dejar ninguna sec- ci6n de La tuberfa sin ventilación mientras haya cloro ffquido entre las válvulas cerradas.

Conductor

20. Antes de dejar la planta de almacenamiento, pedir a la persoña responsable designada que firme la notifica- ción y la declaración de expedición debajo de las pala- bras «todas las operaciones relacionadas con la descarga del camión cisterna se han completado de manera satisfactoria,. Entregar una copia a la persona responsable. Al salir de la fábrica, volver a pesar el camión cisterna en la báscula puente.

Apéndice 5. Resumen: tipos de vaporizador (véase los párrafos 110 a 122)

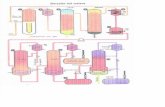

Los vaporizadores del cloro pueden dividirse en cuatro categorías básicas:

1. Haz d e tubos verticales

2.

3. Tubo concéntrico

Serpentín inmerso en un baño caliente

4. Evaporador de tipo caldera

Haz de tubos verticales (Tipo 1)

Las ventajas de este tipo de sistema son las siguientes:

Serpentín inmerso en un baño caliente eipo 2)

Las ventajas de este tipo de vaporizador son las siguientes:

a) b)

c)

d)

es fácil de mantener y manejar;

el serpentín largo por lo general asegura un super- calentamiento adecuado;

no existen problemas con una expansión térmica diferencial,

el sistema de gasto tipo pistón evita la concentración de impurezas de temperatura de ebuliición alta;

el secado del equipo antes de su uso es relativa- mente fácil;

el cloro líquido se desplaza de forma automática cuando el suministro de vapor a la planta de con- sumo se cierra.

e)

f)

Las desventajas de este tipo de vaporizador son las siguientes:

a) baja producción;

b) se puede producir fácilmente la corrosión externa del tubo, en especial cerca de la superficie del líquido;

se puede producir una erosión interna e irregular del serpentln;

d) la inspección y limpieza internas del serpentín son difíciles.

c)

Unidades de tubos concéntricos (Tipo 3) pequeño tamaño global, superficies de transferencia de calor relativamente grandes;

mantenimiento fácil;

para el modo de funcionamiento en que el cloro está en tubos, el cloro líquido es desplazado automática- mente por una superpresión cuando el suministro de vapor a la planta de consumo está cerrado.

L~~ ventajas de este tipo de sistema son las siguientes;

a) construcción sencilla con unas necesidades mínimas de soldadura;

b) facilidad de mantenimiento y manejo;

C) facilidad de prever un sobrespesor para tener en cuenta la corrosión;

desplazamiento automático del cloro líquido cuando d) Las desventajas de este tipo de sistemas son las si- guientes:

a) para el modo de funcionamiento en que el cloro está en tubos, existe el peligro de inestabilidad, cuando la cantidad es elevada debido a la variación de los niveles del líquido y a la posibilidad de corrosión en la región d e la superficie del liquido;

para el modo de funcionamiento en que el cloro está en la envuelta, resulta difícil secar ésta.

b)

el suministro de vapor a la planta de consumo se cierra;

el sistema de gasto tipo pistón por encima de un gasto mínimo seguro evita la concentración de impu- rezas a altas temperaturas d e ebullición.

Las desventajas de este tipo d e sistema son:

a)

e)

inestabilidad potencial del procedimiento en un nivel de producción alto y bajo:

222

b) limitación de la capacidad de la instalación debido a una superficie de transferencia térmica relativa- mente pequefla;

mayores dificultades para obtener un recalenta- miento adecuado del cloro.

c)

Evapokdor de tipo caldera (Tipo 4)

Las ventajas de este tipo de sistema son las siguientes:

a) puede diseñarse para una gran capacidad de pro- ducción;

b) se puede prever fácilmente una tolerancia para la 'expansión térmica:

c) el funcionamiento es estable, con la condición de que se controle el nivel de cloro en la caldera o la presión del cloro que alimenta el vaporizador.

Las desventajas de este tipo de sistema son las siguientes:

a) como el recipiente contiene una cantidad relativa- mente grande de cloro líquido, si se produce un escape o se crea una presión excesiva en el reci- piente aumentará el peligro potencial;

b) se necesita un sistema de desahogo con una gran capacidad, a menos que el vaporizador esté dise- ñado para las presiones elevadas;

c) el funcionamiento puede dar origen a concentracio- nes de tricloruro de nitrógeno; el proceso de purga requerido para reducir este peligro puede ser difícil de llevar a cabo en los locales del consumidor:

d) el secado del equipo del lado del cloro es difícil;

e) el desmantelamiento de los tubos resulta difícil y requiere un gran espacio.

223

Gas d e cloro

6 Cloro líquido

Tipo la. Envuelta y tubo

hgua d e condensación -

Tipo ib. Bayoneta de vapor

Gas de cloro o Cloroliquido ~ Ir 1

Bañodeagua

Tipo le. Baño de agua caliente

224

Gas de cloro

Salida de agua

I 1 caliente

Baflo de agua caliente

Gas de cloro

Cloro

Vapor

Tipo 2. Serpentín inmerso en un baño caliente

Cloro lfquido

hgua de condensación

Tipo 3. Instalación de tubo concéntrico .

Medm calorífico

Serpentín de calefacción

Medio calorifico regreso

del nivel

Tipo 4. Evaporador de tipo caldera

225