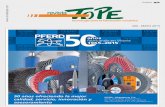

Revista TOPE nº187 Junio 2013

-

Upload

revista-tope -

Category

Documents

-

view

222 -

download

1

description

Transcript of Revista TOPE nº187 Junio 2013

ssssuuuummmmaaaarrrr iiiioooo

Actualidad Industrial 4 Agujeros perfectos...y rentables ·Noticias

Agenda 10 Calendario de ferias · El contacto concontratistas internacionales, protagonista en la Cumbre

Tecnirama 14 Cada detalle importa

Nuevas tecnologías 16 Productividad y eficiencia en corte por láser · Un gran avance para la producción demotores eléctricos · La reflexión sobre los procesos al aumentarlas exigencias · Otro paso al frente en corte por agua · Varias simulaciones como base para un proceso robusto · Una elección razonable · A la altura de los mejores · Nuevastecnologías integradas en maquinaria especial · El láser en fibra ·Nueva pantalla táctil con interfaz gráfico para sistemas de cortepor láser · Nuevo sistema de corte y acanalado con plasma de 200 A

Plegado, panelado y cizallado 34 Seminarios de plegadocon las últimas soluciones del sector · Ampliación de la gama de plegadoras con cambio automático de la herramienta · Una opción eficiente para cada necesidad de plegado · Sistemade fabricación flexible y compacto

Equipamiento para estructuras metálicas 40 Mayorrendimiento y producción con costes significativamente más bajos· Un completo programa de máximo rendimiento en superficies y estructuras metálicas · Nuevos aceros especiales de altaresistencia para tubos y secciones tubulares · Línea automáticapara marcado, punzonado y cizallado de perfiles · Innovadorasolución para el procesado de perfiles angulares

Seguridad 46 La monitorización permanente proporcionaimportantes ahorros · Tecnología punta al servicio de la seguridaden el trabajo · Seguridad para cadenas portacables · Movilidad sincolisiones en almacenes · Máxima seguridad en el mínimo espacio· Nueva generación de cortinas fotoeléctricas de seguridad ·Nuevas balizas luminosas compactas

Electrónica industrial 54 Resistente a lastemperaturas más extremas (- 40ºC a 70ºC) · Conectoressobremoldeados

Guía de subcontratación 56Programa editorial 2013 y boletín de suscripción 57Índice de anunciantes 58

Edita: argitalTEK, S.L

DIRECCIÓN TÉCNICA Y COMERCIAL:Iván González Berasategi

PUBLICIDAD: Dpto. comercial

REDACCIÓN: Dpto. de redacción

DISEÑO Y MAQUETACIÓN:Marilú Trujillo Ortega

REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD:Apdo. 20045 | E-48080 BILBAOPuente de Deusto, 7-6º E-48014 BILBAOtel. +34 94 4753813 fax +34 94 [email protected]

Precio de este ejemplar:15 €

>>>>>> nº 187 - junio 2013

Tirada y difusión controladas por

DEPÓSITO LEGAL: BI-1855-96 · ISSN: 1139-9767

Productividad y eficiencia en corte por láserLa máquina de corte por láser IRIS es la más vanguardista

solución lanzada al mercado por Danobat para el corte por láser.Se trata de una máquina de alta productividad que consigue,

mediante la tecnología de fibra, una gran reducción del costeproductivo asociado al ahorro en el consumo energético.

(más información en la página 16)

DANOBAT - DIVISIÓN SHEET METALPolígono Industrial Arriaga, s/n · 20870 Elgoibar (Gipuzkoa)

Tel. 943 748023 - Fax 943 [email protected] · www.danobatgroup.com

eeeennnn ppppoooorrrr ttttaaaaddddaaaa

3· junio ·

Actualidad industrial

4 · junio ·

El especialista en herramientas decorte y sistemas portaherramien-

tas, Sandvik Coromant, continúa suserie de eventos diseñados para mejo-rar la productividad en la gama de sec-tores dedicados, principalmente, a lasoperaciones de taladrado. Estas presen-taciones, bajo el eslogan “See theWhole Picture... for your success in dri-lling” (Observe la imagen completa...para su éxito en el taladrado), incluyendemostraciones técnicas llevadas acabo por dinámicos ponentes que pro-porcionan prácticas de aplicación y con-sejos para la resolución de problemasque pueden influir positivamente en lastareas de taladrado e impulsar la pro-ductividad de las mismas. Hay ya pro-gramados eventos, de unas 3 ó 4 horasde duración, en diversas ciudades deEspaña y Portugal.

Los asistentes, especialmente satisfechosEl primer evento del año, que tuvo

lugar el pasado 16 de mayo en las ins-talaciones de Intermaher en el polígonoindustrial de Legutiano (Álava) contócon la participación de más de 30 asis-tentes, demostró ser un enorme éxitoentre los clientes.

La impresión principal que se gene-ró sobre este evento fue que se habíatratado de experiencia muy enriquece-dora y técnicamente excelente, con“buenas presentaciones y buenasideas” para mejorar la productividadutilizando las herramientas de unamanera más eficiente.

Hacia un taladrado perfectoLos asistentes a los próximos even-

tos “See the Whole Picture” –como hicie-ron los presentes en el CentroTecnológico de Intermaher- completa-rán sus conocimientos en aspectos cru-ciales relacionados con el taladrado: laelección del tipo de herramienta (brocade metal duro integral, de punta inter-cambiable o de placa intercambiable); el tamaño y la tolerancia del agujero; las particularidades del material a mecanizar,con especial atención a materiales críticos como composites y titanio; los sistemas portaherramientas; la evacuación y formade las virutas; y las técnicas de programación para ayudar a los asistentes a optimizar sus procesos de taladrado. La calidadmejorada del agujero y la reducción del coste por agujero son dos beneficios principales que resultan de estas sesiones.

El pasado 16 de mayo se celebró en el centro de productividad de la firma alavesa Intermaher, distribuidora de las máquinas Mazak

para el mercado español, el primer evento del año dedicado a optimizar la productividad en el taladrado

Los eventos “See the Whole Picture” de Sandvik Coromant Ibérica continúan en 2013

Agujeros perfectos... y rentables

Roberto Hernando, gerente de Intermaher, se dirige a los asistentes en un momento de la presentación (Foto: Revista TOPE)

La VARIAXIS i-600 de Mazak con herramientas y asesoramiento técnico de Sandvik Coromant como garantía de un taladrado de calidad, altamente productivo y rentable (Foto: Revista TOPE)

Máquinas a la alturaPresentados por expertos líderes en

taladrado y roscado con macho, loseventos también ofrecen demostracio-nes en máquinas de última generaciónque, en el caso del acto celebrado enIntermaher, se realizaron en un modeloMazak VARIAXIS i-600: una máquinarobusta de alta velocidad con estructu-ra de pórtico, bastidor de gran rigidez,guías de rodillos cruzados en todos losejes, mesa basculante de doble apoyo,cabezal y husillo principales con refri-geración interior y un completo paque-te de altas prestaciones, que incluía elrevolucionario control numéricoMazatrol MATRIX II. Este modelo demáquina de 5 ejes ofrece además unagenerosa área de trabajo: 510mm en eleje X, 910mm en el eje Y y 510mm enel eje Z. Sus excelentes característicasen cuanto a robustez, velocidad y preci-sión de la Mazak VARIAXIS i-600 hanconvertido ya a esta máquina-herra-mienta en un auténtico referente, en elsector aeronáutico.

El conocimiento, un valor añadido para la empresaAdemás, la posibilidad de relacionarse con otras empresas del mercado y la oportunidad para hablar con expertos de

taladrado tanto de manera informal como a través de las sesiones de preguntas y respuestas son otros de los atractivos deestas jornadas. Los asistentes aprenderán trucos, consejos y técnicas de resolución de problemas que sin duda redundaránen mayores beneficios en los resultados finales de los procesos de taladrado.

Actualidad industrial

Máxima expectación ante las demostraciones prácticas (Foto: Revista TOPE)

Actualidad industrial

Durante el año 2012 las exportaciones totales del sectorde la máquina-herramienta española, equipos, herramien-tas, componentes y accesorios supusieron más de un 80%de las cifras de producción globales. En total se exportaron1.088,13 millones de euros, un 9,37% más que los 994,88millones de euros correspondientes a 2011, la cifra más altaalcanzada jamás por las exportaciones.

Si desglosamos en subsectores, en máquinas-herramientase vendieron en el exterior 782,4 millones de euros, lo querepresenta un incremento del 12,59% sobre las cifras delpasado año. Un dato muy llamativo: el 92% de todas lasmáquinas-herramienta producidas en España en 2012 tuvie-ron como destino un mercado exterior. En lo que se refiere aaccesorios, la cifra de exportación fue 30,42 millones deeuros, que respecto a los 25,49 millones de euros de 2011representa un incremento del 19,34%. Los componentes yequipos supusieron 120,33 millones de euros, un 9,9% másque en 2011 y las herramientas representaron 47,99 millonesde euros, creciendo un 6,34% sobre la cifra del año anterior.

Un año más, China es el principal mercado destinatariopara las máquinas y los componentes españoles, represen-tando ya el 20% de sus exportaciones. En el caso de los acce-sorios y las herramientas, son Francia y Alemania los queencabezan el ranking de exportación.

En lo que respecta a la facturación, se produjo un creci-miento del 7,14% alcanzando una cifra global de 1.327,66millones de euros. Las máquinas-herramienta supusieron851,65 millones de euros, cifra superior en un 10,41% a los771,34 millones de euros del ejercicio precedente. Por suparte, los accesorios, con 47,90 millones de euros crecieronun 4,20% y los componentes y equipos aumentaron un 11,44%alcanzando los 175,50 millones de euros. Frente a estas cifraspositivas las herramientas experimentaron un descenso del2,42% quedándose en 83,56 millones de euros en 2012.

Estas cifras, aún siendo positivas, han de ser matizadasya que el sector se encuentra aún casi un 20% por debajo delas cifras logradas en 2008. Además dada la heterogeneidadde tipologías de empresas que agrupa la asociación secto-rial, el panorama es muy variopinto, y en ocasiones reflejasituaciones muy difíciles.

Observando el mercado nacional, ante las bajísimas cifrasde consumo interno, AFM – Advanced ManufacturingTechnologies reclama políticas de reindustrialización del país.Su presidente, José Ignacio Torrecilla, afirma: “La debacle delmercado interno debe ser abordada de manera decidida porparte de los gobiernos. Creemos que es urgente que se otorguecarácter prioritario a la actividad industrial y que se activenplanes de apoyo a la inversión industrial. La industria es fun-damental para contar con una economía equilibrada y sólida”.

Analizando la situación del mercado en general,Torrecilla explica: “A pesar de que las cifras correspondien-tes al ejercicio 2012 son relativamente positivas, el año fuede más a menos, empeorando claramente a partir delsegundo semestre. Además, en los primeros meses de esteaño se ha producido una ralentización de la demanda quenos lleva ser cautos en nuestras previsiones para 2013”.

En general se espera un 2013 muy complicado en el quelas capacidades tecnológicas y comerciales españolas paravender cada vez más lejos equipos cada vez más complejoshabrán de redoblarse. Preocupa el grave deterioro de losmárgenes comerciales debido a este tremendo esfuerzo deposicionamiento. “En todo caso, la demanda mundial de tec-nologías de fabricación seguirá creciendo y generando opor-tunidades para nuestras empresas tanto a corto como amedio plazo, pero estas estarán cada vez más lejos y seránmás complejas y exigentes tecnológicamente. Para competiren ámbitos tecnológicos, sectores y mercados tan complejos,deberemos desarrollar capacidades que solo pueden soste-nerse con una masa crítica mínima. Necesitamos atraer alas personas más preparadas, ser radicalmente innovado-res, estar próximos a nuestros clientes y sus problemas, ycontar con medios productivos y recursos financieros acor-des a todas estas actividades. Ser flexible como una peque-ña empresa y robusta como una grande debe ser nuestroobjetivo, y para eso es necesario dimensionar nuestrosnegocios adecuadamente.”

En el exigente contexto internacional, contar con untamaño empresarial suficiente es una clave para la competi-tividad; lo contrario puede constituir una limitación queincluso afecte a la supervivencia. “Esta necesidad nos obligaahora más que nunca a fomentar todo tipo de procesos decooperación y de integración entre empresas para ganartamaño. Desde que AFM - Advanced ManufacturingTechnologies agrupa a toda la cadena de valor, la oportuni-dad es verdaderamente interesante. Creo que con el esfuer-zo de la asociación y el compromiso de las empresas, estavez, como ya se hizo antes, daremos otro paso importanteen esa dirección”, declara José Ignacio Torrecilla.

PRIMERA EDICIÓN DE ROBOMATICARobomatica 2013 (www.robomatica.es), I Salón de la

Automatización y la Robótica de Madrid, se celebrará lospróximos 23 y 24 de octubre en el Pab. 2 de IFEMA.

Empresas de reconocido prestigio en estos sectores -como Fanuc, Schunk, Reis Robotics, B&R, Inser Robótica, ...-ya han reservado su espacio.

Los sectores de la automatización y la robótica conver-gen con el sector de la industria metalúrgica en muchosaspectos de su actividad, sobre todo en lo referente a inno-vaciones tecnológicas, así como en las posibles aplicacionesmecánicas de estas innovaciones robóticas o de automatis-mos. Para la mejora de la competitividad de las empresascada vez cobra una mayor importancia su grado de automa-tización y la utilización de la robótica en su actividad diaria.

Por ello, Robomatica se celebra conjuntamente conMetalMadrid 2013 (www.metalmadrid.com) , la 6ª edición dela única feria del sector industrial que se realiza en la zonacentro. De esta manera, toda la industria tendrá cabida enMetalMadrid - Robomatica 2013.

Para ampliar esta información el lector puede ponerse encontacto con los organizadores en la siguiente dirección decorreo electrónico: [email protected]

6 · junio ·

RÉCORD DE EXPORTACIONES PARA LA M-H ESPAÑOLA

FAGOR ARRASATE Y ONAPRES SE FUSIONANFagor Arrasate S.Coop. y Onapres S.Coop., ambas pertenecientes a la

Corporación Mondragón, han aprobado fusionar sus actividades. De suunión surge la empresa con el más amplio catálogo en soluciones de confor-mado y procesado de chapa metálica del mundo.

Una vez que se cumplan los plazos formales, Onapres será absorbido porFagor Arrasate, convirtiendo a esta compañía en el mayor fabricante demáquina-herramienta por deformación, con casi ochocientos empleados,siete plantas en varios países y una facturación consolidada de más de tres-cientos millones de euros, lo que la posiciona asimismo entre las de mayortamaño de Europa en cualquier tipo de máquina- herramienta y la segundaen estampación.

Fagor Arrasate es líder en el diseño, fabricación y suministro de prensasy sistemas de estampación, líneas de proceso y corte de bobinas metálicas yequipos especiales para la fabricación de piezas complejas de chapa.Onapres, por su lado, ha sido un referente más de 50 años en el diseño yfabricación de prensas hidráulicas de todo tipo, desde las de pruebas de tro-queles a las de producción, pasando por las de retoque, press-hardenning,manufactura de piezas en SMC y composites o forja.

Ambas empresas venían ya colaborando ampliamente durante los pasa-dos años dada la sinergia evidente que tenían en cuanto a productos y clien-tes, especialmente en el sector del automóvil con referencias en clientes dela importancia de Volkswagen, Ford, Audi, General Motors, Gestamp,Benteler, Ogihara, PSA, Volvo, etc.

La figura legal del acuerdo es la de fusión por absorción con unos térmi-nos aprobados por unanimidad por las direcciones de ambas empresas yrefrendados masivamente en las Asambleas Generales de las mismas. Lasdos compañías comparten ya una misma cultura empresarial y de valores,esperándose importantes sinergias en productividad, servicio a los clientes,desarrollo tecnológico y competitividad.

La planta de Zamudio se convierte en el centro de excelencia de tecnología hidráulica de Fagor Arrasate

Vista parcial de las instalaciones de Fagor Arrasate en la localidad guipuzcoana del mismo nombre

Actualidad industrial

8 · junio ·

Las jornadas de puertas abiertas HaasTec 2013 celebra-das recientemente fueron todo un éxito y atrajeron a casitres mil visitantes –además de trescientos estudiantes deescuelas y universidades locales y de la zona– a la sede cen-tral y la planta de producción que la empresa tiene enOxnard (California). El acto, que se celebró en la segundasemana de abril y duró cuatro días, reunió a clientes de cua-renta y cuatro países, entre los cuales EE.UU., Canadá,China, India, Corea, varios países de América Latina, deOriente Medio y muchos de Europa.

Los asistentes a las jornadas HaasTec 2013 pudierondisfrutar de un gran número de actividades, como demos-traciones de máquinas, visitas guiadas por los cien milmetros cuadrados que conforman las instalaciones de HaasAutomation, servicio de cátering para el almuerzo y treintay ocho stands de proveedores, con representantes de lasprincipales marcas de diseño y fabricación asistidos porordenador, herramientas y portaherramientas dispuestos aaclarar cualquier duda.

Haas puso enexposición diecinuevede sus máquinasherramienta CNC máspopulares, así comoel flamante centro demecanizado universalUMC-750, con lo quelos asistentes pudie-ron verlas en acciónmecanizando metal ydemostrando sus últi-mas funciones yopciones de alta pro-ductividad. Tambiénse exhibieron los cen-tros de torneado CNCST y DS de Haas –conmodelos de doblehusillo y eje Y–, el cen-tro de taladrado y ros-cado DT-1, una gran variedad de CMV de Haas y un par decentros de mecanizado horizontal CNC de Haas.

Los visitantes que aprovecharon los recorridos guiadospor la fábrica también pudieron ver en acción casi doscientas

máquinas Haas en la fábrica, donde trabajan haciendo piezaspara otros equipos Haas. De hecho, de las 268 máquinas deproducción de la fábrica de Oxnard, casi el 75% son máqui-nas estándares de Haas.

En 2013 se cumple el 30 aniversario de HaasAutomation y el 25.º aniversario del modelo VF-1. Para ofre-cer a los visitantes una perspectiva histórica, duranteHaasTec 2013 se mostró el primer CMV de la marca –lamáquina número uno equipada con una primitiva mesarotativa de Haas– al lado de su equivalente actual. El VF-1actual aún se vende por menos de 49.900 dólares, que fueel precio de lanzamiento en 1988 de la primera máquina, loque demuestra que Haas sigue siendo líder del sector a lahora de conferir un valor cada vez mayor, año tras año, a lasmáquinas herramienta CNC.

Además de las máquinas herramienta CNC de Haas, tam-bién se pudo ver una selección de productos rotativos CNC deHaas, incluida la nueva mesa rotativa con leva de rodillo

HRC210. Con una velo-cidad máxima de 830°por segundo, laHRC210 es más deocho veces más rápi-da que la HRT210estándar. Su granvelocidad y precisiónhacen de esta unidadel complemento idealpara la línea de CMVSuper Speed de HaasAutomation.

Los amantes de lascarreras NASCAR tam-bién pudieron contem-plar el Chevrolet n.º 14del piloto TonyStewart, por cortesíadel equipo Stewart-Haas Racing. Gran

parte de los componentes de alta precisión del chasis y elmotor de estos coches de carreras se mecanizan por com-pleto con máquinas de Haas en las instalaciones de los equi-pos Stewart-Haas Racing y Hendrick Motorsports, amboscon sede en Carolina del Norte.

GRAN ÉXITO DE JORNADAS DE PUERTAS ABIERTAS DE HAAS

NUEVA AMPLIACIÓN DE LA FILIAL DE OPEN MIND EN ESPAÑA

La empresa OPEN MIND Technologies AG continúa creciendo y amplía su filial en España. María Dolores Aranda se incor-pora dentro del equipo de OPEN MIND technologies Iberia, S. L. en funciones de “Management Assistant”. Aunque provienede otro sector no relacionado con el CAD/CAM, aporta una gran experiencia como secretaria de dirección y administraciónde empresas, así como un gran dominio del inglés, avalado por sus certificados y su experiencia en el extranjero.

“Estoy muy contenta de poder formar parte la plantilla de OPEN MIND en su filial de España. En estos momentos, en losque el mercado laboral es tan impredecible y frágil, me siento doblemente afortunada al formar parte del equipo de OPENMIND Technologies Iberia. Por una parte volver al mercado laboral de forma activa y además hacerlo con un proyecto tanatractivo como este, que supone un reto personal y profesional”, comenta María Dolores Aranda.

“Desde OPEN MIND Iberia, damos la bienvenida a María Dolores Aranda. Estamos seguros que su trabajo dentro de laorganización, contribuirá a afianzar el crecimiento, que, desde sus inicios está teniendo OPEN MIND Iberia. Agradecemos atodos nuestros clientes, la confianza depositada en nuestra organización y productos que desarrollamos”, apunta RobertoVilloslada, Country Sales Manager Iberia.

Para este año, uno de los productos estrella de la compañía es el nuevo CAD de desarrollo propio, hyperCAD-S, quese presentará públicamente con la nueva versión de hyperMILL® 2013 a mediados de 2013.

Agenda

10 · junio ·

REV

ISTA

TO

PE

>>

>>

>>

>>

>>

>

>>>

XIX CONGRESO DE M-H Y TECNOLOGÍAS DE FABRICACIÓNDel 12 al 14 de junio de 2013 en el Parque Tecnológico de San SebastiánInformación: AFMTel. 943 [email protected]

MESIC 2013V Congreso Internacional de la Sociedad de Ingeniería de Fabricación26, 27 y 28 de junio en el Edificio Paraninfo de la Universidad de ZaragozaInformación: MESIC 2013Secretaría Técnica del Congreso:[email protected]://mesic2013.unizar.es

EMO HANNOVER 2013El mundo del procesado del metalDel 16 al 21 de septiembre de 2013en el recinto ferial de Hannover(Alemania)Información: Mahringer Consultores Tel. 91 7130146 [email protected]

(Revista TOPE, en el stand de la prensa técnica internacional)

WIND POWER EXPO 2013IX Feria Internacional de la energía eólicaDel 24 al 26 de septiembre de 2013en la Feria de ZaragozaInformación: Feria de ZaragozaTel. 976 [email protected]

(Revista TOPE, con stand)

CUMBRE INDUSTRIALY TECNOLÓGICA 2013

Subcontratación, Trasmet,Automatización y AEROTRENDSDel 1 al 4 de octubre de 2013 en Bilbao Exhibition CentreInformación: BECTel. 94 4040000Fax 94 4040008www.bilbaoexhibitioncentre.com

(Revista TOPE, con stand)

METALMADRID 2013 - ROBOMATICA

VI Feria Industrial de Madrid I Salon de la Robótica y la Automatizacion23 y 24 de octubre del 2013 en IFEMA (Feria de Madrid)Información: MetalMadridTel. 91 [email protected]

(Revista TOPE, Media Partner)

BLECHEXPO 2013XI Feria Internacional para el trabajo de la chapa metálicaDel 5 al 8 de noviembre de 2013 en Stuttgart (Alemania)Información: P. E. Schall GmbH & Co. KGTel. +49 (0) 7025 9206-0www.blechexpo-messe.com

MIDEST 201343ª feria internacional de la subcontratación industrialDel 19 al 22 de noviembre de 2013en el recinto ferial de Nord Villepinte(París, Francia)Información: ServicomTel. 91 3952888E-mail: [email protected]

(Revista TOPE, Media Partner)

TOLexpo 2013V Salón internacional de equipamiento para la producción de metal enláminas, bobinas, tubos y perfilesDel 19 al 22 de noviembre de 2013en el recinto ferial de Nord Villepinte(París, Francia)Información: DBR EVENTTel. +33 (0)1 79 41 13 50Fax +33 (0)1 79 41 13 [email protected]

(Revista TOPE, Media Partner)

METAV 2014Feria Internacional de tecnologías de fabricación yautomatizaciónDel 11 al 15 de marzo de 2014 en Dusseldorf (Alemania)Información: VDWTel. + 49 6975608153/54Fax + 49 [email protected]

28. BIEMHBienal española de la máquina-herramientaDel 2 al 7 de junio de 2014 en Bilbao Exhibition CentreInformación: BECTel. 94 4040106Fax 94 4040008www.biemh.com

(Revista TOPE, con stand)

EuroBLECH 201423ª Feria Internacional de Tecnología de Transformaciónde la ChapaDel 21 al 25 de octubre de 2014 en Hannóver (Alemania). Información: Mack Brooks Exh. Tel. +44 (0) 1727 814400Fax +44 (0) 1727 814401www.euroblech.com

(Revista TOPE, en el stand de la prensa técnica internacional)

Agenda

12 · junio ·

Así, a las citas propias dedicadas ala subcontratación, automatiza-

ción, y equipos y suministros de fundicióny tratamiento de superficies, se sumaránotras iniciativas que facilitarán a lasempresas participantes la promociónexterior y el contacto con nuevos merca-dos y sectores.

En efecto, la internacionalización esuna de las principales apuestas del equi-po organizador de Cumbre, que trabajacon el objetivo de crear un foro muydinámico de intercambio y cooperaciónindustrial con la presencia destacada deAlemania. Además de una zona expositi-va agrupada bajo la marca “Made inGermany”, el mercado alemán protagoni-zará distintas conferencias en el “Día deAlemania” el 1 de octubre, con el lema“Germany comes to meet you”. El progra-ma del encuentro centrará la atención enlas áreas de ingeniería mecánica, acero,movilidad sostenible y segura, nuevastecnologías y aeroespacial, y ya está con-firmada la intervención de representan-tes de empresas y entidades como laAgencia para la Promoción de laExportación “German Trade & Invest”,Trumpf Maquinaria, Rolls-Royce,ThyssenKrupp, la Federación deIndustrias Alemanas (BDI), la FederaciónAlemana de la Industria Aeronáutica yAeroespacial (BDLI), el Instituto del Aceroy la Asociación Alemana de la IndustriaAutomotriz (VDA). En el ámbito de visi-tantes, se está coordinando la participa-ción de grupos de compradores ypreparando, además, un programa deentrevistas entre contratistas alemanes yexpositores. Los principales datos deeste trabajo se presentarán próximamen-te en rueda de prensa, en las ciudades deMadrid y Berlín, los días 22 de mayo y 13de junio, respectivamente.

El contacto con contratistas internacionales protagonizará la CumbreIndustrial y Tecnológica el próximo mes de octubre. Este año, el certamenprepara su edición más completa incorporando tres espacios estratégicos:

el “Encuentro Europeo de la Subcontratación Industrial”, un apartadoespecífico dedicado a Alemania como país invitado de honor y el foro

aeroespacial de negocios “Aerotrends”

Con la celebración del “Foro Europeo de la Contratación”, el espacio dedicado a Alemania y los encuentros de “Aerotrends”

El contacto con contratistas internacionales,protagonista en la Cumbre

Un programa para captar proyectos de grandes empresas europeas

Gracias al “Encuentro Europeo de la Subcontratación Industrial”, lasempresas nacionales participantes en la Cumbre podrán establecer contactodirecto con los responsables de compra de grandes empresas europeas eintentar captar aquellos proyectos que encajen con su actividad. El foro invi-tará a contratistas relacionados con las áreas de automoción, electrónica,metalurgia, bienes de equipo, máquina-herramienta y ferroviaria.Habitualmente, el perfil de proveedores más demandado es el de los subcon-tratistas de fundición, transformación con o sin arranque de viruta, mecaniza-ción, decoletaje, tratamientos térmicos, recubrimientos superficiales, moldesy matrices, electrónica, plástico y caucho, estampación, conjuntos y subcon-juntos y componentes para el automóvil.

El “Encuentro Europeo de la Subcontratación Industrial” cumple este añosu 14ª edición y está organizado por las Cámaras de Comercio de Bilbao yBarcelona, con la colaboración de Bilbao Exhibition Centre.

El mayor foro, también al servicio de los fabricantes de bienes de equipo

Por otra parte, la celebración conjunta de distintos espacios durante el des-arrollo de la Cumbre Industrial y Tecnológica permitirá a los visitantes profesio-nales contactar con un número muy significativo de suministradores deactividades y productos relacionados con sus procesos de fabricación.

En este marco, el desarrollo de AEROTRENDS, Encuentro Aeroespacial deNegocios, incrementará las posibilidades de acceder a un amplio espectro deproveedores de ámbitos estratégicos y conocer su oferta a fondo. Esta cita,ineludible para los agentes aeroespaciales de toda Europa, integrará en suprograma como punto fuerte un espacio de entrevistas para contratistas yproveedores, además de conferencias en torno a las tendencias del sector.

BECtel. 94 4040000www.cumbreindustrialytecnologica.com

Tecnirama

En WITTENSTEIN trabajan alrededor de 1.600 emplea-dos en 40 países del mundo para la cadena de accio-

namiento perfecta. Con 30 años de experiencia desde eldesarrollo del primer reductor planetario en 1.983, sus solu-ciones se aprovechan del “Know-How” de muchos años y unsoftware de dimensionamiento muy potente. Aparte de losreductores este fabricante ofrece el desarrollo y la construc-ción de sistemas y soluciones de accionamiento a medida dela aplicación. Así es posible alcanzar un rendimiento máxi-mo, características inteligentes y la eficiencia máxima delos procesos del cliente.

Estos son, entre otros, los valores que inspiran a susclientes. Para maximizar el rendimiento de una solución, elfabricante alemán ofrece una amplia variedad de acceso-rios y servicios para afrontar desafíos de la manera máseficiente posible.

El corazón de cada solución es y va a ser el reductor. Losreductores planetarios de WITTENSTEIN alpha unifican losestándares más altos eninnovación y calidad:diseño compacto, velo-cidades y precisiones deposición máximas aligual que elevadas den-sidades de potencia. Losusuarios se aprovechande una fiabilidad alta,una rentabilidad queconvence y una largavida de servicio.

Para maximizar elrendimiento de estassoluciones, WITTENSTEINalpha ofrece unaamplia variedad de ele-mentos de conexión ytransmisión inteligentesque pueden añadirse. Acoplamientos y discos de contrac-ción que están dimensionados técnica y geométricamentepara que los reductores puedan alcanzar sus rendimientosmáximos. Estos elementos hacen posible una adaptaciónmuy precisa de la cadena de accionamiento. Los acopla-mientos de seguridad además pueden salvar a la máquinade sobrecargas, aportando fiabilidad. Un mecanismo inte-ligente, únicamente mecánico y certificado por la TÜV, per-mite que, después de desaparecer la sobrecarga, lamáquina pueda volver al funcionamiento habitual. Con losacoplamientos de fuelle sin juego y alta rigidez, es posibleequilibrar cambios de la posición del eje mientras éste seencuentra en funcionamiento. Al mismo tiempo, estos aco-plamientos transmiten fuerza de manera dinámica y preci-sa. Los acoplamientos elásticos pueden disminuir lossaltos en el par y vibraciones también en altas velocidadesde rotación y proporcionar atributos excepcionales de con-centricidad, así como una gran suavidad de marcha.

Además si se usa un acoplamiento, ya se gana libertad enla fase de construcción. Se pueden elegir acoplamientos dediferentes orificios, longitudes y opciones de conexión.

Por otra parte, los discos de contracción –que están dis-ponibles al igual que los acoplamientos de fuelle en una ver-sión con protección anticorrosión– se configuran comoelementos de conexión pequeños, libres de mantenimientoy alineados óptimamente.

Sólo con acoplamientos y discos de contracción se alcan-za el rendimiento perfecto porque todos los componentes dela cadena del accionamiento están adecuadamente dimensio-nados, posibilitando una solución de accionamientos armó-nica y geométricamente alineada.

Para lograr este dimensionamiento óptimo, WITTENSTEINalpha usa un software especialmente poderoso (“cymex”). Esesoftware ya optimiza en la fase inicial del proyecto el acciona-miento y lo ajusta exactamente a la aplicación del cliente.

Todos los componentesde la cadena de accio-namiento (acoplamien-tos, discos decontracción, combina-ciones de piñón y cre-mallera…) pueden serdimensionados exacta-mente y ser calculadosteniendo en cuenta elciclo de trabajo real detodos los aplicaciones.Además, es posibledescargar ficherosCAD sobre los reducto-res y accesorios.

Por otra parte WITTENSTEIN alphacuenta con profesiona-

les de mucha experiencia que ayudan a los clientes y pue-den valorar el accionamiento necesario para cada aplicaciónconcreta. Reducir la complejidad, incremententar la eficien-cia, evitar costes innecesarios y aumentar la satisfacción delos clientes.

El enfoque “solución llave en mano” logra una entregacompleta con una consulta completa, un pedido y una docu-mentación completa. Esto permite optimizar procesos ope-rativos a nivel interno en las partes de ingeniería, compras,logística y contabilidad. Se puede alcanzar hasta un 80% deahorro de los gastos de administración. Y eso no se ahorrauna sola vez: se repite con cada pedido.

En la técnica de accionamientos servo, los detalles individuales en las soluciones completas desempeñan un papel decisivo en la calidad

y ofrecen la mejor solución posible para el cliente

Cada detalle importa

14 · junio ·

WITTENSTEIN tel. 93 4791305www.wittenstein.es

Danobat ha desarrollado unamáquina de corte por láser

basada en la tecnología de fibra. Setrata de una máquina de alta produc-tividad, en la que destacan lassiguientes características:

- Velocidad de corte y piercing ele-vadas gracias al haz de alta densi-dad generado por este láser deestado sólido.

- Altas aceleraciones tanto de cortecomo de posicionamiento, debidoa una cinemática de la máquinabasada en motores lineales.

- Tiempos muertos mínimos gra-cias al cambio automático demesas.

- Layout simple y compacto. El usode la fibra simplifica la arquitectu-ra de la máquina, ya que el haz estransportado a través de un cable.

Láser de fibraSe trata de un tipo de láser de

estado sólido. Este tipo de láser generauna longitud de onda 10 veces menor que los láseres convencionales, lo que posibilita un mejor comportamiento en el cortede materiales reflectantes (aluminio, cobre, latón, etc.).

En el láser de fibra se eliminan los gases de generación y la turbina de vacío, con lo que la fuente láser no precisa de unmantenimiento rutinario y su vida útil es equiparable a la de la vida de la máquina.

El transporte del haz se hace a través defibra óptica, eliminándose los antiguos siste-mas de espejos, con el consiguiente ahorroen consumibles.

Cabezal de corteEl modelo IRIS va equipado con un cabe-

zal de corte diseñado para optimizar losbeneficios del láser de fibra:

- Conexión rápida de la fibra en la parte supe-rior del cabezal.

- Ajuste automático del punto focal para cadamaterial y espesor.

- Cambio rápido de la ventana de protección,gracias a su sistema de autocentraje.

- Sensor capacitivo integrado para la regula-ción automática de altura ante deformacionesde la chapa o embuticiones.

- Refrigeración mediante circuito cerrado deagua.

16 · junio ·

Nuevas Tecnologías

Máquina de corte por láser de fibra DANOBAT, modelo IRIS

IRIS, la innovadora solución en corte por láser de Danobat

Productividad y eficiencia en corte por láserLa máquina de corte por láser IRIS es la más vanguardista solución lanzadaal mercado por Danobat para el corte por láser. Se trata de una máquina dealta productividad que consigue, mediante la tecnología de fibra, una gran

reducción del coste productivo asociado al ahorro en el consumo energético

El uso de la fibra simplifica la arquitectura de la máquina, ya que el haz es transportado a través de uncable, descartando los antiguos sistemas de espejos para lograr un considerable ahorro en consumibles

Sistema digital de FagorEl control numérico es un CNC8070 de última genera-

ción conectado digitalmente mediante fibra óptica a losreguladores digitales Fagor AXD que gobiernan los motoreslineales de los ejes X, Y.

Como sistema de captación utiliza las reglas exposedFagor, capaces de soportar las elevadas velocidades y acele-raciones que requiere el sistema.

Esta configuración nos permite alcanzar velocidades dehasta 312 m/min y 28 m/s2 de aceleración.

Por otro lado, el CNC8070 dispone de la prestaciónespecífica para corte -llamada Dry Cut-, que permite empal-mar bloques de corte y sin corte sin variar la velocidad, unasolución óptima para realizar cortes tipo malla sin apenasreducción de velocidad.

Tecnología eficienteMediante la tecnología de fibra se consigue una gran

reducción del coste productivo asociado al ahorro en el con-sumo energético. Además, se obtiene una reducción drásti-ca de los costes fijos de mantenimiento y de losconsumibles.

Variedad de materiales y aplicacionesEl láser de fibra permite trabajar una mayor gama de

materiales:- Aluminio

- Cobre

- Latón

- Galvanizado

- Inoxidable

Diseño ergonómicoDanobat incorpora en esta máquina el sistema Smart

Tech, que facilita al cliente la interpretación de los mensa-jes, a la vez que permite una conexión directa con el servi-cio de asistencia técnica de Danobat.

Solución adaptadaEl modelo IRIS de Danobat incorpora de serie un sistema

de cambio automático de mesas.

Además, opcionalmente, puede ser equipado con siste-mas automáticos de almacenaje, carga y descarga.

DANOBAT - DIVISIÓN SHEET METALtel. 943 748023www.danobatgroup.com

Altas velocidades y aceleraciones, tiempos muertos mínimos y un cabezalde corte diseñado para maximizar los beneficios del láser fibra, entre las

características que definen al modelo IRIS de Danobat

Según exigencias de la directiva de la UE sobre motoreseléctricos, la eficiencia energética de muchos sistemas

de accionamiento eléctricos se debería incrementar hasta enun 30 % en los próximos años. Esto significa que ante losfabricantes de motores eléctricos se abre un mercado de enor-mes dimensiones.

Sin embargo, esta novedad entraña, a su vez, un reto: nobasta con encontrar soluciones de producción más efectivaspara fabricar los componentes, sino que la construcción demotores modernos supone un aumento también de las exi-gencias relacionadas con los componentes.

"Somos conscientes de estos retos de la fabricación decomponentes centrales para motores eléctricos", declara elDr. Guido Hegener, director ejecutivo de la sociedad EMAGSalach Maschinenfabrik GmbH. "Precisamente las exigenciasdel mecanizado de ejes están en el punto de mira: de hecho,dependen en gran medida de la máquina herramienta que seutilice: en la fabricación en serie, los breves tiempos de inac-tividad deben contribuir a una reducción de los costes de loscomponentes, al mismo tiempo que el mecanizado debegarantizar la flexibilidad de los procesos de fabricación".

La automatizaciónreduce los tiempos de inactividad

Con el torno vertical de recolección de 4 ejes VT 2-4, losespecialistas han desarrollado una solución que cumple todosestos requisitos y que permite mecanizar árboles con una lon-gitud máxima de 400 mm y un diámetro máximo de 63 mm.

Los puntos fuertes de la instalación quedan patentes sobretodo cuando se deben mecanizar grandes volúmenes de piezas,ya que la solución de automatización ofrece tiempos muy rápi-dos entre mecanizados y componentes a bajo coste: las piezasen bruto se transportan a la máquina mediante unas pinzas yse vuelven a retirar tras el mecanizado. El cambio dura soloentre seis y ocho segundos, en función de la pieza.

Los expertos prevén un gran crecimiento en el mercado de los motoreseléctricos, sobre todo ahora que aumenta la necesidad de accionamientosaltamente eficientes. Además, la Comisión Europea pretende que para el2020 se hayan sustituido todos los motores ineficientes en la industria

y en otros ámbitos. ¿Qué significa esta novedad para los fabricantes que sedeseen destacar en el mercado gracias a la innovación y a la excelente

calidad? El ejemplo del mecanizado de ejes lo deja claro: existe el deseo demejorar aún más la eficiencia de la fabricación de componentes complejos,así que los sistemas de fabricación utilizados para ello están en el punto demira. Recientemente el grupo EMAG ha desarrollado una solución perfectapara producir ejes para motores eléctricos: el torno vertical automatizado

VT 2-4, que mejora enormemente el rendimiento durantela fabricación de ejes

Torno vertical VT 2-4 de Emag, una solución perfectapara producir ejes para motores eléctricos

Un gran avancepara la producción de motores eléctricos

Nuevas Tecnologías

18 · junio ·

Dr. Guido Hegener, director ejecutivo de EMAG Salach Maschinenfabrik GmbH

¡TÉNGALOS TODOS!Analice el contenido de este número y verá la gran

cantidad de datos prácticos de aplicación que le ofrece.Comprobará que no conviene perderse ninguno.

¡SUSCRÍBASE! !!

!!

para tarifas de publicidad consulte:www.revistatope.com

�

Nuevas Tecnologías

"Cuando se producen grandesvolúmenes, la suma de la reducción delos tiempos de inactividad supone ungran ahorro de tiempo", explica Guido Hegener. "Además, garantizaun consumo eficiente de energíadurante la producción. Una máquinaherramienta sigue consumiendomucha energía durante los tiempos deinactividad".

El proceso de torneado propia-mente dicho se completa en ciclosextremadamente breves a un númerode revoluciones de 6.000 r.p.m. Losárboles se sujetan verticalmente entreel husillo principal y el cabezal móvil,y se mecanizan por ambos lados.

Para ello, se dispone de dos revól-veres de herramientas con doce posi-ciones cada uno, en las que se puedencolocar 11 herramientas de torneadou herramientas motorizadas (la pinzaocupa una de las posiciones).

Por ejemplo, la máquina se puedeequipar opcionalmente con un eje Ypara el fresado de chaveteros. La colo-cación vertical del componente garan-tiza la seguridad constante durante elproceso, mientras que la caída librede las virutas evita que se acumulenrestos de virutas en la zona de mecanizado.

El VT 2-4 es un torno de 4 ejes para árboles con una longitud de hasta 400 mm y un diámetro de hasta 63 mm

Nuevas Tecnologías

20 · junio ·

Muchas opciones en un espaciosorprendentemente reducidoLas dimensiones externas de la

máquina son una de las principales cla-ves a la hora de planificar la producciónde forma que resulte rentable. Por eso,el cuerpo básico es pequeño, aprove-chando que la colocación vertical requie-re poco espacio.

Además, los planificadores de la pro-ducción no tienen que contar con elgasto adicional que suponen las cintastrasportadoras de piezas en bruto y ter-minadas, ya que el modelo VT 2-4 lasincluye de serie. Por si esto fuera poco,se pueden disponer varias máquinas enlínea para formar un sistema de fabrica-ción en cadena. "El resultado final es unsistema de fabricación muy compacto,que además es extremadamente flexibley, en consecuencia, toda una garantía defuturo", explica Guido Hegener.

A los rápidos tiempos entre arran-ques de viruta hay que sumarles las ven-tajas del mecanizado en vertical. ¿Cuálesson las perspectivas de mercado paraesta técnica? "En nuestra opinión, elmecanizado en vertical tiene muchasaplicaciones posibles, sobre todo en lafabricación de ejes para motores eléctri-cos", declara Guido Hegener. "Ofrecemosun sistema que permite llevar a cabodirectamente las más exigentes tareasde arranque de virutas y al mismo tiem-po ahorrar muchos costes. La calidad deesta técnica acabará imponiéndose".

EMAGtel. 93 7195080www.emag.com

VT 2-4: mecanizado con 4 ejes de grandes volúmenes de árboles para motores eléctricos

La máquina se carga mediante una pinza colocada en el revólver que recoge las piezas del suministro lateral

Datos técnicosZona de trabajo Unidad VT 2-4Diámetro del plato mm 160Desplazamiento en X mm 340Desplazamiento en Z mm 625Husillo principal Cantidad 1Potencia del husillo principal40 % ED / 100 % ED kW 34 / 26,5

Momento de torsión40 % ED / 100 % ED Nm 144 / 112

Número de revoluciones máx. r.p.m. 6.000

Revista TOPE: Señor Stammen, en la actual era de laminiaturización cada vez se da más importancia a

la perfección geométrica en los componentes. Comoespecialista en acabado, no sólo debe preocuparse por latopografía de las superficies, sino también por las for-mas geométricas. ¿Qué problemas se plantean hoy endía a la hora de cumplir las exigencias?

Stammen: Por lo general, las dificultades radican en lasexigencias geométricas indicadas en los bocetos y en losmárgenes de tolerancia, que cada vez son menores. Si,mediante su proceso actual, los encargados no logran man-tenerse dentro del margen de desviación permitido, deberánbuscar un proceso alternativo o una forma de optimizar elproceso ya existente.

Revista TOPE: Por motivos económicos, las pequeñasempresas se están decantando por una optimización delproceso antes que por una nueva inversión. En este sen-tido, ¿no se están introduciendo en un terreno muchomás complejo?

Stammen: En realidad, sí. Por ello, primero deberíananalizar el esfuerzo necesario para adaptar sus procesostradicionales a las exigencias. Entre otras cosas, se debenconsiderar la cualificación de los operarios a cargo de lasmáquinas, los costes de las herramientas necesarias paracumplir el grado de exigencia más alto, la ampliación delos ciclos de trabajo, el incremento de recursos para elcontrol de calidad y, en ocasiones, también los ciclos deajuste y una tasa mayor de defectuosidad. Finalmente, se

debe garantizar la capacidad dereproducción de las mismas condi-ciones en todo el lote de compo-nentes. Los procesos existentes sepueden forzar, pero siempre dentrode unos límites.

Revista TOPE: Dentro de esoslímites, ¿no es más razonableampliar la cadena de procesoscon una operación más de mecanizado?

Stammen: En principio, la empre-sa debe comprobar si el material deque dispone está bien empleado. Eneste sentido, se debe tener en consi-deración que las exigencias de cali-dad no van a desplomarse en elfuturo, sino que seguirán aumentan-do e irán surgiendo criterios de valo-ración adicionales, como porejemplo el análisis de Fourier. Porsupuesto, una operación adicionaltambién incrementa los costes uni-tarios y, a menudo, los resultadosde esa inversión no se pueden eva-luar en base a un solo pedido, enespecial en los casos de empresasproveedoras.

Las exigencias en torno a la elaboración de componentes aumentan cada día: deben tener un menor tamaño, una mayor resistencia y, a la vez,también una mayor precisión. Asimismo, también se vuelven más exigentes

los criterios conforme a los que se valoran esas características. Además,aquellos componentes que cumplen una función de interacción

en el conjunto deben satisfacer exigencias muy definidas con respecto a la generación de ruido y la resistencia al desgaste. Ante todo, se demandauna gran perfección en lo que a geometría y superficie se refiere. A menudo,las empresas intentan llevar al límite los procesos que ya tienen instaurados,

como los de torneado y rectificado. Pero... ¿es ésta una práctica razonable y económica? La Revista TOPE ha hablado sobre este asunto con Oliver Stammen, jefe de ventas en la empresa fabricante

de máquinas-herramientas Thielenhaus Technologies, líder mundial en el mercado del acabado de superficies

La reflexión sobre los procesos al aumentar las exigencias

22 · junio ·

Oliver Stammen: “Un grupo de investigadores fineses y americanos del sector automovilístico ha calculado, por ejem-plo, que tan sólo un quinto de cada litro de combustible se destina a la propulsión del vehículo. El resto se pierde en formade calor y fricción en el motor, hasta un 35 %, y en los engranajes, hasta un 15 %. En el futuro, con el objetivo de evitarestas pérdidas, seguramente se reducirán de forma drástica los márgenes de tolerancia de los componentes correspon-dientes, lo cual hará que el acabado de superficies tome una gran importancia”

Nuevas Tecnologías

Revista TOPE: ¿Cuál cree usted que es la solución aese problema?

Stammen: Cuando existe el peligro de que un procesoexistente se lleve más allá de los límites, se debe descar-tar como objetivo principal la ampliación de la cadena deprocesos con una máquina especial. En ese caso, lo prime-ro que se debe intentar es una combinación de métodos.En el caso más simple, esto consistirá en la integración deuna máquina de Microfinish en la máquina-herramienta yadisponible. Si esto no fuera posible, es más rentable inver-tir en una máquina de acabado flexible y que incorpore latecnología más moderna, que pueda configurarse deforma sencilla para el desempeño de otras tareas. Porejemplo, nosotros hemos desarrollado sistemas modularesque el propio encargado puede adaptar para la realizaciónde otras tareas mediante la conexión o desconexión de losmódulos. De este modo, se posibilita la combinación deprocesos. Además, dado que la reutilización de estasmáquinas en el mercado es considerablemente mayordebido a su flexibilidad, también gozan de una mejor valo-ración entre los bancos de crédito, lo cual lleva a unos cos-tes de financiación más bajos en comparación con lasmáquinas especiales.

Revista TOPE: ¿Qué problemas relacionados con lageometría afectan a las empresas en la práctica?

Stammen: Nuestras máquinas se utilizan con más fre-cuencia para conseguir mejoras en la planicidad durante elalisado; en la circularidad de los componentes onduladosy cilíndricos, así como de las esferas y casquetes, y en larectitud, por ejemplo, de los caminos de rodadura de losrodamientos.

Revista TOPE: ¿Qué novedades aporta el método deMicrofinish?

Stammen: Este método, que lleva probando su eficacia yadesde hace décadas y que aún hoy en día sigue evolucionan-do, garantiza la más alta precisión geométrica y las toleran-cias dimensionales más ajustadas en el tiempo demecanizado más reducido, de forma que el esfuerzo habitualde clasificación y emparejamiento puede eliminarse.Hablamos, en este caso, de eficiencia geométrica. Segúnnuestras necesidades y los parámetros que introduzcamos,el método de Microfinish garantiza acabados uniformes que,a menudo, rondan un valor Ra de 0,05 µm y superficies decontacto con una Rmr de hasta un 99,99 %. Debido a la bajatemperatura de trabajo, la estructura superficial de las zonasperiféricas es, tras el mecanizado, considerablemente másresistente que antes. De este modo, mediante la creación deestructuras planas, se puede influir de forma directa, porejemplo, en las propiedades de fricción y deslizamientoimportantes en el plano de la eficiencia energética.

Un grupo de investigadores fineses y americanos delsector automovilístico ha calculado, por ejemplo, que tansólo un quinto de cada litro de combustible se destina a lapropulsión del vehículo. El resto se pierde en forma de calory fricción en el motor, hasta un 35 %, y en los engranajes,hasta un 15 %. En el futuro, con el objetivo de evitar estaspérdidas, seguramente se reducirán de forma drástica losmárgenes de tolerancia de los componentes correspondien-tes, lo cual hará que el acabado de superficies tome unagran importancia. En los demás sectores, las medidas quese implanten en relación con la eficiencia energética tam-bién desembocarán en un grado mayor de exigencia conrespecto a las piezas de trabajo.

Nuevas Tecnologías

Revista TOPE: ¿Tiene este método alguna ventaja más?Stammen: Sí, ya que todos los métodos de mecanizado

convencionales tienen límites que dan como resultado unadesviación de la forma matemática óptima. Esos límites seeliminan en gran parte con el uso de Microfinish, porqueeste método superpone los movimientos del mecanizado.Al conseguir el mayor solapamiento de herramienta ypieza de trabajo posible, podemos, por ejemplo, eliminarla deformación en los cojinetes de un eje. Además, tam-bién se hacen posibles perfiles logarítmicos y estructurassuperficiales de gran complejidad. Debido al mecanizado,también aumentan considerablemente las tensiones decompresión propias positivas en la superficie, de modoque esta se vuelve más resistente. Los componentes pue-den, de este modo, hacerse más pequeños a la vez quemantienen la misma resistencia. Eso y la minimización delos valores de fricción son los factores clave para la eficien-cia energética que tanto se fomenta en todos los sentidoshoy en día.

Además, nuestro método consigue minimizar los rui-dos, eliminarlos e incluso adaptarlos según las necesida-des. Estas exigencias se multiplican con el tiempo, y nosolo en lo que se refiere a las piezas de los engranajes ylas piezas de dirección. Los ruidos se originan por lasvibraciones y, en base a un análisis de Fourier, se puedeneliminar las vibraciones en las áreas más complejasmediante un mecanizado directo de las mismas. En estesentido, cuanto menos se desvíe un componente de suforma geométrica óptima, mejor será el valor de vibración.

O, por ejemplo, una superficie puede necesitar brilloespecular para usarla como base para circuitos impresosintegrados, es decir, que la pieza de trabajo se convierteen una placa. Incluso se pueden utilizar esos brillos espe-culares o marcas de micromecanizado voluntarias paracrear efectos interesantes y mejorar el tan importante dise-ño en los productos de alta calidad.

Revista TOPE: Volvamos al tema de las vibraciones, yaque no sólo originan ruido, sino que además, debido alas interferencias que provocan, pueden tener un efectonegativo en la vida útil del componente aislado o de todoel conjunto. Ilústrenos con un ejemplo de las diferenciasen este sentido entre el método de mecanizado conMicrofinish y un método convencional.

Stammen: Pongamos, por ejemplo, una pieza onduladacon cojinete como un eje en un engranaje: en principio, uncilindro con una caída definida en los bordes. La pieza detrabajo presenta a menudo una dureza de aprox. 58 HRC.Los métodos de mecanizado típicos para el cojinete son eltorneado y el rectificado. Durante el torneado, se produceun contacto más o menos puntiforme entre la cuchilla y lapieza de trabajo, mientras que durante el rectificado esecontacto es lineal. En ambos métodos, tan solo es posibleun solapamiento de la herramienta muy bajo. La ventaja esun volumen de virutas muy alto; sin embargo, también exis-te el inconveniente de que las pequeñas vibraciones se mar-can sobre la superficie de la pieza de trabajo y la deforman.Ahora, estas vibraciones pueden contrarrestarse integrandoguías con atenuadores, grandes medidas en la bancada dela máquina y cojinetes hidrostáticos al construir la máquina,lo cual, naturalmente, la encarece considerablemente. Deeste modo, se consigue que las vibraciones se ajusten aunos márgenes de tolerancia menores, aunque no se elimi-nan por completo. Después de todo, las vibraciones tambiénse originan en la propia pieza de trabajo, que tiene su pro-pia respuesta de resonancia.

Revista TOPE: En los casos más extremos, ¿se formanmarcas de vibración?

Stammen: Sí, en esos casos, hablamos de vibracionescon una amplitud alta. Sin embargo, también las vibracio-nes de amplitud baja, es decir, con senos de dimensionesmicro o nanométricas, desempeñan un papel en la produc-ción de ruido y la vida útil del componente mecanizado.Por lo tanto, si se desliza un rodamiento de agujas por lasuperficie del cilindro, la aguja establece un contacto line-al con la ondulación. Esta se acelera durante el rodado delcojinete de forma radial. Dicha aceleración, que puede serde intensidad variable, produce tanto ruidos como unmayor desgaste. En los procesos de contacto lineal o pun-tiforme, esto no se puede evitar.

Revista TOPE: ¿Cómo se puede evitar este incon-veniente?

Stammen: Si se selecciona una herramienta que esta-blece un contacto superficial amplio con respecto a lapieza de trabajo, como la presión de una semicoquillasobre el cojinete, las vibraciones no se pueden marcar enforma de ondulaciones o se consigue eliminar la deforma-ción ya existente, porque, en principio, con la semicoqui-lla solo se aplanan las crestas de las ondulaciones. En elmétodo de Microfinish, la herramienta oscila además deforma axial. Gracias al solapamiento de estos movimientosy en combinación con la rotación de la pieza de trabajo, sefuerzan una micro y macrogeometrías muy altas. En estesentido, se utilizan herramientas de cinta con placas decompresión o herramientas de piedra ajustadas con distin-tas uniones y punzones según las necesidades.

Revista TOPE: ¿Qué resultados se pueden alcanzar?Stammen: Los resultados dependen, naturalmente, de la

calidad del premecanizado. Sin embargo, se pueden conse-guir irregularidades geométricas, por ejemplo, en cuanto acircularidad y forma cilíndrica, de menos de 1 µm. A esto seañade el análisis de Fourier y, como resultado, se influye deforma positiva en la emisión de ruido. Todo esto podemosdemostrárselo con piezas de trabajo en máquinas reales alos interesados en este método y documentarlo con lasmediciones correspondientes. Además, se pueden crearmuestras límite para todas las piezas de trabajo, mediantelas cuales se compruebe hasta qué punto se mejoran losprocesos existentes y se optimizan sus costes, sin influirnegativamente en el resultado final.

Autor: Wolfgang D. Riedel

Nuevas Tecnologías

24 · junio ·

THIELENHAUS TECHNOLOGIEStel. +49 (0)202 / 4 81-0www.thielenhaus.com

Nuevas Tecnologías

25· junio ·

Componentes ultra duraderosUn nuevo fruto de esta inversión es el sistema de cabezal de corte por agua y abrasivo PASER 4 UCL (componentes

ultra duraderos).

Basándose en el éxito del cabezal de corte PASER ECL® de Flow, el más vendido de la industria, los ingenieros de Flowhan adaptado la tecnología desarrollada para el corte a 6.500 bar, para trabajar también en aplicaciones de corte de 4150bar. Con el nuevo diseño de este cabezal, Flow establece un nuevo récord de rendimiento, con la velocidad de corte másrápida posible y el menor coste de operación.

Con la tecnología UCL (Componentes Ultra Duraderos), se extiende la vida útil del orificio y del tubo de mezcla hastaalcanzar niveles hasta ahora nunca conseguidos. Con ello se reduce el coste de operación, aumentando el intervalo entremantenimientos, ganando por tanto en productividad, comodidad, y fiabilidad en el trabajo diario.

FLOW IBÉRICAtel. 91 6407393www.flowwaterjet.com

FLOW, como líder en el corte por agua, sigue desarrollando productos que ayuden a sus clientes a conseguir mejores resultados en velocidad

de corte, presión de trabajo, y rendimiento. Para ello, Flow sigue dedicandouna parte importante de sus beneficios al diseño y avances

de sus sistemas de corte por agua

Flow sigue desarrollando la tecnología de corte por agua: nuevo cabezal de corte PASER 4 UCL

Otro paso al frente en corte por agua

PASER 4 UCL: con la tecnología UCL (Componentes Ultra Duraderos) se extiende la vida útil del orificio y del tubo de mezcla hasta alcanzar niveles

hasta ahora nunca conseguidos

En el centro de la tecnología UCL de Flow, se encuentrael nuevo orificio de precisión. El nuevo orificio de diamante,funciona a una presión real de trabajo de 4150 bar o 6000bar, de modo fiable y continuo, con mayor duración queantes. A diferencia de otros cabezales de corte, el cabezalde corte PASER 4 permite cambiar el orificio fácilmente, sintener que desmontar el cabezal de corte completo.

También tiene la opción de utilizar orificios de Flow máseconómicos, a presiones de 4150 bar, que puede durar de5 a 6 veces más en el nuevo cabezal de corte PASER 4, a unmenor coste que el orificio de diamante.

El PASER 4 UCL, junto con todo el desarrollo continuode la firma estadounidense en el corte por agua, permite aFlow dar a sus clientes lo que ellos demandan: cortar másrápido, tener menor coste horario de uso, mayor precisiónen las piezas, funcionamiento muy sencillo, y todo, con lamenor inversión posible.

Cabezal de corte PASER 4 UCL

El primero ha consistido en el estudio únicamente de los factoresde retención de los frenos. Se ha analizado su posible influenciasobre el resultado variando ligeramente el valor nominal de sufactor de retención.

A partir de técnicas estadísticas y del cálculo de varias simu-laciones, AutoForm-Sigma ha identificado los tramos de frenoque más influyen sobre los resultados de estiramiento de lachapa. De este modo, se desestiman para el siguiente análisis derobustez aquellos tramos de freno que prácticamente no influyensobre los resultados.

En la imagen inferior se muestra la influencia de cada tramodel freno variable. Sólo cuatro de ellos (las cuatro columnas de laizquierda en el diagrama de Pareto) tienen importancia a la horade analizar este resultado.

En el siguiente análisis de robustez se incluyen, además delos tramos de freno analizados anteriormente, las variables deruido, es decir, aquellas que no se pueden controlar como son eneste caso, el coeficiente de lubricación, las propiedades mecáni-cas del material y la posición exacta de la chapa.

Figura 2: Diagrama de Pareto con la influencia de cada tramo de freno

Para analizar la posible influencia de estos pará-metros, AutoForm desarrolló hace unos años su

solución AutoForm-Sigma, con la cual se mejora y vali-da el proceso de conformado, además de reducir oincluso eliminar los rechazos durante la puesta a puntoy producción de una pieza. Todo esto resulta en unosprocesos robustos, en una reducción del tiempo de des-arrollo de la pieza y, por lo tanto, en un ahorro directode los costes asociados al proceso de conformado.

MATRICI S.COOP., referente mundial en el desarro-llo de piezas BiW y uno de los más importantes clientesde AutoForm España, ha realizado un estudio de robus-tez del proceso de conformado de un refuerzo portónpara analizar los fallos por rotura que aparecierondurante la fase de producción, partiendo de una simu-lación con buenos resultados, es decir, “en verde” (sinproblemas de arrugas o roturas).

Para llevar a cabo este estudio, MATRICI S.COOP. haanalizado varios parámetros de proceso y ruido.Partiendo de la simulación incremental se han definidocon AutoForm-Sigma dos análisis de robustez distintos.

Una simulación incremental que cumple los requisitos de calidad del clienteno siempre resulta en una puesta a punto / producción satisfactoria,

ya que la dispersión que existe entre golpe y golpe de los parámetros delproceso como la posición de la chapa, la lubricación o la fuerza de pisado

y la dispersión de las propiedades del material que encontramos entre una bobina y otra, o bien entre los distintos proveedores de chapa,

pueden provocar cambios en el resultado final del conformado de la pieza,llegando a aparecer problemas de roturas, arrugas o un comportamiento

inestable de la recuperación elástica

Una sola simulación no basta para garantizar buenos resultados durante la puesta a punto / producción

Varias simulaciones como base para un proceso robusto

Nuevas Tecnologías

26 · junio ·

Figura 1: Resultados de Formability de la simulación inicial

AutoForm-Sigma, mediante el resultado estadístico Cpk,muestra en rojo o naranja aquellas zonas que no cumplenlos requisitos de calidad demandados por el cliente final. Enla imagen inferior se ven claramente dos zonas con proble-mas de estiramiento excesivo, que justamente coincidencon las roturas que se han detectado en la realidad.

MATRICI S.COOP. finaliza este estudio llegando a la con-clusión que efectivamente AutoForm-Sigma ha detectado unproblema de robustez de estiramiento del material, provocan-do roturas en algunas zonas de la pieza. Por otro lado, ningu-na de las variables analizadas puede solucionar esteproblema por lo que es necesario pedir una modificación dela geometría de la pieza al cliente final. Según Lorena delAmo, componente del Dpto. de I+D de MATRICI S.COOP: “ConAutoForm-Sigma se analizan fácilmente la influencia y sensi-bilidad de las variables diseño-proceso-material, lo cual con-duce a una mejora del know-how del proceso. Estaherramienta nos asegura un proceso de conformado robustobajo condiciones reales de fabricación, con lo que nos permi-te ahorrar tiempo y costes, al reducir el número de ciclos decorrección durante la puesta a punto de una herramienta,incrementando nuestra competitividad en el sector”.

MATRICI S.COOP. es un referente world class en el des-arrollo producto-proceso de todo tipo de piezas BiW (Bodyin white) en el sector del automóvil, con especial mención alámbito de las piezas de piel (piezas exteriores). Dentro deéstas, MATRICI S.COOP. es requerido por los principalesconstructores automovilísticos para el desarrollo tanto delproducto, como del proceso de obtención de la pieza queentraña más dificultad dentro de la carrocería, el lateral,siendo actualmente un referente mundial de calidad.

AutoForm es un software que ofrece soluciones paramatricerías y troquelerías que permite simular, mediante elmétodo de elementos finitos, toda la cadena de proceso.Con más de 200 empleados, AutoForm es el proveedor lídermundial de software de simulación de embutición de chapametálica, cálculo de costes de herramienta y material, dise-ño de las herramientas y mejora y optimización del proce-so. Los 20 principales fabricantes de automóviles y lamayoría de sus proveedores eligen AutoForm.

AutoForm Engineeringtel. 93 3208422www.autoform.com

Figura 3: Resultado Cpk (adelgazamiento máximo del 20%)

Fabricado con componentes robustos, puede producirmarcados a altos ritmos con costes operativos y de

mantenimiento extremadamente bajos en cualquier ambien-te industrial. El ciclo de vida de los diodos de bombeo per-mite hasta 100.000 horas de operación láser.

El Laser L-Box marca metales de todos los tipos (inclu-yendo acero, aluminio, acero inoxidable y titanio), compues-tos, cerámica y la mayoría de los plásticos (dependiendo delmaterial base, aditivos y pigmentos). La ventana de inspec-ción y la iluminación LED interior permiten la supervisiónsencilla de las operaciones de marcado.

El Laser L-Box presenta muchas opciones:

- Eje-D rotatorio

- Estación de columna-Z motorizada para marcado deseries y buena ergonomía.

- Estructura de apoyo soldada a medida

- Estación deslizante o rotatoria para el marcado de series

El Laser L-Box presenta un diseño de una pieza: el rayoes generado por la fuente altamente compacta, luego trans-mitido a través de un cable de fibra óptica, extendiéndosepor todo el recorrido de la pieza mediante el cabezal y lalente del galvanómetro. Al contrario que en la generaciónprevia de máquinas de marcado láser, no se necesitan ajus-tes optomecánicos.

Especificaciones técnicas generales:

- Ventana de marcado: 100 x 100 mm (opcional 170 × 170 mm)

- Altura máxima de pieza: 235 mm

- Longitud máxima de pieza (funcionamiento con puer-ta cerrada): 500 mm

- Posibilidad de marcado con puerta abierta para piezasque midan más de 500 mm de longitud: personalentrenado que lleve puesto PPE (Equipo de ProtecciónPersonal) y trabaje de acuerdo a las instrucciones

- Mesa de trabajo: 369 × 450 mm

- Superficie ocupada optimizada: 504 × 765 × 780 mm

- Especificaciones láser: tecnología de fibra dopada coniterbio.

- Potencias de salida de la fuente disponible: 10, 20, 50y 100 W (potencia máxima: 10 kW)

- Frecuencia de repetición: 20-200 kHz (modo pulsado)

- Longitud de onda del haz: 1064 nm

- Longitud de la fibra óptica revestida: 3 m

- Demostración de la localización de marcado: punteros láser

El Laser L-Box es un sistema de marcado muy sencillo de utilizar que cabefácilmente en una mesa de trabajo. Equipado con una fuente de láser

de fibra dopada con iterbio, su energía le permite producir marcados de altocontraste en milisegundos. Está diseñado para que usuarios con un mínimo

de entrenamiento (entrenamiento en seguridad láser) en esta tecnologíapuedan operar con él intuitivamente. Rentable y versátil, está destinado

a aplicaciones de trazabilidad e identificación industrial, así como a la producción de marcados distintivos (logotipos, diseños, etc.)

Una elección razonable

Nuevas Tecnologías

28 · junio ·

Nuevas Tecnologías

Especificaciones de software:

Software basado en Windows para edición y creación dearchivos de marcado. Marcados totalmente configurables a tra-vés del software para una sencilla personalización de los marca-dos. Marcado de caracteres alfanuméricos (amplia variedad defuentes, todas las fuentes .ttf), logotipos, imágenes, códigos debarras, códigos data matrix.

Interfaz de programación intuitiva

- Basada en Windows

- Multilenguaje: francés, inglés, alemán, chino (adición posiblede nuevos idiomas a petición del cliente)

- Editor de archivos completo (edición a través de teclado yratón)

- Amplio rango de flexibilidad en la asignación de parámetrosláser (ritmo de barrido, frecuencia) a los componentes.

- Importación y organización de archivos en formatos Windows(.bmp, .plt, .dxf, .ai, .svg, etc.)

- Marcado de códigos (data matrix) 1D y 2D

- Todas las fuentes de marcado .ttf

- Funciones integradas de base de datos.

SIVARTtel. 93 7930255www.sivartsl.com

Nuevas Tecnologías

30 · junio ·

Los consumibles de la marca Centricut igualan y, en muchos casos,superan el rendimiento de los consumibles Kjellberg y, a la vez, su

coste de compra es considerablemente menor, lo que reduce los costes de lasoperaciones de corte del usuario final. A 280 amperios, las piezas Centricutsuministraron una mayor calidad de corte durante toda la vida útil de los con-sumibles, gracias en parte a las tecnologías de electrodo SilverLine ® y deboquilla CoolFlow™ patentadas por Hypertherm.

Altas prestaciones, menor costeLa tecnología SilverLine cuenta con una junta de soldadura híbrida de

cobre/plata que ofrece un rendimiento equivalente a un electrodo de platasólida, pero con sólo una fracción de su coste.

Las funciones avanzadas de refrigeración reducen la temperatura defuncionamiento del electrodo. Como resultado, la profundidad de la cavidadde hafnio se maximiza y se reduce la tasa de desgaste, aumentando así lavida útil del electrodo. La tecnología CoolFlow cuenta con una refrigeraciónmejorada para ayudar a mantener el tamaño y la forma del orificio de laboquilla para una mayor vida útil. Los consumibles Centricut para KjellbergPerCut 210M y 450M no requieren cambios en la configuración del sistemay están diseñados con características que les permiten funcionar en todaslas versiones de estas nuevas antorchas Kjellberg.

HYPERTHERMtel. +31 (0)165 596939www.hypertherm.com

La marca Centricut® de Hypertherm ha anunciado recientemente lapresentación de nuevos consumibles para las antorchas PerCut 210M y 450M

de los sistemas Kjellberg® HiFocus® tanto nuevos como actualizados

Hypertherm presenta nuevos consumibles de la marca Centricut para los sistemas de plasma Kjellberg HiFocus con las nuevas antorchas PerCut 210M y 450M

A la altura de los mejores

Los consumibles Centricut para Kjellberg PerCut 210M y 450M no requieren cambios en la configuración delsistema y están diseñados con características que les permiten funcionar en todas las versiones de estas nue-vas antorchas Kjellberg

“Estos nuevos consumibles reducen elcoste total de funcionamiento, porquereducen el coste de compra y ofrecen unmayor rendimiento, mejorando la producti-vidad total del sistema de corte con plas-ma”, explica Martin Geheran, Responsablede marketing de productos de la marcaCentricut de Hypertherm.

Los consumibles de la marca Centricut,como todos los consumibles Hypertherm,se han diseñado con tolerancias críticaspara el funcionamiento y son fabricadoscon precisión por operarios especializadosde mecanización con el fin de proporcionarsiempre productos de la máxima calidad.Las empresas interesadas en probar deforma gratuita cualquiera de los productosde la marca Centricut o que tengan consul-tas técnicas acerca de cómo mejorar susprocesos de corte pueden ponerse en con-tacto con el equipo de Hypertherm o conun distribuidor autorizado de la marca.

Marca de calidad y asistencia técnica

La marca Centricut de Hypertherm dise-ña y fabrica consumibles avanzados paracorte con plasma y láser. Su línea de pro-ductos abarca consumibles que aportan unmayor valor a los usuarios de prácticamen-te cualquier sistema de corte de una marcadistinta de Hypertherm, por ejemplo siste-mas ESAB, Kjellberg y Trumpf.

Todos los productos con marca Centricutse diseñan y fabrican siguiendo normasestrictas e incorporan los avances tecnológi-cos más recientes para ayudar a reducir loscostes operativos y aumentar al mismo tiem-po la velocidad de corte y la calidad.

Los productos Centricut incluyen unaasistencia técnica gratuita y están disponi-bles para entrega inmediata.

Nuevas Tecnologías

31· junio ·

La firma guipuzcoana avanza en las tecnologías oferta-das a un ritmo tan rápido como aquél al que progre-

san las mejoras de la máquina-herramienta y el mercado.

Sus máquinas especiales incluyen tecnologías de últimageneración aportando valor añadido y ventajas competitivaspara los usuarios.

Entre las tecnologías de ensamblaje o procesos relacio-nados más usados por su equipo de ingenieros podemosdestacar:

- Remachado y prensado

- Tecnología de clinchado

- Tecnologías de manipulación y transferización

- Tecnologías de automatización

- Soldadura por ultrasonidos

- Máquinas de test y ensayo

- Marcaje láser

- Aplicación de grasas y colas

Y éstas son sólo algunas de las tecnologías que son inte-gradas en los proyectos de ensamblaje que desarrolla, tantopara piezas de metal como para piezas de plástico.

En estas soluciones se incorporan, tanto máquinas defabricación propia, en el caso de las remachadoras y pren-sas, como unidades o componentes suministrados porexpertos en el resto de tecnologías. De esta manera, desdeun único proveedor de soluciones a medida se consiguenincorporar todos los procesos relacionados con el ensam-blaje en una única máquina.

Se ofrecen como soluciones llave en mano, realizándosedesde la concepción y diseño de la máquina hasta la puestaa punto en casa del cliente.

El grado de automatización implementado dependerá delas especificaciones técnicas del cliente y de la mano deobra de la que disponga.

AGME, empresa eibarresa fabricante de máquinas a medida para el ensamblaje de componentes, incorpora nuevas tecnologías

en sus máquinas a medida en su afán por ofrecer a sus clientes solucionesintegrales para la automatización de sus procesos de producción

Nuevas tecnologíasintegradas en maquinaria especial

AGMEtel. 943 121608 www.agme.net

Nuevas Tecnologías

32 · junio ·

Es obligada una nota aparte paraaclarar lo que se entiende exac-

tamente por "láser de fibra", ya que el concepto esta ahora muy inflaccio-nado y confundido a menudo conotros tipos de fuentes, siempre sóli-das, que tienen diferentes caracterís-ticas y origen.

La fuente de láser de fibra es unestado sólido (como fuentes de Nd:YAG y el disco de fuentes) pero en elque el rayo láser se genera directa-mente dentro de la fibra óptica en laque también se transporta. La diferen-cia en comparación con otras fuentes,en los que se genera el haz externa-mente y sólo después se inserta en lafibra para el transporte, no es insigni-ficante, ya que la fase de "inserción"del haz en la fibra es tecnológicamente crítico y complejocon evidentes efectos cuantificables en la calidad del hazresultante.

El factor de medición BPP (Beam Parameter Product) cer-tifica la mayor calidad del haz de fibra láser frente a otros yjustifica los beneficios que son claramente visibles en suaplicación para el corte.

Algunos aspectos ventajosos de los láseres de fibra sonbien conocidos y fácilmente enumerables:

- El consumo de energía significativamente reducido delláser en fibra, debido a su alta eficiencia, es ahora cono-cido y reconocido.

- La capacidad de corte en materiales de procesos indus-triales como el cobre, latón y aluminio con excelentesresultados.

- El excelente rendimiento del láser en fibra, que en unnúmero cada vez mayor de situaciones incluso supera, ypor bastante, a las fuentes de CO2.

- Las fuentes de fibra tienen una alta fiabilidad al habernacido inicialmente para aplicaciones en telecomunica-ciones, un sector donde la fiabilidad es una necesidad.

ADIGE y ADIGE-SYS han desarrollado las dos máquinasque utilizan láseres de fibra: LT Fiber para el corte de tubosy LT COMBO FIBER para corte combinado de chapa y tubo.

LT FiberSe trata de un sistema para el corte por láser de tubos

equipado con una fuente de alimentación de fibra 2Kw pro-ducido específicamente para montar una fuente de fibra,con especial atención en el aspecto de la seguridad, de granimportancia con este tipo de tecnología.

En este nuevo sistema permanecen sin cambios todaslas características de las instalaciones Adige y, en particular,el excelente rendimiento en términos de velocidad de meca-nizado, la extrema eficiencia y la eficacia de las fases decarga / descarga y los ajustes totalmente automáticos.

Algunos datos sobre los materiales y espesores:

- Cobre: 3 mm

- Latón: 5 mm

- Aluminio: 6 mm

LT Combo FiberEl sistema LT Combo Fiber está equipado con una fuen-

te de 3Kw. La flexibilidad del sistema LT Combo se incre-menta por la posibilidad de poder cortar materialesaltamente reflectantes, tales como cobre, latón y aluminio.

La máquina es muy recomendable para aquellos que venpotenciabilidad en estos materiales, manteniendo el rendi-miento respetable en materiales tradicionales en el procesa-miento de chapa, hasta 20 mm de acero carbono y 8 mmpara el acero inoxidable.

Algunos datos sobre los materiales y espesores:

- Cobre: 5 mm

- Latón: 5 mm

- Aluminio: 8 mm

- Acero dulce: 20 mm

- Acero inoxidable: 8-10 mm

Uno de los campos más importantes de la investigación aplicada en el cualel grupo BLM invierte más del 5% de su volumen de negocio es, sin duda, laaplicación de fuentes de fibra en sus sistemas de corte por láser. La creenciaes que esta tecnología puede proporcionar beneficios significativos que van

a apoyar y aportar a las fuentes ya conocidas de los láseres de CO2

LT Fiber y LT COMBO Fiber de BLM Group

El láser en fibra

La LT Fiber de Adige permite cortar tubos de cobre de 3mm de espesor, latón (5 mm) y aluminio (6mm)

LARAUDOGOITIAtel. 94 6773000www.laraudogoitia.com

Nuevas Tecnologías

33· junio ·

LVD Company nv ofre-ce ahora su última pantallatáctil de 19” con interfazgráfico intuitivo Touch-L,en sus sistemas de cortepor láser CO2 de la SerieSirius. Touch-L añade lafacilidad de uso de la tec-nología táctil a sus mode-los Plus y Sirius estándar,permitiendo que tanto lasaplicaciones rutinarias,como las complejas se rea-licen rápida y eficazmente,con la mínima intervencióndel operario.