Seminario Frutas y Hortalizas

Transcript of Seminario Frutas y Hortalizas

INDICE

Pág.I. Introducción ................................................................................................. 1

II. Antecedentes generales vida útil............................................................................22.1. Definición............................................................................................. ..... 22.2. Clasificación de los alimentos según su estabilidad.............................. 22.3. Estimación de la vida útil de los alimentos ........................................... 32.4. Cinéticas de deterioro ........................................................................... 52.5. Efecto de la Temperatura....................................................................... 72.6. Indicadores tiempo-temperatura (T.T.I.)................................................. 8 2.6.1.Clasificación de los indicadores tiempo-temperatura ................... 8 2.6.2.Correlación de los T.T.I. con la vida útil...............................................9

III. Frutas y Hortalizas de la Cuarta Gama......................................................... 103.1. Definición................................................................................................ 103.2. Proceso de elaboración......................................................................... 10 3.2.1. Diagrama de flujo de elaboración de frutas y hortalizas de la

cuarta gama........................................................................ 11 3.2.2. Descripción general de las operaciones básicas...................... 123.3. Alteración de Frutas y Hortalizas de la Cuarta Gama.......................... 16 3.3.1. Desórdenes fisiológicos....................................................................16 3.3.2. Reacciones bioquímicas...................................................................17 3.3.3. Deshidratación...................................................................................20 3.3.4. Alteración microbiana........................................................................213.4. Inocuidad de Frutas y Hortalizas de la Cuarta Gama............................ 223.5. Métodos de Preservación...................................................................... 28 3.5.1. Métodos Tradicionales........................................................................28 3.5.2. Métodos de conservación no convencionales.....................................34 3.5.3. Tecnología de los obstáculos.............................................................363.6. Envasado Frutas y Hortalizas de la Cuarta Gama.........................................37 3.6.1. Envasado por tecnologías emergentes.............................................393.7. Factores que afectan la vida útil de Frutas y Hortalizas de la 4a Gama........................................................

40

3.7.1. Materia Prima............................................................................. 40 3.7.2. Procesamiento........................................................................... 42 3.7.3. Envasado................................................................................... 46 3.7.4. Condiciones de almacenamiento............................................... 473.8. Vida útil de algunas Frutas y Hortalizas de la Cuarta Gama bajo diferentes condiciones de procesamiento, envasado y temperatura.......... 51

IV. Conclusiones y recomendaciones............................................................... 54

V. Bibliografía................................................................................................... 55

ANEXOS

I. INTRODUCCIÓN

Las frutas y hortalizas de la cuarta gama, surgen a raíz de los cambios en los estilos de vida de la población, que dispone de menos tiempo para la preparación de comidas, y al aumento en la alimentación institucional en casinos, cadenas de comida rápida, restaurante, etc.

Estos alimentos son una línea de frutas y hortalizas frescas que se caracterizan por su conveniencia (respecto de los productos enteros tienen la ventaja comparativa de estar listas para ser consumidas, sin ningún tipo de preparación adicional) y por su calidad similar al producto fresco.

La desventaja de estos productos radica en su corta vida útil, la cual oscila entre 4-8 días, menor que la de los mismos productos enteros, requiriendo almacenamiento refrigerado para garantizar una vida útil razonable. De esta manera el procesamiento mínimo que reciben estos productos, contrasta con el propósito primario del procesamiento de alimentos que es extender la vida útil del producto. Esto se debe a que las operaciones de pelado y corte a que son sometidas las frutas y hortalizas de la cuarta gama, inducen altas tasas de respiración y transpiración comparadas al tejido intacto, debido al daño en los tejidos, lo que conduce a un rápido deterioro del producto. A esto se suman los hechos siguientes: la eliminación de la primera barrera de protección de frutas y hortalizas con la operación de pelado, permite el fácil ingreso de microorganismos; el aumento en el área disponible con la operación de corte para la degradación microbiana, alteraciones bioquímicas y deshidratación; la deslocalización de las enzimas y los sustratos con las operaciones de pelado y corte, lo que da origen a diferentes alteraciones sensoriales; y por último, la manipulación incrementada de estos productos provee mayores oportunidades para el ingreso de diferentes microorganismos alterantes y patógenos.

La vida útil de estos productos está limitada generalmente por la alteración microbiológica, deshidratación, decoloración, pardeamiento enzimático, cambios de textura y desarrollo de olores o sabores extraños. Para extender la vida útil de estos productos se han utilizado desde métodos tradicionales como el tratamiento térmico y el uso de conservantes químicos, hasta métodos menos convencionales como la irradiación y la biopreservación, junto con el envasado en atmósferas modificadas y temperaturas de refrigeración.

Los objetivos de este seminario son:

Entregar antecedentes generales con respecto a la vida útil de los alimentos.

Recopilar información bibliográfica con respecto a las frutas y hortalizas de la cuarta gama, y tópicos relacionados con la vida útil de estos productos.

1

II. ANTECEDENTES GENERALES DE VIDA UTIL

2.1. Definición de vida útil

Se define la vida útil de un alimento como el período durante el cual el alimento se conserva apto para el consumo desde el punto de vista sanitario y mantiene características sensoriales y funcionales por encima de un grado límite de calidad, previamente establecido como aceptado (Cantillo J., 1994). La vida útil se determina mediante el estudio del deterioro a través del tiempo de uno o más parámetros de calidad de relevancia para el producto considerado (Jimenez G., 1995).

2.2. Clasificación de los alimentos de acuerdo con su estabilidad

La durabilidad de los alimentos varía, y se determina para cada producto en dependencia de su estabilidad. Se acostumbra a clasificar a los alimentos en perecibles, semiperecibles, no perecibles (Bustos R., 1989; Cantillo J., 1994).

a) Alimentos Perecibles

Son aquellos que deben ser mantenidos bajo refrigeración o congelación si van a ser almacenados por un cierto período de tiempo. Estos alimentos tienen una vida útil de hasta siete días bajo condiciones específicas de envasado y almacenamiento. En este grupo encontramos: leche fresca y productos lácteos, carnes, frutas y vegetales frescos, y productos de panadería y repostería.

b) Alimentos No Perecibles

Son aquellos cuya vida útil comprende períodos desde varios meses hasta años. Estos alimentos son estables a temperatura ambiente. Muchos productos no procesados no procesados caen en esta categoría, y no son afectados por microorganismos debido a su bajo contenido de agua, se incluyen productos como los granos, los cereales o las nueces. Alimentos procesados pueden considerarse no perecibles si han sido sometidos a tratamientos como: esterilización, deshidratación o concentración.

c) Alimentos Semiperecibles

Son aquellos que generalmente han sufrido algún proceso de preservación, son más estables que los perecibles, con una vida útil de 30 a 90 días. A este grupo de alimentos pertenecen los que contienen inhibidores naturales (como es el caso de algunos quesos), o que reciben tratamientos de sem. -preservación (pasteurización, la salazón, el ahumado y el encurtido), los cuales otorgan una gran tolerancia a las condiciones ambientales, y a un mal manejo durante la distribución.

2

2.3. Estimación de la vida útil de los alimentos

Para la estimación de la vida útil de los alimentos se requieren pruebas de laboratorio físico-químicas, microbiológicas y sensoriales. Las interrogantes que deben contestarse durante estas evaluaciones, incluyen los parámetros de calidad dominantes, sus métodos de determinación y valores críticos (máximo valor de deterioro aceptable). El valor crítico puede determinarse relacionando pruebas objetivas con evaluaciones sensoriales. La magnitud de cambio de éste parámetro debe evaluarse en función de las condiciones ambientales a las que se ve sometido el alimento después de su elaboración (transporte, distribución, y almacenamiento) tales como temperatura, humedad relativa, presión de oxígeno y otros.

También deben definirse las propiedades de los materiales de envase, incluyendo la permeabilidad del envase a varios gases tales como oxígeno, dióxido de carbono, vapor de agua, etc., capacidad de transmisión de la luz, resistencia a la corrosión y resistencia mecánica (Bustos R., 1989; Cantillo J., 1994).

La evaluación de la vida útil de los alimentos no puede efectuarse, en general sobre la base un criterio único. La diversidad de las vías de deterioro exige disponer de diferentes parámetros para evaluar la calidad y el estado de conservación .

En general, se acepta que el alimento además de cumplir con los criterios microbiológicos, debe mantener un mínimo de las características que definen tanto la calidad sensorial como la nutritiva. De acuerdo con esto, pueden utilizarse alguno de los criterios siguientes:

Modificaciones de las característica sensoriales: olor sabor, color, textura Modificación de la concentración: pH, acidez, vitaminas, trazas de metales y

componentes nutritivos específicos.

Deben tomarse en cuenta, en cada caso, los criterios más representativos de la calidad del producto en cuestión (Cantillo J., 1994). A continuación se exponen brevemente las técnicas y modelos más utilizados para la determinación de la vida útil de los alimentos.

a) Pruebas de Laboratorio

Una de las técnicas más utilizadas para determinar la vida útil son las pruebas de laboratorio. Estas consisten en monitorear el producto periódicamente hasta el término de su vida útil . Estas pruebas son esenciales para determinar las vías de deterioro del alimento y el parámetro de calidad limitante. La principal desventaja de esta técnica es el prolongado tiempo utilizado para observar el fenómeno, y la aplicación de numerosas experiencias y análisis para poder evaluar los parámetros cinéticos del deterioro con el consiguiente costo (sitio web 1).

3

b) Test Acelerados

Se basan en el rápido deterioro que afecta el producto cuando se encuentra sometido a condiciones elevadas de temperatura y humedad. Estos test consisten en almacenar el producto bajo condiciones de abuso y examinar éste periódicamente hasta el término de su vida útil, y luego usar esos resultados para proyectar la vida útil del producto en las reales condiciones de almacenamiento durante su distribución. El conocimiento de los modelos cinéticos, es esencial para poder extrapolar los datos obtenidos a las condiciones normales de almacenamiento. Para estimar la vida útil de un producto utilizando estos test, se debe tener cuidado en la interpretación de los resultados y su extrapolación a otras condiciones. Por ejemplo cuando el sistema producto/envase es testeado, el envase también controla la vida útil del producto, por lo tanto la verdadera vida útil de la matriz alimenticia es desconocida; de este modo si se utiliza un envase diferente en las pruebas, con diferentes permeabilidades al oxígeno, agua, dióxido de carbono, los resultados obtenidos pueden no ser aplicables si durante la distribución se utiliza otro envase. Sin embargo, si las condiciones del test acelerado son seleccionadas adecuadamente, y se utilizan los algoritmos apropiados para la extrapolación, la vida útil del producto bajo condiciones conocidas de distribución debiera ser predecible (sitio web 1).

c) Modelos Matemáticos de Predicción

Este método utiliza modelos matemáticos determinísticos y empíricos cuyos parámetros se relacionan explícitamente con los factores que inciden sobre el deterioro.

La aplicación de estos modelos requiere tener conocimiento con respecto a la cinética de las reacciones de deterioro en cuanto a pérdida de calidad y de valor nutricional como funciones de la actividad de agua, temperatura, nivel de O2 y otros factores ambientales (Cantillo J., 1994).

También es posible estimar la vida útil de un alimento utilizando parámetros microbiológicos, haciendo uso de la microbiología predictiva, que se basa en modelos matemáticos para predecir la velocidad de crecimiento o de muerte de los microorganismos bajo diferentes condiciones ambientales. Esta opción permite entregar predicciones microbiológicas rápidas y de bajo costo (Valencia T., 1996).

El éxito de los modelos matemáticos radica en la identificación correcta de las reacciones de deterioro fundamentales y la selección acertada de las características relacionadas, así como la utilización de técnicas analíticas de precisión aceptables (Cantillo J., 1994). .

En muchos casos es factible, con la aplicación de estos métodos, la simulación del proceso de deterioro con diferentes propósitos, utilizando computadoras, lo que disminuye la labor experimental, con un sustancial ahorro de recursos. Sin

4

+ dA = k*An

dT

embargo, en la simulación siempre se necesitan valores de referencia (Bustos R., 1989).

d) Métodos Probabilísticos

Los métodos probabilísticos se basan en suponer que los tiempos de vida de las unidades que conforman la población a la cual se le quiere determinar la vida útil responden a una ley de distribución determinada, por lo que resulta imprescindible conocer el tiempo de vida de las unidades que conforman la población o mejor aún de la muestra seleccionada de dicha población. En general el margen de aplicación de este método es más amplio que el de los modelos cinéticos, ya que éstos requieren de una definición físico-química exacta de las reacciones de deterioro o cinéticas de crecimiento de microorganismos (Cantillo J., 1994).

2.4. Cinéticas de deterioro

La cinética de deterioro es el estudio de la velocidad de cambio de las reacciones químicas bajo diferentes condiciones. Dado que las reacciones químicas en los alimentos pueden ser muy complejas, es usual describirlas desde un enfoque puramente matemático o semi-empírico, basado en las leyes químicas.

La pérdida de calidad para la mayoría de los alimentos puede ser representada mediante la siguiente relación matemática:

donde:A= concentración o factor de calidad medidot= tiempok= constante que depende de la temperatura y la actividad de aguan= orden de la reacción

Para cambios de calidad en sistemas biológicos tales como alimentos o medicamentos, el orden de la reacción (n) es 0 o 1 dependiendo de la reacción involucrada (Bustos R., 1989).

a) Cinética de orden cero

Cuando n=0, se habla de reacción de orden cero con respecto a A. Esto implica que la velocidad de deterioro a temperatura y actividad de agua constantes a través del tiempo, es independiente de la concentración de A:

5

- dA = k*An

dT

- dA = k*A dT

Luego:

donde:Ao= valor inicial del factor de calidadAs= valor al final de la vida útilts= vida útil en día, meses, años, etc.

Para una reacción de orden cero al graficar la cantidad de A versus el tiempo, da como resultado una línea recta, cuya pendiente corresponde a la constante de la reacción (k).

Existen varios tipos de deterioro que se ajustan a cinéticas de orden cero. Aplicándose en los siguientes casos:

Degradación Enzimática Pardeamiento no Enzimático Oxidación de Lípidos

b) Cinéticas de primer orden

La vida útil en muchos casos no presenta una velocidad constante de deterioro. De hecho el valor n puede ir desde valores fraccionarios a valores superiores a 2 . Muchos alimentos que no se deterioran a través de una cinética de orden cero, lo hacen a través de una reacción de primer orden, lo cual se manifiesta en una disminución exponencial de la velocidad de pérdida de calidad. Esto no significa que la vida útil de alimentos bajo este orden de reacción sea mayor que en el caso de orden cero, dado que el valor de la constante k es diferente.Matemáticamente, se tiene:

Por lo tanto la velocidad de pérdida de calidad es directamente dependiente de la concentración de A.

Integrando se tiene: A

S ts

6

As = Ao – k*ts

∫dA/A =∫k*t Ao to

luego:

As = Ao*e(-k*t)

donde:

As= cantidad de A al final de la vida útilAo= cantidad inicial de Ats= vida útil

La reacción de primer orden es aplicable en los siguientes tipos de deterioro:

Rancidez Crecimiento y muerte microbiana Productos de microorganismos Pérdidas de vitaminas Pérdidas de calidad proteica

c) Cinéticas de otro orden

Existen muy pocos datos acerca de degradación de alimentos a través de otros ordenes de reacción. Se ha reportado la degradación de la vitamina C en alimentos líquidos (jugo de tomate) como una reacción de segundo orden. En este caso la reacción es dependiente del ácido ascórbico y del oxígeno.

2.5.- Efecto de la Temperatura

Se asume comúnmente, y se ha comprobado que las cinéticas de deterioro dependen de la temperatura a través de la relación de Arrhenius:

donde:K= constante de velocidadKo= constante ( independiente de la temperatura)Ea= energía de activaciónR= constante universal de los gases (ca/mol*K)T= temperatura absoluta (°K)

Cuando las demás variables se mantienen constantes, la ecuación es usualmente aplicable, y su empleo constituye una muy buena aproximación para el modelamiento de la dependencia de la temperatura (Bustos R., 1989).La energía de activación, varía con la concentración y otros factores ambientales. Además, cuando el mecanismo de la reacción cambia con la temperatura, la energía de activación puede ser variable .

7

k = ko*exp(-Ea/R*T)

Debe entenderse por lo tanto, que la ecuación de Arrhenius no es aplicable cuando al variar la temperatura se origina más de un mecanismo de deterioro, o cuando la reacción de deterioro predominante, se ve afectada por reacciones secundarias a diferentes temperaturas (sitio web 1).

2.6. Indicadores Tiempo-Temperatura (T.T.I.)

Los indicadores tiempo - temperatura son una parte del desarrollo en envases activos que ofrecen al consumidor la información que éste requiere, como la estimación de la calidad, integridad y autenticidad del producto.

Un indicador TTI, puede ser definido como un aparato simple que va adherido al producto. Este indicador experimentará cambios de color o de forma, fáciles de medir, que son dependientes de la historia térmica a la que ha sido expuesto el alimento. (Jimenez G., 1995).

2.6.1. Clasificación de los indicadores Tiempo- temperatura

Los indicadores pueden clasificarse de acuerdo al tipo de información transmitida, funcionamiento y principios de operación. Generalmente se han usado tres categorías para la clasificación de los indicadores Tiempo- temperatura (Jimenez G., 1995):

A) Indicadores de temperatura Crítica (C.T.I)

Estos indicadores muestran por medio de un cambio de calor, que la temperatura de referencia a la cual fue programado, es sobrepasada en algún punto de la cadena de distribución. El C.T.I. no indica la historia térmica a la cual ha estado expuesto el producto, sólo monitorea que el producto ha sobrepasado una temperatura predeterminada por un tiempo suficiente como para producir un cambio crítico en la calidad del alimento.

B) Integrador Tiempo Temperatura sobre temperatura crítica ( C.T.T.I.)

Este indicador entrega una respuesta por ejemplo cambio de color que refleja el efecto Tiempo – Temperatura acumulado por sobre la temperatura crítica. Son muy útiles para reacciones de deterioro que ocurren a velocidades apreciables solamente por sobre una temperatura crítica (por ejemplo crecimiento de C. botulinum). La combinación de varios C.T.T.I. podría entregar una aproximación de la historia térmica real.

C) Indicadores / Integradores Tiempo – temperatura (T.T.I.I.)

8

Los T.T.I.I. dan una respuesta continua a los cambios de temperatura. Estos integran (en una sola medida) la historia térmica real desde el momento de la activación. También pueden ser usados para indicar la temperatura efectiva (temperatura media) durante la distribución, la que teóricamente puede ser usada para inferir instantáneamente sobre la calidad del alimento (Labuza T., et al., 1991).

2.6.2. Correlación de los T.T.I con la vida útil

Teóricamente se ha demostrado que los TTI serán un buen predictor de los cambios ocurridos en el alimento en la medida que ambas energías de activación (alimento e indicador) coincidan, incluso para historiales térmicos transientes (Fu et al., 1991). Malcata (1990) ; cit. por Jimenez G. (1995), estudió el efecto de gradientes internos de temperatura en el alimento. En todos los casos bajo estudio la respuesta del TTI fue más rápida que la pérdida de calidad del alimento, evitando así riesgos al consumidor. Sin embargo esta situación puede tener un impacto negativo en los caso en que el alimento experimente importantes gradientes de temperatura y/o tenga altos valores de Energía de activación (Malcata 1990 ; cit. por Jimenez G., 1995). En la medida que las reacciones de deterioro ocurran en la superficie (p.e. oxidación superficial de lípidos, pardeamiento no enzimático, crecimiento de mohos) el indicador será un método confiable para estimar el deterioro del alimento.

De acuerdo con Taokis y Labuza (1989); cit. por Jimenez G. (1995), cuando la energía de activación del alimento y del indicador difieren en menos de 10 Kcal/mol, entonces las temperaturas efectivas (temperatura constante que provoca los mismos cambios que han ocurrido en el indicador o alimento a temperatura variable) difieren aproximadamente en 1°C. Esta diferencia causa errores en la predicción de la vida útil del alimento del orden del 15% que en muchas situaciones es un error aceptable. Estos resultados imponen una limitación adicional en la aplicabilidad de los indicadores y hacen necesario un estudio caso a caso para una exitosa implementación práctica (Labuza, 1994; cit. por Jimenez G. 1995).

III. ANTECEDENTES FRUTAS Y HORTALIZAS DE LA CUARTA GAMA

3.1. Definición de Frutas y Hortalizas de la Cuarta Gama

9

Según Lopez y Moreno, 1994; cit. por Escalona V. 1997, las frutas y hortalizas de 4a Gama son aquellas frutas y vegetales crudos, listos para ser consumidos, sin sus partes no comestibles, perfectamente lavados, pelados y en ciertos casos trozados, rebanados o rallados, posteriormente envasados en plásticos y conservados a temperaturas de refrigeración, garantizando una duración mínima de siete días para su consumo inmediato. Según Schlimme (1995) puede considerar el uso de preservantes.

En los países de habla inglesa, estos vegetales son conocidos como productos mínimamente procesados (minimally processed products o lightly processed products)(Pantojas M., 1998).

3.2. Proceso de elaboración de Frutas y Hortalizas de la Cuarta Gama.

Prácticamente todas las frutas y vegetales podrían ser mínimamente procesadas. Sin embargo, algunas son mucho más apropiadas para soportar el mínimo proceso. Las frutas y vegetales que presentan una adecuada firmeza, se consumen en cantidades considerables, y requieren un cierto grado de preparación, son generalmente elegidos para el mínimo proceso. Por el contrario frutas con un gran contenido de jugo (ej. naranjas, melones) no se usan para mínimo proceso (Escalona V., 1997).

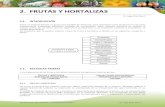

En la figura 1, se representa en forma esquemática una línea de proceso para Frutas y Hortalizas de la cuarta gama, y a continuación se presenta el diagrama de proceso de elaboración. Posteriormente se describen en forma general las operaciones básicas .

Figura 1: Representación Esquemática de una Línea de Proceso de Frutas y Hortalizas de la Cuarta Gama.3.2.1.Diagrama de Flujo de Elaboración de Frutas y Hortalizas de la Cuarta Gama.

10

MATERIA PRIMA (Generalmente Lavada)

3.2.2. Descripción general de las operaciones básicas

a) Recolección, Inspección y Transporte

11

Recepción MPControl de Calidad

Almacenamiento

Recorte manualInspección

Corte

Enjuague

Lavado

Pelado

Inspección

EscurridoCentrifugado

Enjuague Centrifugado

Pesado Envasado

Almacenamiento

Corte o Rallado DesinfecciónLavado

Corte o Rallado

DesinfecciónLavado

DesinfecciónLavado

RAICES Y TUBERCULOS HORTALIZAS DE HOJA

El proceso orientado a la obtención del producto semi-preparado comienza en el campo con una recolección cuidadosa del material vegetal en óptimas condiciones higiénicas, con el color y textura adecuados, y con el grado justo de madurez.

Las frutas y hortalizas destinadas a la transformación se recolectan antes de su máxima madurez, ya que en este estado, su textura es más firme y minimizan los daños durante la manipulación y procesado.

La recolección puede realizarse en forma manual o mecánica. En el caso de frutas y hortalizas delicadas que requieren una manipulación cuidadosa se prefiere una recolección manual. Sin embargo, la recolección mecánica puede mejorar la calidad respecto de la recolección manual debido a su rapidez y a la reducción del tiempo de permanencia en los campos.

El procesado en el lugar de producción incluye la inspección del tamaño, observación de defectos, estado de madurez y preenfriado (Wiley R, 1997).

Se realiza una primera inspección en el lugar de producción , donde se observan los defectos, el grado de madurez, etc. (sitio web N°7).

Durante el transporte las frutas y verduras deben manipularse los más rápidamente posibles y de forma cuidadosa. La elección en forma envasada o a granel depende del producto y de los requerimientos económicos y comerciales. El transporte rápido y seguro por aire, mar, carretera y ferrocarril es un elemento importante en la distribución de mínimamente procesados. El transporte puede realizarse en contenedores polivalentes para productos a vacío/aire/AM/AC refrigerados mecánicamente. Independiente del procedimiento de transpone, hay que asegurarse que la atmósfera modificada, controlada o refrigerada circule uniformemente a través de toda la carga (Wiley R, 1997).

b) Preenfriamiento

El preenfriamiento de frutas y hortalizas consiste en la extracción de calor que contienen tan rápidamente como sea posible después de la recolección, y reducir su temperatura a niveles adecuados. Esta etapa se debe realizar en un tiempo inferior a 24 horas. Esta técnica constituye el primer factor aplicable para ralentizar los procesos biológicos y permite reducir el progreso de la senescencia y desarrollo de daños y alteraciones (sitio web N°7). El preenfriado pude realizarse en el campo o almacén sobre el producto a granel, en cajas paletizadas o en contenedores de transporte. Este preenfriado se realiza mediante 1) aire forzado, 2) con agua, 3) con aire y agua (enfriamiento por pulverización de una fina niebla combinado con aire forzado) y 4) a vacío.

c) Recepción y Control de Calidad

Desde el punto de vista industrial el proceso comienza con la recepción de frutas y hortalizas (sitio web N°7).

12

En esta etapa debe tenerse el máximo cuidado para que no se pierda la calidad que se ha mantenido durante las operaciones de recolección y transporte, debido a que se interrumpe la cadena de frío. Durante la recepción los productos deben separarse convenientemente para conseguir una correcta clasificación. Durante esta etapa es deseable que la evaluación de la calidad de los productos frescos se realice rápidamente y por procedimientos no destructivos (Dull,1986, cit. por Wiley R.,1997). En esa evaluación se incluyen aspectos sobre la seguridad de los productos tales como residuos de plaguicida, elevada cargas microbianas, metales tóxicos, compuestos indeseables naturalmente presentes y reguladores del crecimiento de plantas.

Una vez que los productos han sido recibidos deben transferirse inmediatamente a las áreas de almacenamiento adecuadas (-1°C a 6°C, 6°C a 13°C, o 13°C a 18°C) dependiendo de las características de enfriamiento de cada producto.

d) Acondicionamiento

El acondicionamiento es una fase de preparación de la materia prima que consiste en la separación de las partes no comestibles. Puede suponer una pérdida del 20-70% del producto, por tanto es una fase determinante en el costo y calidad del producto final (sitio web N°7).

e) Limpieza

En algunos productos vegetales se deben eliminar en seco los materiales extraños adheridos al mismo mediante operaciones de separación sólido-sólido ( tamices vibratorios, separadores magnéticos, etc). En otros casos, como los champiñones, es el único proceso de saneamiento que sufre el producto puesto que no es recomendable la adición de humedad.

Hay que tener en cuenta que las hortalizas más habituales para IV gama están en contacto con el suelo durante su cultivo. Es práctica común en la industria realizar varios lavados para eliminar restos de tierra y otros materiales extraños así como disminuir la carga microbiana (sitio web N°7).

f) Pelado y Corte

El pelado y corte del producto hortícola supone la eliminación de la capa más externa y la obtención de la morfología final del producto de IV gama.

El pelado puede hacerse 1) manual, 2) con vapor o agua caliente 3) con álcalis (NaOH, KOH), 4) mediante pelado cáustico seco con calentamiento por infrarrojos 5) con llama, 6) por medios mecánicos, 7) con vapor a presión elevada, 8) por congelación y 9) con ácidos (López, 1987, cit. por Wiley R.,1997). Sin embargo, dadas las características de naturalidad y frescura requeridas para los alimentos mínimamente procesados, solo un reducido número de ellas puede ser utilizado

13

en la obtención de productos de IV gama. Quedan excluidos, por tanto, métodos en los que se emplean ácidos, álcalis ó sales, alta temperatura o congelación, presión, que influyen negativamente en el sabor, apariencia y textura del producto.

El corte es una operación muy delicada ya que supone la diseminación del contenido celular y el consiguiente peligro de contaminación y pérdida de cualidades que ello supone. De ahí que los productos troceados deban enfriarse a 4°C inmediatamente después del cortado. Las cortadoras generalmente operan con cuatro tipos de fuerzas: 1) compresión, 2) impacto, 3) rozamiento y 4) corte. El producto es transportado mediante cintas transportadoras o mediante fuerzas centrífugas a cuchillos corte horizontales o verticales (Willey R., 1997; sitio web N°7).

g) Lavado y Desinfección

Se realiza un lavado con mayor profundidad para lixiviar los fluidos celulares responsables de alteraciones ( pardeamientos ) del tejido. Para ello pueden ser lavados inmersos en baños en el que se establece un burbujeo con inyección de aire, con spray de agua, tambores rotatorios, ó lavadores vibratorios, dependiendo del producto (sitio web N°7).

El agua constituye un elemento esencial en la calidad de las frutas y hortalizas mínimamente procesadas. La procedencia y calidad del agua debe ser tenida en cuenta. En el lavado de frutas y hortalizas mínimamente procesadas se controlan tres parámetros: 1) cantidad de agua utilizada (5-10 L/Kg), 2) Temperatura del agua (4°C para enfriar el producto) y 3) Concentración del cloro activo (100 mg/l).Puesto que el cloro es débilmente soluble en agua, para la cloración de las aguas de lavado de frutas y hortalizas mínimamente procesadas se utilizan fundamentalmente los hipocloritos de calcio y sodio. La actividad germicida es directamente proporcional a la concentración de HOCL no ionizado de la solución, de ahí que sea necesario regular el nivel de pH del agua (Jay, 1992, cit. por Wiley R., 1997).

Antes del centrifugado se pueden usar antioxidantes como el ácido ascórbico, el ácido cítrico y sus sales respectivas a las concentraciones permitidas por la reglamentación sanitaria.

Cuando se añaden productos químicos, estos no deben afectar al aroma y sabor del producto o menoscabar la seguridad de éste, así como tampoco deben constituir el método principal de conservación sino una ayuda al mismo (Wiley R., 1997).

h) Secado

La humedad residual y el exudado celular en la superficie de las hortalizas tienden a estimular el crecimiento de levaduras, mohos y bacterias. De ahí que después

14

del lavado se utilicen muchos tipos de secadoras (escurridoras, centrifugas, tamizadores, deshumificadores) para eliminar los restos de agua en los productos tratados. El secado centrífugo del producto depende de la velocidad y tiempo de rotación de la centrífuga, siendo suficiente para la mayoría de los productos, con unos pocos minutos de centrifugación (Wiley R., 1997).

i) Mezclado

Los alimentos combinados tales como ensaladas requieren un mezclado y preparación antes del envasado. El objetivo del mezclado en el procesado de frutas y hortalizas es asegurar que la mezcla homogénea se forma y mantiene con un bajo gasto energético (Wiley R., 1997).

j) Pesado y Envasado

El pesado y envasado de los productos troceados es la fase final del proceso. El material llega hasta la pesadora que normalmente se encuentra íntimamente ligada a la envasadora. Los tipos de envases plásticos más utilizados para los productos de la IV Gama son las bolsas, aunque el empleo de barquetas impermeables (selladas con films de alta permeabilidad o introducidas en bolsas ) son también muy empleadas por su mayor resistencia mecánica.

El posterior sellado correcto de las bolsas y/o barquetas es esencial para la obtención de la atmósfera modificada del envase (Wiley R., 1997).

k) Almacenamiento

El almacenamiento del producto una vez envasado, se realiza en condiciones de refrigeración hasta su consumo. Teóricamente, la temperatura debe situarse ligeramente por encima del punto de congelación (1.1º C), aunque comercialmente se trabaja en un rango de 4-8º C (Wiley R., 1997).

3.3. Alteración de Frutas y Hortalizas de la Cuarta Gama

La fisiología de frutas y hortalizas mínimamente procesadas es esencialmente la fisiología de tejidos heridos ( Brecht, 1995 cit. por A. Rocha, 2003). Los cambios

15

fisiológicos y bioquímicos de tales productos ocurren a una tasa mayor que en productos intactos. Al igual que las frutas y hortaliza intactas, las mínimamente procesadas se deterioran después de la recolección debido a la maduración fisiológica y a la alteración microbiana. Las lesiones causadas durante el propio procesado estimulan la tasa de respiración, inducen la síntesis de etileno, la oxidación de fenoles, la actividad enzimática y desarrollo microbiano, lo que conduce a una pérdida de calidad acelerada (R, Willey, 1997; A. Rocha, 2003).Además el mínimamente procesamiento puede incrementar el deterioro microbiano de estos productos a través de la transferencia de microflora de la piel a la fruta fresca, donde los microorganismos pueden crecer rápidamente gracias la disponibilidad de nutrientes (A. Rocha, 2003).

Las vías de alteración de frutas y hortalizas de la cuarta gama, varían según el tipo de fruta y hortaliza, variedad, procesamiento, envasado y condiciones de almacenamiento (O’Connor-Shaw R.E. et.al., 1994,). A continuación de exponen los principales mecanismos de alteración de frutas y hortalizas de la cuarta gama.

3.3.1. Desórdenes fisiológicos Las situaciones que producen rotura de los tejidos se traducen en una activación metabólica, produciéndose como principales manifestaciones fisiológicas de este fenómeno un incremento de la velocidad de respiración, y en algunos casos, producción de etileno. La respuesta de los tejidos depende de la magnitud del estrés a que ha estado sometido. A mayor alteración de los tejidos la velocidad de respiración media se incrementa entre tres y siete veces respecto del tejido intacto; así por ejemplo para las zanahorias ralladas es de cuatro a siete veces mayor. Este incremento en el metabolismo de las frutas y hortalizas mínimamente procesadas se traduce en el rápido consumo de oxígeno del envase.

Rosen y Kader (1989) cit. por Wiley R. (1997), observaron que la tasa de respiración, se duplicó en el kiwi con una madurez de consumo, cuando este fue sometido a pelado y cortado en comparación a una fruta intacta. Además reportaron que las fresas (Fragaria xananassa Duch) y peras (Pyrus communis L.) cortadas, presentaron tasas de respiración más altas que las frutas enteras durante los siete días de almacenamiento a 2,5 °C y posteriormente a 20°C por un día.

Gunez G. y Chang y Lee, 1997 observaron que la tasa de respiración de papas intactas era de 1.22 ml CO2/k*h a 2°C, mientras que el de papas peladas y en tajadas era de 2.55 y 6.1 ml CO2/k*h respectivamente .

El efecto del rebanado sobre la calidad sensorial, difiere entre los frutos climatéricos y no climatéricos, y con el índice de madurez del fruto climatérico (Watada et al, 1990; cit. por O’Connor-Shaw, E. et.al., 1994).

El proceso de respiración toma lugar en la mitocondrias y el oxígeno alcanza la mitocondria atravesando la piel, espacios intercelulares y membranas. El pelado y

16

cortado incrementa la tasa de respiración debido a la remoción de la piel, reducción en la trayectoria de difusión del gas hacia los tejidos e incremento en la permeabilidad de las membranas (Rolle y Chism, 1987; cit. por Gunez G. y Chang y Lee, 1997). La degradación enzimática de los lípidos de la membrana conduce a la producción de ácidos grasos libres y a la oxidación de éstos resultando en la liberación de CO2 después del cortado (Brecht, 1995; cit. por Gunez G. y Chang y Lee, 1997)

Debido a que la producción de etileno contribuye a la neosíntesis de enzimas implicadas en la maduración de la fruta, este hecho puede contribuir en parte a los desórdenes fisiológicos de las frutas cortadas en rodajas (Wiley R, 1997). Al dañar tejidos se induce velocidades elevadas de producción de etileno por lo general luego de 1 hora, con máximos entre 6 a 12 h. después del procesamiento (5). La velocidad de producción de etileno se ha visto que es proporcional al área superficial dañada y por supuesto a la intensidad de estrés. Las tensiones que producen daños tisulares también favorecen la susceptibilidad de los tejidos vegetales al etileno (Wiley R, 1997).

Según los resultados de Watada, Abe y Yamauchi (1990) citado por Wiley R., (1994) la velocidad de producción de etileno en kiwis cortados es 16 veces más alta que en kiwis intactos, en tomates cortados en rodajas la producción de etileno se incrementa hasta unas 20 veces más que en el tomate entero. Rosen y Kader (1989) encontraron un incremento en la producción de etileno en fresas en rodajas pero no en peras cortada en rodajas. Abe y Watada (1991) encontraron que el etileno producido por la acción física del proceso mínimo, fue suficiente para que se acelerara el ablandamiento en el caso de bananas y del kiwi.

Entre los efectos que causan la producción de etileno están: incremento de la respiración, pérdida de color verde y amarillez en repollo, ablandamiento de frutos, desarrollo de malos sabores en zanahorias (Sarkar y Phan, 1979), “russet spotting” (manchas) en lechugas (Klaustermeyer et al, 1974), etc.

El incremento en la producción de etileno, depende del tipo de verdura, madurez, métodos de procesamiento y condiciones de almacenaje (Reid, 1992,Price y Floros, 1993).

3.3.2. Reacciones Bioquímicas

Normalmente las enzimas y los sustratos están localizados en compartimentos celulares diferentes y sus transferencias están activamente controladas. Las lesiones causadas durante el propio procesado producen descompartimentación celular o deslocalización de las enzimas y los sustratos, lo que da origen a diferentes alteraciones sensoriales tales como mal olor, decoloración y pérdida de firmeza.

Mal olor

17

En hortalizas mínimamente procesadas se ha observado el desarrollo de olores desagradables producto de la acción de lipooxidasas sobre ácidos grasos insaturados lo que da origen a la formación de numerosos aldehídos y cetonas.Los hidroperóxidos resultantes de la oxidación de ácidos grasos son compuestos que pueden ser citotóxicos y afectar particularmente a las proteínas y a las membranas celulares. La alteración de las membranas puede originar roturas de las barreras de difusión y de esta forma generarse desórdenes fisiológicos (Watada, Abe y Yamauchi, 1990).

Decoloración

La principal decoloración que ocurre en los tejidos vegetales magullados es el pardeamiento enzimático (Mayer, 1987, cit. por Wiley R., 1997) . El rápido oscurecimiento de varias frutas tales como manzanas, plátanos y paltas, es un serio problema durante las operaciones de mínimo proceso. El pardeamiento daña la apariencia, propiedades organolépticas, calidad nutricional y ocasionalmente, la seguridad de los productos (Molnar-Perl y Friedman, 1990; cit. por A. Rocha, 2003).

El pelado y cortado son etapas claves en la preparación de frutas y hortalizas mínimamente procesadas. Durante esas operaciones las membranas celulares son cortadas, y los sustratos apropiados entran en contacto con enzimas oxidantes. En la presencia de oxígeno, el pardeamiento ocurre debido a la oxidación enzimática de fenoles a ortoquinonas con una rápida polimerización a pigmentos café o negros, tales como melaninas.

Los factores más importantes que determinan la velocidad de pardeamiento de frutas y hortalizas son tanto la concentración de polifenoloxidasas activas como de componentes fenólicos presentes, el pH, la temperatura y el oxígeno disponible de los tejidos. El pH óptimo para la actividad de la PPO varía con la fuente y con el sustrato sobre un rango relativamente amplio. En la mayoría de los casos, el rango de pH óptimo está entre pH 4 y 7. La estabilidad de la PPO varía con la especie y cultivar. La enzima es relativamente sensible al calor y es completamente inactivada a 80 °C. La inactivación térmica de PPO es factible, pero la aplicación de temperaturas sobre 50 °C, pueden producir colores y/o sabores indeseables como también cambios indeseables en la textura.

La velocidad de pardeamiento depende también de la variedad, ya que diferentes variedades tienen diferentes concentración y/o actividad de PPO o concentración de componentes fenólicos (Gunes G. y Lee Chang, 1997; Garcia E. y Barrett D.M., 2002). Los resultados de un estudio Finlandés con varias variedades de 8 hortalizas mostraron que no todas las variedades de una hortaliza específica eran apropiadas para el procesamiento mínimo. Idealmente, se deberían escoger variedades de frutas y hortalizas no susceptibles al pardeamiento con bajos niveles de PPO y/o contenido de sustratos si van a ser mínimamente procesadas. La elección correcta de la variedad es particularmente importante para zanahorias, papas y cebollas (Gunes G. y Lee Chang, 1997).

18

El pardeamiento enzimático se puede controlar tanto por métodos físicos como químicos, en la mayoría de los casos ambos son empleados. Los métodos físicos pueden incluir, reducción de la temperatura y/o oxígeno, uso de envasados en atmósferas modificadas o coberturas comestibles, o tratamientos con irradiación gamma o altas presiones. Los métodos químicos utilizan componentes los cuales actúan para inhibir la actividad enzimática, remover sustratos (oxígeno y componentes fenólicos o actuar como sustratos principales (Garcia E. y Barrett. D.M. 2002). Estos métodos se verán en detalle en la sección 3.2.1..

Otras reacciones pueden también alterar el color natural de las frutas y hortalizas frescas. La conversión de clorofilas a feofitinas, por ejemplo, puede originarse por acidificación del citoplasma celular. Esta reacción es responsable de la degradación en el color del brócoli (Ballantyne et al. , 1988; cit. por Wiley R., 1997).

Se cree que la degradación de la clorofila constituye un buen indicador de la condición fisiológica de los tejidos verdes (Yamauchi y Watada, 1991, cit.por R.Wiley). La oxidación conjunta de los carotenoides con las hidroperoxidasas catalizadas por las lipooxidasas puede originar la decoloración de las zanahorias ralladas (Wiley R., 1997).

Otros cambios de color se han observado en zanahorias, que consiste en la aparición de un compuesto blanco sobre la superficie, el cual es producto la activación del metabolismo fenólico y la producción mediada por enzimas de lignina, provocando un cambio de color irreversible. La decoloración blanca también puede deberse a la deshidratación el cual es reversible (Escalona V., 1997) .

Pérdida de Firmeza

La pérdida de firmeza se debe a la acción de enzimas liberadas durante la operación de pelado y corte, y a la disminución del turgor debido a la pérdida de agua (García E. y D.M. Barrett., 2002). Dentro de las enzimas que participan están las lipasas que actúan sobre la membrana plasmática causando la pérdida de la permeabilidad selectiva y presión hidroestática, Theologis y Laties, 1976 determinaron que en papas, poco tiempo después del corte, del total de la membrana plasmática el 35% de los fosfolípidos y el 50% de los galactolípidos se hidrolizaron rápidamente. Además de la acción de lipasas a la pérdida de turgencia debe sumarse el efecto que tienen las enzimas celulasas, pectinmetilesterasas, poligalacturonasas y B- galactocidasa que actúan sobre la estructura de la pared celular afectando la firmeza y rigidez de tejido vegetal (Pantojas M., 1998).

Poting, Jackson y Watters (1972) observaron en rodajas de manzanas que la operación de cortado produce pérdida de firmeza en los tejidos. Las rodajas de

19

kiwi pierden el 50% de su firmeza inicial en menos de 2 días a 2°C (Wiley R., 1997).

3.3.3. Deshidratación

Los tejidos de plantas están en equilibrio con una atmósfera a la misma temperatura y una humedad relativa de 99% a 99.5%. Cualquier reducción de la presión parcial de vapor de agua bajo esos niveles en los tejidos implica pérdida de agua, lo cual produce un deterioro de la apariencia (Bolin H., et al., 1997). Pérdidas de agua de 3 a 5% en espinaca y manzana respectivamente, rinden un producto no comerciable. La turgencia de los productos frescos está relacionada a la presión de turgor, cualquier pérdida de ésta puede también contribuir al ablandamiento. Las hortalizas de hoja son particularmente susceptibles a la deshidratación debido a su gran relación superficie / volumen; además las hojas de hortalizas sueltas, son más propensas a la deshidratación que el producto compacto. Como consecuencia de la pérdida de agua, pueden ocurrir cambios en la apariencia tales como marchitamiento y pérdida de turgencia (García E. y Barrett D., 2002).

El daño mecánico efectuado por el cortado y los métodos usados, exponen directamente el tejido interno a la atmósfera, promoviendo la desecación. Las operaciones de picado y rebanado aumentan la relación superficie / volumen incrementando la desecación (García E. y Barrett D., 2002). La diferencia de pérdida de agua entre tejidos enteros y tejidos dañados es de 5 a 10 veces (Burton cit. por Brecht, 1995. Además si los tiempos y/o velocidad de centrifugación se exceden a los necesarios puede incrementar la desecación, como se reportó para lechuga cortada (Bolin y Huxsoll, 1989). El parámetro primario que afecta la calidad del apio cortado es la pérdida de humedad, pequeñas reducciones del orden de 2.5-5% pueden conducir al marchitamiento del producto (Barth M., et al., 2001).

La reducción en la pérdida de agua de los productos puede ser obtenida disminuyendo la capacidad del aire circundante de retener agua, ya sea, bajando la temperatura, restringiendo el movimiento del aire alrededor de los productos y/o incrementando la humedad relativa. Adicionalmente, el envasado apropiado es de enorme importancia para retardar la deshidratación (García E. y Barrett D., 2002). La pérdida de humedad puede ser reducida en un 75% en apio cortado, con la aplicación de coberturas comestibles (Barth M., et al., 2001)

3.3.4. Alteración Microbiana

El procesamiento mínimo de frutas y hortalizas puede incrementar el deterioro microbiológico debido a la eliminación de la piel y cáscara que constituyen el primer mecanismo de defensa contra la podredumbre: cualquier abertura de estas barreras permite el acceso de los gérmenes al interior de los tejidos que

20

normalmente serían inaccesibles. Los microorganismos son transferidos desde la cáscara a la fruta pelada, donde estos pueden crecer rápidamente debido a la liberación de jugos cargado en nutrientes (Austin J., 1998).

La microflora de frutas y hortalizas procesadas depende del pH. Las hortalizas frescas sin procesar tienen como característica una elevada cantidad de agua y de nutrientes y un pH neutro. Estas características hacen que en ellas pueda crecer casi cualquier tipo de microorganismos. En general, las hortalizas se encuentran contaminadas aproximadamente de igual forma con bacterias que con hongos (Brackett, 1987). Usualmente son las bacterias Gram- negativas las que con más frecuencia se aíslan de las hortalizas frescas (Wiley R., 1997). La población microbiana de las hortalizas frescas puede llegar a ser tan baja como 102 CFU/g y tan alta como 109 . (Lund 1992; Nguyenthe y Carlin, 1994). La población colonizante de hortalizas frescas cortadas consiste de Pseudomonas spp, Xanthomonas spp, Enterobacter spp, Janthinobacterium spp, levaduras, bacterias ácido lácticas, menos frecuentemente Aeromonas hydrophila y ocasionalmente Listeria monocytogenes (M.Sinigaglia et.al 1999).

Géneros muy diferentes de bacterias pueden alterar las hortalizas frescas y las mínimamente procesadas. La mayoría de las bacterias responsables de la alteración de las hortalizas son Gram (-). De estas las Erwinia se encuentra entre las más agresivas, existiendo unas cinco especies o subespecies de Erwinia que son las más representativas de la degradación de productos vegetales. Sin embargo la E. carotovora es la especie que con más frecuencia se relaciona con la podredumbre. Esta bacteria origina las podredumbres blandas de la mayoría de las hortalizas sobretodo en papas. Las especies de P.fluorescent como por ejemplo la P.marginalis, son otro grupo común e importante de la alteración de hortalizas refrigeradas. Estas bacterias son responsables de la podredumbre blanda de muchos tipos de hortalizas incluyendo apio, papas, chicoria, lechuga, acelga y col. Las características de la alteración P. marginalis es similar a la producida por la E. carotovora. Sin embargo el crecimiento más rápido de las pseudomonas a las temperaturas de refrigeración hace que sean estas las que más probablemente alteren los productos refrigerados. Distintas bacterias Gram (+), sobre todo los clostridios y bacilos, pueden también ser origen de la alteración de las hortalizas en circunstancias apropiadas. Sin embargo estas bacterias sólo crecen lentamente si se mantienen en todo momento las temperaturas de refrigeración. En cuanto a los hongos solamente unos pocos causan la mayor parte de los problemas.

Las frutas difieren principalmente de las hortalizas en que normalmente contienen mayores cantidades de azúcar y un pH más ácido (4,6 o inferior) (Wiley R., 1997). Este bajo pH junto con la naturaleza de los ácidos orgánicos que contienen hace que normalmente se inhiba el crecimiento de las bacterias que no sean las ácido lácticas. Por consiguiente los hongos son los microorganismos predominantes de las frutas (Goepfert, 1980). Los mohos predominantes en las frutas incluyen tanto inocuos como alterantes. Los géneros comunes incluyen miembros de Aspergillus, Penicillium, Mucor, Alternaria, Cladosporium y Botrytis (Wiley R, 1997).

21

La mayoría de las frutas son suficientemente ácidas como para limitar la alteración a mohos. Más de 20 géneros de mohos, incluyendo Alternaria, Botrytis, Penicillium y Phytophtora, se conocen que producen la alteración de frutas. El tipo específico de hongo depende del tipo de fruta. En general las frutas se hacen más susceptibles a la infección por hongos a medida que se deshidratan o se vuelven sobremaduras.

En melón en cubos preparado usando buenas prácticas de manufactura (BMP) y almacenado en AC (0-27% CO2 y 3-16 O2) a 5°C, el deterioro microbiano fue el factor limitante de la vida útil, observándose colonias visibles sobre la fruta después de 17 días de almacenamiento, a pesar del bajo recuento total de microorganismos y levaduras inicial, 1.2x103 y 1.3x102 CFU/g respectivamente (O’Connor-Shaw, R.E. et al., 1996) .

3.4. Inocuidad de Frutas y Hortalizas de la Cuarta Gama

Existen diversas razones del por qué las frutas y hortalizas mínimamente procesadas refrigeradas son seguras cuando se comparan con otros alimentos. En primer lugar, las características de los productos frescos hacen que sean normalmente desfavorables para el crecimiento de la mayoría los patógenos. Solamente unos pocos de los muchos patógenos son capaces de crecer a las temperaturas de refrigeración utilizadas para el almacenamiento de estos productos. Algunos alimentos como las frutas, son suficientemente acídicos para evitar el crecimiento de patógenos. En segundo lugar, los organismos alterantes normales de productos refrigerados son normalmente psicrótrofos y por ello compiten de forma ventajosa con la mayoría de los patógenos. En ocasiones esta competencia puede realmente evitar el crecimiento de patógenos. En otros casos el alimento se altera antes de ser consumido (Wiley R, 1997).

Sin embargo, en los productos mínimamente procesados el incremento en las superficies cortadas y la disponibilidad de nutrientes celulares provee condiciones que incrementan el número y tipo de microorganismos que se pueden desarrollar. Adicionalmente la manipulación incrementada de los productos provee mayores oportunidades para la contaminación con microorganismos patógenos (sitio web N°6).

Hay varias etapas en la cadena de producción donde puede ocurrir una contaminación potencial con patógenos. La contaminación pre-cosecha de los productos frescos puede ocurrir a través del uso de estiércol no pasteurizado para la fertilización contaminación fecal por animales salvajes o domésticos como también por trabajadores agrícolas, contaminación del agua de irrigación, y manipulación humana en general. Durante la cosecha y post-cosecha, puntos críticos de contaminación incluyen agua de lavado contaminada, manipulación humana, animales, contaminación de los equipos y vehículos de transporte,

22

contaminación cruzada, y procesamiento ineficiente del producto que fracasa en remover niveles substanciales de bacterias.

Los productos envasados en atmósferas modificadas (MAP) son vulnerables desde un punto de vista de la seguridad, debido a que la atmósfera modificada puede inhibir los microorganismos que usualmente causan deterioro y alentar el crecimiento de patógenos. Además, adicionalmente puede incrementar el número de patógenos debido a la extensión de la vida útil (sitio web N°5).

A continuación se dan a conocer los patógenos de interés en frutas y hortalizas mínimamente procesadas.

A) Clostridium botulinum

Las esporas de C.botulinum comúnmente se encuentran en el suelo agrícola y sobre la superficie de frutas y hortalizas. Dada las características de crecimiento de este microorganismo existe preocupación acerca de la seguridad de las frutas y hortalizas envasadas en atmósferas modificadas. Dependiendo del producto envasado AM, el nivel de 02 puede disminuir rápidamente si se produce un abuso en la temperatura y la respiración del producto incrementa, dejando condiciones altamente anaeróbicas ideal para el crecimiento y producción de la toxina (Francis et.al 1999). El peligro es que la toxina botulínica sea formada previo al deterioro del producto, y esto ha sido reportado en repollo picado envasado en atmósfera modificada a temperatura ambiente.

En un estudio llevado a cabo por Larson y otros (1997) sobre lechuga, repollo, brócoli, zanahoria y porotos verde envasados al vacío o en aire, encontraron que la mayoría de los productos sufrían un deterioro visible antes que la producción de toxina era detectable. Ellos determinaron que la probabilidad de que la toxina botulínica sea producida antes del deterioro visible era de menos de 1 en 105 en los alimentos examinados, utilizando ensayos estándar con ratones para la detección de la toxina botulínica.

En un estudio llevado a cabo por Austin J. et al. (1998) con diferentes hortalizas inoculadas con cepas proteolíticas y no proteolíticas de Clostridium botulinum envasadas en atmósferas modificadas, se observó la germinación, crecimiento y producción de la toxina botulínica. Esta fue producida por cepas proteolíticas tipo A y B en cebollas, puré de calabaza, ensalada y hortalizas surtidas. Clostridium botulinum no proteolítico fue capaz de producir neurotoxinas a temperaturas tan bajas como 5°C, mientras que cepas proteolíticas produjeron toxina a temperaturas de 15°C y más altas. La mayoría de las muestras mostraron un deterioro visible antes de la detección de la toxina botulínica, sin embargo en muestras de puré de calabaza y cebolla permanecieron aceptables después de la detección de la toxina. La conclusión de este estudio para disminuir el riesgo de botulismo es almacenar las hortalizas a temperaturas inferiores a 5°C, además se concluyó que un hurdle adicional es la reducción en el pH de las hortalizas resultante del metabolismo de las bacterias propias de las hortalizas. Otro estudio

23

reveló que 12 de 88 repollos obtenidos de supermercados contenían esporas de C.botulinum, y que la toxina botulínica puede ser formada en repollo picado cuando éste es envasado en atmósfera conteniendo niveles reducidos de O2 y almacenados a 22-25°C por 4-6 días. La apariencia y el color del repollo almacenado eran aceptables cuando la toxina estaba presente.

Muchos científicos de los alimentos no se dan cuenta de que los alimentos acídicos pueden constituir un riesgo de botulismo. Esta posibilidad es particularmente preocupante en alimentos medianamente acídicos como los tomates. Mundt y Norman (1982) señalaron una situación en la cual los mohos contaminantes de tomates frescos fueron capaces de incrementar el pH del producto hasta un valor tan alto como 8.1. Draughon, Chen y Mund (1988) demostraron más tarde el crecimiento de C.botulinum en tomates frescos. De este modo, la seguridad no debería siempre asumirse sólo porque una fruta u hortaliza se consideren alimentos acídicos (sitio web N°2).

B) Listeria monocytogenes

Aunque la listeriosis se asocia raramente a los productos frescos, existen cubicaciones que informan de brotes de intoxicaciones y de productos contaminados. La primera referencia a un brote importante de listeriosis, que implicó a 41 casos, se encontró en ensalada de col preparada a partir de repollo (Schlech et al., 1983). Estos investigadores eventualmente encontraron que las coles se fertilizaron con estiércol de ovejas procedente de un rebaño con problemas de listeriosis.

La Listeria monocytógenes posee características que no sólo le permite contaminar los alimentos, sino también desarrollarse bien. Estas bacterias se encuentran difundida en el medio ambiente, incluyendo el hábitat de la agricultura (Brackett,1988). Su principal hábitat es el suelo y sobre los tejidos vegetales en putrefacción. Además tanto el hombre como los animales domésticos se comportan como portadores del microorganismo (Lovett,1989). De esta forma existe bastante probabilidad de que los productos frescos se contaminen con Listeria monocytógenes.

La L. monocytogenes puede crecer sobre productos frescos almacenados a temperaturas de refrigeración. Se han reportado crecimiento de L.monocytógenes sobre fruta fresca cortada como también en espárragos, brócoli, ensalada de col y coliflor (sitio web N°4). Berrang, Brackett y Beuchat (1989) encontraron que la L.monocytógenes creció hasta alcanzar recuentos sobre 106 en espárragos, brócolis y coliflores almacenadas a temperatura abusiva de 15°C. De entre ellos, los espárragos fue la única hortaliza que creció de forma apreciable a 5°C. Similares observaciones se han señalado en ensaladas de hortalizas. La L. monocytogenes puede crecer en lechugas picadas y envasadas (Steinbruegge, Maxey y Liewen, 1988) o en lechugas troceadas y envasadas (Brackett y Beuchat, 1990). Sin embargo las generalizaciones sobre el crecimiento de L. monocytogenes no pueden hacerse para todas las ensaladas de hortalizas. Por

24

ejemplo en zanahorias frescas picadas no sólo no creció la bacteria sino que actuó como verdadero bactericida para L.monocytógenes (Wiley R, 1997). Las propiedades antimicrobianas son atribuidas a las fitoalexinas presentes naturalmente en zanahorias. La adición de jugo de zanahoria como un antimicrobiano natural en otros productos alimenticios ha tenido un éxito relativo.

Aunque la L. monocytogenes es capaz de crecer en temperaturas de refrigeración, la vida útil corta de estos productos normalmente garantiza que la extensión del crecimiento sea limitada. Sobre varias hortalizas , el incremento en el número de L.monocytógenes es menor a 10 veces después de 6-7 días de almacenamiento a temperaturas de almacenamiento entre 5-7°C y sobre algunos productos (zanahoria rallada y brotes de Bruselas recortadas) el número de células inoculadas de L. monocytogenes viables disminuyó.

Numerosos investigadores han reportado que el envasado en atmósfera modificada (MAP) no parece afectar el crecimiento de L.monocytógenes, mientras la microflora normal es inhibida. Por lo tanto, aunque las frutas y hortalizas MAP pueden permanecer organolépticamente aceptables, L.monocytógenes, puede alcanzar niveles potencialmente peligrosos debido a la inhibición de la flora competitiva y sobre todo de bacterias lácticas y a la larga vida útil de estos productos que permite que este microorganismo disponga de tiempo extra para el crecimiento (sitio web N°5).

Estudios de reto microbiano sobre ensaladas y hortalizas envasadas, como también sobre hortalizas procesadas imitando las condiciones existentes en los autoservicios, demostraron claramente la importancia de la refrigeración en el crecimiento de L. monocytogenes. La población de este microorganismo permaneció constante sobre todas las muestras almacenadas a 4°C, con excepción de la zanahoria en la cual los niveles disminuyeron. A temperatura de almacenamiento de 10°C, la L. monocytogenes creció en todos los productos con la excepción de zanahoria cortada donde la población disminuyó en 2 log. en 9 días (sitio web N°5).

Jacksen et al. (1999), también han reportado la inhibición de L. monocytogenes en zanahorias y además en brotes de Bruselas envasados en MAP (2-3% de O2,2-3% CO2, 94-96% de N2) y almacenados a 7°C. En condiciones de abuso de temperatura (25°C por 1-2 días) seguido por almacenamiento a 4°C o 10°C, ensalada César y mix de ensalada de col soportó el crecimiento de L. monocytogenes inoculada, aunque el incremento fue mayor en la ensalada de col. Jacksen y otros (1999), investigaron el comportamiento de L.monocytogenes y Aeromonas spp. sobre hortalizas mínimamente procesadas envasadas en MAP (2-3% de O2, 2-3% CO2, 94-96% de N2) y en aire, y encontraron que la calidad organoléptica de los productos disminuía notoriamente antes que los niveles de los patógenos alcanzaran niveles significativos, y que el crecimiento de los patógenos fue más influenciado por el tipo de producto que por la atmósfera de envasado. Esto puede deberse a la sensibilidad de los diferentes productos a las

25

condiciones del MAP , las cuales pueden acelerar la senescencia y muerte de los tejidos, surtiendo de nutrientes a los patógenos.

Castillejo y otros (2000) estudiaron el crecimiento de L.monocytogenes en espárragos frescos acondicionados almacenados bajo condiciones aeróbicas. La población disminuyó a 2°C y 4°C, sin embargo, a 8°C incrementaron. El desarrollo de una atmósfera modificada con un incremento en los niveles de CO2 (1.63 a15.63% a 8°C,528 h) y una disminución en los niveles de 02 (18.13-10.35% a 8°C, 528 h) no afectaría el crecimiento de L.monocytógenes, y los autores concluyeron que esas condiciones permitirían el crecimiento de L.monocytogenes a niveles peligrosos durante la vida útil del producto. Varios reportes han concluido que sólo la temperatura tiene una influencia significativa sobre el crecimiento de L.monocytógenes, y temperaturas de almacenamiento bajo 4°C son requeridas para mantener la seguridad de los productos (sitio web N°5).

C) Shigella

El género Shigella es de los patógenos entéricos más comunes que se encuentran en frutas y hortalizas (Wiley R.,1997).

El género Shigella está compuesto de 4 especies, Shigella dysenteriae, Shigella boydii, Shigella sonnei y Shigella flexneri: Todas las especies son patógenas para humano en bajas dosis infectivas. La shigellosis, es usualmente transmitida de persona a persona pero también puede ocurrir por consumo de agua y alimentos, incluyendo alimentos tales como frutas y hortalizas que han recibido un tratamiento térmico muy suave o no lo han recibido. Grandes brotes de Shigellosis han sido atribuidos al consumo de hortalizas contaminadas. Por ejemplo un brote importante de gastroenteritis por Shigella sonnei fue atribuido al consumo de lechugas picadas . Todos los restaurantes implicados recibieron el producto desde la misma industria . Una in investigación sugirió que un manipulador de la planta era la fuente de contaminación y que el método de procesamiento permitía la contaminación de la lechuga.

Shigella sonnei puede sobrevivir sobre lechuga a 5°C por 3 días sin disminuir en número, e incrementa en más de 1000 veces su número a 22°C. Shigella puede crecer en repollo y perejil picado almacenado a 24°C. Poblaciones de S.sonnei, S.flexneri y S.dysenteriae inoculadas en la superficie de papayas y sandía en cubos, incrementaron sustancialmente su número en 4-6 h a 22-27°C .

D) Aeromonas hydrophila

Aeromonas spp. pueden ser encontradas sobre una amplia variedad de alimentos, como también en la mayoría de los ambientes acuáticos Similar a L.monocytógenes, A.hydrophila puede crecer a temperaturas de refrigeración, y varios estudios han mostrado que su crecimiento no se ve afectado por bajos niveles de O2 (1.5%) y altos niveles de CO2 hasta 50% (sitio web N°5).

26

Callister y Agger (1987) revisaron los productos almacenados en verdulería y encontraron que A.hydrophila estaba virtualmente presente en cada tipo de hortaliza analizada. Los recuentos de bacterias en el momento de la compra oscilaron hasta valores tan altos como 104 células/g. Berrang y colaboradores (1989) determinaron que aunque la vida útil de espárrago, brócoli y coliflor se prolongó a 4°C en MAP (11-18% O2, 3-10%CO2, 97% N2), estas condiciones no afectaban negativamente el crecimiento de A.hydrophila residente e inoculado.

En un estudio de Bennik y colaboradores (1995), determinaron que A.hydrophila incrementó en número desde 104 a 108 o 109 UFC/g dependiendo del periodo de almacenamiento (8-21 días) del producto, y que éste parecía apropiado para su consumo pese a la elevada carga del patógeno. Estos mismos investigadores determinaron que a niveles de CO2 inhibitorios para A.hydrophila (>50%) se producía daño del producto.

En un estudio de Reto Microbiano llevado a cabo por Jacxsen et al. (1999), demostraron que A.hydrophila crecía más rápido que L.monocytógenes sobre hortalizas mínimamente procesadas en aire y MAP, y que la población de ambos microorganismos declinaba en brotes de bruselas (sitio web N°5).

E) Otros patógenos de interés

Otros microorganismos tales como Salmonella, E.coli, virus y parásitos entéricos han sido implicado en brotes (sitio web N°5).

La Salmonella es otro patógeno entérico que puede contaminar las frutas y hortalizas. Las salmonellas al igual que las shigellas pueden sobrevivir pero normalmente no crecen a temperaturas de refrigeración. Las fuentes usuales de contaminación de las frutas y hortalizas son las aguas de riego o agua de lavado, contaminación cruzada a partir de otros alimentos (especialmente carnes, pollo y productos de pesca) o manipuladores infectados.

La E.coli aunque siempre ha sido relacionada sólo con productos animales, es concebible que pudiera contaminar las frutas y hortalizas vía las heces y el agua. En consecuencia los industriales de frutas y hortalizas deberían también tomar conciencia de su existencia y características.

La contaminación de frutas y hortalizas con parásitos y virus puede tomar lugar a través de manipuladores infectados o portadores asintomáticos, agua de riego o lavado contaminada con fecas o por insectos (Wiley R, 1997).

3.5. Métodos de Preservación

La conservación de frutas y hortalizas de la cuarta gama es un proceso especialmente complejo en el que participan las células vegetales dañadas o marchitas y también las células intactas y no dañadas ni lesionadas. En otras palabras, algunas células se encuentran respirando a velocidades normales,

27

mientras las células dañadas pueden hacerlo a velocidades muy elevadas y otras células se encuentran virtualmente muertas o inactivas (Rolle y Chism, 1987; cit. por Wiley R, 1997). Los microorganismos tanto patógenos como alterantes, así como los sistemas enzimáticos endógenos encontrados en las frutas y hortalizas debieran ser sensibles al concepto de “obstáculos” o “barreras” (Wiley R, 1997).

Cómo métodos de conservación para prolongar la vida útil de las frutas y hortalizas se pueden utilizar varios de los clásicos procedimientos de conservación de alimentos en general. Así se pueden utilizar en alimentos mínimamente procesados métodos usuales tales como: conservación por frío; conservación por calor; conservación química, que incluye acidificantes, antioxidantes, agentes de firmeza, cloración, sustancias antimicrobianas, y otros productos similares. La conservación de frutas y hortalizas de la cuarta gama también puede realizarse utilizando tecnologías emergentes tales como irradiación, altas presiones y biopreservación, A continuación se exponen los métodos de conservación más utilizados, y los métodos emergentes más promisorios.

3.5.1. Métodos Tradicionales

A) Conservación por refrigeración

Para extender la vida útil de frutas y hortalizas de la cuarta gama es fundamental mantener temperaturas de refrigeración a lo largo de toda la cadena de producción hasta el consumo. Esto se basa en la idea de que las temperaturas de refrigeración lentifican el crecimiento de la mayoría de los microorganismos, son eficaces para reducir la actividad enzimática y tienen un enorme impacto sobre la tasa de respiración (Wiley R., 1997).

Para asegurar la calidad de los productos, es recomendable que las frutas y hortalizas de la cuarta gama sean mantenidas a temperaturas apenas encima de la congelación, seleccionando la temperatura adecuada para el producto específico, evitando el daño por frío en aquellos productos sensibles. Un número significativo de frutas frescas cortadas no son sensibles al daño por frío como la correspondiente fruta intacta antes del procesamiento, como por ejemplo: piña, melón, melón blanco, sandía, durazno, nectarín y mango (Beaulieu J. y Gorny J. 2001).

Las frutas de la cuarta gama deberían ser almacenadas a temperaturas de refrigeración entre 0-5°C y no a las temperaturas recomendadas para la fruta entera, cuando ésta es sustancialmente mayor a 4°C, ya que a esas temperaturas se observa un acelerado deterioro (O’Connor-Shaw R.E. et al., 1994).

B) Conservación por el Calor

28

La conservación por calor, tiene gran valor como obstáculo o barrera para reducir los microorganismos e inactivar la actividad enzimática. El principal problema en frutas y hortalizas de la cuarta gama es que el calor origina destrucción del sabor, textura, color y calidad nutritiva de los productos tratados. Existen numerosos estudios que relacionan el tratamiento térmico con la conservación de frutas y hortalizas.

El calor puede reducir los microorganismos que competirán con los patógenos existentes. Lo que significa que los tratamientos térmicos si se usan deben controlarse cuidadosamente y utilizarse escasamente, o no del todo, para mantener la calidad de los productos semejantes a los frescos.

Las enzimas pueden inactivarse a temperaturas altas excepto las muy termoestables como son las peroxidasas. Como se sabe la actividad enzimática se duplica cada 10 °C de incremento de temperatura. La mayoría de las enzimas de interés en frutas y hortalizas de la cuarta gama exhiben una temperatura óptima de actuación en el rango de 30-50°C. Esto significa que tratamientos térmicos cortos en los márgenes inferiores para reducir los microorganismos pueden posiblemente, incrementar la actividad de ciertas enzimas indeseables.

La información de la figura 2 ilustra los problemas para el control de las enzimas alterantes de los tejidos de frutas y hortalizas de la cuarta gama utilizando solamente calor. Los valores D (en segundos) son muy elevados a temperaturas bajas, haciendo difícil inactivar enzimas y retener la calidad del producto como si fuera fresco. La peroxidas, que afecta el sabor y color de muchas frutas y hortalizas, es la que mejor refleja este punto (Wiley R, 1997).

Se han reportado beneficios de algunos tratamientos térmicos sobre el control del pardeamiento. Tratamiento térmico (45°C/105’) de manzanas enteras usadas para preparar manzanas en rodajas, resultó en un producto con menor pardeamiento y más firme después de 8 días de almacenamiento a 2°C, que el producto que no recibió tratamiento térmico (García E. y Barrett D., 2002, wf). La PPO no es una enzima muy estable al calor; la inactivación térmica ocurre a temperaturas superiores a 40°C. La estabilidad a la temperatura de la PPO depende de la fuente. Más aún, la termoestabilidad es también influenciada por la variedad, lugar de crecimiento y pH. Bajas temperaturas de blanqueado pueden ser efectivas en prevenir o controlar la actividad enzimática en productos frescos cortados. El blanqueado de peras (95°C/3’) de peras cortadas en cubos bajo condiciones asépticas resultó en una completa inhibición del pardeamiento enzimático, con una reducción aceptable en la textura (Pittia et al., 1999). Un shock térmico por 90” a 45 °C sobre lechuga cortada iceberg , previene el incremento en la actividad de la enzima liasa fenilalanina amonia (PAL), responsable de la acumulación de sustratos fenólicos, inhibiendo por lo tanto el pardeamiento en lechugas cortadas (Salveit, 2000; cit. por García E. y Barrett D., 2002).

La retención de la firmeza y la inhibición del pardeamiento son medida comunes para determinar la eficacia de los tratamientos térmicos.

29

Figura 2: Inactivación térmica de la fracción termoestable de la hidrolasa acil-lipolítica, lipooxigenasa, polifenoloxidasa y peroxidasa de la papa en función de la temperatura (Svensson, 19777; cit. por Wiley, R., 1997).

C) Conservación química / conservadores

Cloro

El cloro es ampliamente usado para sanitizar frutas y hortalizas de la cuarta gama. Sin embargo, su efectividad es limitada con algunos productos, por ejemplo en lechuga picada en la inhibición de L.monocytogenes (Beuchat y Brackett, 1990; cit. por Sapers G. y Simmons G., 1998) o en tomates inoculados con Salmonella montevideo en su eliminación completa (Zhuang et al., 1995; Wei et al., 1995). Además algunos constituyentes del alimento pueden reaccionar con el cloro para formar productos potencialmente tóxicos, además la seguridad del uso de cloro en alimentos o aguas de tratamiento han sido cuestionadas (Sapers G. y Simmons G., 1998).

Los recuentos totales son reducidos marcadamente con concentraciones de cloro libre en el agua de lavado de hasta 50 ppm, sin embargo concentraciones más elevadas (de hasta 200 ppm) no tienen un mayor efecto sobre la contaminación.

30

La reducción en el recuento es por lo general de 1 a 2 ciclos logarítmjcos (Nguyen-The y Carlin, 1994; cit. por Bunger A. y Moyano P., 1998).

Se ha reportado que la población total sobre ensaladas de hojas verde, se redujo sustancialmente cuando la concentración de cloro libre en el agua de lavado fue de 50 ppm. Sin embargo, Garg et al, 1990; cit. por Gunez G. et al. 1997, reportaron que el lavado o inmersión del producto en agua con cloro, eliminaba parcialmente los microorganismos. Torriani y Massa; cit. por Gunez G. et al. 1997, reportaron que el cloro no eliminaba los microorganismos aeróbicos, después del lavado del producto con agua con cloro conteniendo 20 mg./l de cloro libre.

En un estudio llevado a cabo por Sinigaglia, M. et al. (1999), se demostró la efectividad del cloro hacia Pseudomonadaceae y Enterobacteriaceae en zanahorias en tiras y lechuga cortada, aumentado su frecuencia con la disminución del cloro libre (Sinigaglia, M., et al., 1999).

La clorinación comúnmente usada para sanitización de frutas y hortalizas de la cuarta gama (no excediendo las 200 ppm de cloro total), puede no ser deseable para todas las frutas de la cuarta gama. El lavado y/o inmersión después del cortado puede tener consecuencias negativas con respecto al incremento en la actividad de agua y a la aparición de sabores indeseables. Los procesadores pueden o no lavar después del cortado aquellos productos que sean poco susceptibles o no lo sean al pardeamiento (Ej. Melón y melón blanco), debido a que rara vez se aplican tratamientos químicos y debido a que la remoción del agua desde la fruta cortada puede resultar dañina. Por otro lado, la inmersión en hipoclorito (pH 6,50 μL/ L) de piezas de melón blanco y melón, previo al envasado en AM (95%N2/5%O2 a 2,2°C) no tenía efecto deletereo y los recuentos microbianos fueron más bajo a lo largo de todo el almacenamiento (Ayhan, 1998; cit. por Beaulieu J. y Gorny J. 2001).