Sistema de Control Sala Blanca

description

Transcript of Sistema de Control Sala Blanca

República Bolivariana de VenezuelaMinisterio del Poder Popular para

la Educación Universitaria Misión Sucre- Convenio Cuba-Venezuela

Estado AnzoáteguiInstituto Superior Politécnico

“José Antonio Echeverría”

Maestría de Informática Industrial y AutomatizaciónTrabajo para el Seminario de Tesis I

DISEÑO DE UN SISTEMA DE CONTROL

POR MODELO INTERNO DE

LA TEMPERATURA EN UNA SALA BLANCA

Barcelona, Marzo 2,015

1

Autor: Oved Hilario, Rosas LinaresCI: 24.492.895

Tutor: Dr.C. Gil Cruz Lemus.M.Sc. Ernesto Fernández Rodríguez.

Introducción

Una sala blanca, es un cuarto limpio (en inglés, clean room) con parámetros

ambientales controlados, permitiendo temperatura de impulsión permisible en el

área aséptica dentro de una planta de producción Industrial.

Estas salas especialmente diseñados para obtener bajos niveles de

contaminación y tener los parámetros ambientales estrictamente controlados:

como las partículas en aire, temperatura, humedad, flujo de aire, presión interior

del aire y iluminación.

El aire acondicionado juega un rol importante en la industria moderna,

desde sus aplicaciones en el cuidado de bebés y las salas de cirugía hasta sus

usos en los laboratorios de investigación. Sin el control exacto de temperatura y

humedad, los microprocesadores, circuitos integrados y la electrónica de alta

tecnología no podrían ser producidos.

Los centros computacionales dejarían de funcionar. Muchos procesos de

fabricación precisa no serían posibles. El vuelo de aviones y de naves espaciales

sería solo un sueño. Minerales valiosos no podrían ser extraídos desde la

profundidad de la tierra y los arquitectos no podrían haber diseñado los enormes

edificios que han cambiado la cara de las ciudades más grandes del mundo.

Una de las desventajas de las salas blancas es el alto coste tanto de

implementación como de operación.

Problema

Las industrias proporcionan un sin fin de productos de consumo masivo que

2

al final el consumidor tenga la calidad requerida con estrictas normativas de

fabricación precisando tener temperatura a parámetros establecidos.

En la sala blanca de producción constantemente se están haciendo pruebas,

donde el departamento de evaluación detecta una perturbación de un mal diseño

en el circuito de abastecimiento de agua, implica que no es capaz de abastecer el

flujo agua y establecer la temperatura estable.

En las áreas asépticas de producción industrial se elaboran productos de

calidad requeridas a temperaturas establecidos (18 - 22°C), por consiguiente la

temperatura de impulsión de la UMA (Unidad Manejadora de Aire) debe ser de 16

- 20°C, a través de pruebas realizadas por el departamento de validación de

centros se ha demostrado que la temperatura del local es aproximadamente +2°C

la de impulsión.

Trae como resultado un error en el controlador PID (Proporcional Integral

Derivativo) se encuentra instalado en la planta, no garantiza un buen ajuste de la

temperatura requerida.

Para resolver el trabajo que existe en está planta, no se controla o no fluyen

buen control temperatura en esta sala.

El objetivo es mejorar el sistema de control de la temperatura de impulsión

con el diseño de un sistema de control basado en modelo interno.

Objeto de Estudio, de una sala blanca deseable para la fabricación de productos

al máximo rendimiento está bajo las propiedades deseadas del control de la

temperatura. Otro aspecto a considerar es el incremento de la eficiencia

energética, mediante el fraccionamiento de la potencia de los equipos, con

3

objeto de adaptar la producción de aire acondicionado a la demanda del calor del

sistema, parcializando las unidades productoras a fin de conseguir en cada

instante, el régimen de potencia más cercano al de máximo rendimiento.

Se diseñara un controlador por modelo interno, capaz de garantizar la

temperatura de impulsión correcta para el ambiente.

El sistema de aire acondicionado se moderniza al pasar de los años e

innovar con las nueva técnicas de equipamiento el cual es imprescindible el

control automático.

El campo de acción, es dentro de una Planta de Producción, dedicada

fundamentalmente a generar productos terminados.

Esta planta está compuesta por varias salas asépticas, áreas principalmente

delicadas para la producción.

Diseño de un controlador por modelo interno que garantice la temperatura

de impulsión correcta para la fabricación de productos.

Luego, la producción a un mal diseño en el circuito de abastecimiento de

agua, ésta no es capaz de abastecer la demanda de la planta, sin mencionar que

el chiller (enfriadora) está en mal estado lo que hace que el flujo de agua fría

tenga que variar constantemente, por lo cual el agua no llega con la temperatura

establecida al área. El control PID con el ajuste actual no garantiza la temperatura

de impulsión correcta, debido a su vulnerabilidad frente a variaciones, por tales

razones se plantea la siguiente hipótesis:

Mejorar el rendimiento de perturbaciones del sistema controlado con

4

respecto, a la fusión temperatura de impulsión en la manejadora de aire y

diseñar un controlador por modelo interno.

Para ello se ha propuesto el siguiente objetivo general:

Diseño de un sistema de control por modelo interno de la temperatura en

una sala blanca.

Para dar cumplimiento al objetivo anterior es preciso seguir los siguientes

objetivos específicos.

1. Analizar la bibliografía existente relacionado en el control de la sala blanca y

de las técnicas que se emplean para obtener el modelo del proceso y de las

de diseño de sistemas de control

2. Obtener el emodelo matemático del proceso de variación de la temperatura

de la sala blanca.

3. Estudiar la técnica de control por modelo interno para fusionar con las

perturbaciones.

4. Diseñar un controlador por modelo interno (IMC) para la variación de la

temperatura de impulsión y comparación con otras estructuras.

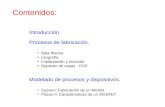

Estructura de la Tesis

El trabajo de investigación a continuación será presentado por capítulos los

cuales estarán identificados como sigue:

Capítulo I, Analizar la bibliografía existente relacionado en el control de

la sala blanca. Se abordaran en este capítulo temas tales como definición de

una unidad de tratamiento de aire, su objetivo y funcionamiento, componentes

5

que la conforman, los distintos métodos de enfriado existentes, además de como

se clasifican las áreas limpias en la planta de producción y una breve descripción

de la instrumentación existente.

Capitulo II, Obtener el modelo matemático del proceso de variación de la

temperatura de la sala blanca.

Se determinará el modelo que describe el comportamiento de la

temperatura de impulsión dada variaciones en la tensión de alimentación a la

válvula de corriente, este modelo más adelante será empleado para el control de

dicha variable, además se encontrará el modelo de la variación de la temperatura

de impulsión dada una variaciones en el flujo de agua fría, pues éste último

constituye la perturbación más importante a considerar asociada al proceso,

ambos modelos serán validados mediante disímiles criterios.

Capitulo III, Estudiar la técnica de control por modelo interno para

fusionar con las perturbaciones.

Este capítulo tratará el diseño de un controlador basa en modelo interno (

IMC por su siglas en ingles ) y con esta estrategia de control se pretende

controlar la variación de la temperatura de impulsión.

Capitulo IV, Diseñar un controlador por modelo interno (IMC) para la

variación de la temperatura de impulsión y comparación con otras

estructuras.

Además se diseñarán otras controladores como el IMC-PID y el control

tradicional PID con el objetivo de establecer comparaciones entre estos

controladores, en cuanto a su capacidad de rechazar una perturbación externa y

6

la robustez que presentan ante un cambio en la dinámica del sistema, luego para

finalizar se brindan los resultados en una aplicación práctica del controlador IMC

en el proceso de estudio.

Capitulo V, donde encontramos las conclusiones arrojadas a partir de la

realización del

trabajo.

Aportes

Paginas Web:

http://es.wikipedia.org/wiki/Sala_blanca

Tesis:DISEÑO DE UN PLAN DE MANTENIMIENTO PREVENTIVO Y EFECTIVO PARA UN

LABORATORIO FARMACEÚTICO EN VENEZUELA, UBICADOS EN LA TRINIDAD,

MUNICIPIO BARUTA, ESTADO MIRANDA. Proyecto de grado elaborado por: Himiob

C. Guillermo H. , CI: V-18.551.940 y La Riva M. José R. CI: V-19.504.274,

Año:Caracas Julio 2012.

Tesis: DISEÑO DE UN SISTEMA DE CONTROL BASADO EN MODELO INTERNO DE LA

VARIACIÓN DE LA TEMPERATURA DE IMPULSIÓN A LA SALIDA DE UNA

MANEJADORA DE AIRE. Autora : Adriana Díaz Rodríguez Año: La Habana, Curso

2011-2012.

Capitulo 1.- Analizar la bibliografía existente relacionado en el control

de la sala blanca.

7

Para el seminario de tesis, se han buscado artículos de revistas, wikipedia y

proyectos en los que se trate el tema que en este proyecto se va a desarrollar, es

decir, analizar la influencia de los distintos datos de entrada de una planta de

producción industrial.

Las primeras aproximaciones, en la búsqueda dedicada en las aplicaciones y

tecnologías del control de temperatura de una sala blanca .

1.1 Clean Rooms .

Los “Clean Rooms” ó “Salas Blancas” son cuartos diseñados para que los

niveles de contaminación del ambiente y aire sean prácticamente nulos. Esto

debido a las estrictas normativas para la fabricación de medicamentos son salas

que tienen los parámetros ambientales controlados como las partículas de aire

que circulan en el espacio, la temperatura, la humedad, los flujos de aire, la

presión interior del aire e incluso la iluminación que hay en los cuartos, debido a

que todos estos son factores que podrían alterar la fabricación de medicamentos.

Fuente: vídeo informativo (http://www.youtube.com) .

Las salas blancas surgieron en 2 áreas principalmente, en el sector

hospitalario debido a la delicadeza de los estados de salud en los cuales pudiesen

encontrarse los pacientes y que se generara el menor ambiente contaminante

posible, la otra área principal donde se origino las áreas blancas o “Clean Rooms”

fue para el sector armamentístico debido a la delicadeza de los procesos de

desarrollos de microchips, y químicos que son usados para la producción de

ciertas clases de armamentos, como misiles o bombas.

La principal desventaja de las salas blancas es su alto costo al momento de

8

la fabricación de la misma, debido a que para controlar todos estos factores es

necesario grandes cantidades de dinero para así poder producirlas.

Algunas de las características de los cuartos blancos para impedir cualquier

tipo de contaminación que pueda interferir en el proceso de fabricación de

productos farmacéuticos son:

El aire que se encuentra en el “Clean Rooms” es estéril ya que ha sido

filtrado para la eliminación de partículas en suspensión así como también de

microorganismos en el aire esto mediante una campana que estudia y ve el

comportamiento de las partículas suspendidas en el aire de la sala según la

clasificación de la misma.

Las salas blancas poseen un ligero sistema de presiones en la cual las

presiones dentro del cuarto blanco son levemente superiores a las que

están fuera de él de tal forma que cuando se abran las puertas el aire salga

y no entre aire proveniente del exterior de la sala que pueda estar

contaminado por microorganismos todas estas salas poseen fuera de ellas

un manómetro con la diferencia de presiones expresado en Pascales.

Las paredes y pisos de los cuartos blancos están recubiertos de vinilo y

todas las esquinas y juntas redondeadas para evitar una acumulación de

suciedad y agilizar los procesos de limpieza y cuidados.

Los operarios y toda persona que ingrese a un cuarto blanco deberá vestirse

con trajes especiales. Para no llevar contaminantes ni partículas de polvo al

lugar donde se estén fabricando los productos farmacéuticos.

Sistema de aire a través de filtros HEPA (High Efficiency Particulate Air) que

9

son filtros compuestos por mallas de fibras en forma aleatoria, de fibra de

vidrio con diámetros entre 0.5 y 2 Mm (Micras), esto con el fin de capturar la

mayor cantidad de partículas que pueda poseer el aire que se encuentre en

la sala blanca donde se estará elaborando el producto farmacéutico. Fuente:

(“Gaceta Oficial de la Republica Bolivariana de Venezuela N° 38.009 año 2004, Ministerio

de Salud y Desarrollo Social”)

Este mantenimiento de aire libre de partículas es gracias a través de filtros que

emplean los principios de flujos de aire laminar y turbulento.

Foto N° 1: Dirección de flujo en una Sala Blanca

Estos sistemas de flujo de aire de una sola dirección o flujo laminar, con una

velocidad de aire homogénea de aproximadamente 0.30mis para la corriente

vertical y 0.45mis para la corriente horizontal pero la precisión de la velocidad del

aire dependerá del tipo de equipo.

Normalmente se utilizan en el 80% del área de los techos de los cuartos

blancos para así mantener un procesamiento de aire de modo constante, el flujo

10

de aire utiliza las cubiertas de aire utilizan los filtros de velocidad no especifica

para así mantener el aire del cuarto limpio con un movimiento invariable.

Foto N° 2: Foto de Sistema de Aire Instalado en todas las Salas Blancas.

Para darnos una perspectiva de la pureza del aire de un cuarto limpio estos

varían según las condiciones de higiene requeridas, la cantidad de partículas de

aire que está en nuestro medio ambiente está alrededor de los 35.000.000 de

partículas y las cuales pueden encontrarse en un cuarto limpio son desde 100.000

hasta 3500.

Obviamente esta ultima son cuartos limpios con condiciones de limpieza

extremas o cuartos limpios de clase “A” y muchos menores en los cuartos nivel

“F” pero que aun así requerirán normativas de salud preventivas, debido a que

son normalmente almacenes o depósitos en donde se almacena la materia prima

de los compuestos farmacéuticos, activos en la formula maestra de los mismos.

11

Foto N° 3: Filtro HEPA (High Efficiency Particulate Air) con una

explicación de

cómo intercepta las partículas.

Foto N° 4: Filtro HEPA (High Efficiency Particulate Air) en planta

farmacéutica

12

Para los distintos tipos de cuartos limpios ya sean de clase A, B, C, D, E, F en

las cuales cada ambiente tiene su propio flujo de aire, temperatura, humedad e

iluminación controlado y asignado por letras con el mismo orden apreciado en

cuanto a pureza y partículas del aire registrado en la sala blanca.

(A) para fabricación de ampollas para vacunación o medicamentos

intravenosos, salas blancas nivel (B) para la fabricación de colirios hasta las salas

blancas nivel (F) donde se encuentran balanzas, estanterías y se encuentran

guardados los compuestos sólidos y activos principales de la formula maestra así

como algunos reactivos líquidos que como fue mencionado son claves en la

fabricación de la formula maestra del producto farmacéutico final destinado a la

población, a los animales o a las industrias agricultoras.

Foto N° 5: Filtro HEPA (High Efficiency Particulate Air) en planta

farmacéutica

detalle placas filtrantes.

13

Foto N° 6: Detalle de Rieles de Seguridad estos evitan roturas en

paredes de las

salas blancas por parte de los montacargas y carros transportadores de

materia.

Foto N° 7: Detalle de Puertas especializadas de cada “clean room”.

14

Estas puertas especializadas no permiten el ingreso de partículas de aire externo

a la sala, ellas funciones con un sistema de diferenciales de presiones y se

encuentran completamente selladas y son de fácil acceso para poder limpiar, en

esta imagen también podemos ver las medias cañas ubicadas en todas las salas

blancas que son diseñadas en forma de U para que sean mas fácil de limpiar y

evite la acumulación de polvo.

Sistema de Clasificación del aire en la fabricación de productos estériles

GRADO

Máximo N° de Partículas por Mt 3 Máximo N° de Microorganismos viables permitidos por Mt 3

0.5-0.5 Mm(micras)

> 0.5 Mm(micras)

A 3.500 NINGUNA Menos de 1

B 3.500 NINGUNA 5

C 350.000 2000 100

D 3.500.000 20.000 500

Tabla N°1: Sistema de Clasificación de Productos estériles según el grado

de Sala

Blanca en la que se encuentren.

15

FOTO N° 8: Diseño de fabricación de una Sala Blanca.

En la imagen se puede apreciar como la fabricación de las salas blancas es

sencilla y de rápido instalado, ya que consiste en ser bloques los cuales suelen

estar ensamblados en un armazón metálico que será la “sala blanca”. También

podemos apreciar en el techo de la misma como están instalados los paneles con

filtros HEPA, y también las puertas y ventanas que poseerá la sala.

Foto N° 9: Filtro HEPA (High Efficiency Particulate Air) en planta

farmacéutica

detalle placas filtrantes.

16

En la imagen se puede observar las materias primas necesarias para el

ensamblaje de las salas blancas, se puede observar los sistemas de ductos para

los gases tóxicos expulsados y previamente quemados. Estos cuartos blancos

normalmente son construidos por empresas extranjeras especializadas en la

construcción de los mismos.

FOTO N 10: Trabajadores en una sala blanca trabajando con luz contra

materiales

que reaccionan contra la luz blanca.

1.2 Salud y Seguridad de los Trabajadores .

Los riesgos para la salud y seguridad de los trabajadores de las industrias

farmacéuticas suelen ser muy altos, van desde posibles lesiones por alguna falla

de las partes móviles de las maquinarias, hasta la exposición a agentes

17

patógenos en los líquidos, sólidos o vapores que se encuentren en la industria que

puedan ser perjudiciales para su salud o tener repercusiones futuras en la misma

si algunas de las actividades para la producción fármacos no son realizadas bajo

los parámetros y normativas correctas, tales como:

Cargas y descargas de materiales sólidos y líquidos .

Separaciones de Líquidos .

Filtración de Compuestos.

Secado de Compuestos .

Fabricación de píldoras .

Exposición a Esteroides .

Transporte de Líquidos.

Es por estas razones que la gran mayoría de empresas farmacéuticas se ve

regida por una seria y estricta normativa para la manufactura de productos

farmacéuticos avalada por la Organización Mundial de la Salud (OMS).

Estas reglas a seguir en la fabricación de fármacos no solo están

encargadas de la buena fabricación de productos farmacéuticos, sino también de

la seguridad de los trabajadores en la industria y áreas adyacentes de la misma.

El cumplir normativas de carácter de seguridad en la industria hasta normativas

de higiene implementadas por las GMP (Good Manufacturing Practice) ó también

llamadas Buenas Prácticas de Manufactura (BPM). Fuente: (“Gaceta Oficial de la

Republica Bolivariana de Venezuela N° 38.009 año 2004, Ministerio de Salud y Desarrollo Social”)

1.3 Good Manufacturing Practice (GMP)

Las buenas prácticas de manufactura son normativas de seguridad e

18

higiene aplicables a la fabricación de alimentos, medicamentos, cosméticos

productos médicos y alimentos.

Esta normativa tiene como principal objeto generar una garantía de calidad

que asegura que los productos farmacéuticos o de otra índole se fabriquen en una

forma uniforme y controlada para así disminuir los riesgos inherentes a toda

producción farmacéutica. Estas prácticas pueden estar sujetas a dos tipos de

riesgos como serian la contaminación por un goteo de aceite de una maquinaria o

una pared que tenga una fisura, e inclusive por mezclas que puedan ser

confundidas al momento de la manufactura de un fármaco. Entre algunas de las

exigencias de estas normativas para la producción y distribución de fármacos

tenemos:

Todos los procesos de fabricación deberán encontrarse escritos, definidos y

especificados.

Que los equipos estén calificados y los procesos de fabricación sean

validados.

Transportes y almacenamientos de material adecuados.

Instrucciones y procedimientos aprobados por un especialista o

farmacéutico para la correcta fabricación de medicamentos.

Rótulos, envases y materiales apropiados para la correcta elaboración de

productos farmacéuticos.

Servicios y equipamientos apropiados para la correcta confección de

medicinas.

Personal capacitado para la correcta fabricación de los fármacos.

19

Mantener un registro manual y electrónico de la fabricación de los

medicamentos que demuestren todas las exigencias requeridas para su

fabricación y distribución.

El establecimiento de un sistema que haga posible el retiro del producto

cuando sea la etapa de distribución o venta.

La correcta y paulatina limpieza de las áreas adyacentes y internas de la

industria farmacéutica para evitar posibles contaminaciones.

Asegurarse que los “Clean Rooms” ó Salas Blancas pertenecientes al

laboratorio estén equipados correctamente y estén fabricados según los

lineamientos y especificaciones de las normas referentes a las Buenas

Prácticas de Manufactura (BPM).

El seguimiento e implementación de estas prácticas de mantenimiento es

vital no solo para las industrias farmacéuticas si no para todas ellas que se vean

regidas por esta serie de lineamientos., Adicionando nuestros conocimientos

sobre lo que es enmárcalas y así realizar diseñar y elaborar un mantenimiento y

conjunto las pautas y lineamientos a seguir. Como las buenas prácticas de

manufactura indican procederemos a diseñar un plan de mantenimiento de

carácter preventivo para un laboratorio farmacéutico. Fuente:

(“http://es.wikipedia.org)

1.4 Buenas Prácticas de Manufactura para ingredientes farmacéuticos

activos .

Las siguientes pautas nos explican las bases que toda industria

20

farmacéutica debe manejar al momento de manipular ingredientes que van a ser

utilizados para la elaboración de productos farmacéuticos destinados a una

determinada población. Fuente: (“Gaceta Oficial de la Republica Bolivariana de Venezuela

N° 38.009 año 2004, Ministerio de Salud y Desarrollo Social”)

1.5 Personal .

Toda empresa debe controlar el personal que maneja todos los ingredientes

destinados a la manufactura de productos farmacéuticos, estos deben estar

dotados con todo el conocimiento que sea posible sobre los productos a ser

utilizados.

Toda compañía deberá de estar dotada por un personal que satisfaga con todas

las exigencias de la empresa a la hora de producir y mantener un status alto a

nivel de producción. Fuente: (“Gaceta Oficial de la Republica Bolivariana de Venezuela N°

38.009 año 2004, Ministerio de Salud y Desarrollo Social”)

1.6 Instalaciones

Todas las instalaciones que comprenden la industrias destinadas a la

manufactura de productos farmacéuticos y a al almacenamiento de los

ingrediente que comprenden dichos productos, deberán de estar construidas

apropiadamente regidas por las leyes

respectivas. Deberán de estar dotadas por los equipos necesarios para satisfacer

las propiedades de los ingredientes actuantes en la producción.

Dichas instalaciones tendrán que estar distribuidas de forma que no se

preste a confusiones y deberán de estar siempre libre de cualquier tipo de

21

contaminación que afecte las propiedades del producto final e ingredientes que lo

conforman, Fuente: (“Gaceta Oficial de la Republica Bolivariana de Venezuela N° 38.009 año

2004, Ministerio de Salud y Desarrollo Social”)

1.7 Equipos .

El diseño de las instalaciones que van a estar dispuestas a la disposición y

manejo de equipos deberán de estar construidas correctamente. Estas salas

deberán de ser construidas con la finalidad de que los equipos puedan limpiarse

correctamente.

Las salas deberán de ofrecer espacio necesario para realizar el

mantenimiento pertinente de las maquinas y equipos destinados a la producción.

Así mismo deberán de poseer las instalaciones necesarias para expulsar cualquier

tipo de emanación contaminante que sea riesgoso para la producción. Fuente:

(“Gaceta Oficial de la Republica Bolivariana de Venezuela N° 38.009 año 2004,

Ministerio de Salud y Desarrollo Social”)

1.8 Garantías de Calidad .

La garantía de calidad es el conjunto de medidas acogidas con el fin de

asegurar que los productos farmacéuticos sean de la propiedad necesaria para el

uso al que están destinados.

Un sistema adecuado de garantía de calidad según las GMP (Good

Manufacturing Practice) y regidas por la OMS (Organización Mundial de la Salud):

Las operaciones realizadas durante la producción de fármacos deberán

estar claramente especificadas y por escrito.

22

Que las medidas necesarias para la fabricación, provisión y uso de materia

prima y de envasado sean las adecuadas.

Que se efectúen los controles necesarios de las materias primas, productos

intermedios y productos al granel, así como las calibraciones de

maquinarias y otro tipo de controles que sean realizados durante los

procesos de fabricación.

Que todo producto desarrollado por la industria farmacéutica no sea

suministrado ni vendido hasta que las personas autorizadas hayan

autorizado y certificado la emisión de cada uno de estos lotes de producción

y que estos cumplan con todas las medidas pertinentes para que sean

producidos.

Que se establezca un procedimiento de auto-inspección y garantía de

calidad con el fin de asegurar la más alta calidad al momento de distribuir

un producto.

Todos estos factores son consideraciones que deberá tomar la empresa

fabricante para la fabricación de productos farmacéuticos y asegurar que

estos sean seguros y bien elaborados para una correcta comercialización.

Para que este objetivo sea alcanzado se deberá contar un sistema de

garantía de calidad de amplio alcance y correctamente aplicado, que incorpore las

practicas adecuadas de fabricación y de un óptimo control de calidad. Estas

garantías deben ser atendidas por personal competente y recintos, equipos e

instalaciones adecuadas. Fuente: (“Gaceta Oficial de la República Bolivariana de Venezuela

23

N° 38.009 año 2004, Ministerio de Salud y Desarrollo Social”)

1.9 Definición de una manejadora de aire.

Una unidad manejadora de aire (UMA) o climatizador es un aparato de

acondicionamiento de aire que se ocupa de mantener caudales de aire sometidos

a un régimen de temperatura preestablecida (figura 1.1.1). También se encarga

de mantener la humedad dentro de valores apropiados, así como de filtrar el aire.

Por sí mismos no producen calor ni frío; este aporte les llega de fuentes externas

(caldera o máquinas frigoríficas) por tuberías de agua o gas refrigerante. Puede,

no obstante, haber un aporte propio de calor mediante resistencias eléctricas de

apoyo incorporadas en algunos equipos.

(wikipedia/Climatizador, 2012).

Figura N 11

Ejemplo de una unidad manejadora de aire.

24

Entre los sistemas de acondicionamiento se cuentan los autónomos y los

centralizados. Los primeros producen el calor o el frío y tratan el aire (aunque a

menudo no del todo). Los segundos tienen unos acondicionadores que solamente

tratan el aire y obtienen la energía térmica (calor o frío) de un sistema

centralizado. En este último caso, la producción de calor suele confiarse a

calderas que funcionan con combustibles. La producción de frío a máquinas

frigoríficas, que funcionan por compresión o por absorción y llevan el frío

producido mediante sistemas de refrigeración .

(wikipedia/Aire_acondicionado, 2012).

La expresión aire acondicionado suele referirse a la refrigeración, pero no es

correcto, puesto que también debe referirse a la calefacción, siempre que se

acondicionen todos o algunos de los parámetros del aire de la atmósfera. Lo que

ocurre es que el más importante que trata el aire acondicionado, la humedad del

aire, no ha tenido importancia en la calefacción, puesto que casi toda la humedad

necesaria cuando se calienta el aire, se añade de modo natural por los procesos

de respiración y transpiración de las personas. De ahí que cuando se inventaron

máquinas capaces de refrigerar, hubiera necesidad de crear sistemas que

redujesen también la humedad ambiente .

(wikipedia/Aire_acondicionado, 2012).

1.2 Objetivo y Funcionamiento de las UMA.

25

Una unidad manejadora de aire es capaz de velar por los tres parámetros

elementales de la calidad del aire acondicionado que se resumen en: bajo

particulado en suspensión, humedad relativa bajo control y temperatura de

confort. El objetivo de la UMA es suministrar un gran caudal de aire acondicionado

para ser distribuido por una red de ductos a través de la instalación en la cual se

encontrará emplazada. (wikipedia/Climatizador, 2012). La climatización tiene dos

vertientes: la calefacción, o climatización de invierno, y la refrigeración o

climatización de verano.

1.2.1 Función de refrigeración en verano.

La función de refrigeración y deshumectación, se realiza en verano en forma

simultánea en la batería de refrigeración, dado que si no se realiza, el porcentaje

de humedad relativa aumenta en forma considerable, provocando una sensación

de molestia y pesadez (wikipedia/Aire_acondicionado,2012).

El deshumidificador es una bomba de calor para proporcionar una zona fría donde

condensar la humedad y una zona caliente para recuperar la temperatura

ambiental. Su funcionamiento consiste en pasar una corriente de aire por la zona

fría, el cual está a una temperatura por debajo del punto de rocío, provocando

que la humedad ambiental se condense y gotee a un depósito o un desagüe.

Después de ser secado y enfriado el aire a través de la condensación, se recupera

la temperatura ambiental y disminuye aún más su humedad relativa

(wikipedia/Deshumidificador, 2012).

En instalaciones industriales que se requiere gran presición puede aplicarse un

sistema separado empleando para la deshumectación agentes absorbentes como

26

la silica-gel (wikipedia/Aire_acondicionado, 2012).

1.2.2 Función de climatización en invierno.

El calentamiento del aire se efectúa en invierno en la batería de calefacción, por

medio de una batería de agua caliente o vapor vinculadas con cañerías a una

planta de calderas o intercambiadores a gas o eléctricos. Para aplicaciones de

confort en instalaciones de agua fría se suele emplear la misma batería que se

usa para refrigerar haciendo circular agua caliente por la misma, en la época de

invierno. Al sistema de expansión directa también se le puede emplear la misma

batería haciendo funcionar el sistema en el ciclo de bomba de calor

(wikipedia/Aire_acondicionado, 2012).

La comodidad térmica, es importante para el bienestar de las personas y esta

está sujeta a tres factores:

El factor humano: La manera de vestir, el nivel de actividad y el tiempo durante el

cual las personas permanecen en la misma situación, influye sobre la comodidad

térmica.

El espacio: La temperatura radiante media de los paramentos del local

considerado y la temperatura ambiental. El aire: Su temperatura, velocidad y

humedad relativa.

Entre estos factores, el humano puede ser muy variable, puesto que depende del

gusto o actividad de las personas. Los otros factores pueden controlarse para

ofrecer una sensación de bienestar (Sociales, 2008).

1.3 Componentes que conforman una manejadora de aire.

27

Batería de filtros La función de filtrado se cumple en la batería de filtros. Consiste

en tratar el aire mediante filtros adecuados a fin de quitarle polvo, impurezas y

partículas en suspensión. El grado de filtrado necesario dependerá del tipo de

instalación de acondicionamientos a efectuar. Para la limpieza del aire se emplean

filtros que normalmente son del tipo mecánico, compuestos por sustancias

porosas que obligan al aire a pasar por ellas, a dejar las partículas de polvo que

llevan en suspensión. En las instalaciones comunes de confort se usan filtros de

poliuretano, lana de vidrio, microfibras sintéticas o de metálicos de alambre con

tejido de distintas malla de acero o aluminio embebidos en aceite. En las

instalaciones industriales o en casos particulares se suelen emplear filtros

especiales que son muchos más eficientes.

El filtro es el primer elemento a instalar en la circulación del aire porque no solo

protege a los locales acondicionados sino también al mismo equipo de

acondicionamiento.

La batería de filtros de aire genera la desconcentración de articulado en

suspensión mejorando la calidad de aire a inyectar. A modo de ejemplo, no es lo

mismo el aire a circular por un edificio de oficinas que el de un hospital, y distinto

también al de un pabellón quirúrgico. De esta manera, y a mayor exigencia en la

labor de filtrado del aire, no solo se debe generar la desconcentración de

partículas de distintos tamaños sino también la eliminación de microorganismos

con la adición de filtros especiales como los filtros electrostáticos y los de carbón

activo para la eliminación de olores (wikipedia/Climatizador, 2012).

Baterías de frío y calor Las baterías de frío y calor son serpentines por los cuales

28

circula agua, fluido tratado por elementos o máquinas térmicas auxiliares a la

unidad manejadora de aire. El agua fría es obtenida de una enfriadora de agua o

“chiller" (enfriadora) el cual, evaporando un refrigerante a contraflujo en un

evaporador de placa o doble tubo, enfría el agua hasta una temperatura apta

para el proceso. Este serpentín suele estar primero en sentido del flujo de aire a

través de la UMA que el de calor, con la finalidad de condensar la humedad

ambiente excedente sobre el serpentín. El agua caliente que circula por el

serpentín de calor es abastecida por una caldera. En la actualidad se están

utilizando arreglos de caldera, bombas de calor y colectores solares en pos de la

eficiencia energética. Las tuberías de agua que conectan a los serpentines, tanto

fría como caliente, deben ir acopladas a válvulas motorizadas de manera tal que

la alimentación del agua sea proporcional a lo requerido por los termostatos o

entalpímetros, según sean los elementos de control (wiki/Climatizador, 2012).

Ventilador

Es el elemento mecánico que debe generar el caudal y alcanzar la presión

estática necesaria para hacer circular el aire acondicionado por la red de ductos a

través de la instalación. Si bien es cierto que los ventiladores axiales son los que

generan mayor caudal de aire, su configuración física y bajo torque los deja por

debajo de los ventiladores centrífugos (a veces llamados sirocos) cuya mayor

presión estática los convierte en los ideales para este tipo de equipos, ya que el

aire debe circular fluidamente a través de los filtros, baterías de frío y calor y

redes de ductos hasta los distintos difusores del sistema (wikipedia/Climatizador,

2012).

29

La función de ventilación, consiste en la entrada de aire exterior, para renovar

permanentemente el aire de recirculación del sistema en las proporciones

ecesarias a fin de lograr un adecuado nivel de pureza, dado que en el resultado

del proceso respiratorio, se consume oxígeno y se exhala anhídrido carbónico,

debe suministrarse siempre aire nuevo a los locales para evitar que se produzcan

viciamientos u olores.

El aire nuevo del edificio o aire de ventilación penetra a través de una reja de

toma de aire, en un recinto llamado pleno de mezcla, en él se mezcla el aire

nuevo con el aire de retorno de los locales, regulándose a voluntad mediante

persianas de accionamiento automáticas (wikipedia/Aire_acondicionado, 2012).

Conductos de ventilación El resto del sistema de ventilación, conductos,

accesorios y difusores, así como su correspondiente estudio y cálculo se enfocan

bajo el lente de los denominados sistemas de ventilación industrial. Estos

requieren un detallado análisis para que el aire se distribuya uniformemente a

través de la red de ductos a una velocidad adecuada a fin de no producir una

elevada pérdida de carga por fricción ni vibraciones que eleven a umbrales

audibles, pero la suficiente como para generar una adecuada ventilación con aire

acondicionado a una velocidad normada a la salida del difusor y conforme la

altura de la habitación, en el caso de una descarga vertical. Todo esto se realiza

mediante el estudio de las secciones de los ductos a fin de mantener el estado de

continuidad de la velocidad del aire en su interior.

A su vez es importante minimizar los codos y bifurtaciones de la instalación de

ductos los cuales no hacen más que aumentar la pérdida de carga por presión

30

estática la cual deberá ser compensada por el ventilador del equipo climatizador,

con su consecuente capacidad y costo operativo del motor para suministrar el

torque solicitado (wikipedia/Climatizador, 2012).

1.4 Métodos utilizados para comprimir un gas refrigerante.

En lo que respecta a los principios de refrigeración modernos, en ellos hay un ciclo

de compresión de vapor, en este caso refrigerante, este ciclo se da por etapas:

primero se da la compresión del vapor refrigerante, luego continúa con la

condensación, después pasa a una etapa de expansión y finalmente a la

evaporación antes de volver a iniciar el ciclo (figura 1.4.1).

Figura 1.4.1Ciclo de compresión del vapor refrigerante.

Dentro de todos los conceptos con respecto a aire acondicionado, se encuentran

los diferentes métodos utilizados para comprimir un gas refrigerante, dentro de

31

los cuales hay tres formas: sistema tipo “split” enfriado por aire, sistema tipo

“chiller” enfriado por aire y sistema tipo “chiller” enfriado por agua. Todos los

métodos tienen diferentes puntos a favor y en contra que los caracterizan dentro

de un sistema de aire acondicionado (Alvarado, 2006).

1.4.1 Método “split” de enfriado por aire.

El sistema tipo “split” se caracteriza por ser de bajo costo, confiable en una

operación de 24 horas continuas, posee un bajo costo de operación y

mantenimiento, es flexible a la expansión y posee un fácil manejo, sin embargo,

no es muy eficiente desde el punto de vista energético, máxime si se toma en

cuenta para un sistema industrial, en donde se requiere una gran cantidad de aire

para mantener en una adecuada temperatura a toda una edificación (figura

1.4.2) (Alvarado, 2006).

1.4.2 Método“chiller” de enfriado por aire.

El sistema de aire acondicionado tipo “chiller” enfriado por aire se caracteriza por

tener un bajo costo de inversión, ser muy confiable en una operación de 24 horas

32

continuas, tener un bajo costo en cuanto a operación y mantenimiento, ser

flexible a la expansión y de fácil manejo, pero también falla desde el punto de

vista de la eficiencia en cuanto a lo energético. (figura 1.4.3) (Alvarado, 2006).

Figura 1.4.3 Ejemplo de un sistema de aire acondicionado tipo “chiller” enfriado

por aire.

1.4.3 Método“chiller” de enfriado por agua.

Un sistema tipo “chiller” enfriado por agua, tiene un bajo costo de inversión, al

igual que los anteriores, es confiable en una operación de 24 horas seguidas,

tiene un bajo costo en su operación y en su mantenimiento de igual manera que

el enfriado por aire, es de fácil manejo y es flexible a la expansión, no El sistema

que está instalado en la planta de Parenterales 3 del Centro Nacional de

Biopreparados es un sistema “chiller” enfriado por agua, el sistema que se

33

encuentra a continuación en la figura 1.4.4 no es el que está en la planta, es sólo

para ejemplificar.

Figura 1.4.4 Ejemplo de un sistema de aire acondicionado tipo “chiller” enfriado

por agua.

Ya que en estos sistemas se habla de la eficiencia y la misma es un factor tan

importante en cuanto a su selección, deberá existir una manera de medirlo, a la

cual se le denomina comúnmente EER (relación de eficiencia energética), utiliza

BTU / h que son unidades británicas de temperatura por hora (ecuación 1.1) y se

mide de la siguiente forma:

(1.1)

Para tomar un dato de la eficiencia en kilowatts por tonelada (kW / ton) se usa la

ecuación (1.2) (Alvarado, 2006).

(1.2)

La ecuación anterior lleva a la tabla 1.1, en la cual se comparan los valores de

34

eficiencia de los tres sistemas de enfriamiento (Alvarado, 2006).

Tabla 1.1 Comparación en cuanto a eficiencia en diferentes sistemas de

enfriamiento.

kW/ton

“Split”

“Chiller”enfriado por aire

1.2-0.7

0.9

“Chiller”enfriado por agua

0.6

Y lo mejor que poseen estos sistemas, es que han aumentado su eficiencia a

través del tiempo y actualmente poseen una eficiencia en aproximada a 0.4, valor

que estadísticamente ha venido disminuyendo desde su invención (Alvarado,

2006).

1.5 Consumo energético.

El costo que actualmente representa la energía eléctrica es de vital importancia

en una especialidad como el aire acondicionado que requiere un elevado

consumo, por lo que su reducción representa una de las premisas básicas en los

criterios de diseño.

Para ello, existen numerosas tecnologías y medios de aplicación, que se centran

fundamentalmente en el ajuste de las necesidades, la utilización de fuentes de

energía no convencionales, el incremento de la eficiencia y la recuperación de la

35

energía residual, independientemente de utilizar equipos de alto rendimiento.

El apropiado uso del aislamiento térmico en un edificio, contribuye un elemento

fundamental, dado que ellos implican equipos de aire acondicionado más

pequeños con un consumo energético menor durante toda su vida útil. A su vez el

aislamiento térmico reduce al mínimo las pérdidas de calor en los equipos,

unidades de tratamiento de aire y la red de conductos y cañerías de la instalación.

Por otra parte, es indispensable la adopción de soluciones arquitectónicas que

tiendan a la reducción de consumo energético teniendo en cuenta el

aprovechamiento de la radiación solar, protecciones para reducir infiltraciones.

Es muy importante analizar la automatización de los circuitos de alumbrado y el

empleo de lámparas de alto rendimiento, así también como reguladores que

permitan un nivel de iluminación en función de las reales necesidades.

En el transcurso de un año de funcionamiento del sistema de climatización

existen períodos de tiempo en los cuales las características del ambiente exterior

del edificio son favorables para la climatización mediante el aire exterior,

mediante un sistema economizador denominado comúnmente free- cooling,

especialmente en la época intermedia.

Otro aspecto a considerar es el incremento de la eficiencia energética, mediante

el fraccionamiento de la potencia de los equipos, con objeto de adaptar la

producción de aire acondicionado a la demanda del calor del sistema,

parcializando las unidades productoras a fin de conseguir en cada instante, el

régimen de potencia más cercano al de máximo rendimiento. La utilización del

36

ciclo bomba de calor para calefacción es recomendable en lugar de resistencias

eléctricas y el empleo de gas natural para refrigeración con unidades enfriadoras

de agua operando con el ciclo de absorción constituye una alternativa a

considerar.

Otras formas de ahorrar energía consiste en la recuperación de calor de

condensación aprovechando que los equipos frigoríficos desprenden en su

funcionamiento gran cantidad de calor que convenientemente recuperada puede

ser empleada para otros servicios o zonas frías del edificio o también el

almacenamiento de energía enfriando agua o produciendo hielo en las horas de la

noche cuando la tarifa energética es más económica, el que está destinado a

recortar los picos térmicos diarios, permitiendo reducir de esa manera, el tamaño

de los equipos

(wikipedia/Aire_acondicionado, 2012).

1.6 Nuevos sistemas de clima en la actualidad.

El clima tan cálido que presentan algunos países provoca grandes demandas de

energía, de ahí que se han visto obligados a emplear la alta disponibilidad de

energía solar para el beneficio del hombre.

En la actualidad se están desarrollando varios sistemas que mejoran el consumo

de energía del aire acondicionado, entre los cuales se puede mencionar el aire

acondicionado solar y el aire acondicionado vegetal.

Aire acondicionado solar

La mayor ventaja de los aires acondicionados solares, además de ser amigables

37

con el medio ambiente por no utilizar electricidad, es que precisamente durante

las horas de mayor calor, cuando más sol hace, es cuando más se encienden los

aparatos de aire acondicionado, unir estos dos elementos se presenta como una

opción más que recomendable.

El aire acondicionado solar utiliza placas solares térmicas o eléctricas para

proveer de energía a sistemas de aire acondicionado convencionales. Los aires

acondicionados solares funcionan de la misma manera que los convencionales,

solo que la energía que utilizan para funcionar proviene de los paneles solares en

vez de estar conectados a la red eléctrica como se evidencia en el Anexo1.1 (Aire

acondicionado solar, 2012).

El aire acondicionado vegetal

El aire acondicionado vegetal combina las ventajas de cualquiera de los sistemas

de fachada vegetal con el valor añadido de actuar como refrigerador y filtro de

aire del espacio donde se instala (Aire acondicionado vegetal, 2012)

[Anexo 1.2].

El funcionamiento es sencillo, el aire se recircula a través de la fachada vegetal

pasando a través del sustrato plantado y de la vegetación.

La evaporatranspiración producida no solo enfría el aire además, las raíces de las

plantas absorben contaminantes específicos producidos por la edificación, como

se muestra en la figura 1.6.1.

38

Figura 1.6.1

Sistema de aire acondicionado vegetal .

1.7 Clasificación de las áreas asépticas en el BioCen

En el BioCen, las áreas asépticas para la elaboración de productos estériles se

clasifican según las características ambientales requeridas. La clasificación debe

diferenciarse claramente del proceso de monitoreo ambiental en operación como

se muestra en la siguiente tabla:

Tabla 1.7.1 Número máximo de partículas permitidas.

Número máximo de partículas iguales o mayores que el tamaño tabulado “At rest”

Grado

0.5μm

“En operación”

39

5.0 μm

0.5 μm

3520

5.0 μm

A 3520 20 B 3520 29 352 000 2900

C 352 000 2900 3 520 000 29 000

D 3 520 000 29 000

No definido

Página 26

Tabla 1.7.2 Clasificación de áreas asépticas.

Grados de áreas limpias para la elaboración de productos medicinales estériles

A

Zona local para operaciones de alto riesgo. Zona de llenado, recipientes de

tapones, ampollas y viales abiertos.

B

Ambiente que rodea a la zona de grado para la preparación y llenado aséptico.

C;D

Áreas limpias para llevar a cabo etapas menos críticas de la elaboración de

productos estériles.

Las áreas asépticas y dispositivos de aire limpio deben monitorearse

rutinariamente en operación y los lugares de monitoreo se basan en un estudio de

40

análisis formal de riesgo y en los resultados obtenidos durante la clasificación.

Para la zona A el monitoreo de partículas debe llevarse a cabo durante toda la

duración del procesamiento crítico, incluyendo el armado del equipamiento. La

frecuencia de monitoreo debe ser tal que pueda capturarse cualquier evento

transitorio y se disparen alarmas si se exceden los límites de las mismas.

Las condiciones de partículas para el grado “en operación” deben mantenerse en

la zona que rodea inmediatamente al producto, cuando el producto o recipiente

abierto está expuesto al ambiente.

Se recomienda un sistema similar para las zonas de grado B.

El local de Formulaciones I está clasificado por el departamento de validación del

centro como una zona de grado B.

1.8 Descripción Tecnológica del proceso de clima en la sala de Formulaciones I del

Centro Nacional de Biopreparados . El proceso de climatización en el Centro

Nacional de Biopreparados y específicamente en la planta PP3 (Producción de

Parenterales 3) comienza en el piso técnico. Este es el lugar donde se encuentran

ubicadas todas las manejadoras de la planta.

A la UMA 1006 le llega el aire del retorno, éste en su recorrido pierde sus

propiedades por eso es preciso adherirlo con un aire de renovación para cambiar

el dioxígeno y así no recircular el mismo aire, el resultado de ésta unión pasa a

través de un pre-filtro, luego pasa a través de un filtro bolsa de 0.5 micras, ambos

filtros tienen un indicador de presión (IP) para saber sus estados. Este aire choca

con las baterías de frío por las cuales circula agua fría proveniente de un chiller,

41

en dependencia de la humedad relativa detectada en los conductos del retorno se

regula el agua fría a través de la válvula de tres vías, controlando así la humedad

relativa. Más tarde pasa por un banco de tiristores o válvula de corriente la cual

recibe una señal de 0-10V proveniente del controlador DDC, la misma envía una

corriente hasta el banco de resistencias para de esta manera calentar más o

menos el aire. Las sondas de temperatura (Tt) están colocadas en los conductos

de impulsión y retorno, así como el transmisor de humedad relativa (THr) está

colocado en el conducto del retorno. Más adelante el ventilador hace circular el

aire acondicionado por la red de ductos a través de la instalación, la falta de flujo

se detecta con un detector de flujo que manda una señal digital 0 ó 1 o bien

abierto o cerrado, además se sensa el valor de la presión del aire de impulsión

con presostatos diferenciales (Tpd, transmisor de presión diferencial), este valor

es enviado al DDC y éste a su vez manda una señal de 0-10V hacia el convertidor

de frecuencia de esta forma se controla el caudal de aire de salida de una Unidad

de Tratamiento de Aire. Finalmente en el área existe un filtro Hepa para garantizar

que el aire que llega sea lo más limpio posible, en la figura 1.8.1 se muestra un

diagrama de la descripción tecnológica de la UMA.

42

Figura 1.8.1 Diagrama tecnológico del proceso de clima.

1.9 Instrumentación existente.

1.9.1 Sensor de temperatura para conductos.

Los sensores de temperatura QAM2120.040 son empleados en la ventilación y

acondicionamiento de plantas, tiene un elemento de detección LG Ni-1000, que

puede operar a una temperatura entre los - 40 a +70oC, para más información

ver Anexo 1.3.

1.9.2 Controlador de potencia trifásico con disparo por ráfagas y dos fases -

TE200A

La gama TE200 está diseñada para aplicaciones trifásicas de uso general que

emplean cargas resistivas de tres hilos o infrarrojas de onda corta (SWIR). El

TE200 conmuta directamente dos de las tres fases y la tercera se conecta

directamente.

43

Entre las aplicaciones típicas se incluyen; el tratamiento térmico, la metalurgia,

los plásticos, procesamiento de comidas y control de temperatura

medioambiental.

Para los elementos de onda corta infrarrojos (no conveniente con 63 A), los

fusibles de velocidades altas no deben ser usados, porque ellos no pueden

sobrevivir a la corriente inicial que el TE200 puede aceptar. Este controlador es el

encargado de manejar el banco de resistencia [Anexo 1.4].

1.9.3 Sensor de presión diferencial

Los detectores de presión de diferencial se usan:

Para medir presiones altas o bajas en los conductos aéreos respecto a la presión

ambiente.

Para medir la diferencial entre cuartos diferentes.

Para adquirir los volúmenes de aire variables en las plantas de suministro.

Para supervisar los filtros y controlar a los ventiladores.

Especialmente en aplicaciones que exigen:

- la gran exactitud

- tiempos de respuesta muy pequeños

Principio de funcionamiento:

El sensor QBM65.1-25 adquiere la presión del diferencial con la ayuda de un

diafragma de silicona. La deformación del diafragma es sensada y convertida a

una señal eléctrica. El circuito electrónico genera una señal de presión lineal que

se calibra y se compensa en función de la temperatura. El valor medido se

44

entrega por el sensor como una señal de salida analógica de DC 0 -10 V. Se diseña

para ser montado en la pared o en el techo del equipo en el cual será utilizado

[Anexo 1.5].

1.9.4 Sensor de humedad

Las sondas de conducto QFM21... se usan en conductos de aire de instalaciones

de ventilación y aire acondicionado para obtener:

La humedad relativa

Las sondas se usan como:

Sondas de control en el aire de impulsión o extracción Sondas de referencia, ej.,

para desplazamiento de punto de rocío Sondas de límite, ej., en conexión con

humidificadores de vapor Sondas de límite, ej., para indicación de valor de

medida o para la conexión a un sistema de automatización y de control de

edificios.

En el anexo 1.6 se muestran detalladamente todos los datos técnicos de este

sensor.

1.9.5 Actuador de la válvula de tres vías .

El actuador también llamado accionador o motor, puede ser neumático, eléctrico

o hidráulico, pero los más utilizados son los dos primeros, por ser los más sencillos

y de rápidas actuaciones. Aproximadamente el 90% de las válvulas utilizadas en

la industria son accionadas neumáticamente.

En el Anexo1.7 se muestran algunas de las características del actuador del

sistema de estudio.

45

1.9.6 Válvula de tres vías.

Una válvula se puede definir como un aparato mecánico con el cual se puede

iniciar, detener o regular la circulación (paso) de líquidos o gases mediante una

pieza movible que abre, cierra u obstruye en forma parcial uno o más orificios o

conductos.

Las válvulas son unos de los instrumentos de control más esenciales en la

industria. Debido a su diseño y materiales, las válvulas pueden abrir y cerrar,

conectar y desconectar, regular, modular o aislar una enorme serie de líquidos y

gases, desde los más simples hasta los más corrosivos o tóxicos.

La válvula que deja pasar el flujo de agua fría al serpentín es una válvula de tres

vías VGX41.25 [Anexo 1.8] que se utiliza principalmente en:

Zonas de calefacción, distribución de calor Instalaciones primarias de

calefacción y refrigeración Instalaciones de ventilación y climatización 1.9.7

Controlador Modulador PXC64-U.

Por su complejidad la regulación, manejo y control de las instalaciones en un

laboratorio farmacéutico se realiza a través de un sistema programable de control

DDC (Control Digital Directo). En algunos sectores la función del sistema DDC está

restringida al monitoreo y supervisión.

El sistema DDC se compone esencialmente de paneles de control que trabajan

con autonomía, los cuales serán montados en las centrales técnicas. Para el

monitoreo y control central, los paneles DDC deberán estar conectados, mediante

un Bus de datos (C-Bus) a la PC central [Anexo 1.9].

Este controlador modulador cuenta con módulos de entradas digitales, para este

46

caso 16 entradas digitales, 6 módulos de relés y 8 módulos universales de I/O,

para más información ver anexo 1.14, 1.15, 1.16.

1.9.8 Módulo de interfaz TXB1.PBUS.

El módulo de interfaz de bus se usa para conectar un sistema de módulo TX- I/O el

a una estación de automatización con una interfaz del P-autobús. Los módulos de

I/O se configuran con la herramienta TX-I/O. Esta configuración se transmite en el

módulo de interfaz de bus vía puerto USB y transferida desde allí al sistema de

móduloTX-I/O. El módulo de interfaz de autobús incorpora una fuente de

alimentación de 24 VDC para los módulos TX-I/O y otros dispositivos del campo.

Ésto puede ser operado en paralelo bajo tres módulos de fuentes de alimentación

TX1S12F10 [Anexo 1.10].

1.9.9 Detector de flujo de aire.

Detecta el paso o falta de aire en los sistemas de conductos en instalaciones de

acondicionamiento de aire y ventilación [Anexo 1.11].

1.9.10 Indicador de presión estática.

El indicador de presión serie Mark II para velocidades de aire superiores a 5

m/segundos es una fuente de posibles errores en la medición. Es conveniente

usar sondas para presión estática. De no ser disponibles, se ingresan las

conexiones al conductor, en ángulo recto a la corriente de aire, y se le da una

terminación suave en los extremos [Anexo 1.12].

1.9.11 Filtros Bolsa

Entre los beneficios que brinda el filtro de bolsa se mencionan:

47

Máxima capacidad de retención de polvos fino, polen, humos, bactería, pelusas,

etc.

Configuración aerodinámica que permite el uso óptimo de la media filtrante

previniendo daños a la misma en operación, además de dar rigidez y fuerza al

filtro.

Reduce costos de operación y ahorro de energía al requerir un menor esfuerzo

por su baja caída de presión.

Larga vida útil y reducción de costos en mantenimiento [Anexo 1.13].

1.9.12 Filtros Hepa

Los filtros HEPA (filtros de aire de alta eficiencia) son los filtros con mayor

eficiencia en el mercado, se utilizan como filtro final en cuartos limpios y otras

aplicaciones donde se requiere ultra limpieza como en la industria de los

semiconductores, electrónica, farmacéutica, procesadora de comida, hospitales y

laboratorios [Anexo 1.17]

1.10 Conclusiones del capítulo.

En este capítulo se han expuesto algunas de las principales características de los

sistemas de clima, además se llevó a cabo un acercamiento a los sistemas

actuales de aire acondicionado, haciendo una descripción del sistema objeto de

estudio y la instrumentación existente en el proceso, así como la diferenciación de

las áreas limpias del Centro Nacional de Biopreparados.

48