Soldadura es un procedimiento por el cual dos o más piezas de metal se unen por aplicación de...

-

Upload

rhandy-vizcaya -

Category

Documents

-

view

11 -

download

0

Transcript of Soldadura es un procedimiento por el cual dos o más piezas de metal se unen por aplicación de...

Soldadura es un procedimiento por el cual dos o más piezas de metal se unen por aplicación de calor, presión, o una combinación de ambos, con o sin al aporte de otro metal, llamado metal de aportación, cuya temperatura de fusión es inferior a la de las piezas que han de soldarse.

Electrodos en Soldaduras: Tipos, Usos y AplicacionesElectrodos:

Soldadura de Aceros al Carbono y Baja aleación:

AWS 6010: Electrodo celulósico de buena penetración en toda posición. Muy buen desempeño en soldaduras verticales y sobre cabeza. Aplicaciones: cañerías, tuberías, estructuras, cascos de barcos, tanques, calderas, recipientes a presión, etc.

AWS 6011: Electrodo celulósico de buena penetración en toda posición. Se puede emplear con corriente alterna y puede ser aplicado sobre acero contaminado, oxidado o pintado. Aplicaciones: tubos de acero con o sin costura, calderas, condensadores, intercambiadores, recipientes a presión y en general en cordones de raíz y soldaduras de filete.

AWS 6013: Electrodo rutílico para uso general en aceros comunes. Tiene buen encendido, un arco suave con muy buen desprendimiento de escoria y terminación. Aplicaciones: carpintería metálica, carrocerías, filete de perfiles, espesores delgados en general y todas las aplicaciones donde se debe cuidar la terminación. Es el mas utilizado en chapa fin y filete.

AWS E7016: Diseñado para trabajar con corriente alterna, es un electrodo básico de bajo hidrógeno especial para trabajar aleaciones con alto contenido de azufre y fósforos. Tiene una penetración media y calidad radiográfica. Aplicaciones: cañerías y contenedores de alta presión.

AWS E7018-1: Electrodo con polvo de hierro en el revestimiento, de aro suave y estable, permite soldadura limpia, uniforme y con excelentes propiedades mecánicas en el metal depositado. Aplicaciones: estructuras, recipientes y tuberías bajo esfuerzos mecánicos, aceros de uso naval.

AWS E7024: Electrodo de alto rendimiento para posición plana y horizontal, mediana penetración, alta eficiencia, alta velocidad de trabajo. Aplicaciones: estructuras que requieren calidad radiográfica, rapidez y rendimiento.

Soldadura de Hierro Fundido:

AWS Ni-CI: Electrodo con núcleo de Ni puro y revestimiento básico grafítico,

ideal para reparaciones de fundición gris tanto en frío como en caliente. Material maleable y fácil de maquinar Diseñado para brindar un excelente desempeño en múltiples pasadas.

AWS Ni-Fe-CI: Electrodo base níquel balanceado con hierro, especial para soldadura de fundición gris, fundición maleable y nodular, tanto en frío como en caliente. Máxima calidad de juntas de gran espesor y restricción de movimientos.

Soldadura de Aceros Inoxidables:

AWS E308L-16: Es un electrodo rutílico básico para aceros inoxidables austeniticos (301, 302, 304, 308). Tiene bajo aporte de carbono y es aplicable en la industria alimenticia, química medicinal y petrolera.

AWS E316-L16: Electrodo rutílico-básico para soldadura de acero inoxidable 316L o equivalentes. Resistente a la corrosión severa intrangular. Se aplica en industrias químicas, textil, papelera y en tanques a presión.

AWS E310-16: Electrodo con revestimiento básico para soldar aceros refractarios del tipo 25% Cr – 20% Ni. También apto para soldaduras de aceros ferriticos con 6-25% de Cr.

Soldadura de Recubrimientos Duros:

DIN E1-350: Electrodo para combatir el rozamiento íntermetálico, deja un deposito mecanizable con herramientas de acero rápido. Recomendado para reconstrucción de piezas de orugas, material en trenes rodantes, engranajes, ejes, eslabones, cilindros y rodillos de apoyo en hornos.

DIN EG-55R: Electrodo recomendado para la protección y recuperación de piezas con rozamiento íntermetálico con muy buena resistencia a la abrasión e impactos. Apto para recargar cuchillas de niveladoras, recuperación de maquinaria minera, palas de arrastre, zanjadoras y cortafríos.

DIN E10-60RZ: Electrodo rutílico resistente al desgaste por abrasión severa y al rozamiento. Al tener alto Cr es apto para trabajar en altas temperaturas (680°C) Recomendado para protección de martillos de molienda, mandíbulas, conos, rodillos y camisas.

DIN E10-60RZ: Electrodo básico, con gran duración y resistencia al impacto. Recomendado en cilindros de trituración de materiales, bombas centrífugas, tornillos sinfín, etc.

Soldadura de Metales No Ferrosos:

AWS CuSn-C: Electrodo que deposita bronce fosforoso, apto para unir bronces y latones, bronces con aceros y con hierro fundido. Recomendado para recubrir superficies y reducir el desgaste íntermetálico, corrosión al agua marina y la cavitación.

AWS Cu: Electrodo básico utilizado en uniones y recargues de piezas de cobre electrolítico y desoxidado. Recomendado para espesores mayores a 5mm (Precalentándose la pieza a 600°C)

AWS E4043: Electrodo de aluminio aleado al 5% de Si. Apto para juntas de aluminio puro, aleado y sus combinaciones. Comúnmente utilizado en reparación de defectos, fisuras en piezas de aluminio. Se recomienda precalentar entre 150 y 250°C espesores mayores a 10mm.

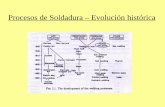

TIPOS DE SOLDADURA

Arco Eléctrico Arco Sumergido MIG/MAG TIG Oxiacetilénica

1. Soldadura de arco eléctrico

Es un proceso de soldadura, donde la unión es producida por el calor generado por un arco eléctrico, con o sin aplicación de presión y con o sin metal de aporte.

La energía eléctrica se transforma en energía térmica, pudiendo llegar esta energía hasta una temperatura de aproximadamente 4000ºC. La energía eléctrica es el flujo de electrones a través de un circuito cerrado. Cuando ocurre una pequeña ruptura dentro de cualquier parte, o apertura del circuito, los electrones se mueven a gran velocidad y saltan a través del espacio libre entre los dos terminales, produciendo una chispa eléctrica, con la suficiente presión o voltaje para hacer fluir los electrones continuamente. A través de esta apertura, se forma el arco eléctrico, fundiéndose el metal a medida que se avanza.

El arco eléctrico es, por lo tanto, un flujo de electrones a través de un medio gaseoso, que genera luz y calor.

Principio de funcionamiento de la soldadura por arco electrico

1.- Generador de corriente (fuente de poder)2.- Cables de conexión3.- Porta – Electrodo4.- Masa o tierra5.- Electrodo6.- Pieza de trabajo.

Ventajas

Fuente de poder sencilla y económica. Se puede emplear en cualquier posición. Es aplicable en la mayoría de los metales y aleaciones de uso industrial.

Desventajas

Es un proceso manual.

2. Soldadura por arco sumergido

En sus fundamentos físicos es similar a la soldadura por arco eléctrico manual, el electrodo es reemplazado por un alambre desnudo que, a medida que consume, es alimentado mediante un mecanismo automático. El arco es cubierto por un polvo granular, conocido como fundente o flujo el mismo que esta compuesto por minerales

El fundente cumple la misma función que el revestimiento de los electrodos, desde el punto de vista físico y metalúrgico. Físicamente haciendo que la escoria proteja el baño de soldadura de la acción de los gases atmosféricos, formando un cordón libre de poros e impidiendo una perdida de calor demasiado rápida.

Ventajas

Alta deposición del metal Penetración Profunda Cordones de Buen acabado Escoria de Fácil remoción Aplicable a un amplio rango de espesores Puede realizarse en las posiciones plana y horizontal

Equipo necesario

Fuente de poder de CC o CA (100% ciclo de trabajo). Sistema de control. Porta carrete de alambre. Alambre-electrodo. Tobera para boquilla. Recipiente porta-fundente. Metal base. Fundente. Alimentador de alambre.

Es un proceso automático, en el cual, como lo indica la figura, un alambre desnudo es alimentado hacia la pieza. Este proceso se caracteriza por que el arco se mantiene sumergido en la masa de fundente, provisto desde la tolva, que se desplaza delante del electrodo.

De esta manera el arco resulta invisible, lo que constituye una ventaja, ya que evita el empleo de elementos de protección contra la radiación ultravioleta y infrarroja, que son imprescindible en otros casos.

Las corrientes utilizadas en este proceso varían en un rango que va desde los 200 hasta los 2000 amperes, y los espesores que es posible soldar varían entre 5 mm y hasta mas de 40mm.

Usualmente se utiliza corriente continua con electrodo positivo, cuando se trata de intensidades inferiores a los 1000 amperes, reservándose el uso de corriente alterna para intensidades mayores, a fin de evitar el fenómeno conocido como soplo magnético.

Tabla de regulación para soldadura en aceros de mediana y baja aleación.

3. Soldadura MIG/MAG

El proceso puede ser: Semi – Automático. Automático. Robotizado.

Proceso semi automático

Diferencias de las Soldaduras MIG/MAG

Soldadura MIG

Trabaja con un gas inerte (argón y helio). Para metales no ferrosos.

Soladura MAG

Trabaja con una gas activo (CO2 y O2) . Para metales ferrosos.

CARACTERISTICAS DEL PROCESO MIG/MAG

Equipo complejo y costoso. Excelente calidad de soldadura en casi todos los metales y aleaciones empleados

para la industria. Se utiliza para soldar espesores mayores a 0.6 mm. Se puede emplear en cualquier posición. Requiere de un gas protector. Mínima cantidad de escoria.

Equipos Necesarios

1. Una máquina soldadora2. Un alimentador que controla el avance del alambre a la velocidad requerida.3. Una pistola de soldar para dirigir directamente el alambre al área de soldadura.4. Un gas protector, para evitar la contaminación del baño de soldadura.5. Un carrete de alambre de tipo y diámetro específico.

VENTAJAS

Alta velocidad de trabajo. Higiene. Se puede soldar en todas las posiciones.

DESVENTAJA

Económica.

Que se debe conocer para que el proceso MIG/MAG tenga éxito.

Seleccionar adecuadamente el equipo MIG / MAG. Seleccionar adecuadamente el gas protector. Seleccionar adecuadamente el alambre y su diámetro. Entrenamiento y capacitación de los soldadores y de todo el personal

involucrado.

Gas para soldadura MIG / MAGLos gases puros que con mayor frecuencia se utilizan como gas de protección (o alguna mezcla de ellos); son:

Argon Bióxido de Carbono Oxigeno Helio

4. SOLDADURA TIG

Ar + CO2 + O2

Ar + CO2

Ar + O2

Aceros de construcción.

Aceros para tubos.

Aceros con bajo carbono.

Aceros para construcción naval.

CO2

Aceros al carbono sin contenidoen cromo.

Ar + 2% O2 Aceros aleados.

Ar

He

Ar + He

Aluminio y aleaciones.

Cobre y sus aleaciones.

Gas de protección Material Base

El procedimiento de soldadura por arco bajo gas protector con electrodo no consumible, también llamado TIG (Tungsten Inert Gas), utiliza como fuente de energía el arco eléctrico que salta entre un electrodo no consumible y la pieza a soldar, mientras un gas inerte protege el baño de fusión.

El material de aportación, cuando es necesario, se aplica a través de varillas.

En la siguiente figura se muestran los elementos más importantes que intervienen en elproceso:

CARACTERISTICAS DEL PROCESO

Se puede automatizar el proceso para algunas fabricaciones en serie. Su aplicación manual exige una gran habilidad por parte del soldador. Puede emplearse en todo tipo de uniones o posiciones y en los materiales más

diversos: aceros al carbono, inoxidables, metales no férreos,... Más resistentes, dúctiles y seguras contra la corrosión. Sin proyecciones, chispas, escoria o humos.

Ventajas

No produce escoria. Excelente visibilidad del arco. No hay salpicaduras. Muy baja emisión de humos. Muy buen acabado y presentación.

Desventajas

Mayor destreza del operario. La protección gaseosa puede ser removida por corrientes de aire.

5. Soladura Oxiacetilénica

Es un proceso de soldadura en donde los materiales a unir se calientan por medio de una llama producida por la combustión entre el oxigeno y el acetileno. Puede ser con o sin la aplicación de un material de aporte, o puede ser con o sin la fusión del material base, en este proceso no se emplea presión.

Los gases en estado comprimido son en la actualidad prácticamente indispensables para llevar a cabo la mayoría de los procesos de soldadura. Por su gran capacidad inflamable, el gas más utilizado es el acetileno que, combinado con el oxígeno, es la base de la soldadura oxiacetilénica y oxicorte, el tipo de soldadura por gas más utilizado.

El Equipo

Está constituido por dos cilindros que contienen acetileno y oxigeno respectivamente, sus respectivos reguladores, sus mangueras de conexión, su caña y sus boquillas.

Gases que se emplean en el proceso.

Un gas combustible en combinación con el oxigeno o con el aire producen calor por medio de una combustión química. En el proceso oxiacetileno los gases empleados son el oxigeno y el acetileno.

El Acetileno.- Es el gas combustible utilizado por la mayoría de los procesos oxi-gas debido a su alta intensidad de combustión.

La Llama oxiacetilénica

El acetileno reacciona con el oxigeno y produce una llama que tiene una temperatura que está por encima del punto de fusión de la mayoría de los metales industriales.• C2H2 + 2.5 02 2C02 + H20 +calor

Zonas de temperaturas en la llama del soplete Según la cantidad de O2 combinado

Zona fría de gases no quemados Cono luminoso de la llama Zona de soldadura Llama dispersa por acceso de oxígeno del aire

Combustión Neutra: Sin exceso de combustible o comburente en la llama. Proporción O2 – C2O2 = 1 : 1.1

Para soldar acero. Aporte hierro dulce Con exceso de O2: Núcleo pequeño y quema de material. Para aleaciones de CuZn. Con exceso de C2O2: Núcleo grande, sopladuras y soldadura defectuosa. Para Fundición gris. Aporte Bronce.

INSTITUTO UNIVERSITARIO POLITECNICO SANTIAGO MARIÑOMÉRIDA – MÉRIDA.