SOLDADURA1 (2)

Transcript of SOLDADURA1 (2)

-

SOLDADURA

-

UNIN POR SOLDADURA.PARA UNIR VARIAS PIEZAS METLICAS EXISTEN DIVERSOS PROCEDIMIENTOS DE UNIN DE CARCTER ESTABLE:ATORNILLADO.REMACHADO.ROBLONADO.AHORA BIEN, STOS SON PROCEDIMIENTOS MECNICOS Y NO PROPORCIONAN CONTINUIDAD FSICA ENTRE LAS PARTES A UNIR.POR SOLDADURA SE ENTIENDE EL PROCEDIMIENTO MEDIANTE EL CUAL SE EFECTA LA UNIN DE PIEZAS METLICAS, BAJO LA ACIN DE CALOR, CON O SIN LA APORTACIN DE MATERIAL MATLICO.

-

AFIN DE OBTENER LA CONTINUIDAD FSICA ENTRE LAS PARTES UNIDAS.LA SOLDADURA OFRECE LAS SIGUIENTES VENTAJAS RESPECTO A OTROS SISTEMAS DE UNIN:ECONOMIA EN LA MATERIA PRIMA.ESTRUCTURA MAS LIGERA.POSIBILIDAD DE COLOCACIN DE PIEZAS CON PERFILES ESPECIALES DE UNA MANERA SENCILLA.TIEMPO DE ELABORACIN MUCHO MAS CORTO Y EN CONSECUENCIA MENOS COSTO.ELEMENTOS FUNDAMENTALES.LOS ELEMENTOS FUNDAMENTALES QUE CONCURREN EN UNA SOLDADURA SON:METAL BASE.

-

ES EL METAL DE QUE ESTN CONSTITUIDAS LAS PIEZAS A SOLDAR.METAL DE APORTACIN.ES EL METAL QUE SE FUNDE ENTRE LAS DOS PIEZAS A UNIR. EL METAL DE APORTACIN, POR EJEMPLO UNA VARILLA METLICA, PUEDE SER DE HIERRO, LATN, PLATA, ETC.CHAFLANES.SON LAS SUPERFICIES DE LAS PIEZAS QUE RECIBEN LA APORTACIN DE METAL.PUEDEN SER OPORTUNAMENTE PREPARADAS PARA FAVORECER LA PRENETRACIN DEL METAL DE APORTACIN Y LA UNIN ENTRE LAS DOS PIEZAS..JUNTA SOLDADA.ES LA ZONA EN LA CUAL SE REALIZA LA UNIN

-

EN LA PRCTICA RECIBE EL NOMBRE DE SOLDADURA.CORDN DE SOLDADURA.EL CORDN DE SOLDADURA EST CONSTITUIDO POR TODO EL METAL, SEA EN BASE O DE APORTACIN, SOLIDIFICADO POR ENFRIAMIENTO DESPUS DE HABER SIDO APORTADO POR FUSIN A LA SOLDADURA.EL CORDN ES EL ELEMENTO ESENCIAL DE LA JUNTA SOLDADA Y SU DISPOSICIN DETERMINA EL PROCEDIMIENTO CONCRETO DE LA SOLDADURA.FUENTE DE CALOR.PROPORCIONA EL CALOR NECESARIO PARA LA FUSIN DEL METAL DE APORTACIN Y DEL METAL BASE.

-

PROCEDIMIENTOS DE SOLDADURA.LAS SOLDADURAS DE LAS PIEZAS PUEDE SER REALIZADA POR TRES MTODOS FUNDAMENTALES.1.- INTERPONIENDO ENTRE LAS CARAS DE LAS PIEZAS A SOLDAR UN METAL IGUAL O DIFERENTE (METAL DE APORTACIN) LLEVADO A PUNTO DE FUSIN.2.-INTERPONIENDO EL METAL DE APORTACIN LLEVADO A TEMPERATURA DE FUSIN ENTRE LAS CARAS DE LAS PIEZAS A SOLDAR, QUE SOLO HAN SIDO RECALENTADAS PERO NO HAN SIDO LLEVADAS A PUNTO DE FUSIN.3.-LLEVANDO A TEMPERATURU DE FUSIN EL METAL BASE DE LAS CARAS DE LAS PIEZAS A SOLDAR SIN AADIR METAL DE APORTACIN.

-

UNA SOLDADURA ES HOMOGNEA CUANDO EL MATAL BASE ES IGUAL AL DE APORTACIN.HETEROGNEA CUANDO EL METAL BASE ES DIFERENTE DEL METAL DE APORTACIN.AUTGENA CUANDO EL METAL BASE SE FUNDE Y TOMA PARTE EN LA COMPOSICIN DE LA JUNTA.HETERGENA CUANDO EL MATERIAL BASE NO SE FUNDE Y NO FORMA PARTE DE LA COMPOSICIN DE LA JUNTA, FORMADA SOLO POR EL MATERIAL DE APORTACIN.SON MUY VARIADOS LOS PROCEDIMIENTOS DE SOLDADURA EMPLEADOS EN LA INDUSTRIA, QUE DISPONE DE LOS DIVERSOS METODOS FUNDAMNETALES.

-

LOS PROCEDIMIENTOS MS COMUNES SON LOS DE OXIGS Y ARCO ELCTRICO QUE PERTENECEN A LA CATEGORA DE SOLDADURA POR FUSIN.OTROS PROCEDIMIENTOS ADEMAS DE LA ANTERIOR SON LA SOLDADURA POR PRESIN, LA SOLDADURA BLANDA Y LA SOLDADURA FUERTE. SOLDADURA POR PRESIN.EN LA SOLDADURA POR PRESIN LA UNIN DE LAS PIEZAS SE OBTIENE EJERCIENDO UNA PRESIN MECNICA SOBRE LAS PIEZAS A UNIR.LA ACCIN DE LA PRESIN DEBE SER COMBINADA CON EL CALOR NECESARIO PARA LLEVAR A LAS PIEZAS A UNA CONSISTENCIA PASTOSA. GENERALMENTE LA SOLDADURA POR PRESIN TAMBIN SE DENOMINA SOLDADURA POR PUNTOS.

-

SOLDADURA BLANDA.LA SOLDADURA BLANDA CONSISTE PRINCIPALMENTE EN LA APORTACIN DE ALEACIONES (SUELDAS) DE ESTAO Y PLOMO, CUYO PUNTO DE FUSIN DEPENDE DE LAS PROPORCIONES RELATIVAS DE ESTOS DOS METALES EN LA ALEACIN.La temperatura de fusin de estos metales no es superior a los 430C. En este proceso se produce una aleacin entre los metales y con ello se logra una adherencia que genera la unin. En los metales de aporte por lo regular se utilizan aleaciones de plomo y estao los que funden entre los 180 y 370C. Este tipo de soldadura es utilizado para la unin de piezas que no estarn sometidas a grandes cargas o fuerzas. Una de sus principales aplicaciones es la unin de elementos a circuitos elctricos. Por lo regular el metal de aporte se funde por medio de un cautn y fluye por capilaridad.

-

Soldadura fuerte En esta soldadura se aplica tambin metal de aporte en estado lquido, pero este metal, por lo regular no ferroso, tiene su punto de fusin superior a los 430 C y menor que la temperatura de fusin del metal base. Por lo regular se requiere de fundentes especiales para remover los xidos de las superficies a unir y aumentar la fluidez al metal de aporte. Algunos de los metales de aporte son aleaciones de cobre, aluminio o plata. A continuacin se presentan algunos de los ms utilizados para las soldaduras denominadas como fuertes: Cobre. Su punto de fusin es de 1083C. Bronces y latones con punto de fusin entre los 870 y 1100C.

-

Aleaciones de plata con temperaturas de fusin entre 630 y 845C. Aleaciones de aluminio con temperatura de fusin entre 570 y 640C La soldadura dura se puede clasificar por la forma en la que se aplica el metal de aporte. A continuacin se describen algunos de estos mtodos: Inmersin. El metal de aporte previamente fundido se introduce entre las dos piezas que se van a unir, cuando este se solidifica las piezas quedan unidas.Horno. El metal de aporte en estado slido, se pone entre las piezas a unir, estas son calentadas en un horno de gas o elctrico, para que con la temperatura se derrita al metal de aporte y se genere la unin al enfriarse.

-

Soplete. El calor se aplica con un soplete de manera local en las partes del metal a unir, el metal de aporte en forma de alambre se derrite en la junta. Los sopletes pueden funcionar con los siguientes comburentes: aire inyectado a presin (soplete de plomero), aire de la atmsfera (mechero Bunsen), oxgeno o aire almacenado a presin en un tanque. Los combustibles pueden ser: alcohol, gasolina blanca, metano, propano-butano, hidrgeno o acetileno.Electricidad. La temperatura de las partes a unir y del metal de aporte se puede lograr por medio de resistencia a la corriente, por induccin o por arco, en los tres mtodos el calentamiento se da por el paso de la corriente entre las piezas metlicas a unir.

-

SOLDADURA OXIACETILNICA.EL CALOR NECESARIONPARA LA FUSIN DEL METAL DE BASE Y DEL METAL DE APORTACIN SE PRODUCE PORMEDIO DE LA COMBUSTIN DE UN GAS CON EL OXGENO.ESTOS GASES ENVASADOS SEPARADAMENTE VIENEN A UNIRSE POR MEDIO DE UN APARATO DENOMINADO SOLDADOR, EL CUAL LOS MEZCLA NTIMAMENTE Y EN PROPORCIONES OPORTUNAS REGULANDO LA LLAMA, QUE ALCANZA TEMPERATURAS MUY ELEVADAS.LA FUENTE DE CALOR ES DE NATURALEZA TERMOQUMICA POR SER OBTENIDA MEDIANTE LA COMBUSTIN DE DOS GASES.LA COMBUSTIN, QUE ES UNA REAACIN QUMICA DE OXIDACIN QUE AVANZA VELOZ MENTE.

-

a) LANZA.b) PUNTA.c) , d) LLAVES PARA REGULAR LA SALIDA DE LOS GASES.e) BOQUILLA DEL TUBO DE OXGENO.

f) BOQUILLA DEL TUBO DE ACETILENO.g) EMPUADURA.

-

SOPLETE DE BAJA PRESIN.ESTE SOPLETE SE ALIMENTA CON ACETILENO A BAJA PRESIN.a) EYECTOR.b) DUCTO CENTAL.c) DUCTO LATERAL.d) CAMARA DE MEZCLA.E), F) LLAVE DE OXGENO Y ACETILENO.

-

EL OXGENO NECESARIO PARA LA REALIZACIN DE ESTA COMBUSTIN ES EL COMBURENTE, MIENTRAS QUE EL GAS QUE SE COMBINA ES EL COMBUSTIBLE.LA DIFERENCIA ENTRE UN TIPO DE LLAMA Y OTRO CONSISTE PRINCIPAL MENTE EN LOS DIFERENTES NIVELES DE TEMPERATURA QUE SE ALCANZAN.LA LLAMA OXIAXETILNICA ALCANZA LOS 3200C.LOS OTROS TIPOS DE LLAMAS PRODUCEN TEMPERATURAS MAS BAJAS, Y POR LO TANTO SLO SE USAN PARA CALENTAR EL MATERIAL O BIEN PARA EL OXICORTE, PERO NO PARA DOLDAR.COMBUSTIBLE. LLAMA TEMPERATURA.HIDRGENO. OXDRICA. 2500cMETANO. OXIMETNICA. 2750cPROPANO. OXIPROPNICA. 2750cBUTANO. OXIBUTNICA. 2850c

-

EL METAL DE APOTACIN EST CONSTITUIDO POR IN HILO METLICO QUE DEBE ADAPTARSE, POR SU DIMENSIN, COMPOSICIN Y CARACTERSTICAS, AL TIPO SOLDADURA QUE SE DEBE REALIZAR.EN EL COMERCIO DEL METAL DE APORTACIN SE ENCUENTRA BAJO LA FORMA DE HILO ARROLLADO O EN VARILLAS DE UN LARGO QUE OSCILA ENTRE 50 Y 100 cm.EL DIMETRO DEL HILO VARAN SEGN LA CANTIDAD DE METAL DE APORTACIN NECESARIA PARA LA SOLDADURA.EN GENERAL DEBER SER IGUAL O UN POCO INFERIOR AL ESPESOR DE LA PLACA A UNIR.LA COMPOSICIN QUMICA DEL METAL DE APORTACIN DEPENDE EN PRIMER LUGAR DEL TIPO DE METAL BASE A SOLDAR.

-

EN SEGUNDO LUGAR, PUESTO QUE DEBE SER FUNDIODO, EL METAL DE APORTACIN DEBE SER TAL QUE LAS FUERTES VARIACIONES DE TEMPERATURA PRODUCIDAS NO PERJUDIQUEN SUS CARACTERSTICAS MECNICAS.EN LA SOLDADURA DE ALGUNOS METALES TIENEN LUGAR EN LA ZONA DE FUSIN REACCIONES QUMICAS QUE PUEDEN DEGENERAR LAS CARACTERSITCAS DE LA JUNTA SOLDADA.PARTICULARMENTE DEBEN EVITARSE LAS OXIDACIONES.PARA EVITAR ESTE INCONVENIENTE SE USAN SUSTANCIAS ESPECIALES EN FORMA DE POLVO O PASTAS SOLUBLES, QUE TIENEN LA MISIN DE PROTEGER LA MASA FUNDIDA DE LA ACCIN NOCIVA DEL OXGENO DE LA ATMSFERA.

-

LA PASTA SOLUBLE SE APLICA DIRECTAMENTE SOBRE EL METAL BASE A LO LARGO DE LA JUNTA A SOLDAR.LOS POLVOS, EN CAMBIO, SE APLICAN SUMERGIENDO EN ELLOS LA VARILLA DE METAL PREVIAMENTE CALENTADA (COMO EJEMPLO TENEMOS EL POLVO DE BRAX).LOS ELEMENTOS NECESARIOS PARA LA SOLDADURA CON GAS SON LOS SIGUIENTES:ALIMENTADOR DE OXGENO.ALIMENTADOR DE ACETILENO.ELEMENTOS DE UNIN Y REGULACIN.SOPLETE.EQUIPO DE PROTECCIN.

-

LLAMA OXIACETILNICALA LLAMA MS EMPLEADA EN LA SOLDADURA CON GAS ES LA OXIACETILNICA, GENERADA POR LA COMBUSTIN DEL ACETILENO EN PRESENCIA DEL OXGENO.LA COMBUSTIN DEL ACETILENO SE EFECTA A ALTA VELOCIDAD DANDO COMO CONSECUENCIA TEMPERATURAS DEL ORDEN DE LOS 3100c A 3200c.VENTAJAS TRMICASSE DESARROLLA MAYOR CANTIDAD DE CALOR, ESTO PERMITE SOLDAR ADEMS LOS METALES TRMICAMENTE MENOS CONDUCTORES.VENTAJAS TCNICASFCIL REGULACIN DE LA DOSIFICACIN DEL GAS (ACETILENO Y OXGENO), BUENA ESTABILIDAD DE LA LLAMA Y MENOR OXIDACIN.

-

VENTAJAS ECONMICAS.MENOR CONSUMO DE OXGENO POR LA ELEVADA TEMPERTURA DE LA LLAMA.LA LLAMA OXIACETILNICA, QUE ESTA CONSTITUIDA POR TRES ZONAS CARACTERSTICAS.DARDO.ZONA DE REDUCCIN.ZONA EXTERNA O PENACHO.LA LLAMA PUEDE TENER DIVERSOS ASPECTOS Y SUS ZONAS PUEDEN ASUMIR DIMENSIONES DIVERSAS SEGN LAS DIVERSAS PROPORCIONES EN QUE LLEGAN A MEZCLARSE LOS GASES.LA REACCIN QUMICA ENTRE EL ACETILENO Y EL OXGENO CON DESPRENDIMIENTO DE CALOR SE DA EN LA PRIMERA ZONA.

-

EN LA SEGUNDA ZONA SE PRODUCE LA REACCIN SECUNDARIA, PORQUE EL GAS QUE PROVIENE DE LA PRIMERA ZONA, XIDO DE CARBONO E HIDRGNO, AL SALIR TIENDE A OXIDARSE EN CONTACTO CON EL AIRE, ABSORBIENDO EL OXGENO.DARDO (a).ES LA ZONA MS LUMINOSA, DE LUZ CLARA , BRILLANTE, EN FORMA DE CONO, DONDE SELLEVA ACABO LA REACCIN PRIMARIA.EN LA EXTREMIDAD DEL DARDO SE ALCANZA LA MAXIMA TEMPERATURA(CERCA DE LOS 3200c).CUANDO LA LLAMA EST BIEN REGULADA, LA LONGITUD DEL DARDO ES DE 3 A 5mm.ZONA DE REDUCCIN (b).ES LA ZONA EN LA CUAL SE HA PRODUCIDO LA REACCIN PRIMARIA.

-

ES DE COLOR AZULADO. EN ESTA ZONO LA COMBUSTIN SIGUE APROVECHANDO EL OXGENO DEL AIRE.STA ES LA ZONA DE LA LLAMA QUE SE UTILIZA PARA LA SOLDADURA. SELLAMA REDUCCTORA PORQUE EL GAS TIENDE A SUSTRAER EL OXGENO DEL AIRE, COMO EL XIDO DE CARBONO E HIDRGENO EN QUMICA LLAGAN A DEFINIR LA REDUCCIN.ZONA EXTERNA O PENACHO(c).EST CONSTITUIDA POR EL PRODUCTO FINAL DE LA COMBUSTIN.ES DE COLOR BLANCO Y MENOS LUMINOSA QUE EL DARDO. EL CALOR RESIDUAL ES UTILIZADO PARA ENFRIAR MS LENTAMENTE EL BAO Y PARA RECALENTAR LA PIEZA.

-

ORGANOS DE CONTROL DE LA BOTELLA DE OXGENO Y DE ACETILENO.VLVULA DE LA BOTELLA.MANOMETROS.

-

SOPLETES.LOS SOPLETES SON APARTOS QUE SIRVEN PARA MEZCLAR EN LA PROPORCIN ADECUADA EL GAS COMBURENTE Y EL GAS COMBUSTIBLE.LA PRINCIAL CARACTERISTICA ES SU POTENCIA, EVALUADA EN LITROS DE ACETILENO CONSUMIDOS POR HORA.LA SALIDA DEL OXGENO Y DEL ACETILENO ES REGULADA POR LAS LLAVES.

-

SOLDADURA ELCTRICA.LA SLDADURA ELCTRICA ES UNA SOLDADURA POR FISIN QUE UTILIZA UNA FUENTE DE CALOR DE NATURALEZA TERMOELCTRICA.EL CALOR PARA LA FUSIN EN LA ZONA DE LA SOLDADURA SE OBTIENE MEDIANTE EL ARCO VOLTACO QUE SALTA ENTRE LA PIEZA A SOLDAR Y EL METAL DE APORTACIN DENOMINADO ELECTRODO.ESTE FORMA PARTE DE UN CIRCULITO ELCTRICO EN EL CUAL ES PRODUCIDO POR UNA MQUINA DENOMONADA SOLDADORA.EL ARCO ELCTRICO VOLTAICO CONSISTE EN UNA DESCARGA ELCTRICA CONTINUA ENTRE DOS POLOS DE DIFERENTE POTENCIA(ELECTRODOS) DE UN CIRCUITO ELCTRICO.

-

La temperatura que se genera en este proceso es superior a los 5,500C. La corriente que se utiliza en el proceso puede ser directa o alterna, utilizndose en la mayora de las veces la directa, debido a la energa es ms constante con lo que se puede generar un arco estable. Las mquinas para corriente directa se construyen con capacidades hasta de 1,000 A, con corrientes de 40 a 95 V. Mientras se efecta la soldadura el voltaje del arco es de 18 a 40 A. Para la generacin del arco existen los siguientes electrodos: Electrodo de carbn. En la actualidad son poco utilizados, el electrodo se utiliza slo como conductor para generar calor, el metal de aporte se agrega por separado.

-

Electrodo metlico. El propio electrodo sirve de metal de aporte al derretirse sobre los materiales a unir. Se pueden utilizar para estos electrodos mquinas para soldar de corriente directa o alterna, las segundas constan de transformadores estticos, lo que genera bajos mantenimiento e inversin inicial. Existen mquinas de 150, 200, 300, 500, 750 y 1000 A. Electrodos recubiertos. Los electrodos metlicos con un recubrimiento que mejora las caractersticas de la soldadura son los ms utilizados en la actualidad, las funciones de los recubrimientos son las siguientes: Proporcionan una atmsfera protectora .Proporcionan escoria de caractersticas adecuadas para proteger al metal fundido

-

Desarrolla operaciones de enfriamiento metalrgico. Reduce las salpicaduras del metal .Aumenta la eficiencia de deposicin. Elimina impurezas y xidos. Influye en la profundidad del arco. Influye en la formacin del cordn .Disminuye la velocidad de enfriamiento de la soldadura Facilita la aplicacin de sobre cabeza. Aade elementos de aleacin al metal de la soldadura. Estabiliza el arco.

-

Las composiciones de los recubrimientos de los electrodos pueden ser orgnicas o inorgnicas y estas substancias se pueden subdividir en las que forman escoria y las que son fundentes. Desoxidantes: grafito, aluminio, aserrn. Para mejorar el enlace: silicato de sodio, silicato de potasio y asbestos.Para mejorar la aleacin y la resistencia de la soldadura: vanadio, cesio, cobalto, molibdeno, aluminio, circonio, cromo, nquel, manganeso y tungsteno. Los electrodos para este tipo de soldadura estn sujetos a norma de calidad, resultados y tipos de uso.

-

La nomenclatura es la siguiente:E-XX-Y-ZLa E indica que se trata de un electrodo con recubrimiento.Los dos primeros dgitos XX se utilizan para indicar la resistencia de la soldadura a la tensin, por ejemplo cuando sealan 60 se refiere a que la resistencia a la tensin es de 60,000 lb/in2.El tercer dgito Y se refiere a la posicin en la que se puede utilizar la soldadura, por ejemplo 1 es para sobre cabeza, 2 horizontal, y 3 vertical.Por medio del cuarto dgito Z, se especifican caractersticas especiales de la soldadura como: si es para corriente directa, alterna o ambas; si es de alta o baja penetracin. En algunas ocasiones los electrodos tienen letras al final, esto depende de la empresa que los fabric.

-

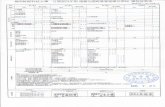

ELEMENTOSIGNIFICADOEELECTRODO PARA ARCO ELCTRICO.XXRESISTENCIA A LA TENSIN EN lb/inYPOSICIN DE APLICACIN.1 CUALQUIER POSICIN.2 VERTICAL.3 HORIZONTAL.

ZCARACTERISTICAS DE LA CORRIENTE.0 cc invertida.1 cc Y ca solo invertida.2 cc (DIRECTA) Y ca.3 cc y ca directa.

LETRASDEPENDE DE LA MARCA DE LOS ELECTRODOS ESTABLECE LAS ALEACIONES Y LAS CARACTERISTICAS DE PENETRACIN

-

Ejemplo: un electrodo E7013 implica que produce soldadura con 70,000 lb/in2 de resistencia a la tensin, que se puede utilizar para soldar en cualquier posicin (incluso sobre la cabeza) y que se recomienda la utilizacin de corriente continua o corriente alterna, ambas de manera directa.Intensidad de corrienteEl amperaje que se debe aplicar para generar la soldadura es muy importante, de ello depende que no se pegue el electrodo, que la soldadura fluya entre las dos piezas o que no se perforen las piezas que se van a unir.En la siguiente tabla se muestran las cantidades de corriente en amperes que se deben utilizar de acuerdo al grueso de los electrodos.

-

Intensidad de corriente aproximada para diferentes dimetros de electrodos

DIAMETRO DEL ELECTRODOAMPERES PARA SOLDADURA PLANA.AMPERES PARA SOLDADURA PLANA Y SOBRE CABEZA. 1/1625-703/3260-1001/880-15075-1305/32125-225115-1603/16140-240125-1801/4200-3501170-2205/16250-500

-

Una recomendacin prctica que se utiliza en los talleres para hacer la determinacin de la corriente, sin tener que recurrir a la tabla es la siguiente:

Convierta el dimetro del electrodo de fracciones a decimales, elimine el punto y esa ser la corriente aproximada que debe utilizar con ese electrodo. Por ejemplo, si tiene un electrodo de 1/8 su conversin a decimales ser 0.125, al quitarle el punto se obtiene 125, lo que indica que se deben utilizar mas o menos 125 amperes para que el electrodo funcione bien.

-

Soldadura por resistencia El principio del funcionamiento de este proceso consiste en hacer pasar una corriente elctrica de gran intensidad a travs de los metales que se van a unir, como en la unin de los mismos la resistencia es mayor que en sus cuerpos se generar el aumento de temperatura, aprovechando esta energa y con un poco de presin se logra la unin. La corriente elctrica pasa por un transformador en el que se reduce el voltaje de 120 o 240 a 4 o 12 V, y se eleva el amperaje considerablemente para aumentar la temperatura. La soldadura por resistencia es aplicable a casi todos los metales, excepto el estao, zinc y plomo.

-

En los procesos de soldadura por resistencia se incluyen los de: soldadura por puntos soldadura por resaltes soldadura por costura soldadura a tope En la soldadura por puntos la corriente elctrica pasa por dos electrodos con punta, debido a la resistencia del material a unir se logra el calentamiento y con la aplica de presin sobre las piezas se genera un punto de soldadura. La mquinas soldadoras de puntos pueden ser fijas o mviles o bin estar acopladas a un robot o brazo mecnico.

-

La soldadura por resaltes es un proceso similar al de puntos, slo que en esta se producen varios puntos a la vez en cada ocasin que se genera el proceso. Los puntos estn determinados por la posicin de un conjunto de puntas que hacen contacto al mismo tiempo. Este tipo de soldadura se puede observar en la fabricacin de malla lac.

-

La soldadura por costura consiste en el enlace continuo de dos piezas de lmina traslapadas. La unin se produce por el calentamiento obtenido por la resistencia al paso de la corriente y la presin constante que se ejerce por dos electrodos circulares. Este proceso de soldadura es continuo.

-

La soldadura a tope consiste en la unin de dos piezas con la misma seccin, stas se presionan cuando est pasando por ellas la corriente elctrica, con lo que se genera calor en la superficie de contacto. Con la temperatura generada y la presin entre las dos piezas se logra la unin.

-

Soldadura por friccin En este proceso la unin se logra por el calor que se genera al girar una de las piezas a unir en contra de la otra que se encuentra fija, una vez alcanzada la temperatura adecuada se ejerce presin en las dos piezas y con ello quedan unidas. Ilustracin de un proceso que emplea calor generado por friccin para producir una soldadura.

-

Soldadura por explosin. Esta soldadura tambin se llama de recubrimiento consiste en la unin de dos piezas metlicas, por la fuerza que genera el impacto y presin de una explosin sobre las proximidades a las piezas a unir. En algunas ocasiones, con el fin de proteger a las piezas a unir, se coloca goma entre una de las superficies a unir y el yunque que genera la presin. Proceso de unin explosiva mostrando la reaccin a alta velocidad que emana del punto de colisin debido a la presin ascendente.

-

Soldadura por vaciado Con algunos materiales la unin no se puede hacer por los procedimientos antes descritos debido a que no fcilmente aceptan los metales de aporte como sus aleaciones. Para lograr la soldadura de estos metales en algunas ocasiones es necesario fundir del mismo metal que se va a unir y vaciarlo entre las partes a unir, con ello cuando solidifica las piezas quedan unidas. A este procedimiento se le conoce como fundicin por vaciado.

-

Soldadura Plasma El trmino plasma designa una atmsfera gaseosa a alta temperatura ionizada, constituida por iones positivos y por electrones. Es una atmsfera globalmente neutra, que forma la parte ms grande de la columna de arco y a travs de ella se efecta el paso de la corriente. Debido a las grandes temperaturas del arco plasma, ste tiene numerosas aplicaciones. La mezcla plasma aparece en primer lugar, a continuacin el recargue, la proyeccin metlica y por fin la soldadura. El aporte de energa necesario para la soldadura est asegurado por un arco elctrico que brota bajo una atmsfera de gas neutro (gas anular) entre un electrodo infusible (tungsteno puro o torio) y las piezas a unir.

-

La eventual aportacin de hilo se hace en el exterior de la torcha. Este arco est limitado mecnicamente y cinticamente por mediacin de una tobera a travs de la cual se le obliga a pasar. Un segundo gas (gas axial), que puede ser de naturaleza idntica o diferente al primero segn las aplicaciones, circula entre la tobera y el tubo y asla termodinmicamente el plasma. Este gas tambin tiene la funcin de proteger el cordn de soldadura. Este tipo de transmisin de arco tambin se denomina arco transferido. El campo de aplicacin es muy amplio, abarcando desde la fabricacin de componentes para las industrias (electromedicina, electrnica, textil, etc), al recargue y reparacin de moldes y matrices.

-

Los gases utilizados normalmente son: -Para gas anular, Argn (ARCAL 1); -Para gas axial pueden ser diferentes gases o mezclas Argn (ARCAL 1), Argn/Helio (ARCAL 31) y Argn/Hidrogeno (NOXAL 5). Dentro de la soldadura plasma, y dependiendo de la intensidad, la denominacin cambia; hasta 50 Amp. se denomina MICROPLASMA y desde 50 Amp. se denomina PLASMA. Es el procedimiento de soldadura con fusin ms perfecto, superando al TIG

-

Soldadura arco sumergido La primera patente del proceso de soldadura SAW, data de 1935. Posteriormente, durante la Segunda Guerra Mundial, el E O Paton Electric Welding Institute de la Union Sovietica, desarroll y perfeccion este sistema. La aplicacin mas famosa de la soldadura SAW fue en el carro de combate T34. El arco de soldadura, sumergido bajo una capa de flux, funde el electrodo (alambre desnudo), el metal base y parte del flux, quedando el cordn protegido de oxidaciones y nitruraciones por una capa de escoria. El alambre o electrodo desnudo se alimenta a travs de unos rodillos de arrastre controlando la velocidad con un motor, dependiendo de la intensidad de la velocidad de alimentacin.

-

El flux depositado en una tolva cae por gravedad sobre el arco elctrico, pudiendo reciclar este mismo. Podemos diferenciar dos tipos de fluxes segn su fabricacin: aglomerados y fundidos. Dentro del proceso existen diferentes combinaciones, como por ejemplo: -TANDEM - Dos o ms alambres y dos o ms fuentes de corriente. -TWIN (BIFIL) -Dos alambres y una fuente de corriente. Este procedimiento se caracteriza por los altos regmenes de deposicin que podemos obtener. Un solo alambre 7 Kg/h, Tandem 14 Kg/h, Twin 14 Kg/h. Este procedimiento puede utilizarse para unin y recargue sobre diferentes tipos de aceros. Siempre buscaremos el par alambre/flux ms adecuado al tipo de material.

-

Soldadura MAGMquina para soldadura MIG, MAG y TIG. A la derecha se puede apreciar la bobina que contiene el electrodo.La soldadura MAG (Metal Active Gaswelding) es un tipo de soldadura que utiliza un gas protector qumicamente activo (dixido de carbono, argn ms dixido de carbono o argn ms oxgeno). El material de aporte tiene forma de varilla muy larga y es suministrado continuamente y de manera automtica por el equipo de soldadura.Se utiliza bsicamente para aceros no aleados o de baja aleacin. No se puede usar para soldar aceros inoxidables ni aluminio o aleaciones de aluminio.Es similar a la soldadura MIG, se distinguen en el gas protector que emplean.Es ms barata que la soldadura MIG debido al menor precio de gas que utiliza.

-

Soldadura GMAWGMAW area de soldado. (1) Direccin de avance, (2) Tubo de contacto, (3) Electrodo, (4) Gas (5) Metal derretido de soldadura, (6) Metal de soldadura solidificado, (7) Pieza a soldar.La soldadura GMAW (Gas Metal Arc Welding) es un proceso semiautomtico, automtico o robotizado de soldadura que utiliza un electrodo consumible y continuo que es alimentado a la pistola junto con el gas inerte en soldadura MIG o gas activo en soldadura MAG que crea la atmsfera protectora. Hace que no sea necesario estar cambiando de electrodo constantemente.Este proceso se utiliza mucho en industrias donde el tiempo y la calidad de la soldadura son cruciales. El principio es similar a la soldadura por arco, con la diferencia en el electrodo continuo y la proteccin del gas inerte lo que le dan a este mtodo la capacidad de producir cordones ms limpios (no forma escoria, por lo que se pueden formar varias capas sin necesidad de limpieza intermedia).El mtodo MIG (Metal Inerte Gas) utiliza un gas inerte (Argn, Helio o una mezcla de ambos). Se emplea sobre todo para soldar aceros inoxidables, cobre, aluminio, chapas galvanizadas y aleaciones ligeras. A veces es mejor utilizar helio ya que este gas posee mayor ionizacin y por lo tanto mayor rapidez de generacin de calor.

-

La soldadura TIG (Tungsten Inert Gas), se caracteriza por el empleo de un electrodo permanente de tungsteno, aleado a veces con torio o zirconio en porcentajes no superiores a un 2%. Dada la elevada resistencia a la temperatura del tungsteno (funde a 3410 C), acompaada de la proteccin del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Los gases ms utilizados para la proteccin del arco en esta soldadura son el y el helio, o mezclas de ambos.[ediargn tar] Ventajas e inconvenientesLa gran ventaja de este mtodo de soldadura es, bsicamente, la obtencin de cordones ms resistentes, ms dctiles y menos sensibles a la corrosin que en el resto de procedimientos, ya que el gas protector impide el contacto entre el oxigeno de la atmsfera y el bao de fusin. Adems, dicho gas simplifica notablemente el soldeo de metales ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar.

-

Otra ventaja de la soldadura por arco en atmsfera inerte es la que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que est haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. El cordn obtenido es por tanto de un buen acabado superficial, que puede mejorarse con sencillas operaciones de acabado, lo que incide favorablemente en los costes de produccin. Adems, la deformacin que se produce en las inmediaciones del cordn de soldadura es menor.Como inconvenientes est la necesidad de proporcionar un flujo continuo de gas, con la subsiguiente instalacin de tuberas, bombonas, etc., y el encarecimiento que supone. Adems, este mtodo de soldadura requiere una mano de obra muy especializada, lo que tambin aumenta los costes. Por tanto, no es uno de los mtodos ms utilizados sino que se reserva para uniones con necesidades especiales de acabado superficial y precisin.Hoy en da se est generalizando el uso de la soldadura TIG sobre todo en aceros inoxidables y especiales ya que a pesar del mayor coste de esta soldadura, el acabado obtenido es de una gran calidad.

-

Soldadura ultrasnicaLa soldadura ultrasnica es un proceso relativamente nuevo. Consiste en una mquina con punta de base plana, se colocan los materiales uno encima de otro y despus se baja la punta de la mquina, esta emite una onda ultrasnica que mueve las molculas de ambos materiales provocando que estas se fundan. Los parmetros deben de ser ajustados cada vez que se altera en espesor de pared de los materiales a fundir. Una ejemplo de su uso en la industria es la de soldar cables a terminales.Las piezas a soldar no se calientan hasta el punto de fusin, sino que se sueldan mediante la aplicacin de presin y vibraciones mecnicas de alta frecuencia .En contraste con la soldadura de plsticos, las vibraciones mecnicas usadas durante la soldadura ultrasnica de metales se introducen en sentido horizontal.

-

Principio de la soldadura ultrasnica de metalesDurante la soldadura ultrasnica de metales, un proceso complejo que se activa participacin de las fuerzas estticas, fuerzas de cizallamiento oscilante y un aumento de la temperatura moderada en el rea de soldadura. La magnitud de estos factores depende del grosor de las piezas, su estructura de superficie, y sus propiedades mecnicas.Las piezas se colocan entre un elemento de la mquina fija, es decir, el yunque y el sonotrodo, que oscila horizontalmente durante el proceso de soldadura a alta frecuencia (normalmente 20 o 35 o 40 kHz)La frecuencia de oscilacin ms comnmente utilizada (frecuencia de trabajo) es de 20 kHz. Esta frecuencia es superior a las audibles para el odo humano y tambin permite el mejor uso posible de la energa. Para los procesos de soldadura que requieren slo una pequea cantidad de energa, una frecuencia de trabajo de 35 o 40 kHz puede ser utilizada.

-

Soldadura por rayo lserLa soldadura por rayo lser es un proceso de soldadura por fusin que utiliza la energa aportada por un haz lser para fundir y recristalizar el material o los materiales a unir, obtenindose la correspondiente unin entre los elementos involucrados. En la soldadura lser comnmente no existe aportacin de ningn material externo y la soldadura se realiza por el calentamiento de la zona a soldar, y la posterior aplicacin de presin entre estos puntos.Mediante espejos se focaliza toda la energa del lser en una zona muy reducida del material. Cuando se llega a la temperatura de fusin, se produce la ionizacin de la mezcla entre el material vaporizado y el gas protector (formacin de plasma). La capacidad de absorcin energtica del plasma es mayor incluso que la del material fundido, por lo que prcticamente toda la energa del lser se transmite directamente y sin prdidas al material a soldar.

-

La alta presin y alta temperatura causadas por la absorcin de energa del plasma, contina mientras se produce el movimiento del cabezal arrastrando la "gota" de plasma rodeada con material fundido a lo largo de todo el cordn de soldadura.De sta manera se consigue un cordn homogneo y dirigido a una pequea rea de la pieza a soldar, con lo que se reduce el calor aplicado a la soldadura reduciendo as las posibilidades de alterar propiedades qumicas o fsicas de los materiales soldados.Dependiendo de la aplicacin de la soldadura, el lser de la misma puede ser amplificado en una mezcla de itrio, aluminio, granate y neodimio, si se requiere un lser de baja potencia, o el amplificado por gas como el dixido de carbono, con potencias superiores a los 10 kilowatios y que por tanto son empleados en soldaduras convencionales.

-

Soldadura con rayo de electronesLa soldadura por rayos de electrones es un proceso de soldadura en el cual la energa requerida para derretir el material es suministrada por un rayo de electrones.Para evitar la dispersin del rayo de electrones la pieza de trabajo es generalmente ubicada en una cmara de vaco, aunque se ha intentado tambin realizar soldadura por rayo de electrones bajo presin atmosfrica. La regin afectada por el calor es muy pequea. En este tipo de soldadura no hay material de aporte.El haz de electrones se obtiene de un ctodo, que suele ser de wolframio, y se enfoca mediante un campo magntico producido por bobinas.La soldadura por rayos de electrones es una rama asentada de la tecnologa de rayo de electrones.