Reactivos de completamiento, respuesta breve y selección múltiple

Texto Seleccion de Tuberias en Completamiento de Pozos

-

Upload

juan-sebastian-alvarez-yaguara -

Category

Documents

-

view

56 -

download

1

Transcript of Texto Seleccion de Tuberias en Completamiento de Pozos

CONTENIDO

SELECCIN DE TUBERIAS EN COMPLETAMIETNO DE POZOS

CONTENIDO INTRODUCCION

1 TIPOS Y SELECCIN DE REVESTIMIENTOS

1.1 TIPOS DE COMPLETAMIENTO

1.2 USOS DE LOS REVESTIMIENTOS

1.3 TIPOS DE REVESTIMIENTO

1.4 SELECCIN DEL REVESTIMIENTO

2. DETERMINACIN DE LA PROFUNDIDAD DE ASENTAMIENTO

3. PROPIEDADES DE LAS TUBERIAS

3.1. ESPECIFICACIONES TCNICAS

3.2. PROPIEDADES DEL REVESTIMIENTO

4. MODELO PROPUESTO DE DISEO

4.1 NORMAS GENERALES DE DISEO

4.2 MODELOS4.3 PROCEDIMIENTO DISEO MODELO

5. EJERCICIOS5.1. LISTA DE CHEQUEO PARA CORRER REVETIMIENTO

5.2. PROCEDIMIENTO, ECUACIONES USADAS Y TABLAS5.3. EJERCICIO 5.3.1 Llista de chequeo

5.3.2 Procedimiento, ecuaciones y tablas

5.3.3 Solucin ejercicio

BIBLIOGRAFA

INTRODUCCIN

La seleccin de la tubera para el completamiento de los pozos es un conjunto de sucesos asociados a las condiciones geolgicas, estratigrficas y de presiones acumuladas en los estratos de las formaciones atravesadas por la broca en la perforacin del pozo, a los aspectos operacionales por problemas que ocurren en la perforacin, y, al diseo del revestimiento a ser corrido dentro de la geometra del pozo creado.

La Seleccin de tubera en Completamiento del pozo, esta organizada en cinco (5) captulos, el primero de ellos, hace un recuento de los tipos de tubera usados como revestimiento, del uso, de los tipos de revestimiento y de la seleccin del revestimiento considerando el dimetro del hueco y los conectores de las tuberas; el segundo considera la manera como se determina la profundidad de asentamiento de un revestimiento considerando el desarrollo del pozo perforado; la tercera unidad dedica su contenido a analizar las propiedades de la tubera; el cuarto analiza los modelos propuestos de diseo y hace nfasis primordial sobre el mtodo usado y recomend desde el punto de vista didctico, y, por ltimo se plantea y soluciona un ejercicio indicando el procedimiento, las ecuaciones usadas y el resultado obtenido con el clculo realizado.

En lo concerniente a los tipos de revestimiento y sus propiedades, el referente es el conocimiento mnimo que se debe tener para efecto de su aplicacin en los diseos de los revestimientos

En cuento a la profundidad de asentamiento de un revestimiento, se planea grficamente el procedimiento empleado y propuesto en los textos, como una gua a considerar, sin tener en cuenta aspectos como la presencia de fluidos corrosivos en el pozo, la desviacin y los problemas durante la perforacin que afectan la profundidad

En los mtodos de solucin propuestos, aunque se consideran las correlaciones matemticas bsicas propuestas por el API y enunciadas por los documentos Oilwell Drilling Engineering, Applied Drilling Engineering, y, Drilling Practice Manual, se trabaja con el modelo propuesto por Halliburton en el documento Modern Completions Practice, Tomo I, en razn a la metodologa presentada para la enseanza. Se plantean algunos cambios que no alteran el procedimiento de la solucin ni los resultados. La soluciones planteadas proponen que en todo momento se consideran en el diseo las presiones de colapso, reventn y tensin, y, que las variantes consideran la soluciones iniciando el proceso de diseo a partir de uno cualquiera de estas consideraciones.

En cuanto el desarrollo del ejercicio, paso a paso se plantea su solucin, considerando que se inicia con Colapso, se contina con Reventn y se verifica por Tensin; se considera los efectos de la Tensin al colapso y el diseo se plantea para un pozo vertical.

El tipo y la seleccin de los revestimientos es en gran parte clasificado de acuerdo a las necesidades del pozo para su terminacin, en algunos casos un solo revestimiento es necesario, en otros se requiere mas de uno generalmente tres y en casos particulares se utilizan cuatro; en forma general se dice que un pozo se completa en la zona productora con tubera o a hueco abierto; en Colombia generalmente los pozos se completan con revestimiento frente a la zona productora.1.1 TIPOS DE COMPLETAMIENTO

Se entiende por completamiento o terminacin al conjunto de trabajos que se realizan en un pozo despus de la perforacin o durante la reparacin, para dejarlos en condiciones de producir eficientemente los fluidos de la formacin o destinarlos a otros usos, como inyeccin de agua o gas. Los trabajos pueden incluir el revestimiento del intervalo productor con tubera lisa o ranurada, la realizacin de empaques con grava, o el caoneo del revestimiento y, finalmente, la instalacin de la tubera de produccin.

1.1.1 FACTORES QUE DETERMINAN EL DISEO DEL COMPLETAMIENTO DE POZOS.

La productividad de un pozo y su futura vida productiva es afectada por el tipo de completamiento y los trabajos efectuados durante la misma. La seleccin del completamiento tiene como principal objetivo obtener la mxima produccin en la forma ms eficiente y, por lo tanto, debe estudiarse cuidadosamente los factores que determinan dicha seleccin, tales como:

Tasa de produccin requerida.

Reservas de zonas a completar.

Mecanismos de produccin en las zonas o yacimientos a completar.

Necesidades futuras de estimulacin.

Requerimientos para el control de arena.

Futuras reparaciones.

Consideraciones para el levantamiento artificial por gas, bombeo mecnico, etc.

Posibilidades de futuros proyectos de recuperacin adicional de petrleo.

Inversiones requeridas.

1.1.2 CLASIFICACIN DE LOS COMPLETAMIENTOS DE ACUERDO A LAS CARACTERISTICAS DEL POZO.

Bsicamente existen tres tipos de completamiento de acuerdo con las caractersticas del pozo, es decir cmo se termine la zona objetivo:

Hueco Abierto.

Hueco Abierto con Forro o Tubera Ranurada, enmallada.

Tubera de Revestimiento Perforada (Caoneada).1.1.2.1. Completamiento a Hueco Abierto. Este tipo de completamiento se realiza en zonas donde la formacin est altamente compactada, siendo el intervalo de completamiento o produccin normalmente grande, (100 a 400 pies), y homogneo en toda su longitud.

Consiste en correr y cementar el revestimiento de produccin hasta el tope de la zona de inters, seguir perforando hasta la base de esta zona y dejarla sin revestimiento. Este tipo de completamiento se realiza en yacimientos de arenas consolidadas, donde no se espera produccin de agua/gas ni produccin de arena derrumbes de la formacin.

Figura 1. Completamiento a Hueco Abierto.

Entre las variantes de este tipo de completamiento encontramos:

Perforacin del hueco desnudo antes de bajar (correr) y cementar el revestimiento de produccin: En este tipo de completamiento las muestras de canal (Zanja) y la interpretacin de los registros ayudan a decidir si colocar el revestimiento o abandonar el pozo.Ventajas: Se elimina el costo de caoneo.

Existe un mximo dimetro del pozo en el intervalo completado.

Fcilmente se profundiza el pozo.

Puede convertirse en otra tcnica de completamiento; con forro o revestimiento caoneado.

Se adapta fcilmente a las tcnicas de perforacin a fin de minimizar el dao a la formacin dentro de la zona de inters.

La interpretacin de registros o perfiles de produccin no es crtica.

Reduce el costo de revestimiento.

Desventajas: Presenta dificultad para controlar la produccin de gas y agua, excepto si el agua viene de la zona inferior.

No puede ser estimulado selectivamente.

Puede requerir frecuentes limpiezas si la formacin no es compacta.

Como el completamiento a hueco abierto descansa en la resistencia de la misma roca para soportar las paredes del hueco, es de aplicacin comn en rocas carbonatadas (calizas y dolomitas).

1.1.2.2 Completamiento con Forro o Tubera Ranurada. Este tipo de completamiento se utiliza en formaciones no compactadas debido a problemas de produccin de fragmentos de rocas y de la formacin, donde se produce generalmente petrleos pesados.

En una completamiento con forro, el revestimiento se asienta en el tope de la formacin productora y se coloca un forro en el intervalo correspondiente a la formacin productiva. Dentro de este tipo de completamiento encontramos la siguiente clasificacin:a) Completamiento con forro no cementado: En este tipo de completamiento de un forro con, o, sin malla, se coloca a lo largo de la seccin o intervalo de inters. El forro con, o, sin malla puede ser empacado con grava para impedir el arrastre de la arena de la formacin con la produccin.

Figura 2. Completamiento con Forro No Cementado.

Entre los requerimientos necesarios para que este tipo de completamiento se lleve a cabo, estn los siguientes: formacin no consolidada, formacin de grandes espesores (100 a 400 pies), formacin homognea a lo largo del intervalo de completamiento, etc.

Ventajas: Se reduce al mnimo el dao a la formacin.

No existen costos por caoneado.

La interpretacin de los perfiles no es crtica.

Se adapta fcilmente a tcnicas especiales para el control de arena.

El pozo puede ser fcilmente profundizable.

Desventajas: Dificulta las futuras reparaciones.

No se puede estimular selectivamente.

La produccin de agua y gas es difcil de controlar.

Existe un dimetro reducido frente a la zona o intervalo de produccin.

b) Completamiento con forro liso camisa perforada: En este caso, se instala un forro a lo largo de la seccin o intervalo de produccin. El forro se cementa, y se caonea selectivamente la zona productiva de inters.

Figura 3. Completamiento con Forro Liso o Camisa Perforada.

Ventajas: La produccin de agua / gas es fcilmente controlada.

La formacin puede ser estimulada selectivamente.

El pozo puede ser fcilmente profundizable.

El forro se adapta fcilmente a cualquier tcnica especial para el control de arena.

Desventajas: La interpretacin de registros o perfiles de produccin es crtica.

Requiere buenos trabajos de cementacin.

Presenta algunos costos adicionales (cementacin, caoneo, taladro, etc.)

El dimetro del pozo a travs del intervalo de produccin es muy restringido.

Es ms susceptible al dao de la formacin.

c. Completamiento con " linner' empaquetado con grava: En formaciones de arenas no consolidadas el uso del empaquetamiento con grava puede dar excelentes resultados en el control de arena en formaciones que producen pequeas cantidades de arena con gas y aceite. Dicha produccin de arena se aumenta drsticamente cuando la presin del yacimiento declina y/o cuando se inicia la produccin de agua.

Esencialmente un empaquetamiento con grava es la colocacin de un empaque de grava en el espacio anular entre un "linner " ranurado, malla envuelta en alambre o "linner" pre-empacado y hueco abierto o revestimiento. Al realizar trabajos de empaquetamiento con grava en secciones de hueco abierto, en ocasiones se hace necesario el escariamiento o ampliar el pozo con el fin de aumentar el volumen de grava a colocar.

El empaquetamiento con grava a travs de una seccin horizontal en hueco abierto presenta los siguientes inconvenientes:

- El hueco tiende a colapsarse antes de que la grava sea totalmente colocada.

- La grava tiende a desprenderse del fluido antes de ser colocada completamente en el anular ocasionando un "sand-out prematuro.

- Dificultad de centralizar las mallas o "linner" en la seccin horizontal, debido a que los centralizadores se hunden dentro de la formacin.

- Mayor prdida de fluido en intervalos permeables, lo que causa dao a la formacin y reduce la velocidad del fluido por debajo del mnimo necesario para transportar la grava.

1.1.2.3 Completamiento con Revestimiento Caoneado. Es el tipo de completamiento que ms se usa en la actualidad, ya sea en pozos poco someros (4000 a 8000 pies), como en pozos profundos (10000 pies o ms). Consiste en correr y cementar el revestimiento hasta la base de la zona objetivo, la tubera de revestimiento se cementa a lo largo de todo el intervalo o zonas a completar, caoneando selectivamente frente a las zonas de inters para establecer comunicacin entre la formacin y el hueco del pozo.

Figura 4. Completamiento con revestimiento o Camisa Perforada.

Ventajas: La produccin de agua y gas es fcilmente prevenida y controlada.

La formacin puede ser estimulada selectivamente.

El pozo puede ser profundizable.

Permite llevar a cabo completamientos adicionales como tcnicas especiales para el control de arena.

El dimetro del pozo frente a la zona productiva es completo.

Se adapta a cualquier tipo de configuracin mecnica.

Desventajas: Los costos de caoneo pueden ser significativos cuando se trata de intervalos grandes.

Se reduce el dimetro efectivo del hoyo y la productividad del pozo

Pueden presentarse trabajos de cementacin.

Requiere buenos trabajos de cementacin.

La interpretacin de registros o perfiles es crtica.

1.1.2.4 Pozos multilaterales. Un pozo multilateral se define como dos o ms pozos (brazos) perforados desde un pozo primario (tronco). Los brazos y el tronco pueden ser horizontales o desviados.

Ventajas

Reduce conificacin de agua y gas.

Mejora la arquitectura de drenaje del yacimiento.

Conecta fracturas naturales.

Interseccin de zonas discontinuas.

Incrementa la eficiencia del barrido vertical y el rea.

Reduce el impacto ambiental al disminuir el nmero de pozos.

Reduce los costos de desarrollo de un campo.

Incrementa las reservas recuperables por un factor de 2.3 respecto a un pozo vertical.

Mejora el ndice de productividad.

Acelera el proceso de drenaje de un yacimiento

Desventajas

El costo de la fase inicial puede ser alto.

Mayores reservas de un solo pozo significan riesgos ms altos en el mismo.

Mayor sensibilidad a la heterogeneidad del yacimiento.

Mayor sensibilidad a una baja permeabilidad vertical.

Completamientos ms complicados

Interferencia de otros laterales

Figura 5. Pozos multilaterales1.2 USOS DE LOS REVESTIMIENTOSEl uso de revestimientos en la perforacin y Completamiento de un pozo de petrleo y/o gas cumple varias funciones importantes, tales como:a. Mantener el hueco abierto y dar un soporte para las formaciones dbiles o fracturadas. Tambin es necesario cuando el hueco es reperforado y la formacin puede derrumbarse.b. Aslar medios porosos con fluidos de diferentes regmenes de presin que estn contaminando la zona de inters. Esto se obtiene bsicamente a travs de la combinacin de la cementacin y el revestimiento, por lo tanto se puede tener en produccin una zona especfica de inters.

c. Previene la contaminacin cerca de la superficie debida al comportamiento perjudicial de los fluidos utilizados en la perforacin.

d. Permitir el flujo de hidrocarburos en las operaciones de produccin a travs de tuberas especiales que son corridas dentro el revestimiento.

e. Permitir una conexin apropiada con el equipo en la cabeza del pozo (rbol de Navidad). f. Permitir conectar el equipo de preventoras (BOP), las cuales son usadas para controlar el pozo durante la perforacin.

g. Conocer el dimetro del hueco y la profundidad lo cual facilita las corridas de prueba y del equipo de Completamiento. A medida que la profundidad de los pozos se incrementa, tanto como se complican la geologa de las zonas perforadas, el tamao de los revestimientos y l nmero de las sartas a utilizar se incrementa sustancialmente.

En pozos donde no se encuentran gradientes de presin anormales, ni zonas de perdida de circulacin, ni secciones salinas, se necesita solamente un revestimiento conductor y uno de superficie para perforar hasta la zona de inters, luego se emplea una seccin de revestimiento de produccin para proteger las formaciones productoras.

En pozos donde se encuentran gradientes de presin de pozo anormales, zonas con prdida de circulacin, secciones de lutitas inestables o secciones salinas, es necesario adems del uso de revestimiento conductor y de superficie, el uso de una o ms secciones de revestimiento intermedio y un revestimiento de produccin para cubrir las formaciones productoras.

Si el revestimiento es muy largo su peso dificulta la corrida y posterior asentamiento del mismo en el hueco, a menudo se utilizan sartas de produccin cortas (Linner de Produccin) que son secciones de tubera de produccin que van desde el fondo de la seccin hasta 200 - 300 pies, por encima del zapato del anterior revestimiento intermedio colocado; este montaje promete asegurar el linner a la tubera anterior.

FIGURA. 6: Diagrama de programas de revestimiento.

Figura 6. Diagrama de programas de revestimiento

1.3 TIPOS DE REVESTIMIENTODesde el punto de vista operacional y de completamiento en el pozo los revestimientos seleccionados deben ser colocados en las seccin del pozo, de tal manera que proteja toda la seccin, sin embargo es imposible llegar a profundidad perforando con un solo tamao de broca, debido a las diferentes presiones encontradas durante la construccin del hueco; por tanto diferentes tamaos de broca indica diferentes tamaos de revestimientos que se corren de acuerdo a las condiciones operacionales para llegar al objetivo final programado; se puede considerar diferentes combinaciones posibles como se aprecia en el esquema presentado en la seleccin de los revestimientos, figura 7

Figura 7 Tipos de revestimientos

1.3.1 Revestimiento conductor o superficie:

-Revestimiento Conductor:En una torre en tierra o en una torre costa-afuera, el conductor debe ser perforado y cementado o asegurado. El conductor est conectado a un tubo divergente en superficie mientras se perfora la siguiente seccin donde se colocar el revestimiento de superficie. Este Revestimiento debe estar siempre cementado hasta la superficie o hasta el mud line y deber soportar las cargas compresivas impuestas por: las sartas de revestimiento y completamiento posteriores, el wellhead (cabezal de pozo) y, a veces, el peso de las BOPs. Su resistencia a doblarse debe ser considerada si se encuentra elevado de la superficie sin el soporte suficiente y en mayor manera si est expuesto al movimiento de las olas y corrientes marinas que tambin propician condiciones de severa corrosin.

-Revestimiento de superficie:Normalmente es el primero en estar conectado a las BOPs. El zapato debe ser colocado a la profundidad que brinde un gradiente de fractura alto que soporte los influjos sorpresivos de las formaciones, mientras se perfora la siguiente fase. Es asentado tan profundo como para permitir la colocacin del revestimiento de produccin o el intermedio. Este revestimiento protege el wellbore de gas de poca profundidad (se considera gas somero el encontrado antes de ser colocadas las BOPs), arenas inconsolidadas, shales, zonas de prdida de circulacin y tambin asla las fuentes de agua dulce.

1.3.2 Revestimiento intermedio:

Corrido en pozos profundos con presencia de formaciones problemticas, que hacen poco seguras las operaciones de perforacin despus de asentar el revestimiento de superficie, hasta la profundidad de asentamiento del revestimiento de produccin. Se cementa generalmente hasta por debajo del zapato del revestimiento anterior, lo que favorece la opcin de cortar y retirar la tubera al abandonar el pozo o en el caso de realizar operaciones de desvi (sidetracking).1.3.3 Revestimiento de produccin:

Puede estar a lo largo de la totalidad del hueco o por encima del reservorio, sin colocar algn otro revestimiento posterior, en tal caso el pozo puede producir as o, eventualmente, correrle uno o ms liners; incluso tambin a travs de un completamiento de grava, para el control de arena. En el caso de estar asentado a travs de la formacin, debe ser bien escogido para contrarrestar las presiones de colapso.

1.3.4 Liner:

-Drilling liner: Este se corre dentro del revestimiento de produccin pero es asentado por encima del reservorio para permitir perforaciones ms profundas posteriormente, eliminando la necesidad de correr otra sarta de revestimiento. -Produccin liner: Asentado dentro del revestimiento de produccin o dentro del Drilling linner una vez corrido este ltimo hasta la zona productora brindando aislamiento y, si es necesario, incorporando empaquetamiento de grava interno o externo. El tope del colgador del linner generalmente incorpora un PBR, usado en caso de tener varios linner paralelos, o para asentar completamientos removibles sin el uso de un packer en el revestimiento. 1.4 SELECCIN DEL REVESTIMIENTOPara seleccionar un revestimiento a utilizar, en un pozo, inicialmente se define su tamao, (dimetro), el cual es funcin del dimetro de la broca que perfor el hueco o del tamao del hueco formado; en forma general la tabla siguiente indica las diferentes tamaos de revestimientos, los conectores, el tamao de la broca donde puede ser corrido y el dimetro del hueco mximo donde se puede instalar.

TABLA 1.Revestimiento Sugerido Segn Hueco en Funcin del Conector.

CSG OD, (in)CONECTOR OD, (in)BROCA UTILIZADA, (in)HUECO

(in)

4.1/256; 6.1/86.1/4

55.5636.1/2 6.3/4

5.1/26.0507.7/8 8.3/8

66.6257.7/8; 8.3/8 8.3/4

6.5/87.3908.1/2; 8.5/8 8.3/4

77.6568.1/2; 8.5/8; 8.3/49.1/2

7.5/88.59.7/8;10.5/811

8.5/89.62511 12.1/4

9.5/810.62512.1/4 14.3/4

10.3/411.751515

13.3/814.37517.1/217 1/2

1617.2020

202124.626

Luego de seleccionado el dimetro del revestimiento, el paso siguiente es seleccionar el peso del metal teniendo en cuenta los parmetros de diseo, generalmente por colapso para la primera seccin en revestimientos, (Para tubera de produccin la Tensin); aqu se considera los siguientes factores:

* Ambiente corrosivo por fluidos con Presencia de H2S o CO2

a. Use revestimientos C-75 o de menor grado si es posible

b. Use N-80 modificado, N-80 especial, o CYN 80, si-90 si no usa C-75

c. Use S00.90, SS.95, S0095, C-95, S-95, sino se puede utilizar (b).

d. Use P-1-5, P-1 10, 500.125, para temperaturas mayores de 175 grados.

e. Use por ltimo S00-14-, V-150 y 500-155 en condiciones extremas..

* Grado de desviacin

* Temperatura a la cual est expuesta el revestimiento

* En Pozos con Sartas para Fracturamiento

a. Use la presin de fractura de la formacin como presin mxima para la presin al estallido en la sarta de tubera, (tubing), y la presin de inyeccin mxima en la sarta de revestimiento para el reventn

El tercer paso de seleccin de revestimiento es la seleccin de la tubera que nos soporte las presiones esperadas, de acuerdo al modelo de diseo que se usa.

El ltimo paso de seleccin de revestimientos es evaluar la existencia en bodega del revestimiento con el fin de considerarlo al momento del diseo.

La profundidad de asentamiento de un revestimiento se determina considerando los siguientes factores:

Los estratos a perforar y la longitud de cada uno.

Anlisis de los problemas potenciales que se presentan en la perforacin.

El gradiente de fractura de las diferentes formaciones.

El gradiente de las formaciones, considerando el mnimo y mximo.

El gradiente normal del lodo a utilizar.

El gradiente del agua en la formacin.

El gradiente del gas almacenado en la formacin.

2.1 PROFUNDIDAD DE ASENTAMIENTO POR REVESTIMIENTOS

2.1.1 REVESTIMIENTO CONDUCTOR

Para el revestimiento conductor la profundidad de asentamiento bsicamente es la proteccin de los acuferos superficiales y el aseguramiento del pozo con la cementacin y posterior instalacin de las preventoras de seguridad (BOPS), en este caso su profundidad esta determinada por este parmetro.

2.1.2 REVESTIMIENTO DE SUPERFICIE

Normalmente la profundidad de asentamiento del revestimiento superficial esta dada por el tope de la segunda o tercera formacin encontrada durante la perforacin del pozo; generalmente se penetra entre 200 hasta 1200 pies en la formacin y hasta ese punto se asienta el revestimiento.

2.1.3 REVESTIMIENTO DE PRODUCCION

Una vez se atraviesa la formacin productora se instala un revestimiento que se usa para el manejo y control de los fluidos a producir, el revestimiento que se instala generalmente se conoce como revestimiento de produccin; en la mayora de los casos se instala el zapato mnimo unos 50 pies dentro de la formacin siguiente a la productora.

En los revestimientos de produccin se conocen dos tipos

El de produccin propiamente dicho que es un tubo que va desde el fondo del pozo, luego de la zona productora hasta superficie y

El corto (Linner) que es una tubera que se instala desde 200 a 300 pies arriba del ltimo revestimiento intermedio, hasta unos 50 pies luego de la formacin productora.

2.1.4 REVESTIMIENTO INTERMEDIO.

Generalmente cuando se perforan pozos superficiales se utilizan por lo menos dos sartas de revestimiento, sin embargo a medida que se perforan pozos mas profundos es necesario completarlos con varios revestimientos, donde adems del conductor, superficie y el de produccin se instalan uno o dos revestimientos intermedios; estos revestimientos intermedios pueden ser largos que van desde superficie hasta la zona que deseamos proteger o aislar, o, revestimientos cortos (Linner) que se instalan desde unos 200 a300 pies arriba del revestimiento anterior hasta la zona que se desea proteger o aislar.

En la mayora de los casos, el uso de revestimientos intermedios est encaminado al logro del objetivo propuesto de profundidad total programada en la perforacin del pozo y con el fin de lograrlo hay que solucionar los problemas encontrados o minimizar el riesgo de la perdida del pozo, ya sea por pegas, derrumbes, perdida de circulacin o amagos de descontrol o reventn del pozo ya sean de formaciones con alta presin, formaciones con bajas presin o formaciones inestables geolgicamente porque se derrumban o se hinchan.

PROCEDIMIENTO PARA DETERMINAR LA PROFUNDIDAD DE ASENTAMIENTO DE UN REVESTIMIENTO

Inicialmente se muestra el esquema de un pozo considerando la profundidad y los revestimientos utilizados, como se aprecia en el figura 8.

Figura 8 Profundidad vs. RevestimientoComo se aprecia en dicho esquema, cada revestimiento cubre una zona determinada de formacin, sin embargo si se hace el anlisis de asentamiento del revestimiento en la formacin, se debe considerar la presin ejercida por cada uno de los fluidos existentes en cada una de las formaciones y el gradiente de fractura de la formacin.

Si consideramos el hecho que cada formacin mantiene fluidos y cada uno ejerce presiones, el diseo debe considerar estas presiones; como el control de la presin de los fluidos la ejerce la densidad del lodo, para contrarrestar estas presiones y mantener confinados los fluidos, la siguiente consideracin evitar bajo ciertas circunstancias, la perdida del lodo en la formacin.

Para determinar las profundidades de asentamiento de cada de los revestimientos, el procedimiento establecido es el siguiente:

A. Se construye una grfica de Profundidad Vrs presin, se grafica una recta que parte desde el origen de gradiente mnimo y gradiente mximo y se proyecta hasta el pondo del pozo, considerando el valor de los gradientes asumidos de mayor y menor valor, como se nota en la grafica siguiente.

Presin (Psi)

Posteriormente se grafica la presin de fractura de la formacin y se proyecta similarmente desde superficie del pozo hasta fondo de la seccin a perforar; el grafico nos indica que cuando usemos fluidos de perforacin y ejerzamos presin sobre la formacin, la presin a la cual se puede fracturar la formacin en el punto de referencia; por lo tanto toda presin ejercida al lado derecho de la recta podr fracturar la formacin. La recta creada se ve en la grfica siguiente

A continuacin se construye la curva del gradiente normal del pozo, considerando que se utiliza la altura de una columna de agua como referencia, tal como aparece en la grfica siguiente

Segn la grfica se puede apreciar los siguientes aspectos:

a. Que los fluidos usados en el pozo deben estar entre la recta del gradiente de formacin mnimo y el gradiente de fractura, sin embargo debe estar cercanamente al gradiente mnimo, ya que una presin mayor puede causar problemas bsicamente de perdida de circulacin en la formacin.

b. Que si se usa fluidos de densidad menor al del gradiente mnimo de formacin, se debe mantener presin adicional en el anular para mantener controlado el pozo, se perfora Ander balance

Posteriormente en la misma grfica se ubica la lnea del gradiente de gas del pozo en referencia, que parte de cero en superficie y dependiendo su valor se lleva hasta el fondo del pozo, la recta indica la presin ejercida por el gas dentro del pozo, como se indica en el grafico siguiente:

A continuacin, usando la recta del gradiente de gas, se extrapola en forma paralela y se lleva hasta que parte del punto final de la recta del gradiente mnimo de la formacin.

Posteriormente, con este esquema, se determina la profundidad hasta la cual, desde el fondo, puede llegar el revestimiento, para el caso se construye una lnea recta horizontal que corte el intercepto de la lnea de gas paralela y que corte la recta del gradiente de fractura; el corte de la recta horizontal paralela con la profundidad indica hasta el tope del ultimo revestimiento, como se aprecia en la figura siguiente.

Continuando con el proceso, los topes de las siguientes secciones estarn determinadas por los interceptos de cada uno de los cortes entre la presin de formacin y la presin de fractura como se indica en el diagrama siguiente, para cada uno de las diferentes secciones a revestir, teniendo en cuenta que para cada una de las lneas corresponde un revestimiento de dimetro diferente e indica la mxima profundidad hasta la cual puede ir; sin embargo el tope de cada uno puede llegar hasta esta profundidad o puede subir hasta superficie y depende en la mayora de los casos a las condiciones operacionales del desarrollo del pozo en la perforacin.

Luego de considerar las opciones posibles en el diagrama, se construye en el mismo diagrama la distribucin de los revestimientos respecto a la profundidad de cada uno, para cada una de las seccines del hueco como se indica a continuacin.

En el diagrama se muestra que hay cuatro, (4), revestimientos posibles; cada uno, va desde el tope del inferior hasta ese punto o hasta superficie como se aprecia en el diagrama derecho respecto a la geometra del pozo programado y considerado en el desarrollo del mismo. Segn los diagramas se encuentran que los revestimientos de fondo son de mayor longitud que los de superficie.

Finalizada la determinacin de asentamiento de cada una de las secciones se pasa al diseo de cada una de las secciones, como se muestra en el capitulo siguiente.

El Instituto Americano del Petrleo (API), ha desarrollado normas para todo tipo de tuberas utilizadas en la industria del petrleo y aceptadas internacionalmente.

Se consideran como revestimientos las tuberas con rango de dimetro externo de 4.5 a 20, las tuberas de produccin (tubing) se consideran con dimetros desde 3/4 a 4 1/2.

El API, ha incluido en sus normas tanto para tubera como para las uniones, (Coupling), entre otras las siguientes propiedades: el Esfuerzo, las Dimensiones fsicas y el control y cuidado de cuidado de las mismas. Incluye, adems, boletines las propiedades del comportamiento mnimo a los esfuerzos y algunas formulas para calcular dichas propiedades.

Las propiedades mnimas han de ser usadas como referencia en los diseos para minimizar la posibilidad de falla del revestimiento cuando esta sometido a los esfuerzos en el pozo.

3.1 ESPECIFICACIONES TCNICAS:

-Grado: El API con el grado del revestimiento, define las caractersticas de los esfuerzos de la tubera; el cdigo del grado es una letra Mayscula seguida de un nmero, la letra fue seleccionada arbitrariamente e indica una designacin nica para cada grado de revestimiento adoptado.El numero indica el mnimo esfuerzo de la deformacin de la tubera, en libras por pulgada cuadrada, (Psi), el esfuerzo est definido por el API como el esfuerzo a la tensin necesaria para lograr una elongacin total por unidad de longitud de 0.5%, en el tubo probado; la deformacin mencionada es ligeramente menor a la deformacin alcanzada cuando al aplicar esfuerzos se llega al lmite elstico de la tubera. El mnimo valor adoptado es aproximadamente el valor de esfuerzo elstico, valor que corresponde al nmero que acompaa a la letra seleccionada por el API Ejm: H-40 significa que la tubera soporta un esfuerzo mnimo de 40000 libras/ pulgada cuadrada; por encima del lmite elstico la tubera se deforma hasta alcanzar el esfuerzo ltimo donde falla y se rompe la tubera.

Basado en consideraciones de datos de prueba el esfuerzo mnimo sera computado como el 80% del esfuerzo promedio observado.

FIGURA 9. Esfuerzo vs. Deformacin

3.2 PROPIEDADES DEL REVESTIMIENTO

3.2.1- Clasificacin establecida por el API.

El API define las caractersticas de diferentes aceros y les asigna letras para clasificar sus grados (segn norma API specification 5CT), establece la variacin por su composicin qumica y tratamiento trmico la clasificacin que brinda el API es la siguiente. TABLA 1. Grados de Tuberas y Especificaciones API de los Revestimientos

API H40Acero al carbn, (calentado a 1,650 F y aire colado), conveniente para trabajar en presencia de H2S a altas temperaturas en tuberas por encima de las 80,000 lb. de minimum yield strenghto para todas las tuberas por encima de los 175F.

API J55Acero al carbn, (calentado a 1,650 F y aire colado), conveniente para trabajar en presencia de H2S a todas las temperaturas.

API K55Acero al carbn, (calentado a 1,650 F y aire colado), conveniente para trabajar en presencia de H2S a todas las temperaturas.

J y KCon el mismo minimum yield strenght de 55,000 psi, pero J tiene una ultimate tensile strenght UTS de 75,000 psi y K tiene una ultimate tensile strenght UTS de 95,000 psi. El UTS es lo que dictamina la resistencia de la conexin. Ntese que para otros grados de acero, la relacin minimum yield strenght/UTS es 1.36, pero para un K55 esta es 1.727.

API L80Acero al carbn, conveniente para trabajar en presencia de H2S a todas las temperaturas.

API L80 13CrAcero de aleacin con un 13% de cromo. Conveniente para trabajar en presencia de CO2, susceptible de daarse al manipularse, y de producir galling o endurecimiento por trabajo.

API N80Acero al carbn, templado y revenido (tratamiento trmico para disminuir dureza y aumentar resistencia), para producir un material completamente de estructura cristalina martenstica, de alta resistencias, carbn reducido, y mnima estructura austentica, para reducir la susceptibilidad al rompimiento por corrosin producido por sulfuro siendo conveniente para trabajar en presencia de H2S a temperaturas superiores a los 150F

L y NTienen el mismo minimum yield strenght, 80,000 psi, pero L tiene una ultimate tensile strenght UTS de 95,000 psi y N tiene una UTS de 110,000 psi.

API C75/90/95Acero al carbn, templado y revenido (tratamiento trmico para disminuir dureza y aumentar resistencia) para producir un material completamente de estructura cristalina martenstica, de alta resistencia, carbn reducido, y mnima estructura austentica, para reducir la susceptibilidad al rompimiento por corrosin por ataque de sulfuro. C75 puede ser usado en presencia de H2S a todas las temperaturas y C95 a temperaturas superiores a los 150F

API P105/110Acero altamente resistente. Conveniente para trabajar en presencia de H2S solo a temperaturas superiores a los 175F

API V150Acero altamente resistente, minimum yield strenght de 150,000 psi, no es conveniente para trabajar en presencia de H2S.

IGURA 10. Informacin sobre la Tubera.

TABLA 2. ESFUERZOS PERMISIBLES SEGN EL API

GRADO

APIESFUERZO

MNIMO

(Psi)DEFORMACIN

MXIMA

(Psi)ESFUERZO

LTIMO

(Psi)MNIMA

ELONGACIN

(%)

H-40

J-55

K-55

C-75

L-80

N-80

C-90

C-95

P-11040.000

55.000

55.000

75.000

80.000

80.000

90.000

95.000

110.00080.000

80.000

80.000

90.000

95.000

110.000

105.000

110.000

140.00060.000

70.000

95.000

75.000

95.000

10.000

100.000

105.000

125.00029.5

24.0

19.5

19.5

19.5

18.5

18.5

18.0

15.0

Adems existe gran cantidad de tuberas con propiedades diferentes que son usadas por la industria, (Tabla 3); las tuberas no API son usadas en condiciones de altos esfuerzos, resistencia especial al Colapso o Acero altamente resistente al ataque del H2S.

TABLA 3. ESFUERZOS SOPORTADOS POR LOS REVESTIMIENTOS.

GRADOFABRICANTENO APIESFUERZOMNIMO(Psi)DEFORMACINMXIMA(Psi)LTIMO ESFUERZO(Psi)MNIMA

ELONGACIN(%)

S-80Lone Star Steed.75.000075.00020

N-80Mannesmann80.00095.000100.00024

C-90Mannesmann90.000105.000120.00026

S-95Lone Star Steed.95.000095.00018

S-95Mannesmann95.000110.000110.00020

S-95Lone Star Steed.95.0000110.00016

S-1 25Mannesmann125.000150.000135.00018

S-1 40Mannesmann140.000165.000150.00017

V-15OUSS teed150.000180.000160.00014

S-155Mannesmann155.000180.000165.00020

-Rangos: El API ha establecido tres rangos de longitud para los revestimientos, los cuales estn dados a continuacin.

TABLA 4. RANGOS DE LONGITUDES DE REVESTIMIENTOS

RANGOS PROMEDIOLONGITUD, (Ft)VARIACIN DE MINIMA LONGITUD, (Ft)

MNIMAMXIMALONGITUDPEDIDLONGITUD

R-1162561822

R-2253452831

R-334>63642

La tubera R-3 es la mayor usada por cuestiones econmicas ya que se ahorra uniones en las conexiones.

-Dimetros: las normas API establecen que el dimetro externo (OD) de un revestimiento debe tener una tolerancia de 0.75%, sin embargo los fabricantes sobre-disean en exceso para garantizar y asegurar que la elaboracin de la rosca en el cuerpo tenga suficiente resistencia y sea segura.

El espesor mnimo permisible de pared en un revestimiento es el 87.5% del espesor nominal.

El dimetro interno (ID), mximo est controlado por el externo (OD), y el espesor en el tubo; el dimetro interno, (ID), es determinado por la tolerancia del dimetro que corresponde al dimetro de un probador; pieza redonda que debe pasar a travs del tubo sin obstruirlo; la longitud del probador es de 6 para revestimiento de dimetro entre 4.5 y 8.625, (OD), y de 12 para probadores usados para revestimientos de mayor dimetro.

En la siguiente tabla se puede apreciar las tolerancias de los revestimientos.

TABLA 5. ALGUNAS PROPIEDADES DE LOS REVESTIMIENTOS UTILIZADOS

CSG - OD

(in)W

(Lb./ Pie)ID

(in)TOLERANCIA

ID (in)BROCA

(in)

4.1/29.54.093.9653.7/8

10.54.0523.927

11.64.003.875

13.53.923.7953.3/4

511.54.5604.4354.1/4

13.04.4944.369

15.04.4084.283

18.04.2764.1513.7/8

5.1/213.05.0444.9194.3/4

14.05.0124.887

15.54.9504.825

17.04.8924.764

20.04.7784.6534.5/8

23.04.6704.5954.1/4

6.5/817.06.1356.0106

20.06.0495.9245.5/8

24.05.9215.796

28.05.7915.666

32.05.6755.5604.3/4

717.06.5386.4136.1/4

20.06.4566.331

23.06.3666.241

26.06.2766.1516.1/8

29.06.1846.0596

32.06.0945.969

35.06.0065.879

38.05.925.7955.5/8

7.5/820.07.1257.006.3/4

24.07.0256.90

26.46.9696.844

29.76.8757.50

33.76.7656.6406.1/2

39.06.6256.500

8.5/824.08.0977.9727.7/8

28.08.0177.892

32.07.9217.7966.3/4

36.07.8257.700

40.07.7257.600

44.07.6257.500

49.07.5117.386

9.5/829.39.0638.9078.3/4---8.1/2

32.39.0018.845

36.08.9218.765

40.08.8358.6798.5/8---8.1/2

43.58.7558.599

47.08.6818.5258.1/2

53.08.5358.3797.7/8

10.3/432.7510.19210.0369.7/8

40.5010.0509.894

45.509.9509.7949.5/8

51.09.8509.694

55.09.7609.604

60.79.6609.5048.3/4---8.1/2

65.379.5609.4048.3/4---8.1/2

11.3/438.011.15410.99411

42.011.08410.92810.5/8

47.011.0010.844

54.010.8810.724

60.010.77210.616

13.3/848.012.71512.55912.1/4

54.12.61512.459

61.012.51512.359

68.012.41512.259

72.012.34712.19111

1655.015.37515.18815

65.015.2515.062

75.015.12514.93914.3/4

84.015.01014.822

109.014.68814.5

18.5/887.517.75517.56717.1/2

2094.019.12418.93617.1/2

Similarmente para cada revestimiento existe un conector o unin con especificacin de dimetro externo dado para cada posible dimetro; los ms comunes aparecen en la tabla 6:

TABLA 6. Revestimiento Sugerido Segn Hueco en Funcin del Conector.

CSG

OD, (in)CONECTOR

OD, (in)BROCA

UTILIZADA, (in)HUECO

(in)

4.1/256; 6.1/86.1/4

55.5636.1/2 6.3/4

5.1/26.0507.7/8 8.3/8

66.6257.7/8; 8.3/8 8.3/4

6.5/87.3908.1/2; 8.5/8 8.3/4

77.6568.1/2; 8.5/8; 8.3/49.1/2

7.5/88.59.7/8;10.5/811

8.5/89.62511 12.1/4

9.5/810.62512.1/4 14.3/4

10.3/411.7515

13.3/814.37517.1/2

1617.20

202124.6

Para cada conector existe un tipo de broca recomendada mnima en la que podra bajarse un revestimiento con dimetro dado de conectores, como se mostr en la tabla anterior.

-Peso: Los revestimientos estn especificados por dimetro externo y por espesor nominal; sin embargo se debe solicitar con base al dimetro y al peso; adems, hay que diferenciar entre peso nominal, peso sin terminales y peso promedio:

El Peso Nominal es el verdadero peso por pie del cuerpo del tubo, se halla con la relacin:

W n = 10.68 ( d e ) e + 0.0722 d2 Lbs /pie

Donde: d: Dimetro externo del Tubo, pulg.

e = Espesor, Pulg.

Pero por efectos prcticos es una aproximacin del peso /pie de la tubera;

El peso sin terminales esta dado por:

Donde:W pe: Peso verdadero del tubo excluyendo la unin o conector.

El peso promedio (W) est dado como el peso por pie del peso total del tubo mas un conector dividido por la longitd total incluyendo el conector, as.

En la prctica, el peso promedio/pie se halla para tener una aproximacin verdadera del peso total de la sarta, sin embargo, la variacin del peso nominal al peso promedio es muy pequea y en la mayora de los clculos se trabaja con el peso nominal.

En la Tabla 5 se muestran los pesos nominales de los diferentes grados aceptados por el API.

-Conectores o uniones:Un acoplamiento es una seccin corta del revestimiento y es usado para conectar dos roscas de revestimiento.

Una unin de revestimiento es colocada externamente en las dos puntas. El tipo ms comn de acoplamiento es colocado internamente en cada extremo. API especifica que un acoplamiento podra ser de igual grado que el cuerpo del tubo.

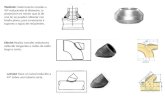

En general, el revestimiento y el acoplamiento son condicionados por los tipos de roscas (o conexiones). API define tres elementos principales para roscas (ver Fig. 11, 12, 13).

Tamao de la rosca o espesor: Definido como la distancia entre la cresta y la raz de la rosca. Medido normalmente en el eje de la rosca.

Gua: Es la distancia de un punto en la rosca hacia un punto correspondiente en la rosca adyacente, siendo medida paralela al eje de la rosca.

Adelgazamiento: Es el cambio en dimetro de una rosca expresado en in/pie de longitud de la rosca.

Clase de rosca: Cada vez mas uniones de revestimiento son cuadradas o en forma de V.

El API indica normas para cuatro diferentes tipos de conectores mas ampliamente usados:

-Rosca y conector corto (Short round threads and coupling, CSG o STC)

-Rosca y conector largo (Long round threads and coupling, LCSG o LTC)

-Rosca y conector buttress (Buttress threads and coupling, BCSG o BTC)

-Rosca integral (Extreme-line Threads, XCSG)

Antes de la normalizacin del API, los fabricantes usaban una rosca tipo V que no funcionaba bien en pozos profundos, luego han seleccionado y utilizado una rosca redonda que es la mayor recomendada en las conexiones de la tubera.

En la Tabla 6, aparece el dimetro externo mximo de algunos conectores recomendados de acuerdo al dimetro de revestimiento seleccionado.

El conector CSG y LCSG esencialmente es de la misma forma redondeada del paso de la rosca y su espaciamiento es de 8 hilos por pulgada de longitud, por esta razn este tipo de rosca es conocido como 8 roscas redondas o 8RD, la rosca larga LCSG es la misma rosca de ocho (8) hilos por pulgada, solo que tiene mayor cantidad de pulgadas de longitud tanto en el cuerpo del tubo como en la longitud del conector; que permite mayor rea y longitud de ajuste del conector en la rosca del cuerpo del tubo, garantizando soportar mayores esfuerzos de carga.

Los conectores tipo LCSG son mas usados pues garantizan seguridad, fcil fabricacin y costo bajo, el sello es metal- metal en la rosca redonda con ngulo de 60 gados, donde los picos del paso del hilo de la rosca tienen forma redonda.

La rosca BCSG es similar a la redonda, sin embargo se requiere mayor longitud del conector para reducir el pico del paso del hilo a una forma cuadrada, cinco roscas por pulgadas son creadas en el conector tanto como en el pn del tubo de revestimiento.

FIGURA 11. Configuracin de roscas y uniones de casing y tubing.

FIGURA 12 Unin Buttress FIGURA 13 Unin lnea-extrema

La rosca XCSG es una rosca integral fabricada integralmente en el extremo del mismo tubo, por tanto debe tener un mayor dimetro en el extremo para fabricarla conservando el espesor; el dimetro externo en l es menor que cualquier otro conector, por lo cual tiene una mayor preferencia en cuanto a resistencia entre las tuberas sin embargo aumenta su costo; entre las ventajas de fabricacin de este tipo de rosca se puede nombrar:

- Mayor tolerancia en la unin

- Las roscas, al ajustarlas reducen su montaje

- Sello metal-metal

- Mayor realce para el ajuste y torque

- Altos esfuerzos comprensivos

- Posibilidad de uso de sellos secundarios de presin y de proteccin contra la corrosin.

3.2.2 Resistencias en la tuberaLas principales propiedades de un revestimiento a tener en cuenta en cuanto a las condiciones que soporta en su vida til, estn relacionadas bsicamente con carga a la tensin, presin interna y presin de colapso.

La carga por tensin es la resultante del peso de la tubera colgada; acta en el cuerpo del tubo incluida la rosca y en el conector que los une, el esfuerzo de cedencia en el cuerpo es la fuerza a la tensin necesaria para exceder el limite elstico, el esfuerzo en el conector es la fuerza mnima necesaria para que falle el conector; La presin interna es la presin interna mnima calculada para causar rotura del espesor del tubo y causar reventn; La presin de colapso es la presin externa mnima calculada para causar achatamiento del tubo (Fig.14) FIGURA 14. Tensin, Presin Interna y Presin ExternaEl API ha establecido ecuaciones bsicas para los valores mnimos de tensin, presin interna y de colapso en tuberas de revestimiento; los valores hallados son los publicados en las tablas y utilizadas para efectos de clculos en el diseo de revestimiento; las tablas muestran dichos valores para todas las tuberas API y no API.

Para Tensin:

El esfuerzo en el cuerpo del tubo calculado a partir de la siguiente ecuacin es la fuerza mnima que podra ser esperada para causar una deformacin permanente del tubo excediendo el lmite elstico, y sta dado por:

FIGURA.15: Balance de fuerza tensional en el cuerpo de una tubera

Ft = yield As

Ft = (/4) yield (dn2 d 2). (1)

Donde: Ft = Tensin mnima al limite elstico, lbs.

yield = Mnimo valor del esfuerzo de cedencia, numero a la derecha de la letra del grado del acero multiplicado por 1000. Psi

dn = OD del tubo, pulg

d = lD del tubo, pulg

e = espesor, pulg

d = OD - 2e

El mnino valor requerido para que ocurra rotura debe ser mayor que la Ft hallado. Por otra parte el espesor nominal del tubo es usado en la anterior ecuacin en vez del espesor mnimo aceptable del tubo siendo este el 87.5% del espesor nominal del tubo lo cual no asegura que no habr una deformacin permanente; las frmulas de esfuerzos en uniones basadas en consideraciones tericas y parcialmente en observaciones empricas han sido aceptadas por API.

Se considera como cargas por tensin, el esfuerzo a que esta sometido un tubo debido al peso ejercido por todos los tubos conectados debajo de l; en el diseo del revestimiento el punto ms alto de conexin de la sarta es considerado como el ms dbil o inseguro en tensin, debido a que sobre este esta soportado el peso total de la sarta de revestimiento; por ello para la seleccin, el factor de seguridad esta normalmente entre 1.4 a 1.8 para el tope de la conexin.

Es decir la tensin es mxima en superficie y se reduce a medida que s profundiza en el hueco; como los revestimientos se bajan en huecos con lquidos, una parte de la tubera esta sometida a empuje por efectos de la flotabilidad. Por lo tanto, parte de la tubera esta sometida a compresin hasta un punto equivalente al peso perdido por la flotabilidad; de ah para arriba la tubera est sometida a tensin y s incrementa a medida que el tubo esta cerca a la superficie.

- Factor de Flotabilidad

El peso perdido de una sarta en el fluido (Wb) esta dado por la ecuacin ya registrada como:

Wb = Wa (1-FB).

Donde: Wa = Peso en el aire, lbs.

Wb = Peso perdido por presencia de fluido, lbs

FB = 1 / 65.4, factor de flotabilidad

La longitud de tubera que flota en el fluido esta dada por:

Lb = Wb / Wn

Donde: Wn = Peso nominal, lbs/ pies

Lb = Longitud que flotaEl punto neutro (PN = h lb.), Es el lugar donde la tubera pasa de compresin a tensin; sin embargo otra manera ms rpida de hallarlo esta dada por la relacin:

PN = L x FB = hz (1 - n / 65.4)

Donde: PN = punto neutro, pies

Hz = Longitud total de la tubera hasta el zapato, pies

El API presenta las siguientes formulas de conectores y roscas para calcular el mnimo esfuerzo de fractura por efecto de la tensin:( ecuaciones tomadas del Capitulo 7 casing design del texto Aplied Drilling Engineering, pagina 307)a) Para 8RD:

La fracturar del conector al ltimo esfuerzo (limite al cual falla) se da por:

Ft = 0.95 Ac (u). (2)

Donde: Ac = ( / 4 ) ( ( dn - 0.1425 )2 d2 ) . (3)

dn = OD de acople, pulg

d = ID del tubo, pulg

u = Esfuerzo ltimo mximo, Psi

La tensin mnima en el lmite elstico est dado por:Ft=0.95Ap Lc [(0.74dn-0.59 u)/(0.5 Lc+0.l4 dn)+yield /( Lc + 0. l4 dn)] (4)

Donde: Ap = ( / 4 ) ( dn2 d2 ) . (5)

dn =OD del tubo, pulg

d =ID del tubo, pulg.

b) Para BCSG:

Para hallar el valor para facturar el conector :se usa la ecuacin:

Ft = 0.95 Ac u. (6)

Donde: Ac = rea del Conector = ( / 4) (dn2 d2). (7)

dn = OD del conector, pulg

d = ID, del conector, pulg

Para la tensin mnima en l limite elstico:

Ft= 0.95 Ap yield [1 .008 - 0.0396 (1 .083- yield / u) dn] . (8)

Donde: Ap = rea del tubo = ( / 4) (dn2 d2)

dn = OD del tubo, pulg

d = lD del tubo, pulg

Los valores mas bajos son recomendados para el uso del diseo del revestimiento; similarmente para las conexiones Buttress se presentan formulas para el clculo del mnimo esfuerzo, para el diseo de sartas y para la unin de conectores entre tuberas.

c) Para XCSG:

Para hallar el valor para facturar el pin del conector se usa

: Ft = ( / 4) u (dp2 d2). (9)

Donde: Ft = Lbs

dp = OD pin, pulg

d = ID pin, pulg

Para facturar la caja del conector: Ft = ( / 4 ) u ( dn2 d2 ) (10)

Donde: dn = OD caja, pulg

d = ID caja, pulg

Presin de Burst o presin interna:

El esfuerzo Burst esta definido como el mximo valor de presin interna requerido para causar en el acero la cedencia.

FIGURA.16: Diagrama de cuerpo libre de un revestimiento para Burst

Como se muestra en el diagrama de cuerpo libre de la Figura 16, la tendencia de la fuerza F1 de Burst en la sarta es contrarrestada por una fuerza F2 de la pared del tubo. La fuerza F1 resulta de la presin interna y Pbr acta sobre la proyectada al rea (LdS).

F1 = Pbr L (d / 2) d F2 = s t L (d / 2)

Y la resistencia que ejerce la fuerza F2 resulta del esfuerzo s actuando sobre el rea (tL) del acero.

F1 2 F2 = 0 Para condiciones estticas

Al reemplazar para F1 y F2 y resolviendo para la Pbr se obtiene.

Pbr = 2 (s t / d). (11)

Esta ecuacin es vlida para tuberas de espesores delgados. Luego la mnima presin de burst para un revestimiento es calculada teniendo en cuenta la ecuacin de Barlows que usa un 87.5% del mnimo esfuerzo para el acero, s, permitiendo un 12.5% de variacin del espesor debido a efectos de fabricacin.

Pbr = 0.875 (2 yield t / dn) . (12)

Donde: 0.875 = Es el 87.5% factor de seguridad

e = Espesor de pared

yield = Esfuerzo mnimo de tendencia del tubo, psi

dn = OD del tubo, pulg

El API recomienda el uso de esta ecuacin con variacin en los espesores alrededor de 0.001 de pulgada, y donde el resultado en presin varia en valores cercanos a 10 psi.

Para Presin de Colapso:

La mxima presin interna para diseos de sarta, ocurre cuando el lodo ha sido completamente desplazado y el pozo ha sido cerrado en superficie, la presin ejercida por el gas en el pozo en cualquier punto bajo esta consideracin estara dado por.

Pi = Pf - Gg (h-hx). (13)

Donde: Pf = Presin de formacin, Psi Gg = Gradiente del gas, Psi /Pie

h = Profundidad del estrato productor, pies

hx = Profundidad del punto de inters, pies

Pi = Presin mxima ejercida por el fluido, PsiLa presin ejercida por el fluido de la ecuacin 13 es la mxima presin que debe soportar el tubo para el diseo. Cuando se considera el fluido anular existente, la ecuacin 13 se modificara para obtener la presin mnima que soportara el tubo.

Pi = Pf - 0.052 m h Gg (h-hx) . (14)

Donde: m = densidad del fluido en el anular

Pi = Presin mnima soportada por el tubo, lpc

h = profundidad del pozo

hx= profundidad de interes, pies

La presin de diseo disminuye desde el fondo hacia superficie; para el caso particular en un diseo la presin mxima ocurre en el fondo al zapato del revestimiento y estara dada por:

Pid = Pi 0052 m hx. (15)

Donde: Pid = Presin interna mxima al zapato, LPC

hx = Profundidad del punto, Pies.

La presin interna mxima de diseo en el tope del revestimiento, es la presin interna en el punto ejercida por el fluido en caso de reventn ejercida por gas, estara dada por:

Pid = Pi- Gg hx (16)

Donde: Pi = Presin interna, lpc

hx = Profundidad del punto

Pid = Presin interna mxima al tope, Lpc

Durante tratamientos de estimulacin, la presin ejercida para realizar el trabajo est dada por la presin de formacin o por la presin de fractura de la roca, y es el limite de la mxima presin a ejercer; se considera la presin de fractura como el lmite. Bajo esta condicin la presin para romper el revestimiento estar dada por:

. (17)

Donde: Pbx1 = Presin interna a profundidad X, lpc (psi)

= Gradiente de fractura de la formacin al zapato, lpc /pie

Hz = Profundidad al zapato, pies

m = Densidad del lado en espacio anular

hx = Profundidad de referencia, pies

= Gradiente del gas de la seccin, lpc /pe.

Como el diseo debe prever las condiciones de presin interna ejercida por la presin dc formacin esperada en la seccin continua o perforar, la presin al zapato ejercida estar dada por:

. (18)

Donde: Pbx2 = Presin interna esperada zapato. psi

n = Densidad del lodo en prxima seccin, psi hn = Profundidad total de la seccin siguiente, pies

= Gradiente del gas en prxima seccin, psi /pies

hz = Profundidad del zapato, pies

m = densidad del lodo en la seccin

La presin de diseo por presin interna debe ser la menor presin hallada entre las presiones Pbx1 calculadas por el gradiente de fractura actual de la ecuacin, (17), y la presin interna esperadas (Pbx2) de la ecuacin (18).

El punto desde la base hasta donde se puedo subir la tubera, est dado por la ecuacin correspondiente al menor valor entre las ecuaciones (17) y (18), de donde, dependiendo la ecuacin menor se halla hx as:

De la ecuacin (17) se deduce

(17-A)

(18-A)

Correccin por efecto de desviacin

La carga a la tensin se incrementa por efecto de cambios en la desviacin del hueco, esta desviacin por un lado incrementa la compresin del tubo en la seccin recostada, pero al lado opuesto en la seccin de tubo libre, se ejerce una tensin adicional que afecta la tensin real de la tubera; en los diseos para las secciones que pasan en las zonas desviadas, la tensin calculada debe sustraerse de la tensin mnima para garantizar que no falle por tensin.

La carga a la tensin por efecto de la desviacin esta dada por la ecuacin (19) mencionada:

Fb = 63 d W . (19)

Donde: d = Dimetro externo, pulg.

W =Peso unitario

= Desviacin en grados/100

El ngulo se halla en la zona desviada conociendo dos ngulos de desviacin cercanos:

= (1 2) / (h1 - h2). (20)

Donde los ngulos corresponden a la profundidad medida h.

Correccin por efecto de tensin sobre el colapso.

La seccin de la tubera que cruza el punto neutro, pasa de comprensin a tensin, el punto neutro puede determinado en base a la profundidad y el factor de flotabilidad, sin embargo su resultado no considera el peso de la tubera; una manera practica de s esta sometido a este esfuerzo, es hallar el esfuerzo a la tensin en cada seccin en la zona vertical dada por:

. (21)

(22)

(23)

Donde: Ta1 = Esfuerzo axilar de seccin 1, psi Ta2 = Esfuerzo axilar de seccin 2, psi

Ta3 = Esfuerzo axilar de seccin 3, psi m = Densidad del lodo, psi

A1 = rea secuencial tubera seccin 1, puIg.

A2 = rea secuencial tubera seccin 2, puIg.

A3 = rea secuencial tubera seccin 3, puIg.

W1 = Peso unitario, seccin 1, psi W2 = Peso unitario, seccin 2, psi W3 = Peso unitario, seccin 3, psi

L1 = Longitud seccin 1, pies

L2 = Longitud seccin 2, pies

hz = Profundidad vertical, pies

h tope = Profundidad vertical, tope seccin 1, pies

h tope = Profundidad vertical, tope seccin 2, pies

Si el valor hallado es negativo es necesario corregir la seccin por esfuerzo axial, esto implica que la seccin debe ubicarse un poco mas arriba para garantizar que aguante por compresin al colapso teniendo en cuenta la tensin de la seccin.

El procedimiento indica que una vez calculado el valor Ta2 o Ta3, si el valor da positivo no se corrige y s continua el diseo por colapso.

Si el valor da negativo es necesario corregir por colapso, en ese caso con el valor de Ta en grafica se halla el factor a corregir y la presin de colapso de la tubera se corrige por este factor, y se determina hasta donde puede usarse esta tubera por efecto de la correccin. Ver grafica continua y ecuacines 25 y 26.

Otra forma de correccin es la propuesta por Halliburton en el MODERN COOMPLETION PRACTICE en el capitulo de Casing Design, donde propone la ecuacin

X2 +0.52 X Y+ Y2 = 1

(24)

Donde con X = Tensin sobre la tubera/ Tensin del cuerpo del tubo

y, tensin de la tubera es la carga que soporta, por el peso acumulado.

Se halla Y, se corrige luego la Resistencia de la tubera a la Compresin por dicho factor, y se halla la profundidad hasta la cual puede bajarse la tubera.

Pcc = Yx Pc tabla

(25)

h = Pcc / (0.052 m)(26)Con ese valor se halla nuevamente Ta1, luego Y, hasta que la diferencia de alturas halladas consecutivamente no sea mayor de 20 pies.Ese valor indica la profundidad hasta cual debo subir la seccin inferior o la profundidad hasta la cual puedo bajar la seccin que estoy corrigiendo, independiente del mtodo de punto neutro o tenciones axiales.

3.2.3 Manejo

Estas tuberas se encuentran constantemente expuestas a sufrir daos, a veces severos, ya que el personal puede no estarcapacitado o desconocer los procedimientos adecuados para su buen manejo; el hecho de tenerse una sola junta en el hueco que presente variaciones en su estructura debido a un mal almacenamiento o transporte, representando un eslabn dbil por el cual pueden producirse averas durante las diferentes operaciones que se realizan dentro del hueco; es as que respecto del cuidado que se tenga con estas tuberas depende la cantidad de juntas a reparar influyendo directamente en los costos generados, no solo por concepto de mantenimiento sino en el desarrollo y vida til del pozo.

Entonces, para el almacenaje y desplazamiento de estas tuberas es importante tener en cuenta que:

La tubera no debe ser almacenada sobre el suelo y/o desordenadamente, ni expuesta a largos periodos de intemperie.

Si se almacena indefinidamente debe fumigarse y recubrirse con material anticorrosivo.

Se deben examinar visualmente y peridicamente todas las juntas que permanezcan almacenadas por mucho tiempo.

Debe descansar sobre soportes indicados, espaciados de manera que no se doblen los tubos y se daen las roscas.

Las capas de tubera deben ser separadas por listones de madera firme, de manera que no caiga el peso sobre los acoples, en ngulo recto con respecto al tubo, directamente encima de los listones de capas anteriores, con cuas que bloqueen los tubos para evitar rotacin y deslizamiento.

En lugares demasiado hmedos las cuas deben ser cambiadas peridicamente para prevenir picaduras en los tubos y colapsos de la estructura.

No colocar peso excesivo sobre los soportes.

Si se detectan juntas dobladas deben ser reparadas de inmediato.

Debe, en la medida de lo posible, disponerse de la tubera que lleve ms tiempo en almacenamiento.

Cuando se manipulan paquetes de tuberas, deben ser levantadas por sus extremos para colocar un separador de madera que permita el levantamiento de la tubera.

No se deben levantar tubos por un solo extremo.

Deben movilizarse, siendo levantadas mediante dos colgadores, ya sea que se trabaje con gras que dispongan de uno o dos ganchos, mantenindolas horizontales.

Tener en cuenta que durante la trayectoria y posterior descargue la tubera no se golpee contra ningn obstculo.

Se debe estar seguro de que los protectores estn bien apretados y con suficiente grasa.

Revisar que los acoples vayan todos en la misma direccin.

De ninguna manera se deben sobrecargar los camiones o remolques para economizar costos de transporte.

2.2 NORMAS GENERALES DE DISEO

Las siguientes normas resumen prcticas de experiencia utilizadas para disear revestimientos; los factores de seguridad sugeridos para colapso, reventn y tensin son mnimos; los gradientes de fractura y gradiente de los fluidos, si se conocen, deben utilizarse y, se asumen, deben ser mayores a los mininos requeridos. Las secciones menores de 500 pes no se recomiendan en ningn diseo.

4.1.1 Conductor Marino: (Armazn base para perforaciones costa afuera)

Es un revestimiento usado para prevenir el lavado de formaciones inconsolidadas cercanas a la superficie, para prever un sistema de circulacin al lodo de perforacin y para asegurar la estabilidad del terreno en superficie.

Este tubo no sostiene ningn equipo de cabeza de pozo y puede ser conducido entre el terreno con una armazn conductora. El tamao nominal para el tubo hornillo esta dado por rangos de 26 a 42.

4.1.2 Para revestimientos Intermedio y de Superficie:

- Revestimiento de Superficie: El revestimiento de superficie es corrido para prevenir derrumbamiento de formaciones dbiles que son encontrados a poca profundidad este revestimiento podra ser sentado en rocas calificadas como duras tales como limolitas. Esto asegurara que las formaciones del zapato del revestimiento no se fracturen por la alta presin hidrosttica.

El revestimiento de superficie tambin sirve para prever proteccin frente a reventones poco profundos en el progreso en de la perforacin. Por lo tanto las BOPS son conectadas al tope de esta sarta. El asentamiento en el fondo de esta sarta del revestimiento es escogido tal manera que evite el contacto con algunas formaciones con zonas ladronas, areniscas con agua, y proteja zonas de hidrocarburos poco profundas y secciones de pozos desviadas. Un tamao tpico de este revestimiento es 13.3/8 (340mm) en el Medio Oriente y 18 5/8 a 20 en operaciones en el Mar del Norte.

- Revestimiento Intermedio: El revestimiento intermedio es usualmente sentado en la transicin de zonas sopladas o por encima de zonas sobre presurizadas o es corrido para cerrar zonas de prdidas severas o para proteger frente a formaciones problemticas tal como secciones salinas o derrumbamiento de shales. Debe ser asegurado una buena cimentacin de este revestimiento, para prevenir la comunicacin entre las zonas de hidrocarburos ms bajas y las formaciones superiores de aguas. El cemento de varios tramos puede ser usado para cementar largas sartas de revestimiento intermedio. El mas comn es el revestimiento del tamao de 9.5/8 (244.5mm).

( COLAPSO:

Se halla con la presin ejercida por el lodo de perforacin cuando la parte interna esta vaca.

Pc = 0052 x m h x SFC

a. El efecto de la tensin sobre el colapso debe considerarse cuando la tubera est en tensin.

b. Cuando el revestimiento este vaci, se recomienda:

Usar SFC de 0.85 en la seccin del fondo y

Usar SFC de 1.0 por encima del tope del cemento

Usar SFC mayor de 1 para todas las secciones superiores del fondo

c. Si el revestimiento no esta vaci se recomienda:

*Usar SFC de 0.65 para la seccin inferior, si en el diseo se necesitan ms de dos Secciones por debajo del tope de cemento, Usar SFC de 0.85 para la siguiente seccin despus del fondo y sin excepcin.

*Usar SFC de 1.0 en las secciones siguientes si en el fondo usa SFC de 0.85.

d. Para pozos perforados con aire a gas o espumas use SFC de 1.1 para todas las secciones.

( TENSIN

a. Use factor de flotabilidad (FB), para reducir el peso de la tubera.

FB = (1 m/ 65.4)

b. Para zonas desviadas, en pozos direccionales y en zonas con desviacin con pata de perro y/o forma de llave, halle la carga por desvi para todas las tuberas por debajo y opuestas al ngulo de desviacin, usar:

T = 218 dn x

c. Cuando la tensin controle el diseo use SFT de 1.75 con base a la unin utilizada en la primera seccin de diseo por tensin.

d. Cuando use el mtodo de carga marginal, use SFT de 1.3 para hallar la carga para tensionar en la seccin ltima as:

T pu = Yc Seccin menor / 1.3 + (Peso seccin superior)

( ESTALLIDO

a. La mxima condicin ocurre cuando el lodo es desplazado por gas de formacin y el poro se cierra.

b. Al fondo de la sarta la presin mxima es la necesaria para fracturar la formacin menos la presin hidrosttica del lodo en el anular.

, Cuando no se conoce el gradiente de fractura.

c. Al tope de la sarta, la presin mxima es la necesaria para fracturar la formacin menos el gradiente del gas a la profundidad.

Pb = F x hz - G x h

Pb = 1 x h -G x h ; Cuando no se conoce e! gradiente de fractura

d. La presin al reventn se asume lineal, del fondo al tope, menos el valor hallado; las siguientes ecuaciones se consideran para los clculos

Pbx2 = Pf - gn (hn hx) - 0.052 m hxDonde: Pf = Presin de formacin en prxima seccin, o

Pf = Presin ejercida por el prximo fluido en la nueva seccin

perforada, o:

Pf = 0.052 m hn

e. La profundidad hasta donde puede subir un revestimiento considerado la presin interna, est dada por:

Cuando seleccionamos la ecuacin Pbx1 .se usahx2 = 0.052 x n x hn - gn x hn - (Pbt / STB)

0.052 x n - gn

Cuando seleccionamos la ecuacin Pbx2 anterior.

f. Cuando la presin al estallido controla el diseo, un SFB de 1.1 mnimo se recomienda.

4.1.3 Tubo Conductor:

El tubo conductor es corrido desde superficie hasta una zona poco profunda para proteger formaciones inconsolidadas cerca de superficie, sellando zonas de agua poco profundas, dando proteccin contra flujos de gas poco profundos y a dems provee un circuito para lodo de perforacin para proteger las bases de la plataforma (costa afuera).Una o ms BOPs pueden ser montadas sobre este revestimiento o un sistema desviado si el sentamiento en el fondo del tubo conductor es poco profundo.

En el Medio Oriente un tamao tpico para tubo conductor est entre 18.5/8 (473mm) o 20 (508mm). En el Mar de Norte para exploracin de pozos s utiliza un tamao de tubo conductor de 30 (762mm); el tubo conductor es siempre cementado en la superficie y tambin es usado para soportar la sarta de revestimiento subsecuente y el equipo de cabeza de pozo o simplemente cortado en la superficie despus del asentamiento de revestimiento en superficie.

4.1.4 Para Sartas de Produccin

La sarta de produccin presenta la ltima sarta de revestimiento. Esta es corrida para aislar zonas productoras para proveer al yacimiento control de fluidos, y para permitir la produccin selectiva en varias zonas de produccin. Esta es la sarta a travs de quien el pozo estar completo. El tamao nominal es de 7 (177.8mm).

( COLAPSO

Se halla con la presin ejercida por el lodo de perforacin cuando la parte interna est vaca.

a. Si no se asegura que se encuentra vaci el revestimiento, use SFC de 1.0 para todas las secciones.

b. Si nunca est vaci:

Use SFC dc 0.85 para la seccin de fondo y debajo del cemento.

Use SFC de 1,0 para las dems secciones.

( TENSIN

a. Use SFT de 1.75 para la seccin que controla el revestimiento por tensin (La del tope).

b. Use para zonas desviadas, el mismo criterio de revestimiento superficie e intermedio.

c. Use con mtodo de carga marginal, el mismo criterio de revestimiento superficie e intermedio.

( ESTALLIDO

a. Al fondo de la sarta, la presin al estallido esta dada por:

Si el revestimiento tiene fluidos use la densidad interna.

b. Al tope de la sarta, la presin esperada por reventn esta dada por:

c. Un SFB de 1.1 se usa para todas las secciones.

d. Si Pb es mayor de 6000 LPC utilizar sellos metal-metal.

4.1.5 Para tuberas de produccin (tubing)

( COLAPSO

Use SFC de 1.0 basado en el fluido de Completamiento considerando vaca la tubera.

( TENSIN

a. No considere efecto de flotabilidad

b. Use SFT de 1.5 para profundidades menores de 10.000

Use SFT de 1.6 para profundidades mayores de 10.000

c. Considere el esfuerzo a la tensin del cuerpo del tubo y no lo del acople en el diseo,

( C0LAPSO

a. Use la presin de cierre en la tubera s se conoce, o use la presin del lodo menos la presin hidrosttica del fluido de fonacin.

b. Use SFB de 1.1 mnimo

c. Use sellos tipo tefln si la presin excede de 6000 LPC.

d. Considere los efectos de pistoneo, flotabilidad, temperatura y de presin interna cuando utilice empaques u otros elementos de sello, para prevenir fallas.

4.1.6 Revestimiento tipo Liner:

Un liner es una sarta de revestimiento que no alcanza la superficie. Los liner son colgados sobre el revestimiento intermedio, para uso de un adaptador adecuado de un empaque y correr el llamado liner hanger. En el Completamiento del liner los dos el liner y el revestimiento intermedio actan como la sarta de produccin. El mejor criterio de diseo para el liner es la capacidad de oponerse a la mxima presin de colapso; los tipos de liner de referencia son:

*Liner de perforacin: Son usados para aislar la prdida de circulacin a zonas anormalmente presurizadas para permitir profundizar la perforacin.

*Liner de produccin: Son corridas en vez de todo el revestimiento para proveer aislamiento a travs en la produccin o las zonas de inyeccin.

*Liner tie-back: Es una seccin del revestimiento extendido hacia arriba del tope de un liner existente para la superficie o cabeza del pozo.

*Liner scab: Es una seccin de revestimiento que no alcanza la superficie. Este es usado para reparar daos existentes en el revestimiento. Esta s manualmente sellado con empaques en el tope y fondo y en algunos casos es tambin cementado.

*Liner scab tie-back: Es una seccin de revestimiento extendida desde el tope de un Linner existente pero no alcanza la superficie y es usualmente comentado en partes

Las ventajas de un liner son:

- Se reducen los costos totales de la sarta de produccin y al igual que el tiempo de corrida y cimentacin.

- La longitud y el dimetro son reducidos para facilitar el Completamiento con tamaos adecuados de la tubera de produccin.

Las desventajas de un liner son:

- Posible fuga a travs de un liner hanger.

- Dificultad en la obtencin de una buena cementacin primaria debido al poco espacio anular entre el liner y el hueco.

4.1.7 Sartas Especiales en Pozos con H2S

a. Use revestimientos C-75 o de menor grado si es posible

b. Use N-80 modificado, N-80 especial, o CYN 80, si-90 si no se puede utilizar C-75

c. Use S00.90, SS.95, S0095, C-95, S-95, sino se puede utilizar (b).

d. Use P-1-5, P-1 10, 500.125, para temperaturas mayores de 175 grados.

e. Use por ultimo S00-14-, V-150 y 500-155 si las condiciones son extremas..

4.18 Sartas para Fracturamiento

a. Use la presin de fractura de la formacin como presin mxima para la presin al estallido en la sarta de toado (tubing) y la presin de inyeccin mxima en la sarta del tope para el estallido.

4.2 MODELOS

Se presentan cuatro modelos que se analizan a continuacin para efecto de los diseos

a. T, Pb, Pc. Inicia con Tensin (T) y verifica con Presin de Burst (Pb) y con Presin de Colapso (Pc)

El diseo considera la evaluacin de la tubera desde el punto de vista de las cargas ejercidas por el propio peso de la tubera y las adicionales necesarias para superar la resistencia de los tubos por problemas de pegas o por cargas de tensin ejercidas por efecto de asentamiento de los empaques. Es el mtodo usado en el diseo de tuberas de produccinEl esquema considera que el tubo superior debe soportar la carga de las inferiores y cada uno de los siguientes soporta las siguientes, el diseo se hace solamente por Tensin y se verifica por Burst y por Colapso.

b. Pc, Pb, T. Inicia con colapso, continua con Presin de Burst y se verifica por Tensin

El diseo considera iniciar el diseo partiendo por colapso desde el fondo hacia arriba, hasta donde cambie la sarta de compresin a Tensin, y se cambia el diseo a Burst (reventn) hasta finalizar el diseo y se verifica por tensin.

c. Pb, PC, T. Inicia por Burst desde superficie se continua por colapso hasta llegar al fondo del pozo, y por ltimo se verifica por Tensin.

El diseo parte con la seleccin de la tubera por Presin de Burst hasta el punto donde pase el diseo a colapso, donde se disea hasta finalizar por Colapso y posteriormente se verifica por Tensin.

d. Pb y Pc, T. Inicia simultneamente con Burst y colapso, y se finaliza revisando por Tensin.

El diseo trata de simular qu tubera sirve tanto para colapso y burst simultneamente, con un proceso de prueba y error hasta que una seccin cumpla las condiciones, luego se hace otra prueba con cada seccin hasta cubrir todo el pozo, al final se verifica que aguante por tensin.

4.3 PROCEDIMIENTO DISEO DEL MODELO

4.3.1 Modelo Pc, Pb y T

Asumimos que se parte conociendo el dimetro del revestimiento a usar en la seleccin del diseo.

a. CALCULAR PRESIN DE COLAPSO

Donde:

m = densidad del lodo

hZ = altura del zapataSfc = factor de seguridad

b. Seleccionar un revestimiento de igual dimetro con: Pct (tabla) > Pc calculada, considerando adicionalmente la Disponibilidad, Costo, Peso y Presin, tomando los datos de la tabla y construyendo una tabla como se indica ODWEICHTGRADEPcPbTIDDRIFT$

NOTE Si el dril, (Tolerancia), es menor que el tamao del hueco a seguir perforando, hay que redisear

En el diseo por Colapso se selecciona un revestimiento del mismo tamao, teniendo en cuenta los siguientes criterios por colapso.*= G < W

*= W < G

*< W < G

SI NO HAY REVESTIMIENTO QUE CUMPLA CON LA CONDICION ANTERIOR, se utilizar esta tubera hasta superficie en caso del revestimiento de superficie e Intermedio y se verifican los factores de seguridad; Si es Linner la llevo 300 ft ms arriba del tope requerido e igualmente se verifican los factores de seguridad; finalizando el diseo de la seccin.

Si hay revestimiento que cumpla alguna de las condiciones, se determina hasta que profundidad puede ser utilizado, con la ecuacin

b.2 SE VERIFICA SI EL REVESTIMIENTO A ESA PROFUNDIDAD ESTA EN TENSIN O COMPRESIN

Se aplica el siguiente procedimiento, se halla T, Ta1, Ta2, o Ta3

Donde.

SI Ta2 es negativo el revestimiento en ese punto est en tensin, y el siguiente paso es corregir por Tensiones Axales SI Ta2 es positivo, est en compresin; se continua el diseo por Colapso segn paso b, (el tope de la tubera anterior seleccionada se ubica en el ht calculado), seleccionando una nueva tubera y definiendo si est en compresin o en tensin, si esta en Tensin se halla ahora (Ta3).

donde

EMBED Equation.3

EMBED Equation.3 Si Ta3 es positivo sigo diseando por colapso (paso b) y halla Ta4; normalmente en los diseos se llega diseando por colapso con tres tuberas.

Si Ta3 es negativo lo corrijo por Tensiones Axiales construyendo la tabla siguiente hasta determinar la correccin; se usa la ecuacin siguiente o con grafica X2 +0.52 X Y+ Y2 = 1TENSIONES AXIALES

hTa (-)FyPccthn

ht calculadaTaGraficaFy x Pct

ht1Ta (ht1)GraficaFy x Pctht2

Hallar Pbx1 y Pbx2 (paso 7), escoger Pbx menor s, Pbx < Pbt OK c. DISEO POR BURST La ltima tubera seleccionada por colapso es la que tenemos en consideracin el diseo, a esta tubera se evala si sirve hasta superficie o en caso contrario continuar diseando por burst, en general lo primero es definir la presin esperada que soporta la tubera segn las ecuaciones siguientes, para ello se Calcula Pbx1 y Pbx2Pbx1 = F x hz g x (hz ht) 0.052 x m x ht

Presin a la que fallara el revestimiento a condiciones actuales.

Pbx2 = 0.052 x n x hn - gn x (hn ht) - 0.052 x m x ht

Presin a la que fallara el revestimiento con la siguiente seccin

Donde :

nDensidad prxima seccin