Trabajo Limpio Del Acero y Sus Propiedades

-

Upload

neyer-leonel-vargas-padilla -

Category

Documents

-

view

7 -

download

1

description

Transcript of Trabajo Limpio Del Acero y Sus Propiedades

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

El AceroObtención del Acero

El acero se puede obtener a partir de dos materias primas fundamentales:

• El arrabio, obtenido a partir de mineral en instalaciones dotadas de alto horno.

Arrabio: material fundido que se obtiene en el alto horno mediante reducción del mineral de hierro. Se utiliza como materia prima en la obtención del acero en los altos hornos.Los materiales básicos empleados para fabricar arrabio son mineral de hierro, coque y caliza. El coque se quema como combustible para calentar el horno, y al arder libera monóxido de carbono, que se combina con los óxidos de hierro del mineral y los reduce a hierro metálico. La ecuación de la reacción química fundamental de un alto horno es:Fe2O3 + 3CO → 3CO2 + 2Fe• Las chatarras tanto férricas como inoxidables.

Fabricación del Acero

El tipo de materia prima condiciona el proceso de fabricación. En líneas generales, para fabricar acero a partir de arrabio se utiliza el convertidor con oxígeno, mientras que partiendo de chatarra como única materia prima se utiliza exclusivamente el horno de arco eléctrico (proceso electro-siderúrgico). Los procesos en horno de arco eléctrico pueden usar casi un 100% de chatarra metálica como primera materia convirtiéndolo en un proceso más favorable desde un punto de vista ecológico. Aun así, la media de las estadísticas actuales calcula que el 85% de las materias primas utilizadas en los hornos de arco eléctrico son chatarra metálica.Las aleaciones de acero se realizan generalmente a través del horno de arco eléctrico, incluyendo el acero inoxidable. En algunos tipos de acero inoxidable se añade a su composición molibdeno, titanio, niobio u otro elemento con el fin de conferir a los aceros distintas propiedades.

Materia Prima

La calidad de la chatarra depende de tres factores:- Su facilidad para ser cargada en el horno- Su comportamiento de fusión (densidad de la chatarra, tamaño, espesor, forma)- Su composición, siendo fundamental la presencia de elementos residuales que sean difíciles de eliminar en el proceso del horno.

Atendiendo a su procedencia, la chatarra se puede clasificar en tres grandes grupos:

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

a) Chatarra reciclada: formada por despuntes, rechazos, etc. originados en la propiafábrica. Se trata de una chatarra de excelente calidad.b) Chatarra de transformación: producida durante la fabricación de piezas ycomponentes de acero (virutas de máquinas herramientas, recortes de prensas yguillotinas, etc.).c) Chatarra de recuperación: suele ser la mayor parte de la chatarra que se emplea en la acería y procede del desguace de edificios con estructura de acero, plantas industriales, barcos, automóviles, electrodomésticos, etc.

Fabricación en horno eléctrico

La fabricación del acero en horno eléctrico se basa en la fusión de las chatarras por medio de una corriente eléctrica, y al afino posterior del baño fundido.El horno eléctrico consiste en un gran recipiente cilíndrico de chapa gruesa (15 a 30 mm de espesor) forrado de material refractario que forma la solera y alberga el baño de acero líquido y escoria. El resto del horno está formado por paneles refrigerados por agua. La bóveda es desplazable para permitir la carga de la chatarra a través de unas cestas adecuadas.

La bóveda está dotada de una serie de orificios por los que se introducen los electrodos, generalmente tres, que son gruesas barras de grafito de hasta 700 mm de diámetro. Los electrodos se desplazan de forma que se puede regular su distancia a la carga a medida que se van consumiendo.Los electrodos están conectados a un transformador que proporciona unas condiciones de voltaje e intensidad adecuadas para hacer saltar el arco, con intensidad variable, en función de la fase de operación del horno.Otro orificio practicado en la bóveda permite la captación de los gases de combustión, que son depurados convenientemente para evitar contaminar la atmósfera.El horno va montado sobre una estructura oscilante que le permite bascular para proceder al sangrado de la escoria y el vaciado del baño.

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

El proceso de fabricación se divide básicamente en dos fases: la fase de fusión y la fase de afino.

Fase de Fusión

Una vez introducida la chatarra en el horno y los agentes reactivos y escorificantes(principalmente cal) se desplaza la bóveda hasta cerrar el horno y se bajan los electrodos hasta la distancia apropiada, haciéndose saltar el arco hasta fundir completamente los materiales cargados.El proceso se repite hasta completar la capacidad del horno, constituyendo este acero una colada.

Fase de afino

El afino se lleva a cabo en dos etapas. La primera en el propio horno y la segunda en un horno cuchara. En el primer afino se analiza la composición del baño fundido y seprocede a la eliminación de impurezas y elementos indeseables (silicio, manganeso,fósforo, etc.) y realizar un primer ajuste de la composición química por medio de laadición de ferro aleaciones que contienen los elementos necesarios (cromo, níquel,molibdeno, vanadio o titanio).El acero obtenido se vacía en una cuchara de colada, revestida de material refractario, que hace la función de cuba de un segundo horno de afino en el que termina de ajustarse la composición del acero y de dársele la temperatura adecuada para la siguiente fase en el proceso de fabricación.

La colada contínua

Finalizado el afino, la cuchara de colada se lleva hasta la artesa receptora de la colada continua donde vacía su contenido en una artesa receptora dispuesta al efecto.La colada continua es un procedimiento siderúrgico en el que el acero se viertedirectamente en un molde de fondo desplazable, cuya sección transversal tiene la forma geométrica del semiproducto que se desea fabricar; en este caso la palanquilla.La artesa receptora tiene un orificio de fondo, o buza, por el que distribuye el acerolíquido en varias líneas de colada, cada una de las cuales dispone de su lingotera omolde, generalmente de cobre y paredes huecas para permitir su refrigeración con agua, que sirve para dar forma al producto. Durante el proceso la lingotera se mueve

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

alternativamente hacia arriba y hacia abajo, con el fin de despegar la costra sólida que se va formando durante el enfriamiento.Posteriormente se aplica un sistema de enfriamiento controlado por medio de duchas de agua fría primero, y al aire después, cortándose el semiproducto en las longitudesdeseadas mediante sopletes que se desplazan durante el corte.En todo momento el semiproducto se encuentra en movimiento continuo gracias a losrodillos de arrastre dispuestos a los largo de todo el sistema.Finalmente, se identifican todas las palanquillas con el número de referencia de lacolada a la que pertenecen, como parte del sistema implantado para determinar latrazabilidad del producto, vigilándose la cuadratura de su sección, la sanidad interna, la ausencia de defectos externos y la longitud obtenida.

Flujos de materia del proceso de fabricación del acero

Para producir una tonelada de acero virgen se necesitan 1500kg de ganga de hierro,225kg de piedra caliza y 750kg de carbón (en forma de coque)La obtención del acero pasa por la eliminación de las impurezas que se encuentran en el arrabio o en las chatarras, y por el control, dentro de unos límites especificados según el tipo de acero, de los contenidos de los elementos que influyen en sus propiedades.Las reacciones químicas que se producen durante el proceso de fabricación del acerorequieren temperaturas superiores a los 1000ºC para poder eliminar las sustanciasperjudiciales, bien en forma gaseosa o bien trasladándolas del baño a la escoria.

Por cada

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

tonelada de bloque de acero fabricado se generan: 145kg de escoria, 230kg de escoria granulada, aproximadamente 150 000 litros de agua residual y alrededor de 2 toneladas de emisiones gaseosas (incluyendo CO2, óxidos sulfurosos y óxidos deNitrógeno)

Los

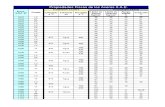

valores del desglose de las emisiones gaseosas de la tabla 5.2 han sido obtenidos apartir de las estadísticas de emisiones de la industria de hierro y acero del Reino Unido en el año 1997 y la producción de acero de dicha industria ese año (datos publicados por el gobierno del Reino Unido y actualizados según los factores de conversión indicados por el mismo).

Opciones de reciclado del acero

Al ser un material de alta intensidad energética, el acero tiene un alto potencial para ser reciclado. El acero, se puede reciclar técnicamente un número indefinido de veces, casi sin degradación en la calidad.

Aún así, la oxidación reduce la cantidad de material no oxidado. Mientras queprácticamente el 100% de los desechos de acero podrían ser re-introducidos en laindustria, el porcentaje de acero reciclado se estima del 46%. Considerando la relativa facilidad con la que el acero puede ser reciclado y las ventajas obtenidas cuando se utiliza acero reciclado (requiere cuatro veces más energía producir acero de mineral virgen que reciclarlo [Green Networld, 1999]), resulta claro que hay muchas posibilidades de mejora. Las propiedades metálicas del acero son ventajosas ya que permiten que la

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

separación del acero sea físicamente viable tanto en flujos de desecho como en plantas de construcción o demolición usando imanes para separar el metal del resto de residuos. La naturaleza magnética de los metales férricos facilita la separación y manejo durante el reciclado.Además, la escoria generada en el proceso de producción del acero, también puede ser reciclada, y se usa actualmente como sustituto de cemento o áridos en la construcción de carreteras y muros. Esta utilización es enormemente beneficiosa debido, por un lado, a la significativa reducción en la emisión de dióxido de carbono que de otra forma seria generado debido a la calcinación del mineral calcáreo, y por otro lado, a la reducción de escoria residual. Se estima que la creación de una tonelada de escoria (durante la producción de 3,5 toneladas de metal fundido) ahorra entre 3 y 5 GJ de energía y puede evitar la cocción de 1000 kg de calcárea, que tiene el potencial de generar entre 900 y 1200 kg de dióxido de carbono

Tipos de acero

1. Acero Corten: El Acero Corten es un Acero común al que no le afecta la corrosión. Es una aleación de Acero con níquel, cromo, cobre y fósforo que, tras un proceso de humectación y secado alternativos forma una delgadísima película de óxido de apariencia rojizo-púrpura.Aplicaciones: Se utiliza en la Industria cementera, silos, tolvas, cribadoras, chimeneas, tuberías, lavaderos de carbón, depósitos de agua, petróleo, fuel-oil, etc. Construcciones metálicas, puentes, estructuras, fachadas de edificios, puertas metálicas, hormigoneras, grúas, palas excavadoras. Vagones ferrocarril, chasis de camiones, basculantes, cisternas, semirremolques.2. Acero Calmado: El Acero Calmado o Reposado es aquel que ha sido desoxidado por completo previamente a la colada, por medio de la adición de metales. Mediante este procedimiento se consiguen piezas perfectas pues no produce gases durante la solidificación, evitando las sopladuras.3. Acero Corrugado: Barra de Acero cuya superficie presenta resaltos o corrugas que mejoran la adherencia con el hormigón, que forman estructuras de hormigón armado.

4. Acero Galvanizado: El Acero Galvanizado por inmersión en caliente es un producto que combina las características de resistencia mecánica del Acero y la resistencia a la corrosión generada por el Cinc.Propiedades del Acero Galvanizado:

Resistencia a la abrasión Resistencia a la corrosión

Aplicaciones: El acero galvanizado se utiliza para la Edificación, Instalaciones Industriales, Grandes Estructuras, Automoción, Armaduras galvanizadas para

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

hormigón, Agricultura y Ganadería, Equipamientos de Carreteras, Elementos de unión, Mobiliario Urbano, estructuras para el deporte y tiempo libre, Electricidad y comunicaciones, Transporte.5.Acero Inoxidable: Se denomina Acero Inoxidable a cualquier tipo de Acero aleado cuyo peso contenga como mínimo 10,50 % de Cromo, pero no más de 1,20 % de Carbono, con cualquier otro elemento de aleación o sin él.Contiene cromo, níquel y otros elementos de aleación, que lo mantienen brillantes y resistente a la corrosión a pesar de la acción de la humedad o de ácidos y gases.

6. Acero Laminado: una barra de acero sometida a tracción, con los esfuerzos se deforma aumentando su longitud. Si se quita la tensión, la barra de acero recupera su posición inicial y su longitud primera, sin sufrir deformaciones remanentes.Todo esto dentro de ciertos márgenes, es decir dentro de cierto límite al que denominamos Límite Elástico.

7. Acero al Carbono: Acero constituido por un mínimo no especificado de elementos de aleación; el aumento de la proporción de carbono reduce su ductilidad y soldabilidad aunque aumenta su resistencia.

8. Acero Aleado: Acero que en su constitución posee el agregado de varios elementos que sirven para mejorar sus propiedades físicas, mecánicas o químicas especiales.Los elementos que se pueden agregar son: carbono, cromo, molibdeno, o níquel (en cantidades que exceden el mínimo establecido).

9. Acero Dulce o Acero Suave: Tipo de acero cuyos niveles de carbono se sitúan entre el 0,15% y el 0,25%; es casi hierro puro, de gran ductilidad y resistencia a la corrosión.

10. Acero Efervescente: Acero que no ha sido desoxidado por completo antes de ser vertido en moldes; contiene muchas sopladuras pero no aparecen grietas.Aplicaciones: El acero efervescente se emplea para grandes requisitos superficiales; suele usarse en perfiles, chapas finas y alambres.11. Acero Estirado en frío: Acero sometido a un tratamiento especial mediante el cual se ha mejorado su límite elástico.

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

12. Acero Estructural: Acero laminado en caliente y moldeado en frío; se lo usa como elemento portante.13. Acero Intemperizado: Acero de gran resistencia que desarrolla una capa de óxido sobre sus superficies cuando se lo expone a las lluvias y a la humedad; tiene la ventaja de adherirse al elemento metálico principal protegiéndolo de la posterior corrosión.14. Acero Negro : Es un acero con un contenido bajo de carbono, y sin ningún tratamiento superficial adicional. Debido a eso, el proceso de fabricación final y la ausencia de tratamiento hacen que se oscurezca la superficie, por la fina capa de carbono que suele quedar encima.

APLICACIONES GENERALES DEL ACEROEl acero en sus distintas clases está presente de forma abrumadora en nuestra vida cotidiana en forma de herramientas, utensilios, equipos mecánicos y formando parte de electrodomésticos y maquinaria en general así como en las estructuras de las viviendas que habitamos y en la gran mayoría de los edificios modernos. En este contexto existe la versión moderna de perfiles de acero denominada Metalcón.El Acero también es muy usado en automóviles y maquinaria agraria, aparte de para actividades ferroviarias. También cabe decir de la industria fabricante de armamento, especialmente la dedicada a construir armamento pesado, vehículos blindados y acorazados.Utilización del Acero en la industria petrolera

Hoy día el acero es el material más usado en todas las fases de la industria petrolera, y como ejemplos podemos citar:1. Las torres y taladros de perforación profunda que se emplean en la etapa inicial para descubrir y explotar un pozo petrolífero, con sus tuberías de “drill pipe” (perforación), “casing” (“encamisado”) que revisten las paredes y “tubbing” que conducen el petróleo desde miles de metros de profundidad. En esta fase también se encuentran las Plataformas “ Off Shore” de perforación y explotación de petróleo y gas mar afuera, cuyo costo es de cientos de millones de dólares.2. Las Facilidades de Producción en superficie: desde las válvulas llamadas “árboles de navidad” ubicados en la boca del pozo, las líneas de flujo, los múltiples y tanques de almacenamiento, los equipos de separación y tratamiento de las corrientes de petróleo, agua y gas, hasta los sistemas de reinyección de agua.3. Los oleoductos, gasoductos, poliductos y demás sistemas de transporte de hidrocarburos, que permiten llevar en forma segura y económica millones de barriles o pies cúbicos de gas entre las áreas de producción y las de refinación y desde esta últimas hacia los terminales de almacenamiento de combustibles

Ing. Petrolera. Resistencia de materiales de acero - 2009 S1832-5 Pablo Andrés Vaca Pereira

en tierra, o las boyas ubicadas mar afuera.4. Los grandes sistemas de almacenamiento en tanques, esferas y contenedores criogénicos, hasta cavernas donde algunos países almacenan sus reservas estratégicas.5. Los tanques de almacenamiento en las estaciones de servicio que almacenan en forma líquida los productos limpios: gasolina, diesel e incluso gas natural comprimido, para las flotas de vehículos, embarcaciones y demás sistemas de transporte masivo.6. Las Refinerías y Complejos Petroquímicos que a partir de los hidrocarburos producen los combustibles solventes y productos químicos más variados, desde fertilizantes, hasta polímeros, con torres, reactores y los más variados equipos de proceso.7. Los buques tanques que transportan petróleo, productos obscuros (fuel oil, asfalto, etc), productos limpios: diesel, gasolinas, JP1 (Combustible para aviones), gas licuado de petróleo, LPG y lo más reciente gas natural licuado, LNG, con las nuevas exigencias de doble casco, para evitar derrames que afecten el medio ambiente marino.