_Tuber¡a caños PEAD

-

Upload

gustavo-quagliariello -

Category

Documents

-

view

793 -

download

9

Transcript of _Tuber¡a caños PEAD

Sistema de Tuberas y Conexiones de Polietileno

2005

CONTENIDOPg. 01 1. LA FUERZA DE DOS

Pg. 03 2. POLIETILENO

Pg. 07 3. INFORMACIN TCNICA

Pg. 15 4. INSTALACIN Y MONTAJE

Pg. 27 5. PRODUCTOS

Pg. 36 6. CALIDAD

Contacto: Av. Pte. Pern 3750 - B1754BAP San Justo - Buenos Aires Tel.: (54 11) 4480-7093/97 Fax: (54 11) 4480-7098/99 www.pcs-sa.com.ar [email protected]

LA FUERZA DE DOS

Usted y su empresa conocen la calidad y las altas prestaciones de las tuberas Polytherm -fabricadas por Ferva S.A.- y de las conexiones Central Plastic. En noviembre del 2003 fue creada POLYTHERM CENTRAL SUDAMERICANA S.A., fruto de la asociacin entre Ferva y Central Plastic Sudamericana. Esta compaa ha sido concebida como una empresa de servicios comerciales y de logstica con el propsito de lograr la excelencia en la oferta de soluciones integrales para el mercado de redes de agua, gas, drenajes y el sector industrial, petrolero, minero y de telecomunicaciones. Ferva S.A. produce en Argentina, hace ms de diez aos, tuberas de polietileno de media y alta densidad marca Polytherm, as como reguladores y conexiones para gas marca SIGAS, de reconocido prestigio en Sudamrica. Pertenece al GRUPO DEMA, a la vanguardia tecnolgica y comercial en soluciones para la conduccin de fluidos y destacado exportador a mltiples destinos de Amrica y Europa de sus productos Acqua System, Duratop, Dema, Tubotherm, PECO y otros. Con el correr de los aos Ferva ha ido sumando inversiones en equipamiento de ltima generacin y ha capacitado a su equipo de colaboradores para asegurar a sus clientes la confiable calidad de sus productos, una vasta variedad de tuberas desde 20 a 710 mm. que le permiten abordar todos los mercados de conduccin de fluidos en polietileno.

.

Central Plastic Sudamericana S.A. es una compaa de Central Plastics Company USA, fabricante de conexiones en polietileno de media y alta densidad en su moderna y tecnificada planta industrial de Oklahoma, USA, con casi quinientos empleados. En 1986 comenz a operar en la Argentina produciendo y comercializando accesorios de termo y electrofusin, transiciones acero-polietileno y piezas especiales de conexin de tuberas. Desde el comienzo del proceso productivo hasta la fecha ha invertido sistemticamente hasta convertirse en la ms importante planta de su gnero en Latinoamrica, en trminos de variedad de piezas ofrecidas, de la moderna tecnologa aplicada a sus procesos productivos y por el riguroso cumplimiento de las normas internacionales de fabricacin, calidad y control de la misma. Juntos en Polytherm Central Sudamericana, Ferva y Central Plastic -dos empresas certificadas ISO 9000- han sumado la experiencia, solidez y prestigio de ambas, adems de su capacidad de diseo y desarrollo de productos. Ms an han consolidado sus fuerzas en un nico equipo comercial y de servicios, que ha sido puesto a disposicin de todo mercado en el nimo de ofrecer a su clientela el ms profesional asesoramiento de preventa, la disponibilidad permanente de todos los productos, la mejor logstica de distribucin de los mismos y finalmente, el servicio postventa necesario para cerrar el proceso de atencin y satisfaccin del cliente.

1

En la actualidad, Polytherm y Central han centralizado su produccin en una moderna planta con tecnologa de punta, procesos automatizados de produccin y una gestin de calidad de acuerdo a normas internacionales (ISO, DIN, AFNOR, IRAM, ASTM, UNE, NAG, JIS, y otras). Fruto de esta unin estratgica se ha conformado la mayor oferta de productos nacionales, que se complementa con la comercializacin de todo otro producto, local, o de importacin, necesario para la satisfaccin completa de los pedidos de nuestros clientes. Tuberas de Polietileno POLYTHERM, conexiones de Polietileno CENTRAL, reguladores y conexiones de gas SIGAS, transiciones acero-polietileno CENTRAL, vlvulas esfricas de Polietileno, mquinas de termo y electrofusin y el ms completo herramental son slo algunos artculos de la lnea de productos comercializados por PCS. La mayor calidad, confiabilidad, certeza y velocidad de entrega, son el capital que el cliente tiene ahora a su disposicin y que hace de PCS el socio ms apropiado y confiable para todos sus proyectos.

2

POLIETILENO2.1 Un cambio trascendente en la conduccin de fluidos 2.2 La mayor vida til y calidad de servicio 2.3 Caractersticas generales 2.4 Ventajas del polietileno vs. otros materiales 2.5 Principales aplicaciones

POLIETILENO2.1 Un cambio trascendente en la conduccin de uidosEl polietileno de Alta densidad (PEAD) comenz a utilizarse para tuberas en Europa y EE.UU. a comienzos de la dcada del 50. Las caractersticas determinantes para su desarrollo fueron, entre otras, la flexibilidad, el bajo peso, las propiedades fsicas de resistencia qumica, su facilidad de unin (termo u electrofusin), la baja rugosidad y la facilidad de transformacin. Sucesivos avances en la tecnologa de los materiales, en la ingeniera de aplicacin y en el diseo de producto conformaron la tendencia creciente de sustitucin de tuberas de otros materiales por PEAD en el mercado de conduccin de fluidos. Adems, la posibilidad de realizar un tuneleo guiado o de insertar in situ una tubera nueva de PEAD dentro de otra de otros materiales, sin tener que hacer una nueva zanja, ampla ms su campo de posibilidades de aplicacin. En cualquiera de los casos se reduce a la mnima expresin la rotura de veredas, pavimentos y suelos. De esta forma se evitan los trastornos que las excavaciones y reparaciones producen y se logra un trabajo ms econmico.

2.2 La mayor vida til y calidad de servicioEl desarrollo de las redes de conduccin de agua, gas y otros fluidos con tuberas de PEAD, en todo el mundo, no solo encuentran razones de peso en la flexibilidad y velocidad de su instalacin, sino tambin, en la suma de ventajas que definen a este material como el de mayor vida til y aptitud integral para la conduccin de todo tipo de fluidos.

2.3 Caractersticas generalesAlta resistencia qumica: Las tuberas de PEAD Polytherm reemplazan al acero, a la fundicin y al hormign cuando se requiere ptima resistencia qumica y a la corrosin. Los tubos y accesorios de PEAD no son atacados por cidos, bases, sales y muchos derivados de hidrocarburos y son inertes a la accin de los suelos agresivos (ver pg.10 Agentes qumicos). Total aptitud sanitaria y organolptica: La probada estanqueidad de las uniones fusionadas, garantiza el transporte de agua potable, libre de la contaminacin potencial de los suelos que recorre. Mximo cuidado de medio ambiente: El PEAD es un material 100% reciclable y con valores nulos de agresin al medio ambiente, cumpliendo de esta forma con las ms exigentes normas nacionales e internacionales en la materia. Resistencia a la abrasin: Debido a la superficie interior lisa, los tubos y accesorios de PEAD son altamente resistentes al desgaste por abrasin, lo que se pone en evidencia cuando son utilizados para el transporte hidrulico a presin de materiales slidos, como el sistema de lecho fluidizado utilizado en minera. Baja resistencia al flujo: La baja resistencia del sistema de PEAD permite aplicar coeficientes de diseo que significan un nivel despreciable de prdida de carga por rozamiento y turbulencia. La resistencia al escamado y la muy baja posibilidad de adherencia de incrustaciones hace que la tubera pueda mantener libre la seccin de pasaje y las propiedades de flujo durante toda su vida til.

4

Comportamiento en fro: Como los tubos y accesorios de PEAD se caracterizan por un bajo coeficiente de conductibilidad trmica, aslan el fluido conducido de los efectos de las bajas temperaturas, lo que unido a su flexibilidad tiende a neutralizar los riesgos del congelamiento que afecta seriamente a los materiales rgidos. Comportamiento en funcin del tiempo: . Estas tuberas tienen una vida til de 50 aos a 20 C para una determinada presin nominal de trabajo. A temperatura mayor a 20C debe tenerse en cuenta para el clculo los factores de reduccin segn tabla. Estos factores han sido calculados estimando una vida til de 50 aos.

Temp. (C) Factor de Reduccin

20

25

30 0.81

35

40

Vida til mnima 50 aos

1.0 0.90

0.72 0.62

2.4 Ventajas del polietileno vs. otros materialesCARACTERSTICAS Resistencia Flexibilidad Peso Costo material Costo obra terminada Resistencia a la corrosin Longitud tramos entregados Posibilidad de pinzamiento Conabilidad de la unin Estanqueidad Facilidad de reparacin Insercin Ampliaciones Instalacin con tuneleo dirigido Rapidez de instalacin Resistencia al golpe de ariete PEAD Bueno Excelente Excelente Muy bueno Excelente Excelente Excelente Excelente Excelente Excelente Excelente Excelente Excelente Excelente Excelente Excelente PVC Buena Mala Excelente Excelente Muy bueno Excelente Regular Mala Buena Buena Buena Mala Buena Mala Buena Regular H FUNDIDO Excelente Mala Mala Mala Mala Regular Mala Mala Mala Mala Mala Mala Mala Mala Mala Buena ACERO Excelente Regular Regular Regular Regular Mala Regular Mala Buena Muy buena Buena Mala Buena Mala Regular Excelente

5

2.5 Principales Aplicaciones

AGUARedes y distribucin de agua, drenaje y riegoDadas las bondades de las tuberas de polietileno, estas ofrecen la ms moderna, segura y econmica solucin a los proyectos de acueductos, redes de agua, drenajes y riego. Redes de distribucin de agua. - Agua potable para el sector municipal e industrial. - Aguas residuales en el sector industrial y petroqumicos. Proyectos de irrigacin, por goteo, aspersin y riego por pvot central. Para alcantarillados sanitarios, pluviales y descargas industriales.

GASRedes y distribucin de gas

Los tubos de polietileno, debido a sus caractersticas, son utilizados adecuadamente para redes de distribucin de gas residencial. El gas residencial es distribuido bajo presin con un valor mximo de 4 bar, estas tuberas estn fabricadas con un diseo de ndice de seguridad de ms del doble, segn normas. La facilidad de conexiones hermticas mediante accesorios fusionados por electrofusin garantizan una estanqueidad del 100%, premisa primordial para este tipo de aplicaciones.

MINERA Y PETROLEOAplicaciones industriales, mineras y petrolerasLas tuberas de polietileno satisfacen los exigentes requerimientos del sistema industrial, minero y petrolero para una diversidad de aplicaciones tales como: Transporte de materiales slidos. Transporte de afluentes del petrleo, en la refinacin y en complejos petroqumicos. Para el agua de proceso en plantas de vapor. Drenajes submarinos. Sistemas de dragados.

6

INFORMACIN TCNICA3.1 Especificaciones tcnicas 3.2 Resistencias mecnicas y fsicas 3.2.1 Dilatacin y contraccin trmicas 3.2.2 Radio de curvatura de los tubos 3.2.3 Resistencia al golpe de ariete 3.2.4 Resistencia al aplastamiento 3.2.5 Resistencia a la intemperie 3.2.6 Prdida de carga por friccin 3.2.7 Resistencia a los agentes qumicos

INFORMACIN TCNICA3.1 Especicaciones tcnicasPEAD Lnea Agua Potable (PE 80=MRS 8)Denominacin bsica Norma Densidad Tubo Estabilizacin UV Color ndice de Fluidez del tubo Estabilidad dimensional Estabilidad trmica a la oxidacin Dispersin de Pigmentos Propiedades Organolpticas Tensin de traccin (en el punto de cedido) Alargamiento a la rotura Tensin hidrosttica Mdulo de Elasticidad Coeciente medio de dilatacin entre 20 C y 90 C Polietileno de Alta Densidad PE 80 ISO N 4427. IRAM N 13485 0,951 g/cm3 (mnimo) Lograda a travs de la incorporacin de Negro Humo (2 a 2,5%) Negro con lneas azules coextrudadas 0,36 g/10 min. (mx.). Cond.: 190 C/5 Kg. a 20 min. (200 C) = 18 MPa. (indicativo) >500% (indicativo) Tensin = 9 MPa. Rotura>=100 h 20 C 920 MPa. a 20 C 0,06 mm/m C

PEMD Lnea Agua Potable (PE 100=MRS 10) Lnea GASPolietileno de Media Densidad PE 80 GE-N1-129 ENARGAS 0,942 g/cm3 Aditivacin en resina (mximo tiempo de exposicin a la intemperie 1 ao) Amarillo 0,22 g/10 min. (mx.). Cond.: 190 C/ 2,16 Kg. a 20 min. (200 C) = 15 MPa. >= 350% Presin = 8 bar Rotura>= 170 horas >= 920 MPa. A 20 C 0,06 mm/m C

Polietileno de Alta Densidad PE 100 ISO N 4427. IRAM N 13485 0,956 g/cm3 (mnimo) Lograda a travs de la incorporacin de Negro de Humo (2 a 2,5%) Negro con lneas azules coestrudadas 0,36 g/10 min. (mx.). Cond.: 190 C/ 5 Kg. a 20 min. (200 C) = 18 MPa. (indicativo) >500% (indicativo) Tensin = 12,4 MPa. Rotura>=100 h 20 C 920 MPa. a 20 C 0,06 mm/m C

3.2 Resistencias mecnicas y fsicas 3.2.1 Dilatacin y contraccin trmicasLas variaciones de temperatura sobre una tubera hacen que sta sufra dilataciones y contracciones que deben ser consideradas al efectuar cualquier instalacin. La dilatacin contraccin trmica que sufren las tuberas, se calculan con la siguiente frmula:

3.2.2 Radio de curvatura de los tubosEs importante resaltar la gran ventaja que presentan estos tubos por ser flexibles, de poder ser doblados o curvados en la instalacin, sobrepasando obstculos y con mayor economa en piezas de conexin y uniones.

L = L0 x

x T

Siendo: L, la longitud que se expande contrae el tramo de longitud L0 (m). L0, la longitud inicial del tubo (m). , el coeciente de dilatacin trmico lineal del tubo (mm/m X C). T = (0.9 x Toperacin - Tinstalacin) (C).

En instalaciones exteriores y en los casos que las variaciones de temperatura sean importantes, es recomendable instalar la lnea en forma serpenteante insertar en las lneas rectas juntas de expansin, liras u omegas. En instalaciones enterradas, una vez colmada y apisonada la zanja los esfuerzos producidos por la friccin entre la tubera y el relleno evitan las dilataciones y contracciones debidas a variaciones de temperatura.

8

3.2.3 Resistencia al golpe de arieteAplicando las ecuaciones de Allievi, puede llegarse a la expresin: H = C X Vo / g Donde: H = Sobrepresin por golpe de ariete en m. C = celeridad en m/seg. Vo = velocidad media en m/seg. g = aceleracin de la gravedad. Podemos calcular la celeridad en funcin del dimetro, espesor y tipo de material de la tubera; independientemente del caudal, para lo cual aplicamos la siguiente ecuacin: C = 1 / ((y/g) x (1/w + D / E x e)) 1/2 Donde: C = celeridad en m/seg. 8 W = mdulo de elasticidad del agua. = 2,16 x 10 kg/m2 7 E = mdulo de elasticidad del material; E pead = 9,2 x 10 kg/m2 3 Y = masa especfica del agua = 1000 kg/m e = espesor del tubo en m. D = dimetro interno del tubo en m. g = aceleracin de la gravedad.

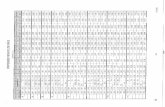

3.2.6 Prdida de carga por friccinLa cada de presin originada por la friccin que produce la circulacin de un fluido dentro de un tubo, puede ser determinada aplicando la frmula de Hazen-Williams:

H=

10.6685 x L x (Q/C) 1.8519 d4.8704

Siendo: H, las prdidas de carga por friccin en metros de columna de agua (mca). (10 mca = 1 kg/cm2) L, la longitud de la lnea en m. d, el dimetro interno del tubo en m. Q, caudal del fluido en m3/s. C, constante de rigurosidad (se recomienda utilizar como valor conservador, C=150). Multiplicidad de frmulas para clculo de tuberas100 90 80 70 60 50 40 30

1.000 800 500 400 300 400 350 200 100 80 60 40 30 20 10 8 6 5 4 3 2 1Velocidad en metros por segundo Dimetro del tubo en milmetros

3.2.4 Resistencia al aplastamientoAdmite un aplastamiento total. En instalaciones de gas es una prctica normal interrumpir el servicio prensado del tubo (Squeeze off) para luego de realizada una conexin reparacin liberarlo nuevamente.

300 250

Prdida de carga en milmetros por metro o metros por milmetros

3.2.5 Resistencia a la intemperieLos tubos de PEAD estn protegidos contra la degradacin de los rayos ultravioletas (UV) por el agregado de negro de humo uniformemente dispersado en su masa lo cual asegura un mnimo de 5 aos de vida sin alteracin de sus caractersticas. No obstante la vida til de los mismos se puede ver afectada segn la incidencia de este factor (condiciones climatolgicas, tiempo de exposicin por da, e intensidad de los rayos solares) por lo que se hace difcil predecir en cuanto puede reducirse la vida de los tubos. Se recomienda que en lo posible los tubos sean instalados a la sombra eliminando este factor de ataque.

200 175 150 125

100Caudal en litros por segundo

0.8 0.6 0.5 0.4 0.3 0.2 0.1 0.08 0.06 0.05

7.0 6.0 5.0 4.5 4.0 3.5 3.0 2.8 2.6 2.4 2.2 2.0 1.8 1.6 1.4 1.2 1.0 0.9 0.8 0.7 0.6 0.5 0.45 0.40 0.35 0.30 0.28 0.26 0.24 0.22 0.20 0.18 0.16 0.14 0.12 0.10 0.08 0.06 0.05 0.04 0.035 0.030

10 9 8 7 6 5 4 3 2 1 09 08 07 06 05 04 03 02

75

60 50

01 009 008 007 006 005 004 003

Frmula de Hazen Williams (C= 150), Q=39 D2,63 SF0.54

9

3.2.7 Resitencia a los agentes qumicosResistencia qumica de las resinas de polietileno seleccionadasLas propiedades de resistencia qumica y de resistencia a la tensin de rotura son frecuentemente mal interpretadas. Estos son efectos fsico-qumicos resultantes de la exposicin de un material plstico a un medio ambiente especfico. Los resultados dependen de la concentracin del agente qumico, la temperatura y el tiempo. La resistencia qumica es una medida de los efectos de la exposicin(es) sin carga; la resistencia a la tensin de rotura es una medida de los efectos de la exposicin(es) bajo carga interna o externa. Los datos contenidos en este boletn son nicamente concernientes al desempeo con respecto a la resistencia qumica de tres tipos de resinas de polietileno, sin carga interna o externa.

Clasicaciones de resistencia qumica usadas para la Tabla 1 y la Tabla 2Tipos de Polietileno: Polietilenos de los Tipos I, II y III estn incluidos en los polietilenos Dow en las siguientes densidades: Tipo I - Densidades desde 0.910 hasta 0.925 Tipo II - Densidades desde 0.926 hasta 0.940 Tipo III- Densidades desde 0.941 hasta 0.965

Aclaraciones sobre las clasicacionesE1 (e)2 = Excelente El plstico no fue afectado en ninguna forma por la duracin de la prueba. G (g) = Bueno Una muy pequea turbidez o decoloracin tuvo lugar. Expectativas de vida desde meses hasta aos. F (f ) = Regular Efecto moderado. Pequeas marcas, cierta decoloracin, posiblemente algunos cambios dimensionales, o cambios de peso. Expectativa de vida semanas a meses. P (p) = Malo Cambios considerables. Expectativa de vida das. N (n) = No recomendado Ataque severo. El plstico se ablanda en pocas horas, y fue inutilizable a los pocos das o al finalizar la prueba. S (s) = Soluble 1 Letras maysculas representan la evaluacin basada en pruebas ASTM. 2 Letras minsculas expresan opiniones.

SIGNOS DE ATAQUE QUIMICOLos siguientes cambios en los materiales plsticos aparecen comnmente durante las pruebas de resistencia qumica: Cambios en la medida o la forma (hinchazn, contraccin, deformacin). Cambios en el color (absorcin, extraccin, reaccin qumica). Cambio en el peso (absorcin, extraccin). Cambios en la calidad de la superficie (agrietamiento, rotura prdida de brillo, ablandamiento). Cambio en las propiedades fsicas tales como dureza y rigidez. El polietileno es qumicamente inerte e inmune al ataque del agua, soluciones acuosas de sales orgnicas, lcalis y cidos fuertes en disolventes orgnicos. El polietileno es resistente a la corrosin externa por suelos agresivos.

10

Tabla 2 Resistencia qumica

Reactivo

Concentracin 1,2

Resinas de Polietileno Tipo III75F 125F (23.9C) (51.7C) f n E G n n e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e g g e e e e e e e e e e e e e e e e g g g g g g g g e g e g e g e g g f g f g g g g g g g g g g e g f f g g e e e e g g e g g e g f e E g e E g e F e g F e g e e n e g n f g g

Reactivo

Concentracin 1,2

Resinas de Polietileno Tipo III75F 125F (23.9C) (51.7C) g f g g e e e e e e g g n n e g n n g f n n n n n n e e g f n n e e e e g g e e e e e e e e e e e e e e n n g g g g P P e f f n f n f n n n g f E e N n f p n n g g e g n n e e e e e e g g e e e e g g g g g g g g g g g g e e e e e f n n g g n n n n f f

Acetaldehdo Acetona Tetrabromuro de acetileno Alcohol allico Acetato de Aluminio Cloruro de Aluminio 21% Saturado Fluoruro de Aluminio Hidrxido de Aluminio Oxalato de Aluminio Oxido de Aluminio Sulfato de aluminio y potasio Sulfato de Aluminio Saturado Sulfato de aluminio y sodio Acido aminoactico (Glicina) Acido aminobutrico-a-dl (a-dl-aminobutrico) Acido aminoisobutrico-2 Amonaco Acetato de amonio (saturado) Sulfato de amonio y aluminio Bicarbonato de amonio Biuoruro de amonio (saturado) Bromuro de amonio Carbonato de amonio Saturado Cloruro de amonio Dicromato de amonio (saturado) Fluoruro de amonio 10% Saturado Hidrxido de amonio al 5% 10% 15% 20% 25% 30% Concentrado Nitrato de amonio Saturado Fosfato de amonio Sulfato de amonio Saturado Alcohol amlico-n Acetato amlico-n Acqua Regia (3 partes de HCl - 1 parte de HNO3 Trixido de arsnico) Carbonato de bario Saturado Cloruro de bario Saturado Hidrxido de bario Sulfato de bario Sulfuro de bario Benzaldehdo 1% (en alcohol isoproplico) 5% (en alcohol isoproplico) 10% (en alcohol isoproplico) Benceno Acido benceno sulfnico Acido benzoico (cristales) Saturado Alcohol benclico 1.5%

Acetato de bencilo Carbonato de bismuto Acido brico 10% Solucin saturada Triuoruro de boro Bromo Acido bromoactico Bromobenceno Acido bromobutrico-2 Bromoformo Bromotolueno-m (m-bromotolueno) Butadieno Alcohol butlico-n Acetato de butilo-n Cloruro de butilo Bromuro de cadmio Bromuro de calcio Carbonato de calcio Clorato de calcio Cloruro sulfato de calcio Hidrxido de calcio (concentrado) Nitrato de calcio Saturado Salicilato de calcio Sulfato de calcio Bisulfuro de carbono Dixido de carbono Monxido de carbono Tetracloruro de carbono Alcohol cetlico Cloro al 10% en aire 100% 10% (hmedo) Cloro-1, Nitropropano-1 Cloro-2, fenilfenol-4 Acido cloroactico Clorobenceno Cloroformo Clorofenol-o Clorofenilfenol-4 y 6 mezcla Acido cloropropinico Acido clorosulfnico Acido crmico 20% 50% Acido crmico y cido sulfrico (mezcla) Acido ctrico (cristales) 10% Cloruro de cobre Saturado Cianuro de cobre Fluoroborato de cobre Nitrato de cobre Sulfato de cobre Saturado Oxido cuproso Diacetona Diclorobenceno-o Dietanolamina Dietilbenceno Dietilter Dietilcetona

11

Reactivo

Concentracin 1,2

Resinas de Polietileno Tipo III75F 125F (23.9C) (51.7C) e g e e E E e g f p e e g g g g e e E E g g e g n n f f g g f f n n n n g g f f n n n n e g n n e e p p n n e e e e e e g g g g g g e e e e g g g g g g g g g g g g g g g g g g e g E E g f g f g g g g g g g g g g g g g g n n p p F P p p p p F P g g p p e g e g e e e e e e e e

Reactivo

Concentracin 1,2

Resinas de Polietileno Tipo III75F 125F (23.9C) (51.7C) e e e e e e E G e e e e g g g g g g e e e e e e e e g g g g e e e e e e e e f f e e f p n n n n n n F F g g g g g g g g g g g g e e e e e e e e e e e e e e e e g g g g g g e e e e g g e e e e e e e e e e e e g g e e e e g g g g g g g g e e e e G G f n f n f n n n E G e g g f

Dietilmalonato Dietilftalato Dietilenglicol Difenilamina Oxido de difenilo Dipropilenglicol Alcohol etlico al 40% Absoluto (Frmula 30) (USP) 2-B-95% Acetato de etilo 85-88% Etil benceno Benzoato de etilo Bromoacetato de etilo Butirato de etilo Cloruro etlico (gas) Lquido Cloroacetato de etilo Salicilato de etilo Cloruro de etileno Cloridrina de etileno Etilendiamina Bicloruro de etileno Etilenglicol Oxido de etileno Tricloruro de etileno Sulfato frrico de amonio (cristales) Saturado Cloruro frrico 40% Saturado Nitrato frrico Sulfato frrico Saturado Citrato ferroso de amonio Cloruro ferroso Saturado Sulfato ferroso 15% 40% Saturado Acido Fluosilcico 20% Formaldehdo al 10% 30% 37% 40% Acido frmico al 3% 10% 25% 50% 90% 98%-100% Furaldehdo-2 Alcohol furfurlico Gasolina de aviacin Etlica Regular Blanca Heptano-n Alcohol heptlico-2 Hexano Alcohol hexlico-n (n-hexil alcohol) Alcohol hexlico-2 Acido hidrobrmico 40% 50% Acido hidroclrico 1%-5%

10% 20% 30% 35% (concentrado) Acido hidrocloroso Acido hidrocinico Acido hidrourico 4% 40% 48% Hidrgeno Perxido de hidrgeno al 1% 3% 8% 12% 30% 90% Hidrocloruro de hidrxilamina (concentrada) Acido hipocloroso Alcohol isobutlico Yodo (cristales) Alcohol isoproplico Acetato isoproplico Benceno isoproplico Isopropilfenol-o Isopropilfenol-p Kerosene Acido lctico al 3% 10% 85% Alcohol laurlico Sulfato de laurilo Saturado Acetato de plomo (cristales) Saturado Arsenato de plomo Nitrato de plomo Bromuro de litio (saturado) Bromuro de magnesio Carbonato de magnesio Saturado Cloruro de magnesio Cloruro sulfato de magnesio Hidrxido de magnesio Ioduro de magnesio (saturado) Nitrato de magnesio Sulfato de magnesio 10% 20% Saturado Acido malico 10% 25% Cloruro mercurico 5% Saturado Cianuro mercurico Cloruro mercurioso Nitrato mercurioso Acetato de metilo (82%) Acohol metlico Acohol metilamlico Salicilato de metilo Bromuro de metileno Cloruro de metileno Clorobromuro de metileno Ioduro de metileno Aceite mineral Alcohol de manitol Monoetilanilina

12

Reactivo

Concentracin 1,2

Resinas de Polietileno Tipo III75F 125F (23.9C) (51.7C) n n e g g g g g g g e e E E e g g g g g g g g g g f G P n n g n n n e g e e g f f f g g e e n n f n e g e e e e e g g f e e e e e e e e e e e e e e e e e e n n n n g n e e g g g g g g e e e e g g e g e e e e g g g g g g e e g g g g g g e e e e e e e e e e e e e e e e e e e e

Reactivo

Concentracin 1,2

Resinas de Polietileno Tipo III75F 125F (23.9C) (51.7C) e e g g g g g g e e e e e e e e e e n n e e p n n n n n e e g f g g e e e e e e e e e g e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e e g g g g g g g g e e e e g g g g e e e e e e e e e e e e e e e e e e E E e e e e e e e e e e e e e e e e

Nafta (VMP) Gas Natural (hmedo) Cloruro de nquel Nitrato de nquel Sulfato de nquel Acido ntrico al 1% 5% 10% 20% 25% 30% 50% 65% 70% (concentrado) Nitrobenceno Nitroglicerina Acido nitroso Alcohol octlico-n Acido olico Ozono Paracloro Paraldehdo Acido perclrico Percloroetileno Fenol (cristales) 5% Acido fenolsulfnico Acido fenoxiactico Alcohol fenil etlico Fenilhidracina Fenilfenol-o Fenilfenol-p Acido fosfrico 1%-5% 10% 25% 30% 50% 85% Anhdrido fosfrico Oxicloruro de fsforo Pentacloruro de fsforo Tricloruro de fsforo Polietilenglicol monolaurato Cloruro de potasio y aluminio (50%) Sulfato de potasio y aluminio (saturado) Bicarbonato de potasio Bisulfato de potasio Saturado Borato de potasio Bromuro de potasio 3% Saturado Carbonato de potasio Clorato de potasio Cloruro de potasio Cloruro sulfato de potasio Cianuro de potasio Dicromato de potasio (saturado) Ferrocianuro de potasio 25% Saturado Hidrxido de potasio 1% 10% 30% 50% Concentrado Ioduro de potasio Saturado

Manganato de potasio Nitrato de potasio Permanganato de potasio Saturado Persulfato de potasio Sulfato de potasio Saturado Sulfuro de potasio Saturado Gas propano Alcohol proplico-n Dicloruro proplico Dibromuro de propileno Dicloruro de propileno Propilenglicol Oxido de propileno Salicilaldehdo Acido saliclico (polvo) Saturado Acetato de plata Nitrato de plata Saturado Benzoato de sodio (polvo) Saturado Bicarbonato de sodio Saturado Bisulfato de sodio Saturado Bisulto de sodio 4% Saturado Borato de sodio Saturado Bromato de sodio 10% Bromato de sodio y bromuro de sodio (mezcla) Bromuro de sodio Saturado Carbonato de sodio 2% 7% 20% Saturado Clorato de sodio Cloruro de sodio 3% Saturado Cloruro sulfato de sodio Dicromato de sodio Saturado Ferrocianuro de sodio Fluoruro de sodio Saturado Hidrxido de sodio 1% 10% 25% 30% 35% 50% Saturado Hipoclorito de sodio (cloro al 5%) 15% Nitrato de sodio Saturado Nitrito de sodio Perborato de sodio Saturado Fosfato de sodio

13

Reactivo Concentracin 1,2Fosfato de sodio Saturado Silicato de sodio Sulfato de sodio Saturado Sulfuro de sodio 25% Sulto de sodio Saturado Tiosulfato de sodio Saturado Cloruro estnico Cloruro estaoso Acido esterico (cristales) Acido sulfrico al 1%-6% 10% 16% 20% 30% 40% 50% 60% 70% 80% 90% 98% Acido sulfuroso al 5% 6% 10% Concentrado Cloruro sulfurlico Tetracloruro de titanio Tolueno Tribromoetilbenceno Tricloroactico (cristales) Triclorobenceno-1,2,4 Tricloroetano Tricloroetileno Triclorofenol-2,4,5 Triclorofenol, sal de sodio-2,4,5 Triclorofenol, sal de sodio 5%-2,4,5 Fosfato tricreslico Trietanolamina 5-50% Trietilenglicol Trietilenetetramina Tripropilenglicol Tripropilenglicol metilter Fosfato trisdico (polvo) Saturado Cloruro de vinilo Bromuro de zinc Carbonato de zinc Saturado Oxido de zinc Saturado Sulfato de zinc Saturado Estearato de zinc

Resinas de Polietileno Tipo III75F 125F (23.9C) (51.7C) e e g g e e e e e e g g e e e e e e e e e e e e e e e e e e e e e e E E e e e e e e e e g f g f E G e e e e e e e e n n n n F F n n g p n n n n n n g p e g g g e e E e e g e e e e n e e e e e e e e E e e g e e e g n e e e e e e e e

14

INSTALACIN Y MONTAJE4.1 Introduccin 4.2 Transporte, manipulacin y almacenamiento 4.3 Instalacin de la tubera 4.4 Uniones por termo y electrofusin 4.4.1 Electrofusin 4.4.1.1 Instrucciones para uniones por electrofusin 4.4.2 Electrofusin a enchufe 4.4.3 Electrofusin a montura 4.4.2 Termofusin 4.4.2.1 Fusin a tope 4.4.2.2 Fusiones

INSTALACIN Y MONTAJE4.1 IntroduccinDuctilidadEl sistema Polytherm permite reducir la cantidad de accesorios. Cuando la instalacin lo requiere puede curvarse o sortear obstculos sin necesidad de removerlos con el consiguiente ahorro de costos y tiempo de instalacin. Los radios de curvatura guardan una relacin de 15:1 con respecto al dimetro nominal del tubo. En el caso de tubera con uniones, los radios de curvatura tienen una relacin 25:1 con respecto al dimetro nominal del tubo. Las uniones se realizan al pie de zanja, permitiendo la utilizacin de zanjadoras; disminuyendo de esta manera el ancho de la excavacin y acotndose a la mitad el movimiento de suelo y las roturas de veredas. Eso permite que los tiempos de instalacin se reduzcan en comparacin con el de otras tuberas. El sistema tambin permite la estrangulacin de la tubera para realizar reparaciones o nuevos servicios sin cortar el suministro en el resto de la red.

Tendido por tnelesLas tuberas de polietileno son ideales para la rehabilitacin de instalaciones existentes -relining- con sus diferentes formas de insercin. Tambin el tuneleo guiado permite la introduccin de la tubera sin rotura de veredas y pavimentos, con el consiguiente ahorro de mano de obra e inconvenientes derivados del zanjeo en emplazamientos urbanos.

ManipuleoLas tuberas pueden ser provistas en bobinas de 150 mts hasta 63 mm., bobinas de 100 mts. para 75 y 90mm, y para mayores en tiras de 12 a 14 mts. Dado que el material es ms liviano que otros tipos de tuberas, tiene un considerable ahorro de transporte, manipuleo y tendido.

4.2 Transporte, manipulacin y almacenamiento Si una tubera o accesorio, en cualquier etapa del transporte, manipulacin o almacenamiento, presentase deterioro o marcas con una profundidad superior al 10% del espesor de pared, deber desecharse el tramo daado o la pieza segn el caso. Los vehculos de transporte debern tener el piso plano, libre de clavos, salientes pronunciadas o cortantes. Las tuberas rectas se apoyarn en toda su longitud sobre el piso del vehculo. perficies abrasivas o con bordes filosos. Se impedir la cada de tubos y accesorios desde alturas excesivas, o la cada de objetos sobre ellos, especialmente con temperatura ambiente bajas. Cuando sea preciso estibar tuberas a la intemperie, se deber proteger con una cobertura de PE negro, dejando una cmara de aire entre la lmina y la tubera.

PE negro

No se estibarn en filas cruzadas.

PE negro

Las tuberas en bobinas zunchadas podrn transportarse en forma vertical u horizontal. En este ltimo caso, se emplearn plataformas transportables (pallets). Las tuberas no debern depositarse o arrastrarse sobre su-

Estibado de tubera recta:Deber realizarse sobre superficies planas y limpias, pudiendo estar soportada por armazones de material adecuado, evitando el contacto de la primera fila con el piso, cuando ste sea

16

irregular o abrasivo. Se aconseja un espaciamiento entre centros de soportes de acuerdo al siguiente esquema.

Cada estiba deber estar compuesta por tubos de igual Dn y SDR.

Estibado de tubera en bobinas:Las bobinas individuales se almacenarn sobre superficies planas y libres de objetos que pueden daarlas. Las bobinas sobre pallets se colocarn en pilas de hasta 2 mt. Los zunchos sern retirados en el momento de utilizar la tubera y en cantidad necesaria, operacin que requiere de cuidado para no daar la misma. Tabla 3

Dimetro nominal Nmero mximo del tubo de las (N)90 mm 125 mm 180 mm 12 12 8

Distancia entre centros de soporte (L)1.00 mts 1.20 mts 1.50 mts

4.3 Instalacin de la tubera Evitar daos en la tubera durante la bajada de sta a la zanja; si fuere necesario, se emplearn eslingas o fajas de algodn o nylon, u otro material que no sea abrasivo. No se debern usar cables de alambre ni cadenas. No debern instalarse tubos de PE en suelos contaminados con solventes, cidos, aceites minerales, alquitrn, solucin para el revelado de fotografa o galvanoplasta. El radio mnimo de curvatura para la tubera de distribucin ser: Tubos curvados sin unin

SDR del tubo11,0 - 17,6

Radio mnimo de curvatura0 C 35 x Dn 20 C 15 x Dn

El radio mnimo de curvatura de la acometida al gabinete del sistema de regulacin-medicin, para la tubera de servicio integral ser de Dn x 15 con temperatura ambiente de 20 C (+- 2 C) En todas las tomas de servicio con Dn < 32 mm., debern instalarse una camisa anticorte para proteger contra flexiones y cizallamientos.

Vlvula Esfrica Gripper

Tubos con unin en la curva

SRD del tubo11,0 17,6

Radio mnimo de curvatura0 C 50 x Dn 100 x Dn 20 C 25 x Dn 45 x DnCupla e.f.

17

Cuando la temperatura ambiente sea elevada, los tubos se depositarn en la zanja en forma sinuosa para compensar la contraccin que se produce por la disminucin en la temperatura luego de la tapada.

0.30 m 0.20 m

0.30 m 0.20 m

Antes de concluir el relleno y la compactacin, a una profundidad de 0,20 mts. medida desde el nivel del cordn de vereda (actual o futuro), sobre una superficie compactada y plana, se deber colocar la malla de advertencia en forma continua, para advertir la presencia de tubera de gas en posteriores excavaciones o perforaciones, y quedar centrada con respecto al eje longitudinal de la zanja.Nivel vereda Malla de Proteccin

0.20 m

La tubera se instalar a una distancia suficiente de lneas elctricas, de vapor, agua caliente u otras fuentes de calor, de forma de evitar temperaturas circundantes que excedan los valores admisibles. No se deber someter a los tubos a esfuerzos de flexin causados por el relleno o por una inadecuada compactacin (asentamiento diferencial del material relleno). La primera capa de relleno ser de aproximadamente 0,2 mts. Por encima del borde superior del tubo. Se compactar cuidadosamente y con herramientas manuales apropiadas. Las capas sucesivas sern de 0,30 mts. Cada una, compactadas con herramientas manuales o equipos mecnicos livianos.

0.30 m 0.30 m 0.30 m

La tierra a utilizar para el relleno deber estar libre de restos de contrapisos o pavimentos, piedras, terrones, elementos cortantes y residuos.

4.4 Uniones por termo y electrofusinExisten dos mtodos de unin de polietileno, estos son:

TermofusinEl calor generado para fusionar las dos superficies es generado y entregado por un elemento externo, el que se retira una vez alcanzados los parmetros definidos por el fabricante. La fusin se realiza por contacto directo de las superficies a unir ya plastificadas. Debe haber un arrastre de material visible en las superficies.

ElectrofusinEl calor necesario para plastificar al PE es generado por una resistencia elctrica incorporada al accesorio. La tensin requerida para originar la corriente elctrica que calienta la resistencia a la temperatura necesaria es entregada por una caja de control especialmente diseada para esta funcin.

18

4.4.1 ElectrofusinEl principio de funcionamiento de la electrofusin se basa en la circulacin de una corriente elctrica, originada al cerrarse el circuito, formado por la unidad de control (mquina de electrofusin) y el accesorio, provisto de una resistencia interna. Debido a las prdidas causadas por las corrientes parsitas de Focault, etc., parte de la energa elctrica se transforma en calor. El calor as generado produce el calentamiento y plastificacin del material que deriva en la fusin del tubo y el accesorio. Cada tipo de accesorio cuenta con dos zonas bien delimitadas: zona de fusin (donde se ubican las espiras) y zona fra (slo se halla polietileno en la interfase). Al aumentar la temperatura, el polietileno fluye desde la zona de fusin hacia la zona fra que, por las caractersticas fsicas del material, se transforma en una barrera para el pasaje del material fundido, de esta manera el polietileno caliente comienza a llenar el espacio entre accesorio y tubo, logrando aumentar la presin en dicha zona y contribuyendo a la unin del material del tubo y del accesorio. Los parmetros principales de toda buena fusin son bsicamente tres, a saber; temperatura, presin y tiempo (de calentamiento y enfriamiento).En electrofusin, en las dos primeras variables el control humano se limita slo al chequeo de los parmetros en el display de la mquina de fusin, ya que la temperatura depende de la unidad de control o su conexin a la red, estando la misma preparada para emitir mensajes de error cuando alguna variable que influya en la temperatura salga de los parmetros preestablecidos. Por su parte la presin est supeditada a las tolerancias dimensionales del tubo y accesorio. El control de la tercera variable, el tiempo de fusin, depende de la clase de sistema de electrocucin con que contemos. Hay dos tipos de equipos de electrofusin, el manual y el inteligente. A continuacin se describen brevemente las caractersticas de cada uno. I. Manual: El tiempo de fusin es cargado por el operario mediante un teclado provisto en la unidad de control. Dicho tiempo viene especificado por el accesorio a fusionar. Es en este punto donde puede haber un error de carga y por consiguiente una mala fusin, no obstante, el rango de error se ve muy disminuido con respecto a la termofusin. II. Inteligente: En este sistema, la unidad de control reconoce el accesorio que ha sido conectado, para trabajar con cdigo de barras, y automticamente lee el tiempo de fusin y tiene en cuenta otros factores, tales como la temperatura ambiente, etc. Con esta clase de equipo se eliminan los errores humanos de manipulacin ya que la mquina de electrofusin controla todos los parmetros de forma automtica y ante cualquier problema emite mensajes de error. Adems el equipo guarda en memoria todos los datos de la fusin (fecha, fusionista, locacin, condiciones en que se realiz la misma, etc.), pudiendo luego imprimir toda la informacin para as llevar un estricto control, y ante cualquier problema imprevisto poder tener rastreabilidad.

1- Etapa inicialZona fra Zona fra

Zona fra de fusin

2- Intercambio de materialesMezcla

4.4.1.1 Instrucciones para uniones por electrofusinMedidas de seguridad 3- Etapa de fusinFusin

Deben respetarse las Normas de ENARGAS sobre Procedimientos de Instalacin y Medidas de Seguridad. Mantener las manos alejadas de los contactos elctricos y colocar siempre puesta a tierra. Revisar el cableado elctrico como as tambin las conexiones elctricas y todas las herramientas para asegurarse que estn en condiciones de uso y de seguridad. En caso de inclemencias climticas durante las fusiones se deber proteger el equipo (por ej. con una carpa). Si el da es muy

19

hmedo se deben extremar las precauciones de seguridad. Se aconseja trabajar con un tablero de alimentacin provisto de disyuntor diferencial en el toma donde se utilizar la mquina de electrocucin.

Elementos Auxiliares Dispositivo con mordazas de alineacin, tanto para enchufes

como monturas. Raspador (herramienta que elimina la capa superficial oxidada del tubo). Paos secos, limpios y de material no sinttico. Frasco con etanol de 96 o acetona. Cortadora de tubos o sierra. Marcador.

4.4.2 Electrofusin a enchufePreparacin del tubo1. Cortar los extremos del tubo en escuadra con respecto a su eje longitudinal, utilizando una sierra o cortadora de tubos. 2. Quitar las rebarbas y limpiar los extremos de los tubos a unir con paos limpios. Si aquellos presentan grasitud, humectar levemente los paos con etanol de 96 o acetona. 3. Trazar una lnea circunferencial con un marcador de fibra u otro, que no posea borde punzante, en cada uno de los tubos, una distancia del extremo igual a la mitad de la longitud de la cupla ms 25 mm., pudiendo utilizarse el accesorio sin desenvolver. NOTA: Donde sea posible, se recomienda rotar el tubo durante el raspado para asegurar que se complete en un 100%. Si la rotacin no fuese posible, puede utilizarse un espejo para verificar toda la circunferencia. Se aconseja el uso del raspador mecnico para llevar a cabo esta operacin, asegurando rapidez y eficiencia en la misma. Una vez preparados los bordes de los tubos a fusionar, mediante la operacin de raspado, no deben ser tocados ni ensuciados. IMPORTANTE: El lapso entre la operacin de raspado y la electrofusin propiamente dicha no debe superar los 15 minutos.

Operacin de centrado (tubo y accesorios)5. Extraer la cupla de su envoltorio y limpiar su superficie interior con un pao humedecido con acetona o etanol de 96. Realizar el mismo procedimiento de limpieza en los extremos raspados de los tubos (siempre cuidando de no tocar las superficies preparadas para la fusin). 6. Deslizar la cupla sobre el extremo de uno de los tubos hasta su tope central. 7. Ubique el tubo en el dispositivo con mordazas de alineacin con la cupla colocada hasta el tope, cuidando de no forzarlo. 8. Verifique que el sello del tubo quede hacia arriba y ajuste las mordazas. 9. Introduzca el otro tubo en forma suave hasta el tope central del accesorio y ajuste las mordazas, teniendo atencin en que no haya juego en el sentido del eje del tubo. 10. Rotar el accesorio alrededor del tubo suavemente para lograr una alineacin correcta. 11. Verificar que las terminales o bornes queden en posicin vertical.

4. Raspar los extremos de los tubos extrayendo una pelcula de aproximadamente 0,2 mm., uniforme a los efectos de no daar el contorno del tubo, hasta la lnea determinada en el paso anterior. Esta operacin es de fundamental importancia para el resultado satisfactorio de la fusin.

20

Etapas de fusinEl procedimiento descrito a continuacin es en general vlido para operar con cualquier mquina de electrofusin de cdigos de barras, diferencindose slo en los mensajes que pueda emitir cada una de ellas, o en alguna otra caracterstica que no afecta la electrofusin en s. 12. Conectar el cable a la fuente de energa (220 vlts. y 50 htz.) Encender la mquina y comenzar el avance de acuerdo a los requerimientos de ella. 13. Al ser requeridos por la caja de control conectar los terminales de salida de la unidad de control a los bornes del accesorio asegurndose que estn bien acoplados.

18. De no aparecer ningn inconveniente que altere el ciclo, la fusin ser completada satisfactoriamente. 19. De aparecer un mensaje de error, remitirse a la tabla de mensajes ubicada detrs de la mquina. 20. Si la fusin no es satisfactoria la mquina emitir el mensaje correspondiente. 21. El ciclo se completa automticamente. 22. El operario debe permanecer junto a la unidad, observando el visor hasta que se cumpla el ciclo de fusin. De ocurrir una falla presionar el botn Reset para detener el ciclo.

Enfriamiento23. Una vez finalizado el ciclo de fusin, se procede a desconectar cuidadosamente las terminales de los bornes del accesorio, evitando retirar la fusin de los alineadores, y permitiendo que transcurra el tiempo de enfriamiento especificado en el accesorio.

14. Dar energa a la unidad de control mediante el botn correspondiente. 15. Aparecer en el visor, por ser la primera vez, la secuencia de inicio del programa. 16. Tcnica de cdigo de barras: En cuanto sea solicitado por la mquina, leer el cdigo de barras correspondiente al accesorio. Chequear los parmetros aparecidos en el visor, estos son: tipo de dimetro del accesorio, tiempo de calentamiento, voltaje, marca.

24. Al concluir el tiempo de enfriamiento mover la unin con precaucin. 25. Se aconseja dejar transcurrir 24 horas luego de fusionado el accesorio antes de habilitar el servicio.

Inspeccin Testigos que hayan sufrido un movimiento ascendente o descendente (depende del tipo de accesorio). Las zonas de contacto sin signos de material fundido derramado. En el visor se confirma el xito de la fusin. El accesorio sin movimiento respecto de las lneas trazadas en la preparacin de los bordes de tubo (paso 4)

Tcnica de ingreso manual: Ante la solicitud del programa, ingresar el valor del tiempo adecuado. Inmediatamente en el visor aparecer este valor, garantizando que la operacin fue correcta. Nota: Los accesorios tienen grabado el tiempo de fusin y el de enfriamiento. 17. Durante la fusin se notar un movimiento ascendente o descendente de los Testigos de Fusin del accesorio. Estos no deben ser alterados bajo ningn concepto.

21

4.4.3 Electrofusin a monturaPreparacin del tubo1. De acuerdo al dimetro del tubo sobre el que se efectuar la electrofusin, elegir el accesorio a montura de base correcta. 2. Sin retirar el accesorio de envoltorio posicionarlo sobre el lomo del tubo en forma perpendicular al eje longitudinal de ste; luego trazar con un marcador de fibra su contorno sobre el tubo, con un margen de aproximadamente 10 mm. (Anlogo al paso 4, electrofusin a enchufe) 3. Raspar el rea marcada y limpiar con un pao limpio humedecido en acetona o etanol de 96 (Anlogo a paso 5, electrofusin a enchufe). Una vez realizado este paso, se considera al tubo preparado para la fusin, por lo que no deber ser tocado ni ensuciado. Entre este paso y la electrofusin propiamente dicha no deben transcurrir ms de 15 minutos. 4. Preparar el alineador para montura.

Posicionamiento correcto5. Colocar el tubo en el alineador de montura. IMPORTANTE: Para un posicionamiento correcto el cilindro del posicionador para monturas debe estar en contacto con la parte superior de PE de la toma de servicio o del ramal, cuidado que la fuerza no sea ejercida sobre el sacabocados. 6. Extraer el accesorio de su envoltorio, no tocar con los dedos las zonas preparadas, limpiando la base del mismo con acetona o etanol de 96. 7. Una vez ubicado el accesorio correctamente en el alineador, posicionar la base de ste sobre la zona raspada del tubo, ejerciendo la presin necesaria. 8. Por ningn motivo el accesorio debe ser movido ni desalineado de su asentamiento durante el ciclo de fusin, como as tampoco la presin de montura debe ser variada.

Etapa de fusinEl procedimiento descripto a continuacin es en general vlido para operar con cualquier mquina de electrofusin de cdigos de barras, diferencindose slo en los mensajes que pueda emitir cada una de ellas, o en alguna otra caracterstica que no afecta la tcnica de electrofusin en s.

22

9. Conectar el cable a la fuente de energa (220 volts y 50 htz). Encender la mquina y comenzar el avance de acuerdo a los requerimientos de ella. 10. Al ser requeridos por la caja de control conectar los terminales de salida de la unidad de control a los bornes del accesorio asegurndose que estn bien acoplados. 11. Dar energa a la unidad de control mediante el botn correspondiente. 12. Aparecer en el visor, por ser la primera vez, la secuencia de inicio del programa. 13. Tcnica de cdigo de barras: En cuanto sea solicitado por la mquina, leer el cdigo de barras correspondiente al accesorio. Chequear los parmetros aparecidos en el visor; estos son: tipo y dimetro del accesorio, tiempo de calentamiento, voltaje y marca. Tcnica de ingreso manual: Ante la solicitud del programa, ingresar el valor del tiempo adecuado. Inmediatamente en el visor, aparecer este valor, garantizando que la operacin fue correcta. Nota: Los accesorios tienen grabado el tiempo de fusin y el de enfriamiento. 14. Durante la fusin se notar un movimiento ascendente o descendente de los testigos de fusin del accesorio. Estos no deben ser alterados bajo ningn concepto.

Enfriamiento19. Permitir que se enfre la electrofusin respetando los tiempos indicados, sin mover el ensamble de accesorio y alineador. 20. Al trmino de la fusin los testigos dejarn de ascender o descender (dependiendo del tipo de accesorio). 21. Al cumplirse el tiempo de enfriamiento aflojar el dispositivo que sujeta al servicio (o ramal) y levantar el portavlvula. 22. Aflojar las mordazas y con cuidado sacar el tubo con la toma de servicio fusionada. 23. Colocar la tapa de la toma de servicio. 24. Se aconseja al servicio dejar transcurrir 24 horas luego de fusionado el accesorio antes de habilitar el servicio.

InspeccinEn una buena fusin se observa: Testigos que hayan sufrido un movimiento ascendente. Las zonas de contacto sin signos de material fundido derramado. En el visor se confirma el xito de la fusin. El accesorio sin movimiento respecto de las lneas trazadas en la preparacin de los bordes del tubo. Paso 4.

15a. De no aparecer ningn inconveniente que altere el ciclo, en el visor se indicar fusin correcta. 15b. De aparecer un mensaje de error, remitirse a la tabla de mensajes ubicada detrs de la mquina. 16. Si la fusin no es satisfactoria la mquina emitir el mensaje correspondiente. 17. El ciclo se completa automticamente. 18. El operario debe permanecer junto a la unidad, observando el visor hasta que se cumpla el ciclo de fusin. De ocurrir una falla presionar el botn Reset para detener el ciclo.

23

4.4.2 Termofusin 4.4.2.1 Fusin a topeHerramientas necesariasMquina de fusin, plancha calefactora, caras de calentamiento, porta accesorio, soporte de apoyo para tuberas, cortadora de tubos, guantes, trapo (no sinttico), acetona o etanol 96, termmetro de contacto, cronmetro o reloj. Pinza de estrangulacin y cinta roja, para posibles reparaciones. Cuando la viruta sea continua en ambos lados, y sin detener la frenteadora, dejar de aplicar paulatinamente la presin, y luego separar los tubos.

Preparacin1. Limpiar los extremos de los tubos, interior y exteriormente, con un pao limpio. Distanciar al mximo la mordaza mvil y ubicar los tubos (el tramo existente o ya instalado en la mordaza fija, la nueva o a instalar en la mordaza mvil). Posicionar la mquina frenteadora. El marcado de los tubos debe quedar alineado. Los extremos deben tocar la placa frenteadora.

2. Empleando el dispositivo de cierre, y con la frenteadora en marcha, aproximar los extremos a la misma. Ejercer una presin que permita cepillar los extremos, con una viruta que no exceda los 0.2 mm de espesor.

3. Comprobar que los extremos hayan quedado completamente planos, alineados y paralelos. Con las caras en contacto, verificar que los bordes no tengan un escaln que supere el 10 % de su espesor, y que la separacin no exceda de 0.2 mm (falta de paralelismo de las caras).

Frenteadora

24

4. Controlar que la temperatura de la plancha calefactora sea la recomendada por el fabricante.

C

Operacin5. Cerrar el tubo y leer la presin necesaria para el arrastre del cao (repetir la operacin si es necesario). Posicionar la plancha de calentamiento. Volver a cerrar la mquina aplicando la presin correcta (presin de arrastre ms presin de formacin de cordn). Verificar presin, temperatura y tiempos segn la tabla del equipo.

8. Transcurrido el tiempo de calentamiento, abrir las mordazas, separar la plancha de los extremos de los tubos y retirarla con cuidado. Cerrar la mquina y aplicar la presin correcta (presin de arrastre ms presin de fusin). Mantener la presin hasta la formacin de un cordn final segn lo especificado en la tabla del equipo.

6. Cuando en los laterales de la placa de calentamiento aparezca un cordn de 2 mm de espesor en todo el permetro del tubo, disminuir la presin a la de calentamiento segn la tabla del equipo. 7. Comprobar que la plancha permanezca apretada entre los extremos de los tubos. Comenzar a tomar el tiempo de calentamiento.

9. Con cuidado retirar los tubos soldados de la mquina. Verificar que el cordn sea continuo en todo el permetro y que sus medidas sean las correctas. En caso contrario cortar una pequea rodaja que contenga la soldadura defectuosa y reiniciar la fusin.Cordn

b=c

Plano de Fusin

bc

25

4.4.2.2 FusionesSe recomiendan las siguientes condiciones bsicas a tener en cuenta para las uniones por termofusin Disponer en el lugar de trabajo de todas las herramientas y equipos necesarios para la termofusin. Asegurarse que todas las superficies a fusionar estn limpias y secas. Todo operador que manipule herramental calefaccionado deber utilizar guantes de cuero. Tener en condiciones ptimas de uso el herramental necesario, siguiendo las recomendaciones del proveedor del mismo. Asegurarse que las temperaturas de las herramientas calefactores sean las adecuadas, y contrastar con termmetros de contacto el funcionamiento del sistema de medicin de temperatura de las superficies calefactores. Aplicar los tiempos de calentamiento y presiones adecuados para el tipo de fusin. No tocar o soplar las superficies que hayan sido limpiadas y preparadas para la fusin. No recalentar la tubera o el accesorio, despus de haber intentado una fusin inadecuada. No utilizar elementos metlicos para limpiar las caras calefactores, como ser navajas o cepillos de alambre; se recomiendan esptulas de madera, paos de material no sinttico, o el uso del mismo PE derretido de un trozo de tubo. Al retirar la plancha de calentamiento luego del perodo de calentamiento, verificar rpidamente que los patrones de fusin de las partes a unir sean completos (cordones). Cuando se realicen fusiones con bajas temperaturas o condiciones ambientales adversas, deber tenerse en cuenta: Eliminar todo el hielo, nieve o escarcha depositados en la superficie y dentro del tubo, en el rea de fusin y en los lugares de fijacin. Adecuar los elementos de fijacin (abrazaderas) a la contraccin del tubo. En caso de vientos fuertes, el calefactor ser mantenido dentro de un recipiente aislado, para evitar la excesiva disipacin del calor. Para proteger el rea de trabajo de fusin del viento, nieve o lluvia, se deber usar carpa protectora. Para realizar cualquier ensayo que no sea el visual, dejar transcurrir 24hs despus de realizada la fusin a ensayar.

26

PRODUCTOS5.1 La mayor oferta de productos 5.1.1 Tipos de tuberas 5.2 Accesorios 5.2.1 Accesorios Polietileno EF 5.2.2 Accesorios Polietileno Spigot 5.2.3 Transicin 5.3 Conexiones de gas

PRODUCTOS5.1 La mayor oferta de productosPolytherm Central Sudamericana -PCS- comercializa la ms amplia gama de productos que requiere el mercado de redes de agua, gas, drenaje, industria y del sector petrolero, minero y de telecomunicaciones. Tuberas de Polietileno Polytherm, en media y alta densidad, de produccin ntegramente argentina, en medidas de 20mm a 710 mm de dimetro.

5.1.1 Tipos de tuberas

Agua

Drenaje

Riego

Cableado

Redes de gas

Tabla tubos de Polytherm agua y drenajePN con resina PE 80 PN con resina PE 100 SDRDimetro Esp nominal mm. 20 25 32 40 50 63 75 90 110 3,4 125 3,9 140 4,3 160 4,9 180 5,5 200 6,2 225 6,9 250 7,7 280 8,6 315 9,7 355 10,9 400 12,3 450 13,8 500 15,3 560 17,2 630 19,3 710 21,8

PN 4 PN 5 33Peso g/m 1183,9 1527,2 1894,5 2467,9 3116,8 3897,7 4878,2 6037,4 7537,5 9578,1 12139,2 15422,1 19447,5 23939,0 30779,0 38843,4 49450,8 Esp mm. 4,2 4,8 5,4 6,2 6,9 7,7 8,6 9,6 10,7 12,1 13,6 15,3 17,2 19,1 21,4 24,1 27,2

PN 5 PN 6 26Peso g/m 1444,3 1875,3 2362,4 3091,6 3869,1 4788,6 6006,9 7465,0 9331,9 11859,4 15007,8 18988,8 24521,7 30273,7 37945,9 48132,8 61202,3 Esp mm. 2,0 2,4 3,0 3,6 4,3 5,3 5,7 6,7 7,7 8,6 9,6 10,8 11,9 13,4 15,0 16,9 19,1 21,5 23,9 26,7 30,0 33,9

PN 6 PN 8 21Peso g/m 250,5 377,7 584,6 834,9 1194,9 1789,6 2199,0 2897,3 3790,1 4753,9 5907,7 7481,6 9138,0 11549,3 14526,4 18786,0 23954,4 30286,9 37428,7 46876,9 59210,6 75425,6 Esp mm. 3,0 3,8 4,5 5,4 6,6 7,4 8,3 9,5 10,7 11,9 13,4 14,8 16,6 18,7 21,1 23,7 26,7 29,7 33,2 37,4 -

PN 8 PN 10 17Peso g/m 457,0 727,0 1024,4 1482,2 2199,4 2817,8 3531,0 4620,5 5856,3 7212,1 9158,4 11236,0 14378,4 18212,8 23171,5 29320,1 37159,8 45927,2 57513,6 72851,0 Esp mm. 1,8 2,3 3,0 3,0 3,7 4,7 5,6 6,7 8,1 9,2 10,3 11,8 13,3 14,7 16,6 18,4 20,6 23,2 26,1 29,4 33,1 36,8 41,2 46,3 -

PN 10 PN 12,5 13,6Peso g/m 108,6 172,5 281,3 359,8 553,8 889,0 1256,1 1806,5 2667,2 3430,6 4307,7 5631,6 7132,7 8785,5 11358,7 13972,4 17546,0 22221,1 28191,2 35749,0 45315,9 55952,5 70183,9 88725,2 -

PN 12,5 PN 16 11Esp Peso mm. g/m 1,9 113,4 2,3 172,5 3,0 281,3 3,7 433,8 4,6 671,3 5,8 1067,9 6,8 1497,3 8,2 2162,7 10,0 3212,3 11,4 4173,7 12,7 5209,8 14,6 6820,6 16,4 8778,3 18,2 10836,8 20,5 13717,0 22,7 16902,4 25,4 21173,5 28,6 26844,6 32,2 34060,8 36,3 43250,8 40,9 54807,1 45,4 67609,5 50,8 84761,4 57,2 107378,2 Esp mm. 2,3 2,8 3,6 4,5 5,6 7,1 8,4 10,1 12,3 14,0 15,7 17,9 20,1 22,4 25,2 27,9 31,3 35,2 39,7 44,7 50,3 55,8 -

PN 16 PN 20 9Peso g/m 134,3 201,8 330,0 513,7 800,5 1275,0 1797,5 2596,6 3860,0 4982,7 6264,4 8303,7 10506,0 12989,8 16455,0 20239,7 25435,5 32191,1 40918,3 51913,6 65709,5 81015,6 -

Datos Rollos tirasLargo mts. 150 150 150 150 150 150 100 100 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12

28

PN = Presin nominal (Presin de servicio a 20 C, 50 aos). SDR = Relacin dimetro/espesor. Otras dimensiones y/o PN consultar.

Tabla tubo Polytherm GasPolytherm GAS SDRDimetro nominal 25 32 40 50 63 90 125 180 250 Esp mm. 2,3 3,0 3,7 4,6 5,8 8,2 11,4 16,4 22,7

SDR = Relacin dimetro/espesorRollos tirasLargo mts. 150 150 150 150 150 100 12 12 12 Peso g/m

11Peso g/m 164,0 277,0 428,0 661,0 1044,0 2107,0 4045,0 8364,0 16041,0 Esp mm.

17,6

10,3

5486,0

5.2 AccesoriosConexiones de Polietileno Central, en media y alta densidad, para electrofusin y termofusin, en medidas de 20 mm a 630 mm.

5.2.1 Accesorios Polietileno EF CuplaDimens. d 20 25 32 40 50 63 75 90 110 125 140 160 180 200 225 250 280 315 (*) L 75 75 84 90 100 112 126 142 163 173 182 194 211 223 218 223 260 254 L1 36 36 41 44 49 55 62 70 80 85 90 96 104 109 109 109 127 127 D 35 36 48 55 68 82 98 117 140 153 176 200 217 245 279 310 346 375 F 17 21 17 23 21 30 33 39 35 43 51 50 47 57 50 55 65 62 Medidas C 7 7 11 8 12 13 13 16 19 23 17 29 30 22 24 26 36 36 A 37 36 41 47 52 66 64 75 83 95 104 113 104 147 162 180 200 185 Z 3 3 3 3 3 3 3 3 3 3 3 3 3 4 4 4 5 5 Tiempo Tiempo de Peso (gr) de Fusin Enfriam. W (seg) (min) 25 25 50 60 75 45 120 120 200 220 200 360 400 500 600 600 900 900 5 5 5 10 10 10 10 10 10 10 10 20 20 30 30 30 30 30 48 38 56 98 148 224 344 558 792 1000 1450 1760 2550 3250 4250 5500 6000 6500

(*) Tambin fabricamos por pedido hasta 630mm.

29

Cupla de reduccinDimens. d 25x20 35x20 32x25 40x32 63x32 63x40 63x50 90x63 110x90 125x90 180x125 L 76 66 84 75 97 97 97 153 181 181 222 Medidas A 36 41 41 44 62 62 62 77 95 95 128 Z 3 2 3 3 9 5 5 8 3 3 3 Tiempo Tiempo de Peso (gr) de Fusin Enfriam. W (seg) (min) 25 40 40 40 50 70 120 90 110 140 220 5 5 5 10 10 10 10 10 10 10 20 46 67 65 104 120 110 150 500 1100 1000 2000

TapaDimens. d 20 25 32 40 50 63 75 90 110 125 140 160 180 200 225 250 L 75 75 84 90 100 112 126 146 163 173 182 194 211 223 223 223 Medidas A 37 36 41 47 52 66 64 77 83 95 104 113 128 147 162 180 Z 3 3 3 3 3 3 3 3 3 3 3 3 3 4 4 4 Tiempo Tiempo de Peso (gr) de Fusin Enfriam. W (seg) (min) 25 25 50 60 75 45 120 120 200 220 200 360 400 500 600 600 5 5 5 10 10 10 10 10 10 10 10 20 20 20 30 30 56 48 73 128 200 319 489 803 1212 1590 2250 2890 4110 5250 7500 8560

30

Tee 90Dimens. dxd1xd 20x32x20 25x32x25 32x32x32 40x40x40 50x50x50 63x63x63 75x75x75 90x90x90 110x110x110 125x125x125 160x160x160 180x180x180 L 98 98 104 121 139 166 187 206 268 268 372 372 L1 35 35 39 44 49 58 61 67 82 82 80 80 F 20 17 22 23 23 31 33 39 42 51 40 Medidas C 7 7 8 9 10 11 12 16 16 15 17 H 78 78 74 90 102 119 126 145 168 168 231 231 A 38 38 43 47 52 58 64 76 95 95 128 128 Tiempo Tiempo de Peso (gr) de Fusin Enfriam. W (seg) (min) 30 5 137 35 5 117 50 5 97 60 10 176 120 10 270 80 10 434 120 10 597 120 10 1118 200 10 2996 200 15 2200 200 20 7400 360 20 5300

Toma de servicioDimens. dxd1 40x32 50x32 63x32 75x32 90x32 110x32 125x32 160x32 180x32 200x32 225x32 250x32 A=Z 80 101 100 80 98 83 83 85 85 85 85 85 H 123 117 118 134 131 145 152 180 180 243 256 268 Medidas C 48 65 64 58.5 70 85 93 120 120 135 148 160 d 40 50 63 75 90 110 125 160 180 200 225 250 B 69 85 100 104 118 155 155 210 210 184 214 233 Tiempo Tiempo de Peso (gr) de Fusin Enfriam. W (seg) (min) 50 70 90 120 90 120 120 120 120 120 120 120 10 10 10 10 10 10 10 10 10 10 10 10 180 230 220 260 250 330 360 480 490 510 530 580

31

Toma de servicio alto volmenDimens. dxd1 63x63 75x63 90x63 110x63 125x63 160x63 180x63 200x63 225x63 250x63 H 232 234 241 259 259 285 285 303 314 327 d 63 75 90 110 125 160 180 200 225 250 Medidas A 178.5 179.5 183 192 192 205 205 214 219.5 226 E 137 137 137 137 137 137 137 137 137 137 L 118 118 118 118 118 118 118 118 118 118 Tiempo Tiempo de Peso de Fusin Enfriam. (gr) W (seg) (min) 120 120 120 120 120 120 120 120 120 120 10 10 10 10 10 10 10 10 10 10 548 560 572 690 657 820 738 800 800 800

Codo 90Dimens. d 20 25 32 40 50 63 75 90 110 125 160 180 L 84 84 79 93 109 132 150 194 242 242 318 318 L1 40 40 39 43 48 57 61 78 86 86 105 105 Medidas F 22 23 23 31 33 38 46 51 48 67 C 8 9 1 11 12 19 15 16 17 18 A 43 43 43 47 52 58 64 91 98 98 127 127 Tiempo Tiempo de Peso de Fusin Enfriam. (gr) W (seg) (min) 30 35 50 60 120 80 120 120 200 225 200 360 5 5 5 5 10 10 10 10 10 10 10 20 141 128 82 145 121 333 530 1060 2680 2060 5000 4310

32

Codo 45Dimens. d 32 40 50 63 75 90 110 125 160 180 L 108 108 124 149 165 190 236 236 320 320 L1 39 43 48 57 61 67 82 82 105 105 Medidas F 22 23 23 31 33 38 46 51 48 67 C 9 8 12 11 12 13 16 16 17 18 A 45 45 52 58 64 74 96 96 127 127 Tiempo Tiempo de Peso de Fusin Enfriam. (gr) W (seg) (min) 50 60 120 80 120 120 200 220 200 360 5 5 10 10 10 10 10 10 10 20 160 125 196 275 437 760 2200 1490 4310 3190

Ramal de derivacinDimens. dxd1 63x63 75x63 90x63 110x63 125x63 160x63 180x63 200x63 225x63 250x63 110x90 125x90 160x125 180x125 H=Z 119 125 131 140 149 175 175 194 205 218 140 149 198 175 d 63 75 90 110 125 160 180 200 225 250 110 125 160 180 Medidas B 91 99 114 155 155 212 212 195 220 245 155 155 218 212 L 118 118 118 118 118 118 118 118 118 118 168 168 219 219 t 59 59 59 59 59 59 59 59 59 59 105 105 80 80 Tiempo Tiempo de Peso de Fusin Enfriam. (gr) W (seg) (min) 120 120 120 120 120 120 120 120 120 120 120 120 120 120 10 10 10 10 10 10 10 10 10 10 10 10 10 10 222 210 256 400 381 460 426 388 432 437 602 555 1150 1003

33

Adaptador de bridaDimens. d 32 40 50 63 75 90 110 125 140 160 180 200 225 250 315 L 96 89 90 95 110 119 128 178 132 148 175 186 180 205 228 L1 70 64 63 63 72 80 83 122 92 100 120 115 115 130 158 Medidas a 10 11 12 14 16 17 18 25 25 25 25 32 32 32 35 D 68 78 88 102 122 138 158 158 188 212 212 268 268 320 370 D1 40 50 59 73 88 102 121 132 150 167 182 228 235 280 335 W 60 91 120 187 310 421 624 879 1115 1392 1810 2810 3680 5125 -

5.2.2 Accesorios Polietileno SpigotCentral Plastic Sudamericana S.A. cuenta en forma permanente con un importante stock de accesorios para su unin por termofusin a tope o por electrofusin mediante cuplas, denominados tipo spigot, en grado PN 10, para su empleo en redes de agua, desages, industrias, etc., segn el siguiente detalle: Reducciones Codos a 45 y 90 Tees normales Adaptadores de brida Tapas (End plug) Debido a la gran diversidad existente en estos accesorios es importante aclarar que nuestra casa matriz en EE.UU. los fabrica en pequeas, medianas y grandes dimensiones. Por lo que con plazos de entrega extendidos a no ms de 60 das podemos proveer cualquier modelo y dimensin de los mencionados accesorios.

5.2.3 TransicinLos accesorios de transicin acero-polietileno, marca CENTRAL, son empleados para la unin entre el acero (Ac) y el polietileno (PE), en condiciones de mxima seguridad y con la garanta de una vida til comparable a la de la tubera de PE, es decir 50 aos. Esto se debe a que no existe ninguna forma de unin entre el Ac y el PE, tales como pegado, fundido, inyectado, etc., que otorgue la seguridad de una junta eficiente, tal como lo hace el diseo elaborado en las transiciones CENTRAL. CENTRAL ha estudiado minuciosamente este problema, resultando de ello ser el lder en EE.UU. en este tipo de accesorios de transicin. Todos los diseos de los accesorios de transicin CENTRAL estn patentados por CPC y se distinguen por su celo extremo en la seguridad para evitar las prdidas. A punto de ser los

34

nicos en el mercado que poseen sello de goma tipo "0" Ring, para prevenir la contraccin y dilatacin relativa entre el PE y el Ac durante los cambios de temperatura y los sometimientos de flexin, extremos. Los accesorios de transicin CENTRAL son fabricados en el pas bajo diseo de CENTRAL PLASTICS COMPANY. Los caos de acero responden a la norma ASTM A 53 G A o B, la tubera es de PE 80 y respondeTransicin Acero3/4 1 11/4 11/2 2 3 4 6

a las normas ASTM 2583 y a la ISO 4437, los aros son de goma Buna y pueden emplearse para conduccin de gas y de agua, presentando en este ltimo caso el expansor construdo con un material resistente a la corrosin. Estos accesorios responden a las normas GE-N1-132, pr CEN 1555-4, y a las particularidades de las especificaciones de BG, ASTM e ISO:S.

Extremo p/soldar A330 330 330 330 330 330 330 330

Extremo p/roscas A150 150 150 150 200 -

Extremo p/brida A92 118 148 210

Polietileno25 mm 32 mm 40 mm 50 mm 63 mm 90 mm 125 mm 180 mm

B300 300 300 300 300 300 300 300

B300 300 300 300 300 -

B300 300 300 300

5.3 Conexiones de gas

El servicio ms completo para la conexin a la red y la regulacin de gas. El sistema integral para la conexin domiciliaria a la red de gas SIGAS se integra con el tubo de polietileno, las vlvulas, las conexiones y los reguladores necesarios para vincular la red de gas a la distribucin interna. Todos los reguladores SIGAS son producidos con tecnologa de ltima generacin y probados con un nivel de exigencia que supera las normas nacionales e internacionales. El sistema SIGAS, con su amplia gama de piezas y medidas y su variada lnea de reguladores es el ms completo del mercado argentino.

35

36

Nuestra calidad

NUESTRA CALIDADLa calidad como losofa. El servicio como hbito.Polytherm Central Sudamericana nace para dar respuesta a una genuina y creciente demanda de ms y mejores servicios, no satisfecha ntegramente hasta hoy en el mercado. Para ello, Polytherm y Central concentran su produccin en una moderna planta, con tecnologa de punta, procesos automatizados y de gestin de calidad que cumplen normas nacionales e internacionales (ISO, DIN, AFNOR, IRAM, ASTM, UNE, NAG y otras). Un vasto stock de tuberas, conexiones, herramientas y reguladores, sumado a una logstica de avanzado respaldo informtico y a un grupo de idneos profesionales que brindan asistencia tcnica y comercial, garantizan que PCS cumpla un servicio nico de comercializacin y entrega en todo el territorio argentino y del Mercosur, incluyendo tambin a Chile y Bolivia. Confiabilidad, certeza y velocidad de entrega, son el capital que usted tiene ahora a su disposicin y que hace de PCS el socio ms confiable para todos sus proyectos.

BOLIVIA

BRASIL

PARAGUAY

CHILE ARGENTINA URUGUAY

Polytherm Central Sudamericana S.A. Representante de Polytherm y Central Plastic Sudamericana Av. Pte. Pern 3750 (B1754BAP) San Justo Buenos Aires Argentina Tel.: (54 11) 4480-7093/97 Fax: (54 11) 4480-7098/99 www.pcs-sa.com.ar [email protected]