Tuberias

description

Transcript of Tuberias

SISTEMA DE TUBERÍAS DE GAS NATURAL

Datos proporcionados por TGP (Ducto Principal):

Temperatura del producto 19.78 °CPresión del producto 115 bar

Datos de entrada en la Turbina:

Temperatura 25 °CPresión 18.2 bar

Flujo másico por Turbina 8.2 kg/s

Rutas

RUTAS LONGITUD CAUDALA-B 5180 m 38.5 m3/sB-C 10 m 25.7 m3/sC-D 20 m 12.77 m3/sB-E 10 m 12.77 m3/sC-F 10 m 12.77 m3/s

Caída de presión máxima: 15%

Determinación de la Ruta Crítica (aquella ruta en la que se producen las mayores pérdidas):

AB – BC – CD – DG.

Caída de presión máxima en la ruta crítica:

∆ prcmax≤15%∗50=7.5 ¿̄

Análisis de los Tramos:

TRAMO AB:

∆ pAB≤51805210

∗7.5=7.45 ¿̄

Pf=50 –7.45=42.55 ¿̄

D=3.456 √ QPf

=3.456√ 3600∗38.542.55=197.24mm¿

De la Tabla de tuberías escogemos:

Dn=8”, Do = 8.625”, SN = 40, t = 0.322”

Verificación del espesor:

De la formula proporcionado por el ASME B31.8:

t= PDo2SFET

Donde:

Do: Diámetro nominal exterior de la tubería, pulg.

F: Factor de junta longitudinal.

P: Presión de diseño psig.

S: Tensión mínima de fluencia.

T: Factor de disminución de temperatura.

t: espesor nominal de pared, pulg.

P = 50*14.5-14.7 = 710 psig

Do = 8.625”

S = 30000 psi

F = 0.8

E = 1

T = 1

t= 710∗8.6252∗30000∗0.8∗1∗1

=0.12

Como el espesor elegido es mayor que el valor dado por la norma, queda verificado las dimensiones de la tubería.

Verificación de la Caída de Presión producida por la tubería:

Pi2−Pf 2=46.76∗S∗LE∗Q1.82∗D−4.82=δ

Donde:

S: Densidad relativa del gas.

LE: Longitud equivalente del tramo en metros.

Q: Caudal de gas (m3/h)

D: Diámetro interno de la tubería en mm.

Reemplazando:

502−Pf 2=3001.8→Pf 2=−501.8(Noexiste)

Como esta valor es imposible se deberá de aumentar el diámetro de la tubería, aumentamos entonces a: Dn = 12”. Reemplazando:

Pf 2=2500−431→Pf=45.49 ¿̄

TRAMO BC:

Q = 25.7 m3/s

Pi = 45.49 bar

L = 10 m

∆ pruta=∆ pcritica−∆ pAB=7.5−7.45=0.05 ¿̄

∆ pBC=10

5210−5180∗0.05=0.02 ¿̄

Pf=P i−∆ pBC=45.49−0.02=45.47 ¿̄

D=3.456 √ QPf

=3.456√ 3600∗25.745.47=156mm¿

De la Tabla de tuberías escogemos:

Dn=8”, Do = 8.625”, SN = 40, t = 0.322”.

Verificación del espesor:

De la formula proporcionado por el ASME B31.8:

t= PDo2SFET

P = 45.47*14.5-14.7 = 602.3 psig

Do = 8.625”

S = 30000 psi

F = 0.8

E = 1

T = 1

t= 602.3∗8.6252∗30000∗0.8∗1∗1

=0.108

Como el espesor elegido es mayor que el valor dado por la norma, queda verificado las dimensiones de la tubería.

Verificación de la Caída de Presión producida por la tubería:

Pi2−Pf 2=46.76∗S∗LE∗Q1.82∗D−4.82=δ

Reemplazando:

45.492−Pf 2=2.82→Pf=45.46 ¿̄

La caída de presión es mayor que la máxima, por lo que aumentamos a un Dn = 10”.

45.492−Pf 2=0.93→Pf=45.48 ¿̄

TRAMO CD:

Q = 25.7 m3/s

Pi = 45.48 bar

L = 20 m

∆ pruta=∆ pcritica−∆ pAB−∆ pBC=7.5−4.51−0.01=2.98 ¿̄

∆ pBC=20

5210−5180−10∗2.98=2.98 ¿̄

Pf=P i−∆ pBC=4 5.46−2.98=42.48 ¿̄

D=3.456 √ QPf

=3.456√ 3600∗25.742.48=161.3mm¿

De la Tabla de tuberías escogemos:

Dn=8”, De = 8.625” SN = 40, t = 0.322”

Verificación del espesor:

De la formula proporcionado por el ASME B31.8:

t= PDo2SFET

P = 42.48*14.5-14.7 = 602 psig

Do = 4.5”

S = 30000 psi

F = 0.8

E = 1

T = 1

t= 602∗8.6242∗30000∗0.8∗1∗1

=0.114

Como el espesor elegido es mayor que el valor dado por la norma, queda verificado las dimensiones de la tubería.

Verificación de la Caída de Presión producida por la tubería:

Pi2−Pf 2=46.76∗S∗LE∗Q1.82∗D−4.82=δ

Reemplazando:

45.482−Pf 2=2.76→Pf=45.46 ¿̄

La caída de presión es menor que la máxima considerada.

TRAMO BE:

Q = 25.7 m3/s

Pi = 42.46 bar

L = 10 m

∆ pBE=10%∗pi=4.246 ¿̄

Pf=pi−∆ pBE=42.46−4.246=40.214 ¿̄

D=3.456 √ QPf

=3.456√ 3600∗25.740.214=166mm¿

De la Tabla de tuberías escogemos:

Dn=8”, De = 8.625” SN = 40, t = 0.322”

Verificación del espesor:

De la formula proporcionado por el ASME B31.8:

t= PDo2SFET

P = 42.55*14.5-14.7 = 603 psig

Do = 4.5”

S = 30000 psi

F = 0.8

E = 1

T = 1

t= 603∗8 .6252∗30000∗0.8∗1∗1

=0.108

Como el espesor elegido es mayor que el valor dado por la norma, queda verificado las dimensiones de la tubería.

Verificación de la Caída de Presión producida por la tubería:

Pi2−Pf 2=46.76∗S∗LE∗Q1.82∗D−4.82=δ

Reemplazando:

45.462−Pf 2=2.76→Pf =45.45 ¿̄

La caída de presión es menor que la máxima considerada.

TRAMO CF:

Q = 25.7 m3/s

Pi = 42.48 bar

L = 10 m

∆ pBE=10%∗pi=4.248 ¿̄

Pf=pi−∆ pBE=42.48−4.248=40.214 ¿̄

D=3.456 √ QPf

=3.456√ 3600∗25.740.214=166mm¿

De la Tabla de tuberías escogemos:

Dn=8”, De = 8.625” SN = 40, t = 0.322”

Verificación del espesor:

De la formula proporcionado por el ASME B31.8:

t= PDo2SFET

P = 42.55*14.5-14.7 = 603 psig

Do = 4.5”

S = 30000 psi

F = 0.8

E = 1

T = 1

t= 603∗8.6252∗30000∗0.8∗1∗1

=0.108

Como el espesor elegido es mayor que el valor dado por la norma, queda verificado las dimensiones de la tubería.

Verificación de la Caída de Presión producida por la tubería:

Pi2−Pf 2=46.76∗S∗LE∗Q1.82∗D−4.82=δ

Reemplazando:

45.482−Pf 2=2.76→Pf=45.47 ¿̄

La caída de presión es menor que la máxima considerada.

PLANILLA DE CÁLCULO DE TUBERÍAS

TRAMO CAUDAL (m3/s)

LONGITUD (m) Presión absoluta (bar) DIÁMETRO (pulg)real cálculo p1 p2 Δp=p1-p2 nominal calculado nominal adoptado SN

A-B 38.5 5180 5698 50 45.49 4.51340353 7.8 12 40B-C 25.7 10 11 45.49 45.48 0.01029358 6.14 8 40C-D 12.77 20 22 45.48 45.46 0.01739494 6.4 8 40B-E 12.77 10 11 45.46 45.45 0.00869996 6.6 8 40C-F 12.77 10 11 45.48 45.47 0.00869664 6.6 8 40

DISEÑO Y CALCULO DEL CUERPO

El espesor de la pared del cuerpo requerido para resistir una carga hidrostática será mayor que el calculado por condiciones de diseño o por condiciones de prueba hidrostática, pero en ningún caso será menor que los valores de la siguiente tabla:

Tabla 1

El espesor de la pared por condición de diseño, se calcula con base al nivel del líquido, tomando la densidad relativa del fluido establecido por el usuario.

El espesor por condiciones de prueba hidrostática se obtiene considerado el mismo nivel de diseño, pero ahora utilizando la densidad relativa del agua.

El esfuerzo calculado de la carga hidrostática por cada anillo no deberá ser mayor que el permitido que el permitido por el material y su espesor no será menor que el de los anillos subsecuentes.

El esfuerzo máximo permisible de diseño (Sd) y de prueba hidrostática (St), se muestra en la tabla siguiente, recomendado por el estándar API 650 en el diseño de tanques de almacenamiento:

Tabla 2. Esfuerzos permisibles (kg/cm2)

Cálculo de espesores del cuerpo por el método de un pie:

Con este método se calcula el espesor requerido de la pared del tanque, por condiciones de diseño y de prueba hidrostática, considerando una sección transversal ubicada a 0.3 m (1 pie) por debajo de la unión de cada anillo. Este método solo es aplicable en tanques con diámetro igual o menor a 200 pies (61 metros).

td=4.9D(H−0.3)G

Sd+C A

tt=4.9D(H−0.3)G

St

Donde:

td: Espesores por condición de diseño (mm).

tt: Espesor por prueba hidrostática (mm).

D: Diámetro nominal del tanque (m).

H: Altura del diseño del nivel del líquido (m).

G: Densidad relativa del líquido a almacenar o del agua para calculo por prueba hidrostática.

CA: Corrosión permisible (mm).

Sd: Esfuerzo permisible por condiciones de diseño (MPa).

St: Esfuerzo permisible por condiciones de prueba hidrostática (MPa).

De la Tabla 1 elegimos un diámetro nominal de 25 metros, entonces el espesor mínimo a considerar es 6.35 mm. Luego, la altura de diseño del líquido sería una longitud mínima de 25 metros, sin embargo para este análisis se consideró 27 metros.

Entonces, reemplazando:

td=4.9∗25 (27−0.3 )0.98

160+6=26mm

tt=4.9∗25 (27−0.3)

172=19mm

Diseño de Cálculos de Techos

Los tanques de almacenamiento pueden clasificarse por el tipo de cubierta en:

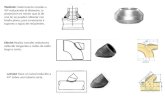

De techos fijos, de techos flotantes y sin techo. Dentro de los techos fijos tenemos tres tipos: cónicos, de domo y de sombrilla, los cuales pueden ser autosoportados o soportados por estructura (para el caso de techos cónicos de tanques de gran diámetro).

El techo cónico es una cubierta con la forma y superficie de un cono recto. El tipo domo es un casquete esférico, y el de tipo sombrilla, es un polígono regular curvado por el eje vertical.

Los techos autosoportados ya sean de tipo cónico, domo, o sombrilla, tiene la característica de estar apoyados únicamente en su periferia, calculados y diseñados para que su forma geométrica, en combinación con su espesor mínimo requerido, absorban la carga generada por su propio peso más las cargas vivas, a diferencia de los techos soportados que contarán con una estructura que admita dichas cargas.

Independientemente de la forma o el método de soporte, los techos son diseñados para soportar una carga viva de por lo menos 1.76 kg/cm2 más la carga muerta ocasionada por el mismo.

Diseño y Cálculos de Techos Cónicos Soportados

Los techos cónicos soportados se usan generalmente para tanques de gran diámetro, los cuales consisten en un cono formado a partir de placas soldadas a traslape, soportadas por una estructura, compuesta de columnas, trabes y largueros. Las trabes formarán polígonos regulares múltiplos de cinco y en cada arista de estos se colocará una columna. Los polígonos compuestos por trabes se encargarán de soportar los largueros.

Las juntas de las placas del techo estarán soldadas a traslape por la parte superior por un filete continuo a lo largo de la unión, la cual tendrá un ancho igual al espesor de las placas.

La pendiente de techo deberá ser de 19 en 305mm por recomendación de la norma.