UNIDAD DE CONCRETO

-

Upload

percy-darwin-apaza-aguilar -

Category

Documents

-

view

233 -

download

0

description

Transcript of UNIDAD DE CONCRETO

B. UNIDADES DE CONCRETO

La siguiente figura nos muestra bloques de concreto artesanales e industriales nacionales, las diferencias en calidad y el acabado son obvias. La norma E.070 indica que las unidades de concreto serán utilizadas después de lograr su estabilidad volumétrica para el caso de las unidades. Para el caso de los curados con agua, la edad mínima para utilizarlas es de 28 días, de otro modo al secarse se contraen y fisuran los muros.

Fig. Bloques artesanales e industriales

El concreto d estas unidades sean bloques o ladrillos de fabricación artesanal o industrial, es una mezcla de cemento, arena y confitillo (piedra chancada de ¼”). Dependiendo de la dosificación, es posible lograr distintas resistencias a la compresión, lo cual permite obtener unidades poco resistentes de la mezcla debe ser seca (revenimiento del orden de 1 pulgada), para desmoldar inmediatamente las unidades sin que se desmoronen.

Fig. Revenimiento de la mezcla (slump)

Estas unidades tienen un tono gris verdoso, aunque este puede variarse agregando pigmentos. Su textura usual es gruesa, con poros abiertos. Su peso puede aligerarse usando agregados ligero (piedra pones o bolillas de tecnopor). En el Perú se fabrican bloques caravista.

Fig. Bloques caravista

El mezclado de los materiales se hace a mano (artesanal) o a máquina (industrial), dosificando los ingredientes en peso.

Fig. Mezclado industrial

La norma E.070 indica que no debe quedar retenido más del 50% de la arena entre dos mallas STM E-11 consecutivas; y que el módulo de fineza (suma de los porcentajes retenidos por las mallas 100, 50, 30, 16, 8 y 4, dividido entre 100) debe estar comprendido entre 1.6 y 2.5 finalmente, no debe usarse arena de playas marinas, en vista de que las sales que ellas contienen producirían la eflorescencia del mortero y la corrosión del esfuerzo.

TABLA 3 DE LA NORMA E.070

GRANULOMETRIA DE LA ARENA GRUESA

D. AGUA

El gua debe ser potable, libre de materiales orgánicos y de sustancias deletéreas (aceites ácidos etc.). El uso de agua de mar debe evitarse pues produce eflorescencia en el mortero por las sales que contienen y la coloración de fuero en caso ente exista.

CLASIFICACION DE MORTERO

En la tabla 4 de la noma E.070, se especifica las proporciones volumétricas de la mezcla, clasificándola con las siglas “P” para su empleo en muros portantes y “NP” par los muros no portantes, y se deja como alternativa emplear cal en el mortero en ensayos sísmicos de muros a escala natural ha podido notarse que el empleo de cal en el mortero plastifica la mezcla, y la vuelve más trabajable y retentiva de agua; sin embargo no ha podido apreciarse incrementos de la resistencia a compresión o a fuerza cortante de la albañilería.

Calcinación=Piedra caliza + calor = cal viva + anhídrido carbónico ↑

=carbonato de calcio + calor = oxido de calcio + CO2 ↑

=CaCO3 + calor = C2O + CO2 ↑

Luego se procede con el apagado (hidratación) de la cal viva, agregando agua para formar la cal hidratada (hidróxido de calcio).

Apagado = cal viva + agua = cal hidratada + calor ↑

= oxido de calcio + H2O = hidróxido de calcio + calor ↑

=CaO + H2O = Ca (OH)2+calor ↑

Cuando se emplea cal en el mortero, esta (a diferencia del cemento) endurece muy lentamente al reaccionar con el anhídrido carbónico del ambiente, en un proceso llamado carbonatación:

Carbonatación=cal hidratada + CO2 = piedra caliza + H2O ↑

=Ca(OH)2+CO2= carbonato de calcio (CaCO3)+H2O↑

La carbonatación resulta beneficiosa para el mortero por dos razones: 1) las fisuras se sellan a lo largo del tiempo en el mortero endurecido, al formarse cristales de carbonato de calcio, los que proveen alguna resistencia adicional sobre la dada por el cemento y 2) al endurecer lentamente el mortero fresco se favorece la retencividad.

C. ARENA GRUESA

Es ideal que se use arena gruesa, con granos redondeados y de una granulometría completa (con variedad en el tamaño de las partículas); que permitan llenar los espacio vacíos en el material cementante con se muestra en la fig. Formando un mortero denso y resistente a la intemperie- La norma E.070 indica en la tabla 3 la granulometría requerida, similar a la norma ASTM D-75, características por la variedad en el tamaño de las partículas.

Fig. Moldeo industrial

Fig. Curado a vapor

Fig. Transporte mecanizado de paquetes

En cuanto a los bloques resultantes, hay que tener cuidado de que las caras de asentado queden rugosas y no lisas, para que puedan desarrollarse buna adherencia con el mortero. Las caras lisas se producen cuando se tiene una mezcla con exceso de agua (slump mayor que 1”) provocando que la lechada de cemento emerja cubriendo la superficie.

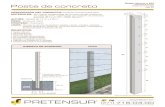

Fig. Exceso de agua en la mezcla

En el Perú se cuenta con bloques industriales especiales: 1) con ranuras en sus tapas que forman pestañas que se eliminan golpeándolas con un martillo para permitir el alojamiento del refuerzo horizontal; y 2) en forma de “U” que van en la base de los dinteles de albañilería armada, o para emplearlos como medio bloque en los extremos del muro. Comercialmente, estos bloques se denominan “serie 15” cuando tienen 14 cm de espesor y serie de 20 cm cuando su espesor es de 19cm

Fig. Bloques U y ranurados.

C. UNIDADES SILICO-CALCAREAS

En el Perú existe solo una fábrica que produce unidades silico-calcareas en varias modalidades, como bloques, ladrillos (hueco macizo) y unidades apilables para albañilería de junta seca.