Unidad II Programacion de Las Operaciones

-

Upload

jimmy-alarcon-oliva -

Category

Documents

-

view

17 -

download

10

description

Transcript of Unidad II Programacion de Las Operaciones

Programación de las operaciones

PlanPlanPlanPlaneamiento y control del eamiento y control del eamiento y control del eamiento y control del

sistema de psistema de psistema de psistema de producciónroducciónroducciónroducción

Programación de las operaciones

Programación de las operaciones

2

Queda prohibida, sin la autorización de TECSUP, la reproducción total o parcial de este

material por cualquier medio o procedimiento y el tratamiento informático, bajo sanciones establecidas en la ley.

La información contenida en esta obra tiene un fin exclusivamente didáctico y, por lo tanto, no está previsto su aprovechamiento a nivel industrial. Todos los nombres propios de

programas, sistemas operativos, equipos, hardware, etc., que aparecen en este material son marcas registradas de sus respectivas compañías u organizaciones.

Para citar este Para citar este Para citar este Para citar este documento:documento:documento:documento:

[Formato APA][Formato APA][Formato APA][Formato APA]

Tecsup (2015). «Programación de las operaciones» (unidad 2) en Planeamiento y control

del sistema de producción. Lima: Tecsup.

[Formato MLA][Formato MLA][Formato MLA][Formato MLA]

Tecsup. « Programación de las operaciones » (unidad 2). Planeamiento y control del

sistema de producción. Lima: Tecsup, 2015.

Programación de las operaciones

3

Programación de las

operaciones

Índice

Listado figuras y tablas………………………………………………......................…..4

Presentación……………………………………………………………………………....5

Introducción………………………………………………………………………………..6

Objetivos………………………………………………………………………….......…......8

I. Programación de las operaciones…………….……………………...…….............9

1.1. Control del piso……………………………………………................................9

1.2. Secuencia de las operaciones………………..............................................16

II. Ejercicio propuesto…………………………………………………………………...20

Mapa conceptual………………………………………………………………................21

Glosario……………………………………………………………………………….........22

Bibliografía………………………………………………………………………...……….23

Programación de las operaciones

4

Listado de figuras y tabla

—Figuras

• Figura 1. Producción masiva

• Figura 2. Producción continua

• Figura 3. Flujo en lotes

• Figura 4. Procesos por proyecto

• Figura 5. Teoría de restricciones

• Figura 6. MRP

• Figura 7. Kanban

• Figura 9. Tabla de trabajos

• Figura 10. Distribución de tareas

• Figura 11. Menos tiempo de proceso

• Figura 12. FVMT

• Figura 13. Fecha de vencimiento más temprano

—Tablas

• Tabla 1. Historia

Programación de las operaciones

5

Presentación

Tecsup Virtu@l, plataforma de Tecsup, inicia sus actividades a finales de los años 90 con el

fin de aprovechar el uso extendido del internet para acortar distancias y prolongar la comunicación entre alumno-docente, en modo virtual.

En la actualidad, esta plataforma se encuentra en su quinta versión y las herramientas que se han desarrollado a lo largo de su vida propiciaron que sea más amigable e intuitiva para

el usuario.

Es mediante esta plataforma que Tecsup diseña y elabora una serie de cursos virtuales,

cuyo proceso de aprendizaje se caracteriza por implementar un novedoso modelo colaborativo, el cual fomenta la interacción entre docentes y participantes.

La unidad 2: «Programación de las operaciones» del curso Planeamiento y control del

sistema de producción es el resultado de un trabajo conjunto, cuyo fin es propiciar el

desarrollo de las capacidades profesionales de cada uno de sus participantes.

Desde ya felicitamos a cada uno de los participantes de este curso por el deseo de superación y la búsqueda del conocimiento. Nos sumamos a su esfuerzo, poniendo todo

de nosotros en la elaboración de este curso virtual.

Tecsup Virtu@lTecsup Virtu@lTecsup Virtu@lTecsup Virtu@l

Programación de las operaciones

6

Introducción

Toda organización define una operación u operaciones que se encargarán de transformar

una serie de elementos de entrada en elementos de salida con el nivel de calidad requerido y en un tiempo determinado.

FFFF

FFFFigura 1igura 1igura 1igura 1. Modelo básico de transformación. Fuente:Fuente:Fuente:Fuente: Elaboración propia

La transformación de los elementos pueden ser tangibles en el caso de manufactura e

intangibles en el caso de servicio; en ambos casos existe una transformación con un solo fin, satisfacer una necesidad identificada.

Historia:Historia:Historia:Historia:

La gestión de la producciónproducciónproducciónproducción ha sido reconocida como un factor importante en el

crecimiento económico de un país.

En el siglo XVIII, Adam Smith reconoce los beneficios económicos de la especialización del trabajo. Considera que los trabajadores que realizan tareas altamente especializadas se convertirán en personal calificado y eficiente. A principios del siglo XX, FW. Taylor implementó las teorías de Smith y desarrolló la gestión científica. Desde entonces, hasta 1930, se han desarrollado muchas técnicas que prevalecen en la visión tradicional.

Programación de las operaciones

7

En la década de 1970, surge el cambio de nombre de “producciónproducciónproducciónproducción” a “operaciones” y se

da paso a la administración de operaciones y con ello a la programación de operaciones. A continuación se muestra un detallado de fechas con sus respectivos contribuidores a

estos cambios.

Tabla 1Tabla 1Tabla 1Tabla 1. Historia de la gestión de la producción

Fuente: Fuente: Fuente: Fuente: S. AnilKumar y N. Suresh (2009). Operation management. NEW AGE INTERNATIONAL (P)

LIMITED, PUBLISHERS

4835/24, Ansari Road, Daryaganj, New Delhi – 110002

Programación de las operaciones

8

Objetivos

Objet ivo generalObjet ivo generalObjet ivo generalObjet ivo general

• Reconocer técnicas de solución para la programación y control de las actividades productivas.

Objet ivos específ icosObjet ivos específ icosObjet ivos específ icosObjet ivos específ icos

• Reconocer técnicas de solución para la programación y control de las actividades productivas.

• Conocer las actividades del control de piso.

• Conocer las técnicas de secuenciación de operaciones.

• Elaborar programas de producción con secuenciación de operaciones

Programación de las operaciones

9

Programación de las

operaciones

La programación de las operaciones dentro de una empresa, es diseñada en la etapa de

planificación de la producciónproducciónproducciónproducción. . . . Aquí se elaborará un calendario de operaciones que guarden relación con cada pedido; y así, poder cumplir con las fechas de entrega.

En la programación de operaciones, se tienen diferentes objetivos que pueden llegar a

crear conflictos; entre ellos:

Alto nivel de eficiencia:Alto nivel de eficiencia:Alto nivel de eficiencia:Alto nivel de eficiencia: Optimizar recursos como mano de obra, equipos y espacio

Bajo nivel de inventarios:Bajo nivel de inventarios:Bajo nivel de inventarios:Bajo nivel de inventarios: Se logra utilizando sólo lo necesario

Clientes:Clientes:Clientes:Clientes: Mayor velocidad para satisfacer la demanda de los clientes con calidad. El objetivo primordial de la programación de operaciones es encontrar el mejor balance entre eficacia, inventariinventariinventariinventariosososos y clientes.

Existen diferentes tipos de procesos de operaciones. En esta unidad los clasificaremos por el tipo de proceso realizado:

a. a. a. a. Procesos en línea:Procesos en línea:Procesos en línea:Procesos en línea: Son los procesos que se realizan en una secuencia de operaciones lineales que pueden ser para un producto o para un servicio y se clasifican en:

• Producción masiva o en masa:Producción masiva o en masa:Producción masiva o en masa:Producción masiva o en masa: Sistemas de producciónproducciónproducciónproducción que operan en forma de

cadena de ensamblaje.

Ejemplo: La industria automotriz.

Programación de las operaciones

10

Figura 2Figura 2Figura 2Figura 2. Producción masiva

Fuente: Fuente: Fuente: Fuente: BLOGANA Seguros (2014). Los números de la producción automotriz de México.

Recuperado el 20 de julio del 2015 de:

http://www.anaseguros.com.mx/blog/index.php/2014/07/los-numeros-de-la-produccion-automotriz-

de-mexico/

• Producción continua:Producción continua:Producción continua:Producción continua: Sistemas de producciónproducciónproducciónproducción automatizados que obtienes como

resultado productos estandarizados en volúmenes grandes. Ejm.: La industria química, papelera, etc.

Figura Figura Figura Figura 3333.... Producción continua

Fuente:Fuente:Fuente:Fuente: Prevor. Recuperado el 15 de julio del 2015 de: http://www.prevor.com/

b. b. b. b. Procesos en Procesos en Procesos en Procesos en lotelotelotelotes:s:s:s: Se caracteriza por la elaboración del producto en loteslotesloteslotes o paquetes. Este producto viaja a través de una línea de producciónproducciónproducciónproducción en forma continua de una tarea o estación de trabajo a otro.

Programación de las operaciones

11

Figura Figura Figura Figura 4444. Flujo en lotes

Fuente:Fuente:Fuente:Fuente: Schroeder, Roger G., Meyer Goldstein, Susan, Rungstusanatham M. Johnny (2005) Administración de operaciones Conceptos y casos contemporáneos. McGRAW-HILL/INTERAMERICANA

EDITORES, S. A. de C. V

c. c. c. c. Procesos por proyecto:Procesos por proyecto:Procesos por proyecto:Procesos por proyecto: Es utilizado para fabricar un producto único. Las empresas que utilizan este tipo de proceso se dedican generalmente al desarrollo del proyecto. Ejm.: Las constructoras y las empresas diseñadoras.

Figura 5Figura 5Figura 5Figura 5. Procesos por proyecto Fuente:Fuente:Fuente:Fuente: Elaboración propia

Programación de las operaciones

12

Gráficas de GanttGráficas de GanttGráficas de GanttGráficas de Gantt

Fue desarrollado por Henrry L. Gantt en 1917 durante la primera guerra mundial y se caracteriza por ser un sistema de coordenadas donde muestra gráficamente el tiempo en

forma horizontal y los recursos en forma vertical.

Ventajas:

• Es muy intuitivo y fácil de entender.

• Su elaboración requiere un nivel mínimo de conceptos de planificación.

• Muestra en forma global el proyecto.

Desventajas:

• No muestra relaciones de procedencia entre actividades claramente.

• No permite optimizar el desarrollo de un programa.

• Fija un solo lapso de tiempo para realizar cada actividad y no muestra las

actividades críticas o claves de un proyecto.

Pasos para construirlo:

1. Listar las actividades en columna.

2. Disponer el tiempo disponible para el proyecto e indicarlo.

3. Calcular el tiempo para cada actividad.

4. Indicar estos tiempos en forma de barras horizontales.

5. Reordenar cronológicamente.

6. Ajustar tiempo o secuencia de actividades.

Teoría de las restriccionesTeoría de las restriccionesTeoría de las restriccionesTeoría de las restricciones

Fue desarrollada por el Dr. Eliyahu Goldratt y argumenta que la meta de toda operación en una fábrica debe estar orientada a ganar dinero. Menciona lo siguiente:

‟Cada proceso tiene una capacidadcapacidadcapacidadcapacidad específica para generar una producciónproducciónproducciónproducción determinada por la operación, y en casi todos los casos existe un proceso que limita o restringe el rendimiento de la operación completa”.

Para implementar este método se recomiendan cinco pasos:

1.- Identificar la restricción: Analizar el proceso completo e identificar qué proceso está

limitando el rendimiento de los demás.

Programación de las operaciones

13

2.- Explotar la restricción: Aplicar métodos para maximizar la utilización de la

restricción y obtener un rendimiento productivo.

3.- Subordinar todo a la restricción: Obligar a trabajar al ritmo de las restricciones.

4.- Elevar la restricción: “Aumentar la capacidadcapacidadcapacidadcapacidad de las restricciones”.

5.- Volver al paso 1: Si se superó la restricción, debemos identificar una nueva, por lo

que es necesario regresar al paso1.

1111.1.1.1.1. . . . Control de pisoControl de pisoControl de pisoControl de piso

En un entorno donde encontramos diferentes opciones para poder aplicar el control de

piso en una planta, revisaremos los métodos a utilizar para poder identificar el más adecuado e implementarlo de acuerdo a sus ventajas y desventajas.

El objetivo del control de piso es administrar de forma óptima el flujo de materiales y con ello cumplir la planificación de la producciónproducciónproducciónproducción.

Los sistemas de control de piso se pueden ordenar en dos grandes categorías: los sistemas PUSH y los sistemas PULL.

PUSHPUSHPUSHPUSH (o de empuje): Para Zhang and Chen (2001) push se caracteriza por

el hecho que la planeación planeación planeación planeación de la producciónproducciónproducciónproducción se basa en la demanda pronosticada, en las listas de materiales, en los tiempos de ciclo de los

componentes y en el estado de los inventarios.inventarios.inventarios.inventarios. El método que representa este sistema es el MRP. A continuación explicaremos sus principales fundamentos:

• MRPMRPMRPMRP (Materials Requirements Planning o –español- Planificación de requerimientos

de materiales). Fue desarrollado en la década de los setenta por un grupo de personas, entre ellas: Joseph Orlicky, George Plossl y Oliver Wight.

Es un sistema cuyo principio básico es PUSH, desarrollado para ayudar a los

Figura 6.Figura 6.Figura 6.Figura 6. Teoría de restricciones FuenteFuenteFuenteFuente: Elaboración propia

Programación de las operaciones

14

fabricantes en la administración de inventariosinventariosinventariosinventarios de demanda dependiente y a

programar los diferentes pedidos de reabastecimiento.

Un MRP se caracteriza por:

• Productos personalizados con diferentes niveles de componentes.

• Demanda irregular (Lotes grandes).

• Fabricación y ensamblaje bajo pedido.

Estos autores mencionados, señalan lo siguiente:

“La causa es que MRP es un método lógico y fácil de entender para abordar el problema de determinar el número de piezas, componentes y materiales

necesarios para producir cada pieza final. MRP también proporciona un programa para specificar cuándo hay que producir o pedir estos materiales, piezas y componentes.” (Krajeswki, Lee; Ritzman, Larry; Malhotra, Manoj, 2008: 590).

Los datos de entrada de un sistema MRP son:

• Lista de materiales: Lista de materiales: Lista de materiales: Lista de materiales: Es el archivo que contiene una descripción y la secuencia

de elaboración de los productos

• Programa maestro de producción: Programa maestro de producción: Programa maestro de producción: Programa maestro de producción: Es el plan donde se el número

de piezas a producir en un determinado periodo de tiempo.

• Registro de inventarios.Registro de inventarios.Registro de inventarios.Registro de inventarios.

Estos datos los podemos ver en el siguiente grafico que nos muestra como está compuesto un programa general de planeación.

FiguraFiguraFiguraFigura 7777.... MRP

Fuente: Fuente: Fuente: Fuente: Krajeswki, Lee; Ritzman, Larry; Malhotra, Manoj (2008). Administración de operaciones.

(Duodécima edición). PEARSON EDUCACIÓN, México.

Programación de las operaciones

15

• PULLPULLPULLPULL (o de arrastre): Fue desarrollado por Zhang and Chen (2001) y se

caracteriza por no usar pronósticospronósticospronósticospronósticos de demanda en el control de la producciónproducciónproducciónproducción. La producciónproducciónproducciónproducción es activada por los componentes actuales o por las órdenes de productos. De esta forma, estos sistemas no actúan para colocar productos en inventariosinventariosinventariosinventarios, sino que reaccionan para satisfacer la demanda de clientes o de estaciones inferiores.

KANBAN: Es un sistema que nace en Japón en la década de los cuarenta y

cincuenta y desarrollado por Toyota para poder implementar el sistema JIT (por Just In Time). Kanban es un término japonés que traducido al español significa <tarjeta>

o <boleto>. Por otro lado, Taiichi Ohno es uno de los principales contribuidores de este sistema. Este básicamente funciona con la autorización de la producciónproducciónproducciónproducción o el

flujo de materiales en una línea de producciónproducciónproducciónproducción mediante una o dos tarjetas dependiendo del tipo de producciónproducciónproducciónproducción.

Es un sistema con la habilidad de controlar los niveles de inventariosinventariosinventariosinventarios y con ello un control del trabajo en los procesos. Así, reduce costos, mejora la calidad

y la productividadproductividadproductividadproductividad en el sistema.

Funcionamiento:

Figura Figura Figura Figura 8888. Kanban

Fuente:Fuente:Fuente:Fuente: Elaboración propia

• La demanda afecta al inventario 3 (I3).

• El inventario 3 reducirá su nivel y enviara un mensaje al recurso 2 (R2).

• El recurso 2 tomará los recursos necesarios del inventario 2 para producir y reponer el inventario 3; esta cadena continua hasta llegar al inicio de la línea de producción, en pocas palabras es un proceso en reversa.

Programación de las operaciones

16

Fórmula para determinar el número de kanbanes necesarios.

K= Demanda esperada durante el tiempo + Existencia de seguridad

Tamaño del contenedor

= DL+(1-S)

C

Donde:

• K =Número de grupos de tarjetas kanban

• D = Número promedio de unidades demandadas por

• L = Tiempo de entrega de un pedido

• S = Existencias de seguridad expresadas como un porcentaje de la demanda durante el tiempo de entrega

• C = Tamaño del contenedor

1111 .2.2.2.2 . . . . Secuenciac ión de operacionesSecuenciac ión de operacionesSecuenciac ión de operacionesSecuenciac ión de operaciones

Es importante tomar en cuenta que el orden en que se programan las operaciones afectará el desempeño de todo el sistema; por ello, revisemos algunos objetivos de la

secuenciación de operaciones.

• Fechas de vencimientos

• Demora de los trabajos

• Tiempo de respuesta al pedido

• Tiempo total del proceso

• Sobretiempo

• Utilización de recursos

Así como tenemos objetivos, podemos identificar las siguientes restricciones:

• Por procedencia de actividades

• Por disponibilidad de recursos

• Por nivel de flexibilidad

• Por políticas de la empresa, aplicadas a las operaciones, como por

ejemplo, servicio al cliente, productividad, etc.

Programación de las operaciones

17

Secuenciación en una eSecuenciación en una eSecuenciación en una eSecuenciación en una esssstación de trabajo utilizando un método heurístico.tación de trabajo utilizando un método heurístico.tación de trabajo utilizando un método heurístico.tación de trabajo utilizando un método heurístico.

Sistema EstáticoSistema EstáticoSistema EstáticoSistema Estático

• La programación de los trabajos es realizada en grupo, por lo que las reglas se aplicarán al grupo y cualquier otro trabajo que llegue durante el proceso de un

grupo, pasará como parte de otro grupo.

• Primero en llegar, primero en ser servido (PLLPS)

• Menor tiempo de proceso (MTP)

• Menor número de estaciones restantes (MOR)

• Fecha de vencimiento más temprana (FVMT)

• Menor suma de los tiempos de proceso del trabajo (MTR)

• Mayor cociente de peso prioritario entre tiempo de proceso (MPTP)

• Mayor cociente de peso prioritario entre tiempo de proceso restante (MTPR)

• Mayor cociente de peso prioritario entre menor tiempo de proceso restante

(MPMTR)

Sistema DinámicoSistema DinámicoSistema DinámicoSistema Dinámico

Los trabajos llegan al sistema en forma aleatoria y las reglas se aplicaran a los trabajos que

en ese momento se encuentren en el sistema.

Menor holgura (MH) (fecha de vencimiento-fecha actual- tiempo de proceso)

Mayor cociente crítico (MCCP) (tiempo de proceso restante entre tiempo para el

vencimiento).

Costo sobre el horizonte (CSH)

Menor tiempo para el vencimiento entre tiempo de proceso restante (MCCV)

Menor holgura entre número de operaciones restantes (MCCH)

Menor tiempo de espera en las estaciones restantes para el trabajo (MER)

Costo sobre el horizonte (CSH): Esta regla es aplicada sobre aquellos trabajos no secuenciados de los cuales se obtendrán los siguientes indicadores:

• ST: Suma de tiempos de procesos de todos los trabajos (incluido los ya

secuenciados).

• SF: Suma de los tiempos de aquellos trabajos no secuenciados.

• TI: Tiempo de inicio del próximo trabajo a ser secuenciado (0 para el primer

trabajo).

Programación de las operaciones

18

• PR: PR: PR: PR: Prioridad

• CF: CF: CF: CF: Coeficiente

Los procedimientos para calcular el próximo trabajo a ser secuenciado son los siguientes:

Primero:Primero:Primero:Primero: Calcular la prioridad para cada trabajo (i) que no ha sido secuenciado.

Si Fi ≤ TI + Pi, entonces PRi =1

Si Fi > TI + Pi y Fi<ST entonces PRi = (ST+Fi)/(SF+Pi)

Si Fi ≤ ST entonces PR=0

Segundo:Segundo:Segundo:Segundo: Calcular el coeficiente CFi para cada trabajo (i) que no ha sido secuenciado

CFi=PRiCi/Pi

Tercero:Tercero:Tercero:Tercero: El trabajo con el máximo coeficiente CFi es el que se secuencia a continuación.

Ejemplo1:

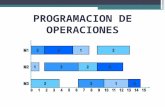

Se desea realizar la secuenciación de 5 trabajos en una estación de trabajos con los siguientes datos.

FiguraFiguraFiguraFigura 9.9.9.9.Tabla de trabajos (Las fechas de vencimiento y los tiempos de proceso están en días)

Fuente:Fuente:Fuente:Fuente: Elaboración propia.

Para comparar el desempeño de cada trabajo se desea obtener:

• Tiempo de Permanencia promedio

• Tardanza

• Atraso

• Máxima tardanza

• Penalidad por tardanzas

• Menor tiempo de proceso (MTP) = T3-T5-T1-T4-T2

Programación de las operaciones

19

Figura 1Figura 1Figura 1Figura 10000 Distribución de tareas

Fuente:Fuente:Fuente:Fuente: Elaboración propia

Figura 11Figura 11Figura 11Figura 11. Menor tiempo de proceso

Fuente:Fuente:Fuente:Fuente: Elaboración propia

• Promedio de inventario en proceso: (2+3+9+1+22)/22=2.4 trabajos

• Suma de tiempos de terminación ponderados por penalidad

• (Penalidad (Ci) * Tiempo de permanencia)= (2*9)+

(6*22)+(2*2)+(6*15)+(2*5)=254

• Fecha de vencimiento más temprano (FVMT)= T3-T5-T4-T1-T2

FiguraFiguraFiguraFigura11112222. FVMT

Fuente:Fuente:Fuente:Fuente: Elaboración propia

Figura Figura Figura Figura 11113333.... Fecha de vencimiento más temprano

Fuente:Fuente:Fuente:Fuente: Elaboración propia

Programación de las operaciones

20

II. Ejercicios

Compara el desempeño de las heurísticas: MTP y FVMT con los siguientes datos.

Programación de las operaciones

21

Mapa conceptual

Fuente: Fuente: Fuente: Fuente: Elaboración propia

Programación de las operacionesProgramación de las operacionesProgramación de las operacionesProgramación de las operaciones

Control del piso

Push

MRP Kanban

Pull

Secuenciación de operaciones

PPLS

MTP

MOR

FVMT

MPTP

MTPR

MPMTR

Sistema dinámico

Sistema estático

MH

MCCP

CSH

MCCV

MER

CSH

Programación de las operaciones

22

Glosario

• Producción.Producción.Producción.Producción. Tasa a la que el sistema genera el dinero a través de la venta (definición de Goldratt).

• Inventario.Inventario.Inventario.Inventario. Dinero que el sistema ha invertido para comprar cosas que pretende vender (definición de Goldratt).

• Productividad.Productividad.Productividad.Productividad. Acciones que acercan a una compañía a sus metas (definición de Goldratt).

• Capacidad. Capacidad. Capacidad. Capacidad. Tasa de producción de un proceso o sistema

• Lote.Lote.Lote.Lote. Cantidad de productos que se pueden realizar en una misma vez, en condiciones similares.

• Plan maestro. Plan maestro. Plan maestro. Plan maestro. Planeación que se realiza para identificar exactamente que producto

se debe fabricar, en qué tiempo y en qué cantidades. Se deriva del plan agregado.

• Pronósticos. Pronósticos. Pronósticos. Pronósticos. Son estimaciones que realiza el área comercial para calcular la

demanda que van a tener los productos de una empresa.

• Productividad. Productividad. Productividad. Productividad. Es la relación de los productos fabricados respecto a los insumos

consumidos. Si hablamos de la productividad del operario, significa la cantidad que produce respecto a las horas que consume.

• Planeación de requerimiento de materiales Planeación de requerimiento de materiales Planeación de requerimiento de materiales Planeación de requerimiento de materiales (MRP(MRP(MRP(MRP). Lógica de determinar el número de piezas, componentes y materiales necesarios para fabricar un producto.

La MRP también proporciona el programa que especifica cuándo se debe pedir o producir cada material, pieza y componente.

• Lista de materiales (BOLista de materiales (BOLista de materiales (BOLista de materiales (BOM).M).M).M). Archivo de computadora que contiene la descripción

completa del producto, listado de materiales, piezas y componentes y la secuencia en la que se crea un producto.

Programación de las operaciones

23

Bibliografía

————Libros de consultaLibros de consultaLibros de consultaLibros de consulta

• Krajewski Lee J. (2008) Administración de operaciones (8.a edición). México D. F.: Pearson Educación.

• Roger G. Schroeder - Susan Meyer Goldstein - M. Johnny Rungtusanatham. Administración de operaciones Conceptos y casos contemporáneos (5.a edición). México D. F.: Prentice Hall

• Richard B. Chase – F. Robert Jacobs – Nicholas J. Aquilano (2009). Administración

de operaciones. Producción y Cadena de Suministros. (12.a edición). México D. F.: Mc Graw Hill.

• Schroeder R., Meyer S., Rungtusanatham M. (2011). Administración de operaciones. Conceptos y Casos contemporáneos. México: Mc Graw Hill.

• Vollmann T., Berry W., Whybark D. y Jacobs F. (2005). Planeación y control de la

producción. México: Mc Graw Hill.

• Heizer J., Render B. (2007). Dirección de la producción. Decisiones Tácticas.

España: Pearson Education.

• Heizer J., Render B. (2009). Principios de Administración de Operaciones. México:

Pearson educación

―Documentos websDocumentos websDocumentos websDocumentos webs

• Planificación agregada y programación de la producción. Planificación y control de

la producción. Recuperado el 14 de julio del 2015 de-

:http://rua.ua.es/dspace/bitstream/10045/14772/51/TEMA%207%20PLANIFICACI%C3%93N%20Y%20CONTROL%20DE%20LA%20PRODUCCION.pdf.

• Salazar López, Bryan (2012). Planeación agregada. Producción. Recuperado el 13

de julio del 2015 de:http://www.ingenieriaindustrialonline.com/herramientas-para-el-ingeniero-industrial/producci%C3%B3n/planeaci%C3%B3n-agregada/