Universidad Tecnológica De San Luis Potosí

Transcript of Universidad Tecnológica De San Luis Potosí

Seguimiento al Desarrollo de un Nuevo Producto

Reporte de estadía Para Obtener el título de Técnico Superior Universitario en

Procesos Industriales Área Manufactura

Daniel Escalante Escorcia

Proyecto realizado en Mecánica Gómez, S.A. de C.V. Asesor Industrial: Ing. Elda Marcela Vega Ramírez

Tutor Académico: Ing. María Isabel Guel González Ing. Alberto Tudón Ing. Eduardo Alejandro Martínez

Soledad de Graciano Sánchez, San Luis Potosí, Agosto 2015

Universidad Tecnológica De San Luis Potosí

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Contenido 1. Introducción ................................................................................................................. 1

2. Datos Generales de la Empresa .............................................................................. 2

2.1 Antecedentes de la empresa. ............................................................................ 2

2.2 Corazón ideológico. ............................................................................................. 3

2.3 Organigrama de Mecánica Gómez S.A de C.V .............................................. 4

2.4 Descripción del área donde realizo estadía. .................................................... 5

3. Información General del Proyecto ............................................................................ 6

4. Cronograma de Actividades ...................................................................................... 7

5. Marco Teórico .............................................................................................................. 7

5.1 Generalidades ...................................................................................................... 7

5.2 Conceptos ........................................................................................................... 19

6. Plan de Trabajo ......................................................................................................... 21

7. Desarrollo ................................................................................................................... 23

7.1 Semana 1 ............................................................................................................ 23

7.2 Semana 2 ............................................................................................................ 26

7.3 Semana 3 ............................................................................................................ 20

7.4 Semana 4 ............................................................................................................ 30

7.5 Semana 5 ............................................................................................................ 71

7.6 Semana 6 ............................................................................................................ 72

8.- Presentación y Discusión de Resultados ................................................................ 73

9.- Resultados Finales ..................................................................................................... 74

10.- Conclusiones y Recomendaciones ........................................................................ 75

11.- Anexos ........................................................................................................................ 76

12.- Fuentes Bibliográficas .............................................................................................. 96

Seguimiento al Desarrollo de Un Nuevo Producto 2015

1. Introducción

Se Realizara un Proyecto en la Empresa “Mecánica Gómez S.A de C.V” debido a

la gran cantidad de defectos y rechazos por parte de sus clientes en uno de sus

nuevos productos, “Backer NAN” el cual su clientes es “DESIN”. Es Por ello que

comenzaremos a trabajar, tratando de encontrar alternativas o soluciones para

disminuir los rechazos y defectos de este nuevo producto, logrando así disminuir

pérdidas económicas y mejorar la calidad de sus productos.

Se Utilizaran diferentes técnicas y metodologías que se estudiaron en la

Universidad, tales como “AMEF”, “Diagrama de Ishikawa”, “Encuestas”, “Lluvia de

Ideas”, “Grafica de Barras”, “Estrategias de Motivación”, entre otras. Todas ellas,

serán de utilidad para lograr encontrar la causa raíz, que genera los defectos en

los productos.

Se iniciara con un recorrido por toda la planta para comenzar a unirnos al equipo

de trabajo, para posteriormente en las semanas siguientes comenzar a realizar

los análisis correspondientes para determinar el factor clave que genera los

defectos en los productos del cliente “Desin”.

Se fijó una meta entre la empresa y nosotros, el cual sería disminuir los rechazos

por parte de los clientes y las pérdidas económicas, como mínimo un 25%. Al final

de la estadía, podremos determinar si cumplimos con la meta fijada al inicio.

Para ello se pondrán en práctica muchas cosas, y necesitaremos del apoyo de

todo el personal, especialmente el que labora en la línea Nan, y el apoyo de

operadores, supervisores, auditores de calidad, etc. Trabajando en equipo se

lograra cumplir el objetivo más fácilmente.

Logrando con ello, un crecimiento para la empresa, y una mayor calidad de

productos para los principales clientes que tiene la empresa “Mecánica Gómez

S.A de C.V”

Seguimiento al Desarrollo de Un Nuevo Producto 2015

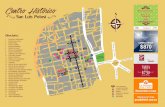

2. Datos Generales de la Empresa

Nombre de la Empresa:

Mecánica Gómez

Razón social:

Mecánica Gómez, S.A. de C.V.

Domicilio:

Juan De Argumosa No. 115 y 120 Col. Estrella de Oriente C.P 78396 San Luis

Potosí, S.L.P, México

Teléfono:

(444) 8-21-24-46, 8-21-24-47

Correo electrónico:

Www.mecanica-gomez.com

Departamento donde se realizó la estadía:

Departamento de Producción, Línea NAN

Seguimiento al Desarrollo de Un Nuevo Producto 2015

2.1 Antecedentes de la empresa.

Mecánica Gómez S.A. de C.V., es una empresa 100% mexicana ubicada en la

ciudad de San Luis Potosí, la cual inicia sus operaciones en el año de 1993 como

una empresa maquiladora de partes metálicas estampadas.

Posteriormente gracias a la calidad de los productos y servicio Mecánica Gómez

logró evolucionar de ser una empresa maquiladora a una que ofrece productos de

una manera integral, aumentando sustancialmente el número de partes producidas.

En el año de 1999 se integró el proceso de doblado y formado de tubo. Con estos

productos tuvimos mayor presencia en mercados extranjeros alcanzando un gran

crecimiento en nuestra empresa.

Actualmente el 80% de nuestra producción es para exportación a Estados Unidos y

Canadá. Nuestros productos son principalmente para el mercado de

electrodomésticos y automotriz.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

2.2 Corazón ideológico.

Misión.

“Fabricar productos de calidad, en el tiempo requerido y con precio competitivo,

cumpliendo las necesidades de nuestros clientes; manteniendo un crecimiento

sostenido para el beneficio del personal y de la comunidad.”

Visión.

“Ser líderes de nuestro ramo industrial mediante el desarrollo de productos de la más

alta calidad”

Valores.

Mecánica Gómez es una empresa comprometida por alcanzar la total satisfacción de

nuestros clientes, al igual que por el bienestar de nuestro capital humano y la

sociedad.

- RESPONSABILIDAD SOCIAL

- HONESTIDAD

- COMPROMISO

- RESPETO

- CONFIABILIDAD

- ORIENTACION A LA CALIDAD

Seguimiento al Desarrollo de Un Nuevo Producto 2015

2.4 Descripción del área donde realizo estadía.

El proyecto se realizara en el área de producción, ya que es el lugar en donde se

produce los defectos, sin embargo estaremos trabajando principalmente en Línea

NAN, basándonos en el más reciente producto que han sacado al mercado “Backer”.

Este producto se fabrica de diferentes medidas existen “Backers de 27” con ventana

chica y grande, “Backers de 30” con ventana chica y grande, y el ultimo llamado

“Backer Combo” de 30” con ventana chica y grande-

El área de producción cuenta con un espacio de trabajo de 8000 m2 dentro de la

empresa Mecánica Gómez, en esta área se realizan diversos procesos de

manufactura tales como “Estampados” en los cuales se utilizan Prensas que van

desde las 16 hasta las 300 toneladas, que están equipadas con troqueles

progresivos con una velocidad de 50 golpes por minuto.

El “Doblado y Formado” es otro proceso que se trabaja dentro de la empresa en el

área de producción, en esta se utilizan dobladoras hidráulicas con una capacidad de

2” de diámetro, aquí se elaboran productos como tubos redondos, ovalados, y tubos

de diversos radios.

El área de producción está compuesta por:

- 32 Prensas Mecánicas hasta 300 toneladas. (10 con alimentación automática)

- 18 Prensas Hidráulicas desde 10 hasta 100 toneladas.

- 15 Dobladoras de Tubo desde 1/2 pulgadas hasta 2 pulgadas de diámetro.

- 4 Cortadoras de tubo con avance automático.

- 12 Cortadoras de tubo con avance manual.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

3. Información General del Proyecto

Nombre del proyecto:

Seguimiento al Desarrollo de un Nuevo Producto

Objetivo:

Eliminar los defectos de los productos de la línea NAN, y encontrar la problemática

actual del producto, utilizando las metodologías adecuadas para ellas. En el periodo

Mayo 2015- Agosto 2015.

Justificación

Eliminar defectos en una empresa es muy importante ya que se ve reflejado en las

ganancias, al tener menores defectos se elimina el scrap y consecuente los costos

disminuyen en forma general. Si bien no se tiene conocimiento de los mismos costos

se observa que el personal al tener menos defectos se eleva el estatus en forma

cualitativa porque ya saben que lo que están haciendo está correcto.

Actualmente Mecánica Gómez está teniendo problemas en el nuevo producto

“Backer” el cual está saliendo con defectos. Por consecuencia les está generando

aproximadamente el 45% de rechazo de la cantidad de producción total, esto implica

grandes pérdidas para la empresa. Es por ello que se buscara disminuir el índice de

rechazo, logrando que el cliente obtenga productos de excelente calidad, y evitar

pérdidas económicas para la empresa.

Al tener menos defectos en el producto el cliente tiene mejor confiabilidad al tener

menos rechazos para los siguientes pedidos, y a la vez ellos mismos trabajan con

mejor calidad y elaboran productos con especificaciones que satisfacen a sus

clientes.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Al ofrecer productos de mejor calidad la empresa crece paulatinamente debido a que

se posesiona en el mercado y tiene mejores posibilidades de ganar mercado ante la

competencia.

Alcances.

Se pondrán en práctica las metodologías aprendidas en la Universidad, acorde a las

necesidades de la empresa para lograr encontrar el principal error en el proceso que

genera el defecto del producto.

Delimitación

Se estará trabajando por 4 meses dentro del área de producción buscando erradicar

el principal problema que genera los defectos, es por ello, que se debe tener el

apoyo del personal, el cual en algunos casos podría ser una limitante que nos impida

cumplir con el objetivo planteado, además de la Resistencia al cambio por parte de la

Gerencia que se oponga a un cambio favorable dentro de la empresa.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

5. Marco Teórico

5.1 Generalidades

Es de gran importancia para la empresa “Mecánica Gómez S.A de C.V” solucionar

rápidamente este problema, ya que les está generando desechos del 50% de la

producción total. Conociendo el factor clave que genera que los productos salgan

con muchos defectos, se trataran de atacar en los próximos días, utilizando las

metodologías estudiadas ya en la universidad, tales como “Diagrama de Ishikawa”,

“Diagramas de Procesos”, “Diagramas de Flujo”, “Diagrama de Pareto”, “Graficas de

Control” además de las posibles metodologías que se puedan utilizar en el

transcurso del proyecto.

Se tomara en cuenta, el diagrama de Ishikawa, ya que es una herramienta de calidad

muy importante para encontrar la solución a un problema, para ello se formara un

equipo de trabajo que constara de un jefe de cada área de la empresa, para obtener

una lluvia de ideas, y plasmarlas en el diagrama de Ishikawa para encontrar el

principal motivo que genera los defectos en el producto.

Existen diferentes defectos en el “Backer Nan”, el cual consta de: golpes, fisuras en

la soldadura, mal re babeado en la soldadura, material rayado, mala colocación de

brakets en la pieza, entre otras. Sin embargo la que es más frecuente, son los golpes

en la pieza, y eso comienza a darnos una idea sobre lo que tenemos que trabajar.

Solucionar este problema, sería algo que ayudaría a la empresa en general, ya que

la empresa tendría mejores ingresos económicos, menos perdidas por scrap y

desechos, y esto generaría probablemente mejores ingresos a los operadores,

consiguiendo bonos de producción, o bonos por reducción de rechazos en la

producción.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Diagrama de Ishikawa

El diagrama de causa - efecto es conocido también como el “diagrama de las

espinas de pescado” por la forma que tiene o bien con el nombre de Ishikawa por

su creador, fue desarrollado para facilitar el análisis de problemas mediante la

representación de la relación entre un efecto y todas sus causas o factores que

originan dicho efecto, por este motivo recibe el nombre de “Diagrama de causa –

efecto” o diagrama causal.

Este diagrama fue desarrollado por K. Ishikawa y por su forma recuerda a una

espina de pescado (de ahí su otro nombre), el objeto de Ishikawa era obtener un

gráfico de fácil interpretación que pusiera de manifiesto las relaciones entre un

efecto y las causas que lo producen, de manera que quedasen expuestas

visualmente todas las causas que contribuyen a un efecto hasta el nivel que se

desease, aunque en la mayoría de los casos la intención es llegar hasta las causas

raíz.

Así pues el diagrama causal es una forma gráfica, ordenada y sistemática para

representar el complejo entramado de causas posibles que hay detrás de un

efecto. Se emplea para poner de manifiesto las posibles causas asociadas a un

efecto, facilitando de esta forma la tarea de identificar los factores verdaderos.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Sus aplicaciones son muy variadas, tal y como se pone de manifiesto a

continuación.

Identificar las causas verdaderas, y no solamente sus síntomas, de una

determinada situación y agruparlas por categorías.

Resumir todas aquellas relaciones entre las causas y efectos de un proceso.

Promover la mejora de los procesos.

Consolidar aquellas ideas de los miembros del equipo sobre determinadas

actividades relacionadas con la calidad.

Favorecer también el pensamiento del equipo, lo que conllevará a una mayor

aportación de ideas.

Obtener una visión más global y estructurada de una determinada situación ya que

se ha realizado una identificación de un conjunto de factores básicos.

Gutiérrez Pulido, Humberto. (1998).

Estructura de un Diagrama de Ishikawa

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Diagrama de Flujo

Un diagrama de flujo es una representación gráfica de un proceso. Cada paso del

proceso es representado por un símbolo diferente que contiene una breve

descripción de la etapa de proceso. Los símbolos gráficos del flujo del proceso están

unidos entre sí con flechas que indican la dirección de flujo del proceso.

El diagrama de flujo ofrece una descripción visual de las actividades implicadas en

un proceso mostrando la relación secuencial ente ellas, facilitando la rápida

comprensión de cada actividad y su relación con las demás, el flujo de la información

y los materiales, las ramas en el proceso, la existencia de bucles repetitivos, el

número de pasos del proceso, las operaciones de interdepartamentales… Facilita

también la selección de indicadores de proceso.

Beneficios:

En primer lugar, facilita la obtención de una visión transparente del proceso,

mejorando su comprensión. El conjunto de actividades, relaciones e incidencias de

un proceso no es fácilmente discernible a priori. La diagramación hace posible

aprehender ese conjunto e ir más allá, centrándose en aspectos específicos del

mismo, apreciando las interrelaciones que forman parte del proceso así como las que

se dan con otros procesos y subprocesos.

Permiten definir los límites de un proceso. A veces estos límites no son tan

evidentes, no estando definidos los distintos proveedores y clientes (internos y

externos) involucrados.

El diagrama de flujo facilita la identificación de los clientes, es más sencillo

determinar sus necesidades y ajustar el proceso hacia la satisfacción de sus

necesidades y expectativas.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Estimula el pensamiento analítico en el momento de estudiar un proceso, haciendo

más factible generar alternativas útiles.

Proporciona un método de comunicación más eficaz, al introducir un lenguaje común,

si bien es cierto que para ello se hace preciso la capacitación de aquellas personas

que entrarán en contacto con la diagramación.

Un diagrama de flujo ayuda a establecer el valor agregado de cada una de las

actividades que componen el proceso.

Igualmente, constituye una excelente referencia para establecer mecanismos de

control y medición de los procesos, así como de los objetivos concretos para las

distintas operaciones llevadas a cabo. Gutiérrez Pulido, Humberto. (1998).

Ejemplo de un Diagrama de Flujo

Seguimiento al Desarrollo de Un Nuevo Producto 2015

A.M.E.F

AMEF o Análisis del Modo y Efectos de Fallas, es una metodología utilizada durante

el desarrollo del producto y del proceso, para asegurar que se han considerado los

problemas que potencialmente se puede presentar y que pueden afectar la calidad

del producto y/o su desempeño.

Existen dos tipos de AMEF: de Diseño y de Proceso. El AMEF es una herramienta

para mejorar la confiabilidad del producto, y se puede describir de manera general

como un método para identificar la severidad de los efectos potenciales de fallas y

para estimar la probabilidad de ocurrencia de las causas de las fallas.

El Análisis de Modo y Efecto de la Falla (FMEA por sus siglas en inglés) implica un

proceso profundo paso a paso que identifica y aborda los posibles fallos del proceso.

Pero el análisis de cada posible fallo en una operación es un esfuerzo de enormes

proporciones, un esfuerzo que toma tanto mucho que muchas empresas luchan por

completarlo. Una variación en el método estándar AMEF, que yo llamo AMEF “de

forma fácil”, atiende las fallas actuales del proceso en lugar de los problemas

potenciales. AMEF es más eficaz cuando las empresas se centran en temas que

afectan negativamente a la satisfacción del cliente y cuestan dinero corregir.

Los Beneficios de implantación de AMEF en un sistema son:

•Identifica fallas o defectos antes de que estos ocurran

•Reducir los costos de garantías

•Incrementar la confiabilidad de los productos/servicios (reduce los tiempos de

desperdicios y re-trabajos)

•Procesos de desarrollo más cortos

•Documenta los conocimientos sobre los procesos

•Incrementa la satisfacción del cliente

Crosby, Philip. (1979)

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Graficas de Barras

Un gráfico de barras, también conocido como gráfico de columnas, es una forma de

representar gráficamente un conjunto de datos o valores, y está conformado por

barras rectangulares de longitudes proporcionales a los valores representados. Los

gráficos de barras son usados para comparar dos o más valores. Las barras pueden

orientarse verticalmente u horizontalmente

Los gráficos de barras son una buena solución para representar una o varias

categorías de datos, sobre todo si estas incluyen subcategorías. Permiten expresar

de forma visual la diferencia entre los puntos de datos de cada una de las categorías.

Un gráfico de barras es aquella representación gráfica bidimensional en que los

objetos gráficos elementales son un conjunto de rectángulos dispuestos

paralelamente de manera que la extensión de los mismos es proporcional a la

magnitud que se quiere representar. Los rectángulos o barras pueden estar

colocados horizontal o verticalmente. En éste último caso reciben también el nombre

de gráficos de columnas. Carro Paz, Roberto. (2001).

Grafica de Barras

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Lluvia de Ideas

La lluvia de ideas, también denominada tormenta de ideas, es una herramienta de

trabajo grupal que facilita el surgimiento de nuevas ideas sobre un tema o problema

determinado. La lluvia de ideas es una técnica de grupo para generar ideas

originales en un ambiente relajado.

La principal regla del método es aplazar el juicio, ya que en un principio toda idea es

válida y ninguna debe ser rechazada. Habitualmente, en una reunión para la

resolución de problemas, muchas ideas tal vez aprovechables mueren precozmente

ante una observación "juiciosa" sobre su inutilidad o carácter disparatado. De ese

modo se impide que las ideas generen, por analogía, más ideas, y además se inhibe

la creatividad de los participantes. En un brainstorming se busca tácticamente la

cantidad sin pretensiones de calidad y se valora la originalidad. Cualquier persona

del grupo puede aportar cualquier idea de cualquier índole, la cual crea conveniente

para el caso tratado. Un análisis ulterior explota estratégicamente la validez

cualitativa de lo producido con esta técnica. En la sesión se debe aportar una idea

por ronda. Por lo cual se debe ser claro de lo que se expone. Se elige un tema,

establece un tiempo y escribe frases o palabras relacionadas con el tema.

Crosby, Philip. (2000).

Imagen Representativa a una Lluvia de Ideas

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Encuestas

La encuesta es una técnica de investigación que consiste en una interrogación verbal

o escrita que se les realiza a las personas con el fin de obtener determinada

información necesaria para una investigación.

Cuando la encuesta es verbal se suele hacer uso del método de la entrevista; y

cuando la encuesta es escrita se suele hacer uso del instrumento del cuestionario, el

cual consiste en un documento con un listado de preguntas, las cuales se les hacen

a la personas a encuestar.

Las encuestas se les realizan a grupos de personas con características similares de

las cuales se desea obtener información, por ejemplo, se realizan encuestas al

público objetivo, a los clientes de la empresa, al personal de la empresa, etc.

La principal ventaja del uso de la encuesta es que, dependiendo de la profundidad de

la misma, se pueden obtener datos muy precisos; mientras que la desventaja radica

en la posibilidad de que los encuestados puedan brindar respuestas falsas, o que los

encuestadores puedan recurrir a atajos.

Vidal, Díaz. (2009).

Formato de Encuestas

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Estrategias de Motivación

Los métodos, medios y procedimientos para aumentar la motivación en los recursos

humanos, tienen como propósito fundamental, ejercer una debida influencia en los

llamados motivadores internos y externos de la conducta de las personas,

garantizando un estado de satisfacción positivo que influye directamente y de forma

considerable en el alcance de una motivación efectiva que conlleva a un alto

porcentaje en el logro de las metas planteadas.

Debe recopilarse y analizarse los datos apropiados para verificar si se ha producido

un mejoramiento. Para ello es necesario que los datos confirmatorios se recopilen

sobre la misma base que los datos tomados para investigar y establecer las

relaciones causa-efecto. Una vez aplicada las acciones pertinentes, persisten las

problemáticas anteriores será preciso redefinir el procedimiento o la actividad de

mejoramiento del mismo, desde el paso inicial de allí se efectuará los ajustes

respectivos al procedimiento hasta lograr la satisfacción de las necesidades de las

partes.

Leboyer, Claude. (2000).

Estrategias de Motivación en el Trabajo

Seguimiento al Desarrollo de Un Nuevo Producto 2015

5.2 Conceptos

Scrap: Scrap se compone de materiales reciclables sobrantes de la

fabricación y el consumo de productos, tales como partes de vehículos,

equipos de construcción y materiales sobrantes. A diferencia de los desechos,

la chatarra tiene valor monetario, especialmente metales recuperados, y los

materiales no metálicos también son recuperados para su reciclaje.

Rebaba: Porción de materia sobrante que sobresale irregularmente en los

bordes o en la superficie de un objeto cualquiera.

Defecto: El término "defecto" hace referencia a la realización de una actividad

productiva o de servicio que por falta de control genera un producto no

conforme, y este debe ser identificado y separado para su reproceso.

Re trabajo: Regularmente re trabajo es utilizado en la industria o empresas en

donde por alguna razón las piezas que han sido detectadas como defectuosas

se pasan a un área denominada re trabajo, siempre y cuando las piezas se

puedan recuperar. Es un término netamente industrial.

Calidad: a calidad es el conjunto de características de un elemento, producto

o servicio, que le confieren la aptitud de satisfacer una necesidad implícita y

explícita. Esto significa que la calidad de un producto o servicio, es

equivalente al nivel de satisfacción que le ofrece a su consumidor, y está

determinado por las características específicas del producto o servicio.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Argón: Este gas ofrece buena estabilidad del arco y facilidad de encendido.

Además ofrece una baja conductividad térmica, lo que favorece a la

concentración de calor en la parte central del arco, originándose por ello una

penetración muy acusada en el centro del cordón.

Acero: El acero es una aleación de hierro con pequeñas cantidades de otros

elementos, es decir, hierro combinado con un 1% aproximadamente de

carbono, y que hecho ascua y sumergido en agua fría adquiere por el temple

gran dureza y elasticidad.

Pulido: Alisar una superficie para que quede suave y brillante.

Especificaciones: Las especificaciones son las características de un

producto. Estas características no se limitan únicamente al producto en sí,

sino que deben incluir aspectos del servicio e, incluso, los relativos al proceso

de fabricación del proveedor.

Refrigerante: Un refrigerante es un producto químico líquido o gaseoso,

fácilmente licuable, que es utilizado como medio transmisor de calor entre

otros dos en una máquina térmica. Los principales usos son

los refrigeradores y los acondicionadores de aire. El principio de

funcionamiento de algunos sistemas de refrigeración se basa en un ciclo

de refrigeración por compresión, que tiene algunas similitudes con el ciclo de

Carnot y utiliza refrigerantes como fluido de trabajo.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

6. Plan de Trabajo

1) Entrega de Documentación a la Empresa (4 al 8 de Mayo)

Se comenzara a tener contacto con la empresa, principalmente con la asesora

industrial que se nos asignó, y con la cual estaremos trabajando, y le haremos

entrega de los papeles correspondientes para realizar nuestra estadía en la

empresa.

2) Datos y Antecedentes de la Empresa “Mecánica Gómez S.A de C.V”

(11 al 15 de Mayo) Se investigara un poco acerca de la empresa que se nos asignó para nuestra

estadía, buscando con ello, conocer el objetivo que tiene la empresa, así

como los productos que elaboran y los procesos que utilizan en la planta.

Todo esto con el objetivo de conocer y comenzar a familiarizarnos con la

empresa en la cual estaremos trabajando.

3) Reconocimiento de Área donde se Realizara el Proyecto

(18 al 26 de Mayo) Conoceremos el área de trabajo en la cual nos estaremos basando para

realizar nuestro proyecto, y se nos dará un recorrido por toda la planta,

buscando con ello comenzar a entender los procesos que trabajan, y se nos

dará una pequeña capacitación acerca de la línea de producción NAN, que es

en la cual nosotros nos estaremos enfocando para realizar el proyecto.

4) Definir el Problema

Seguimiento al Desarrollo de Un Nuevo Producto 2015

(27 al 5 de junio) Se tendrá que definir claramente cuál es el problema que existe dentro de la

empresa, para posteriormente comenzar a trabajar en base a ese problema,

buscando soluciones y alternativas de mejoras para la empresa.

5) Recolectar datos para la Realización del Proyecto (8 al 19 de Junio)

Se comenzaran a registrar datos que podamos observar en el área de

producción, tales como Tiempo de realización, Cantidad Producida, Cantidad

Rechazada, etc. Además de analizar a los operarios, ver la forma en como

realizan el trabajo, y si en verdad conocen el proceso. Todos estos datos

ayudaran para encontrar el principal motivo que genera los defectos en el

producto.

6) Realizar Análisis para Encontrar Problemática Actual

(22 al 26 de Junio)

Cuando se obtengan los datos que se necesitan en el área de producción

comenzaremos a analizarlos tratando de encontrar el factor que genera los

defectos en los productos “Backer”, aunque será complicado debemos

analizar detalladamente estos datos ya que es de suma importancia conocer

el causante de los defectos en los productos.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

7) Dar a Conocer el Problema y Elaborar Estrategia de Solución

(29 de Junio al 03 de Julio)

Posteriormente, cuando se encuentre el problema, se dará a conocer a la

Gerencia de la Empresa, para que conozcan cual es el principal problema que

existe dentro de la planta que está generando el defecto en el nuevo producto

“Backer”. Para después, elaborar nuestra estrategia de solución, y analizando

cual metodología aplicaremos en el proyecto para lograr que los defectos

disminuyan y así, cumplir con el objetivo.

8) Desarrollo de Propuesta para la Solución de Problemática

(06 al 17 de Julio)

Se fijaran claramente las metodologías o técnicas que aplicaremos en nuestro

proyecto, y en base a ello, comenzaremos a trabajarlas, para lograr la solución

del problema. Se deberán desarrollar claramente y de la forma correcta,

buscando que al término del proyecto los resultados sean favorables.

9) Presentar los resultados obtenidos de la Línea NAN

(20 al 24 de Julio)

Al finalizar, cuando obtengamos los resultados que nos arrojó nuestro

proyecto, se entregaran a los gerentes de la empresa, y ellos analizaran los

resultados y el proyecto en general, decidiendo ellos, si pondrán en marcha

las acciones de mejora que se proponen, para erradicar los defectos que se

están generando.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

10) Conclusión Final del Proyecto

(27 al 31 de Julio)

Se realizaran las conclusiones finales del proyecto, tomando en cuenta todo lo

que se trabajó en la empresa, y resaltando los resultados que se obtuvieron al

finalizar la estadía. Dando a conocer, el problema que tenía la empresa, así

como el factor que generaba los defectos en los productos, y las propuestas

de mejora que se encontraron, además de mencionar si la empresa decidió

tomar las propuestas de mejora y aplicarlas dentro de su empresa.

11) Entregar el Proyecto a la Empresa y a la Universidad

(03 al 07 de Agosto)

Al término del proyecto, se estará entregando a las autoridades

correspondientes de la empresa, a la asesora industrial Ing. Elda Vega

Ramírez, para que tengan documentado la solución que se encontró, además

de entregar en el formato correspondiente y de la forma correcta a la

Universidad Tecnológica, para la posterior evaluación final de la estadía.

7. Desarrollo

Seguimiento al Desarrollo de Un Nuevo Producto 2015

7.1 Semana 1

Actividad Uno.- Entrega de Documentación a la Empresa. Fecha.- 4 al 8 de Mayo Descripción: Ya enterados del proyecto que se realizaría, se pondría en contacto con la empresa

correspondiente, para ponerse al contacto con ellos, y comenzar a trabajar en el

proyecto, sin embargo, lo primero sería entregar la documentación correspondiente,

la cual era, la carta de aceptación, y la carta del proyecto que se realizaría en la

empresa, estos papeles los tenían que recibir para posteriormente realizar una carta

de aceptación que se tendría que entregar en la Universidad como muestra de

nuestra aceptación en la empresa.

Estos documentos, servirían para realizar la papelería correspondiente tanto en la

empresa, como en la universidad, y así poder dar luz verde en nuestro proyecto y

comenzar a trabajar en él.

Nos basamos en el nombre del proyecto que se nos asignó, el cual fue autorizado

por nuestro asesor (a) industrial, en este caso la Superintendente Elda Vega, la cual

solicito practicantes para poder trabajar en el problema que ellos tenían, en este caso

la disminución de defectos en un producto nuevo que acaban de realizar y sacar al

mercado, llamado “Backer Nan”, el cual ya fue explicado anteriormente.

Otras actividades.

Actividad: Llevar la carta de aceptación a la Universidad

Problema: Falta de Tiempo

Solución. Mandar la Hoja con un Compañero Libre de Tiempo

Anexo: 1°

Seguimiento al Desarrollo de Un Nuevo Producto 2015

7.2 Semana 2

Actividad Dos.- Datos y Antecedentes de la Empresa “Mecánica Gómez”

Fecha.- 11 al 15 de Mayo

Descripción

Ya entregada la documentación correspondiente tanto a la empresa como a la

universidad, se dio a la tarea de comenzar a investigar un poco sobre dicha empresa,

todo ello, para tratar de conocer más de ella, con el objetivo de conocer, los

productos que trabajan, que tipo de material utilizan, su fecha de fundación, y los

valores con los cuales trabajan en ella, esta información, nos la proporciono Elda

Vega Ramírez (nuestra asesora industrial) , sin embargo, las cosas que no nos

quedaron claro, se pudieron resolver en la página de internet que tiene la empresa,

en la cual se encuentran, desde sus años de inicio hasta la actualidad, así como los

diferentes productos que trabajan, la maquinaria que utilizan, y también el material

con lo cual son elaborados sus principales productos.

Otras actividades.

Actividad: Leer sobre problemática de la empresa

Problema: Existían muchas ideas sobre el principal problema

Solución. Se comenzó a investigar para averiguarlo.

Anexo: 2°

Seguimiento al Desarrollo de Un Nuevo Producto 2015

7.3 Semana 3

Actividad Tres.- Reconocimiento al área donde se realizara el proyecto.

Fecha.- 18 al 26 de Mayo

Descripción:

Durante esa semana, se conoció la línea de producción en la cual nos estaríamos

enfocando en nuestro proyecto, se reconoció el proceso que estudiaríamos durante

nuestra estancia en la empresa, y con ello lograr el objetivo, es por ello, que toda

esa semana se dio a la tarea de conocerla, tanto a los operarios que trabajan esa

línea de producción, como las maquinarias, la materia prima, etc.

La Línea de Producción en la que se estará trabajando se llama “NAN” y es ahí

donde realizan el “Backer Nan” de 27” y 30” de ventana chica y grande, así como

también realizan Combo de 27” y 30” con Ventana Grande y es ahí donde está

saliendo la mayor parte de rechazos de los clientes, por diferentes motivos que se

estarán estudiando en las siguientes semanas.

A pesar que el proyecto abarca en general la línea “Desin”, nosotros estaremos

enfocados en “NAN” ya que es el principal problema a atacar, ya que es la que

genera la mayor parte de defectos en los productos.

Otras actividades.

Actividad: Preguntar a Operarios sobre el proceso

Problema: Se resistían a darme información completa del proceso

Solución. Se habló con ellos y se les explico, que les ayudaría a mejorar.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

7.4 Semana 4

Actividad Cuatro.- Definir el Problema.

Fecha.- 27 de Mayo al 05 de Junio

Descripción:

Se comenzara por definir el problema que tiene la empresa, con la ayuda de una

lluvia de ideas, se conformó un equipo de trabajo en donde estuvieron involucrados,

tanto operarios, como supervisor de producción, supervisor de calidad, jefe de

mantenimiento, y a cada uno de ellos se les dio oportunidad de expresarse y

mencionar cuales creían que era el motivo por el cual existían tantos rechazos por

parte de los clientes en este producto nuevo que sacaron al mercado.

Ya que se obtuvo la lluvia de ideas, estas se utilizaran para realizar un “Diagrama de

Ishikawa”, el cual nos ayudaría a mostrar visualmente y claramente en donde está el

problema que tendríamos que atacar rápidamente, para disminuir los defectos y

rechazos en ese producto. Lo único que se tuvo que hacer fue pasar las ideas a

nuestro Diagrama de Ishikawa o Causa-Efecto, ya que se tenga listo, se pudo definir

claramente el problema.

Otras actividades.

Actividad: Diagrama de Flujo

Problema: Se desconocían algunos pasos dentro del proceso en la Línea

Solución. Se pidió ayuda a supervisores de la línea Nan.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

7.5 Semana 5

Actividad Cinco.- Recolectar Datos para la Realización del Proyecto

Fecha.- 08 al 19 de Junio

Descripción:

Se comenzaron a tomar datos que pudieran servir de ayuda en la solución del

principal problema, se estuvo inspeccionando en cada etapa del proceso, esto para

verificar que los operadores estuvieran realizando su trabajo de manera correcta, y

no existieran problemas por mala capacitación, o errores de los trabajadores. De

Igual manera se inspeccionaron las piezas ya terminadas, para observar de qué

forma debe quedar una pieza lista para mandarse a pintar. Hay se pudo observar

que por más mínimo defecto que se encuentre, cuando se manda a pintar, en la

pieza ya pintada se nota aún más ese pequeño defecto y resalta, lo que ocasiona

rechazos por parte de los clientes, esto significa que se debe de trabajar aún más,

para erradicar dichos defectos. De Igual manera se estuvieron tomando datos hora

por hora de la producción que sacan los operarios en cada etapa del proceso, así

como los desechos que sacan en cada hora, ya sea por mala realización o porque la

pieza ya venía en mal estado del paso anterior.

Durante todo el mes de Mayo y Mitad del mes de Junio, se Tomaron estos datos, y

se realizaron Diagramas que muestran de manera clara y visual, la comparación

entre Producción/ Desecho que se obtiene en el turno que nos corresponde.

Otras actividades.

Actividad: Realización de Diagrama Producción/Desecho en Área de Soldadura y

Encuestas para Operarios.

Problema: Eran Dos Operarios y uno de ellos era el que sacaba más desecho

Solución. Se elaboró este diagrama para saber quién de ellos tenía más errores

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Evidencias:

Material Rechazados por Golpes

Lote de 79 Piezas Rechazadas por Golpes

Seguimiento al Desarrollo de Un Nuevo Producto 2015

7.6 Semana 6

Actividad Seis.- Realizar Análisis para Encontrar Problemática Actual

Fecha.- 22 al 26 de Junio

Descripción:

Ya que se obtuvieron los datos, estos servirían para incluirlos en el reporte y poder

tomar la decisión y saber que metodología se pondría en práctica dentro del

proyecto.

Se llegó a la conclusión que se elaboraría un “Diagrama de Ishikawa”, para encontrar

el principal problema que se tendría que atacar y así poder disminuir los rechazos

por parte de los clientes.

También se elaboraría un “AMEF” (Análisis de Modo-Efecto de la Falla), esta

metodología ayudaría para conocer en qué parte del proceso pueden existir

diferentes defectos, y darle soluciones o alternativas de mejora y proponerlas para

que se pongan en práctica y con ello mejorar dentro de la empresa, teniendo una

propuesta de mejora, que ayudara a tener un control en cada etapa del proceso y

conocer en qué etapa del proceso pueden existir riesgo de que ocurra más

frecuentemente un defecto y tratar de prevenirlo con algunas opciones de mejora.

Analizando los diagramas, y el AMEF, se podrá encontrar la problemática en la que

se encuentra la empresa y así, poder exponérselos a la Alta Gerencia de la empresa,

y tratar de darle soluciones a los principales problemas con los que cuentan

Se planea realizar estas metodologías para mostrarlo de manera visual y clara a los

gerentes, para posteriormente encontrar soluciones para disminuir los defectos

dentro de la línea Nan.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Otras actividades.

Actividad: Estudio de Perdidas Económicas por Rechazos

Problema: No se tenían esos datos de la empresa

Solución. Se pidieron a la encargada de la empresa la cual nos facilitó los

documentos y pudimos observar los desechos semanales que tienen.

Anexo: 3°

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Grafica de Pérdidas Económicas Durante el Mes de Mayo

Grafica de Perdidas Económicas “Mayo”

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Encuesta

CLIMA LABORAL CUESTIONARIO

El objetivo de realizar el cuestionario es detectar aquellos problemas y

defectos en la empresa, con el fin de mejorar el desarrollo y satisfacción de

los empleados.

Departamento: _____________ Función que desempeña: ______________

Edad: ______________________ Antigüedad: ___________________________

Responda las siguientes preguntas poniendo un rango del 1 al 5, tomando el

1 como la opción con mayor valor y el 5 con menor valor.

1.- ¿Le gusta su empresa?

2.- ¿Se siente integrado a ella?

3.- ¿Se promueve el trabajo en equipo en la empresa?

4.- ¿Por lo general se encuentra cómodo trabajando en equipo?

5.- ¿Se siente insatisfecho con su actual trabajo?

6.- ¿Ha tenido discusiones con sus compañeros de trabajo?

7.- ¿Cuándo trabaja en equipo todos cooperan mutuamente?

8.- ¿Cumple con motivaciones diarias por parte de la empresa?

¡SU OPINIÓN ES VALIOSA!

Si desea agregar algún comentario u opinión, el siguiente espacio le servirá

para tal propósito.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

8.- Resultados

Al terminar los análisis correspondientes a la Línea de Producción NAN, se dio a la

tarea de presentar los Resultados encontrados, que nos arrojaron las metodologías y

técnicas aplicadas anteriormente. A Continuación se presentaran los Resultados y

las propuestas de mejora que se encontraron

Problema: “Rampas Transportadoras”

1.- Quitar Rampas transportadoras entre los 3 primeros estampados ya que los

Blancks se acumulan y Golpean mutuamente y eso genera pequeños golpes en la

pieza.

Blancks se golpean en la banda transportadora

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Solución: “Uso de Mesas”

Se recomienda cambiar las rampas transportadoras por mesas de trabajo, en la cual

simplemente se pondrán los blancks y el operario del siguiente estampado tomara

los blancks para seguir con el proceso correspondiente.

Área de Estampados con la implementación de Mesas en

Lugar de Bandas Transportadoras

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Problema: “Transporte Manual dentro del Proceso”

2.- Los Operadores Transportan las Piezas Manualmente (Cargándolas) del Área de

Rebabeado al Área de Dobles de Ceja y Ventila y en ocasiones se les caen, y

generan golpes en las piezas.

Solución: “Transportarlas en Mesas con Ruedas”

Transportar las piezas en mesas con ruedas las cuales en ocasiones se tienen

paradas sin usar.

Implementación de Mesas Rodantes

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Problema: “Falta de Capacitación”

3.- El Personal de la Línea NAN, no está totalmente capacitada para realizar las

labores que se les asignan en la línea de producción, un ejemplo es en el área de

Rebabeado, ya que en ocasiones al personal de nuevo ingreso se le asigna

rápidamente en esa área, y dándole una breve capacitación la cual en su mayoría es

insuficiente. Por consecuente el nuevo operario no rebabea bien las piezas y son

desechos o rechazos que se tienen que hacer y al final son pérdidas para la

empresa.

Solución: “Capacitación Continua y Suficiente”

Dar una mejor capacitación al personal tanto al de nuevo ingreso como al que ya

está en la empresa, ofrecer capacitación constante y suficiente para cada uno de

ellos, elaborar un plan de capacitación el cual asegure que el operario conoce cada

una de las áreas de producción y está apto para laborar en cada una de ellas. Una

de las áreas más críticas es el “Rebabeado” ya que es un trabajo manual que se

debe supervisar constantemente y asegurar que al operador que se dejó en esa área

sabe y conoce como realizar el trabajo, muchas de las veces no se leen las hojas de

instrucción, tratar que el supervisor del área transmita la costumbre de leer las hojas

de instrucción si se tiene alguna duda sobre el proceso.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Problema: “Falta de Mantenimiento a la Maquinaria y/o Equipo”

4.- Es muy frecuente que diariamente en la línea de producción NAN, los troqueles,

prensas o punteadoras, comiencen a sacar piezas con defectos, como en el paso 4

(dobles de cajón), en el cual en ocasiones al realizar esta operación se encuentran

rayas en la zona critica del producto, y por consiguiente se tiene que parar el proceso

y comenzar a pulir el troquel, esto genera pérdida de tiempo y que se pare el

proceso. En otras ocasiones los troqueles realizan mal su estampado debido a que

se rompe algún perno, o por desgaste de la misma.

Solución: “Implementación de TPM”

Elaborar un TPM (Mantenimiento Productivo Total) en el cual se lleven los registros

de todos los mantenimientos semanales, o mensuales que se les da a la maquinaria

y/o equipo de trabajo. Asignar una persona la cual se encargara de llenar esos

registros y verificar que se les da el mantenimiento correcto, todo esto para prevenir

fallas entre semana y genere pérdidas de tiempo y paros en la línea de producción.

Este mantenimiento se podría realizar los domingos, o asignar otro día que no labore

la línea de producción Nan.

Problema: “Falta de Motivación al Personal de la Línea NAN”

5.- Analizando los resultados obtenidos en la encuesta que se realizó en la Línea

NAN, podemos concluir que el personal de la línea, no siente motivación por parte de

Seguimiento al Desarrollo de Un Nuevo Producto 2015

supervisores, jefes o gerentes de la empresa. En ocasiones no se siente respaldado

por la empresa, por consiguiente realizan su trabajo sencillamente, y no dan el extra

que se necesita para disminuir los defectos en el proceso. En otras áreas de la

empresa si se motiva al personal, un ejemplo seria en el área de Tubos, la

supervisora del turno, los motiva diariamente con una junta de 5 minutos al inicio de

turno, en el cual informa cuales son los objetivos de la semana y retroalimentando a

los operadores para mejorar el proceso, además de fomentar el trabajo en equipo,

cosa que en la Línea NAN como lo muestran las encuestas no están acostumbrados

a trabajar en equipo, es por ello que en ocasiones salen muchos desechos

diariamente. A Continuación se muestra un mensaje de la supervisora de Tubos a los

Operadores:

Solución: “Estrategias de Motivación”

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Como ya se mostraron en las encuestas el personal se siente desmotivado y no se

siente comprometido a luchar para disminuir los defectos, es por ello que se debería

tomar en cuenta esto, ya que los operadores son los encargados de que el producto

salga en excelentes condiciones, se debe buscar la manera de motivarlos, elaborar

juntas de 5 minutos constantemente para informar los resultados así como tomar

opiniones de ellos, tomar sus propuestas de mejora pedir opiniones, y tratar de

fomentar el trabajo en equipo ya que en la Línea NAN no hacen, constantemente hay

discusiones entre operarios y al momento de trabajar en equipo no lo hacen de

manera correcta. Otra solución en este problema sería ver la manera de motivarlos

con alguna estrategia, no necesariamente Económicamente se podrían motivar,

existen algunas estrategias de motivación que pueden servir para mejorar el

ambiente laboral en la línea de producción.

Anexo: 4°

Problema: “Blanck en Mal Estado”

6.- En Ocasiones ha sucedido que al iniciar el proceso, los operadores se dan

cuenta que el blanck se encuentra en mal estado, e inmediatamente se reporta a los

supervisores, el blanck se encuentra con marcas, golpeado, rayado, etc. La mayoría

de las veces se pueden recuperar ya que en la zona que se encuentra se realizan

cortes o dobles, y no quedan visibles en el producto, sin embargo hay ocasiones en

las cuales son muy visibles estos defectos y se tiene que realizar un “Reporte de

Producto no conforme”

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Solución: “Estudio de Proveedores”

Realizar un Estudio de Proveedores y analizar si en verdad el proveedor de acero

que se tiene actualmente es conveniente para el producto que se está fabricando, en

ocasiones se manda un acero más grueso y en este se notan menos las rayas o

golpes, que en el acero usado más frecuentemente el cual es más brilloso y más

frágil, y en este se notan más los defectos como ralladuras, golpes o marcas. Todo

esto tomarlo en cuenta y analizar el acero usado actualmente.

Problema: “Falta de Supervisión en Cada Etapa del Proceso”

7.- Actualmente se cuenta con una Supervisora en la Línea de Producción NAN, la

cual es encargada especialmente de esa área, sin embargo en ocasiones se ocupa

realizando otras labores (inspeccionando piezas, llenando hoja de hora por hora

producción, etc.) y no supervisa constantemente cada etapa del proceso, existen

ocasiones que por distracción de operadores se realiza la operación mal y ocasiona

defectos en el proceso. En otro caso, los operadores acomodan mal las piezas en los

troqueles y no sale con las especificaciones deseadas, es por ello que se debe de

supervisar constantemente cada etapa del proceso y verificar que los operadores

Seguimiento al Desarrollo de Un Nuevo Producto 2015

laboran de manera correcta, o saber rápidamente si algún troquel o prensa está

trabajando incorrectamente para corregir el error y evitar que más piezas salgan

defectuosas de esa etapa del proceso.

Solución: “Realizar un AMEF del Proceso”

Realizar un “Análisis de Modo y Efecto de la Falla” (AMEF), esto para tener un

estricto control en cada etapa del proceso, asignado tareas a supervisores, jefes de

mantenimiento, encargados de calidad, llenando el formato AMEF, y tener un control

en cada etapa del proceso, buscando con ello, encontrar la falla potencial que genera

los defectos en el producto, analizando cada etapa del proceso, se podrán corregir

los errores más rápidamente y evitar mayores desechos de piezas diariamente, esto

generaría disminución de rechazos, disminución de desechos día con día y por

consiguiente menores perdidas económicas para la empresa.

Anexo: 5°

Problema: “Falta de Compromiso por Parte de Operarios”

8.- Un grave problema es la irresponsabilidad por parte de los operadores, ya que en

ocasiones al estar trabajando, comienzan a platicar y se desconcentran en lo que

están haciendo, esto genera, que no realicen correctamente el proceso ya sea

metiendo mal la pieza al troquel o prensa, o algún trabajo manual y la pieza ya no

cumple con las características deseadas, en ocasiones ya no se pueden re trabajar.

Tal es el caso del Primer estampado, en el cual constantemente al operario se le

olvida sacar la rebaba al realizar el estampado y así introduce la siguiente, y al darse

cuenta el estampado se realizó con todo y rebaba y el defecto se ve claramente, esto

genera desechos y perdidas en el proceso.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Solución: “Supervisar Constantemente la Línea de Producción”

La solución óptima en este problema sería que la supervisora de la línea de

producción, este verificando constantemente cada etapa del proceso, y evitar que los

operarios se desconcentren de su labor, verificando así, que están trabajando

correctamente y comprometidos con el trabajo que están haciendo, esto, para lograr

que en cada etapa del proceso el producto salga con las características deseadas,

logrando al final un producto de excelente calidad para el cliente.

Problema: “Malas Condiciones de Envió a Pintura”

9.- Otro problema con el que se encuentra es que al momento de enviarlo a pintura,

en ocasiones se acomodan mal las piezas, y existe un espacio libre, esto quiere decir

que las piezas no quedan fijas y cabe la posibilidad que al momento de transportarse

en el camino se muevan las piezas y se golpeen unas con otras, o se rayen una con

otra generando defectos, y al momento de inspeccionarlas antes de meterlas a

pintura se encuentran con los defectos generados en el transporte. Tales como

Golpes, Rayas, Fisuras, Etc.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Solución: “Respaldar las Piezas en los Contenedores”

Actualmente se utilizan contenedores muy viejos, y que ya están en mal estado, sin

embargo, así que comprar nuevos contenedores sería un gasto innecesario ya que lo

principal es asegurar las piezas, es por ello que se pueden cuidar cubriéndolas con

diferentes productos, existen productos que se encargan de proteger el producto

hasta que llega al destino, existen diferentes que se podrían utilizar los cuales no son

caros, y se podrían reutilizar, como “Goma Espuma”, o Rollos de “Espuma de

Polietileno” los cuales son muy flexibles y una recomendación sería poner un pliego

de estos, en cada camada de productos que se vaya a mandar entre cada uno de

ellos, para evitar que se rayen o golpeen entre sí.

Contenedor con Backer Nan Defectuoso

Seguimiento al Desarrollo de Un Nuevo Producto 2015

“Goma Espuma” Utilizada comúnmente para envió de

productos y que éstos no se dañen

Seguimiento al Desarrollo de Un Nuevo Producto 2015

9.- Resultados Finales

Grafica de Perdidas Económicas por Semana

durante el Mes de Mayo, al iniciar nuestra Estadía

en la Empresa.

Grafica de Perdidas Económicas por Semana

durante el Mes de Julio, al finalizar nuestra Estadía

en la Empresa.

Como se muestra en ambas Graficas, las Perdidas Económicas

disminuyeron considerablemente hasta en un 48.3%

Seguimiento al Desarrollo de Un Nuevo Producto 2015

10.- Conclusiones y Recomendaciones

Al concluir con este proyecto de Estadía en la Empresa “Mecánica Gómez S.A de

C.V” se puede concluir que se obtuvieron los resultados esperados, ya que se

lograron disminuir los rechazos y defectos en la Línea NAN. Todo esto gracias a las

metodologías aplicadas y al personal de trabajo de dicha línea, ya que existieron

muchos factores que ayudaron a la mejora del producto, que van desde el

compromiso de los operadores, hasta la colaboración de la gerencia en el área de

producción, para supervisar que el producto cumpla con los requisitos ya

establecidos del cliente.

Se lograron disminuir hasta en un 48.3% las pérdidas económicas, son resultados

muy favorables para la empresa, ya que en un corto tiempo se lograron disminuir

demasiado los rechazos, y esto gracias a la oportuna identificación de material

defectuoso en la empresa, y al buen trabajo que le dan los operarios hoy en día al

material. Varias de las propuestas se aceptaron, sin embargo algunas otras aún se

están estudiando y analizando para poder implementarlas dentro de la empresa, sin

embargo fueron grandes resultados los que obtuvimos, y se seguirá trabajando para

que los rechazos sigan disminuyendo aún más en el área de producción.

Se recomienda que sigan manteniendo esa estricta vigilancia en ese proceso, ya que

es un proceso complicado el cual puede tener demasiado defectos en cualquier

etapa del proceso, sin embargo si se le da seguimiento a las propuestas de mejora

Seguimiento al Desarrollo de Un Nuevo Producto 2015

pueden seguir surgiendo mejoras para la empresa y menores perdidas económicas

para ella.

Es importante que se siga trabajando para disminuir los defectos, los resultados

fueron excelentes sin embargo se deben seguir corrigiendo algunos errores que se

tienen.

Se presentará de forma Gráfica la Comparación de Perdidas Económicas del mes de

Mayo (mes en el cual se inició el proyecto de estadía) al mes de Julio (Último mes

que se trabajó completo en la empresa), donde se podrá ver claramente los

resultados obtenidos, y aunque el nivel de piezas defectuosas incremento, no

generaron mayor costo ya que se identificaron antes de mandar a pintar, y esto

ocasiona un costo menor que una pieza ya pintada.

Anexo: 6°

Seguimiento al Desarrollo de Un Nuevo Producto 2015

11.- Anexos

Anexo 1:

Carta de Aceptación por Parte de la Empresa “Mecánica

Gómez” S.A de C.V

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Anexo 2:

Página Web de la Empresa Mecánica Gómez S.A de C.V

donde se muestran los Antecedentes de la Empresa

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Anexo 3:

Formato de Rechazo Semanal al Iniciar la Estadía en la

Línea de Producción NAN

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Anexo 4:

ESTRATEGIAS DE MOTIVACION.

Las estrategias de motivación en una empresa son muy importantes para mantener

un buen clima laboral dentro de ella, a continuación se muestran algunas estrategias

de motivación que se pueden aplicar dentro de la Línea NAN, para mejorar el

Ambiente Laboral:

Sea agradecido

Es muy importante que tanto supervisoras, jefes, auditores, gerentes, etc.

Sean agradecidos con el personal de trabajo, al momento de pedirles alguna

muestra del proceso o del producto, ya que cuando uno es agradecido el

operario se siente respaldado por parte de la empresa e integrado a ella.

Dedique tiempo a sus trabajadores

Esto, significa conocer un poco más a los operarios, que ellos se sientan

identificados con uno, y ellos no se sientan utilizados como simples

trabajadores, que exista Relación entre cada uno de los puestos de trabajo,

Desde Operador Hasta la Gerencia, esto generara mayor comunicación y

mejor trabajo en equipo.

Proporcione feedback (retroalimentación, información del proceso)

Se debe de contar con retroalimentación, si no se puede realizar diariamente

una junta de 5 minutos al inicio de turno, que al final de la semana, se junte la

plantilla de trabajo, y dar a conocer los resultados de la semana así como

ofrecer retroalimentación para mejorar continuamente, además de fomentar la

comunicación entre cada miembro de la empresa.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Cuide el ambiente de trabajo

El ambiente laboral es un punto de gran importancia ya que debe existir un

buen clima laboral dentro de la empresa, de lo contrario se trabajara de mala

manera y se tendrán malos resultados, es por ello que se debe comenzar a

fomentar el trabajo en equipo, la comunicación, la confianza al preguntar, y

evitar discusiones entre compañeros de trabajo, logrando tener un excelente

ambiente de trabajo.

Proporcione información sobre la empresa

El Jefe del Área de Producción, debe informar al personal de trabajo sobre los

nuevos objetivos que se tengan, compartir los logros de la empresa para

motivar a los operarios, así como transmitir los nuevos retos que se tengan,

para que el personal se sienta integrado a la empresa y este motivado a

trabajar para cumplir con los objetivos planteados por la empresa.

Involucre a los empleados

Tratar de involucrar a todos los operarios en todas las áreas de trabajo,

ofreciéndoles capacitación suficiente para cada uno de ellos, y logrando que el

personal se sienta útil y motivado a seguir trabajando para mejorar

diariamente.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Fomente la autonomía

Comenzar a transmitirles a los operadores la autonomía, ya que los operarios

son los que están las 8 horas de cada turno en la máquina, y ellos la conocen

perfectamente, es importante que si comienza a fallar la maquinaria y ellos

sepan lo que tiene comunicar sobre el problema y si ellos lo pueden

solucionar, lo hagan, evitando pérdidas de tiempo al avisarle a mantenimiento.

Mejorando así la productividad.

Celebre los éxitos

Este es una de las estrategias de motivación más importantes ya que, es

importante que cuando se cumplan los objetivos planteados al inicio de

semana o al inicio de mes se informen a los operadores y se celebren los

nuevos retos u objetivos cumplidos, esto motivara a los operadores a seguir

trabajando para seguir creciendo como empresa.

De los puntos de motivación del jefe por parte de lo económico son:

Bonos extras

Dentro de las estrategias de motivación existen las Económicas, una de ellas

serían los Bonos extras, los cuales se podrían otorgar ya sea cuando se

disminuyan los defectos o por productividad, motivar al personal ofreciendo

bonos extras si logran algún pedido importante o si logran disminuir los

desechos día con día, lo económico es algo que motiva demasiado a los

operadores, aunque se podrían ofrecer bonos extras que no signifique gran

pérdida para la empresa, con pequeños bonos el personal se puede motivar.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Vales de despensa

Se pueden implementar los vales de despensa, estos, se los podrían ganar los

operadores de diferentes maneras, ya sea por puntualidad, asistencia, buen

comportamiento, y algunos otros aspectos con los que cumpla el operador.

Estos vales pueden comenzar siendo muy pequeños, y los operarios se

motivarían al ver que se les toma en cuenta y se sentirán respaldados por la

empresa.

Franquicia deportiva

Una forma de fomentar el trabajo en equipo, es en un equipo de algún deporte

en común, el deporte de mayor gusto dentro de la empresa es el Futbol,

formar un equipo de futbol llamado “Mecánica Gómez” fomentaría el trabajo

en equipo dentro de la línea de producción o área de trabajo, además de

ganar publicidad y seria además una buena estrategia de mercadotecnia para

ganar nuevos clientes y comenzar a crecer constantemente, siendo una

empresa conocida y popular dentro del rango industrial.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Anexo 5:

Formato AMEF para tener un Mayor control en cada

Etapa del Proceso de la Línea NAN

Seguimiento al Desarrollo de Un Nuevo Producto 2015

Anexo 6:

Graficas Comparativas de Perdidas Económicas, al Iniciar

y al Finalizar la Estadía.

Seguimiento al Desarrollo de Un Nuevo Producto 2015

12.- Fuentes Bibliográficas

Carro Paz, Roberto. (2001). Administración de las Operaciones.

Administración de la calidad total. (8-10) Universidad Nacional del Mar de

Plata. Buenos Aires Argentina.

Gutiérrez Pulido, Humberto. (1998). Diagrama Causa-Efecto. Calidad Total y

Productividad. Capitulo (12) Mc Graw Hill, Tercera Edición, Madrid, España.

Gutiérrez Pulido, Humberto. (1998). Diagramas de Procesos. Calidad Total y

Productividad. Capitulo (13). Mc Graw Hill, Tercera Edición, Madrid, España.

V. Feigenbaum, Arman. (1994). 10 Principios de la Calidad. Control Total de la

Calidad. Capitulo lll. Mc Graw Hill International Editions, Third Edition, New

York, Estados Unidos.

Crosby, Philip. (1979). Análisis Modo-Efecto de la Falla. La Calidad No

Cuesta. (135-142). Edición 1996, Prentice Hall Hispanoamericana S.A,

Estados Unidos.

Crosby, Philip (2000). La Calidad y Yo, Una Experiencia de Vida. Pearson

Educación, (77-80) Primera Edición, México.

Vidal, Díaz de Rada (2009). Análisis de Datos de Encuesta. Desarrollo de una

Investigación utilizando SPSS. (14-20) Editorial UOC, Rambla del Poblenou

156, 08018 Barcelona, España.

Leboyer-Levy, Claude. (2000). La Motivación en la Empresa. Modelos y

Estrategias. (05-30) Editions D’ Organization, Gestión 2000, Madrid, España