UTILIZANDO SIMULACION DE ELEMENTO FINITO PARA LA ...

Transcript of UTILIZANDO SIMULACION DE ELEMENTO FINITO PARA LA ...

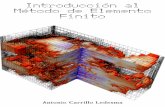

“DISEÑO DE PLACAS DE APRIETE Y DE FLUJO

UTILIZANDO SIMULACION DE ELEMENTO FINITO

PARA LA CONSTRUCCIÓN DE UN COMPRESOR

ELECTROQUÍMICO DE HIDRÓGENO”

TESIS PRESENTADA POR:

M.EQ. JOSÉ LUIS PINEDA DELGADO

PARA OBTENER EL GRADO DE:

DOCTORADO EN ELECTROQUÍMICA

Enero, 2019

Anexo 1

CENTRO DE INVESTIGACIÓN Y DESARROLLO TECNOLÓGICO

EN ELECTROQUIMICA

EN ELECTROQUIMICA.

Centro de Investigación y Desarrollo Tecnológico en

Electroquímica

REALIZADO POR:

M.EQ. José Luis Pineda Delgado

DIRIGIDA POR

Dr. Abraham Ulises Chávez Ramírez

SINODALES

Dr. Yunny Meas Vong

Presidente Firma

Dr. Luis Gerardo Arriaga Hurtado

Secretario Firma

Dra. Sandra Virginia Rivas Gándara

Vocal Firma

Dr. Francisco Rodríguez Valadez

Vocal Firma

Dra. Cinthya Karina Gutierrez Beltran

Vocal Firma

Dr. Walter Noe Arjona

Suplente Firma

1

R E S U M E N

Este trabajo presenta la evaluación de placas de apriete y de flujo, previamente

simuladas utilizando elemento finito, para la construcción de un compresor

electroquímico de hidrógeno (por sus siglas en inglés EHC). Para el desarrollo de estas

piezas se utilizó la técnica de dinámica de fluido computacional (CFD) para determinar

el comportamiento que presenta el fluido en las placas, además se realizó el análisis de

mecánica estructural computacional para observar el comportamiento que tendría el

hidrógeno al aumentar la presión en estos componentes. Se realizó el estudio de tres

tipos de placas de apriete (circular, cuadrada y tapón CAP) así también como de canales

para placa de flujo (serpentín, paralelo y ramificado) con el objetivo de determinar los

mejores resultados previamente simulados y realizar la construcción de un prototipo

escala laboratorio. Se construyó y evaluó el sistema utilizando como materiales el acero

inoxidable 316L, utilizando un área geométrica de 100 cm2, el prototipo fue evaluado en

celda de combustible de membrana de intercambio protónico (PEMFC) donde presento

un rendimiento promedio, alcanzando una densidad de potencia de 0.13 W/cm2

utilizando densidad de corriente de 0.3 A/cm2 a un potencial de 0.46 V. Se utilizó como

tinta catalítica una carga de 0.5 mg/cm2 de platino (20% peso) depositada sobre los

difusores mediante el método cold spray. Esta prueba se realiza con la finalidad de

humectar la membrana protónica para su posterior evaluación en compresión

electroquímica. Se desarrollaron las pruebas de compresión electroquímica empleando

el prototipo construido, conectado a una estación de gases una estación de gases

PaxiTech (BioLogic Inc.) Se evaluó el ensamble membrana electrodo a condiciones de

temperatura ambiente y a una presión anódica de 1 psi absoluto empleando hidrógeno

con una humedad relativa del 100% en donde se empleó la técnica de

cronoamperometría para la obtención de las curvas de polarización aplicando diferentes

potenciales de 0.27, 0.54 y 0.83 V, así también como crono potenciometría aplicando

densidades de corriente de 0.1, 0.2 y 0.3 A/cm2 respectivamente se registraron por medio

de un manómetro (DEWIT) con un rango de operación de 0 a 60 bares (870 psi). Los

resultados mostrados incluyen una presión final catódica de 50 bares registrados en

diferentes tiempos y potencias necesarias. Siendo la condición de 0.83 V fijo obteniendo

una cantidad de hidrógeno de 1.56 gr de gas presurizado.

2

ABSTRACT

This work presents the evaluation of end and flow plates previously simulated using a

finite element for the construction of a hydrogen electrochemical compressor (EHC). For

the development of these pieces, computational fluid dynamics (CFD) techniques were

used to determine the behavior of the fluid in the plates, as well as the analysis of

computational structural mechanics to observe the behavior that hydrogen would have

when increasing the pressure in these components. The study of three types of end plates

(circular, square and CAP cap) was carried out, as well as channels for flow plate

(serpentine, parallel and branched) in order to determine the best previously simulated

results and perform the construction of a laboratory scale prototype. The EHC system

was built and evaluated using 316 steel as material, using an electroactive area of 100

cm2, the prototype was evaluated in proton exchange membrane fuel cell (PEMFC) where

presents a performance reaching a power density of 0.13 W/cm2 using a current density

of 0.3 A/cm2 at a potential of 0.46V. A charge of 0.5 mg/cm2 of platinum (20% by weight)

was used as a catalytic ink by the cold spray method deposited on the diffusers. This test

is performed with the purpose of moisturizing the proton membrane for further evaluation

in electrochemical compression. The end plates with geometry CAP and the flow plates

with the branched geometry were constructed using 316 stainless steel, using a

geometric area of 100 cm2, and were evaluated in PEMFC (Proton Exchange Membrane

Fuel Cell) where presents a low yield reaching a current density of 0.32 A/cm2 at a

potential of 200 mV using as a catalyst 0.5 mg/cm2 of platinum (20% weight) by the cold

spray method deposited on the diffusers. This test is performed with the purpose of

moisturizing the proton membrane for further evaluation in electrochemical compression.

Electrochemical compression tests were developed using the built prototype, connected

to a gas station, a PaxiTech gas station (BioLogic Inc.) The electrode membrane

assembly was evaluated at ambient temperature conditions and at an anodic pressure of

1 psi absolute using hydrogen with a relative humidity of 100% where the

chronoamperometry technique was used to obtain the polarization curves applying

different potentials of 0.27, 0.54 and 0.83 V, as well as chronopotenciometria applying

current densities of 0.1, 0.2 and 0.3 A/cm2 respectively they were recorded by means of

a manometer (DEWIT) with an operating range of 0 to 60 bar.

3

Este trabajo fue realizado en el Centro de Investigación y Desarrollo Tecnológico

en Electroquímica (CIDETEQ), bajo la dirección

Dr. Abraham Ulises Chávez Ramírez

Y codirigido por:

Dra. Sandra Virginia Rivas Gándara

4

AGRADECIMIENTOS

Quiero agradecer principalmente a mis padres por brindarme todo el apoyo y confianza

en mis elecciones que me han traído hasta aquí y ser la persona que soy, a mis hermanos

que han sido todo un ejemplo para seguir y me han brindado su ayuda para llegar en

donde ahorita me encuentro. Quero reconocer el esfuerzo de mi nueva familia formada

aquí, a Ingrid que a su lado eh pasado los mejores momentos de mi vida y espero seguir

disfrutando de su compañía por siempre, a mi hijo Luis Elian que espero que sea un

hombre de bien y que alcance todos sus objetivos en la vida y a mi mejor amigo y fiel

compañero Milo que me ha acompañado por más de la mitad de mi vida, alegrando los

lugares a los que voy.

También quiero agradecer y reconocer todo el labor y esfuerzo de todos mis profesores,

que me han transmitido el conocimiento para yo poder desarrollarme académica y

profesionalmente, y que sin su ayuda no hubiera podido superarme y ser cada día mejor.

Agradezco profundamente al Dr. Ulises Chávez Ramírez por brindarme su confianza en

la maestría y nuevamente ahora en el doctorado por lo que pude concluir este proyecto

y también a la Dra. Sandra Virginia Rivas Gándara que me inculco una cultura de

conocimiento y aprendizaje, a no darme por vencido y saber que las mejores cosas

cuestan trabajo y que nada es gratis. Al Dr. Luis Gerardo Arriaga por brindarme un

espacio en este grupo de jóvenes investigadores y brindarme todos los recursos para

concluir mi proyecto.

Gracias a todos los nuevos hermanos que pude llamar mi familia en CIDETEQ: Alonso,

Ramiro, Cesar, Erika, Yolis, Soane y Miguel, así como a los nuevos amigos: Richi, Lalo,

Geyla, Martin, Chuy, Angie, Alex, Euth, Jannu, Frank, Aldo y Flash que con su presencia

me llenaron de momentos muy alegres y divertidos todos los días en el laboratorio y fuera

de él. También agradecer a mis amigos Vero y Emma por haberme acompañado ya más

de seis años en este estado y no dejarme solo nunca, igual a mi prima Ángela y a su

esposo Víctor que me acompañaron un periodo de mi vida en mi casa y ahora en su

propia casa y por hacerme feliz por mis nuevos sobrinitos.

Por último, quiero agradecer al Cideteq y CONACYT por haberme aceptado como

estudiante y por ayudarme en mi formación académica.

5

INDICE

R E S U M E N ................................................................................................................ 1

ABSTRACT ..................................................................................................................... 2

AGRADECIMIENTOS ..................................................................................................... 4

INDICE ............................................................................................................................ 5

INDICE DE FIGURAS Y TABLAS ................................................................................... 9

INDICE DE TABLAS ..................................................................................................... 12

PUBLICACIONES Y PARTICIPACIONES EN CONGRESOS ...................................... 13

ABREVIATURAS........................................................................................................... 14

INTRODUCCIÓN .......................................................................................................... 15

HIPOTESIS ................................................................................................................... 22

JUSTIFICACIÓN ........................................................................................................... 23

OBJETIVOS .................................................................................................................. 24

CAPITULO I “SISTEMAS DE COMPRESIÓN DE HIDRÓGENO, LA COMPRESIÓN

ELECTROQUÍMICA Y EL ELEMENTO FINITO” ........................................................... 25

1.1 Tipos de compresores de hidrógeno ................................................................... 26

1.1.1 Compresores mecánicos............................................................................... 26

1.1.2 Compresor de líquido iónico .......................................................................... 27

1.1.3 Compresor de hidruro ................................................................................... 27

1.1.4 Compresor electroquímico (EHC) ................................................................. 28

1.2 Proceso de compresión electroquímica de hidrógeno ......................................... 29

1.2.1 Antecedentes históricos ................................................................................ 32

1.2.2 Componentes de un compresor electroquímico de hidrógeno ...................... 33

1.3. Elemento finito utilizado en el diseño de un EHC ............................................... 35

1.3.1 Dinámica de fluido computacional en un EHC (CFD) ................................... 36

6

1.3.2 Análisis Estructural Computacional en un EHC (CSMA) ............................... 36

CAPITULO II “DISEÑO DE PLACAS DE APRIETE UTILIZANDO ELEMENTO FINITO”

...................................................................................................................................... 38

2.1. Diseño de las placas de apriete .......................................................................... 39

2.2. Metodología ........................................................................................................ 39

2.2.1 Ecuaciones utilizadas .................................................................................... 39

2.2.2 Geometrías evaluadas aplicando elemento finito .......................................... 40

2.2.3 Selección de parámetros y condiciones frontera ........................................... 41

2.3 Resultados ........................................................................................................... 43

2.3.1 Placa de apriete cuadrada ............................................................................ 43

2.3.2. Placa de apriete circular ............................................................................... 50

2.3.3 Placa de apriete tapón CAP .......................................................................... 57

Conclusiones ............................................................................................................. 63

CAPITULO III “DISEÑO DE PLACAS DE FLUJO UTILIZANDO ELEMENTO FINITO” 65

3.1. Diseño de las placas de flujo .............................................................................. 66

3.2 Metodología ......................................................................................................... 66

3.2.1 Ecuaciones utilizadas .................................................................................... 66

3.2.2 Geometrías evaluadas aplicando elemento finito .......................................... 66

3.2.3 Selección de parámetros y condiciones frontera ........................................... 67

3.3 Resultados ........................................................................................................... 69

3.3.1 Placa de flujo en serpentín ............................................................................ 69

3.3.2 Placa de flujo en paralelo .............................................................................. 76

3.3.3 Placa de flujo en serpentín ramificado .......................................................... 83

Conclusiones ............................................................................................................. 89

CAPITULO IV “EVALUACIÓN DEL SISTEMA DE COMPRESIÓN ELECTROQUÍMICA

DE HIDRÓGENO EN SISTEMA PEMFC” ..................................................................... 91

4.1 Ensamblado y fabricación de los componentes del compresor electroquímico de

hidrógeno ................................................................................................................... 92

7

4.1.1 Fabricación de placas de apriete y flujo ........................................................ 92

4.1.2 Fabricación del Ensamble Membrana-Electrodo ........................................... 93

4.1.3 Selección de empaques ................................................................................ 93

4.2 Pruebas electroquímicas de activación en celda de combustible ........................ 96

4.3 Resultados ........................................................................................................... 98

4.3.1. Pruebas de torque ........................................................................................ 98

4.3.2. Pruebas de alimentación de gases ............................................................ 102

4.3.3. Pruebas de variación de materiales de sellado .......................................... 103

4.3.4. Pruebas de variación de temperatura de alimentación de los reactivos .... 104

Conclusiones ........................................................................................................... 105

CAPITULO V “EVALUACIÓN DEL SISTEMA DE COMPRESIÓN ELECTROQUÍMICA

DE HIDRÓGENO” ....................................................................................................... 106

5.1 Principio de operación del proceso .................................................................... 107

5.2 Caracterización electroquímica en compresión de hidrógeno ........................... 108

5.3 Resultados ......................................................................................................... 110

5.3.1 Método galvanostático (densidad de corriente constante) .......................... 110

5.3.2 Método potenciostático (voltaje constante) ................................................. 115

5.3.3 Comparación entre métodos y con otros compresores ............................... 120

CONCLUSIONES Y PERSPECTIVAS ........................................................................ 125

REFERECIAS ............................................................................................................. 127

ANEXO I. ANALISIS TERMODINÁMICO .................................................................... 133

AI.1. Propiedades termodinámicas del hidrógeno ................................................... 133

AI.1.1 Densidad.................................................................................................... 133

AI.1.2 Calores específicos ................................................................................... 134

AI.1.3 Viscosidad ................................................................................................. 135

AI.1.4 Conductividad térmica ............................................................................... 136

ANEXO II. EL HIDRÓGENO Y LA SELECCIÓN DE MATERIALES ........................... 138

8

AII.1 Localización del hidrógeno en los aceros ........................................................ 138

AII.2 Generación y evolución de hidrógeno ............................................................. 139

AII.3 Ampollamiento, agrietamiento y fragilización por hidrógeno ........................... 141

AII.3.1 Ensayo de permeación de hidrógeno (Barnacle electrode) ...................... 142

AII.4 Metalografía .................................................................................................... 143

AII.4.1 Desbaste superficial ................................................................................. 143

AII.4.2 Pulido ........................................................................................................ 143

AII.4.3 Ataque químico ......................................................................................... 144

AII.4.4 Observación por microscopio metalográfico ............................................. 144

AII.5 Metodología..................................................................................................... 145

AII.5.1 Preparación de las muestras .................................................................... 146

AII.5.2 Ataque químico ......................................................................................... 146

AII.5.3 Ataque con hidrógeno ............................................................................... 146

AII.5.4 Análisis metalográfico ............................................................................... 147

AII.6 Resultados ...................................................................................................... 147

AII.6.1 Evaluación de permeación con hidrógeno ................................................ 151

9

INDICE DE FIGURAS Y TABLAS

CAPITULO I

Figura 1. 1 Esquema de un compresor mecánico ......................................................... 26

Figura 1. 2 Esquema de un compresor de líquido iónico .............................................. 27

Figura 1. 3 Esquema de un compresor de hidrógeno de hidruros ................................ 28

Figura 1. 4 Esquema de un compresor electroquímico de hidrógeno ........................... 28

Figura 1. 5 Etapas de un proceso de compresión electroquímica ................................. 30

Figura 1. 6 Esquema de componentes de un compresor electroquímico de hidrógeno 33

CAPITULO II

Figura 2. 1 Placas de apriete más utilizadas en la tecnología PEM .............................. 41

Figura 2. 2 Tipos de placas de apriete diseñadas. ........................................................ 42

Figura 2. 3 Zonas para evaluar en placa de apriete cuadrada. ..................................... 43

Figura 2. 4 Mallado de placa de apriete cuadrada ........................................................ 44

Figura 2. 5 Análisis de mecánica estructural del diseño cuadrado de placa de apriete a

diferentes presiones. ..................................................................................................... 45

Figura 2. 6 Distribución de la presión al ejercer una presión de 50 bares en placa de

apriete cuadrada. .......................................................................................................... 46

Figura 2. 7 Geometrías utilizadas para dinámica de fluidos en placa de apriete cuadrada.

...................................................................................................................................... 47

Figura 2. 8 Mallado de alimentación de placa apriete cuadrada. .................................. 48

Figura 2. 9 Perfil de velocidades de la alimentación de placa apriete cuadrada. .......... 49

Figura 2. 10 Zonas para evaluar en placa de apriete circular. ...................................... 50

Figura 2. 11 Mallado de placa de apriete circular .......................................................... 51

Figura 2. 12 Análisis de mecánica estructural del diseño circular de placa de apriete a

diferentes presiones. ..................................................................................................... 52

Figura 2. 13 Distribución de la presión al ejercer una presión de 50 bares en placa de

apriete circular. .............................................................................................................. 53

Figura 2. 14 Geometrías utilizadas para dinámica de fluidos en placa de apriete circular.

...................................................................................................................................... 54

Figura 2. 15 Mallado de alimentación de placa apriete circular. .................................... 55

10

Figura 2. 16 Perfil de velocidades de la alimentación de placa apriete circular. ........... 56

Figura 2. 17 Zonas a evaluar en placa de apriete tapón CAP ....................................... 57

Figura 2. 18 Mallado de placa de apriete con tapón CAP ............................................. 58

Figura 2. 19 Análisis de mecánica estructural del diseño circular de placa de apriete a

diferentes presiones. ..................................................................................................... 59

Figura 2. 20 Distribución de la presión al ejercer una presión de 50 bares en placa de

apriete con tapón CAP. ................................................................................................. 60

Figura 2. 21 Geometrías utilizadas para dinámica de fluidos en placa de apriete circular.

...................................................................................................................................... 61

Figura 2. 22 Mallado de alimentación de placa de apriete con tapón CAP. .................. 62

Figura 2. 23 Perfil de velocidades de la alimentación de placa apriete con tapón CAP.63

CAPITULO III

Figura 3. 1 Geometrías de canales más utilizadas en la tecnología PEM..................... 67

Figura 3. 2 Geometrías de placas de flujo evaluadas en simulación para el desarrollo de

un sistema de EHC. ...................................................................................................... 68

Figura 3. 3 Zonas para evaluar en placa de flujo con geometría en serpentín .............. 69

Figura 3. 4 Mallado de placa de flujo con geometría en serpentín ................................ 70

Figura 3. 5 Análisis de mecánica estructural del diseño de serpentín para placa de flujo

a diferentes presiones. .................................................................................................. 71

Figura 3. 6 Zonas a evaluar en canal de flujo con geometría en serpentín ................... 72

Figura 3. 7 Mallado de geometría de canal de flujo en serpentín. ................................. 73

Figura 3. 8 Distribución de la presión en la superficie del canal de flujo en forma de

serpentín. ...................................................................................................................... 74

Figura 3. 9 Perfil de velocidad del canal de flujo en forma de serpentín ....................... 75

Figura 3. 10 Zonas a evaluar en placa de flujo con geometría en serpentín ................. 76

Figura 3. 11 Mallado de placa de flujo con geometría en paralelo. ............................... 77

Figura 3. 12 Análisis de mecánica estructural del diseño paralelo para placa de flujo a

diferentes presiones. ..................................................................................................... 78

Figura 3. 13 Zonas a evaluar en canal de flujo con geometría en paralelo ................... 79

Figura 3. 14 Mallado de geometría de canal de flujo en paralelo .................................. 80

Figura 3. 15 Distribución de la presión en la superficie del canal de flujo en forma de

paralelo. ........................................................................................................................ 81

11

Figura 3. 16 Perfil de velocidad del canal de flujo en forma de paralelo. ...................... 82

Figura 3. 17 Zonas a evaluar en placa de flujo con geometría en serpentín ramificado 83

Figura 3. 18 Mallado de placa de flujo con geometría en serpentín ramificado. ........... 84

Figura 3. 19 Análisis de mecánica estructural del diseño paralelo para placa de flujo a

diferentes presiones. ..................................................................................................... 85

Figura 3. 20 Zonas a evaluar en canal de flujo con geometría en serpentín ramificado 86

Figura 3. 21 Mallado de geometría de canal de flujo en serpentín ramificado. ............. 87

Figura 3. 22 Distribución de la presión en la superficie del canal de flujo en forma de

serpentín ramificado ...................................................................................................... 88

Figura 3. 23 Perfil de velocidad del canal de flujo en forma de paralelo ....................... 89

CAPITULO IV

Figura 4. 1 Placas de apriete y de flujo maquinadas para la construcción del EHC ..... 92

Figura 4. 2 Moldes utilizados para la evaluación de empaques. ................................... 94

Figura 4. 3 Materiales utilizados para la evaluación de empaques. .............................. 95

Figura 4. 4 Ensamble del sistema de compresión electroquímica de hidrógeno ........... 95

Figura 4. 5 Curva de polarización teórica de una celda de combustible ....................... 98

Figura 4. 6 cronoamperometría de medición del OCP a diferentes aplicaciones de torque.

...................................................................................................................................... 99

Figura 4. 7 Espectroscopia de impedancia a diferentes torques ................................. 100

Figura 4. 8 Curvas de descarga y de potencia a diferentes torques ........................... 101

Figura 4. 9 Curvas de descarga y de potencia a 275 Nm de torque y a diferentes

alimentaciones de Hidrógeno y Oxígeno. .................................................................... 102

Figura 4. 10 Curvas de descarga y de potencia utilizando diferentes materiales de

empaque ..................................................................................................................... 103

Figura 4. 11 Curvas de descarga y de potencia utilizando diferentes temperaturas. .. 104

CAPITULO V

Figura 5. 1 Principio de operación de un EHC ............................................................ 107

Figura 5. 2 Esquema de prueba de back diffusion ...................................................... 109

Figura 5. 3 Grafica de curva de voltaje de celda respecto a la presión del hidrógeno en el

prototipo EHC aplicando 0.1A/cm2 ............................................................................. 110

12

Figura 5. 4 Grafica de curva de voltaje del EHC respecto al tiempo aplicando 0.1A/cm2.

.................................................................................................................................... 111

Figura 5. 5 Grafica energética del EHC respecto a la presión alcanzada y tiempo en

alcanzar dicha presión. ............................................................................................... 113

Figura 5. 6 Grafica de potencia del EHC necesaria para comprimir un kilogramo de

hidrógeno respecto a la presión alcanzada ................................................................. 114

Figura 5. 7 Hidrógeno devuelto por back diffusión a 30 °C ......................................... 115

Figura 5. 8 Grafica de curva de voltaje de celda respecto a la presión del hidrógeno en el

prototipo EHC aplicando 0.27 V .................................................................................. 116

Figura 5. 9 Grafica de curva de voltaje del compresor respecto al tiempo en el prototipo

EHC aplicando 0.27V. ................................................................................................. 117

Figura 5. 10 Grafica energética del EHC respecto a la presión alcanzada y tiempo en

alcanzar dicha presión en modo potenciostático ......................................................... 118

Figura 5. 11 Grafica de potencia del EHC necesaria para comprimir un kilogramo de

hidrógeno respecto a la presión alcanzada en método potenciostático. ..................... 119

Figura 5. 12 Grafica de comparación de flujo de hidrógeno respecto a la presión aplicando

método potenciostático/galvanostático........................................................................ 120

Figura 5. 13 Grafica de potencia para comprimir un ml de hidrógeno por cada autor . 122

Figura 5. 14 Grafica de catalizador por cm2 para comprimir por cada autor ............... 123

Figura 5. 15 Grafica de cantidad en gramos de hidrógeno por cada autor. ................ 124

INDICE DE TABLAS

Tabla 1. 1 Propiedades más importantes en sistemas de compresión de hidrógeno ... 29

13

PUBLICACIONES Y PARTICIPACIONES EN CONGRESOS

“ELECTROCHEMICAL HYDROGEN COMPRESSOR PERFORMANCE BASED ON

SPEEK AND NAFION MEMBRANES”, S. Rivas., J. L. Pineda-Delgado, A. Carbone., A.

Saccà., E. Passalacqua., Bamdad Bahar., J. Ledesma García., A. U. Chávez-Ramírez.,

L.G. Arriaga., European Hydrogen Energy Conference, 2014.

“PERFORMANCE STUDY OF MEMBRANES ON AN ELECTROCHEMICAL

HYDROGEN COMPRESSOR”, J. L. Pineda-Delgado, M. P. Gurrola, S. Rivas., B.

Bahar, J. Ledesma-García., L.G. Arriaga., A. U. Chávez-Ramírez., XIV International

Congress of the Mexican Hydrogen Society 2014

“PERFORMANCE MEMBRANE STUDY ON AN ELECTROCHEMICAL HYDROGEN

COMPRESSOR”, J. L. Pineda-Delgado, M. P. Gurrola, S. Rivas., B. Bahar, J. Ledesma-

García., L.G. Arriaga., A. U. Chávez-Ramírez., 20th World hydrogen Energy Conference

2014

“SISTEMA DE COMPRESION ELECTROQUÍMICA DE HIDRÓGENO A BAJAS

PRESIONES”, J.L. Pineda-Delgado, S. Rivas, L.G. Arriaga, A.U. Chávez-Ramírez XXIII

Congreso de la Sociedad Ibero Americana de Electroquímica, 2018.

“STRESS AND PLASTIC DEFORMATIOM IN COMPOSITE MEMBRANES SPEEK /

CHITOSAN FOR ELECTROCHEMICAL HYDROGEN COMPRESSOR (EHC)” J.L.

Pineda-Delgado, M.V. Contreras-Martínez, A. Rico-Zavala, L.G. Arriaga, A.U. Chávez-

Ramírez, M.P. Gurrola EMRS-European Materials Research Society 2018.

“PRACTICAL EVALUATION OF MEAS AS PROTON PUMP USING A FUEL CELL TEST

STATION FOR EHC”, Luis Fernando Arenas, Harry Michael, Ashley Underhill, J. L.

Pineda-Delgado, A.U. Chávez-Ramirez, Carlos Ponce de Leon, 2018.

Synthesis and evaluation of HfO2 as a prospective filler in inorganic-organic hybrid

membranes based on Nafion for PEM fuel cells, J.L. Pineda-Delgado, Cynthia K.

Gutierrez B., S. Rivas, N. Arjona, L.G. Arriaga, A.U. Chávez-Ramírez, Nanotechnology

30 (2019)

14

ABREVIATURAS

A Ampere

CAP Capucha

CFD Dinámica de fluidos

computacional

CSMA Análisis de mecánica

estructural computacional

°C Grados centígrados

cm2 Centímetros cuadrados

EHC Compresor Electroquímico de

Hidrógeno

F Fuerza aplicada

FCEV Vehículo Eléctrico de Celda

de Combustible

g Gramo

Kg Kilogramo

H+ Protones

H2 Hidrógeno

hr Hora

MEA Ensamble Membrana-

electrodo

MPa Mega Pascales

m Metro

min Minuto

ml Mililitro

µ Viscosidad

η Sobrepotencial o perdida

OCP Potencial a Circuito Abierto

Ω Ohm

P Presión

Pa Presión Anódica

Pc Presión Catódica

ΔP Diferencial de Presión

PCI Poder Calorífico Inferior

PEMFC Celda de Combustible de

Membrana de Intercambio

Protónico

Pt Platino

Pt/CV Platino/ Carbón Vulcan

ρ Densidad

σ Tensión

σvonMises Tensión de von Mises

σLimite Tensión Limite

u Velocidad

V Voltaje

W Watt

15

INTRODUCCIÓN

En la actualidad, el futuro energético del planeta es algo incierto debido al acelerado

consumo de los recursos energéticos convencionales que algún día se agotarán, por

tanto, se hace necesaria la investigación de fuentes de energía alternativas[1]. Una fuerte

opción que se presenta como alternativa energética en el futuro es el hidrógeno, por ser

éste la llave para la completa integración de las energías renovables. No obstante, esta

tecnología tiene aún un largo camino por recorrer hasta que se consiga establecer una

economía de escala del hidrógeno[2].

Una de las claves para comenzar a construir esta economía de escala es el desarrollo

de los vehículos impulsados por celdas de combustible, los cuales almacenan el

hidrógeno a alta presión para su posterior consumo[3]. En el largo camino por recorrer

en la tecnología del hidrógeno, uno de los principales cuellos de botella es precisamente,

el elevado coste que supone comprimir el hidrógeno a alta presión, por ser ésta la

molécula más pequeña existente en el universo.

Acerca de la molécula de hidrógeno

El hidrógeno, (en griego, “origen del agua”) es el elemento químico más ligero de la tabla

periódica, de número atómico 1 y masa atómica 1,00794 uma. Se presenta por lo general

en su forma molecular diatómica como H₂ (En adelante la palabra hidrógeno se referirá

a dicha forma molecular). El hidrógeno es el elemento químico más abundante en el

universo, conformando aproximadamente el 75% de la materia de este, no obstante, en

la tierra solo se encuentra en ciertas capas de la atmósfera, es decir, no podemos obtener

el hidrógeno en estado libre directamente de la naturaleza, por lo que se necesita

producir de manera industrial a partir de ciertos compuestos como el reformado el gas

natural o el agua[4].

Actualmente el hidrógeno se utiliza mayoritariamente con fines no energéticos como

pueden ser la producción de amoniaco o la hidrogenación de grasas. Sin embargo, en

los últimos años se está contemplando al hidrógeno desde el punto de vista energético.

El creciente interés por el hidrógeno como futuro vector energético es consecuencia de

sus múltiples propiedades citadas a continuación[4].

• Su elevado Poder Calorífico Inferior (PCI) 120 MJ/kg lo que representa 2,79 veces

el PCI de la gasolina, siendo este de 42,89 MJ/kg.

16

• Ausencia de emisiones contaminantes, siendo el agua el único producto de la

combustión del H₂ puro.

• Posibilidad de obtener directamente energía eléctrica mediante una celda de

combustible, sin necesidad de utilizar una máquina térmica, evitando así el

rendimiento límite de Carnot.

• En caso de fuga, el hidrógeno se disipa rápidamente debido a su baja densidad,

disminuyendo así el riesgo de explosión y los posibles daños originados por su

combustión accidental.

No obstante, existen otras propiedades que dificultan el avance de la tecnología del

hidrógeno:

• Al ser el elemento más pequeño, se fuga fácilmente a través de ciertos materiales,

lo cual conlleva una utilización de materiales específicos para su transporte y

almacenamiento.

• Se combina con el oxígeno del aire sin necesidad de energía de activación en un

amplio rango de concentraciones dando lugar a una reacción de combustión con

una cinética muy elevada (Límite de explosión 4% - 75%).

• En estado gaseoso es incoloro e inodoro y al producirse la combustión, la llama

es invisible a la luz del día, lo que dificulta la detección de fugas.

• Su densidad es extremadamente reducida (0,0899 kg/ Nm3 en estado gaseoso y

0,0708 kg/l en estado líquido), esto penaliza la entalpía disponible por unidad de

volumen. Siendo esta menor que la de los combustibles convencionales.

• Al tener una densidad tan reducida se necesita un aporte de energía mayor para

comprimirlo a altas presiones.

Conceptos básicos de la tecnología del hidrógeno

En esta sección se describen los principios de funcionamiento de los principales métodos

de producción y almacenamiento de hidrógeno en la actualidad con el fin de familiarizar

al lector con las diferentes ramas de la tecnología del hidrógeno.

17

Producción

Existen diversos métodos de producción de hidrógeno en la actualidad; siendo los más

importantes actualmente el reformado por combustibles, la electrolisis y los ciclos

termoquímicos, los cuales se describen en esta sección.

• Reformado por combustibles: El proceso de reformado por combustibles se basa

en la producción de hidrógeno partir de un hidrocarburo, generalmente metano

obtenido del gas natural, aplicándole a éste los tratamientos de purificación del

combustible, producción de hidrógeno y purificación del hidrógeno:

• Electrolisis: La electrolisis se define como el proceso por el cual el agua se disocia

en hidrógeno y oxígeno. Este proceso se basa en aplicar al agua una diferencia

de potencial de 1,23V, con ayuda de un electrolizador, que se compone

básicamente de un ánodo, un cátodo y una membrana que separa ambos. Al

aplicar esta diferencia de potencial, el agua se disocia, dando lugar a oxígeno

gaseoso en el ánodo, e hidrógeno gaseoso en el cátodo.

• Ciclos termoquímicos: Este sistema de producción de hidrógeno relativamente

novedoso, basado en la termólisis directa del agua, proceso por el cual el agua se

disocia en hidrógeno y oxígeno a temperaturas muy altas (T >2500K). La manera

de conseguir esta temperatura es el diseño de un ciclo termoquímico,

generalmente alimentado por energía solar de concentración.

Almacenamiento

Se describirán en los apartados de esta subsección los tres principales sistemas de

almacenamiento de hidrógeno como son el almacenamiento a presión, almacenamiento

líquido y en hidruros metálicos[4].

• Almacenamiento a presión: Es una tecnología estudiada, madura y de gran

interés, que trata de incrementar la baja densidad energética por unidad de

volumen propia del hidrógeno buscando comprimir el hidrógeno producido a muy

altas presiones, de ahí la necesidad de implementar sistemas de compresión de

hidrógeno que sean capaces de trabajar a muy altas presiones con un consumo

razonable.

• Almacenamiento líquido: Esta tecnología supera el obstáculo de la baja densidad

energética del hidrógeno, no obstante, el consumo energético para licuar

18

hidrógeno es muy superior a cualquier otro sistema de almacenamiento, siendo

de hasta un 33% del PCI del hidrógeno producido; Además las pérdidas térmicas

se hacen muy importantes ahora ya que el hidrógeno líquido se encuentra solo a

muy bajas temperaturas (-252,76ºC a 1 atm).

• Almacenamiento en hidruros metálicos: Este método de almacenamiento utiliza

compuestos metálicos que en ciertas condiciones de presión y temperatura

presentan la capacidad de combinarse con el hidrógeno en una reacción más o

menos reversible y con una cinética limitada. Este tipo de almacenamiento es

interesante en aplicaciones donde el peso y el volumen de almacenamiento no

sean factores limitantes, es decir, en aplicaciones estacionarias.

Consumo

La manera en que se consume el hidrógeno es sin duda de vital importancia en cuanto

al desarrollo de su tecnología. En cuanto al consumo energético se refiere, la manera

más efectiva de utilizar el hidrógeno es a través de una celda de combustible. El principio

de funcionamiento de una celda de combustible se basa en el proceso inverso al

electrolizador, es decir, hacer pasar un flujo de hidrógeno por un ánodo y uno de oxígeno

por un cátodo de tal manera que al combinarse genere una corriente eléctrica[4].

Situación actual de la tecnología del hidrógeno

La tecnología del hidrógeno se encuentra aún en desarrollo y tiene un largo camino por

recorrer, en esta sección se describe hasta donde se han desarrollado hasta hoy las

distintas ramas de esta tecnología y como se espera que esté enfocado su desarrollo en

el futuro.

Producción

En la actualidad se producen anualmente más de 50 millones de toneladas de hidrógeno

en todo el mundo, siendo el 80% de esta producción a partir de reformado de metano,

obtenido a partir de la purificación del gas natural. Como ya hemos apuntado

anteriormente, este proceso es energéticamente ineficiente y en adición, emite gases de

efecto invernadero como el CO₂, no obstante, su interés se basa en los usos no

energéticos del hidrógeno. Sin embargo, se está desarrollando el uso energético del

hidrógeno, por tanto, se busca desarrollar métodos de producción interesantes desde

19

este punto de vista. Actualmente el único método de producción con fines energéticos

que se encuentra en el mercado es la electrólisis, que a pesar de que requiere más

energía de la que podría aportar el hidrógeno producido, es la opción más interesante en

la actualidad debido a la posibilidad de emplear energías renovables, o excesos de

energía para su producción. Otro método de producción interesante es la termólisis a

partir de ciclos termoquímicos con energía solar, sin embargo, a pesar de existir 115

diseños de ciclos de este tipo, no existe aún ninguna planta piloto que implemente este

sistema, no obstante, se presenta como una solución interesante a medio-largo plazo[4].

Almacenamiento

En aplicaciones estacionarias que requieren una potencia menor a 30 kW en las cuales

el peso no es un factor limitante y en las que el hidrógeno será almacenado solamente

durante algunas semanas, un tipo de almacenamiento interesante es el de hidruros

metálicos, el cual se considera el método más seguro para almacenar hidrógeno. No

obstante, presenta una serie de problemas relacionados con el deterioro del nicho

metálico, la fragilización y la baja densidad de almacenamiento. En aplicaciones móviles

y otras que necesiten una alta densidad de almacenamiento y un peso más reducido se

utilizan el almacenamiento gaseoso a presión o el almacenamiento licuado.

El almacenamiento licuado necesita temperaturas muy reducidas, cercanas a los 20K y

por lo que la cantidad de energía que se requiere en este proceso resulta muy elevada,

sin contar por otra parte las enormes pérdidas térmicas derivadas de mantener el

hidrógeno almacenado a temperaturas tan bajas lo que aumenta aún más los costos

asociados a esta tecnología. Es por esta serie de razones que el almacenamiento licuado

no es interesante a nivel de mercado, no obstante, al obtener una densidad alta de

hidrógeno se suele utilizar en aplicaciones a gran escala que requieren más de 100 MW,

en el ámbito aeroespacial entre otros, donde el factor económico no es el más relevante.

En el caso de aplicaciones móviles donde la economía juega un papel importante, por

ejemplo, en los vehículos eléctricos impulsados por celdas de combustible (FCEV por

sus siglas en inglés) o para almacenamiento a medio-largo plazo en aplicaciones de

hasta 300kW, el almacenamiento gaseoso en recipientes a presión es sin duda el más

interesante actualmente. En la actualidad el hidrógeno se envasa en botellas a 700 bar

generalmente, consumiéndose en este proceso de compresión de media el 13% del PCI

20

del hidrógeno comprimido, lo cual supone una pérdida muy significativa y hace del

proceso de compresión y almacenamiento un cuello de botella que dificulta el desarrollo

comercial de los FCEVs.

Actualmente se están investigando nuevas formas de almacenamiento de hidrógeno

como son las microesferas de vidrio y nanotubos de carbono, aunque aún no se han

llegado a utilizar en ninguna aplicación real[4].

Consumo

Actualmente el hidrógeno se consume mayoritariamente para fines no energéticos como

son: producción de amoniaco, hidrogenación de grasas, aplicaciones criogénicas, etc.

Como consecuencia a esto, la producción de hidrógeno predominante es la de reformado

por combustibles, quedándose atrás el desarrollo de las tecnologías enfocadas a la

producción del hidrógeno con fines energéticos. No obstante, actualmente se le viene

dando un enfoque diferente al hidrógeno, con la intención de que en el futuro se utilice

para gran parte de las aplicaciones energéticas que conocemos hoy en día,

principalmente para el transporte[4].

Retos actuales de la tecnología del hidrógeno

Como ya se ha comentado, la tecnología del hidrógeno se encuentra aún en desarrollo

ya que tiene que superar ciertas barreras que hoy en día impiden la implementación de

una economía del hidrógeno a escala.

• Desarrollar los métodos de producción no convencionales.

• Incrementar la demanda.

• Fomentar las demostraciones y plantas piloto.

• Investigar sobre nuevos materiales.

• Reducir de la energía necesaria para la compresión y licuefacción del hidrógeno.

Fomentar las ventajas del hidrógeno.

El hidrógeno es considerado como un vector energético que puede ser usado para la

promoción de fuentes de energías renovables. Con una eficiencia superior del 70%

produciendo densidades de corrientes superiores de 1 A/cm2. Sin embargo, se requieren

nuevas tecnologías para la purificación, presurización y almacenamiento de este gas,

21

antes de ser apreciado como un vector energético eficiente[5]. Un compresor

electroquímico de hidrógeno (EHC) es un sistema que puede producir hidrógeno

comprimido de una alta pureza, provenientes de cualquier fuente o mezcla de gases,

estos dispositivos no poseen componentes móviles ni requiere el uso de lubricantes, por

lo que los tiempos de mantenimiento son poco periódicos[6]. Un EHC combina la

separación y purificación del hidrógeno en un dispositivo compacto similar a una celda

de combustible de membrana de intercambio protónico. Una membrana actúa como

electrolito para permitir el flujo de protones, esta se encuentra posicionada entre dos

electrodos con un recubrimiento catalítico, los cuales son posicionados entre dos capas

de difusores porosos[5, 7]. La compresión electroquímica es un proceso isotérmico de

una etapa que requiere aproximadamente la mitad de la potencia adiabática requerida

para una relación de compresión fija a temperatura constante[8]. En este trabajo se

diseñaron, simularon y construyeron placas de flujo y apriete especializadas para dar

soporte a la membrana, permitiendo presiones iguales o mayores de 50 bar aplicando la

dinámica de fluido computacional (CFD) y el análisis de mecánica estructural

computacional (CSMA), las cuales son herramientas novedosas en el diseño de este tipo

de componentes. El dispositivo posee un sistema de almacenamiento especializado que

permite una mayor cantidad de hidrógeno comprimido, con la cualidad de que no requiere

la adición de agua externa en el proceso. Se realizó una evaluación energética del

prototipo y se comparó con los dispositivos anteriores descritos en la bibliografía hasta

la elaboración de este documento.

22

HIPOTESIS

El uso de herramientas computacionales como lo son la simulación de elemento finito ha

permitido un ahorro de tiempo y dinero al hacer diseños a base de prueba y error, por lo

que su aplicación en el desarrollo de nuevas tecnologías como lo son los compresores

electroquímicos de hidrógeno es necesaria para evitar gastos innecesarios de capital o

poner en riesgo la vida del personal que opera estos dispositivos. Este trabajo tiene como

hipótesis:

“La aplicación de herramientas de elemento finito permitirá el diseño y

construcción de placas de apriete y de flujo especializadas para compresión

electroquímica de hidrógeno para alcanzar presiones de almacenamiento de 50

bares, con las cualidades de obtener un rendimiento adecuado al reducir la

cantidad de carga catalítica, la cantidad de agua necesaria por el dispositivo y

aumentar la cantidad de hidrógeno almacenada por el prototipo”.

Al desarrollar este trabajo se pretende construir un prototipo a escala laboratorio y

aplicable a la industria de producción cloro-sosa con la finalidad de la obtención de

hidrógeno comprimido de alta pureza a partir de fuentes de este gas.

23

JUSTIFICACIÓN

Actualmente existen diversos sistemas de compresión electroquímica de hidrógeno los

cuales fueron estudiados para la elaboración de este documento, en ellos se demuestra

que la principal limitante que se encuentra en dichos dispositivos es el volumen de

acumulación que pueden retener en la zona catódica, siendo estos valores de 3 a 13

mililitros la capacidad de almacenamiento, esto sistemas pueden acoplarse a un tanque

de confinamiento especializado para el acaparamiento del hidrógeno, sin embargo la

cantidad necesaria de energía para elevar la presión al usar este acoplamiento, se verá

incrementada a gran medida[6-9]. Paralelamente al problema anterior se encuentra que

la cantidad de hidrógeno acumulado en estos sistemas es mínima, logrando

aproximadamente 0.05 gramos totales los cuales pueden ser utilizados en el

requerimiento de uso en aplicaciones efectivas. Otro de los elementos que afectan la

eficiencia de compresión de estos dispositivos es el uso obligatorio de una fuente externa

de agua líquida suministrada en la zona catódica, con esto se pretende permitir la

humectación de la membrana, debido a la deshidratación que se presenta por falta de

este fluido, provocado por la nula producción del líquido dentro del sistema[6]. Por otra

parte recientemente se utilizan componentes porosos de titanio para la distribución y

almacenamiento de hidrógeno los cuales incrementan en gran medida el costo de

operación de la compresión electroquímica, viéndose afectada la factibilidad de la

incorporación de estos sistemas en el mercado[10-12].

Al abordar los principales problemas que se presentan en los diseños anteriores de

prototipos de EHC, se pretende con la elaboración de este proyecto la construcción de

un prototipo que incremente la cantidad de hidrógeno que puede ser comprimido, sin

afectar de una manera excesiva el aumento energético necesario para realizar una

compresión eficiente a una presión significativa de 50 bares. También el diseño y

acoplamiento de placas de apriete especializadas que permitan la condensación del

vapor de agua introducido en la alimentación del sistema para evitar la deshidratación de

la membrana y el uso de una fuente externa del líquido, así como el diseño y fabricación

de placas de flujo especializadas con canales para la distribución de gases y de la presión

ejercida en las placas al elevarse la presión del cátodo. Al realizar este proyecto se

pretende reducir considerablemente el costo de producción de un EHC manteniendo una

tasa de compresión de 1:50.

24

OBJETIVOS

GENERAL

• Desarrollar placas de apriete y de flujo para la construcción de un prototipo de

compresor electroquímico de hidrógeno escala laboratorio con la capacidad de

comprimir 50 bares de presión además de contar con las cualidades de alto

almacenamiento y requiriendo un bajo consumo energético.

ESPECIFICOS

• Reducir el consumo de carga catalítica al 50% mediante una mejor distribución

del gas.

• Incrementar la cantidad de hidrógeno almacenado por el dispositivo propio en un

prototipo monocelda.

• Disminuir la cantidad de agua necesaria para el proceso de compresión

electroquímica de hidrógeno eliminando una fuente externa de agua en la zona

catódica

• Producir hidrogeno comprimido a presiones de 50 bares, el cual será usado para

aplicaciones industriales.

• Comparar el diseño construido con los prototipos ya fabricados.

25

CAPITULO I “SISTEMAS DE COMPRESIÓN DE HIDRÓGENO, LA

COMPRESIÓN ELECTROQUÍMICA Y EL ELEMENTO FINITO”

RESUMEN

En este capítulo se aborda la temática del uso del hidrógeno como vector energético, en

donde la principal limitante es el almacenamiento, donde el confinamiento a presión del

gas es el método más eficiente para su posterior uso. Se realiza también un estudio de

los principales tipos de compresores para hidrogeno tanto comerciales (mecánicos e

hidruros) como no convencionales (liquido iónico y electroquímico). Este último tipo de

compresores ha llamado la atención debido a su bajo costo de operación y a sus altas

tasas de compresión de hidrógeno haciendo cada vez más económico el proceso de

almacenamiento de hidrógeno, también se da una breve de que es el elemento finito

además del uso de las técnicas de dinámica de fluido computacional y el análisis

mecánico estructural computacional.

26

1.1 Tipos de compresores de hidrógeno

Actualmente existe diversos dispositivos para comprimir hidrógeno, entre los que se

destacan los compresores mecánicos, de líquidos iónicos, de hidruros metálicos y la

compresión electroquímica de hidrógeno, cada uno posee sus ventajas y desventajas

dependiendo la cantidad de hidrógeno que se desea consumir y la cantidad de energía

que se requiera utilizar.

1.1.1 Compresores mecánicos

Este tipo de compresores se basan en el mismo principio de funcionamiento que los

compresores alternativos convencionales en los cuales el movimiento vertical de un

pistón produce el flujo y la compresión del gas de trabajo. El hidrógeno se comprime

mediante la acción de un pistón alternativo al cual denominaremos pistón primario, el

cual está conectado a un pistón secundario a través de un eje, este segundo pistón es a

su vez impulsado por un fluido comprimido que será aire en el caso de los compresores

neumáticos, o un aceite en el caso de los hidráulicos. Este fluido impulsor procede de

una estación de compresión independiente y capaz de alimentar a varios equipos

simultáneamente[4]. La Figura 1.1 muestra el esquema de un compresor, en donde el

hidrógeno es alimentado por la entrada del dispositivo, mientras que el aire comprimido

impulsa el pistón primario comprimiendo el hidrógeno mediante el movimiento del pistón

secundario, el cual es evacuado por la salida del dispositivo, mientras que el aire de

escape devuelve al pistón en su lugar para un nuevo ciclo de compresión.

Figura 1. 1 Esquema de un compresor mecánico

Las siguientes páginas fueron

eliminadas debido a que su

contenido es información clasificada

como confidencial de acuerdo con el

Artículo 113 fracción II de la

Ley Federal de Transparencia y

Acceso a la Información Pública 2017,

y con el Artículo 116 de la Ley

General de Transparencia y Acceso a

la Información Pública 2015.