VALORIZACIÓN DE UN SUBPRODUCTO DEL PROCESAMIENTO ...

Transcript of VALORIZACIÓN DE UN SUBPRODUCTO DEL PROCESAMIENTO ...

UNIVERSIDAD DE COSTA RICA

FACULTAD DE CIENCIAS AGROALIMENTARIAS

ESCUELA DE TECNOLOGÍA DE ALIMENTOS

Trabajo Final de Graduación bajo la modalidad de proyecto presentado a la

Escuela de Tecnología de Alimentos como requisito parcial para optar por el grado de

Licenciatura en Ingeniería de Alimentos

VALORIZACIÓN DE UN SUBPRODUCTO DEL PROCESAMIENTO

AGROINDUSTRIAL DE GUAYABA (Psidium guajava) MEDIANTE LA

EXTRACCIÓN DE COMPUESTOS ANTIOXIDANTES

(POLIFENOLES Y CAROTENOIDES)

Valerie Dili Rangel Mena

Carné A95115

Ciudad Universitaria Rodrigo Facio

San José, Costa Rica

Julio 2018

ii

TRIBUNAL EXAMINADOR

Proyecto de graduación presentado a la Escuela de Tecnología de Alimentos como requisito

parcial para optar por el grado de Licenciatura en Ingeniería de Alimentos.

Elaborado por:

Valerie Dili Rangel Mena

Aprobado por:

_______________________________

M.Sc. Ana Incer González

Presidente del Tribunal

_______________________________

Ing. Eduardo Thompson Vicente

Director del Proyecto

_______________________________

M.Sc. Marvin Soto Retana

Asesor del Proyecto

_______________________________

Lic. Ana Lucía Mayorga Gross

Asesora del Proyecto

_______________________________

M.Sc. Hermes Alvarado Montero

Profesor Designado

iii

DERECHOS DE PROPIEDAD INTELECTUAL

Los resultados que se presentan son de carácter público.

iv

Haz lo que amas,

no hay otra manera de vivir.

-Facundo Cabral.

v

DEDICATORIA

A mi madre, porque hemos sido sólo ella y yo desde siempre,

y es quien con su amor, carácter, ejemplo y apoyo

me ha traído hasta acá.

vi

RECONOCIMIENTOS

Esta investigación es el resultado del aporte de numerosas personas e instituciones. Primero

que nada, agradezco a la Universidad de Costa Rica por abrir sus puertas a estudiantes extranjeros,

brindándonos las mismas oportunidades que estudiantes nacionales y formándonos con excelencia

para contribuir al país que amamos y en el que decidimos residir. A la Escuela de Tecnología de

Alimentos, por transmitir a sus estudiantes la capacidad de tener una visión práctica, crítica,

minuciosa y científica en cada detalle del quehacer profesional.

Un reconocimiento a Carlos Tobía, amigo venezolano de la familia, por su intachable ejemplo

durante sus estudios doctorales, por convertirse en familia escogida, y por ser el responsable de

impulsarme a estudiar en esta maravillosa Universidad.

Un especial agradecimiento al profesor Eduardo Thompson, Director del Proyecto, por

brindarme la oportunidad de trabajar como asistente y tesiaria de su proyecto de investigación, por

su dedicación como docente durante la carrera, su atención en horas de consulta, por transmitir su

pasión y curiosidad científica, su espíritu de servicio hacia los estudiantes, sus aportes y

observaciones ingenieriles, su confianza en mí, su agilidad para corregir y sus interesantes

conversaciones.

Al resto del Comité, el profesor Marvin Soto por sentar las bases de esta investigación con su

excelente tesis de Maestría, por su dedicación y paciencia en enseñarme las bases estadísticas y

uso de los programas de análisis de datos, y por transmitirnos la importancia de los detalles y del

buen formato. A la profesora Ana Lucía Mayorga, por darme la oportunidad de trabajar como

asistente en sus elevados y profundos proyectos de investigación en metabolómica, y por sus

cuestionamientos críticos y minuciosos.

Un profundo agradecimiento a Giovanni González, Luis Morales, Fernando Camacho,

Eduardo Calderón, Randall Cordero, Graciela Artavia, Carolina Cortés y Vanny Mora, por su

apoyo durante las largas y agotadoras horas de trabajo experimental en los laboratorios, por su

espíritu de servicio y amabilidad genuina, sus enseñanzas en el uso de equipos, su ayuda en la

solución de problemas, sus consejos sobre la vida y especialmente a sus chistes, que devolvían la

esperanza a los peores días de trabajo.

Una dedicatoria especial y agradecimiento a la profesora Jessie Usaga, por su inspiración, su

pasión, su empoderamiento y por ser la responsable de la mejor experiencia profesional que tuve

durante la carrera universitaria, la posibilidad de competir en el congreso IFT15 con el proyecto

Molibannann.

Un agradecimiento a Luis Urvina, por su apoyo y compañía durante largos días de trabajo

experimental, sus constantes cuestionamientos y críticas, por ayudarme a resolver dudas profundas,

por ser un ejemplo de excelencia académica y un gran amigo.

Por último, un agradecimiento al tesoro más importante que me dejó la Universidad, mis

colegas favoritos, amigos del alma y compañeros de vida: Johan Jiménez, Carlos Leandro, Luciana

Piza, Óscar Hernández, Sebastián González, Vanessa Córdoba, Ana Bonilla, Sofía Lara y Ana

María Quirós. Por ser ejemplos de vida, apoyo incondicional, compañeros de “palmadas”, motores

de fuerza, consejeros técnicos, constantes y fieles buzones de quejas, y por sembrar la duda de si

cursé una carrera profesional o una de risas y chistes.

vii

ÍNDICE GENERAL

TRIBUNAL EXAMINADOR ...................................................................................................... II

DERECHOS DE PROPIEDAD INTELECTUAL ................................................................... III

DEDICATORIA ............................................................................................................................ V

RECONOCIMIENTOS .............................................................................................................. VI

ÍNDICE DE CUADROS ............................................................................................................... X

ÍNDICE DE FIGURAS ............................................................................................................ XIII

NOMENCLATURA ................................................................................................................. XVI

RESUMEN ............................................................................................................................... XVII

1. JUSTIFICACIÓN ................................................................................................................ 18

2. OBJETIVOS ......................................................................................................................... 21

2.1. Objetivo general .............................................................................................................. 21

2.2. Objetivos específicos ....................................................................................................... 21

3. MARCO TEÓRICO ............................................................................................................ 22

3.1. Distribución, botánica, cultivo y mercado de la guayaba ................................................ 22

3.2. Procesamiento de la guayaba y subproductos ................................................................. 25

3.3. Composición de la guayaba y sus subproductos ............................................................. 26

3.4. Compuestos funcionales en la guayaba y sus subproductos ............................................ 28

3.4.1. Polifenoles ................................................................................................................ 28

3.4.2. Carotenoides ............................................................................................................. 35

3.5. Extracción batch sólido-líquido de compuestos funcionales .......................................... 37

3.5.1. Influencia de las variables de proceso ...................................................................... 39

4. MATERIALES Y MÉTODOS ............................................................................................ 42

4.1. Localización del proyecto ................................................................................................ 42

4.2. Materia prima .................................................................................................................. 42

4.2.1. Procedencia y características del subproducto de guayaba ...................................... 42

4.3. Metodología ..................................................................................................................... 44

4.3.1. Tratamiento, estabilización y muestreo del subproducto de guayaba ...................... 44

4.3.2. Caracterización fisicoquímica del subproducto de guayaba .................................... 45

4.3.3. Determinación de la relación sólido-líquido ............................................................ 46

4.3.4. Establecimiento del tiempo de proceso .................................................................... 51

4.3.5. Optimización del proceso de extracción .................................................................. 58

viii

4.3.6. Caracterización del proceso ..................................................................................... 66

4.4. Métodos de análisis fisicoquímicos ................................................................................. 69

4.4.1. Caracterización fisicoquímica del subproducto de guayaba .................................... 69

4.4.2. Determinación de la relación sólido-líquido ............................................................ 75

4.4.3. Establecimiento del tiempo de proceso .................................................................... 77

4.4.4. Optimización del proceso de extracción .................................................................. 77

4.4.5. Caracterización del proceso ..................................................................................... 80

5. ANÁLISIS DE RESULTADOS .......................................................................................... 82

5.1. Caracterización fisicoquímica del subproducto de guayaba ............................................ 82

5.2. Determinación de la relación sólido-líquido ................................................................... 86

5.3. Establecimiento del tiempo de proceso ........................................................................... 89

5.3.1. Modelo de primer orden ........................................................................................... 89

5.3.2. Modelo de dos velocidades ...................................................................................... 91

5.4. Optimización del proceso de extracción .......................................................................... 95

5.4.1. Polifenoles totales .................................................................................................... 96

5.4.2. Carotenoides totales ................................................................................................. 98

5.4.3. Turbidez ................................................................................................................... 99

5.4.4. Condiciones óptimas y función de deseabilidad .................................................... 100

5.5. Caracterización del proceso ........................................................................................... 104

5.5.1. Siguientes pasos y uso potencial del extracto ........................................................ 106

6. CONCLUSIONES .............................................................................................................. 107

6.1. Caracterización fisicoquímica del subproducto de guayaba .......................................... 107

6.2. Determinación de la relación sólido-líquido ................................................................. 107

6.3. Establecimiento del tiempo de proceso ......................................................................... 107

6.4. Optimización del proceso de extracción ........................................................................ 108

6.5. Caracterización del proceso ........................................................................................... 108

7. RECOMENDACIONES .................................................................................................... 109

8. REFERENCIAS BIBLIOGRÁFICAS ............................................................................. 110

9. ANEXOS ............................................................................................................................. 118

9.1. Caracterización fisicoquímica del subproducto de guayaba .......................................... 118

9.2. Determinación de la relación sólido-líquido ................................................................. 119

9.2.1. Comprobación de los supuestos del análisis de varianza ....................................... 119

ix

9.2.2. Análisis de varianza ............................................................................................... 120

9.2.3. Comparaciones múltiples ....................................................................................... 120

9.3. Establecimiento del tiempo de proceso ......................................................................... 122

9.3.1. Regresión no lineal ..................................................................................................... 122

9.3.2. Cálculo del tiempo ..................................................................................................... 122

9.4. Optimización del proceso de extracción ........................................................................ 123

9.4.1. Análisis de varianza ............................................................................................... 123

9.4.2. Evaluación de validez de los modelos .................................................................... 124

9.4.3. Gráficos de contorno para obtener regiones óptimas ............................................. 126

x

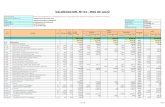

ÍNDICE DE CUADROS

Cuadro I. Composición del fruto de guayaba rosada sin cáscara. ................................................ 26

Cuadro II. Composición de un subproducto, seco y molido, derivado del procesamiento de la

guayaba de pulpa rosada brasileña cv. Paluma. ............................................................................. 27

Cuadro III. Contenido de polifenoles (mg/100 g bs) en extractos liofilizados de guayaba de pulpa

blanca cv. Perla. ............................................................................................................................. 34

Cuadro IV. Distribución de la utilización del primer lote de SG recolectado. ............................. 45

Cuadro V. Distribución de la utilización del segundo lote de SG recolectado. ............................ 45

Cuadro VI. Diseño irrestricto aleatorio unifactorial para seleccionar la mejor S:L a utilizar en la

extracción batch de polifenoles a partir de un SG. ........................................................................ 46

Cuadro VII. Condiciones fijas utilizadas durante las corridas de extracción para seleccionar la S:L

a utilizar en la extracción batch de polifenoles totales a partir del SG. ......................................... 47

Cuadro VIII. Mediciones de masa para preparar la cantidad de disolvente (%EtOH=62,5 m/m)

necesaria para realizar las corridas de extracción de los cinco tratamientos. ................................ 48

Cuadro IX. Detalle de preparación de los niveles de S:L definidos para las corridas de extracción

y corroboración del volumen total de la mezcla. ........................................................................... 49

Cuadro X. Diseño de la toma de muestras para la construcción de las cinéticas, necesarias para la

selección del tiempo a utilizar durante la extracción batch de polifenoles totales a partir del SG.

........................................................................................................................................................ 51

Cuadro XI. Condiciones fijas utilizadas durante las corridas de extracción para seleccionar el

tiempo a utilizar en la extracción batch de polifenoles totales a partir del SG. ............................. 52

Cuadro XII. Detalle de preparación del disolvente y de las S:L en las corridas de extracción y

corroboración del volumen total de la mezcla. .............................................................................. 53

Cuadro XIII. Razones geométricas del reactor utilizado para la extracción batch de polifenoles a

partir de un subproducto de guayaba. ............................................................................................. 54

Cuadro XIV. Descripción de los accesorios del reactor, utilizado para la extracción batch de los

polifenoles totales, en las corridas correspondientes al objetivo 2. ............................................... 55

Cuadro XV. Variables independientes y niveles del DCCR utilizado para la optimización de la

extracción batch de polifenoles y carotenoides a partir del SG. .................................................... 58

Cuadro XVI. Condiciones de las corridas experimentales del DCCR, necesarias para la

optimización de la extracción batch de polifenoles y carotenoides a partir del SG. ...................... 60

Cuadro XVII. Condiciones fijas utilizadas durante las corridas de extracción para optimizar el pH,

T y %EtOH en la extracción batch de polifenoles y carotenoides totales a partir del SG. ............ 60

xi

Cuadro XVIII. Detalle de la preparación de las S:L en las corridas de extracción. ..................... 62

Cuadro XIX. Detalle de la preparación del disolvente para las corridas de extracción y

corroboración del volumen total de la mezcla. .............................................................................. 62

Cuadro XX. Condiciones utilizadas durante las corridas de extracción para validar y caracterizar

el proceso de extracción batch de polifenoles a partir del SG. ...................................................... 66

Cuadro XXI. Detalle de preparación del disolvente y la S:L en las corridas de extracción y

corroboración del volumen total de la mezcla. .............................................................................. 67

Cuadro XXII. Factores de dilución aplicados para la obtención de las CnAs de los EGs extraídos

con etanol al 62,5% y pH=4,50. ..................................................................................................... 75

Cuadro XXIII. Factores de dilución utilizados para la obtención de las CnAs de los EG extraídos

con etanol al 62,5% y pH=4,50. ..................................................................................................... 77

Cuadro XXIV. Diluciones necesarias de aplicar a los EGs, para estandarizar el %EtOH=0,3 m/m

en los tubos donde se realiza la reacción de Folin para determinar la CnA. .................................. 78

Cuadro XXV. Diluciones aplicadas a los EGs, para estandarizar el volumen de fase acuosa en 15

mL y el %EtOH en 62,5 m/m, para realizar la extracción con éter de petróleo ............................. 78

Cuadro XXVI. Propiedades fisicoquímicas del subproducto de guayaba, del primer lote, utilizado

como materia prima para la obtención de los extractos etanólicos correspondientes a los ensayos

de la determinación de la relación S:L, tiempo de proceso y optimización. .................................. 82

Cuadro XXVII. Modelo de primer orden de la cinética de extracción batch, en un reactor a escala

de laboratorio, de los polifenoles totales presentes en un subproducto de guayaba, para dos

diferentes relaciones sólido-líquido. ............................................................................................. 89

Cuadro XXVIII. Tiempos requeridos para extraer el 99% de la concentración de polifenoles en el

equilibrio (𝒏=0,99), según el modelo de primer orden, y utilizando un reactor como sistema de

extracción batch a escala de laboratorio. ....................................................................................... 90

Cuadro XXIX. Modelo de dos velocidades de la cinética de extracción batch, en un reactor a

escala de laboratorio, de los polifenoles totales presentes en un subproducto de guayaba, para dos

relaciones sólido-líquido. .............................................................................................................. 92

Cuadro XXX. Fracción extraída en la concentración en el equilibrio, según el modelo de dos

velocidades, para los tiempos de extracción evaluados, utilizando un reactor como sistema de

extracción batch a escala de laboratorio. ....................................................................................... 94

Cuadro XXXI. Comparación de la concentración de polifenoles totales alcanzada en la fase líquida

con los dos sistemas de extracción utilizados. ............................................................................... 95

xii

Cuadro XXXII. Evaluación del ajuste y la significancia de los modelos generados mediante la

metodología de superficie de respuesta. ......................................................................................... 96

Cuadro XXXIII. Regiones óptimas para cada variable respuesta evaluada en la optimización de

la extracción de polifenoles y carotenoides totales, a partir de un subproducto de guayaba, y

utilizando un reactor como sistema de extracción batch (S:L=1:5, t=35 min; y vag=450 rpm). .. 101

Cuadro XXXIV. Evaluación de la deseabilidad asociada a la optimización conjunta de las

variables respuesta. ....................................................................................................................... 101

Cuadro XXXV. Propiedades fisicoquímicas del subproducto de guayaba correspondiente a los

ensayos de validación del modelo de polifenoles totales y de caracterización del proceso. ........ 102

Cuadro XXXVI. Validación del modelo matemático que describe la extracción de los polifenoles

totales presentes en el subproducto de guayaba, utilizando un reactor como sistema de extracción

batch (condiciones: S:L=1:5, t=35 min, pH=2,00; T=65,0 °C; %EtOH=46,2 y vag=450 rpm). .. 103

Cuadro XXXVII. Rendimientos asociados al proceso de obtención del extracto etanólico rico en

polifenoles a partir de un subproducto de guayaba. ..................................................................... 106

xiii

ÍNDICE DE FIGURAS

Figura 1. Ejemplos de cultivares de guayaba con diferentes características morfológicas. ......... 23

Figura 2. Distribución mundial del cultivo de guayaba con fines comerciales. ........................... 24

Figura 3. Variedades de guayaba en Costa Rica. .......................................................................... 24

Figura 4. Polifenoles de mayor concentración entre los trece determinados en muestras de guayaba

rosada y blanca, tanto verde como madura, según el estudio de Lopes et al., 2017. ..................... 29

Figura 5. Proantocianidinas identificadas en diferentes variedades de guayaba de pulpa rosada. 29

Figura 6. Principales flavonoides identificados en diferentes cultivares de guayabas de pulpa

rosada. ............................................................................................................................................ 30

Figura 7. Estructura química del kaempferol, uno de los flavonoides mayoritarios en las guayabas

de pulpa rosadas de Malasia. .......................................................................................................... 31

Figura 8. Estructura de algunos compuestos fenólicos encontrados en extractos acuosos y

etanólicos de guayaba. .................................................................................................................... 31

Figura 9. Principales compuestos fenólicos encontrados en la pulpa y cáscara de la guayaba de

pulpa rosada costarricense cv. Criolla. ........................................................................................... 32

Figura 10. Estructura química de algunos compuestos fenólicos identificados en bagazo de

guayaba. .......................................................................................................................................... 34

Figura 11. Carotenoides aislados de la pulpa de guayabas rojas de Brasil cv. IAC-4. ................. 36

Figura 12. Carotenoides aislados de la pulpa de guayabas rosadas costarricenses cv. Criolla. .... 37

Figura 13. Transferencia del soluto del sustrato hacia el disolvente. ............................................ 38

Figura 14. Diagrama de bloques del proceso seguido por la empresa Ujarrás, S.A. para la

elaboración de jugo prensado de guayaba ...................................................................................... 43

Figura 15. Fotografía del subproducto de guayaba utilizado en el estudio. .................................. 43

Figura 16. Tratamiento del SG: a) homogeneización, b) empaque y c) sellado al vacío. ............. 44

Figura 17. Diagrama de bloques para la realización de las corridas de extracción y la obtención de

los EGs. .......................................................................................................................................... 48

Figura 18. Fotografías del sistema utilizado para realizar las corridas de extracción: a) Sistema de

extracción con balones y b) baño para recirculación del agua refrigerante. .................................. 49

Figura 19. Sistema de filtración utilizado para la separación del EG de la mezcla de extracción:

a) Trampa de vacío y Kitasato y b) Filtración de la mezcla al culminar la extracción. ................. 50

Figura 20. Diagrama de bloques para la realización de las corridas de extracción y la obtención

de los EGs correspondientes al objetivo 2. .................................................................................... 53

xiv

Figura 21. Dimensiones del tanque agitado utilizado para la extracción batch de polifenoles a partir

de un subproducto de guayaba. ...................................................................................................... 54

Figura 22. Diagrama simplificado del equipo utilizado durante las corridas de extracción batch de

polifenoles totales ........................................................................................................................... 56

Figura 23. Diagrama de bloques para la realización de las corridas de extracción y la obtención de

los extractos de guayaba (EG). ....................................................................................................... 61

Figura 24. Diagrama simplificado del equipo utilizado durante las corridas de extracción batch de

polifenoles totales. .......................................................................................................................... 64

Figura 25. Diagrama simplificado del equipo, utilizado para el prensado de la mezcla de

extracción. ...................................................................................................................................... 64

Figura 26. Diagrama de bloques para la realización de las corridas de extracción, y la obtención

de los extractos de guayaba (EG) y tortas de prensado (T). ........................................................... 67

Figura 27. Procedimiento de extracción analítica de polifenoles en muestras sólidas: a) extracción

en incubadora, b) filtración al vacío, c) recuperación de torta de filtración, d) aforo en balón y

e) microfiltración. ........................................................................................................................... 71

Figura 28. Representación gráfica simplificada de la matriz de extracción o SG. ....................... 83

Figura 29. Comparación del contenido de polifenoles totales del SG con el de 29 frutas y otros

subproductos (SPIM: subproducto del procesamiento industrial de mora). .................................. 84

Figura 30. Comparación del contenido de carotenoides totales del SG con el de 11 frutas y

vegetales. ........................................................................................................................................ 85

Figura 31. Efecto de la relación sólido-líquido de extracción sobre la concentración de polifenoles

totales en los extractos de guayaba. ............................................................................................... 87

Figura 32. Efecto de la relación sólido-líquido de extracción sobre los polifenoles totales extraídos

del subproducto de guayaba. .......................................................................................................... 87

Figura 33. Cinéticas de la extracción batch, en un reactor a escala de laboratorio, de los polifenoles

totales presentes en un subproducto de guayaba, utilizando dos diferentes relaciones sólido-líquido

y un ajuste a un modelo de primer orden. ...................................................................................... 91

Figura 34. Cinéticas de la extracción batch, en un reactor a escala de laboratorio, de los polifenoles

totales presentes en un subproducto de guayaba, utilizando dos relaciones sólido-líquido y un ajuste

a un modelo de incremento exponencial hasta un máximo de cuatro parámetros. ........................ 93

Figura 35. Superficies de respuesta del efecto del pH, la T y el %EtOH sobre la concentración de

polifenoles totales en los EGs obtenidos utilizando un reactor como sistema de extracción batch.

........................................................................................................................................................ 97

xv

Figura 36. Superficies de respuesta del efecto del pH, la T y el %EtOH sobre la concentración de

carotenoides totales en los EGs obtenidos utilizando un reactor como sistema de extracción batch.

........................................................................................................................................................ 99

Figura 37. Superficies de respuesta del efecto del pH, la T y el %EtOH sobre la turbidez en los

EGs obtenidos utilizando un reactor como sistema de extracción batch. .................................... 100

Figura 38. Diagrama de bloques para la obtención del extracto etanólico rico en polifenoles a partir

de un subproducto de guayaba. .................................................................................................... 104

Figura 39. Esquema ilustrativo de la extracción de polifenoles a partir del SG y de la separación

mecánica del EG. .......................................................................................................................... 105

xvi

NOMENCLATURA

ANDEVA Análisis de varianza MSG Masa de subproducto de guayaba

bh Base húmeda MTP Masa de torta de prensado

BHA Butilhidroxianisol MEG Masa del extracto de guayaba

BHT Butilhidroxitolueno MP Materia Prima

bs Base seca %PNR Polifenoles no recuperados

CITA Centro Nacional de Ciencia y Tecnología

de Alimentos PTse Polifenoles totales extraídos

R2-adj Coeficiente de determinación ajustado R Porcentaje de rendimiento

Cn Concentración %SEG Porcentaje de sólidos del extracto de

guayaba

CnCTs Concentración de carotenoides totales pH Potencial de hidrógeno

CnPTs∞ Concentración de polifenoles en el

equilibrio P Presión

CnPTs Concentración de polifenoles totales pfa Probabilidad de falta de ajuste

%EtOH Concentración en masa de etanol en el

disolvente pmodelo Probabilidad del modelo

k Constante de rapidez de extracción 2K Puntos axiales del DCCR

PTsSG Contenido de polifenoles totales en el SG n0 Puntos centrales del DCCR

N Corridas experimentales del DCCR 2K Puntos factoriales del DCCR

GC-MS Cromatografía de gases acoplada a

espectrómetro de masas S:L Relación sólido-líquido

HPLC-DAD Cromatografía líquida de alta resolución

con arreglo de diodos %RE Rendimiento de extracción

cv Cultivar %RPTse Rendimiento de polifenoles totales extraídos.

DBO Demanda biológica de oxígeno %RP Rendimiento de prensado

ρ Densidad SG Subproducto de guayaba

ρEG Densidad del extracto de guayaba SGA Subproducto de guayaba agotado (después

de la extracción)

DCCR Diseño Central Compuesto Rotable T Temperatura

EAC Equivalentes de ácido cítrico t Tiempo

EAG Equivalentes de ácido gálico te Tiempo de extracción

Eβ-C Equivalentes de β-caroteno TC Torta de centrifugación

ETA Escuela de Tecnología de Alimentos TF Torta de filtración

EtOH Etanol TP Torta de prensado

EG Extracto de guayaba Tb Turbidez

EGR Extracto de guayaba retenido en la TP FDA U.S. Food and Drug Administration

K Factores estadísticos del DCCR IU Unidad internacional de vitamina A

GRAS Generally Recognized As Safe UCR Universidad de Costa Rica

IC Intervalo de confianza Vag Velocidad de agitación

IP Intervalo de predicción vc Velocidad de centrifugación

Lic Licopeno VHCl Volumen de ácido clorhídrico

MD Masa de disolvente VD Volumen de disolvente

Mm Masa de mezcla de extracción Vm Volumen ocupado por mezcla de extracción

xvii

RESUMEN

En el presente estudio se planteó como objetivo desarrollar un proceso, a escala de laboratorio,

con las mejores condiciones para la extracción batch sólido-líquido de los polifenoles y

carotenoides presentes en un subproducto del procesamiento agroindustrial de guayaba, utilizando

una mezcla de etanol-agua como disolvente, para la obtención de un extracto líquido rico en

antioxidantes que permitiera la valorización de este material.

Como primera fase, se determinó la relación S:L utilizando un sistema de balones de fondo

plano con condensadores y pastillas de agitación, los cuales se encontraban inmersos en baños

maría; se trabajó a un pH de 4,50; a una T de 47,5°C y a un %EtOH de 62,5%. Se ensayaron los

tratamientos 1:5, 1:8, 1:10, 1:15 y 1:20. Posteriormente, se realizaron cinéticas en un reactor bajo

las mismas condiciones y con una duración de 8 horas, utilizando las relaciones que presentaron

una mayor concentración (1:5) y un mayor rendimiento de extracción de polifenoles totales (1:15).

Para las cinéticas, se realizaron regresiones no lineales con dos modelos matemáticos: de primer

orden y de dos velocidades. Con el primer modelo, se definió un tiempo de extracción de

35 minutos y la relación 1:5 como la más promisoria, pues esta permitió obtener extractos 60%

más concentrados respecto a la 1:15 y tan solo una diferencia en tiempo de extracción de 11 minutos

adicionales. Los parámetros de ajuste del modelo anterior fueron: R2-adj=0,8837 y pmodelo <0,0001,

con un 95% de confianza. Sin embargo, en un análisis posterior de los datos se obtuvo que el

sistema se ajusta mejor a un modelo de dos velocidades, pues los parámetros fueron: R2-

adj=0,9827; pmodelo<0,0001, con un 95% de confianza.

El proceso de extracción, utilizando un reactor, fue optimizado tomando en cuenta los factores

T, pH y %EtOH, en función de la extracción de polifenoles totales (PTs), carotenoides totales (CTs)

y turbidez (Tb), mediante la realización de superficies de respuesta con un Diseño Central

Compuesto Rotable (DCCR). Las condiciones que maximizan la extracción de CTs y minimizan

la Tb fueron un pH de 7,00; una T de 47,5 °C y un %EtOH de 95,0 %; obteniéndose una

concentración de 5 100 µg Eβ-C/ L. Para este modelo se obtuvieron los siguientes parámetros de

ajuste: R2-adj=0,9357; pfa=0,3202 y pmodelo=9,32x10- 10, con un 95% de confianza.

De igual forma, las condiciones que maximizan la extracción de PTs fueron un pH de 2,00; una

T de 65,0 °C y un %EtOH de 46,2 %; obteniéndose una concentración de 1 141 mg EAG/L. Para

este modelo se obtuvieron los siguientes parámetros de ajuste: R2-adj=0,9142; pfa=0,1148 y

pmodelo=2,11x10-7, con un 95% de confianza. Para la extracción de PTs se determinó que el

rendimiento obtenido es de 67 ± 12 % respecto a la cantidad total presentes en el SG. Se recomienda

realizar una segunda etapa de extracción para recuperar los polifenoles de la torta de prensado, lo

cuales suman un 26 ± 13 %.

Los resultados del presente estudio indican que fue posible la obtención de condiciones

preliminares de proceso para la extracción de polifenoles totales a partir de un subproducto

agroindustrial de guayaba; tomando en cuenta la concentración de los extractos obtenidos y los

rendimientos, se considera que esta es una oportunidad atractiva para la valorización de este

subproducto.

18

1. JUSTIFICACIÓN

La guayaba (Psidium guajava) es una fruta muy aromática, originaria de las regiones tropicales

de América, la cual cuenta con gran aceptación y popularidad comercial en todas las regiones

tropicales y subtropicales del mundo (Lim, 2011; Bhat et al.2015). En Costa Rica, se encuentran

principalmente la variedad criolla, con cáscara amarilla y pulpa rosada, y la variedad Tai-Kuo-Bar

conocida como guayaba china o taiwanesa, con cáscara verde y pulpa blanca. Ambas se cultivan

en las zonas de Paquera, Península de Nicoya, La Guácima, Sarapiquí y Turrialba, alcanzando en

conjunto niveles de producción superiores a 1 000 000 kg por año (PROCOMER, 2007).

La guayaba, en general, se caracteriza por ser fuente de fibra (69,1 g/ 100 g en base seca;

contenido similar al mango), de vitamina C (su contenido es de dos a cuatro veces mayor al de la

naranja) y de carotenoides (6 057 µg Eβ-C/100 g en base húmeda) (Lim, 2011; Martínez et al.,

2012; Moreno et al., 2014; Flores et al., 2015; Rojas et al., 2017). Además, en la pulpa de guayaba

se ha demostrado la presencia de polifenoles, alcanzando niveles de hasta 462 mg EAG/ 100 g en

base húmeda, lo cual se considera un contenido intermedio (Vasco et al., 2008).

Los carotenoides y polifenoles son compuestos naturales que se han asociado con la

disminución del riesgo de sufrir enfermedades cardiovasculares, infartos y cáncer, según estudios

epidemiológicos (Schieber et al., 2001; Balasundram et al., 2006). Es por esto que la guayaba ha

sido señalada en la literatura popular como una “súper-fruta” (Jiménez-Escrig et al., 2001; Flores

et al., 2015).

A pesar del potencial funcional y nutricional de la fruta fresca, la guayaba experimenta daño

por frío y un rápido decaimiento en la firmeza de su cáscara en los primeros diez días postcosecha,

lo cual la hace muy susceptible al daño mecánico y perecedera en su estado maduro (Abu-Goukh

y Bashir, 2003; Bashir y Abu-Goukh, 2003; Moreno et al., 2014; Bhat et al.2015). Por lo anterior,

esta fruta se comercializa más que todo en forma de productos procesados, siendo los de mayor

importancia económica a nivel mundial: la pulpa (aséptica, estabilizada químicamente, refrigerada

o concentrada-congelada) y el jugo clarificado, los cuales se utilizan en la elaboración de

mermeladas, jaleas, jugos y néctares (Lim, 2011; FAO, s.f.; Murillo, s.f.).

En Costa Rica, el mayor uso comercial de esta fruta radica en la producción de mermeladas y

jaleas, donde empresas como Ujarrás S.A., El Ángel S.A. y Fruta Dulce de Costa Rica S.A.

dominan el mercado (Armijo, 2016). Para la elaboración de estos productos, se someten las frutas

a operaciones preliminares de despulpado y prensado, donde algunos autores han reportado que se

desaprovecha hasta un 25% de la fruta (Schieber et al., 2001; Kong e Ismail, 2011), porción

compuesta por cáscaras, semillas y sólidos insolubles de la pulpa. Este subproducto es descartado

como un desecho, que en el caso de la empresa Ujarrás S.A., suma hasta 100 toneladas por año

(Armijo, 2016).

La disposición de este tipo de residuos agroindustriales representa un problema debido a que

el material vegetal es muy susceptible a la descomposición microbiana y ello genera: una alta

19

demanda biológica de oxígeno (DBO) en las aguas receptoras, formación de material flotante y

producción de malos olores por descomposición anaeróbica en el fondo de las aguas (Comisión

Nacional del Medio Ambiente, 1998; Schieber et al., 2001). De igual forma, la disposición en

rellenos sanitarios puede provocar serios problemas de operación debido al alto contenido de

humedad que presentan estos residuos y a los olores que genera su descomposición (Comisión

Nacional del Medio Ambiente, 1998).

Es por este potencial daño al ambiente que la disposición de estos subproductos se encuentra

sujeta a restricciones legales, en el caso de Costa Rica dictadas por la Ley para la Gestión Integral

de Residuos Nº 8839. Por ello, el tratamiento y disposición de los residuos es un costo obligatorio

en el que las empresas procesadoras de alimentos deben incurrir (Wijngaard et al., 2012).

La inestabilidad microbiológica ha limitado la explotación de los subproductos

agroindustriales como alternativa para compensar los costos de disposición, ya que para su

almacenamiento, es necesario aplicar procesos térmicos de estabilización, como secado o

congelación, lo cual hace que los costos para su aprovechamiento sean altos y no sean compensados

por los productos derivados tradicionales, normalmente fertilizantes y alimentos para animales,

pues estos son de bajo valor agregado (Schieber et al., 2001; Kong e Ismail, 2011).

Es debido a esta problemática que resulta importante investigar nuevas alternativas para la

utilización eficiente, de bajo costo y amigable con el ambiente de estos materiales, los cuales a su

vez generen productos de alto valor agregado (Lowe y Buckmaster, 1995). Bajo esta premisa, en

los últimos años se han desarrollado investigaciones que han revelado que muchos de estos

subproductos son una fuente potencial de compuestos bioactivos como antioxidantes, fibra y

aceites poliinsaturados (Kong et al., 2010; Wijngaard et al., 2012).

Específicamente, los subproductos de guayaba conservan parte de las propiedades funcionales

de la fruta fresca, según concluyen estudios realizados por Kong et al. (2010) y Kong e Ismail

(2011), donde estos subproductos muestran ser una fuente potencial de fibra, carotenoides y

polifenoles.

En la producción de jugo clarificado, las guayabas se someten a un despulpado para separar la

pulpa de semillas y cáscaras; luego, la pulpa es tratada enzimáticamente y prensada, para separar

el jugo clarificado de los sólidos insolubles en forma de una torta. Estos últimos son el subproducto

que se pretende aprovechar en la presente investigación y representa aproximadamente una

fracción del 13% de la fruta (Armijo, 2016).

Según datos obtenidos experimentalmente, este subproducto posee un contenido de

polifenoles, expresado como equivalentes de ácido gálico (EAG), mayor a 900 mg EAG/ 100 g en

base húmeda, el doble del contenido presente en la fruta fresca. Además, posee un contenido de

carotenoides totales, expresado como equivalentes de β-caroteno (Eβ-C), superior a

1 800 µg Eβ-C/ 100 g en base húmeda, 30% del contenido presente en la fruta, lo cual demuestra

el potencial que tiene esta fracción para ser aprovechada.

Los valores antes expuestos abren pie a una estrategia atractiva para revalorizar este

subproducto, al utilizarlo como sustrato para la extracción de polifenoles y carotenoides, con los

20

cuales se pueden desarrollar productos con alto valor de mercado en la industria alimentaria, como

lo son extractos antioxidantes (Kong et al., 2010; Wijngaard et al., 2012). De esta forma, no solo

es posible incorporar estos compuestos funcionales dentro de alimentos procesados para

enriquecerlos, sino que los extractos también pueden tener aplicaciones tecnológicas como

antioxidantes de lípidos y vitaminas, colorantes y antimicrobianos naturales que sustituyan la

utilización de productos sintéticos (Moure et al., 2001; Schieber et al., 2001).

La técnica de extracción más simple y económica para recuperar estos compuestos es la

extracción batch sólido-líquido, la cual consiste en someter un sólido al contacto con un disolvente

en un tanque agitado (Wijngaard et al., 2012). En esta operación, la transferencia de los compuestos

de la matriz hacia el disolvente está gobernada por distintas variables como: el tamaño de partícula

de la matriz, la velocidad de agitación, la razón sólido-disolvente, la composición del disolvente,

la temperatura y el tiempo de contacto (Takeuchi et al., 2009).

Para la extracción de polifenoles a partir de frutas y sus residuos, convencionalmente se han

utilizado mezclas de disolventes orgánicos con agua, en distintas proporciones, tales como: acetato

de etilo, acetona, metanol y etanol. Entre éstos, los más comunes son los dos últimos, especialmente

el metanol, pues ha mostrado ser más efectivo que el etanol (Moure et al., 2001; García et al., 2010;

Ignat et al., 2011).

Sin embargo, en el presente estudio se propone la utilización de una mezcla de agua con etanol,

pues a diferencia del metanol, el uso de etanol sí es permitido en alimentos por ser considerado

GRAS, según la clasificación de la FDA (Takeuchi et al., 2009). Además, el etanol tiene la ventaja

de que también puede ser utilizado para la extracción de carotenoides; tal y como lo demuestran

varios estudios donde se extrajeron estos compuestos a partir de subproductos agroindustriales de

tomate, palma, albaricoque y zanahoria, utilizando este disolvente (Wijngaard et al., 2012; Strati y

Oreopoulou, 2014; Cárdenas et al., 2015).

Las condiciones óptimas de extracción dependen de las características de cada matriz y de la

naturaleza química de los compuestos de interés que desean extraerse (Takeuchi et al., 2009). Por

lo anterior, para obtener condiciones específicas que maximicen la extracción de los polifenoles y

carotenoides, presentes en el subproducto de guayaba, es preciso determinarlas experimentalmente.

En la presente investigación se propone utilizar la metodología de superficie de respuesta para

optimizar las condiciones de concentración de etanol en el disolvente, pH y temperatura para la

extracción tanto de polifenoles como de carotenoides. Esta metodología es comúnmente utilizada

en los estudios científicos de extracción de fitoquímicos, ya que permite generar modelos

matemáticos que describen el proceso y permite obtener las condiciones que producen una

extracción óptima, utilizando un número mínimo de ensayos (Pompeu et al., 2009).

En conclusión, esta investigación tiene como objetivo desarrollar un proceso, a escala de

laboratorio y con potencial de escalamiento, que provea las mejores condiciones para la extracción

batch sólido-líquido de los polifenoles y carotenoides presentes en un subproducto del

procesamiento agroindustrial de guayaba, utilizando una mezcla de etanol-agua como disolvente,

para la obtención de un extracto etanólico rico en antioxidantes.

21

2. OBJETIVOS

2.1. Objetivo general

Desarrollar un proceso, a escala de laboratorio y con potencial de escalamiento, que provea las

mejores condiciones para la extracción batch sólido-líquido de los polifenoles y carotenoides

presentes en un subproducto del procesamiento agroindustrial de guayaba, utilizando una mezcla

de etanol-agua como disolvente, para la obtención de un extracto líquido rico en antioxidantes.

2.2. Objetivos específicos

2.2.1. Determinar la relación sólido-líquido más promisoria a utilizar durante la extracción

batch, a escala de laboratorio, de los polifenoles presentes en el subproducto del

procesamiento agroindustrial de guayaba, utilizando una mezcla de etanol-agua como

disolvente.

2.2.2. Establecer mediante cinéticas el mejor tiempo de proceso para la extracción batch

sólido-líquido, a escala de laboratorio, de los polifenoles presentes en el subproducto del

procesamiento agroindustrial de guayaba, utilizando una mezcla de etanol-agua como

disolvente.

2.2.3. Optimizar mediante la metodología de superficies de respuesta, las condiciones de

proceso de pH, temperatura y concentración de etanol en el disolvente, para la extracción

batch sólido-líquido a escala de laboratorio, de los polifenoles y carotenoides presentes

en el subproducto del procesamiento agroindustrial de guayaba.

2.2.4. Caracterizar mediante un balance de masa, el proceso desarrollado a escala de

laboratorio, para la obtención de un extracto líquido rico en antioxidantes a partir de un

subproducto del procesamiento agroindustrial de guayaba.

22

3. MARCO TEÓRICO

3.1. Distribución, botánica, cultivo y mercado de la guayaba

El árbol de guayaba pertenece a la familia Myrtaceae y el nombre científico de la especie es

Psidium guajava (Calderón y Moreno, 2009; Lim, 2011). Se presume que el origen geográfico de

la especie es la zona comprendida por el sur de México y Centroamérica, donde era cultivada antes

de la colonización (Singh, 2011; CONACYT y SAGARPA, s.f.). Sin embargo, la gran

adaptabilidad del árbol de guayaba a diferentes suelos y climas ha facilitado su naturalización en

otras áreas; por ello, se encuentra de forma silvestre y cultivada en todas las regiones tropicales y

subtropicales de América (PROCOMER, 2007; García 2010; Singh, 2011).

Se cree que los colonizadores españoles y portugueses la llevaron a Asia, donde también se

encuentra de forma silvestre y fue adoptada como cultivo desde hace varios siglos. Actualmente,

la especie se encuentra difundida en muchas regiones del mundo, con particular presencia en las

zonas calientes de África como Argelia y Egipto, en Palestina y en la costa Mediterránea de Francia

(PROCOMER, 2007; García 2010).

El fruto se clasifica como una baya y existen gran variedad de genotipos, producto de la mezcla

de materiales genéticos provenientes de diversos individuos silvestres con individuos de huertos

familiares; o bien, como resultado de la selección natural, de los programas de mejoramiento

genético propios de cada país y de la propagación por semilla durante largo tiempo (Singh, 2011;

Padilla et al., 2016; Rodríguez y Valdés-Infante, 2016; CONACYT y SAGARPA, s.f.). Es por lo

anterior que pueden encontrarse cultivares con gran variabilidad en las características internas y

externas de la fruta; en cada país, existen variedades con diferente sabor, perfil aromático, perfil

nutricional, forma y color de pulpa y cáscara (PROCOMER, 2007; Rodríguez y Valdés-Infante,

2016; MAG, s.f.).

Existen cultivares de forma esférica, ovalada, chata en los extremos, cilíndrica o piriforme,

donde el tamaño de la fruta puede variar entre 5-12 cm de largo y 3-6 cm de ancho; pueden

presentar un epicarpio liso o rugoso (Lim, 2011; Singh, 2011; Rodríguez y Valdés-Infante, 2016;

MAG, s.f.). La cáscara en estado maduro puede ser de color amarillo claro, amarillo oscuro,

amarillo verdoso, verde o morado; de igual forma, existen cultivares de pulpa blanca, amarilla

pálida, rosa pálido, rosado intenso, naranja o granada (ver Figura 1).

Los cultivares que poseen semillas, tienen una cantidad numerosa por fruto (16-632 unidades),

donde estas son de color amarillo, reniformes y semiduras; aunque se han encontrado algunas

variedades con semillas masticables (Lim, 2011; Singh, 2011; Rodríguez y Valdés-Infante, 2016).

El mesocarpio (parte externa de la pulpa) de los frutos es arenoso debido a la presencia de células

esclereidas (78%), las cuales poseen paredes celulares engrosadas y altamente lignificadas. En

contraposición, el endocarpio (tejido que recubre la semilla) es rico en células del parénquima y

bajo en células esclereidas (Singh, 2011).

23

Figura 1. Ejemplos de cultivares de guayaba con diferentes características morfológicas

(Lim, 2011).

Si bien la guayaba está presente en varias regiones alrededor del mundo, únicamente se cultiva

con propósito comercial en 21 países, específicamente en América por: Estados Unidos, Cuba,

Puerto Rico, México, Costa Rica, Colombia, Venezuela, Ecuador, Perú y Brasil; en África por:

Egipto, Sudán y Sudáfrica; en Asia por: India, Pakistán, Bangladesh, Tailandia, Vietnam, Filipinas,

Indonesia y Malasia; y en Oceanía por Australia (ver Figura 2).

En cada uno de estos países predominan diferentes cultivares de la fruta, por ejemplo, en

Brasil, Malasia y Sudáfrica predominan los cultivares rosados, y en la India y Egipto los de pulpa

blanca (PROCOMER, 2007; García, 2010; Singh, 2011; Padilla et al., 2016; Souza et al., 2016;

CONACYT y SAGARPA, s.f.).

La producción mundial de guayaba es mucho menor a la del resto de frutas tropicales

(Rodríguez y Valdés-Infante, 2016). Sin embargo, ha alcanzado los 2,7 millones de toneladas

anuales, cifra que se encuentra en el mismo orden de magnitud que el café, un cultivo reconocido

por su gran importancia. Esta producción es aportada en un 50 % por India y Pakistán, y en un 25%

por México; el resto, lo aportan los demás países productores (García 2010; ICO, 2015; Padilla

et al., 2016).

Específicamente Brasil, es el líder mundial de producción de guayabas de pulpa rosada (donde

el mayor cultivar es el Paluma), alcanzando producciones de hasta 342 000 toneladas anuales

(Souza et al., 2016). Los tres principales exportadores de la fruta son India, México y Brasil. Sin

embargo, los mayores consumidores son India, China e Indonesia (PROCOMER, 2007); y los

mayores importadores son Estados Unidos, Japón y Europa (Rodríguez y Valdés-Infante, 2016).

24

Figura 2. Distribución mundial del cultivo de guayaba con fines comerciales.

En Costa Rica, la producción y oferta de guayaba es muy baja, en comparación a otros

productos no tradicionales (PROCOMER, 2007). En el país, se encuentran y comercializan

principalmente dos cultivares: la guayaba Criolla (ver Figura 3.b.), de pulpa rosada y cáscara

amarilla, y la Tai-Kuo-Bar o guayaba taiwanesa (ver Figura 3.c.), de pulpa blanca y cáscara verde.

Ambas se cultivan en las zonas de Paquera, Península de Nicoya, La Guácima, San Carlos,

Sarapiquí y Turrialba, alcanzando en conjunto niveles de producción superiores a las

1 000 toneladas por año. Los canales de comercialización más comunes son: la venta a

intermediarios que la colocan en CENADA o ferias del agricultor (para su consumo en fresco),

venta a empresas exportadoras y venta a empresas procesadoras de la fruta (PROCOMER, 2007).

Figura 3. Variedades de guayaba en Costa Rica: a) Regiones de cultivo en el país, b) guayaba

Criolla y c) guayaba taiwanesa o Tai-Kuo-Bar.

b c a

25

3.2. Procesamiento de la guayaba y subproductos

La guayaba es una fruta altamente perecedera porque experimenta daño por frío y un rápido

decaimiento en la firmeza de su cáscara en los primeros diez días postcosecha, lo cual la hace muy

susceptible al daño mecánico en su estado maduro (Abu-Goukh y Bashir, 2003; Bashir y Abu-

Goukh, 2003; Moreno et al., 2014; Bhat et al. 2015). Por ello, la comercialización se orienta más

que todo hacia su procesamiento (PROCOMER, 2007; CONACYT y SAGARPA, s.f.). De hecho,

el comercio internacional de la fruta fresca de guayaba es muy limitado, pero los productos

procesados han mostrado un incremento en popularidad en el mercado europeo y norteamericano

(especialmente entre los grupos étnicos), debido al sabor y perfil aromático característico de esta

fruta (PROCOMER, 2007; Singh, 2011).

Los productos derivados de la guayaba con mayor importancia económica a nivel mundial son

el puré y el jugo clarificado, los cuales se comercializan empacados asépticamente, refrigerados o

congelados. El puré o pulpa es la materia prima de una vasta cantidad de productos como néctares,

jugos combinados de frutas, jarabes, mermeladas, bocadillos, helados, sorbetos, yogurts, alimentos

para bebé y batidos. De igual forma, el jugo clarificado se utiliza en la elaboración de néctares

clarificados, jugos combinados de fruta, bebidas naturales carbonatadas y jaleas (PROCOMER,

2007; García, 2010; Lim, 2011; Singh, 2011; FAO, s.f.; Murillo, s.f.).

Para la obtención del puré o pulpa de guayaba, se someten las frutas maduras y desinfectadas

a una operación preliminar de despulpado mecánico, en donde se genera un subproducto compuesto

por cáscaras y semillas, el cual representa el 12 % de la fruta (Kong e Ismail, 2011). De igual forma,

para obtener el jugo clarificado, se le aplica a la pulpa un tratamiento enzimático y un posterior

prensado o filtración, tras el cual los sólidos insolubles de la pulpa se generan como un subproducto

que representa el 13% de la fruta (Montenegro et al., 1995; Kong e Ismail, 2011).

Según Souza et al. (2016), solo la industria procesadora de jugo clarificado y jaleas de guayaba

de la ciudad de São Paulo, en Brasil, produce 5,5 millones de toneladas de estos subproductos al

año, los cuales son descartados en rellenos sanitarios porque su valor está poco documentado.

Las principales empresas procesadoras de guayaba a nivel mundial son Shimla Hills (India),

quien es el principal proveedor mundial de pulpa de guayaba, Al Sahid Trade Marketing

(Sudáfrica) que procesa pulpa de guayaba blanca y rosada empacada asépticamente, y Nutri Vita

(Brasil) que procesa pulpa congelada.

26

3.3. Composición de la guayaba y sus subproductos

En el Cuadro I se detalla la composición proximal de la porción comestible del fruto de

guayaba rosada. Como puede apreciarse, esta se caracteriza por un alto contenido de agua y bajas

concentraciones de carbohidratos, grasas y proteínas. Es importante resaltar que la guayaba se

considera fuente de fibra, pues contiene hasta un 28 % en base seca; donde la presencia de pectina

destaca como componente de la fibra soluble, pues su contenido en la pulpa supera el 5 % en base

seca (Lim, 2011; Rodríguez y Valdés-Infante, 2016).

Cuadro I. Composición del fruto de guayaba rosada sin cáscara (Lim, 2011).

Componente Cantidad por 100 g

Análisis proximal

Agua 80,80 g

Carbohidratos 14,32 g

Azúcares 8,92 g

Fibra dietética 5,4 g

Proteína 2,55 g

Ceniza 1,39 g

Lípidos totales 0,95 g

Vitaminas

C (ácido ascórbico) 228,3 mg

A (retinol) 624 IU

B3 (niacina) 1 084 µg

E (α-tocoferol) 730 µg

B5 (ácido pantoténico) 451 µg

B6 (piridoxina) 110 µg

B1 (tiamina) 67 µg

B2 (riboflavina) 40 µg

B9 (folatos) 46 µg

K (filoquinona) 2,6 µg

Antioxidantes

Polifenoles totales* 279 – 462 mg

Licopeno 5 204 µg

β-caroteno 374 µg

Minerales

Potasio (K) 417 mg

Fósforo (P) 40 mg

Magnesio (Mg) 22 mg

Calcio (Ca) 18 mg

Sodio (Na) 2 mg

Hierro (Fe) 260 µg

Zinc (Zn) 230 µg

Cobre (Cu) 230 µg

Manganeso (Mn) 150 µg

Selenio (Se) 0,6 µg

*(Rodríguez y Valdés-Infante, 2016; Vasco et al., 2008).

27

La guayaba es una fruta rica en vitaminas y minerales varios (ver Cuadro I), y ha sido

denominada comercialmente como una super-fruta debido a su composición y propiedades (Lopes

et al., 2017). Por ejemplo, se considera una fuente natural de vitamina C, pues su concentración es

hasta 4 veces mayor que la presente en el limón y la naranja. Los contenidos de vitamina A, B1,

B2, B3 y B5 son considerados como apreciables, al igual que las cantidades presentes de potasio,

fósforo, calcio y hierro (Montenegro et al., 1995; Oliva, 2011; Padilla et al., 2016; Rodríguez y

Valdés-Infante, 2016; Lopes et al., 2017).

La guayaba es una excelente fuente de antioxidantes como el ácido ascórbico, carotenoides y

compuestos fenólicos. De hecho, el color rosado-naranja del endocarpio, en la guayaba criolla, se

atribuye a la presencia de polifenoles y carotenoides, donde en el primer grupo predominan los

flavonoides de color amarillento; y en el segundo, el β-caroteno y licopeno, de color amarillo y

rojo, respectivamente (ver contenidos en Cuadro I). La guayaba madura también es rica en

triterpenos, aceites esenciales, y compuestos no tan beneficiosos como saponinas y lectinas

(Rodríguez y Valdés-Infante, 2016).

En cuanto a los subproductos del procesamiento de guayaba, existe un déficit de información

respecto a la composición proximal y perfil completo de compuestos funcionales de los

subproductos del despulpado de la fruta (cáscaras y semillas) y del prensado de la pulpa (sólidos

insolubles). Sin embargo, existen estudios que evidencian que estos contienen cantidades

importantes de compuestos funcionales como fibra, aceites y antioxidantes. Por ejemplo, en un

subproducto del despulpado de guayaba (previamente seco y molido), compuesto por pulpa y

semillas, se encontró la composición que se detalla en el Cuadro II.

Cuadro II. Composición de un subproducto, seco y molido, derivado del procesamiento de la

guayaba de pulpa rosada brasileña cv. Paluma.

Componente Cantidad por 100g

Agua 6,68 g

Fibra dietética 63,94 g

Fibra soluble 0,39 g

Carbohidratos disponibles 3,08 g

Pectina 0,58 g

Almidón 0,17 g

Lípidos 13,93 g

Proteína 11,19 g

Cenizas 1,18 g

Vitaminas

Vitamina C (Ácido ascórbico) 87,44 mg

Minerales

Hierro 13,8 mg

Zinc 3,31 mg

Antioxidantes

Carotenoides totales 1 250 µg

(Athayde et al., 2014)

28

Otro caso, es el estudio realizado por Kong et al. (2010), donde se optimizó el pH, tiempo y

temperatura para la extracción de polifenoles y flavonoides totales a partir de un subproducto del

despulpado de guayaba; y se encontraron contenidos de hasta 427,35 mg/100 g de flavonoides.

Por otro lado, Montenegro et al. (1995) comenta que, en la producción de jugo clarificado de

guayaba, se busca remover las partículas coloidales que causan turbidez en el jugo, las cuales

contienen compuestos que aportan sabor, color y son antioxidantes naturales. De hecho, todos estos

compuestos son retenidos en el tejido estructural durante el prensado. Es decir, que este

subproducto (compuesto por sólidos insolubles) es un potencial concentrado de las sustancias

antioxidantes que contenía originalmente la pulpa. Como prueba de lo anterior, se tiene el estudio

de Kong e Ismail (2011), en el cual determinaron el contenido de licopeno total en un subproducto

pulposo resultante de tamizar el puré de guayaba, obteniendo una concentración de

3 350 µg Lic/100 g.

3.4. Compuestos funcionales en la guayaba y sus subproductos

Es importante tener en cuenta que las especies y concentraciones de fitoquímicos funcionales

varían dependiendo de la parte de la fruta en cuestión (cáscara, pulpa o semillas) y del cultivar. Por

ejemplo, las variedades de guayaba de pulpa blanca tienen mayores concentraciones de ácido

ascórbico, polifenoles y azúcares, en comparación a las de pulpa rosada, en tanto que, estas poseen

un mayor contenido de carotenoides. De igual forma, los cultivares con semillas tienen contenidos

de polifenoles y ácido ascórbico más altos que los que no poseen semillas (Singh, 2011).

Por lo anterior, resulta fundamental tener en cuenta que los tipos de polifenoles y carotenoides,

identificados en los diferentes estudios que se describirán a continuación, están asociadas a un

cultivar específico. Entre variedades, los perfiles de estos compuestos pueden cambiar

drásticamente con tan solo algunas especies en común.

3.4.1. Polifenoles

Lim (2011) reporta que la pulpa y la cáscara de guayaba pueden tener fracciones entre 2,62 y

7,79 % en peso de polifenoles extraíbles. Existen estudios en los que se han identificado polifenoles

específicos en diferentes cultivares de guayaba, donde todos tienen en común la utilización de la

fruta liofilizada y la extracción de los compuestos utilizando como disolvente mezclas de

metanol/etanol, agua y ácido fórmico. Ahora bien, son escasos los estudios que muestran la

cantidad relativa de cada especie o grupo de compuestos fenólicos dentro de la fruta.

En la investigación de Lopes et al. (2017) se desarrolló un método para determinar

simultáneamente trece polifenoles en muestras de guayaba rosada y blanca, tanto verde como

madura (extraídas con metanol), por cromatografía de fase reversa HPLC-DAD. De todos los

29

compuestos, los que mostraron una mayor concentración entre las muestras se enlistan en la Figura

4.

Figura 4. Polifenoles de mayor concentración entre los trece determinados en muestras de guayaba

rosada y blanca, tanto verde como madura, según el estudio de Lopes et al., 2017.

Sin embargo, nótese de la figura anterior que las concentraciones de estos compuestos son

relativamente bajas, si se tiene como referencia que el contenido de polifenoles totales en la

guayaba se encuentra en el orden de los 2 000 mg EAG/100 g bs. Por lo tanto, se puede deducir

que estas especies no son mayoritarias.

Flores et al. (2015) realizaron un análisis más detallado en el que prepararon extractos de la

pulpa de diferentes cultivares de guayaba, previamente liofilizados, con una mezcla de metanol:

agua: ácido fórmico (70:25:5). Para las variedades de pulpa rosada se identificaron los compuestos

fenólicos mostrados en la Figura 5 y FIGURA 6, por HPLC-DAD acoplado a espectrometría de

masas.

Figura 5. Proantocianidinas identificadas en diferentes variedades de guayaba de pulpa rosada

(Adaptada de Flores et al., 2015).

30

Figura 6. Principales flavonoides identificados en diferentes cultivares de guayabas de pulpa rosada (Adaptada de Flores et al., 2015).

31

Nótese que se identificaron dos proantocianidinas, mostradas en la Figura 5, y que la mayoría

de los compuestos fenólicos encontrados pertenecen al grupo de los flavonoides, específicamente

glicósidos de miricetina, isoramnetina y principalmente quercetina (ver Figura 6). Es importante

mencionar que no se detectaron antocianinas en las variedades de pulpa rosada, únicamente en el

cultivar Thai Maroon (de pulpa color morado).

En el estudio de Musa et al. (2015) se cuantificaron diferentes flavonoides en la pulpa de dos

guayabas rosadas de Malasia (cv. Sungkai y Semenyih), por HPLC, tras su extracción con una

disolución al 80 % de metanol acidificado con HCl 2 mol/L. Los compuestos mayoritarios

encontrados en esta investigación fueron el kaempferol (ver Figura 7) y la isoramnetina (ver

Figura 6), representando el 50 % y 30 % del total de flavonoides, respectivamente.

Figura 7. Estructura química del kaempferol, uno de los flavonoides mayoritarios en las guayabas

de pulpa rosadas de Malasia (Musa et al. 2015).

Rojas et al. (2016) realizaron un estudio específico para la guayaba de pulpa rosada

costarricense cv. Criolla e identificaron sesenta polifenoles presentes en un extracto de

metanol: agua (9:1) acidificado con 1% de ácido fórmico. En esta investigación se encontró un

espectro más amplio de compuestos, con especies pertenecientes a diversos grupos de polifenoles

como: derivados de ácidos hidroxibenzoicos, derivados de ácidos hidroxicinámicos, flavonoides,

estilbenos, chalconas, benzofenonas y taninos (ver Figura 9).

En la investigación de Lin y Yin (2012), se estudió el efecto renoprotector, de extractos

acuosos y etanólicos de una guayaba de pulpa blanca taiwanesa (cv. Perla), sobre ratones

diabéticos; en los extractos se cuantificaron los compuestos fenólicos de la Figura 8, junto al ácido

elágico, rutina (Figura 4), quercetina, miricetina (Figura 6), ácido cinámico y ácido cumárico

(Figura 10). Los contenidos relativos de cada compuesto, en los extractos liofilizados, se muestran

en el Cuadro III.

Figura 8. Estructura de algunos compuestos fenólicos encontrados en extractos acuosos y

etanólicos de guayaba (Adaptada de Lin y Yin, 2012).

32

Figura 9. Principales compuestos fenólicos encontrados en la pulpa y cáscara de la guayaba de pulpa rosada costarricense cv. Criolla (Adaptada

de Rojas et al., 2015).

33

Figura 9 (Cont.). Principales compuestos fenólicos encontrados en la pulpa y cáscara de la guayaba de pulpa rosada costarricense cv. Criolla

(Adaptada de Rojas et al., 2015).

34

Cuadro III. Contenido de polifenoles (mg/100 g bs) en extractos liofilizados de guayaba de pulpa

blanca cv. Perla.

Compuesto Extracto acuoso Extracto etanólico

Ácido cafeico 67,1 29,0

Ácido cinámico - 13,4

Ácido cumárico 23,8 120,7

Ácido elágico 9,2 11,6

Ácido ferúlico 18,5 80,3

Ácido rosmarínico 104,2 98,1

Miricetina 68,0 37,4

Naringenina 44,7 48,5

Quercetina 133,2 92,5

Rutina 107,6 93,0

(Lin y Yin, 2012)

Por último, Denny et al. (2013) reportó la presencia de ácido gálico (Figura 4), epicatequina

(Figura 10), miricetina y quercetina (Figura 6) en extractos de pulpa de guayaba brasileña; en este

estudio las determinaciones fueron realizadas por GC-MS. Respecto a los subproductos, Siqueira

et al. (2011) encontró en un residuo del despulpado de guayaba (cáscaras y semillas) los

compuestos enlistados en la Figura 10, junto al ácido gálico y la quercetina.

Figura 10. Estructura química de algunos compuestos fenólicos identificados en bagazo de

guayaba (Adaptada de Siqueira et al. 2011).

35

3.4.2. Carotenoides

El perfil de carotenoides depende íntimamente de la variedad de guayaba en cuestión. Por

ejemplo, en el estudio de Mercadante et al. (1999) se identificaron dieciseis carotenoides presentes

en guayabas rojas de Brasil (cv. IAC-4), previamente liofilizadas y extraídas con t-butil metil éter,

acetato de etilo y metanol. Las estructuras fueron dilucidadas mediante la aplicación conjunta de

técnicas como espectros UV, espectrometría de masas (MS) y resonancia magnética nuclear

(NMR). Las especies se muestran a continuación en la Figura 11.

Por otro lado, en la investigación de Rojas et al. (2017) se estudió el perfil de carotenoides en

la pulpa de la guayaba rosada costarricense, variedad Criolla, y se encontraron las sustancias que

se enlistan en la Figura 12, adicional a algunas ya mencionadas en el Figura 11, como lo son:

luteína, criptoflavina, fitoflueno, σ-caroteno, (All-E)-β-caroteno, (15Z)-β-caroteno, γ-caroteno,

(15Z)-licopeno, (13Z)-licopeno, (9Z)-licopeno y (All-E)-licopeno. Además, se encontraron los

siguientes isómeros del licopeno: 13,15-di-cis-licopeno y 9,13-di-cis-licopeno. En este estudio, los

carotenoides fueron extraídos de la muestra liofilizada con una mezcla de metanol, acetato de etilo

y petróleo ligero (1:1:1), con 0,1 g/L de BHT y BHA.

A pesar de esta numerosa cantidad de compuestos reportados, generalmente a la guayaba se le

ha asociado únicamente la presencia de licopeno y β-caroteno, siendo el primero el de mayor

contenido (Lim, 2011; Nwaichi et al., 2015). De hecho, en el estudio de Chandrika et al. (2009)

encontraron únicamente licopeno (4 530 µg/100 g), β-caroteno (200 µg/ 100 g) y mínimas

cantidades de β-criptoxantina, en el cultivar Horana Red.

En esta misma línea, Rojas et al. (2017) también cuantificaron algunos carotenoides en la pulpa

de la guayaba madura, y se obtuvo que el (All-E)-licopeno y (All-E)-β-caroteno fueron los

carotenoides mayoritarios, con concentraciones de 6 038 µg/100 g y 1 460 µg/100 g,

respectivamente.

36

Figura 11. Carotenoides aislados de la pulpa de guayabas rojas de Brasil cv. IAC-4

(Adaptada de Mercadante et al., 1999).

37

Figura 12. Carotenoides aislados de la pulpa de guayabas rosadas costarricenses cv. Criolla

(Adaptada de Rojas et al., 2017).

3.5. Extracción batch sólido-líquido de compuestos funcionales

La extracción sólido-líquido se define como un fenómeno de transferencia de masa, en el cual

ciertas sustancias, contenidas en una matriz sólida, migran hacía un disolvente líquido cuando

ambos se ponen en contacto (Ignat et al., 2011; Lloyd y van Wyk, 2011). Este fenómeno es

utilizado como un proceso de separación, donde a la matriz se le conoce como sustrato, a la fracción

disuelta se le conoce como soluto y a la disolución o fase líquida resultante como extracto.

Dado que el objetivo es recuperar un compuesto de interés, la extracción implica operaciones

posteriores como: separación de la fase líquida y sólida, recuperación del disolvente para su

reutilización en futuras extracciones y purificación del soluto (Lloyd y van Wyk, 2011; Chanioti et

al., 2014).

Un sistema de extracción por lote (batch) consiste en un tanque que se llena con el sustrato,

tras lo cual el disolvente se percola a través de una cama del sólido o se añade al tanque hasta

sumergir el sustrato. En el caso anterior, la mezcla de disolvente y sólido se agita para favorecer la

38

transferencia de masa (Jaeger y Eggers, 2003). La ventaja de los sistemas batch es que son simples

de operar; sin embargo, tienen una capacidad limitada y su principal desventaja es que requieren

de una operación interrumpida para cargar el sustrato y disolvente, y luego, para descargar el

extracto (Jaeger y Eggers, 2003; Chanioti et al., 2014).

El proceso físico subyacente de la extracción es la diferencia en la concentración del soluto

(aproximación para el potencial químico) que existe entre el sustrato y el disolvente, la cual provoca

la transferencia de masa desde el sustrato (fase de mayor concentración) hacia el disolvente (fase

de menor concentración). En este proceso, ocurren los siguientes fenómenos sucesivos:

1transferencia del disolvente desde el seno de la disolución hacia la superficie de la matriz, 2-

penetración o difusión del disolvente en los poros de la matriz sólida, 3-disolución del soluto en el

disolvente, 4-transporte del soluto a la superficie de la matriz sólida y 5-migración del soluto

extraído de la superficie externa del material hacia el seno de la disolución (Lloyd y van Wyk,

2011).

El proceso de difusión del soluto hacia el disolvente (pasos 3-5) se ve obstaculizado por una

serie de fenómenos que determinan la velocidad de la transferencia de masa, tal y como se

esquematiza en la Figura 13. Antes de enumerarlos, debe entenderse de esta figura que la

concentración en el seno de cada fase es homogénea, excepto cerca de la interfase, donde la

difusión está ocurriendo. En la interfase propiamente, hay una caída en la concentración que refleja

la diferencia en el potencial químico (o concentración) entre ambos lados de la interfase. Ahora

bien, las siguientes tres capas ofrecen una resistencia a la transferencia de masa desde el sustrato

hacia el disolvente: 1-la capa de difusión del lado del sustrato, 2-la resistencia de la interfase y 3-

la capa de difusión del lado del disolvente (Chanioti et al., 2014).

Figura 13. Transferencia del soluto del sustrato hacia el disolvente (adaptada de Chanioti et al.,

2014).

En el procesamiento de alimentos, la última capa es insignificante, ya que el disolvente es

generalmente un líquido de baja viscosidad, lo cual significa que puede mezclarse fácilmente y el

grosor de la capa de difusión puede ser reducido a un mínimo. El reto, es minimizar las dos primeras

39

resistencias, pues la capa del sustrato no suele ser de baja viscosidad, ya que puede ser semifluida

con estructuras celulares o hasta relativamente sólida. Cual sea su estado, va a tener una resistencia

a la transferencia de masa mucho mayor en comparación a un fluido de baja viscosidad (Chanioti

et al., 2014).

La operación de extracción es muy utilizada en la industria alimentaria para recuperar

componentes presentes en matrices naturales, los cuales pueden tener diversas aplicaciones como:

ingredientes, saborizantes, colorantes o antioxidantes. Entre ellos, resaltan los componentes

bioactivos o funcionales, los cuales se encuentran en diversas fuentes de origen bacteriano, fúngico,

vegetal o animal, y a los cuales se les ha encontrado aplicaciones útiles para el enriquecimiento u