Victoria Guadalupe Delgado Perez

description

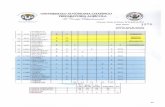

Transcript of Victoria Guadalupe Delgado Perez

Método de obtención

Se realiza con la explotación del yacimiento a cielo abierto, sin voladuras. El mineral se obtiene directamente de los diferentes bloques del yacimiento con el fin de obtener la calidad requerida del mineral, con palas que arrancan y cargan la bauxita en camiones que la transportan hasta la estación de trituración y molienda.

Trituración y molienda por vía húmeda

En el sistema de trituración se reducirá la bauxita a un tamaño de grano inferior a los 700 micrones, que es el tamaño de partícula apropiado para extracción de alúmina.

En los trituradores la bauxita se transforma en una pasta que fluye hacia los molinos por gravedad.

Las bauxita al ser un oxido tiene una especial facilidad para disolverse en soluciones acidas o alcalinas.

En este caso se usa un sistema de disolución por lixiviación alcalina: El cual se realizara, con hidróxido de sodio.

Tipo de lixiviación a usar la lixiviación a presión

se hace con dos fines: para acelerar la disolución de todos los valores que contiene la solución de lixiviación y para mejorar el régimen de solubilización de los sólidos que, en el mejor de los casos, sólo son solubles lenta-mente a la presión atmosférica. Los autoclaves cerrados que se usan para la lixiviación a presión permiten también temperaturas más altas que las que es posible tener con los tanques abiertos, y esto acelera también la rapidez de disolución. Los reactivos gaseosos como el oxigeno, son con frecuencia importantes para la disolución rápida de los componentes metálicos, y la cantidad de estos gases que puede mantenerse en la solución lixiviante dependerá de la presión del gas en el autoclave disolviéndose una mayor cantidad mientras más alta sea la presión y, consecuentemente, mayor será la rapidez de disolución de los sólidos

. Los materiales tales como los sulfuros, que son relativamente insolubles en condiciones normales de lixiviación en tanque abierto, se vuelven solubles si puede mantenerse una presión suficientemente alta para forzar cantidades considerables de oxígeno en la solución lixiviante. Esto elimina el tratamiento preliminar que se requiere para los sulfuros, en el cual tiene que dárseles primero una tostación oxidante para convertir los sulfuros en sulfatos solubles u óxidos antes de lixiviarlos. Los autoclaves para lixiviación a alta presión se fabrican de metal de alta resistencia mecánica y de acero inoxidable o de titanio para resistir el severo ataque dela solución lixiviante a temperatura y presión elevadas. Con frecuencia son también revestidos de vidrio, plomo o ladrillo para evitar la corrosión del equipo, y por lo general tienen algún tipo de agitador. Con frecuencia también se tienen serpentines de enfriamiento o de calentamiento inter construidos para preverla necesidad de remover o agregar calor ala solución de lixiviación dentro del recipiente durante el proceso. Se encuentran autoclaves de tipo vertical u horizontal, siendo ambos tipos de longitud varias veces (cuatro o cinco) mayor que su diámetro. El autoclave de tipo horizontal que se usa en los concentrados de sulfuros está dividido en cuatro compartimientos, con un impulsor accionado mecánicamente en cada uno de ellos para mantener los sólidos en suspensión. También va provisto de serpentín de enfriamiento para mantener la reacción de lixiviación a la temperatura óptima. La lixiviación se efectúa en varios recipientes de reacción instalados en serie, y en aproximadamente 90 minutos, entra en solución el 95% del contenido metálico que llevan los sólidos. La solución cargada se separa del residuo insoluble en es pesadores y se dirige a la planta de precipitación para recuperar los valores que contiene

Lixiviación de bauxita Al(OH)3 con soda NaOH

La bauxita corresponde al mas abundante de los minerales oxidados de aluminio. La lixiviación de la bauxita se realiza en condiciones de temperatura y presión elevadas, usando soda como agente disolvente. Se conoce generalmente como el “PROCESOBAYER” y corresponde a los hitos de la hidrometalurgia moderna. Se trata de producir alúmina a partir de mineral bauxita. Posteriormente la alúmina es usada a su vez como materia prima para la producción directa de aluminio en una celda de reducción electrolítica en un medio de sales fundidas, en un proceso llamado

“PROCESO DE HALL- HEROULT”

Preparación de la Bauxita

El primer proceso en la planta de alúmina es la reducción del tamaño de partícula de la bauxita, para incrementar la superficie de reacción y modificar su manejo, se realiza a través de triturador de placa y molino de vía húmeda.

Para obtener una suspensión de solidos con un 80% en peso de partículas con diámetro inferior a 300 micras

En el triturador de placas se mezclan con cal para disminuir la concentración de fosfatos en la materia prima y se adiciona licor caustico a la entrada del molino.

Se obtiene bauxita en suspensión.

Materias primas del Proceso Bayer

Bauxitas: es el mineral usado en el proceso Bayer, contiene principalmente: óxido de aluminio, óxido de hierro, sílice y óxidos de titanio.

Su apariencia varía desde casi blanco a rojizo, dependiendo del contenido de óxido predominante.

Soda caustica: soda caustica (hidróxido de sodio) disuelto en agua a una concentración de 50%. Es usada para disolver los óxidos de aluminio presentes en la bauxita.

Vapor: el vapor suministra el calor necesario para disolver los óxidos de aluminio. La estación generadora de vapor, produce los requerimientos de vapor de la planta.

Caliza: es usada para producir una lechada de cal, la cual favorece la filtración de lodos rojos.

Floculante: generalmente se usa almidón, el cual favorece el proceso de sedimentación de lodos rojos.

Método Bayer (Tratamiento con sosa caustica). Este método es mas conveniente cuando la cantidad de sílice (SiO2) es menor del 5% en la mena.

Según este procedimiento, la bauxita se muele y se carga a unos autoclaves para su lixiviación. A los autoclaves de agrega una disolución de sosa caustica y se da vapor hasta una presión de trabajo de 12 atm y una temperatura de 160-170oC.

La alúmina, que se encuentra en la bauxita en forma de hidróxido de aluminio, reacciona con la sosa y pasa a la disolución en forma de aluminato sódico (Na2O.Al2O3):

2Al(OH)3 + 2NaOH ==> Na2O.Al2O3 + 4H2O

Los óxidos de hierro presentes, no reaccionan y pasan a los lodos. La sílice reacciona con la sosa y pasa a la disolución en forma de silicato sódico (Na2O.SiO2):

SiO2 + 2Na(OH) ==> Na2O.SiO2 + H2O

El silicato sódico, actúa con el aluminato sódico en la disolución y forma el alumino-silicato sódico insoluble (Na2O.SiO2.2SiO2.2H2O):

Na2O.Al2O3 + 2Na2O.SiO2 + 4H2O ==> Na2O.SiO2.2SiO2.2H2O + 4NaOH

Como resultado de esta reacción, la disolución se limpia de sílice pero cierta cantidad de aluminio para a los precipitados.

Finalmente se ha obtenido el aluminato sódico (Na2O.Al2O3) como una masa pastosa en el autoclave. Del autoclave se envía a un aparato de evaporación especial, donde la masa se enfría y se hidroliza el aluminato sódico para obtener el hidróxido de aluminio (Al(OH)3) cristalino precipitado. Este proceso se inocula con cristales de hidróxido de aluminio para servir de centros de cristalización.

Na2O.Al2O3 + 4H2O <==> NaOH + 2Al(OH)3

Finalmente se hace la calcinación a 1200oC del hidróxido obtenido en hornos rotatorios para convertirlo en alúmina (Al2O3):

2Al(OH)3 ==> Al2O3 + H2O

El rendimiento de alúmina a partir de la mena, por este procedimiento es cerca del 85%.

Disolución y separación de residuos

Al final de la digestión, la suspensión que abandona el ultimo digestor conteniendo la solución de aluminio , arenas y lodos rojos ( partículas finas), esta a una temperatura por encima de su punto de ebullición a precio de un sistema de enfriamiento por expansión en el cual ocurre una despresurización en forma escalonada hasta la precio atmosférica y una disminución de la temperatura hasta aproximadamente 105- 100 oc

Los parámetros de Hall-Héroult proceso son los siguientes:

Tensión: 5-6 V.

Densidad de corriente: 1,5-3 A/cm2, lo que supone una corriente de 150 000 amperios.

Los electrodos han de estar siempre a la misma altura, por lo que hay que regularlos ya que se van descomponiendo durante la reacción.

Hay que controlar que la proporción de alumina sea constante durante el proceso, por lo que habrá que ir vertiendo más según avance el proceso.

Obtención del aluminio.

El óxido deshidratado del aluminio tiene una temperatura de fusión de 2050 oC y de ebullición de 2980 oC sin descomposición, resulta una sustancia muy estable. La reducción del óxido a aluminio resulta imposible con carbono o con monóxido de carbono ya que este proceso lleva a la formación de carburos (Al4C3). Tampoco se logra obtener aluminio por disolución acuosa de sales, ya que en el cátodo se desprende solo hidrógeno.

Por eso, el aluminio se obtiene por electrólisis, a partir de la alúmina disuelta en criolita (Na3AlF6) fundida, la que a su vez se produce usando fluorita (CaF2), el hidróxido de aluminio, el carbonato sódico y el ácido sulfúrico.

El baño electrolítico se compone de una caja de acero recubierta interiormente con ladrillos termo aislantes, el fondo de la caja está recubierta de bloques de carbón conductor y que sirven como uno de los electrodos (cátodo). Por encima de la cuba se colocan otros electrodos de carbón y se conectan a la corriente directa de 5 a 10 V. Con ello se produce la circulación de una corriente muy elevada, que además de producir la electrólisis, calienta la solución de alúmina en la criolita fundida hasta 950-1000oC, manteniéndola líquida.

Se acepta que el proceso electrolítico transcurre como sigue:

Bajo la acción de la corriente la criolita fundida se disocia en iones.

Na3AlF6 ==> 3Na+ + AlF63-

La alúmina disuelta también se disocia en iones.

Al2O3 ==> Al3+ + AlO33-

De manera que son transportados al cátodo los iones 3Na+ y Al3+ , como el ion de aluminio tiene un potencial negativo menor que el sódico, se descarga allí solo el aluminio, convirtiéndose en aluminio metálico que precipita en el fondo del baño caliente en forma líquida.

Los iones de sodio reaccionan con el anión AlO33- para formar aluminato sódico según:

3Na+ + AlO33- ==> Na3AlO3

Los iones negativos o aniones se dirigen al ánodo, se forma allí alúmina y se desprende oxígeno, según:

2AlO33- - 6e ==> Al2O3 + 3/2O2

El oxigeno desprendido reacciona con el carbón para formar CO y CO2 que se desprenden del baño como gases.

El aluminio líquido se extrae de tiempo en tiempo desde el fondo por sifón.

Por este método, para obtener una tonelada de aluminio se usan 2 toneladas de alúmina, 100 kg de criolita, hasta 600 kg de los electrodos de carbón y de 16,500 a 18,500 Kwh de energía eléctrica.

Normas

NORMA Oficial Mexicana NOM-052-SEMARNAT-2005, Que establece las características, el procedimiento de identificación, clasificación y los listados de los residuos peligrosos.

Norma Oficial Mexicana NOM-001-ECOL-1996: Que establece los límites máximos permisibles de contaminantes en las descargas de aguas residuales en aguas y bienes nacionales.

NOM-CCA-031-ECOL/1993,: Que establece los límites máximos permisibles de contaminantes en las descargas de aguas residuales provenientes de la industria, actividades agroindustriales, de servicios y el tratamiento de aguas residuales a los sistemas de drenaje y alcantarillado urbano o municipal.

Norma Oficial Mexicana NOM-003-ECOL-1997: Que establece los límites máximos permisibles de contaminantes para las aguas residuales tratadas que se reúsen en servicios al público

Norma Oficial Mexicana NOM-003-ECOL-1997: Que establece los límites máximos permisibles de contaminantes para las aguas residuales tratadas que se reúsen en servicios al público.

Emisión de gases a la atmosfera: Norma Oficial Mexicana NOM-022-SSA1-2006, Salud ambiental. Criterio para evaluar la calidad del aire ambiente, con respecto al dióxido de azufre (SO2).

Referencias

http://www.marinponsasociados.com/PDFINDUSTRIA/EXTRACCIONALUMINA.pdf

http://www.sabelotodo.org/metalurgia/produccionaluminio.html

https://es.wikipedia.org/wiki/Proceso_Hall-H%C3%A9roult