3.4 Propiedades Mecanicas de Los Materiales HAcer Resumen

-

Upload

jalil-martinez -

Category

Documents

-

view

90 -

download

0

Transcript of 3.4 Propiedades Mecanicas de Los Materiales HAcer Resumen

-

INSTITUTO TECNOLOGICO DE CERRO AZUL

INGENIERIA INDUSTRIAL S. ABIERTO

PROPIEDADES DE LOS MATERIALES

UNIDAD 3 PROPIEDADES DE LOS MATERIALES

3.4 MECANICAS

ASESOR:

ING. ERIKA ABIGAIL MORENO RICO

PRESENTAN:

MARTINEZ NUEZ JALIL EDEL A13500247

HERNANDEZ ROSENDO CARLOS ANTONIO A13500274

JIMENEZ SANTIAGO FRANCISCO

MARTINEZ CRUZ EDUARDO ALFREDO

ORDOEZ CRUZ EDUARDO MANUEL

TORRES SERRANO LUIS RENE

VICENCIO CRUZ ISMAEL A13500950

VARGAS PERDOMO CAROLINA A13500269

MARTINEZ DE LA CRUZ MARIA DEL ROSARIO A10500128

SEGUNDO SEMESTRE ENERO JUNIO / 2014

-

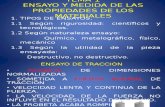

INDICE

INTRODUCCIN .............................................................................................................................. 2 DEFORMACIN REAL Y UNITARIA ........................................................................................... 3

TIPOS DE FUERZAS ...................................................................................................................... 6

PROPIEDADES MECNICAS DE LOS MATERIALES ......................................................... 10

ESFUERZO A TRACCIN, COMPRESIN Y CIZALLADO ................................................. 12

DUREZA .......................................................................................................................................... 21

CONCLUSIONES ........................................................................................................................... 25

BIBLIOGRAFIA .............................................................................................................................. 26

-

2

INTRODUCCIN

Las propiedades mecnicas de los materiales nos permiten diferenciar un

material de otro ya sea por su composicin, estructura o comportamiento ante

algn efecto fsico o qumico, estas propiedades son usadas en dichos materiales

de acuerdo a algunas necesidades creadas a medida que ha pasado la historia,

dependiendo de los gustos y propiamente de aquella necesidad en donde se

enfoca en el material para que este solucione a cabalidad la exigencia creada.

La mecnica de materiales estudia las deformaciones unitarias y

desplazamiento de estructuras y sus componentes debido a las cargas que actan

sobre ellas, as entonces nos basaremos en dicha materia para saber de que se

trata cada uno de estos efectos fsicos, aplicados en diferentes estructuras, formas

y materiales. Esta es la razn por la que la mecnica de materiales es una

disciplina bsica, en muchos campos de la ingeniera, entender

el comportamiento mecnico es esencial para el diseo seguro de todos los tipos

de estructuras. El desarrollo histrico de dicho tema, ha sido la mezcla de teora y

experimento, de personajes importantes como Leonardo da Vinci (1452-1519),

Galileo Galilei (1564-1642) y Leonard Euler (1707-1783), llevaron a cabo

experimentos para determinar la resistencia de alambres, barras y vigas,

desarrollaron la teora matemtica de las columnas y clculo de la carga critica en

una columna, actualmente son la base del diseo y anlisis de la mayora de las

columnas.

-

3

DEFORMACIN REAL Y UNITARIA

La deformacin es el proceso por el cual una pieza, metlica o no metlica,

sufre una elongacin por una fuerza aplicada en equilibrio esttico o dinmico, es

decir, la aplicacin de fuerzas paralelas con sentido contrario; este puede ser

resultado, por ejemplo de una fuerza y una reaccin de apoyo, un momento par o

la aplicacin de dos fuerzas de igual magnitud, direccin y sentido contrario (como

es el caso de los ensayos de tensin y compresin).

La deformacin de cualquier pieza est relacionada con varias

variables, como son el rea transversal a la aplicacin de la fuerza (es

decir, que la fuerza y el rea formen un ngulo de 90), la longitud inicial de

la pieza y el mdulo de elasticidad (al cual nos referiremos ms adelante).

Luego tenemos una primera frmula para hallar la deformacin de un material:

= (PL)/(AE)

Dnde:

P: Fuerza aplicada a la Pieza

L: Longitud Inicial de la Pieza

-

4

A: rea transversal a la aplicacin de la fuerza

E: Modulo de Elasticidad del Material

Es importante resaltar que la relacin (P/A), se mantiene

constante, as ocurran cambios en las longitudes iniciales de una pieza A y una

pieza B, con longitudes L1 y L2, mientras se mantenga la relacin (P/A) y el

material no cambie (ejemplo, un acero de bajo carbono).

Ahora, reordenemos la ecuacin, si tenamos:

= (PL)/ (AE)

Definimos la deformacin unitaria como:

= (/L)

Y el esfuerzo axial, como la relacin de fuerza sobre rea transversal:

= (P/A)

Tendremos, al reemplazar en la ecuacin inicial, la ley de Hooke:

= E*

Llamada as en honor del matemtico ingls Robert Hooke (1635-1703). La

ley de Hooke es de vital importancia en la ciencia e ingeniera de materiales, por

tanto permite relacionar en una sola ecuacin solo dos variables (el esfuerzo

aplicado y la deformacin unitaria) y de esta manera generalizar el clculo de

la deformacin tanto para piezas de enormes dimensiones como para simples

probetas.

Sin embargo, cabe preguntarnos, la ley de Hooke es aplicable para

cualquier fuerza aplicada, sin importar su valor?

Evidentemente no; incluso para quienes no estn familiarizados con los

conceptos de resistencia de materiales, se hace obvio que los materiales ante la

presencia de ciertas fuerzas se rompern o se generarn deformaciones

permanentes.

-

5

Cada material tiene unas propiedades mecnicas definidas (elasticidad,

plasticidad, maleabilidad, dureza, etc.), entre ellas la que nos atae en un primer

momento, es la Resistencia Mecnica. La elaboracin de un diagrama de

esfuerzo-deformacin unitaria varia de un material a otro, (incluso se hara

necesario incluir otras variables como la temperatura y la velocidad de aplicacin

de la carga), sin embargo es posible distinguir algunas caractersticas comunes

entre los diagramas esfuerzo-deformacin de distintos grupos de materiales, y

dividir los materiales en dos amplias categoras con base en estas caractersticas.

Habr as materiales dctiles y materiales frgiles.

Diagrama Esfuerzo-Deformacin Unitaria

Este diagrama generalizado, es un ejemplo de un material dctil, es decir,

que el material fluye despus de un cierto punto, llamado punto de fluencia. La ley

de Hooke solo es aplicable para la zona elstica, que es la zona que est antes

del punto de fluencia, zona donde el material tiene una relacin de

proporcionalidad del esfuerzo y la deformacin unitaria.

Podramos pensar que la deformacin es siempre un fenmeno negativo,

indeseable por tanto produce esfuerzos y tensiones internas en el material.

La deformacin de los materiales produce mayores niveles de dureza y de

resistencia mecnica, y es utilizado en algunos aceros que no pueden ser

templados por su bajo porcentaje de carbono. El aumento de dureza

por deformacin en un metal se da fundamentalmente por el desplazamiento de

-

6

los tomos del metal sobre planos cristalogrficos especficos denominados

planos de deslizamiento.

DIAGRAMA ESFUERZO DEFORMACIN UNITARIA

Para entender a la perfeccin el comportamiento de la curva Esfuerzo-

Deformacin unitaria, se debe tener claro los conceptos que hacen referencia a las

propiedades mecnicas de los materiales que describen como se comporta un

material cuando se le aplican fuerzas externas, y a las diferentes clases de estas

mismas a las cuales pueden ser sometidos.

TIPOS DE FUERZAS

Fuerzas de tensin o traccin:

La fuerza aplicada intenta estirar el material a lo largo de su lnea de accin.

-

7

Fuerza de Flexin:

Las fuerzas externas actan sobre el cuerpo tratando de

doblarlo, alargando unas fibras internas y acortando otras.

Fuerzas de compresin

La Fuerza aplicada intenta comprimir o acotar al material a lo largo de su lnea

de accin.

-

8

Fuerza de Cizalladura o cortadura

Las fuerzas actan en sentidos contrarios sobre dos planos contiguos del cuerpo,

tratando de producir el deslizamiento de uno con respecto al otro.

Fuerza en torsin

La fuerza externa aplicada intenta torcer al material. La fuerza externa recibe el

nombre de torque o momento de torsin.

Cualquier fuerza externa que se aplique sobre un material causa deformacin, la

cual se define como el cambio de longitud a lo largo de la lnea de accin de la

fuerza.

Para estudiar la reaccin de los materiales a las fuerzas externas que se aplican,

se utiliza el concepto de esfuerzo.

-

9

El esfuerzo tiene las mismas unidades de la presin, es decir, unidades de fuerza

por unidad de rea. En el sistema mtrico, el esfuerzo se mide en Pascales

(N/m2). En el sistema ingls, en psi (lb/in2). En aplicaciones de ingeniera, es muy

comn expresar el esfuerzo en unidades de Kg /cm2.

Deformacin Simple

Se refiere a los cambios en las dimensiones de un miembro estructural cuando se

encuentra sometido a cargas externas.

Estas deformaciones sern analizadas en elementos estructurales cargados

axialmente, por lo que entre las cargas a estudiar estarn las

de tensin o compresin.

Ejemplo

- Los miembros de una armadura

- Las bielas de los motores de los automviles.

- Los rayos de las ruedas de bicicletas.

- Etc.

Deformacin unitaria

Todo miembro sometido a cargas externas se deforma debido a la accin de

fuerzas.

La deformacin unitaria, se puede definir como la relacin existente entre

la deformacin total y la longitud inicial del elemento, la cual permitir determinar

la deformacin del elemento sometido a esfuerzos de tensin o compresin axial.

Por lo tanto la ecuacin que define la deformacin unitaria un material sometido a

cargas axiales est dada por:

-

10

PROPIEDADES MECNICAS DE LOS MATERIALES.

Resistencia mecnica

La resistencia mecnica de un material es su capacidad de resistir fuerzas o

esfuerzos. Los tres esfuerzos bsicos son:

Esfuerzo de Tensin:

Es aquel que tiende a estirar el miembro y romper el material. Donde las fuerzas

que actan sobre el mismo tienen la misma direccin, magnitud y sentidos

opuestos hacia fuera del material. Como se muestra en la siguiente figura. Y viene

dado por la siguiente frmula:

-

11

Fig. 7

Esfuerzo de compresin:

Es aquel que tiende aplastar el material del miembro de carga y acortar al

miembro en s. Donde las fuerzas que actan sobre el mismo tienen la misma

direccin, magnitud y sentidos opuestos hacia dentro del material. Como se

muestra en la siguiente figura. Y viene dado por la siguiente frmula:

Fig. 8

-

12

Esfuerzo cortante:

Este tipo de esfuerzo busca cortar el elemento, esta fuerza acta de forma

tangencial al rea de corte. Como se muestra en la siguiente figura. Y viene dado

por la siguiente frmula:

Fig. 9

ESFUERZO A TRACCIN, COMPRESIN Y CIZALLADO

Esfuerzo a traccin

La intensidad de la fuerza (o sea, la fuerza por rea unitaria) se llama esfuerzo, las

fuerzas internas de un elemento estn ubicadas dentro del material por lo que se

distribuyen en toda el rea, la cual se denota con la letra (sigma), estas hacen

que se separen entre si las distintas partculas que componen una pieza, si

tienden a alargarla y estas se encuentran en sentido opuesto se llama esfuerzo

de traccin.

Figura 1. Esfuerzo de traccin (+).

-

13

Esfuerzo a compresin

El esfuerzo de compresin es el resultante de las tensiones o presiones que

existe dentro de un slido deformable, se caracteriza porque tiende a una

reduccin de volumen o acortamiento en determinada direccin, ya que las

fuerzas invertidas ocasionan que el material quede comprimido, tambin es el

esfuerzo que resiste el acortamiento de una fuerza de compresin

Figura 2. Esfuerzo de compresin (-)

Cuando se requiere una convencin de signos para los esfuerzos, se explica de tal

manera, el signo del esfuerzo de tensin es dado por el sentido de la fuerza, por

ejemplo en la cara superior del cubo mostrado en la figura 2, es en sentido

opuesto a la convencin de magnitudes de fuerza, o hacia abajo, por lo tanto el

esfuerzo es negativo (-), con la fuerza aplicada en este sentido se dice que

es esfuerzo de compresin. Si la fuerza estuviera representada en sentido

opuesto, es decir hacia arriba el esfuerzo sera positivo (+), si la fuerza es aplicada

en este sentido se dice que es un esfuerzo de traccin. Debido a que los

esfuerzos actan en una direccin perpendicular a la superficie cortada, se

llaman esfuerzos normales.

-

14

= P / A

Dnde:

P: Fuerza axial;

A: rea de la seccin transversal.

Esta ecuacin da la intensidad del esfuerzo, slo es valida si el esfuerzo est

uniformemente distribuido sobre la seccin transversal. Esta condicin se cumple

si la fuerza axial P acta a travs del centroide del rea donde se encuentra

aplicada la fuerza.

Ejemplo 1.

Un poste corto construido con un tubo circular hueco de aluminio, soporta una

carga de compresin de 54 kips (Fig. 1). Los dimetros interior y exterior del tubo

son d1=36 in y d2= 3.6 in, respectivamente y su longitud es de 40 in. Hay que

determinar el esfuerzo de compresin.

Figura 3. Poste hueco de aluminio en compresin.

-

15

Solucin: Suponiendo que la carga de compresin acta en el centro del tubo

hueco, podemos usar la ecuacin = P A para calcular el esfuerzo normal. La

fuerza P es igual a 54 k (o 54 000 lb) y el rea A de la seccin transversal es:

A= ( /4) (d2-d1) = ( / 4) [(5.0 in) - (3.6 in) ] = 9.456 in

Por lo tanto, el esfuerzo de compresin en el poste es:

= P / A = 54 000 lb / 9.456 in =5710 psi.

Si la fuerza tuviera sentido opuesto al mostrado en la figura 3, el esfuerzo seria de

tensin o traccin, ya que tiende a alargar el poste, este tendra la misma

magnitud, ya que la fuerza P es la misma, pero en otra direccin y el rea

transversal A si es exactamente la calculada anteriormente.

RELACIN DE POISSON

Cuando una barra esbelta homognea se carga axialmente, el esfuerzo y a la

deformacin unitaria resultantes satisfacen la ley de hooke, siempre y cuando no

se exceda el lmite elstico del material. Suponiendo que la carga P est dirigida

a lo largo del eje de simetra se tiene que:

ESFUERZO normal= FUERZA/REA DE LA SECCIN TRANSVERSAL

Y por la ley de hooke obtenemos:

DEFORMACIN=ESFUERZO normal/MODULO DE ELASTICIDAD

Se podran considerar los materiales HOMOGNEOS e ISOTRPICOS es decir

que sus propiedades mecnicas son independientes tanto de la posicin como la

direccin lo que significa que la deformacin unitaria debe tener el mismo valor

para cualquier direccin transversal.

Una constante importante para un material dado es su relacin poisson llamado

as en honor al matemtico francs SIMEN DENIS POISSON (1781-1840) que

se denota con la letra ((V)).

V=DEFORMACIN UNITARIA LATERAL / DEFORMACIN UNITARIA AXIAL.

MODULO DE YOUNG Y POISSON

El coeficiente de Poisson es la relacin de deformacin longitudinal con la

transversal.

Por ejemplo, cuando jalas un elemento, este se alarga pero a su vez se hace

ms delgado.

-

16

De la misma forma cuando lo comprimes se acorta, pero se hace ms grueso.

Esa relacin es el coeficiente de Poisson.

Su relacin con el mdulo de elasticidad es mediante una ecuacin que tambin

involucra el mdulo de cortante y es:

E/(2G) 1

Donde E es el mdulo de Young y G el de cortante.

Cizallado.

El cizallado es la fuerza interna que desarrolla un cuerpo como respuesta a una

fuerza cortante, esta es tangencial a la superficie sobre la que acta, es una

deformacin lateral que se produce por un esfuerzo de corte. Para explicar con

ms claridad el esfuerzo cortante utilicemos un cuerpo en forma de

paraleleppedo de base S y altura h.

Figura 4. Paraleleppedo con esfuerzo cortante.

Cuando la fuerza F que acta sobre el cuerpo es paralela a una de las caras

mientras que la otra cara permanece fija, como se muestra en la figura 4, se

presenta la deformacin denominada de cizallamiento en el que no hay cambio de

volumen pero si de forma. Si originalmente la seccin transversal del cuerpo tiene

forma rectangular, bajo un esfuerzo cortante se convierte en un

paralelogramo. Los esfuerzos cortantes sobre las caras opuestas (y paralelas) de

un elemento son iguales en magnitud y opuestas en sentido. El cizallado sobre las

caras adyacentes (y perpendiculares) de un elemento son iguales en magnitud y

tienen sentidos tales que ambos esfuerzos sealan hacia la lnea de interseccin

de las caras o bien, ambos esfuerzos se alejan de tal lnea.

El esfuerzo cortante promedio sobre la seccin transversal, se obtiene dividiendo

la fuerza cortante total V entre el rea A de la seccin transversal sobre la que

acta.

= V / A

Ejemplo 2.

-

17

Un cojinete de apoyo del tipo usado para soportar maquinaria y trabes de puentes,

consiste en un material elstico lineal con una tapa de placa de acero figura 5.

Supngase que el espesor del elastmero es h, que las dimensiones de la

placa son a * b y que el cojinete est sometido a una fuerza cortante V. Hay que

obtener frmulas para el esfuerzo cortante en el elastmero.

Figura 5. Cojinete de apoyo en cortante.

Solucin: Supongamos que los esfuerzos cortantes en el elastmero estn

distribuidos uniformemente en todo su volumen. El esfuerzo cortante

sobre cualquier plano del elastmero es igual a la fuerza cortante V dividida entre

el rea del plano.

= V / A = V / (a * b)

-

18

Rigidez:

La rigidez es la capacidad

de un objeto material para

soportar esfuerzos sin adquirir

grandes deformaciones y/o

desplazamientos.

Los coeficientes de rigidez son

magnitudes fsicas que

cuantifican la rigidez de un

elemento resistente bajo

diversas configuraciones de

carga. Normalmente las

rigideces se calculan como la razn entre una fuerza aplicada y el desplazamiento

obtenido por la aplicacin de esa fuerza.

Elasticidad:

Es la propiedad de un material que le permite regresar a su tamao y formas

originales, al suprimir la carga a la que estaba sometido. Esta propiedad vara

mucho en los diferentes materiales que existen. Para ciertos materiales existe un

esfuerzo unitario ms all del cual, el material no recupera sus dimensiones

originales al suprimir la carga. A este esfuerzo unitario se le conoce como Lmite

Elstico.

-

19

Plasticidad:

Esto todo lo contrario a la elasticidad. Un

material completamente plstico es aquel que

no regresa a sus dimensiones originales al

suprimir la carga que ocasion la deformacin.

Maleabilidad

Es la propiedad de la materia, que junto a la ductilidad presentan los cuerpos a ser

labrados por deformacin, la maleabilidad permite la obtencin de delgadas

lminas de material sin que ste se rompa, teniendo en comn que no existe

ningn mtodo para cuantificarlas. El elemento conocido ms maleable es el oro,

que se puede malear hasta lminas de una diezmilsima de milmetro de espesor.

Tambin presentan esta caracterstica otros metales como el platino, la plata, el

cobre, el hierro y el aluminio.

-

20

Ductilidad

Capacidad que presentan algunos materiales de deformarse sin romperse

permitiendo obtener alambres o hilos de dicho material, bajo la accin de una

fuerza.

Resiliencia o resistencia al choque

La Resiliencia es la magnitud que

cuantifica la cantidad de energa que

un material puede absorber al

romperse por efecto de un impacto, por

unidad de superficie de rotura. Se

diferencia de la tenacidad en que esta

ltima cuantifica la cantidad de energa

absorbida por unidad de superficie de

rotura bajo la accin de un esfuerzo

progresivo, y no por impacto. El ensayo

de resiliencia se realiza mediante el

Pndulo de Charpy, tambin llamado

prueba Charpy.

-

21

Tenacidad

La tenacidad es la energa total que absorbe un material antes de alcanzar la

ruptura, por la presencia de una carga.

DUREZA

Se llama dureza al grado de resistencia al rayado que ofrece un material. La

dureza es una condicin de la superficie del material y no representa ninguna

propiedad fundamental de la materia. Se evala convencionalmente por dos

procedimientos. El ms usado en metales es la resistencia a la penetracin de una

herramienta de determinada geometra.

El ensayo de dureza es simple, de alto rendimiento ya que no destruye la muestra

y particularmente til para evaluar propiedades de los diferentes componentes

microestructurales del material.

Los mtodos existentes para la medicin de

la dureza se distinguen bsicamente por la

forma de la herramienta empleada

(penetrador), por las condiciones de

aplicacin de la carga y por la propia forma

de calcular (definir) la dureza. La eleccin

del mtodo para determinar la dureza

depende de factores tales como tipo,

-

22

dimensiones de la muestra y espesor de la misma.

Dureza Vickers (HV)

Este mtodo es muy difundido ya que

permite medir dureza en

prcticamente todos los materiales

metlicos independientemente del

estado en que se encuentren y de su

espesor.

El procedimiento emplea un

penetrador de diamante en forma de

pirmide de base cuadrada. Tal

penetrador es aplicado

perpendicularmente a la superficie

cuya dureza se desea medir, bajo la

accin de una carga P. Esta carga es

mantenida durante un cierto tiempo, despus del cual es retirada y medida la

diagonal d de la impresin que qued sobre la superficie de la muestra. Con este

valor y utilizando tablas apropiadas se puede obtener la dureza Vickers, que es

caracterizada por HV y definida como la relacin entre la carga aplicada

(expresada en Kgf) y el rea de la superficie lateral de la impresin.

Dureza Rockwell (HR-)

La medicin de dureza por el mtodo Rockwell gan amplia aceptacin en razn

de la facilidad de realizacin y el pequeo tamao de la impresin producida

durante el ensayo.

-

23

El mtodo se basa en la medicin de la profundidad de penetracin de una

determinada herramienta bajo la accin de una carga prefijada.

El nmero de dureza Rockwell (HR) se mide en unidades convencionales y es

igual al tamao de la penetracin sobre cargas determinadas. El mtodo puede

utilizar diferentes penetradores siendo stos esferas de acero templado de

diferentes dimetros o conos de diamante.

Dureza Brinell (HB)

Este ensayo se utiliza en materiales blandos (de baja dureza) y muestras

delgadas. El indentador o penetrador usado es una bola de acero templado de

diferentes dimetros. Para los materiales ms duros se usan bolas de carburo de

tungsteno. En el ensayo tpico se suele

utilizar una bola de acero de 10 a 12

milmetros de dimetro, con una fuerza

de 3.000 kilogramos fuerza. El valor

medido es el dimetro del casquete en

la superficie del material. Las medidas

de dureza Brinell son muy sensibles al

-

24

estado de preparacin de la superficie, pero a cambio resulta en un proceso

barato, y la desventaja del tamao de su huella se convierte en una ventaja para la

medicin de materiales heterogneos, como la fundicin, siendo el mtodo

recomendado para hacer mediciones de dureza de las fundiciones.

Dureza Knoop (HK)

Es una prueba de microdureza, un examen realizado para determinar la dureza

mecnica especialmente de materiales muy quebradizos o lminas finas, donde

solo se pueden hacer hendiduras pequeas para realizar la prueba. El test

consiste en presionar en un punto con un diamante piramidal sobre la superficie

pulida del material a probar con una fuerza conocida, para un tiempo de empuje

determinado, y la hendidura resultante se mide usando un microscopio.

-

25

CONCLUSIONES

El amplio uso de los metales como elementos estructurales hace que se

deba prestar atencin a sus propiedades mecnicas. El ensayo de traccin

proporciona los datos ms bsicos para el diseo, entre los que se incluyen el

mdulo elstico, el lmite elstico, la resistencia a traccin, la ductilidad y la

tenacidad. Dos propiedades elsticas estrechamente relacionadas con estas

ltimas son el coeficiente de Poisson y el mdulo de cizalladura. El mecanismo

fundamental de deformacin elstica es el alargamiento de los enlaces atmicos.

Las dislocaciones desempean un papel fundamental en la deformacin plstica

de los materiales cristalinos. Facilitan el desplazamiento de los tomos por

deslizamiento en planos de alta densidad atmica a lo largo de direcciones de alta

densidad atmica. Sin deslizamiento de dislocaciones se requerira una tensin

muy elevada para deformar permanentemente esos materiales. Muchas de las

propiedades mecnicas que se tratan en este captulo se explican en trminos del

mecanismo micromecnico de deslizamiento de dislocaciones.

-

26