79768816 Manual Procesos Auxiliares de LX SX EW 127953

-

Upload

ricardo-troncoso-veliz -

Category

Documents

-

view

312 -

download

10

Transcript of 79768816 Manual Procesos Auxiliares de LX SX EW 127953

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

1/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 1

PROCESOS AUXILIARES ENLIX-SX-EW

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

2/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 2

1.- INTRODUCCION A LOS PROCESO AUXILIARES EN HIDROMETALURGIA

Como sabemos en la Hidrometalurga contiene todos los procesos que tratan unamena, mediante el uso de un disolvente apropiado para el tipo de mineral, pasandoaquel o aquellos elementos tiles, o valioso desde el punto de vista econmico,desde la fase slida a una fase lquida y quedando la ganga inalterada, para luegorecuperar mediante algn proceso, el elemento til contenido ahora en la solucinenriquecida. Pero en este proceso existe algunos procesos auxiliares los cualescumplen una alta importancia, debido que son ellos los que de una manera a otra

pueden llevar a tener un mejor producto tanto en lo fsico (apariencia) como en loqumico (pureza).

En un proceso hidrometalurgico existen un sin numero de etapas auxiliares las quese tienen en cada una de las operaciones unitarias que contempla el procesohidrometargico.En el presente curso nos enfocaremos en los procesos auxiliares:

Determinacin de niveles freticos. Rompimiento mecnico de borra.

Recuperacin de las caractersticas fsico-qumicas del orgnico. Operacin y funcionamiento de los coalescedores.

Operacin y funcionamiento de los filtros.

Operacin y funcionamiento de las centrifuga tricanter. Operacin y funcionamiento de los intercambiadores de calor.

Limpieza de las celdas (desborre). Deteccin de cortocircuitos.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

3/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

4/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 4

La va hidrometalrgica, se caracteriza por practicar sus procesos bsicos enmedio acuoso y temperatura ambiental o levemente superior. Los procesosfundamentales de la va hidrometalrgica para extraer el cobre que involucrancambios qumicos del cobre en medio acuoso son los siguientes:

LIXIVIACION: En este proceso, se disuelve o solubiliza el cobre contenidoen el mineral, mediante su contacto con soluciones lixiviantes de cidosulfrico. En otras palabras, en este proceso se transfiere cobre desde elmineral hacia la solucin acuosa (solucin rica o PLS)

EXTRACCIN POR SOLVENTE: En el proceso de extraccin por solventesorgnicos, se separa el cobre disuelto en el PLS de los otros ionesacompaantes y posteriormente se incorpora al electrolito que avanza a laelectro-obtencin. En consecuencia, en el proceso de SX se transfiereselectivamente el cobre disuelto desde el PLS hacia el electrolito rico ocargado.

Mediante la practica de la SX, se consigue proporcionar al proceso de EW,un electrolito purificado y concentrado en cobre o sea ms ptimo para elproceso electroltico.

ELECTRO-OBTENCIN: Este proceso es el final de la va hidrometalrgicay mediante la utilizacin de energa elctrica se recupera el cobre contenidoen el electrolito. El cobre extrado se deposita en forma metlica sobre losctodos sembrados en las celdas, los cuales se cosechan peridicamente

para despegar las lminas de cobre o ctodos electro-obtenidos.

Comparativamente, la va de procesos L / SX / EW para la produccin de cobre esms simple y expedita, que la piro metalrgica. La conexin de flujos lquidos quese presentan en el proceso, permite configurar un proceso continuo conreciclamiento.Dentro de sus ventajas comparativas se encuentran:

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

5/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 5

Menores costos de inversin y operacin

Produce cobre de alta pureza con bajo costo asociado

Menor impacto ambiental

Permite procesar minerales de baja ley, residuos, minerales mixtos, aguasde minas, etc.

Las bondades tcnico-econmicas de la extraccin hidrometalrgica del cobrepor L / SX / EW, han incentivado a la industria minera del cobre en los ltimos aosa desarrollar numerosos proyectos que consultan en forma preferente la aplicacinde la va L / SX / EW. Esta tendencia se ha manifestado con gran impacto ennuestro pas, primer productor mundial de cobre, a partir de 1980 con la propuestaen marcha de la planta Lo Aguirre con una capacidad nominal de 14.000 tm /a dectodos.

Actualmente, a el primer semestre de 1995, en Chile se encuentran en operacionesalrededor de 14 plantas con SX / EW con una capacidad nominal de produccin dealrededor de 500.000 tm/a de ctodos. Entre ellas, se destaca la planta Zaldivarcon una capacidad nominal de 100.000 tm/a y mxima de 125.000 tm/a,constituyndose como la mayor capacidad nacional.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

6/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 6

2 OPERACIN DE LIXIVIACIN

Introduccin

La lixiviacin es definida como la operacin unitaria conducente a extraeruna especie qumica desde una matriz slida al contactarla con una fase lquida,que contiene un disolvente en condiciones de proceso apropiadas.

De los varios mtodos existentes para la lixiviacin de minerales oxidados

de cobre, uno de los principales es la Lixiviacin en Pila.

La lixiviacin en pilas consiste en depositar el mineral chancado a tamaoadecuado, en una superficie impermeable con una pendiente adecuada para larecoleccin de soluciones, y regarla con una solucin acuosa del disolventeelegido.

OPERACIN DELIXIVIACIN

Solucin delixiviacin

Ripios oRelaves

Mineral oconcentrado

Solucinfuerte

Figura N 1. Esquema del Proceso de Lixiviacin

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

7/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 7

Este proceso tiene como caractersticas principales las siguientes:

1. - Baja inversin debido a que slo utiliza el chancado como mtodo deconminucin de la mena, a grados mximos de 100% -1/4", con ungrado de aglomeracin de los finos que permita la librepercolacin de la solucin disolvente.

2. - Bajo costo de operacin por la misma razn anterior y debido a que losmovimientos de materiales son mnimos, comparados con el volumen demovimiento de soluciones.

3.- El tiempo de lixiviacin est dado en das o meses, en vez de horascomo en la lixiviacin agitada.

4. - El tratamiento se realiza con soluciones diluidas del disolvente a bajastasas de riego del montn de mineral.

5. - El mineral debe ser depositado a una altura predeterminadaeconmicamente, de tal manera que tenga un coronamiento plano ysignificativo para recibir el sistema de riego.

6.- La superficie debe tener una impermeabilizacin (natural o artificial)y una pendiente adecuada que permita la recoleccin de las soluciones

en la base de la pila, sin prdidas apreciables ni formacin de napasfreticas internas.

7.- El mecanismo hidrulico principal para la mojabilidad de las partculasde mineral, y que permita la migracin de los iones desde la matrizslida a la fase lquida, debe ser principalmente la capilaridad ysecundariamente las fuerzas gravitatorias.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

8/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 8

2.1 OPERACIONES EFECTUADAS EN EL REA DE LIXIVIACIN

2.1.1 Determinacin de niveles freticos.

Instalacin de Piezmetros

Objetivo

Controlar el nivel fretico de las franjas, para evitar que la acumulacin excesiva de

solucin provoque deslizamiento de taludes o desastres mayores, como grandesdesplazamientos de mineral del tipo aluvin ocasionando un accidente de tipoambiental.Alcance

La herramienta para el control de los niveles freticos, es la instalacin de losPiezmetros, los cuales en la prctica son tubos cerrados y en su extremo inferiorperforados los primeros 1.2 metros, con la finalidad de medir la altura del lquido

retenido en la pila. De esta forma semanalmente controlar su evolucin y asegurarla estabilidad.

MaterialesCordel de a 1 para apoyar el tubo. Flexmetro, lpiz y libreta de anotaciones de terreno.Bidn con agua, recipientes y trapos de limpieza.

Herramientas y EquiposTubo perforadoTubo sin perforarMacho de 10 20 librasRadio Handy

Descripcin de Actividades1. El equipo de Armado lixiviacin proceder a instalar la cantidad de 13

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

9/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 9

tubos, los cuales tienen una longitud de 0.80 m, cada uno posicionados en5 puntos divididos a lo largo del primer mdulo para los xidos.

2. Para la instalacin propiamente tal se deber respetar y aplicar elprocedimiento de trabajo seguro que existe en el rea. El primer tubo quese introduce es aquel que tiene la punta y las perforaciones, para luegoingresar el resto de los tubos dejando el ltimo sobrepasando 50 cm sobrela superficie de la pila.

3. Medicin de las cotas iniciales y finales del piso. (Topografa)4. Teniendo las estacas con las respectivas cotas entregadas por topografa.5. Se procede a determinar la cantidad exacta de tubos que tiene que

introducir en la pila, para no daar el piso inferior.6. El primer tubo que se introduce es aquel que tiene la punta y las

perforaciones, para luego ingresar el resto de los tubos dejando el ltimosobrepasando por lo menos 50 cm sobre la superficie de la pila.

7. Trasladar el material al punto de trabajo con equipo adecuado y permisoapropiado. Deben participar 3 personas.

8. Instalar el primer tubo con punta con el macho de 10 a 20 lbs. Golpeandosobre la copla y sosteniendo el tubo con un cordel rodendolo (1 por

persona) del lados opuestos, manteniendo la distancia.9. Posteriormente se arma con los tubos sin perforacin.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

10/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

11/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 11

3.1 PATIO DE ESTANQUES TANK FARM

Esta rea comprende todos los procesos asociados al almacenamiento,

tratamiento y acondicionamiento de las soluciones de electrolito, fase orgnicacargada y crudo resultante del proceso, as como tambin de la alimentacin dereactivos.

3.1.1 Sistema de manejo de electrolito

Est localizado en el rea de estanques entre la seccin de SX y la nave deelectroobtencin. Estos circuitos fluyen paralelamente por gravedad, desde las

diversas etapas de reextraccin de los cuatro trenes de SX, a cuatro coalescedoresde tratamiento de electrolito, que remueven cerca del 70 % del orgnico atrapadoen el electrolito rico. Los coalescedores tienen una capacidad de 520 m 3/h. Elelectrolito tratado fluye por gravedad a 2 estanques de 1100 m 3 de capacidad. Losestanques son de concreto, estn recubiertos con HDPE y tiene un techo de FRP.De all el electrolito rico se alimenta a dos bancos de filtrado. Cada banco estcompuesto de 6 filtros Spintek de 2064 m3/h de capacidad (4.42 m de dimetro)

que operan en paralelo.El medio filtrante est constituido por antracita, carbn y granate. Estos filtrosremueven los slidos finos y cualquier traza de orgnico remanente en elelectrolito. En la figura se observa un banco de filtros Spintek usados para elelectrolito rico en El Abra.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

12/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 12

El electrolito rico filtrado se calienta en dos etapas. La primera consiste en unintercambiador de calor para calentar la solucin rica con el electrolito pobre, ospent, con el objeto de recuperar algo de calor que proviene de EW.

En la segunda etapa, el electrolito rico se calienta sobre los 45 C con aguacaliente proveniente del sistema de caldera y calefactores de agua. Losintercambiadores de calor son del tipo placas, en una estructura de aceroinoxidable 316. El electrolito caliente se almacena en 2 estanques de recirculacinparalelos de 1300 m3 de capacidad, revestidos con HDPE y con techo de FRP.

FIGURA 2 : Filtros Spintek

Figura. 3 Intercambiador de calor electrolito rico electrolito pobre

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

13/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 13

Estos estanques incluyen vertederos internos separados, con electrolito pobre a uncostado, para obtener en el otro costado la mezcla con el electrolito de avance quealimenta a las celdas. El electrolito rico de avance tiene del orden de 50 g/l decobre y 150 g/l de cido.

Figura 4 Intercambiador de calor electrolito rico agua caliente

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

14/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 14

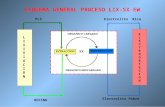

DIAGRAMA DE FLUJO PLANTA SX Y TANK FARM

PLS

TK-

TK-411

TK-

TK-412

TK-

PLS

Piscina de

Coalecedores de Coalecedores de

S

Refin Refin

S

S

S

OrgnicoCargado OrgnicoCargado

Coalecedores de Organico

OSC

Coalecedores de Organico

OSC OSC OSC

TK-

Filtros Spintek Filtros Spintek

Agua Agua

Electrolito Pobre Electrolito Pobre

ESC ESC

ElectrolitoCargado ElectrolitoCargado

ElectrolitoAlimentacin a Celda

OSD

OCL OSD OSD

OSC E1BP OD OD

RFE 1AP

OCL

OSC E1AP

OSD RFE 1BP

OC OC

40

40

40

40

40

40

40

40

40

41

41

41

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

15/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

16/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 16

fenmeno de rompimiento de la emulsin se produce naturalmente y solo esnecesario darle tiempo al sistema para que ocurra.El espesor de esta banda de dispersin es una de las variables de operacin msimportante del decantador.

4.3.- Continuidad de fases

De la definicin de emulsin se establece que existe una fase matriz dentro de la

cual la otra fase se dispersa en forma de gotas. La fase que cumple el rol de fasematriz es la que define la continuidad de una emulsin.En la extraccin por solventes se puede dar dos casos de continuidades:

a) Continuidad Acuosa : Pequeas gotas de orgnico estn dispersas enla fase acuosa. La mezcla en acuoso continuoconducir la corriente elctrica.

Cuando la fase matriz es la fase acuosa se tiene una emulsin de continuidadacuosa.

Figura 6 Banda de dispersin en un decantador

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

17/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 17

b) Orgnico contnuo : Pequeas gotas de acuoso estn dispersas enla fase orgnica. La mezcla orgnica continua noconducir la corriente elctrica.

4.4.- Arrastres

La continuidad tiene gran importancia en los arrastres y separacin, debido a quenormalmente se producen contaminaciones que afectan no solo a SX propiamentetal, sino tambin a las operaciones anteriores y posteriores.El arrastre o contaminacin O/A, es el volumen de orgnico, medido en partes pormilln (ppm) que es arrastrado por la fase acuosa. Esta contaminacin representa

una prdida del reactivo orgnico. El arrastre o contaminacin A/O, tambin semide en ppm, es el volumen de acuoso que es arrastrado por la fase orgnica. Estacontaminacin implica que en el electrolito aumente la concentracin de impurezas,lo que justifica, en algunos casos, una etapa de lavado del orgnico Estacontaminacin debe ser controlada ya que el orgnico cargado, al pasar de lasetapas de extraccin a reextraccin, produce un aumento en las concentracionesde impurezas en el electrolito.

Otro tipo de arrastre es aquel que proviene de la lixiviacin y se refiere al arrastrede partculas finas de mineral. Este arrastre es muy peligroso porque genera unainterfase muy estable, difcil de romper, denominada como borras.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

18/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 18

4.5.- Borra o Crud

El crud es una forma de emulsin estable, constituida por tres fases que debido almezclamiento adquieren la condicin estable, bajo la forma de un lodo que seubica preferentemente en la interfase orgnico/acuoso. Para mantener controladala cantidad de crud en las etapas, se remueve o extrae de acuerdo a unaperiocidad que queda definida por las condiciones especficas de la planta y deacuerdo al volumen de crud que se coseche, se fija tambin la frecuencia detratamiento del crud para recuperar el orgnico que contiene, el que deberretornarse posteriormente al proceso de SX.

La cantidad de borra generada depende de muchos factores a saber: slidos en lafase acuosa, la turbiedad de la fase acuosa, reactivos provenientes de otrosprocesos y contaminantes que pueden entrar al sistema, tales como aceiteslubricantes.Una pequea cantidad de borra no ser perjudicial, incluso tiene un efectobeneficioso en la separacin de fases, porque acta como un coalescedor. Unagran cantidad de borra aumentar el consumo de reactivo y si se mueve de un

agitador a otro producir emulsiones ms estables que pueden resultar en unaoperacin incontrolada y una emulsificacin total de la planta.

Figura 8 Borra o Crud

Fi ura 7 Arrastre de solucin

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

19/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 19

5.- EQUIPOS QUE TRABAJAN EN UN PATIO DE ESTANQUE

Estanque Coalescedores

Estanque pulmn solucin orgnica Estanque pulmn solucin refino Estanque pulmn solucin electrolito rico Estanque pulmn solucin electrolito pobre Estanque colector de borras Estanque de agua de lavado de filtros Celdas columnares Filtros de electrolito Filtros para tratamiento de orgnico con arcilla Intercambiadores de calor electrolito / agua caliente

Centrifuga para tratamiento de borra Estanque de almacenamiento de orgnico contaminado Estanque para tratamiento de borras

Estanque pulmn solucin orgnica: Estanque receptor de la solucin orgnicacargada ubicada al final del circuito, sirve de pulmn para el bombeo de vueltahacia el proceso. Requiere tener dimensiones que permitan un tiempo deresidencia para coalescer el mximo del acuoso arrastrado por atrapamiento.Estanque pulmn solucin refino: Receptoras de todo el refino efluente delproceso de SX, pulmn para el bombeo de la solucin que retorna a la lixiviacin.Se requiere que tenga dimensiones adecuadas para asegurar la operacin sininterrupciones de las pilas y para coalescer el orgnico arrastrado. Se debeconsiderar bomba flotante auxiliar u otro equipo para captar y recuperar el orgnicoacumulado en la superficie.

Estanque pulmn solucin electrolito rico: Recepciona, almacena y sirve depulmn para el bombeo del electrolito rico producido, hacia los circuitos delimpieza; en su superficie puede eventualmente producirse acumulacin desolucin orgnica, cuya recuperacin debe considerarse.

Estanque pulmn solucin electrolito pobre: Receptor de las soluciones queretornan del proceso de electrlisis y que en parte se mezclan con electrolito ricopara constituir la mezcla que alimenta las celdas, la otra parte se bombea deregreso al proceso de SX.

Estanque colector de borras: Recepciona y acumula las borras retiradas desdelos decantadores para su envo hacia los equipos de tratamiento, para larecuperacin de la solucin orgnica.

Estanque de agua de lavado de filtros: Es un pulmn de agua de buena calidadpara realizar el retrolavado de los lechos filtrantes, con el fin de remover los slidos

y el orgnico retenido.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

20/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

21/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

22/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 22

6.1.1 Principio de operacin filtro Spintek

El electrolito rico ingresa por la parte superior del filtro de acero inoxidable 316-L atravs de un distribuidor ubicado sobre la capa de materiales del filtro.Dentro del filtro, dos capas de materiales realizan el filtrado y coalescencia reales.Estas capas de filtrado descansan sobre una capa inferior de arena que llena elvolumen vaco en el fondo del filtro. La capa superior del filtro es carbn con formasirregulares (antracita), que es un coalescedor para el orgnico. La capa deantracita tiene 600 mm de grosor y protege la siguiente capa, que es granate, paraque el orgnico no la cubra.La capa de granate tiene 600 mm de grosor y filtra los slidos finos en la corrientede electrolito. Con el tiempo, los materiales del filtro se enriquecen con orgnico ose obstruyen con slidos y se deben retrolavar. El retrolavado consiste en limpiarcon aire para soltar el material filtrado, seguido por un enjuague ascendente de lacapa de materiales para eliminar las partculas filtradas y el orgnico. El retrolavadoelimina y lava las partculas filtradas.Los filtros de presin estn diseados para operacin automtica, con inicio deretrolavado basndose en la disminucin de presin en la capa de materiales o

segn el tiempo transcurrido. Adems, el retrolavado puede iniciarse manualmentedesde el DCS o PLC local (terreno).

6.1.2 Procedimiento operacin filtro electrolito

Equipos y Materiales

Filtro de electrolitoVlvulas manuales y de control, Flujometros

SopladoresEstanque de Retrolavado de filtrosBombas de Ep de RetrolavadoBombas de Alimentacin de filtros

Descripcin de la actividad

1.- Puesta en operacin de filtros de electrolito

1.1 El operador de rea estanque debe revisar el estado de los filtros,vlvulas, lneas y bombas de alimentacin de filtros.

1.2 El operador de rea estanque debe revisar el estado de todas lasvlvulas on/off de los filtros y solo deben estar abiertas las vlvulas 1,2 y 10.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

23/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 23

1.3 El operador de rea estanque debe abrir todas las vlvulas manualesde los filtros.

1.4 El operador de sala de control debe fijar un set-point de flujo dealimentacin de electrolito a los filtros.

1.5 El operador de rea estanque debe abrir la vlvula de alimentacin ydescarga de la bomba de alimentacin a filtros y comunicar aloperador de sala de control la condicin de estas.

1.6 El operador de sala de control pone en servicio la bomba dealimentacin de filtros, entrando en funcionamiento los filtros deelectrolito.

2 Retrolavado de filtros de electrolito

2.1 El operador de sala de control deber contar con capacidad en elestanque de retrolavado, sopladores energizados y bombas deelectrolito pobre de retrolavado energizadas.

2.2 El operador de rea estanque deber verificar que las vlvulas de lossopladores a los filtros, las vlvulas de alimentacin y descarga delas bomba de electrolito pobre de retrolavado estn abiertas.

2.3 Cumplido el ciclo de 24 horas de operacin el filtro debe serretrolavado. Si la condicin de funcionamiento est en modoautomtico, la secuencia de retrolavado se inicia automticamenteuna vez cumplido el ciclo de operacin o por alarma de diferencial depresin del filtro. Cuando est en modo manual, la secuencia deretrolavado deber ser iniciada por el operador del rea deestanques por medio del botn de inicio manual, previa coordinacincon el operador de sala de control.

2.4 El operador de sala de control y rea estanque deben estar atentos a

cada paso de el retrolavado de los filtros de electrolito y cualquieranomala debe comunicarse de inmediato al Lder de Equipo Sx -Ew.

2.5 Secuencia de retrolavado de los filtros.

2.5.1 Purga de orgnico 2 minutos. Abiertas las vlvulas 1, 2, 8 y 10.2.5.2 Reposo 30 segundos. Abierta vlvula 10.2.5.3 Recuperacin de electrolito 13 minutos. Abiertas las vlvulas

6, 9, 11 y 12. Soplador 1 2 en servicio.2.5.4 Reposo 30 segundos. Abierta vlvula 10 y 12. Soplador

detenido.2.5.5 Limpieza por aire 10 minutos. Abiertas las vlvulas 7, 8, 11.

Soplador 1 2 en servicio.2.5.6 Reposo 30 segundos. Abierta vlvula 10 y 12. Soplador

detenido2.5.7 Llenado de electrolito 13 minutos. Abiertas las vlvulas 3, 8, 10

y 12. Bomba de el retrolavado en funcionamiento.2.5.8 Reposo 30 segundos. Abierta vlvula 10 y 12. Bomba de

retrolavado detenida.2.5.9 Retrolavado 8 minutos. Abiertas las vlvulas 3, 4, 8, 10 y 12.2.5.10 Purga de lneas de aire 30 segundos. Abiertas las vlvulas 1,

2, 10, 12 y 13.2.5.11 Llenado y regreso del filtro a operacin. Abiertas las vlvulas

1, 2, 8, 10 y 12

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

24/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 24

6.2 OPERACIN DE LOS COALESCEDORES

Una vez que el orgnico se ha cargado en el cobre disuelto, proveniente contenido

en el PLS, es circulado a un tratamiento intermedio entre la etapa de extraccin y lare-extraccin. Esta operacin se denomina Coalescencia.Con el fin de disminuir los arrastres de solucin acuosa (A/O), el orgnico cargadose hace circular a travs de un estanque cilndrico de acero inoxidable, relleno conviruta de HDPE llamado Coalescedor . El nombre es a causa del proceso fsico-qumico que tiene lugar en su interior. Todas las sustancias tienen energa interna yexterna. Una de las energas externas es la energa de superficie. Como se ha

demostrado, todo en el universo tiende al estado de menor energa. Luego, paradisminuir su energa superficial, el agua (y las soluciones lquidas) tendern aformar gotas esfricas y a unirse (fenmeno conocido como Coalescencia). Dosgotas tienen mayor superficie especfica que la unin de ambas formando una sola.Por lo tanto, al disminuir el rea expuesta al ambiente disminuye la energasuperficial. Por otra parte, cuando un lquido moja un material, se dice que elmaterial es hidroflico. Al contrario, si el lquido no lo moja (por ejemplo, un traje de

PVC), el material es hidrfobo.

En el caso del Coalescedor industrial , su lecho est compuesto por viruta deHDPE, de baja densidad aparente, alta porosidad y superficie especfica queinduce a la coalescencia de las microgotas de agua. El HDPE es un materialhidrfobo que permite ser mojado por el orgnico, no as el agua.Por lo tanto, al pasar la fase orgnica por el lecho del coalescedor, las microgotas

de acuoso arrastradas sern desplazadas. A su vez, cada una de estas microgotasse reunir por el fenmeno de coalescencia (disminucin de su energa superficial)y formarn gotas ms grandes. Despus de un tiempo se formarn gotas grandesque decantarn hacia el fondo del coalescedor. El coalescedor es despichado atravs de una vlvula ubicada a nivel de piso y el orgnico abandona el estanquepor rebalse, libre de microgotas de acuoso o, tambin llamados, arrastres A/O. Elorgnico cargado limpio es recirculado hacia la etapa de re-extraccin para latransferencia del cobre a la solucin electroltica proveniente deelectrodepositacin.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

25/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 25

Las caractersticas principales del lecho del coalescedor son:

Material: HDPE Forma: Cinta enroscada resultante del torneado mecnico de tuberas de HDPE en desuso. Densidad aparente: 0.005 0.008 ton/m3 Tamaos tpicos: ancho 12 mm, espesor 1 mm, Largo: variable. Superficie especfica: + 38 cm2/g Flujo especfico aceptable: 30 m3/h m2

Figura 10 Coalescedores

Figuras 11 y 12 Virutas y laminado de un coalescedor

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

26/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 26

Esquema de un Coalescedor Industrial. Sus caractersticas de diseo son:

Dimetro : 6 m Altura : 6 m Volumen til : 153 m3 Flujo total de orgnico : 3743 m3/h Flujo especfico mximo : 30 m3/h/m2 Tiempo de residencia mnimo : 10 min Contenido A/O entrada : 1000 - 5000 ppm Contenido A/O salida : 80 - 150 ppm Frecuencia de retrolavado, veces/mes : 1 - 2 Duracin proceso retrolavado : 8 hrs Flujo de aire en retrolavado : 1415 m3/N/h Presin del aire entrada del distribuidor : 10 - 30 psi Tiempo de llenado estanque con agua : 15 min

Las fortalezas del coalescedor, pueden resumirse en:

Operan por gravedad. Mnimos requerimientos de limpieza y mantencin. No existen unidades en movimiento o agitacin. Prcticamente no consumen energa elctrica. Operacin muy simple y eficiente. Mnima necesidad de instrumentacin y sistemas de control.

Las debilidades del coalescedor, pueden resumirse en:

Alto inventario de orgnico en proceso.

Pierden eficiencia por colmatacin con slidos, especialmente el operar laetapa de extraccin E-1, en continuidad acuosa.

Figura 13 Esquema del interior de un coalescedor

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

27/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

28/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 28

Operar las etapas E - 1 y S - 2 en continuidad acuosa. Incorporacin al PLS de coagulantes y/o floculantes compatibles con la fase

orgnica, en niveles controlados. Restauracin de las propiedades de separacin de fases. Minimizar las prdidas de calor. Especial cuidado en la operacin de la planta

SX en das fros, periodos en que el orgnico se hace ms viscoso y losarrastres A/O son ms elevados.

Minimizar la formacin de crud. Optimizar el grado de agitacin sin alterar eficiencias. Incrementar hasta donde sea operativamente posible las capas de orgnico de

las etapas E - 1 y S 2 En casos crticos de altas bandas de dispersin incorporar crud, bentonita,

zeolitas o kieselguhr en dosis controladas. Incorporar agua de lluvia en sector de vertederos hacia el interior del

decantador.

Utilizar mallas y/o lechos empacados en decantadores. Utilizar fase orgnica ptima, definida de acuerdo a las propiedades de lasoximas.

Alternativos:

Convencionales.

Empleo etapa de lavado del orgnico cargado. Empleo de coalescedores. Decantacin adicional en estanque de orgnico. Concepto estanque orgnico - coalescedor. Combinacin de las anteriores.

No convencionales

Centrifugacin. Empleo hidrociclones. Filtracin Coalescedores electrostticos.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

29/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 29

7 TRATAMIENTO DE BORRAS Y RECUPERACIN DE ORGNICO.

En todas las operaciones de SX, independiente de la modalidad del proceso delixiviacin utilizado, sea en botaderos, bateas y/o pilas; se generan en mayor omenor grado borras interfaciales conocidas como crud, gunk, grumos o borras.Este emulsificador (el crud) generalmente se forma en la internase orgnicoacuoso, en los decantadores.En general, las borras se componen de solucin orgnica, productos de reaccindel orgnico, emulsin de solucin acuosa/orgnico extremadamente fina yestable, material inorgnico coloidal y posiblemente formaciones de hongos obacterias. Las borras tienden a juntarse en el extremo de descarga de losdecantadores, aunque pueden extenderse por toda el rea del decantador.

Bsicamente la borra est constituida volumtricamente por:

Orgnico: 50 65% Acuoso: 27 37%Slidos: 3 17%.

Aire

Las borras pueden contaminar el electrolito, produciendo una calidad catdicainsatisfactoria. Adems, las borras se pueden transportar a la solucin refino, quefluye a la piscina de solucin pobre, lo que genera una considerable prdida deorgnico.Ponga atencin a la siguiente importante afirmacin:

Si cantidades apreciables de borras se mueven desde los decantadores hacia losmezcladores adyacentes, se formar una emulsin estable de solucinacuosa/orgnico. Esta emulsin evita la separacin de solucin acuosa/orgnico ypuede forzar la parada del tren de extraccin por solventes.En una continuidad acuosa, el crud tiende a flotar. Para evitar que se acumulenborras en los mezcladores/decantadores, estas se extraen peridicamente conbombas porttiles con diafragma doble y operado por aire.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

30/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 30

Los slidos en suspensin provenientes de la solucin PLS (20 ppm, comomximo) que alimenta el circuito de SX, ayudan a estabilizar la emulsin. Tambinslidos coloidales pueden ayudar a esta estabilizacin.Entre los slidos arcillosos que contribuyen a la estabilizacin de la emulsin, seencuentran la kaolinita, montmorrillonita, cloritas y yeso, cuyos elementos sonslice, aluminio, cobre y fierro.En las plantas de SX, tasas normales de formacin de crud se encuentran entre los0.15 a 0.30 l / m3 PLS. En condiciones crticas las tasas de formacin pueden llegarhasta 0.7 l / m3 PLS.Cada planta tiene borras con caractersticas propias, dependiendo del tipo dematerial tratado y de los componentes indeseables que lo acompaan(especialmente arcillas).Por esta razn no es posible dar una solucin que sirva en todas las plantas ydeber experimentarse hasta encontrar el proceso ms eficiente.

Entre los factores determinantes en la generacin de crud, pueden citarse:

La naturaleza y contenido de slidos en suspensin en la alimentacin de

solucin a SX. Caractersticas del extractante y diluyente.

Presencia de compuestos tensoactivos.

Grado de agitacin, atrapamiento de aire en mezclado. Continuidad de fases, etc.

La presencia de crud puede provocar severos problemas operacionales, tales

como: Incrementos de arrastres de acuoso en fase orgnica (A/O), y de orgnico

en fase acuosa (O/A). Aumento de impurezas en el electrolito (Fe, NO3, Cl, Mn, etc.) a

electrodepositacin.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

31/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 31

Cl-: sobre 20 ppm produce un grano de cobre muy fino, aumenta lacorrosin por pitting (corrosin en la interfase electrolito aire),aumento de la corrosin andica.

Mn: Generacin de MnO4 - (permanganato) que es un oxidanteenrgico y daa la estructura del extractante orgnico. Aumentos delpotencial.

Generacin de cloro gaseoso. Normalmente se espera unaconcentracin menor a 40 ppm.

Fe: Afecta negativamente la eficiencia de corriente. Se estima unaconcentracin mxima permitida de 3 gpl.

Al: Aumenta la viscosidad del electrolito, afectando la transferenciainica.

NO3: Favorece la corrosin andica. SiO2: Genera crud en SX.

Orgnico inactivo atrapado en el crud. Puede producir viraje de la continuidad de fases.

Sin embargo, existen acciones que permiten controlar y tratar el crud y borrasresiduales. Algunas de estas son:

Control de slidos en la solucin de alimentacin a SX, a travs de ladeterminacin de turbidez en soluciones afluentes y posterior adicin de unreactivo coagulante.

Operacin de todas las etapas de SX en continuidad orgnica.

Control permanente del diluyente previa incorporacin al proceso.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

32/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 32

7.1 TRATAMIENTO DEL CRUD Y DE BORRAS RESIDUALES

La generacin de Crud no slo provoca serios problemas en la operacin de lasplantas de SX, sino la prdida operacional y econmica de la fase orgnicaatrapada. Es por ello que se han desarrollado mtodos para recuperar el orgnicoatrapado.Los equipos esenciales para las borras en una planta de SX son los siguientes:

unidad extractora de borras (bomba porttil) estanque acumulador de borras.

unidad de ruptura (centrfuga o agitador). unidad tratamiento con arcilla (agitador y filtro de placas).

Para la ruptura o segregacin de las fases contenidas en la barra se puedeemplear ya sea la tcnica de centrifugacin o la ruptura mecnica

7.2 PROCEDIMIENTO DE RUPTURA MECNICA.

Este procedimiento cumple la doble funcin de recuperar y de cuantificar losniveles de generacin de crud en planta. La Figura se muestra la secuencia detratamiento.

Figura 14 Operacin de ruptura mecnica de Crud

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

33/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 33

El tratamiento de ruptura mecnica, consiste en romper la emulsin estable,mediante una agitacin vigorosa de un volumen predeterminado de crud,mezclando con 1.2 a 1.5 volmenes de solucin orgnica o de kerosn puro, pararecuperar el orgnico, dada la relevancia que el reactivo tiene en el costooperacional del rea de extraccin por solventes.La ruptura mecnica es un proceso tipo batch. Se agrega una corriente lateral deorgnico en un tanque asignado (hasta un 50% de su capacidad), para asegurarseque la agitacin de las borras se produzca en la fase orgnica continua.Luego se agrega la borra hasta completar un 80 o 90% de la capacidad delestanque (criterio operacional).Se agita la mezcla en continuidad orgnica durante un lapso que puede variar entremedia y dos horas; luego se deja decantando en reposo, durante lapsos que sonvariables segn el tipo de crud tratado, entre dos y doce horas, con la decantacinse separan los componentes originales del crud, formando capas que sedistribuyen de acuerdo a sus diferentes pesos especficosDespus del periodo de agitacin y decantacin, se descarga primero desde elfondo la solucin acuosa, luego una mezcla de slidos y borra con impregnacin deorgnico, que se denomina crud secundario y finalmente la solucin orgnica.

Tambin puede haber una capa de borras secundarias, que requieren mayortratamiento con el prximo batch.Obtenida la separacin, el crud el orgnico recuperado del batch realizado, se filtraen el filtro de tratamiento con arcilla, para eliminar los slidos residuales que no sesepararon en el momento de la decantacin. En tanto el crud secundario se enva aun estanque para someterlo a un nuevo tratamiento de recuperacin del orgnicoremanente. El orgnico recuperado es lavado con una lluvia de agua para quitarle

los slidos en suspensin que le quedan y despus se retorna al circuito, previopaso por el la etapa de filtrado. A pesar de su alta eficiencia en la recuperacin del orgnico, produce borrasremanentes con importantes contenidos de fase orgnica. Estos remanentes sonrecuperados a travs de los procedimientos esquematizados en las que semostraran mas adelante.La Figura representa el procedimiento de tratamiento de orgnico de borras

residuales antiguas.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

34/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 34

7.3 PRINCIPIO DE LA CENTRIFUGACIN

Consiste en tratar la borra en una centrfuga horizontal aproximadamente de 1.0m3/h de capacidad. Las fases orgnica y acuosa se recuperan bastante limpias ylos slidos acumulados se envan al botadero industrial. En el interior de lacentrfuga trabajan dos fuerzas producto de la alta velocidad con que se opera esteequipo (3.000 rpm); la fuerza centrfuga que expulsa los slidos hacia las paredes

del equipo (hacia fuera), y la fuerza centrpeta, que atrae las fases de orgnico yacuoso hacia el centro. De esto se desprende, que se forma un anillo mltiple yest formado desde el centro hacia fuera por el orgnico, la fase acuosa y losslidos. El anillo (el tamao) formado por el orgnico y el acuoso, se puede variaren su tamao (agrandar o achicar), dependiendo de la cantidad de humedad quese requiera en los slidos residuales, mediante una palanca de regulacin deldimetro de la turbina centrpeta.

Este equipo puede trabajar en forma continua, con la precaucin de quetranscurrida cierta cantidad de horas de operacin, se debe lavar y lubricar. Ellavado se debe realizar a baja velocidad, para permitir que el agua provoqueturbulencias en el interior y pueda quedar limpia de slidos. Tambin es importantemencionar que no se debe lavar con agua dura (sin tratar) porque produce daos(corrosin) en los componentes o partes de acero inoxidable.La eficiencia de los equipos centrfugos generalmente flucta entre 85 y 90% de

recuperacin del orgnico contenido en el crud.

Figura 15 Procedimiento de Ruptura Mecnica de la Borras

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

35/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

36/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 36

Los dos componentes lquidos (3, 4), de distintas densidades, forman un cilindrohueco de lquido: la fase lquida ligera en el interior y la fase pesada en el exterior.

El espesor de los dos anillos lquidos se regula mediante la graduacin del anillo derebosamiento (5) y de la turbina regulable (6).

Los slidos depositados en la pared del rotor (7) son transportados por el sinfncnico-cilndrico (8), pasando por la parte cnica del rotor (9) a los orificios desalida (10) y expulsados a las cmaras de los slidos.

Descripcin del funcionamiento:

El contenido de humedad de los slidos y la pureza de los lquidos pueden serregulados:

a) Cambiando la lnea de separacin entre los dos lquidos mediante la turbinacentrpeta y una amplia eleccin de discos:

Un menor contenido de humedad en los slidos se consigue con un disco demayor dimetro y as una zona de secado ms larga.

La separacin exacta de la fase pesada se consigue mediante unadiferencia lo ms pequea posible entre el dimetro de la turbina centrpeta

y el disco. La separacin exacta de la fase ligera se consigue mediante una diferencia,lo ms grande posible entre el dimetro de la turbina centrpeta y el disco.

b) Cambiando las revoluciones del decantador:

Mientras ms finos sean los slidos, mayor debe ser la revolucin deldecantador para una separacin suficiente.

c) Cambiando las revoluciones diferenciales del sinfn:

Mientras menos restos de humedad se desean en los slidos expulsados,ms bajo han de ser el nmero de rpm.

Mientras mayor sea la proporcin de slidos en alimentacin, mayor habrde ser el nmero de rpm.

Atencin: Una optimizacin mxima del decantador solamente se podrconseguir mediante ensayos exactos.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

37/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 37

7.4 TRATAMIENTO Y RECUPERACIN DE LAS PROPIEDADES DELEXTRACTANTE ORGANICO

La fase orgnica es una combinacin de un extractante (por ejemplo, Acorta M-5774) disuelto en un solvente (por ejemplo, Escaid 100). A su vez, el extractantepuede ser una oxima del tipo aldoxima (C9, C12) o del tipo cetoxima (C9).Con el tiempo el orgnico puede degradarse, perdiendo la capacidad de extraccino mostrando caractersticas insuficientes de separacin de fases. Esta insuficiencia se debe a que las oximas sufren degradacin hidrolticagenerando aldehdos o cetonas, respectivamente, perdiendo su capacidad de

extraer el cobre disuelto desde la solucin acuosa (PLS o soluciones acuosasintermedias) o de lograr una adecuada separacin de fases en los decantadores.Lo anterior se traduce en prdidas del tipo qumico, las que estn en el orden del10 al 30% de las prdidas totales de extractantes.

La degradacin del orgnico puede deberse a:

Presencia de elementos de carcter oxidantes (nitratos, permanganato depotasio, ion frrico, etc.).

contaminacin del orgnico con sustancias extraas (por ejemplo, aceite demotor)

levado potencial de oxidacin de soluciones electrolticas. Un potencial porsobre los 800 mV/ECS puede degradar tanto las aldoximas como lascetoximas.

Exposicin prolongada a los rayos solares (como puede ocurrir en la piscinade refino).

Aumento de la temperatura por sobre los 45 grados. En general, entre los 40y 45 grados la tasa de degradacin es baja.

Efecto de la alta acidez de las soluciones electrolticas provenientes de laelectrodepositacin. Es por esta razn que en planta conviene disponer deun estanque de orgnico cargado, cuyo contacto previo es con solucionesde lixiviacin de baja acidez, en lugar de un estanque de orgnicodescargado, cuyo ltimo contacto es con electrolito de alta acidez.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

38/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 38

Mayor estabilidad del compuesto rgano-metlico en comparacin con el dela oxima libre.

Uso de alcoholes (tensoactivos) como agentes modificadores de fases.

Para recuperar las propiedades, el orgnico puede tratarse con arcillas activadastrmicamente, como zeolita o bentonita tipo montmorrillonita.Estas arcillas actan como aditivo purificador de fases orgnicas, al atrapar sobresus superficies ionizadas (superficie con cargas elctricas) los slidos, algunasimpurezas disueltas y los residuos propios de la degradacin del mismo orgnico,con lo que restauran sus propiedades metalrgicas iniciales.Normalmente son del tipo alumino silicato seco, con superficies activadas,destinadas a la purificacin del orgnico en los circuitos de extraccin porsolventes. Las arcillas son activadas a travs de un proceso trmico en ambientecido, fabricado especficamente para la purificacin del orgnico cargado odescargado contaminado por materias extraas o por los productos de su propiadegradacin, como partculas finas en suspensin, propias del proceso deproduccin, restituyndole sus propiedades de separacin de fases y sin efectosobre su desempeo metalrgico. A travs del curso normal de un proceso de extraccin por solventes continuo, seproduce una acumulacin de productos de degradacin en la solucin orgnica, lacual se caracteriza por una reduccin de la tensin interfacial que producenegativos efectos en la perfomance de extraccin por solventes.

Se produce un aumento en los tiempos de separacin de fases que origina asu vez mayores atrapamientos en las corrientes de refino y de electrolito

rico.

Tambin se ocasiona una reduccin en la cintica de transferencia de cobreque puede reducir la capacidad de transferencia neta del sistema de SX.Esto a su vez causar una reduccin en la eficiencia de extraccin de cobre,que para compensarse necesita mayores concentraciones de reactivo paramantener los niveles de produccin.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

39/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 39

Otros contaminantes presentes en el sistema tambin podran concentrarse en elsistema si son solubles en la fase orgnica y los resultados sern similares a losindicados para los productos de degradacin del orgnico.Para asegurarse de que ningn efecto deteriorador est asociado a la recuperacincon el retorno al circuito de SX de las soluciones orgnicas, se recomienda unproceso regenerativo o de descontaminacin de los orgnicos recuperados y mejoran, de los orgnicos del circuito de operacin. Tal proceso fue desarrollado porCognis Corporation y actualmente se usa en la mayora de las plantas de SX/EW.

7.5 DESARROLLO DEL TRATAMIENTO DE RECUPERACIN

El proceso consiste en contactar la solucin orgnica con una arcilla omontmorrillonita activada, en polvo, en un depsito con agitacin. La arcillaabsorbe los contaminantes sin afectar el extractante orgnico.El contacto con la arcilla generalmente se realiza en el estanque existente para eltratamiento de las borras que la mayora de las plantas cuenta en su equipamiento.Debe tenerse cuidado de desaguar previamente la solucin orgnica antes deintroducir la arcilla en polvo. Generalmente son suficientes 1 a 3 gramos de arcilla

por litro de solucin orgnica (kg x m3

), pero la dosificacin apropiada debedeterminarse de acuerdo al grado de deterioro que tiene la solucin orgnica atratar, para lo cual se recomienda practicarle previamente un test de diagnstico yregeneracin en el que se determina la dosificacin necesaria.La pulpa orgnico/arcilla generalmente se descarga hacia algn sumidero desdedonde se puede volver a recuperar orgnico, cuando se separa y aflora en lasuperficie.

Otro mtodo es separar la arcilla de la solucin orgnica es por decantacin en elpropio estanque donde se hizo el tratamiento, es importante para la buenaseparacin de fases que la carga de slidos remanentes en el orgnico tratado seamnima (

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

40/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 40

bombeada al estanque de orgnico para su recirculacin a proceso. El residuoslido generado es tratado como slido inocuo y es circulado va isocontenedoreshacia los botaderos de residuos

Figura 19 Filtro de placa

Figura 17 Zeolita en saco de 20Kg.

Figura 18 Estanque de tratamientode orgnico. Adicin de montmorrillonita

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

41/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 41

Figura 20 Secuencia del filtro de placa

Figura 21 Partes del filtro de placa

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

42/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 42

Figura 24 Placa con tela filtrante

Figura 22 Disposicin de tuberas enfiltro de placa Figura 23 Placas del filtro

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

43/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 43

Comparacin de los mtodos para recuperar orgnico desde el crud

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

44/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 44

8 OPERACIN ELECTROOBTENCIN

El objetivo de esta etapa es mediante el proceso de electro obtencin se recuperael cobre de una solucin electrolito concentrado para producir ctodos de altapureza de cobre (99,99 %), de acuerdo a los requerimientos del mercadointernacional.El proceso de electro-obtencin de cobre consiste bsicamente en latransformacin electroqumica del cobre contenido en un electrolito a cobremetlico depositado en un ctodo, mediante la utilizacin de energa elctricaproveniente de una fuente externa.El mtodo de electro recuperacin de cobre mediante el empleo de energaelctrica, es la etapa terminal del proceso hidrometalrgico (L/SX/EW) y por lotanto entrega el producto final de cobre como son los ctodos de cobreEl proceso de electro obtencin es de naturaleza electro-qumica, se caracterizapor presentar la realizacin simultnea de dos reacciones denominadas andicas ycatdicas. En la primera sucede una transformacin qumica de oxidacin y seliberan electrones, la reaccin catdica involucra un proceso qumico de reduccincon participacin de los electrones liberados en el nodo y que viajan por

conductores electrnicos que unen el ctodo con el nodo. Dado que hay un flujode electrones o carga, por lo tanto, un circuito elctrico cerrado debe establecersepor el cual circula corriente elctrica. Si el paso de corriente es interrumpido algunareaccin cesa, el proceso global o celda se paraliza.Para que ocurran las reacciones anteriores, en la etapa de lixiviacin se puedenproducir dos tipos de soluciones:

Soluciones fuertes: Con contenidos de cobre en soluciones entre los rangosde 30-50 g/lt.

Soluciones dbiles: Con contenido de cobre < 10g/lt

Las soluciones fuertes son aptas para entrar directamente al proceso de electro-obtencin, en cambios las soluciones dbiles, deben pasar por una etapa deconcentracin va extraccin por solvente-electro-obtencin o simplemente ser

tratados por cementacin.Las soluciones fuertes a menudo poseen importantes niveles de contaminantes,

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

45/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 45

por lo que se hace necesario a veces someterlas a procesos de purificacin.

Una celda electroltica para electro recuperar cobre cuenta con cuatro elementosbsicos:

1. nodo insoluble de plomo aleado (polo positivo).2. Ctodo de acero inoxidable (polo negativo).3. Electrolito en circulacin.4. Conductores.

NODO: Material slido conductor en cuya superficie se realiza un

proceso de oxidacin con liberacin de electrones.Ejemplo: Zn Zn+2 + 2 e

CTODO: Electrodo slido conductor en cuya superficie se realiza unProceso de reduccin con los electrones provenientes del nodo.Ejemplo: Cu+2 + 2 e Cu0

ELECTROLITO: Un medio acuoso, con iones que migran permitiendo elpaso de corriente entre los electrodos.

CONDUCTORES: Un medio slido conductor de electrones, que permite elflujo de ellos entre los electrodos.

8.1 OPERACIONES EFECTUADAS EN EL AREA DE ELECTROOBTENCIN

8.1.1.- DESBORRE DE LAS CELDAS

La corrosin del nodo, producto de las reacciones electroqumicas tpica de este

proceso, genera xido de plomo, este se desprende en pequeas partculas haciael fondo de la celda, que son removidas por el flujo de alimentacin contaminandoel depsito catdico.La contaminacin del ctodo con plomo u otros elementos, tales como los arrastresde orgnico en el electrolito producen una disminucin en la calidad qumica yfsica del producto final. Para evitar o disminuir los efectos de talescontaminaciones se realiza la operacin de desborre con una frecuencia

predeterminada. Con esta operacin se aprovechar tambin de limpiar loscontactos de los nodos.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

46/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 46

Cuando se retiran los nodos para efectuar las limpiezas de las celdas, no deberetirarse de ellos la capa protectora de xido de plomo, salvo el caso cuando lospesos de borra depositada en la celda superen valores de 50 kg, lo que indica unproblema mayor de deterioro de los nodos.Para tales efectos es necesario aislar hidrulicamente y elctricamente las celdas adesborrar, utilizando una estructura que permita hacer puente entre dos celdasparalelas, denominado Marco cortocircuitador .

Descripcin de la actividad:

Trasladar marco circuitador en porta marco a las celdas a desborrar. Instalar sobre las barras de contacto de las celdas adyacente, dos o tres

corridas de lainas de cobre superpuesta y alineadas en forma inmediata a labarra de contacto del marco cortocircuitador.

Una vez alcanzado el amperaje segn procedimiento (1000 A) en elrectificador se baja el marco cortocircuitador de tal manera de realizar untotal contacto entre las barras y las lainas.

Durante el contacto del marco cortocircuitador con las celdas se debeagregar agua fra a la zona de contacto.

Una vez montado el marco cortocircuitador sobre las celdas a desborrar,proceder a subir corriente hasta la corriente de operacin.

Verificar el aislamiento de las celdas a desborrar, midiendo voltaje entrebarras.

Proceder a cerrar alimentacin.

La gra puente deber retirar los ctodos y posteriormente los nodos, paralo cual se tendr que quitar las cascarillas de xido de plomo que puedanhaber.

Luego se tendr que retirar las bolas de polipropileno que existen en cadacelda para recuperar electrolito hacia el sistema y luego el drenaje inferior.

A continuacin se abrir el drenaje lateral de la celda para recuperarelectrolito y luego el drenaje inferior hacia el sistema.

Una vez drenado el electrolito, la celda ser limpiada haciendo uso del aguade lavado y herramientas para retiro del lodo de plomo.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

47/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 47

Luego que la celda este limpia, se colocar el tapn de drenaje lateral einferior de la celda y se permitir el ingreso de electrolito; posteriormente seaadirn las bolas de polipropileno retiradas y con la gra puente secolocarn los nodos y los ctodos. Antes de retirar el marcocortocircuitador se bajar la corriente de las celdas y una vez retirado serestablecer la corriente.

Figura 25 Marco Cortocircuitador

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

48/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 48

8.1.2 Procedimiento Desborre de celda electrolitica

1 Desborre de celdas electroltica

1.1 Evaluar todas las condiciones existentes en las celdas a desborrar.1.2 Preparacin del trabajo trasladando todas las herramientas y equipos al sector.1.3 Comunicacin con el operador del banco e informarle de la tarea a realizar.1.4 Instalar marco cortocircuitador de acuerdo a procedimiento GPRpo4661.5 Retiros de electrodos (nodos, ctodos) desde celda a desborrar hacia cabezal del banco por

Puente gra. Para ello proceder de la siguiente manera:

Al retirar ctodos y/o nodos desde la celda a desborrar, el operador del puente gra debecerciorarse que los electrodos hayan sido enganchados en su totalidad por el puente. Paraello, una vez enganchados los electrodos, levantar el puente unos 10 cm., para verificar quelos electrodos estn bien enganchados. De no ser as bajar el marco gancho y reposicionarlos electrodos en los capping y volver a tomarlos con el puente, verificando que hayan sidotomados correctamente. Si persiste el problema comunicar a su Jefe de Turno y solicitarasistencia mecnica/elctrica para solucionar el problema.

En la eventualidad que se enganchen los electrodos de mala forma y se produzca undesenganche de algunos de ellos por un lado, llevar el puente a la cuba de lavado denodos y bajar los electrodos en la cuba. Si hay problemas para desenganchar en la cuba,utilizar la herramienta adecuada para ello, que es una lanza de de 1.8 m. por 25 milmetrosde dimetro, terminado en forma de U en una punta para poder afianzar el electrodo. Laidea es no exponerse a la cada del electrodo o que resbale la herramienta. Ubicarse fuerade la lnea de fuego.

Para llevar los electrodos desde las cubas racks hacia las celdas, utilizar el mismoprocedimiento, en el caso que se produzca dificultad para enganchar.

Esta manera de operar es aplicable 100% en la eventualidad que en la cosecha catdica seproduzca problemas en el enganche de ctodos y/o reposicin. Para corregir llevar a lascubas de lavado.

En la eventualidad que al levantar la lingada de cosecha vaya un nodo adherido al ctodo(pegado), bajar el marco gancho en la celda en cosecha, retirar el puente del sector y tratarde despegar el nodo usando lanza de 1.8 metro de largo. Si no se logra despegar el nodopegado al ctodo, usar el huinche auxiliar del puente gra para retirar los electrodos,

Figura 26 Desborre de celda

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

49/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 49

amarrando el ctodo y el nodo con eslinga, levantarlo con huinche auxiliar y depositar loselectrodos en el pasillo entre mquinas, para su posterior retiro por gra horquilla.

Los ctodos se lavan muy bien para eliminar todo el sulfato de su superficie y se llevan aracks para dejarlos all mientras dure el desborre. Los nodos se retiran y se llevan a lacuba de lavado de nodos, donde se lavan muy bien para eliminar todo el PbO2 adherido alcuerpo del nodo. Tanto los ctodos como los nodos, una vez terminado el desborre,deben volver a la misma celda desde se retiraron.

1.6 Retiro de esferas desde superficie de celdas a desborrar con chinguillo. Las esferas se depositan en un contenedor plstico para ser lavadas con diluyente y agua caliente apresin.

1.7 Vaciado de electrolito de celda a lnea de retorno que va a los TK-413 y TK-414, abriendovlvula lateral de 2, recuperando los 2/3 del volumen de la celda.

1.8 El tercio de electrolito restante, es drenado por lnea de drenaje ubicada en el fondo de la

celda hacia la canaleta a travs de manguerote instalado en el drenaje.1.9 Ingreso del operador al interior de la celda a desborrar, instalando la escalera de FRP para

acceder a ella, con seguridad.

1.10 El operador que queda sobre la celda, le hace llegar al operador que baj al interior de laCelda las herramientas y materiales a usar, como escobilln plstico, balde plstico, palaplstica.

1.11 El operador que ingres al interior de la celda procede a juntar en un extremo, opuesto aldrenaje de la celda, la borra de plomo que cubre el piso con el escobilln plstico, para serretirada a travs del balde plstico. Para ello el operador al interior de la celda llena el baldehasta la mitad del volumen del balde, debido a su peso, para posteriormente retirarlo.

1.12 El operador que se encuentra en la parte superior de la celda recibe el balde con borra deplomo para pesarlo en la balanza electrnica dispuesta para ello. Una vez pesada la borrade plomo en el balde, es vaciada a la carretilla de acero inoxidable para transportarla a lacuba de limpieza de las borras de plomo, ubicadas en el sector de cabezal de los bancos.Esta operacin se realiza las veces que sea necesario, hasta retirar la totalidad de la borra.

1.13 El operador traslada en la carretilla la borra de plomo hacia cabezal del banco, por pasillocentral, hasta el harnero de la cuba de limpieza de borras para retirar los aisladores, esferasu otros elementos, dejndola estilar.

1.14 El operador espera un tiempo prudente y procede a remover la borra en el harnero,pasando sta a travs de la malla con trama de , quedando en la superficie todos los

elementos ajenos a la borra, cayendo la borra de plomo por el chute que desemboca a untambor plstico de 200 litros con tapa atornillada. Se llena este tambor con borra de plomo,se tapa, rotula y se almacena en un lugar seguro en el cabezal del banco correspondiente, juntndolos hasta que sean retirados por la Empresa RESITER de acuerdo a su programade retiro de desechos peligrosos, transportndolos al vertedero de plomo ubicado en elbotadero industrial. Los elementos que quedan sobre la malla del harnero, se vacan alchute ubicado al costado del harnero y se llevan a un recipiente plstico para juntarlos,lavarlos y llevarlos al botadero industrial.

1.15 El operador debe lavar todos los implementos que se usaron para el retiro de borraInmediatamente en la cuba de lavado de nodos para evitar la contaminacin del entornode la nave.

1.16 Luego el operador al interior de la celda procede a lavar el piso y paredes de la celda,llevando el agua de lavado hacia el drenaje de la celda y derivndola hacia la canaleta atravs del manguerote.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

50/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 50

1.17 El operador al interior de la celda debe limpiar el manifold distribuidor de soluciones. Paraello abre las uniones americanas insertas en el manifold para limpiar las esferas quenormalmente tapan este manifold y los orificios distribuidores.

1.18 Una vez limpiado el manifold se cierran las uniones americanas y se abre la vlvula dealimentacin de electrolito a la celda para verificar las condiciones en que qued el manifold.

1.19 Operador limpia las paredes de la celda con un pao humedecido con diluyente pararetirar

los vestigios de orgnico y/o FC-1100 que est adherido a las paredes de la celda.Tambin se Procede a limpiar contacto de barra equipotencial usando para ello lijadoraneumtica, raspador Metlico o papel lija para fierro.

1.20 El operador procede a normalizar la celda, cerrando el manifold, colocando el tapn en la

lnea de drenaje y cerrar la vlvula de drenaje lateral y del fondo de la celda.

1.21 Los operadores trasladan el contenedor con esferas para ser lavadas con diluyente yagua caliente a presin, moviendo las esferas al interior del box con escobilln. Luego seretiran las esferas del contenedor y se depositan en tambores plsticos para ser enjuagadascon agua caliente.

1.22 Los operadores depositan las esferas en la celda vaca, antes de llenarla con electrolito y seabre la vlvula de alimentacin de electrolito hasta ser llenada y empiece el rebalse por elVertedero.

1.23 Una vez llena la celda con electrolito y sus esferas, se procede a devolver los electrodos ala Celda, comenzando por los nodos y luego los ctodos. Antes de ingresar los nodos ala celda se les debe limpiar sus contactos con lijadora neumtica papel lija.

1.24 Una vez normalizada la celda con sus electrodos, esferas y flujo, se avisa al operador delBanco respectivo. Se contina con el desborre en las otras celdas aisladas, hasta completarel desborre en las 3 celdas aisladas por el marco cortocircuitador, repitiendo los pasosanteriores.

2 Vaciado de celda pasiva que es un apoyo del marco cortocircuitador (PATA)

2.1 Al ingreso a turno, en la planificacin de las actividades a realizar durante el turno el Jefede Turno de Operaciones EW en conjunto con el Monitor Senior de EW quien loreemplace analizarn las actividades a realizar durante el turno, para la distribucin delpersonal.

2.2 Dentro de estas actividades el Jefe Turno Abra debe informar al Monitor EW, las celdas adesborrar en los bancos correspondientes y las celdas pasivas (pata) a vaciar.

2.3 El Monitor EW instruir a los operadores de desborre de estas tareas y a los operadores dePuente gras de la celda pasiva a vaciar en los bancos correspondientes.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

51/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 51

2.4 Antes de proceder al vaciado de la celda pata , el Monitor de Operaciones EW quien loreemplace debe chequear que se vaciar la celda correcta, de acuerdo a instruccionesimpartidas por el Jefe de Turno Abra.

2.5 El Monitor Abra chequear mediante medicin con Ampermetro Tester la condicinelctrica de la Celda pata a vaciar , para asegurarse que se est en lo correcto.

2.6 Una vez que ha quedado muy claro cual es la celda pata a vaciar, un operador baja alsubterrneo dirigindose al sector de la celda a vaciar para accionar la vlvula lateral parala recuperacin de electrolito, mientras el Monitor de Operaciones Abra permanece en lasuperficie del banco para indicar exactamente la celda a vaciar al operador que seencuentra en el subterrneo.

2.7 Operador abre vlvula lateral de drenaje derivando el electrolito a la lnea matriz que va aLos estanques 413 y 414, para recuperarlo. Se mantiene esta condicin hasta terminar eldesborre de las celdas.

2.8 Antes de retirar el marco cortocircuitador de las celdas en desborre el Monitor deOperaciones EW debe verificar que la celda pata vaciada, ha sido llenada con electrolito,observando el vertedero de rebalse de la celda.

3 Retiro de Marco cortocircuitador desde celdas al trmino del desborre:

3.1 Monitor Operaciones Abra, debe verificar que las celdas estn llenas con: sus electrodos(nodos y ctodos) y con electrolito, rebalsando por su vertedero.

3.2 Monitor Operaciones Abra se comunica con operador de puente gra correspondiente, paraproceder a efectuar el cambio de marco cortocircuitador.

3.3 Monitor Operaciones Abra, debe instalar ampermetro tester, para verificar corriente deacuerdo a movimiento de rectificador.

3.4 Operador puente gra solicita a Sala de Control bajar corriente a 4 KAmp 0 KAmp,cuando corresponda, para proceder a retirar el marco.

3.5 Operador Sala de Control informa a Operador Puente Gra que el rectificador se encuentra

en 4 0 KAmp. , de acuerdo a lo solicitado, valor que es monitoreado por Monitor Opera ciones EW con el ampermetro tester. Este monitoreo debe durar hasta que el marcohaya sido retirado de las celdas.

3.6 Una vez retirado el marco desde las celdas se comunica a Operador Sala de Control paraque comience a normalizar la corriente en el rectificador a los valores de operacin que

haba al momento de iniciar el desborre.

3.7 Operador Sala de Control informa a Operador Puente Gra cuando el rectificador hayaalcanzado los 18 KAmp., para que se reinicie la cosecha.

3.8 Monitor Operaciones EW informa a Operador Sala de Control que la operacin de

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

52/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 52

Desborre y cambio de marco ha terminado.

3.9 Se retira Ampermetro Tester. Se ordena lainas de contacto. Se retira desechos que sehayan generado durante la operacin y se llevan a los contenedores pertinentes, deacuerdo al procedimiento de Manejo de Residuos.

4 Retiro y pesaje de borras de plomo

4.1 Las borras de plomo que fueron confinadas en un extremo al interior de la celda deben serretiradas de acuerdo a:

El operador debe ingresar al interior de la celda a travs de la escalera de FRP soportadaen el piso y sobresaliendo 60 centmetros del borde superior de la celda, para entrar y saliren forma segura.

La borra se encuentra junta en el piso de la celda en el extremo opuesto al drenaje de lacelda.

Esta tarea debe ser efectuada por 2 operadores La borra debe ser retirada en parcialidades en un balde 20 litros aforado para un peso de 20

kilos, lo que implica que el balde se llena solo hasta la mitad con una pala plstica para noromper la barrera qumica del piso de la celda. Esto permite que la tarea se haga conseguridad sin exceder la capacidad fsica de los operadores generando sobre esfuerzos

Todos los incrementos se suman para obtener el peso total de las borras retiradas de lacelda. Este peso aproximado de borras se registra en la planilla correspondiente

El operador que se encuentra en la superficie de la celda recibe el balde y lo deposita en lacarretilla de acero inoxidable para ser transportada a la cuba harnero para su limpieza,retirndole los aisladores, esferas, plsticos y otros elementos ajenos a la borrapropiamente tal.

La borra depositada en la cuba-harnero es limpiada y se trasvasija a tambores plsticos de200 litros, con tapa rosca y sello metlico y se transporta a la zona transitoria dealmacenaje. Estos tambores son rotulados con los adhesivos correspondientes a ResiduosPeligrosos, para su posterior registro en las planillas y retiro por parte de la Empresa Resiterpara llevarlos al vertedero de plomo ubicado en el botadero industrial, previamente pesadosen romana de patio.

Terminada la operacin de retiro de borras de plomo, antes de abandonar la celda se lavantodos los implementos utilizados en el interior de la celda, para evitar contaminacin delentorno.

El abandono de la celda se hace accediendo por la escalera de FRP, instalada para eldesplazamiento de los operadores, previo retiro de toda la implementacin usada, paracontinuar con el desarrollo del trabajo en otra celda.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

53/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 53

8.1.2- CORTOCIRCUITOS

Un cortocircuito es una condicin fsica que hace que la corriente pase entre los

electrodos sin participar en las reacciones electrolticas.

Las caractersticas de los cortocircuitos son:

Voltajes bajos en las celdas.

Menor produccin de cobre, por una menor eficiencia de la corriente.

Calentamiento de las barras soporte de los electrodos por la alta corrienteque fluye por la va de menor resistencia del corte. Las barras soporte calientesproducen una mayor corrosin de las barras y, en casos extremos, alderretimiento de la barra soporte.

Calentamiento de la placa nodo, lo que lleva a una mayor produccin dexido de plomo y a posible descascaramiento. El calentamiento localizado delelectrolito por transferencia de calor desde las placas, tambin puede aumentarel riesgo de descascaramiento.

Figura 27 Calentamiento de placa debido a un cortocircuito

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

54/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 54

La presentacin de cortocircuitos entre nodos y ctodos en las celdas es unasituacin indeseable para el proceso debido a que causa diversos efectos adversoscomo son los siguientes:

Disminuye la produccin de la celda.

Disminuye la eficiencia de corriente.

Favorece la corrosin, degradacin y deformacin de los nodos. Promueve la formacin de depsitos delgados, que causan problemas en la

operacin de despegue en la mquina. Incrementa la contaminacin por plomo de los ctodos.

Promueve la degradacin de materiales plsticos en contacto con loselectrodos cortocircuitados.

Cuando se manifiesta un cortocircuito en un celda, ese par de electrodos esttransportando un alto amperaje y debido a la baja seccin de los electrodos, estosse calientan provocando efectos trmicos adversos, otra consecuencia es que elvoltaje de la celda disminuye de su valor normal.Causas Los principales tipos de cortes en la electrodepositacin son:

Cortes por proximidad.

Cortes por deposicin.

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

55/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 55

Los cortes por proximidad se producen cuando la placa ctodo entra en contactodirecto con el nodo o cuando queda extremadamente cercana al nodo.

Los cortes por proximidad los producen las placas ctodo dobladas, las placasmadres que cuelgan fuera de la vertical, grave desalineacin de los electrodos ynodos de plomo doblados. Las placas deben pasar una prueba de posicin

colgada, para que queden verticales. En el peor caso de corte de proximidad hay un contacto directo entre loselectrodos. En otros casos, puede que los electrodos no se alcancen a tocar,siendo la distancia entre ellos tan pequea, que corrientes localizadas de muy alta

densidad producen deposiciones nodulares que entran en cortocircuito. En estecaso, el mecanismo final para el cortocircuito es un cortocircuito por deposicin quea su vez es el resultado de la proximidad.

Los cortocircuitos por deposicin los causa la inclusin de una partcula conductoraen el depsito catdico. La partcula atrae carga y por esto crece ms rpido que elresto del ctodo a su alrededor. Al continuar el crecimiento se acelera porque atraecontinuamente ms corriente, creciendo as ms rpido. Finalmente, estadeposicin o crecimiento nodular o dendrtico entra en con tacto con el nodo yse forma un cortocircuito muerto. La tcnica correctiva tradicional consiste en romper fsicamente el cortocircuito pordeposicin, usando una varilla de acero inoxidable.

Figura 29 CORTOCIRCUITO POR DEPOSICION

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

56/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 56

8.1.2.1.- Deteccin de cortocircuito

a) Deteccin visual

Los electrodos que llevan mucha corriente se calientan y posiblemente derritan elaislador plstico. Esto puede provocar un incendio. Las barras soporte puedenquedar al rojo vivo, con un nivel significativo de corriente. Si bien este es unmtodo de deteccin muy sencillo, generalmente se percibe despus que se haproducido el dao.

Figura 30 Cortocircuito por nodulacin

Figura 31 ndulo

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

57/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

58/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

59/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

60/62

-

8/12/2019 79768816 Manual Procesos Auxiliares de LX SX EW 127953

61/62

Fundacin Educ acional Escon dida @ 2008 rea Procesos 61

Controlar los riesgos asociados a la tarea encomendada verificando el anlisis de riesgooperacional (Aros) de este proced imiento.

1 ELIMINACION DE CORTOCIRCUITOS

1.1 Una vez efectuada la evaluacin de acuerdo a punto anterior, los dos operadores querealicen la Tarea de eliminacin de cortocircuitos le avisarn al operador del banco(operador puente gra) de la tarea a realizar.

1.2 Los operadores identificarn el grupo que dej marcado el contra turno y procedern atrasladar el carro atril con tecle al lugar exacto de la celda donde se encuentren losctodos marcados.

1.3 Una vez puesto el carro atril en el lugar uno de los operadores colocar el lazo deseguridad a la manguera y conectar a la matriz de aire planta, mientras el otro operadorcolocar el lazo de seguridad en el extremo opuesto y conectara a lnea de alimentacindel tecle neumtico.

1.4 El operador-A abrir la vlvula de la lnea de aire.1.5 El operador-B accionar la botonera del tecle bajando el porta ctodo. El operador-A

instalar el porta ctodo en las ventana de la placa madre.

1.6 El operador-B presionar la botonera subir y una vez arriba el ctodo, el operador Acolocar las trabas de sujecin para el ctodo ubicadas en ambos costados del carro atril.

1.7 El operador-B colocar en la parte inferior del ctodo el receptculo de ndulos. Eloperador-A, con la lanza golpear el ndulo para su retiro del cuerpo de la placa. Estendulo caer en el receptculo de plstico.

1.8 Despus retirar receptculo, limpiar contacto de la barra de la placa madre y barraequipotencial.

1.9 Levantar sujeciones de la placa madre, girar la placa madre en 180.

1.10 Volver a colocar placa madre en la celda en el lugar desde donde se retir y retirar portactodo.

1.11 Luego se procede a inspeccionar el nodo contiguo a la placa, levantndolo para verificar elestado de sus aisladores, los que sern reemplazados en el caso que estn deteriorados no estn. Si el nodo se encuentra pandeado, se debe cambiar

1.12 Alinear ctodo y verificar con el ampermetro la circulacin de corriente en el ctodo,asegurndose que est haciendo contacto. Lo mismo para el nodo.

1.13 Retire cinta con la cual estaba marcado el ctodo.

1.14 El operador-A cerrar la vlvula de la lnea de aire y el operador-B accionar el tecle paraeliminar presin residual en la manguera.

1.15 Repita estos pasos para los siguientes ctodos marcados.

1.16 Terminada la operacin de eliminacin de cortocircuitos, normalizar la celda con lainstalacin de tela nomad del grupo, dejando todo ordenado y limpio.

1.17 Fin de la tarea.

-