Aplicación de la Fractura Hidráulica en la Cuenca Oriente...

Transcript of Aplicación de la Fractura Hidráulica en la Cuenca Oriente...

Facultad de Ciencias Geológicas

Universidad Complutense de Madrid

MÁSTER EN GEOLOGÍA AMBIENTAL Y RECURSOS GEOLÓGICOS

Especialidad en Cuencas Sedimentarias

Aplicación de la Fractura Hidráulica en la Cuenca Oriente

Ecuatoriana

Jairo G. BUSTOS CEDEÑO

MADRID, CURSO 2012 – 2013

Facultad de Ciencias Geológicas

Universidad Complutense de Madrid

MÁSTER EN GEOLOGÍA AMBIENTAL Y RECURSOS

GEOLÓGICOS

Especialidad en Cuencas Sedimentarias

Aplicación de la Fractura Hidráulica en la Cuenca

Oriente Ecuatoriana

Jairo G. BUSTOS CEDEÑO

MADRID, CURSO 2012 – 2013

Califico el Proyecto como “Apto”.

TUTOR: Dra. Yolanda Sánchez-Moya

AGRADECIMIENTO

Al gobierno ecuatoriano a través de la SENESCYT a la Universidad Complutense de Madrid y en especial

a mi tutora Yolanda.

PRINCIPALES SIGLAS, UNIDADES DE MEDIDA Y ABREVIATURAS INCLUIDAS EN EL TEXTO.

1. ABREVIATURAS

− E&P: Exploración y producción. − USD: Dólares Estadounidenses. − Fm: Formación. − d. C.: Después de Cristo.

2. SIGLAS

− INAMHI: Instituto Nacional de Meteorología e Hidrología. − REACH: European Community Regulation on Chemicals and their Safe Use. − TULAS: Texto único de Legislación Ambiental Secundaria. − BCE: Banco Central del Ecuador. − TOC: Carbono Orgánico Total. − BES: Bombeo Electrosumergible. − OPEP: Organización de Países Exportadores de Petróleo.

3. UNIDADES DE MEDIDA

− tcf: Trillones de pies cúbicos. − HP: Caballos de fuerza. − psi / lpc: Libras por pulgada cuadrada. − µm: micrómetro. − mm: milímetro. − m: metro. − m3: metro cúbico.− pH: Potencial Hidrógeno.

− bls: Barriles. − bpd: Barriles por día. − Ro: Reflectancia de vitrinita. − mD: milidarcy. − ºF: Grados Fahrenheit. − ppm: Partes por millón. − cps: Centipoise. − ML: Magnitud local de sismos.

i

ÍNDICE DE CONTENIDOS

CONTENIDO PÁGINA

1. INTRODUCCIÓN .......................................................................................... 1

2. OBJETIVOS Y METODOLOGIA ................................................................ 2

2.1. Objetivo General ..................................................................................... 2

2.2. Objetivos Específicos .............................................................................. 2

2.3. Metodología ............................................................................................ 2

3. EL FRACTURAMIENTO HIDRAÚLICO (“FRACKING”) ......................... 4

3.1. Desarrollo histórico ................................................................................. 4

3.2. Generalidades .......................................................................................... 5

3.2.1. Definición de Fracturamiento hidráulico ........................................ 7

3.3. Orientación de las fracturas ..................................................................... 7

3.3.1. Fracturas horizontales ..................................................................... 8

3.3.2. Fracturas Verticales ......................................................................... 8

3.4. Equipos usados en el fracturamiento hidráulico ..................................... 9

3.4.1. Equipos de subsuelo ...................................................................... 11

3.5. Fluidos; tipo, composición y etapas de inyección ................................. 12

3.5.1. Composición de los Fluidos usados en el "fracking" .................... 13

3.5.2. Etapas de inyección de fluidos ...................................................... 17

4. MARCO GEOLÓGICO PETROLERO DEL ECUADOR ........................... 19

4.1. Geología Regional de la Cuenca Oriente .............................................. 19

4.2. Resumen de la estratigrafía de la Cuenca Oriente ................................. 22

4.3. Historia de producción petrolera en Ecuador. ....................................... 24

4.4. Petoleum Play – Sistema Petrolífero ..................................................... 24

4.4.1. Roca Madre ................................................................................... 24

4.4.2. Formaciones Almacén. .................................................................. 26

4.4.3. Tipos de trampas explotadas. ........................................................ 27

5. TÉCNICAS USADAS EN ECUADOR PARA LA EXTRACCIÓN DE

HIDROCARBUROS. ............................................................................................ 28

5.1. Presión Natural. ..................................................................................... 28

5.2. Bombas electrosumergibles (BES) ........................................................ 30

5.2.1. Ventajas del bombeo electrosumergible. ...................................... 32

5.2.2. Limitaciones del bombeo electrosumergible. ................................ 32

ii

5.2.3. Parámetros para la aplicación del bombeo electrosumergible. ..... 32

5.3. Inyección de fluidos .............................................................................. 33

6. ANÁLISIS ECONÓMICO DE LAS OPERACIONES DE FRACTURA

HIDRAULICA EN ECUADOR. .......................................................................... 35

6.1. Costo de la operación de "frácking" ...................................................... 36

6.2. Relación costo-beneficio en los pozos estudiados ................................ 38

7. RIESGOS AMBIENTALES DEL "FRACKING" ....................................... 40

7.1. Afectaciones al Agua. ........................................................................... 40

7.1.1. Inyección a subsuelo ..................................................................... 42

7.1.2. Ósmosis Inversa ............................................................................ 43

7.1.3. Destilación termal y cristalización ................................................ 43

7.2. Sismicidad inducida .............................................................................. 43

8. CONCLUSIONES ........................................................................................ 45

9. BIBLIOGRAFÍA ........................................................................................... 47

iii

ÍNDICE DE FIGURAS

Contenido Página

Figura 1. Esquema de la técnica "fracking". ........................................................... 5

Figura 2. Pozo horizontal vs vertical ...................................................................... 6

Figura 3. Orientación de una fractura en subsuelo y esquema de reorientación de

los esfuerzo durante la fractura según avanza la inyección. ..................................... 7

Figura 4. Esquema de fractura horizontal y vertical ............................................... 8

Figura 5. Equipos empleados en superficie para la fracturación hidráulica. .......... 9

Figura 6. Equipos de superficie y cabeza de pozo durante la realización de una

fractura hidráulica ..................................................................................................... 11

Figura 7. Esquema de uso de los empacadores y su empleo en la fractura

hidráulica..... ............................................................................................................. 12

Figura 8. Composición del fluido de fracturación. ................................................ 13

Figura 9. Resumen de los pasos del "fracking". .................................................. 18

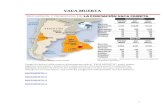

Figura 10. Ubicación de la Cuenca Oriente ecuatoriana. ...................................... 19

Figura 11. Principales elementos geológicos y campos de hidrocarburos en la

Cuenca Oriente de Ecuador. .................................................................................... 21

Figura 12. Estratigrafía tectónica y sistema petrolífero de la Cuenca Oriente ....... 23

Figura 13. Plan para desarrollo de un pozo. ......................................................... 28

Figura 14. Tipos de empujes por presión natural ................................................... 29

Figura 15. Ubicación Campo "Puma". .................................................................... 30

Figura 16. Ensamblaje típico de un BES. ............................................................... 31

Figura 17. Esquema general de producción por gas lifting y métodos de inyección

continua e intermitente ............................................................................................. 33

Figura 18. Ubicación de los bloques petroleros en Ecuador .................................. 35

Figura 19. Comparación previa y posterior al “fracking” ......................................... 39

Figura 20. Extensión vertical de las fracturas ........................................................ 41

1

1. INTRODUCCIÓN

Hasta hace muy poco tiempo la obtención de hidrocarburos mediante fractura hidráulica, o

“fracking”, término que se emplea de forma más habitual, era una actividad industrial

relativamente desconocida a nivel mundial. La creciente demanda de combustibles fósiles

junto con el alto precio del barril del petróleo ha impulsado el desarrollo de esta tecnología,

especialmente durante la última década, aumentando el factor de recobro de casi todos los

yacimientos y generando un gran debate a nivel mundial sobre los posibles daños al

ecosistema y al equilibrio de formaciones en subsuelo. Este debate debe contribuir a tratar

de normalizar su uso y generar leyes y procedimientos claros para su aplicación. En este

sentido, el presente trabajo trata de contribuir al debate proporcionando una visión general

de la técnica de fractura hidráulica y su aplicación en el ámbito de la producción y

exploración (en adelante E&P) de hidrocarburos en Ecuador.

Ya desde los inicios del siglo XX, Ecuador producía pequeñas cantidades de hidrocarburos

extraídos de la cuenca occidental llamada "Progreso". Pero es a partir, de los años 60 con el

descubrimiento de grandes yacimientos en la Cuenca Oriente que el país entra de lleno en

la era petrolera y pasa a ser un productor importante a nivel mundial, siendo en esta década

el segundo productor sudamericano de petróleo tras Venezuela. Actualmente, como parte

de la OPEP ocupa el décimo lugar en producción mundial de los países asociados a este

organismo.

Las favorables condiciones, tanto geológicas como operativas del país, han permitido una

explotación continúa a través de estos años. Las reservas ecuatorianas están en torno a los

ocho mil millones de barriles (OPEP, 2012) y la demanda, tanto interna como externa de

petróleo, ha derivado en tratar de descubrir nuevos yacimientos, perforar trampas

estratigráficas y tratar de implementar nuevas técnicas de recuperación.

Este proyecto trata de una técnica específica: el fracturamiento hidráulico o "fracking" que,

unido a un resumen de los métodos usados para extraer hidrocarburo, la geología del

subsuelo ecuatoriano, el análisis económico y la evaluación de los posibles daños

medioambientales se presenta a lo largo de los próximos capítulos.

2

2. OBJETIVOS Y METODOLOGIA

2.1. Realizar un análisis de la situación actual de la Exploración y Producción (E&P) en Ecuador,

y analizar la viabilidad y resultado de la aplicación de la fractura hidráulica en el

reacondicionamiento de pozos, a partir de los fundamentos técnicos, la revisión de los

métodos de levantamiento de hidrocarburos y el análisis económico y ambiental.

Objetivo General

2.2. • Definir la técnica de "fracking" y su evolución histórica.

Objetivos Específicos

• Describir los equipos, materiales e insumos usados en el fracturamiento hidráulico.

• Especificar los productos químicos y otros aditivos usados en esta técnica.

• Resumir la geología e historia petrolera de la Cuenca Oriente ecuatoriana.

• Revisar y analizar los métodos de levantamiento de hidrocarburos empleados en

Ecuador y sus posibilidades técnicas y aplicación.

• Analizar cuan rentable resulta para Ecuador el método de fracturamiento hidráulico.

• Evaluar los posibles daños al ambiente y hacia seres humanos producidos durante el

"fracking".

2.3. El desarrollo del presente proyecto fin de máster, surge a partir del interés que ha

despertado la técnica de fractura hidráulica, en este caso desde la perspectiva del

reacondicionamiento de pozos y su capacidad de generar reservas adicionales mediante el

mejoramiento de la recuperación de hidrocarburos.

Metodología

La metodología empleada se resume brevemente en los siguientes puntos que se ajustan a

un desarrollo cronológico

• La primera etapa constituyó la revisión documentos técnicos y académicos, que

permitieron recapitular los fundamentos geológicos y las generalidades de la técnica

de fractura hidráulica. En esta revisión se incluyó un breve resumen histórico de la

misma, y una descripción de equipos y descripción de las operaciones.

• La siguiente etapa correspondió a la revisión del panorama de E&P en Ecuador. Se

ofrece una revisión de las características geológicas y un análisis del sistema

Petrolífero de la Cuenca Oriente.

3

• En la tercera etapa se identificaron y analizaron los métodos de levantamiento de

petróleo y gas empleados en Ecuador así como sus ventajas e inconvenientes.

• En una cuarta etapa se procedió al examen de los datos económicos y ambientales

de la aplicación de la técnica de fractura hidráulica en el reacondicionamiento de

pozos.

• Finalmente se analizó el conjunto de la información y se redactaron las conclusiones

del trabajo.

Es importante destacar en este marco metodológico, el apoyo de entidades ecuatorianas

como: La empresa pública de petróleos (Petroamazonas EP y Petroecuador EP),

Universidad Central del Ecuador, Universidad Politécnica Nacional, Instituto Nacional de

Meteorología e Hidrología (INAMHI), etc.

4

3. EL FRACTURAMIENTO HIDRAÚLICO (“FRACKING”)

La necesidad de incrementar el factor de recobro en campos maduros y la posible obtención

de recursos no convencionales son dos aspectos clave para el desarrollo de los campos

petroleros. El mejoramiento de la producción y el manejo de los yacimientos existentes en

Ecuador, ligado a una cada vez mayor responsabilidad medio ambiental motivan el interés

del presente trabajo por la técnica de fracturamiento hidráulico, actualmente la más

empleada.

3.1. Las primeras aplicaciones de técnicas precursoras del "fracking" pueden ser rastreadas

hasta 1860, cuando en varios estados del este de Estados Unidos se usaba nitroglicerina,

primero líquida y luego sólida, para estimular la producción de petróleo en rocas someras de

alta compresibilidad. A pesar del riesgo y, en general, el carácter ilegal de la actividad, la

técnica, conocida como el "disparo", fue de alta efectividad para incrementar la producción

en pozos de petróleo. El mismo principio de fracturamiento fue pronto usado para pozos de

agua y gas con la misma eficiencia (Montgomery and Smith, 2010).

Desarrollo histórico

En 1930 nace la idea de inyectar fluidos no explosivos siendo escogido un tipo de ácido para

estimular los pozos. Usando este fluido, que consistía principalmente en mezcla de ácido

nítrico con agua; se pensó que era posible crear una "separación de presión", fenómeno

reconocido en operaciones de acidificación como un medio de crear una fractura que no se

cerraba por completo a causa del ácido usado. Esto permitía un flujo canalizado al pozo y

mejoraba por tanto la productividad. Todo esto se confirmó en las operaciones de campo, no

sólo con tratamientos con ácido, sino también durante la inyección de agua y las

operaciones "squeeze cementing", término que se emplea para designar la técnica de

reparación de la cementación, para solucionar fallos en la cementación primaria del pozo o

los daños sufrido por los fluidos corrosivos (Montgomery and Smith, 2010).

Aunque si tratamos de encontrar el verdadero “padre" de la técnica, éste es sin duda, Floyd

Farris, de la compañía Stanolind Oil and Gas Corporation (Amoco), quien en 1947 realizó un

estudio en profundidad para establecer la relación entre la producción del pozo y las

presiones que producían una ruptura en la formación durante las operaciones de

acidificación, la inyección de agua o el “squeeze cemmentig (Díaz y Mesa, 2009). En este

año, 1947, se realiza el primer tratamiento experimental de "hidrofracking" que fue probado

en el campo de Hugoton, Kansas, usando ácido nafténico (CnH2n+1COOH), que es un ácido

5

de origen orgánico y de tipo carboxílico (Pabón et al., 2009), y ácido palmítico (napalm)

mezclado con gasolina para estimular la producción de gas. En los siguientes años Amoco

obtuvo la patente del proceso y Halliburton pasó a ser la primera compañía en implementar

el fracturamiento hidráulico. En 1949 ya se habían tratado 332 pozos y aumentado hasta en

un 75% su producción (Montgomery and Smith, 2010).

La relación costo vs beneficio del "fracking" ha variado desde sus inicios; con costes de

aproximadamente 900 USD en los años cuarenta por pozo y producciones de 150 bpd,

hasta el presente, donde los costos ascienden hasta los seis millones de dólares, por

“completación” de pozo, pero con caudales de hasta 150.000 bpd (Mahrer, 1999). Gracias a

esta técnica se ha incrementado el factor de recobro en algunos pozos alcanzado hasta un

90% (Montgomery and Smith, 2010).

3.2. El fracturamiento hidráulico es una técnica de terminación de pozos por la cual la roca

reservorio es fracturada mediante la inyección de fluidos a altas presiones (Figura 1). El

objetivo es aumentar el flujo de petróleo o gas natural al pozo a través de las fracturas

generadas en el entorno de formación que lo rodea. Las fracturas permanecen abiertas

gracias a la colocación de arena u otro material granular en las mismas (ALL Consulting,

2012).

Generalidades

Figura 1. Esquema de la técnica "fracking". Modificado de The Royal Society and The

Royal Academy of Engineering 2012

6

Los objetivos del "fracking" son, esencialmente, incrementar la producción en pozos

maduros y obtener hidrocarburos en rocas no convencionales.

La observación a través del tiempo ha demostrado que en un pozo en producción, la caída

de la misma se debe principalmente a la disminución de presión y a las pérdidas de

permeabilidad del yacimiento, sobre todo en pozos considerados maduros (Díaz y Lasso

2013). El "fracking" es, en general aunque no en exclusiva, la técnica adecuada para

aumentar la producción de estos pozos mediante un incrementado de la permeabilidad.

También es empleado en la obtención de hidrocarburos no convencionales asociada a la

perforación horizontal. Permite poner en contacto una mayor área de reservorio con la

tubería de producción, como se observa en la figura 2, remplazando de esta forma entre tres

y cuatro pozos verticales (Gregory et al., 2011) y donde ha demostrado ser una técnica

eficaz como prueban los 6614,1 tcf que según el último informe de BP (Statistical review of

world energy, 2013) constituían a finales de 2012 las reservas probadas de gas natural del

mundo.

Figura 2. Pozo horizontal vs vertical. Elaborada a partir de distintas fuentes

7

3.2.1. Definición de Fracturamiento hidráulico

Es el proceso mediante el cual se inyecta un fluido al pozo, a una tasa y presión que supera

la capacidad de admisión matricial de la formación expuesta en la perforación, que origina

un incremento de presión y la posterior ruptura de la roca. La fractura de una roca se realiza

perpendicularmente al mínimo esfuerzo y por lo tanto en la mayoría de pozos, la fractura es

vertical. Si la tasa de bombeo se mantiene superior a la tasa de pérdida de fluido en la

fractura, entonces la fractura se propaga y crece (Pazmiño, 2004). En la figura 3 pueden

observarse las principales direcciones de generación de las fracturas respecto al pozo.

Figura 3. Orientación de una fractura en subsuelo y esquema de reorientación de los

esfuerzo durante la fractura según avanza la inyección. Elaborado a partir de distintas fuentes

3.3. La fractura se crea y se propaga siempre en sentido perpendicular a la menor dirección de

esfuerzo de la roca. Los factores que tienen mayor influencia en la orientación da la fractura

son: la presión de los poros, la presión de la formación, la geometría de la roca, la

elasticidad, la dureza y compresibilidad de la roca (API, 2010).

Orientación de las fracturas

La forma, posición y tipo de herramienta con la que se realiza el fracturamiento no influye en

la forma y dirección de la fractura que puede ser horizontal, vertical o inclinada. Las fracturas

8

hidráulicas se inician y propagan a lo largo de un plano referencial de fracturamiento y en la

mayoría de los casos, el esfuerzo mayor se presenta en la dirección vertical por lo que la

dirección de la fractura es en este plano (API, 2010).

3.3.1. Fracturas horizontales

Si imaginamos la roca como un cubo perfecto, la tensión de confinamiento ejercida sobre el

mismo por los tensores de esfuerzo según las tres dimensiones (Figura 3) debe ser igual, a

fin de que el cubo pueda permanecer inalterable en el espacio. Cuando se aplica presión en

el centro de este bloque, la formación se agrieta o fractura en el plano horizontal como se

muestra en la figura 4. En general, estas fracturas son paralelas al plano de estratificación

de la formación (API, 2009).

Figura 4. Esquema de fractura horizontal y vertical

3.3.2. Fracturas Verticales

A medida que aumenta la profundidad, el esfuerzo de sobrecarga aumenta en la vertical a

tasas de aproximadamente 1 libra/pie, siendo el mayor estrés ejercido sobre la roca. Esta

situación, de la que se ofrece un esquema en la figura 4, se produce generalmente a una

profundidad superior a 2.000 pies (600 m aproximadamente) (API, 2009). En la figura 4 el

menor estrés está representado por flechas horizontales rojas; la fractura inducida será

perpendicular a esta tensión, es decir, en la vertical.

La longitud, espesor e intercomunicación con otras fracturas creadas se propagará en la

dirección vertical hacia cualquier capa está controlada por las condiciones de resistencia o

9

elasticidad y presión de los fluidos inyectados en las formaciones suprayacentes. (API,

2009).

3.4. Con el fin de llevar a cabo las operaciones de fracturación hidráulica se deben introducir en

el pozo una serie de fluidos que son bombeados a la tubería o "casing" de producción del

pozo a alta presión. Cabe señalar que, en general, es necesario que el "casing" de

producción esté instalado y cementado y que sea capaz de soportar la presión que va a ser

sometido a durante las operaciones de fractura hidráulica (API, 2009). Una vez cumplido

este requisito comienza la operación de fractura hidráulica que requiere de una gran

cantidad de fluidos, soportantes, aditivos y equipos mecánicos para su realización de forma

segura y precisa (Figura 5). Los materiales y equipos imprescindibles para su realización se

detallan a continuación.

Equipos usados en el fracturamiento hidráulico

Figura 5. Equipos empleados en superficie para la fracturación hidráulica. Modificado

de U.S. Department of Energy para este trabajo

10

Bombas para fracturamiento La potencia necesaria para que cualquier sistema de bombeo introduzca los fluidos y

productos al pozo la suministra la denominada bomba de fractura o “Frac Pump”. El conjunto

más usado en el “fracking” es la bomba SPF-343 (3 unidades de bombeo una de 20000 HP

y dos de 15000 HP). (Schlumberger, 2007).

"Blender" (mezclador) El "blender" o mezclador es literalmente el "corazón" de la operación de fractura. Los

productos de fractura son mezclados en este equipo antes de ser bombeados al pozo. Los

"blender" cumplen tres funciones:

• Extraer el fluido de los tanques de almacenaje.

• Mezclar la cantidad adecuada de agente de sostén con el fluido.

• Enviar el fluido cargado con agente de sostén (lechada) a las succiones de los

equipos de bombeo a baja presión (usualmente 60 psi o menores). (Schlumberger,

2007).

"Manifolds" (Colectores) de succión Los "manifolds" de succión incluyen: el "manifold" incorporado al tanque de fracturamiento,

el "manifold" de succión común, el "manifold" de la balsa de lodos y el "manifold" de

descarga. (Schlumberger, 2007).

"Manifold) incorporado al tanque de Fractura La mayoría de los tanques de fractura están equipados con un mínimo de cuatro conexiones

de 4” y una válvula mariposa de 12” entre el tanque y las conexiones. Para un trabajo en el

que intervengan múltiples tanques, algunos tanques de fractura se pueden conectar entre

ellos con mangueras cortas flexibles para formar un "manifold" de succión común.

(Schlumberger, 2007).

"Manifold" de descarga Esta unidad se interconecta con acoplamientos y consta de 4 componentes principales: el

"manifold" del "blender", la tubería de conexión, el "manifold" de succión de la bomba y el

de descarga de la bomba. Este último "manifold" posee un cabezal de descarga al "blender"

principal, al cual se pueden conectar hasta ocho mangueras para descargar. Todo dentro de

un circuito cerrado de fluidos. (Schlumberger, 2007).

11

Tanques de almacenaje de fluidos En las operaciones de "fracking" emplean distintos tipos y tamaños de tanques para

almacenaje de fluidos. (ALL Consulting, 2012)

Mangueras

Se suelen emplear mangueras flexibles de goma tanto para succión como para descarga

(las denominadas super-cargadoras) que se utilizan para enviar los fluidos desde su lugar

de almacenaje al equipo de mezcla de aditivos o equipos de bombeo. (ALL Consulting,

2012)

"Frac Head" o Cabezal de fractura Es la conexión al pozo y permite la unión del equipo de fractura al pozo. En la figura 6 puede

verse una imagen de los equipos de superficie empleados en la fractura hidráulica y el

cabezal de fractura en una operación de “fracking”

Figura 6. Equipos de superficie y cabeza de pozo durante la realización de una fractura

hidráulica. Operadora Trican Well Service. Energy. Com

3.4.1. Equipos de subsuelo

"Packer" (obturador o empacador) Para aislar la formación a fracturar se utilizan herramientas especiales de fondo de pozo:

"packers" y tapones. Aparte de detalles mecánicos, la diferencia fundamental entre ellos

está en que a través del "packer" (Figura 7) debe haber paso (empaque superior) mientras

que el tapón debe ser ciego (empaque inferior). La acción de los "packers" evita el

12

movimiento vertical de los fluidos por el espacio anular y aísla la parte superior del pozo de

la

presión de trabajo (presión de inyección de los fluidos) durante la operación de fractura.

Figura 7. Esquema de uso de los empacadores y su empleo en la fractura hidráulica. Elaborado a partir de distintas fuentes

3.5. El proceso de fractura del reservorio se realiza bombeando distintos tipos de fluidos

previamente preparados. Los principales tipos son:

Fluidos; tipo, composición y etapas de inyección

"Pad" o colchón: Constituye el mayor volumen de fluido bombeado. Su misión es iniciar o

producir la fractura y abrirla lo suficiente durante la operación para que pueda ingresar el

agente de sostén.

Tratamiento: Es un fluido cargado del denominado “propante” o soportante que actuará

como agente de sostén evitando el cierre de la fractura, pero permitiendo el paso de fluidos.

"Flush" o enjuague: Son fluidos de limpieza que se utilizan en distintas etapas de la

operación con objeto de limpiar o lavar el pozo.

13

Existe un último tipo de fluidos que son los denominados fluidos de retorno o "flowback", término que designa a los efluentes del pozo constituidos por agua y sustancias lavadas de

las formaciones objetivos y que retornan a superficie.

3.5.1. Composición de los Fluidos usados en el "fracking"

El fluido suele componerse de agua (84-90%) y arena (material soportante, entre 15 y 9%)

que juntos constituyen el mayor volumen del fluido de fracturación. El total se alcanza con la

incorporación de algunos aditivos químicos que corresponden a porcentajes entre el 0,5 y el

0,8% (Montgomery and Smith, 2010). En la figura 8 se resume una composición “típica” de

un fluido de fracturación.

Figura 8. Composición del fluido de fracturación. Modificado de The Royal Society and

The Royal Academy of Engineering 2012, para este trabajo.

El agente soportante, habitualmente denominado “propante”, que se añade en el agua es

arena de sílice o un producto similar. Las arenas “limpias”, los granos de cuarzo, las arenas

sintéticas o los materiales cerámicos son los soportantes más habituales. Los granos se

inyectan en las microfracturas creadas por la inyección del fluido a presión en la primera

etapa de la operación de "fracking" y evitan que éstas se cierren una vez que cesa el

bombeo. El tamaño de grano, la redondez y demás características de la arena a usar

depende del tipo de roca del reservorio, aunque hay que señalar que las granulometrías

más empleadas están entre 106 µm y 2.36 mm. Para un intervalo a estimular de 100 m de

potencia con una inyección de unos 3.100m3

de agua, la cifra de 100 toneladas de arena es

más o menos habitual (García, 2012).

En el proceso del "fracking" uno de los temas que más preocupan a la opinión pública es la

fracción de aditivos químicos, su composición y posibles efectos. Aunque la inclusión de

14

aditivitos químicos se encuentra actualmente legislada en casi todos los países donde se

realiza, en Estados Unidos bajo la iniciativa FRAC FOCUS y en Europa mediante la

normativa REACH (“European Community Regulation on Chemicals and their Safe Use”),

sigue siendo un tema de controversia. En Ecuador no existe regulación específica, ni sobre,

este ni sobre ningún otro aspecto del "fracking". Se emplean no obstante, las normativas

ambientales para manejo de residuos contemplados en el TULAS (Texto único de

Legislación Ambiental Secundaria). A continuación se resumen los principales aditivos

empleados en la fractura hidráulica y sus propiedades.

• Ácidos

El ácido más usado es el ácido clorhídrico (HCl) cuya función es remover el cemento de la

perforación. Este ácido es uno de los menos peligrosos en su manejo y transporte

(Occidental Chemical Corporation, 2000). Se suele emplear con una concentración no

superior al 38%, aunque es más común emplear concentraciones inferiores al 15%. El HCl

reacciona muy rápidamente con el cemento del pozo, consumiéndose casi en su totalidad.

Su subproducto es una salmuera que se mezcla con el agua inyectada (ALL Consulting,

2012).

• Agentes gelificantes La viscosidad del agua dulce tiende a ser menor de la necesaria para transportar el agente

soportante, por este motivo, algunos fluidos de "fracking" utilizan un gel aditivo para

aumentar la viscosidad de los fluidos de fractura (Halliburton, 2011). La selección del

gelificante se basa en la reacción de la formación al mismo, las características petrofísicas,

el espesor, la temperatura y presión de la formación (GreggDrilling, 2009 en:

http://www.greggdrilling.com/).

• Rompedores de gel ("breaker") En toda completación de pozo que se haya usado agentes gelificantes son necesarios los

"breakers" o rompedores (ALL Consulting, 2012) que son productos de acción retardada que

degradan la cadena de polímero introducidos en los agentes gelificantes una vez que estos

han cumplido su papel y se ha completado el tratamiento. Se seleccionan de acuerdo a la

temperatura. Se utilizan principalmente oxidantes, enzimas y enzimas de alto pH (Díaz y

Lasso, 2013).

15

• Bactericidas

El agua es un medio ideal para el crecimiento de bacterias. Los fluidos de fractura también

suelen contener geles orgánicos lo que hace que el fluido sea más susceptible al

crecimiento de bacterias (ALL, Consulting, 2012). En las operaciones de "fracking", las

bacterias pueden causar problemas significativos tales como la producción de ácido

sulfhídrico, que pueden acidificar el agua, la corrosión del metal, y riesgos para las personas

encargadas de manejar el fluido (BASF Corporation, 2000). La mayoría de estimulaciones a

base de agua requieren la adición de un bactericida para prevenir la degradación de los

fluidos de "fracking". Existen muchas clases de bactericidas y su selección depende del pH

del fluido de fracturamiento y la temperatura de formación (API, 2009). El Bronopol (2-

bromo-2-nitropropano-1,3-diol) es el bactericida más usado en la industria. Cabe mencionar

que este compuesto es muy usado en champús y otros productos cosméticos (Kaufman et

al., 2008).

• Inhibidores de corrosión

Son comúnmente añadidos al fluido de fractura para mitigar la probabilidad de corrosión de

las superficies metálicas, como el "casing" o la tubería de perforación (Nolte and

Economides, 1989). Su papel es crear una película protectora en las superficies metálicas.

(ALL Consulting, 2012). Los inhibidores más usados son el cloruro de benzalconio y el

metanol. El cloruro de benzalconio es uno de los inhibidores menos peligrosos y se usa

comúnmente en cremas faciales, colirios, productos nasales y toallitas desinfectantes

(Natural Gas Supply Association, 2009). El metanol es un tipo de alcohol no apto para

consumo humano, y que está presente en la naturaleza proveniente de emisiones

volcánicas, vegetación y microbios (EPA, 2009). El metanol es extremadamente tóxico aún

en pequeñas cantidades, concentraciones menores a 220 g pueden ser mortales (National

Institutes of Health, 2012 en http://www.nlm.nih.gov/medlineplus/ency/article/002680.htm).

Sin embargo es altamente biodegradable en agua por lo que la acumulación de metanol en

las aguas, tanto superficiales como subterránea es poco probable (Salocks and Kaley,

2003).

• Inhibidores de incrustaciones

Se usan cuando existe probabilidad de formación de incrustaciones en la tubería de

producción o el "casing". El empleo de estos productos es necesario ya que minerales como

el calcio y el magnesio se encuentran en compuestos solubles en el agua de formación y

pueden precipitar en contacto con sulfatos formando incrustaciones. Las incrustaciones

más comunes son: el sulfato de calcio, carbonato de calcio y sulfato de bario (ALL

16

Consulting 2012). Los inhibidores de incrustaciones son también usados durante la fase de

producción de la mayoría de los pozos para evitar la pérdida de permeabilidad en las

tuberías y la consiguiente baja de tasa de producción (Chapman et al., 2008). El producto

más usado como inhibidor es el ácido acrílico, que es especialmente útil ante las

incrustaciones de sulfato de calcio y carbonato de calcio (ALL Consulting, 2012). Este ácido

se emplea en la fabricación de plásticos, pinturas y adhesivos. Es biodegradable en el agua

de formación y también destruido por la luz solar (Ohara et al., 2003). Su tasa de

degradación hace que sea un producto inerte a medio y largo plazo (World Health

Organization, 1997).

• Reductores de fricción

Se añaden con el objetivo de reducir la fricción que resulta de añadir el agente soportante o

“propante”. El producto más usado es el cloruro de potasio (KCl) en proporciones menores

al 0,1% del total del agua usada (API, 2009). El cloruro de potasio se emplea como sustituto

de la sal común.

• Surfactantes Los agentes surfactantes disueltos en líquido reducen la tensión superficial o la tensión

interfacial y modifican el ángulo de contacto, rompen y previenen problemas de emulsiones

y bloqueos de agua, forman espumas en los fluidos y ayudan a controlar las bacterias (Díaz

y Mesa, 2009). Los productos más usados son el alcohol etoxilado que emplea en la

agricultura, en la obtención de celulosa, la fabricación de jabones, quitamanchas, etc.

(Distribuidora de Químicos Industriales, 2007).

Otro producto usado como surfactante es el etilenglicol monobutil éter. El uso de este

producto es uno de los más controvertidos y que más alarma ha suscitado entre grupos

opositores al "fracking" (ALL Consulting, 2012), ya que altas exposiciones a este producto

generan riesgo para la salud. Una alta exposición puede causar hemólisis (Colburn, 2002)

que provoca la desintegración de los glóbulos rojos. Sin embargo hay que mencionar que el

producto tiene una vida máxima de cuatro semanas en agua (Colburn and Storch, 2002).

• Estabilizadores de arcillas

Los fluidos de fracturación a base de agua pueden desestabilizar los minerales de las

arcillas. La migración hacia el pozo de materiales finos o el hinchamiento de las arcillas

dañan la formación en la cercanía de la fractura. Los estabilizadores de arcillas inhiben o

minimizan la incompatibilidad del fluido con la matriz.

17

3.5.2. Etapas de inyección de fluidos La ejecución de fractura consta de diferentes etapas de inyección de fluido, que a

continuación se detallan:

• " Acid Stage”, pre colchón o lavado inicial Se bombea agua dulce a las tuberías de fracturamiento, para limpiar cualquier impureza

presente, el proceso se completa con un tratamiento con ácido clorhídrico para limpiar el

cemento del pozo.

• "Pad" o colchón A continuación se introduce en el pozo un fluido de fractura que no aporta agente soportante

(Arguello, 2005). En esta fase se bombea el mayor volumen de fluidos de los involucrados

en todas las operaciones de “fracking”. El objetivo es producir la fractura y abrirla lo

suficiente para que en una fase posterior de la operación pueda ingresar el agente

soportante (Díaz y Lasso, 2013). En este fluido se añade reductores de fricción y

estabilizadores de arcillas (ALL Consulting, 2012).

• “Prop Sequence” o “Slurry stage” / Fluido con sustentate o Lechada. Se inyecta el fluido de fractura cargado de agente soportante que actuará como agente de

sostén evitando el cierre de la fractura, pero permitiendo el paso de fluidos. El procedimiento

se basa en un incremento de la concentración fluido de relleno al que se añade el material

soportante hasta el final del tratamiento. La concentración del soportante o “propante” en

suspensión depende de la magnitud de transporte del mismo por el fluido y la capacidad de

aceptación del yacimiento y la creación de la fractura

• "Flush" o lavado final Una vez que el agente soportante está introducido en las fracturas se procede a un lavado o

"flush" Su objetivo es desplazar la suspensión desde el pozo hasta la punta de la fractura.

Por ello, es importante verificar que no exista un desplazamiento exagerado del fluido, ya

que podría causar un estrangulamiento de la fractura y esto ocasionará una disipación de la

presión de fracturamiento y el cierre de la misma. Es decir en este paso se elimina cualquier

residuo de soportante que no esté en la formación y lo desplaza hacia la misma pero sin

desplazar el soportante previamente introducido en las fracturas (Arguello, 2005).

Los volúmenes de agua a inyectar, varían de unas formaciones a otras y dependen

fundamentalmente del espesor del tramo a estimular. Para fracturar una etapa, un intervalo

normalmente denominado "stage" de unos 300 pies (≈ 100 m) de potencia, el volumen de

18

agua necesario suele alcanzarlos 3.100m3

. Normalmente el proceso de inyección es rápido,

se suele tardar unas cuantas horas (4-5 horas) en inyectar un volumen de fluido fracturación

como el mencionado (García, 2012)

Parte del fluido inyectado se recupera. Este flujo de retorno se denomina "flowback" y

retorna a la superficie cuando comienza la producción del yacimiento. Normalmente el

"flowback" es una mezcla de fluidos de la formación, fluidos introducidos en el pozo durante

la operación y sustancias lavadas del subsuelo. Los porcentajes de fluido que se recupera

son muy variables de una formación a otra, pueden oscilar entre el 11% y el 50%, o incluso

superior en algunos casos (Natural Gas Supply Association, 2009).

En la figura 9 se resumen gráficamente los pasos de una operación de fracturamiento

hidráulico.

Figura 9. Resumen de los pasos del "fracking". Modificado de ALL Consulting, 2012

19

4. MARCO GEOLÓGICO PETROLERO DEL ECUADOR

Como se ha indicado anteriormente la zona de producción petrolera en Ecuador está situada

al noreste del país en la llamada Cuenca Oriente.

4.1. La Cuenca Oriente está en una posición de antepaís, entre los Andes Ecuatorianos y el

escudo Guyanés. Forma parte del conjunto de cuencas subandinas de “backarc” o retroarco,

que se extiende desde Venezuela hasta Argentina (Urien y Zambrano 1985) que consiste en

el actual surco frontal o “foredeep” entre las cuencas de Putumayo en Colombia y Marañón

en Perú.

Geología Regional de la Cuenca Oriente

Figura 10. Ubicación de la Cuenca Oriente ecuatoriana. Villalba, 2006

20

La morfología de la Cuenca Oriente se caracteriza por relieves relativamente importantes en

relación con otras cuencas de antepaís andinas. Se pueden diferenciar al menos dos:

Levantamiento Napo al NO y la cordillera de Cutucú al SO, elevaciones que constituyen el

límite occidental de la cuenca (Fig. 11) y donde afloran sedimentos mesozoicos. Entre

ambas elevaciones se localiza el mega cono aluvial del Pastaza que se desarrolla

actualmente hacia la cuenca de Marañón en Perú (Baby et al., 2004).

El análisis de secciones sísmicas y de los datos estructurales ha servido para subdividir la

cuenca en tres sistemas estructurales controlados por mega fallas de rumbo, orientadas

NNE-SSO, que se prolongan hacia el norte en Colombia. La sísmica muestra que estas

fallas se verticalizan en profundidad y probablemente sean de escala cortical (Baby et al.,

1999).

• Sistema Subandino

Corresponde a los relieves más orientales de la Cordillera de los Andes. Éste sistema se

levantó y deformó durante el Plioceno y el Cuaternario. Se caracteriza por un sistema de

fallas con una falla inversa principal desde donde se ramifican fallas secundarias antitéticas

(estructura en flor) en un contexto de deformación transpresiva (Baby et al, 1999).

• Sistema Sacha - Shushufindi. En este sistema estructural están los campos productivos más grandes de la Cuenca. El

área aparece deformada por mega fallas de rumbo que se verticalizan en profundidad. Estas

fallas están activas desde el pre-Cretácico donde funcionaron como fallas normales y han

sufrido distintas reactivaciones durante el Cretácico y el Pleistoceno (Baby et al., 1999).

• Sistema Capirón - Tiputini. Aunque similar al sistema Sacha - Shushufindi, las principales diferencias corresponden a

que las fallas no se verticalizan en profundidad convirtiéndose en lístricas. La sedimentación

Pre-Cretácica es inexistente, conectando las fallas directamente en el basamento cristalino

provocando un pequeño levantamiento en el borde oriental de la Cuenca. (Baby et al.,

1999).

21

Figura 11. Principales elementos geológicos y campos de hidrocarburos en la Cuenca

Oriente de Ecuador. Baby et al., 2004

La E&P durante los últimos años ha permitido obtener gran cantidad de información de

subsuelo de esta área gracias a lo cual, ha sido posible dividir la serie sedimentaria en tres

megasecuencias. La Megasecuencia inferior o serie precretácica, abarca desde el

Carbonífero al Jurásico Superior (Baby et al, 1999). Sobre ella se localiza discordante la

segunda megasecuencia o Relleno sedimentario Cretácico, de edad Aptiense –

Maestrinchense, que comprende depósitos de carácter marino somero que evolucionan a

depósitos continentales (White et al., 1995). La última megasecuencia llamada Serie

Cenozoica Molásica, comprende materiales desde el Paleoceno hasta la actualidad

generados en ambientes marinos someros a continentales (Baldock, 1982).

22

La Cuenca Oriente se desarrolla como resultados de esfuerzos transpresivos desde el

Cretácico terminal, que provocan la elevación de la cordillera de los Andes y la formación de

la cuenca de antepaís propiamente dicha.

La estructuración actual y la formación de campos petrolíferos resulta de la inversión

tectónica de antiguas fallas normales, ligadas a un sistema de rift de edad triásico a jurásico

inferior (Baby et al., 2004).

4.2. La estratigrafía de la Cuenca Oriente puede subdividirse en las tres megasecuencias antes

mencionadas (Dashwood y Abbotts, 1990). En la figura 12 se resumen las principales

características y formaciones que constituyen el registro sedimentario de la Cuenca Oriente,

así como sus características sedimentológicas, tectónicas y magmáticas que reflejan las

distintas etapas evolutivas de la cuenca.

Resumen de la estratigrafía de la Cuenca Oriente

• La serie pre-cretácica: correspondiente a los depósitos sedimentarios Paleozoicos

de carácter marino somero en la formación Pumbuiza y de plataforma mixta

carbonatada a la formación Macuma. En esta megasecuencia se incluyen la

plataforma carbonatada de edad Triásico–Jurásico Inferior de la formación Santiago y

el relleno volcanoclástico del Jurásico Superior de la Formación Chapiza (Villalba,

2006)

• El relleno sedimentario Cretácico: está formado por una secuencia cíclica de

sedimentos marinos, continentales clásticos y carbonaticos marinos someros,

correspondientes al relleno de la Cuenca Cratónica Oriente (White et al., 1995),

caracterizado por los depósitos pre–orogénicos de las formaciones Hollín y Napo de

edad Aptiense-Campaniense.

• La serie cenozóica molásica: correspondiente una a la secuencia típica de relleno

de cuenca de antepaís y está representada por las formaciones Tena, Tiyuyacu,

Orteguaza, Chalcana, Arajuno, Chambira, Mesa y Mera generadas en ambientes

continentales de abanicos aluviales distales y sistemas fluviales depositados a partir

de Paleoceno (Baldock, 1982).

24

4.3. En el Ecuador, el primer pozo petrolero fue descubierto en Ancón, península de Santa Elena

en la Cuenca Occidental por la empresa inglesa Anglo a inicios del siglo XX. Sin embargo, la

producción a niveles comerciales no se produjo hasta 1925, comenzando la exportación en

1928, aunque en cantidades marginales. En 1971 las exportaciones petroleras no

superaban el 6% del total de las exportaciones totales del Ecuador, según datos del BCE.

Entre 1928 y 1957, el país exportó 42 millones de barriles de crudo, igual al volumen

exportado solo en 1972, año en que se inaugura la era del “boom” petrolero en Ecuador.

Durante cerca de cuarenta años, desde 1928 hasta 1959, la explotación de crudo se

concentró en la península de Santa Elena. Sin embargo, en esos años, varias compañías

extranjeras como Shell, Standar Oil, California Oil, Tennesse, y la Western Geophysical Co,

obtuvieron más de 5 millones de hectáreas en nuevas concesiones para realizar

exploraciones petrolíferas, tanto en el litoral ecuatoriano, como en la región Amazónica.

Historia de producción petrolera en Ecuador.

En la década de los años 60 los gobiernos de la época otorgaron concesiones por otros

cinco millones de hectáreas en el noreste ecuatoriano a un grupo de empresas

internacionales encabezados por la Compañía Minas y Petróleos del Ecuador. Esta última,

traspasó parte de sus concesiones al consorcio Texaco-Gulf que en 1967 encontró los

primeros yacimientos comerciales en la Amazonía, mediante la perforación del pozo Lago

Agrio 1 de una producción inicial de 2.640 barriles diarios.

A partir de este año, se confirma la existencia de hidrocarburos en concentraciones

comerciales en la Cuenca Oriente y se incorporan campos como Shushufindi, Sacha y

Libertador (Figura 11), que junto con campos marginales producen hasta 500.000 bls diarios

de petróleo.

4.4. Se describirán brevemente los principales elementos del sistema petrolífero de la Cuenca

Oriente que aparecen sintetizados de forma gráfica en la figura 12.

Petoleum Play – Sistema Petrolífero

4.4.1. Roca Madre

En la Cuenca Oriente se han considerado tres posibles formaciones como roca madre,

aunque permanece todavía sin resolver la roca generadora de los principales volúmenes de

hidrocarburos, debido a que muy pocos pozos han atravesado estas formaciones. Se

resumen a continuación las características de las principales formaciones consideradas roca

madre:

25

La primera posible roca madre es la ya mencionada Formación Pumbuiza (Kohler, 1982),

de edad Silúrico?-Devónico y que en la cuenca Marañón en Perú recibe el nombre de

formación Contaya (Del Solar, 1982). Aunque tanto la formación Contaya en Perú, como la

formación Pumbuiza en Ecuador presentan condiciones teóricamente óptimas de medio de

sedimentación, la litología y extensión que prolonga hasta los bordes del lago Titicaca

(Benavides, 1991), no ha sido considerada roca madre por ahora. En Ecuador, los

resultados geoquímicos obtenidos hasta el momento (Díaz et al.,2003) muestran que la

formación ha sobrepasado la ventana de generación de hidrocarburos líquidos y se ubica

como generador marginal de gas seco (Alvarado et al., 1985).

Los análisis de los “cores” de pozo tomados en el pozo Sacha Profundo (Core Laboratories

Inc, 1985; Labogeo, 1996) confirman que esta formación puede ser considerada como roca

generadora para gas seco. La historia de enteramiento de la formación, que soportó los

eventos orogénicos del ciclo Eohercínico, explicaría cómo los sedimentos sometidos a altas

presiones y temperaturas alcanzaron cierto grado de metamorfismo produciéndose la

destrucción de los hidrocarburos que pudieron generarse (Díaz et al., 2003)

Otra de las consideradas, tradicionalmente, posible roca madre es la Formación Macuma de edad Carbonífero-Pérmico?. Su ambiente de depósito, correspondiente a un mar somero

de aguas cálidas y condiciones de oxigenación que varían de muy pobres en oxígeno a

condiciones de anoxia, se supone favorable para la preservación de materia orgánica (Díaz

et al., 2003). Sin embargo, al considerar los datos geoquímicos obtenidos en el centro de la

cuenca (pozos Sacha Profundo, Shushufindi A-39 y Pichincha- l, en: Figura 11) ésta

formación no alcanza las condiciones para ser considerada como roca madre. Señalar que a

nivel mundial durante el Carbonífero-Pérmico se han registrado bajos desarrollos de roca

madre en depósitos marinos de este tipo (Emery and Myers, 1997).

Finalmente cabe considerar como posible roca madre a la Formación Santiago (Figura 12)

de edad Triásico Superior-Jurásico Inferior. Según los análisis geoquímicos realizados en

muestras recolectadas en la Cordillera de Cutucú (Figura 11), donde se han obtenido

valores de TOC=1.3-2,52% y Ro=0,84-1,87 (Alvarado el al., 1985), y por correlación con la

Fm. Pucará del Perú, roca madre probada según PERUPETRO (Baby et al., 2004), los

niveles de

lutitas negras de la formación presentan buenas características cuantitativas y

cualitativas de roca madre (Rivadeneira, 1986).

26

4.4.2. Formaciones Almacén.

• Formación Hollín

La formación Hollín (Figura 12) está constituida por areniscas de grano medio a grueso,

masivas o con estratificación cruzada, con escasas intercalaciones de lutitas arenosas,

localmente micáceas o carbonatadas. Son relativamente comunes las impregnaciones de

asfalto. Las características petrofísicas de esta formación son muy buenas con porosidades

que varían entre: 8-20% y permeabilidades del orden de 100 y 1000 mD (White et al., 1995)

Alcanza hasta 200 m de espesor.

Estudios palinológicos datan la base como de edad Aptiense correspondiendo el resto de la

formación al Albiense (Duque, 2000). El ambiente sedimentario definido corresponde a

depósitos fluviales tipo “braided” y planicies aluviales costeras (Barragán et al., 2004).

• Formación Napo La litología de la formación Napo (Figura 12) corresponde a calizas fosilíferas, grises a

negras, interestratificadas con areniscas calcáreas y lutitas negras. Muchos niveles son

bituminosos por lo que varios autores la consideran como posible roca madre del petróleo

(Tschopp, 1953). En profundidad tiene continuidad desde la zona subandina (Baby et al.,

2004) hacia el este y se encuentra en todas las perforaciones. Descansa concordantemente

sobre la Formación Hollín y sobre ella se apoyan mediante una ligera discordancia erosional

las capas rojas de la Formación Tena. Empleando como criterio su composición litológica se

ha subdivido en: Napo Inferior (areniscas y lutitas con calizas subordinadas), Napo medio

(calizas grises fosilíferas de carácter masivo y espesor constante entre 70 y 90 m) y Napo

Superior (lutitas verde grises hasta negras interestratificadas con escasas calizas grises

parcialmente fosilíferas). La edad de la formación Napo es Albiense-Santoniense (Duque,

2000).

La tasa de subsidencia durante el Cretácico en la Cuenca Oriente es una tasa baja y

corresponde a una plataforma somera epicontinental (Pindell and Tabbutt, 1995). De

acuerdo a la evolución general de la zona para este periodo de tiempo, el medio

sedimentario correspondería a ambientes de plataforma somera y sistemas deltaicos

(Barragán et al., 2004)

27

4.4.3. Tipos de trampas explotadas.

Las estructuras petrolíferas, es decir las trampas, de la Cuenca Oriente son en un alto

porcentaje de tipos tectónicos y desarrolladas principalmente en dos etapas. La primera fase

de desarrollo de las trampas corresponde al Turoniense superior-Maastrichtiense y la

segunda tuvo lugar durante el Eoceno inferior a medio, como puede verse en la figura 12.

A partir del Maastrichtiense los esfuerzos transpresivos en la cuenca generaron anticlinales

de tipo clásico que servirán como trampas estructurales para los hidrocarburos (Rivadeneira,

2004). Este tipo de estructuras han sido "trampas objetivo" de toda la campaña de

explotación hasta el momento.

Actualmente y a partir de los nuevos datos sísmicos disponibles y de la información de

perforaciones anteriores, comienzan a plantearse proyectos para explorar trampas de tipo

estratigráfico.

28

5. TÉCNICAS USADAS EN ECUADOR PARA LA EXTRACCIÓN DE HIDROCARBUROS.

Todo yacimiento económicamente rentable tiene más o menos el mismo desarrollo de

producción, válido también para las cuencas productoras ecuatorianas. Mediante el

siguiente gráfico (Figura 13) se resumen las fases de producción en base al tiempo

operativo de un pozo.

Figura 13. Plan para desarrollo de un pozo. Modificado de Alvarado and Manrique 2010

A continuación se detallan los principales métodos de producción de hidrocarburos usados

en la Cuenca Oriente, así como sus ventajas y desventajas.

5.1. Comúnmente conocida como "recuperación primaria". La primera tuvo lugar en China en el

año 347 d. C., donde mediante sondas e introduciendo bambú

Presión Natural.

hasta 240m de profundidad,

aprovechaban el nivel de presión y obtenían hidrocarburos principalmente para iluminación,

medicina y otras aplicaciones.

Los fluidos de un yacimiento, petróleo, gas y agua, entran a los pozos impulsados por la

presión a los que están confinados en el mismo. Si la presión es suficiente, el pozo resultará

"surgente" y produce sin necesidad de ayuda.

Los yacimientos tienen tres tipos principales de empujes, transmisiones de fluidos o "drives"

(Figura 14):

29

• Empuje por gas disuelto (“dissolved-gas drive”). La fuerza propulsora es el gas

disuelto en el petróleo (Figura 14A) que tiende a escapar y expandirse por la

disminución de presión. La recuperación final suele ser inferior al 20%.

Figura 14. Tipos de empujes por presión natural: A; Gas disuelto. B; Capa de Gas. C; Empuje hidrostático. http://www.kgs.ku.edu/Publications/Oil/primer13.html

• Empuje de una capa de gas (“gas-cap drive”). Cuando el gas acumulado sobre el

petróleo e inmediatamente debajo del techo de la trampa genera un empuje sobre el

petróleo hacia los pozos (Figura 14B). La recuperación de un campo con capa de

gas suele ser del 40-50%.

• Empuje hidrostático (“water drive”). La fuerza impulsora más eficiente para

provocar la expulsión del petróleo del yacimiento es el empuje del agua acumulada

debajo del petróleo (Figura 14C). La recuperación en un yacimiento con este tipo de

empuje explotado de forma óptima, puede llegar al 60%.

En la actualidad y tras más de 30 años de historia productiva en la Cuenca Oriente, pocos

pozos perforados inician la producción con condiciones de presión natural. Como ejemplo

específico de este tipo de producción se puede mencionar el campo localizado al este del

Poblado de Dayuma en el campo Puma (Figura 15) donde se extraen pequeñas cantidades

de hidrocarburos desde un reservorio constituido por calizas del Santoniense.

30

Figura 15. Ubicación Campo "Puma". Modificado de Baby et al., 2004

5.2. El bombeo electrosumergible (en adelante BES, aunque suele ser más conocido por su

abreviatura inglesa ESP) es un sistema integrado de levantamiento artificial (recuperación

secundaria) considerado como un medio técnico para producir altos volúmenes de fluido

desde grandes profundidades en una variedad de condiciones de pozo (Baker, 2001).

Bombas electrosumergibles (BES)

Son ampliamente usadas a nivel mundial tanto en perforaciones "onshore" como en

plataformas marinas (“offshore”). Existe una gran variedad de BES, todas ellas

especialmente útiles para producir altos caudales de hidrocarburo (Bellarby, 2009) mediante

la rotación centrífuga de la bomba. Este método tiene como ventaja poderse utilizar para

producir fluidos de alta viscosidad, crudo con gas u operar en pozos con alta temperatura.

Una unidad BES se conforma por:

• Equipos de subsuelo: constituido por la bomba centrífuga, la sección de entrada

estándar, el separador de gas, la sección de sello o protector y el motor eléctrico.

• Equipos de superficie: formado por el cabezal de descarga, el variador de

frecuencia, la caja de unión o venteo y el conjunto de transformadores.

• Cables y componentes superficiales: se componen por el cable conductor

eléctrico, el cable de conexión al motor y el sensor de fondo.

Estos equipos se resumen en la figura 16.

31

Figura 16. Ensamblaje típico de un BES. Elaborado a partir de distas fuentes.

La técnica para diseñar las instalaciones de un conjunto BES consiste en: 1) seleccionar una

bomba que cumpla los requerimientos de la producción deseada, 2) asegurar el incremento

de presión para levantar los fluidos desde el pozo hasta la estación, 3) escoger un motor

capaz de mantener la capacidad de levantamiento y la eficiencia del bombeo (Vásquez,

2011).

El sistema de bombeo electrosumergible ha demostrado ser una alternativa altamente

eficiente para la producción de crudos livianos y medianos, aunque su uso no se limita a

éstos, gracias a las ventajas que proporciona en comparación con cualquier otro método de

levantamiento artificial. Este sistema posee la capacidad de manejar grandes volúmenes de

crudo, desde 150 hasta 100.000 bpd, y hasta 4.500m en longitud vertical. Teniendo en

cuenta que en Ecuador los pozos promedios alcanzan los 3000m es el método preferido

para producir hidrocarburos. Además de esto, el sistema BES permite controlar y programar

la producción. Otro de los beneficios que proporciona este método es la indicación continúa

de las condiciones de presión y temperatura en el pozo, gracias a las señales transmitidas

por el sensor de presión y temperatura ubicado en el fondo pozo (Vásquez, 2011).

32

5.2.1. Ventajas del bombeo electrosumergible.

• Puede producir altos volúmenes de fluidos.

• Maneja una producción con alta relación hidrocarburo-agua (aplicables en

operaciones “offshore”).

• Puede usarse para inyectar fluidos a la formación.

• Su vida útil puede ser muy larga.

• Trabaja bien en pozos con altos buzamientos

• No causan destrucciones en ambientes urbanos

• Fácil aplicación de tratamientos contra la corrosión y formaciones de escamas.

• No tiene casi instalaciones de superficie a excepción de un control de velocidad del

motor.

• La motorización es eléctrica exclusivamente y el motor se encuentra en la propia

bomba, en el fondo del pozo.

5.2.2. Limitaciones del bombeo electrosumergible.

• Inversión inicial muy alta.

• Alto consumo de potencia.

• No es rentable en pozos de baja producción.

• Los cables se deterioran al estar expuestos a temperaturas elevadas.

• Susceptible a la producción de gas y arena.

• Su diseño es complejo.

• Las bombas y motor son susceptibles a los fallos mecánicos.

• Es un sistema difícil de instalar y el suministro de energía no siempre es

garantizable.

• En cuanto al costo de instalación, es el más alto, pero el mantenimiento de superficie

es mínimo y limitado a los componentes electrónicos de los variadores de velocidad y

protecciones eléctricas.

5.2.3. Parámetros para la aplicación del bombeo electrosumergible.

• Temperatura: limitado por > 350ºF necesarios en motores y cables especiales.

• Presencia de gas: saturación de gas libre < 10%

• Presencia de arena: <200 ppm.

33

• Viscosidad: limite cercano a los 200 cps.

• Profundidad: 6.000-8.000 pies en vertical.

• Tipo de completación: Tanto en pozos verticales, como desviados u horizontales.

• Volumen de fluido: hasta 4.000 bpd (Vásquez, 2011).

5.3. El método de “gas lift” es junto con el BES, uno de los métodos más utilizados a nivel

mundial para el levantamiento de la producción en pozos petroleros. Es, después del BES,

el preferido por los departamentos de ingeniería y yacimientos en la Cuenca Oriente.

Conceptualmente es muy sencillo ya que en su versión de flujo continuo es similar al método

de producción por flujo natural con la diferencia de que la relación gas-líquido en la columna

de fluidos es alterada mediante la inyección de gas comprimido (Figura 17). El gas

disminuye el peso de la columna de tal forma que la presión del yacimiento resultará

suficiente para levantar la producción hasta la superficie. Es necesario inyectar el gas a la

mayor profundidad posible para reducir sustancialmente el peso de la columna e inyectar la

tasa de gas adecuada para que la fricción de la corriente multifásica no anule la reducción

de peso (Maggiolo, 2004).

Inyección de fluidos

Figura 17. Esquema general de producción por gas lifting y métodos de inyección

continua e intermitente. Elaborado a partir de distintas fuentes

34

Existen dos tipos de “gas lift”

• Inyección continua: donde se inyecta gas en forma continua en la columna de

fluido para levantarla en forma de flujo continuo. Se utiliza en pozos con alta a

mediana presión (presiones estáticas mayores a 150 lpc/1.000 pies) y de alta a

mediana productividad (preferentemente índices de productividad mayores a 0,5

bpd/lpc) capaces de aportar altas tasas de producción (mayores de 200 bpd). La

profundidad de inyección dependerá de la presión de gas disponible a nivel de pozo

(Maggiolo, 2004).

• Inyección intermitente: donde se inyecta gas en forma cíclica en la columna de

fluido para levantarla en forma de flujo intermitente, es decir, en forma de tapones de

líquido. Se aplica en pozos de mediana a baja presión (presiones estáticas menores

a 150 lpc/1.000 pies) y de mediana a baja productividad (índices de productividad

menores a 0,3 bpd/libras por pulgada cuadrada que no son capaces de aportar altas

tasas de producción (menores de 100 bpd). La producción por gas se aplica

principalmente a yacimientos con petróleos liviano y mediano (Maggiolo, 2004).

En la figura 17 se pueden observar ambos métodos.

Tras conocer las técnicas más usadas en Ecuador para la extracción de hidrocarburos se

examinaran los principales datos económicos de distintos pozos para analizar la posible

viabilidad económica de aplicar el fracturamiento hidráulico en la Cuenca Oriente.

35

6. ANÁLISIS ECONÓMICO DE LAS OPERACIONES DE FRACTURA HIDRAULICA EN ECUADOR.

En este apartado se van a usar datos procedentes de los pozos reacondicionados en la

Cuenca Oriente ecuatoriana. Estos datos fueron obtenidos por Petroamazonas EP y

Publicados por Díaz y Lasso en abril de 2013.

Los pozos sobre los que se centra este análisis están ubicados en el denominado bloque 7

ubicado en la Provincia de Orellana, de la Cuenca Oriente (Figura 18). El objetivo son las

areniscas productivas en la formaciones Napo subnivel "U" superior y Formación Hollín. Las

propiedades petrofísicas promedio son las siguientes:

• Porosidad: 15-20%

• Permeabilidad: ≈ 100 mD

• Espesor neto: 20-25 pies

• Presión de reservorio: 1.800 psi

• Saturación de agua: ≈ 20%

Figura 18. Ubicación de los bloques petroleros en Ecuador.

Saveamericasforests.org

36

6.1. Para evaluar el costo de las operaciones de fractura hidráulica se van a emplear los datos

de cinco pozos reacondicionados (por razones de confidencialidad no se ofrece ubicación ni

denominación) considerando los costos y empresas que participan en el proceso.

Costo de la operación de "fracking"

• Pozo 1. Este pozo estaba produciendo 217 bpd antes del proceso de fracturamiento. Posterior al

proceso la producción promedio fue de: 870 bpd. En la tabla 1 se ofrecen los costes

asociados a los distintos servicios y las compañías encargadas de su realización.

TABLA 1 Costos de "fracking" Pozo 1.Petroamazonas EP, 2013.

• Pozo 2

Con una producción acumulada de petróleo de la formación Hollín de 330.047 bls se han

calculado 86.979 bls de reservas remanentes que corresponden a un 20.1% de las reservas

originales. Su última producción fue de 74 bpd. Al momento de realizar el "fracking" el pozo

se encontraba cerrado. Tras las operaciones de fractura hidráulica la producción promedio

fue de: 584 bpd. En la tabla 2 se ofrecen los costes asociados a los distintos servicios y las

compañías encargadas de su realización.

TABLA 2 Costos de "fracking" Pozo 2.Petroamazonas EP, 2013.

37

• Pozo 3

Con una producción acumulada y procedente de la formación Hollín de 325.452 bls de

petróleo, se estima que el pozo dispone de 844.788 bls de reservas remanentes para

producir que corresponden al 72% de las reservas originales. Su última producción

registrada en el año 2009 fue de 80 bpd. Al momento de realizar el "fracking" el pozo se

encontraba cerrado. Después del proceso de fractura hidráulica, la producción promedio fue

de 230 bpd. En la tabla 3 se ofrecen los costes asociados a los distintos servicios y las

compañías encargadas de su realización.

TABLA 3 Costos de "fracking" Pozo 3. Petroamazonas EP, 2013.

• Pozo 4

Con una producción acumulada y procedente del reservorio de la formación Napo el

intervalo "U" superior de 831 bls se dispone de 163.471 bls de reservas remanentes que

corresponden a un 99,49 % de las reservas originales. Este pozo fue cerrado en mayo de

2011 debido a problemas mecánicos con el equipo BES. En pruebas llegó a producir 90

bpd. Tras los trabajos de “fracking” la producción promedio fue de 161 bpd. En la tabla 4 se

ofrecen los costes asociados a los distintos servicios y las compañías encargadas de su

realización

TABLA 4 Costos de "fracking" Pozo 4. Petroamazonas EP, 2013.

38

• Pozo 5

Con una producción acumulada desde el reservorio de la formación Hollín de 553.724 bls de

petróleo se dispone de 556.427 bls de reservas remanentes que corresponden al 50,2 % de

las reservas originales. Este pozo se encontraba produciendo en diciembre de 2011, 100

bpd. Después del proceso de fractura hidráulica la producción promedio fue de 130 bpd. En

la tabla 5 se ofrecen los costes asociados a los distintos servicios y las compañías

encargadas de su realización.

TABLA 5 Costos de "fracking" Pozo 5. Petroamazonas EP, 2013.

6.2.

Como se observó en el apartado anterior, el "fracking" siempre incrementó la producción en

todos los pozos. En figura 19, se resumen de forma gráfica, las relaciones de producción

previas al "fracking" y posteriores al fracturamiento en los cinco pozos considerados.

Relación costo-beneficio en los pozos estudiados

Considerando estos datos y un precio medio del barril de 97 $ USA en el año 2012 (Banco

Central del Ecuador) se deduce que la inversión realizada en cada uno de los pozos se ha

amortizado a fecha de hoy. El pozo 1 amortizó costes con gran rapidez ya que en tan solo

siete días el coste de la inversión estaba cubierto. En el pozo cinco la amortización fue más

lenta, tardando dos meses aproximadamente en cubrir su costo. Estos cinco pozos

generaron unas ganancias brutas para el estado de más 20 millones de dólares hasta

diciembre de 2012.

40

7. RIESGOS AMBIENTALES DEL "FRACKING"

Toda actividad productiva a través del tiempo ha tenido más o menos grupos en contra por

considerarla de riesgo o altamente contaminante al medio que nos rodea. La fractura

hidráulica por ser una actividad relativamente nueva y de gran complejidad técnica, es en la

actualidad foco de atención y de un gran debate. Las opiniones, tanto de los grupos a favor,

como de los que se posicionan en contra, son en general, poco fundadas e informadas.

Aunque el objetivo de este trabajo no es la evaluación medioambiental de la técnica, se

señalan a continuación los principales impactos ambientales en Ecuador y se ofrecen

algunas propuestas para su mitigación.

7.1. Para la población en general, la mayor preocupación que acarrea la explotación no

convencional o empleo de “fracking”, es su impacto sobre el agua, tanto por los grandes

volúmenes de agua consumida durante el proceso de fractura hidráulica, como por el riesgo

de contaminación de aguas subterráneas y acuíferos, especialmente a nivel de la capa

freática (Moreu, 2012).

Afectaciones al Agua.

El volumen de agua usada en el fracturamiento de los pozos 1-5 del apartado anterior fue de

aproximadamente 100 m3 por cada pozo. Esta cantidad de fluido de fractura es la habitual

para reservorios de tipo arenisca. (Petroamazonas EP, 2012). Considerando que la Cuenca

Oriente se localiza en un área de clima tropical con precipitaciones superiores a los 120

mm3

al mes (INAMHI, 2012) el temor a que las fuentes hídricas se agoten no parece

fundado.

Otro factor que preocupa a la comunidad es la posible contaminación de acuíferos por la

propagación de las fracturas en subsuelo hasta cuerpos con agua dulce próximos a

superficie. Hay que recordar que las fracturas hidráulicas se propagan cuando la presión del

fluido excede la presión a la que está sometida cualquier tipo de roca, y que se propagan

hasta que la tensión es más baja que la roca encajante. Este proceso puede ser natural o

inducido (Davies et al., 2012). Los datos procedentes del monitoreo de distintas áreas

productoras, entre las que se encuentran las de Estados Unidos con varios miles de pozos

realizados empleando esta técnica, muestran que la longitud máxima observada de las

fracturas es de 600 m. Sólo el 1% de las fracturas tenían una extensión superior a los 350

m, y la mayoría de las fracturas se extendían entre 200 y 300m. (Davies et al., 2012). En la

figura 20 se pueden apreciar estos datos.

41

Figura 20. Extensión vertical de las fracturas. a: ejemplo de fractura hidráulica natural en

pizarras, b: línea sísmica de la costa de Mauritania donde se observan las fracturas y su extensión vertical, c: longitud y profundidad de las fracturas por “fracking” en distintas formaciones productoras de EEUU. Modificado de Davies et al., 2012.

De cualquier forma, este riesgo tiene una baja probabilidad de ocurrencia ya que la

viscosidad y densidad de los fluidos de fracturación es mayor que la del agua, lo que limita

en extremo la movilidad de estos fluidos en la vertical, incluso en pozos deficientes o

considerando una mayor extensión de las fracturas.

Los aditivos químicos empleados para fabricar el fluido de fracturación y su posible

peligrosidad medioambiental, fueron detallados en el capítulo 3. Se debe señalar

nuevamente la ausencia de legislación específica sobre el empleo de aditivos para fractura

hidráulica en Ecuador.

Otro aspecto a considerar es el "flow back" o fluido de retorno que se produce durante los

primeros días o semanas tras iniciarse el "fracking" (Gregory et al., 2011). Este agua que

retorna a superficie viene mezclada con elementos disueltos procedentes del lavado de la

42

formación productora. En la tabla 6, se ofrece un resumen de la composición “típica” del

“flow back” de pozos de Estados Unidos.

TABLA 6 Típico rango de concentraciones para algunos constituyentes de agua

de retorno. Gregory, et al., 2011.

Este tipo de datos no está disponible para los pozos de la Cuenca Oriente de Ecuador, por

lo que es difícil proponer alternativas para su manejo sin conocer la composición del “flow

back”. De cualquier forma es necesario garantizar un proceso de circulación cerrada de los

fluidos y la reutilización del mayor volumen posible de agua, tras su adecuado tratamiento.

A continuación se resumen diferentes alternativas técnicas para el manejo del “flow back”

con objeto de minimizar el impacto ambiental en los recursos hídricos de superficie y de

niveles freáticos.

7.1.1. Inyección a subsuelo

La mayor parte del agua de formación que acompaña a toda producción de hidrocarburos es

reinyectada en el subsuelo (Clark and Veil 2009). Al igual que el agua de formación el “flow

back” puede ser inyectado en profundidad constituyendo una alternativa válida de manejo de

este tipo de flujo. La legislación ecuatoriana en el Reglamento Ambiental para Operaciones

Hidrocarburíferas en el Ecuador número 1215 (en adelante RAOHE 1215) establece que:

Elemento Concentración Baja

C. Media C. Alta

Sólidos disueltos totales 66000 150000 261000Sólidos totales en suspensión 27 380 3200

Dureza 9100 29000 55000Alcalinidad 200 200 1100

Cloruros 32000 76000 148000Sulfatos Sin datos 7 500

Sodio 18000 33000 44000Calcio total 3000 9800 31000

Estroncio Total 1400 2100 6800Bario Total 2300 3300 4700Bromuro 720 1200 1600

Hierro total 25 48 55Manganeso total 3 7 7Petróleo y grasas 10 18 260

Radioactividad total Sin datos Sin datos Sin datos

43

• Se usarán pozos previamente perforados que ya no estén en producción y solo en

casos excepcionales se procederá a la perforación de nuevos pozos.

• La formación receptora está separada de formaciones de agua dulce por estratos

impermeables que brindarán adecuada protección a estas formaciones.

• El uso de tal formación no pondrá en peligro capas de agua dulce en el área.

• Las formaciones a ser usadas para la disposición no contienen agua dulce.

• La formación seleccionada no es fuente de agua dulce para consumo humano ni

riego, esto es, que contenga sólidos totales disueltos mayor a 5.000 ppm.

En el caso concreto de la Cuenca Oriente la formación que cumple estos requisitos es la

formación Tiyuyacu (Figura 12).

7.1.2. Ósmosis Inversa

Es un tratamiento conocido para producir agua potable de alta calidad a nivel industrial. La

circulación del “flow back” a través de una membrana semipermeable permite mejorar la

calidad del fluido produciendo un agua donde la cantidad sólidos disueltos estén por debajo